Изобретение относится к способам и устройствам для классификации сыпучих материалов и может быть использовано в сельскохозяйственном производстве для очистки продовольственного и фуражного зерна, фракционирования и деления зерна по классам, а также в пищевой, химической и других отраслях промышленности.

Известен способ сепарации сыпучих материалов и устройство для его осуществления (RU 2130816 В07В 4/02), включающий подачу материала из загрузочного бункера монослоем и разделение его на две фракции в равных отношениях при помощи соединенного с нагнетательным патрубком вентилятора плоскопараллельного сопла, который расположен между загрузочным бункером и камерой сепарации. Материал разделенных фракций из питающих приспособлений с двумя емкостями, расположенными на камере сепарации, подают поочередно и порционно с одинаковым интервалом времени при помощи клапана, соединенного с коленчатым приводом, в горизонтальную камеру сепарации, соединенную с нагнетательным патрубком вентилятора.

Недостатком известного способа сепарации сыпучих материалов является низкая производительность, высокая сложность процесса сепарации и низкое качество разделения материала на отдельные фракции, что обусловлено высокой концентрацией частиц в зоне ввода в горизонтальный канал, куда материал подается поочередно и порционно в виде агломерата. При этом конструкция известного устройства неспособна устранить указанные недостатки.

Известен способ сепарации сыпучей смеси в текучей среде и устройство для его осуществления, сущность которых заключается в гравитационной подаче частиц, аэродинамическом монотонно растущем воздействии на них под острым углом к вертикали каскадом плоских струй и выводе готовых фракций, причем перед аэродинамическим воздействием на частицы смеси течение каждой струи переводят в режим развитой турбулентности путем расширения их по вертикали до слияния друг с другом и образованием вначале каждого межструйного пространства двух циркуляционных зон отличных по размерам. Перед формированием циркуляционных зон осуществляют резкое изменение направление течения струй с вертикального на почти горизонтальное с последующим их стеснением по вертикали. Способ осуществляют с помощью устройства, содержащего бункер с вибролотком, установленный под ним генератор с расположенными одна под другой и под острым углом к вертикали жесткими стенками, шаг и ширина расположения которых увеличивается с верху донизу, связанный с источником подачи воздуха под давлением и охваченный боковыми стенками, а также сборники фракций. Конец каждой жесткой стенки по всей ее длине снабжен расположенной к ней под углом дополнительной стенкой, образуя камеру поворота. Камеры поворота и зазоры между ними увеличиваются сверху книзу (см. пат. РФ №2462319 В07В 4/02).

Недостатками этого способа является низкое качество разделения сыпучей смеси на фракции. Каскад струй до смыкания неотвратимо приводит к возникновению зон давления и разряжения с появлением прямых и обратных течений. В зоне обратных течений происходит втягивание легких частиц в движение, обратное направлению основного потока частиц, что приводит к соударению и частичному смешиванию разделенных частиц; повысить же производительность за счет увеличения гравитационной подачи смеси и скорости течения воздуха в струях не представляется возможным, поскольку увеличение скорости подачи смеси приведет к снижению времени воздействия воздушного потока на частицы смеси, а увеличение скорости течения воздуха в струях приведет к ухудшению качества процесса сепарации из-за того, что большинство частиц смеси не будут попадать в соответствующие сборники, они будут просто сдуваться воздухом на большее расстояние, чем это необходимо.

Известен пневмосепаратор для сыпучих материалов (SU 460902), в котором аэросмесь подается материалопроводом через концентрирующее сопло на поверхность отражателя. Продукт рассеивается по его поверхности и, продолжая движение в том же направлении, благодаря высокой скорости за пределами нижней части отражателя продувается воздухом, прошедшим через жалюзи диффузора, где выделяется легкая примесь, и попадает на слой продукта, находящегося за кольцевым порогом, а затем выводится в систему воздухоочистки.

Недостатком данного сепаратора является то, что подъем исходного материала воздушным потоком в камеру сепарации требует больших затрат энергии, производительность и эффективность пневмосепарирования взаимозависимы и определяются концентрацией материала в аэросмеси.

Наиболее близким по технической сущности к заявленному способу является способ классификации сыпучих материалов (см. патент RU 2440858 С2 В07В 4/04), включающий их последовательную подачу слоем на ряд шероховатых наклонных плоскостей, разделение ссыпающегося слоя по высоте на три части после каждой плоскости, противоточное перемещение частей вдоль нижних кромок плоскостей и выделение фракций после последней плоскости посредством продольного разделения ссыпающегося слоя на части. Противоточное перемещение частей ссыпающегося слоя осуществляют путем продувки слоя воздухом, который подают вдоль нижних кромок плоскостей в направлении одной из их боковых кромок, а центральную часть слоя перемещают навстречу потоку воздуха с использованием, установленных в ряд отклоняющих элементов. Устройство, реализующее этот способ, содержит загрузочный бункер, питатель-дозатор, расположенные под ним каскадом шероховатые наклонные плоскости, размещенные под каждой плоскостью узлы для разделения слоя ссыпавшегося материала на три части и их противоточного перемещения вдоль нижних кромок плоскостей, и приемник выделяемых фракций материала. Узлы выполнены в виде ориентированных вдоль нижних кромок плоскостей пневмокамер, связанных патрубками с коллекторами подводимого и отводимого воздуха, расположенными со стороны противоположных боковых кромок плоскостей, причем в центральной части каждой камеры размещены делители слоя материала, выполненные в виде двух вертикальных пластин и ряд гибких отклоняющих элементов, закрепленных на противолежащих сторонах пластин.

Недостатком таких технических решений является невысокая производительность и низкое качество классификации сыпучих материалов по комплексу физико-механических свойств частиц. Основной причиной этих недостатков являются, ограничения скорости и толщины слоя материала, движущегося по шероховатой плоскости, определяющие производительность и эффективность разделения частиц по их физическим свойствам на три потока, а так же высокая концентрация частиц при их продольном смещении по парусности и плотности воздушным потоком.

Задачей заявляемого изобретения является повышение производительности, эффективности очистки и классификации сыпучих материалов по комплексу физико-механических свойств частиц, путем создания объемно-структурного сопряжения между упругими и неупругими частицами и воздушным потоком на каскаде отражающих поверхностей, обеспечивающего снижение концентрации частиц в зоне сепарации.

Решение поставленной задачи достигается тем, что:

В способе классификации сыпучих материалов, включающем их последовательную подачу слоем на ряд наклонных плоскостей, перемещение частей ссыпающегося слоя воздухом и выделение фракций после последней плоскости, согласно изобретению, подачу материала на первую отражающую плоскость осуществляют скоростным тонкослойным потоком, с целью создавая на каскаде отражающих плоскостях объемно-структурного сопряжения между отраженными упругими и неупругими неотраженными частицами, и воздушным потоком, продувающим этот веер со стороны упругих частиц в сторону осадочной камеры, что позволяет снизить частоту соударения частиц в зоне сепарации и повысить эффективность выделения легких и неупругих частиц на каскаде отражающих поверхностей. Продувание очищенного материала, покидающего последнюю ступень сепарации, почти горизонтальным воздушным потоком, регулируемым по длине камеры, позволяет разделить его на фракции по комплексу физико-механических свойств частиц.

В способе классификации сыпучих материалов по п. 1 согласно изобретению ширину веера, падающих вниз частиц, можно автономно регулировать углом установки отражающих пластин к горизонту и величиной их смещения относительно друг друга.

В способе классификации сыпучих материалов по п. 1 согласно изобретению условия, ограничивающие отражение длинных упругих частиц от поверхности, например соломистых, обеспечивают углом встречи с отражающей пластиной, например углом ее наклона.

В устройстве для классификации сыпучих материалов, содержащем загрузочный бункер, питатель-дозатор, расположенные под ним каскадом наклонные плоскости, пневмокамер и приемника выделяемых фракций материала, согласно изобретения, между питателем-дозатором и первой отражающей плоскостью установлен ускоритель частиц, например гравитационный, формирующий скоростную тонкослойную подачу сыпучего материала на отражающую плоскость, установленную под острым углом к горизонту, пневмокамеры для выделения воздушным потоком легких и неупругих частиц из расслоенного веером потока частиц и транспортирования их в осадочную камеру, каждая пневмокамера, расположенная между соседними отражающими плоскостями, боковыми стенками и передней жалюзийной, связана материалопроводом с автономным вентилятором и осадочной камерой, причем в каждом материалопроводе имеется заслонка для настраивания в пневмокамере необходимой скорости воздушного потока.

В устройстве для классификации сыпучих материалов п. 4 согласно изобретению отличающееся тем, что отражающие плоскости могут быть покрыты материалом с низким модулем упругости, например губчатой резиной, что снизит травмирование частиц, очищаемого материала.

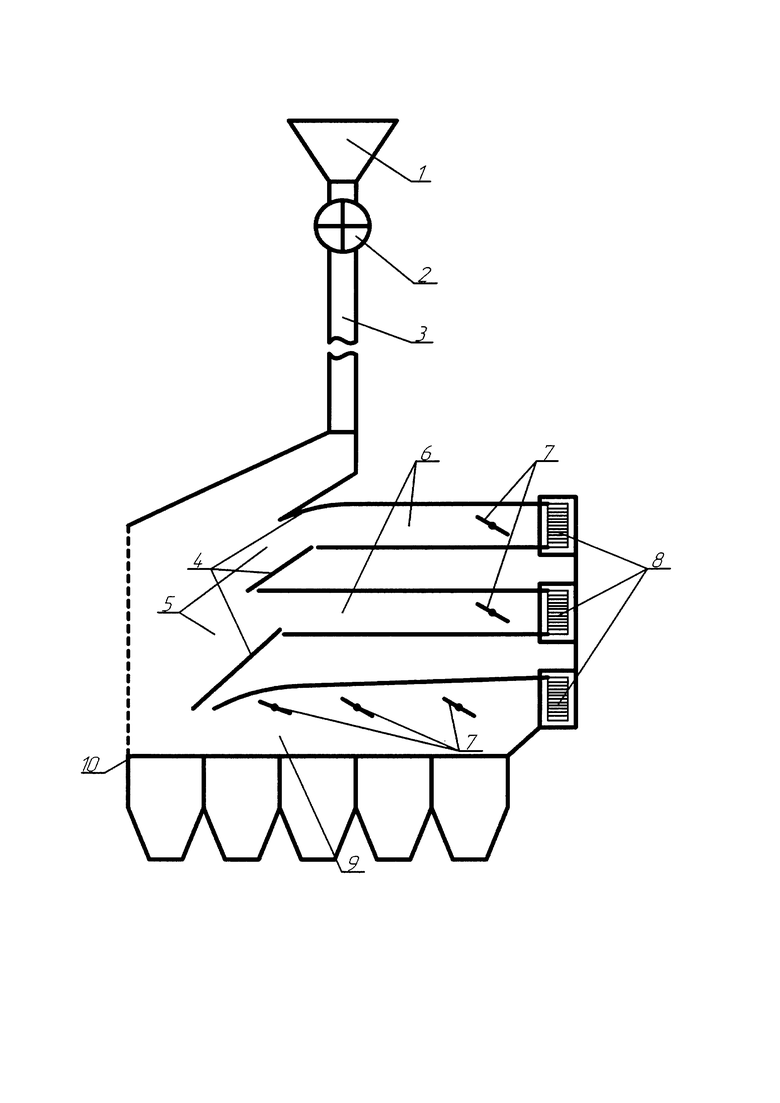

На фиг. представлена схема установки, реализующий способ скоростной тонкослойной очистки и классификации сыпучих материалов.

Установка состоит из загрузочного бункера исходной смеси 1 со щелевидным выгрузочным отверстием, питателя-дозатора 2, под которым расположен гравитационный ускоритель частиц исходной смеси 3 далее каскадом расположены отражающие плоскости 4. Плоскости установлены последовательно друг под другом, со смещением по горизонтали и с зазором в проекции на вертикальную плоскость. Плоскости закреплены на боковых стенках установки с возможностью их автономного перемещения в горизонтальной плоскости и регулирования угла наклона к горизонту. Под нижней кромкой каждой отражающей плоскости смонтированы узлы для выделения воздушным потоком легких и неупругих частиц из расслоенного веером потока частиц и транспортирования их в осадочную камеру.

Каждый узел выделения и транспортирования легких и неупругих частиц представляет собой пневмокамеру 5, расположенную между соседними отражающими плоскостями 4 и боковыми стенками установки. Передняя стенка пневмокамер выполнена в виде жалюзийной решетки и обеспечивает свободное поступление наружного воздуха в пневмокамеры. Пневмокамера связана с осадочной камерой пневмопроводом 6, причем в каждом материалопроводе имеется заслонка 7 для настраивания необходимой скорости воздушного потока в зоне выделения легких примесей, а также может иметь автономный вентилятор 8, связанный с одной стороны пневмопроводом с пневмокамерой, а с другой с циклоном или осадочной камерой (на рисунке не показано).

Под нижней, отражающей плоскостью расположена камера классификации очищенного материала по классам 9, в нижней части которой установлен приемник фракций 10, разделенный перегородками на части в соответствии с числом выделяемых фракций. Верхняя часть камеры имеет набор заслонок, позволяющих регулировать скорость воздушного потока по длине камеры.

Способ осуществляется следующим образом. Из бункера 1 с помощью питателя-дозатора 2 исходный материал подается в гравитационный ускоритель 3, в котором частицы, падая вниз, разгоняются, формируясь в тонкослойный скоростной поток, встречаются с отражающей поверхность 4, установленной под острым углом к горизонту. В результате встречи потока материала с отражающей плоскостью происходит расслоение частиц по размерам и упругим свойствам в результате, которого упругие частицы, имеющие наибольший коэффициент восстановления, отражаются на больший угол с большей скоростью, чем частицы, имеющие меньший коэффициент восстановления. Неупругие и длинные частицы (соломины), отскок которых ограничивается плоскостью, теряют скорость, двигаясь по поверхности в низ. В связи с этим образуется веер из отраженных и скользящих по плоскости частиц. Самые упругие частицы летят по длинным траекториям вблизи левой границы веера, частицы менее упругие по более коротким траекториям, а неупругие и соломистые частицы по самым коротким траекториям вблизи отражающей плоскости или по ней. В пневмокамере 5 веер, падающих частиц продувается потоком воздуха, направленным со стороны левой границы веера. При продувке воздушный поток смещает частицы веера к зоне выделения их в осадочную камеру. Наибольшее смещение будут иметь неупругие, легкие и соломистые частицы, движущиеся преимущественно вблизи отражающей плоскости с меньшей скоростью и обладающие высоким коэффициентом парусности, и достигнувшие зону выделения, будут вынесены воздушным потоком по материалопроводу в осадочную камеру. Наименьшее смещение имеют - упругие, тяжелые и плотные частицы, концентрирующиеся в левой и центральной части веера. При этом частицы, движущиеся около второй ступени очистки, встречаются со второй отражающей плоскостью, где процесс упруго-гравитационной и воздушной сепарации повторяется в последовательности, аналогично рассмотренной. Причем отражающие плоскости имеют автономное регулирование угла наклона к горизонту, а вторая и последующие отражающие плоскости могут быть выдвинуты на величину, полного или частичного перекрытия, падающего веером потока частиц в низ. Угол установки отражающей плоскости к горизонту и величина смещения ее по горизонтали определяют ширину веера отражающихся частиц и высоту пневмокамеры, что позволяет регулировать качество очистки сыпучего материала. Многократное взаимодействие частиц с каскадом отражающих поверхностей 4, создает объемно-структурное сопряжение между отраженными частицами и воздушным потоком, снижая концентрацию частиц в каждой пневмокамере, и обеспечивая этим эффективное выделение потоком воздуха неупругих и легких частиц в осадочную камеру. Что позволяет поэтапно выравнивать поток частиц, по упругим и аэродинамическим свойствам на каждом каскаде.

Материал, покидающий последнюю ступень сепарации, попадает в камеру классификации 9, где продувается почти горизонтальным потоком воздуха. Самые тяжелые частицы собираются в первых ячейках приемника 10, а далее в зависимости от их плотности и парусности. Скорость воздушного потока по длине камеры регулируется с помощью заслонок 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ классификации сыпучих материалов и устройство для его осуществления | 2023 |

|

RU2812942C1 |

| СПОСОБ КЛАССИФИКАЦИИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2440858C2 |

| Устройство для подачи сыпучего материала | 2022 |

|

RU2797575C1 |

| СПОСОБ КЛАССИФИКАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2233715C1 |

| Способ и устройство для сепарации сыпучих материалов | 2024 |

|

RU2826714C1 |

| Гравитационный сепаратор сыпучих зернистых материалов | 2024 |

|

RU2827604C1 |

| СПОСОБ СЕПАРАЦИИ СЕМЯН | 1991 |

|

RU2014163C1 |

| СПОСОБ СОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПОРЦИОННЫЙ СПОСОБ ДВИЖЕНИЯ СЫПУЧЕЙ СРЕДЫ | 2010 |

|

RU2457046C2 |

| СПОСОБ СЕПАРАЦИИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2030220C1 |

| Зерноочистительная машина | 1989 |

|

SU1726061A2 |

Предложенная группа изобретений относится к способам и устройствам для классификации сыпучих материалов и может быть использована в сельскохозяйственном производстве для очистки продовольственного и фуражного зерна, фракционирования и деления зерна по классам, а также в пищевой, химической и других отраслях промышленности. Способ классификации сыпучих материалов включает их последовательную подачу слоем на ряд наклонных плоскостей, перемещение частей ссыпающегося слоя воздухом и выделение фракций после последней плоскости. Подачу материала на первую отражающую плоскость осуществляют скоростным тонкослойным потоком, с целью создания объемно-структурного сопряжения на каскаде отражающих плоскостей, между отраженными упругими и неотраженными неупругими частицами, и воздушным потоком, который подают поперек веера отраженных частиц, через пространство между соседними плоскостями в сторону осадочной камеры. Разделение предварительно очищенного материала на фракции после последнего каскада осуществляют путем поперечной продувки ссыпающегося слоя автономным, горизонтальным воздушным потоком. Способ осуществляют с помощью устройства, включающего загрузочный бункер, питатель-дозатор, расположенные под ним каскадом наклонные плоскости, пневмокамеры, приемник выделяемых фракций материала. После питателя установлен гравитационный ускоритель, формирующий скоростной тонкослойный поток частиц материала на отражающую плоскость, установленную под определенным углом к горизонту, последующие плоскости установлены с возможностью их автономного перемещения в горизонтальной плоскости и регулирования их угла наклона к горизонту. Узлы для выделения легких и неупругих частиц и их транспортирования в осадочную камеру выполнены в виде пневмокамер, расположенных между соседними отражающими плоскостями и боковыми стенками. Передняя стенка выполнена в виде жалюзийной решетки. Каждая пневмокамера пневмопроводом с заслонкой связана с автономным вентилятором, другой конец которого с циклоном или осадочной камерой. Разделение предварительно очищенного материала по классам осуществляют воздушным потоком, скорость которого по длине камеры регулируют заслонками. Технический результат - повышение производительности, эффективности очистки и классификации сыпучих материалов по комплексу физико-механических свойств частиц. 2 н. и 3 з.п. ф-лы, 1 ил.

1. Способ классификации сыпучих материалов, включающий их последовательную подачу слоем на ряд наклонных плоскостей, перемещение частей ссыпающегося слоя воздухом и выделение фракций после последней плоскости, отличающийся тем, что подачу материала на первую отражающую плоскость осуществляют скоростным тонкослойным потоком, с целью создания объемно-структурного сопряжения на каскаде отражающих плоскостей, между отраженными упругими и неотраженными неупругими частицами, и воздушным потоком, который подают поперек веера отраженных частиц, через пространство между соседними плоскостями в сторону осадочной камеры, разделение предварительно очищенного материала на фракции после последнего каскада осуществляют путем поперечной продувки ссыпающегося слоя автономным горизонтальным воздушным потоком.

2. Способ классификации сыпучих материалов по п. 1, отличающийся тем, что ширину веера падающих вниз частиц автономно регулируют на каждом каскаде углом установки отражающих плоскостей к горизонту и величиной их смещения относительно друг друга.

3. Способ классификации сыпучих материалов по п. 1, отличающийся тем, что условия, ограничивающие отражение длинных упругих частиц от поверхности, например соломистых, обеспечивают, например, углом их встречи с отражающей плоскостью.

4. Устройство для классификации сыпучих материалов, содержащее загрузочный бункер, питатель-дозатор, расположенные под ним каскадом наклонные плоскости, пневмокамеры, приемник выделяемых фракций материала, отличающееся тем, что после питателя установлен гравитационный ускоритель, формирующий скоростной тонкослойный поток частиц материала на отражающую плоскость, установленную под определенным углом к горизонту, последующие плоскости установлены с возможностью их автономного перемещения в горизонтальной плоскости и регулирования их угла наклона к горизонту, узлы для выделения легких и неупругих частиц и их транспортирования в осадочную камеру выполнены в виде пневмокамер, расположенных между соседними отражающими плоскостями и боковыми стенками, передняя выполнена в виде жалюзийной решетки, каждая пневмокамера пневмопроводом с заслонкой, связана с автономным вентилятором, другой конец которого с циклоном или осадочной камерой, разделение предварительно очищенного материала по классам осуществляют воздушным потоком, скорость которого по длине камеры регулируют заслонками.

5. Устройство по п. 4, отличающееся тем, что отражающие плоскости покрыты материалом с низким модулем упругости, например губчатой резиной.

| СПОСОБ КЛАССИФИКАЦИИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2440858C2 |

| Пневмосепаратор | 1989 |

|

SU1713681A1 |

| Классификатор для разделения материалов | 1980 |

|

SU973192A1 |

| Пневмосепаратор сыпучего материала | 1982 |

|

SU1071330A2 |

| УСТРОЙСТВО ДЛЯ ПЕРВИЧНОЙ ОБРАБОТКИ ВОРОХА ЗЕРНА | 0 |

|

SU212655A1 |

| US 1549102 A, 01.02.1923 | |||

| ЭЛЕКТРОННЫЕ ТОРГОВЫЕ ВЕСЫ | 1996 |

|

RU2110776C1 |

Авторы

Даты

2020-07-28—Публикация

2020-02-10—Подача