Группа изобретений относится к области электрохимической обработки водно-солевых растворов для получения различных целевых продуктов, в частности, к электролизу водных растворов хлоридов щелочных или щелочноземельных металлов с получением продуктов анодного окисления, например, смеси окислителей (оксидантов), которая может быть использована в таких процессах, как очистка и обеззараживание водных систем хозяйственно-питьевого водоснабжения, бытовых и промышленных сточных вод, а также для дезинфекции воды плавательных бассейнов и аквапарков.

Проблемы охраны окружающей среды в настоящее время становятся все более приоритетными, в частности, очистке и обеззараживанию сточных вод от различных по виду и характеру загрязнений, а также снабжению населения питьевой водой высокого качества, уделяется все большее внимание. Возросшее коттеджное строительство требует обеспечения питьевой и технической водой, а сброс недостаточно очищенных и обеззараженных производственных и бытовых сточных вод приводит к загрязнению поверхностных водоисточников. Применение смеси оксидантов для обеззараживания водных систем обеспечивает ряд преимуществ по сравнению с традиционными методами обеззараживания. Например, применение смеси оксидантов приводит к эффективному удалению биообрастаний в резервуарах хранения воды и трубопроводах и предотвращает их дальнейшее образование. Существующие биообрастания не только придают питьевой воде неприятный вкус, но и поглощают остаточный активный хлор из воды, что приводит к необходимости увеличения первоначальной дозы хлора для достижения его необходимой концентрации в конечной точке водопотребления. Повышение первоначальной дозы хлора влечет за собой увеличение образования опасных канцерогенных соединений. Удаление биообрастаний путем обработки водных систем смесью оксидантов позволяет существенно снизить объем дозирования хлора, что улучшает органолептические показатели питьевой воды и значительно снижает образование побочных продуктов дезинфекции.

По сравнению с широко используемыми в настоящее время для обеззараживания воды жидким хлором и гипохлоритом натрия, смесь оксидантов позволяет повысить качество обеззараживания водных систем, при использовании на порядок меньших доз дезинфектанта, в пересчете на активный хлор.

Известны многочисленные конструкции цилиндрических проточных диафрагменных электрохимических реакторов (ячеек), являющихся основной частью установок для обработки водно-солевых растворов, в частности, с получением смеси оксидантов, содержащей активный хлор, диоксид хлора, озон и т.д.

Известна электрохимическая модульная ячейка для обработки водных растворов с получением смеси оксидантов, содержащая вертикальные коаксиально установленные цилиндрические внутренний полый с перфорационными отверстиями и внешний электроды, диафрагму из керамики на основе оксида циркония, коаксиально установленную между электродами и разделяющую межэлектродное пространство на электродные камеры, нижнюю и верхнюю диэлектрические втулки, по оси которых выполнены отверстия, а на поверхность втулок выведены соответственно входной и выходной каналы, сообщающиеся с камерой внешнего электрода, входной и выходной патрубки камеры внутреннего электрода герметично размещены в осевых отверстиях нижней и верхней диэлектрических втулок которые установлены и зафиксированы на торцах внешнего электрода. Диафрагма закреплена в приспособлениях для ее крепления на входном и выходном патрубках камеры внутреннего электрода, которые установлены соответственно на нижнем и верхнем торцах внутреннего полого электрода и сообщаются с его полостью /Патент РФ №2176989, C02F 1/461, С25В 1/46.2001 г./

Недостатками известного устройства являются ограниченные функциональные возможности, а также невысокая производительность и недолговечность из-за отсутствия непосредственного охлаждения катода и применения внешнего циркуляционного контура, с помощью которого осуществляется отделение электролизных газов и возврат католита в электродную камеру. При такой организации процесса обеспечение равномерного распределения потока возвращаемого раствора электролита в электродные камеры электрохимических модульных ячеек является невозможным, что обусловлено влиянием капиллярных сил и различиями гидравлического сопротивления узких концентрически расположенных электродных камер ячеек при интенсивном газовыделении на электродах. Диафрагма электрохимической ячейки фиксируется и герметизируется при помощи уплотнений, изготовленных из эластичного кислото-щелочестойкого материала. Однако большинство эластичных полимерных материалов в условиях интенсивного электролиза концентрированных водных растворов хлоридов щелочных или щелочноземельныых металлов теряют эластичность под воздействием жидких и газообразных продуктов электролиза. В известной электрохимической ячейке, работающей при силе тока всего 8-10 А на хлоридных водных растворах, концентрацией более 10 г/л, со временем герметичность в местах крепления диафрагмы нарушается, что приводит к ухудшению показателей работы реактора и его поломке, т.е. сокращению срока эксплуатации.

Известен цилиндрический диафрагменный электролизер, содержащий коаксиально расположенные анод, диафрагму и катод, причем анод является внешним электродом, а катод - внутренним, размещение анода, диафрагмы и катода обеспечивается их креплением в верхней и нижней крышках, которые используют также для ввода и вывода электролита и продуктов электролиза, для изоляции анодной камеры от катодной и герметизации устройства в целом. Верхняя крышка имеет дополнительное отверстие для вывода катодных газов. /Патент US 8298383, С25В 9/08, 2012/.

Недостатками известного устройства являются сложность его гидравлической схемы, обусловленная конструкцией верхней и нижней крышек, а также необходимостью использования дополнительного устройства для охлаждения электродов, поскольку в процессе электролиза происходит их разогрев, приводящий к сокращению времени эксплуатации реактора и выходу его из строя.

Наиболее близким по технической сущности к предложенному является электрохимический реактор - электролизер для получения дезинфицирующего средства, содержащий непрерывный трубчатый катод, как внутренний электрод, анод, как наружный электрод, диафрагму, размещенную между катодом и анодом коаксиально и разделяющую анодную и катодную камеры, верхний и нижний узлы крепления электродов и диафрагмы, узлы подачи электролитов, отвода продуктов электролиза и подачи и отвода хладагента во внутреннее трубное пространство катода/Патент RU 2566747, С25В 1/26; С25В 9/08; C02F 1/461, 2013/.

Недостатками известного устройства являются сложность его гидравлической схемы, невысокая надежность и недолговечность. Устройство характеризуется невысокой производительностью, низкой степенью конверсии исходной соли в активный хлор (не более 50%) и, как следствие, повышенным (в разы) энергопотреблением и большими габаритными размерами. Целевой продукт (смесь оксидантов) содержит большое количество примесей в виде непрореагировавшей соли NaCl. Устройство предъявляет повышенные требования к качеству потребляемой воды, что увеличивает удельную стоимость целевого продукта.

Технической проблемой, на решение которой направлена заявляемая группа изобретений, является создание компактной, высокопроизводительной, экономичной, долговечной и простой в эксплуатации установки для электрохимического синтеза смеси оксидантов.

Технический результат от использования предложенного электрохимического реактора заключается в обеспечении высокой производительности синтеза смеси оксидантов в пересчете на активный хлор, при одновременном сокращении энергозатрат, потребляемой соли и подготовленной воды. Кроме того, устройство обладает повышенной надежностью герметизирующих элементов, что является важным аспектом при его эксплуатации.

Техническая проблема решается, а технический результат в части устройства достигается за счет того, что в электрохимическом реакторе, содержащем вертикальные цилиндрические коаксиально расположенные полые электроды, внешний из которых является анодом, а внутренний - катодом, и диафрагму, коаксиально размещенную между ними с образованием анодной и катодной камер, верхний и нижний узлы крепления электродов и диафрагмы, узлы подачи электролитов, отвода продуктов электролиза и подачи и отвода хладагента в трубное пространство катода, используют анод с электрокаталитическим покрытием со стороны диафрагмы, а диафрагму керамическую на основе оксидов циркония, алюминия или иттрия, узлы подачи электролита в анодную камеру и отвода продуктов электролиза из нее расположены на боковой поверхности анода в виде штуцеров, выполненных с возможностью обеспечения быстросъемного соединения, каждый из верхнего и нижнего узлов крепления полых электродов и диафрагмы содержит фланцевое соединение, один из фланцев которого выполнен плоским с осевым отверстием и соединен с анодом, а другой - выполнен ступенчатым и снабжен в торцевой части диэлектрической втулкой с осевым отверстием, узлы подачи и отвода хладагента расположены в торцах полого катода в виде штуцеров, выполненных с возможностью обеспечения быстросъемного соединения и с наружной резьбой в серединной части, при этом штуцеры подачи и отвода хладагента расположены в осевых отверстиях диэлектрических втулок, узлы подачи электролита в катодную камеру и отвода продуктов электролиза из нее расположены на боковой поверхности меньшей по диаметру ступени ступенчатого фланца в виде штуцеров, выполненных с возможностью обеспечения быстросъемного соединения, на торцах диафрагмы установлены опорные фторопластовые колпачки с осевым отверстием, диаметр которого равен наружному диаметру катодной камеры, расположенные внутри ступенчатого фланца, между фланцами расположено фторопластовое кольцо, а между ступенчатыми фланцами и диэлектрическими втулками, а также между диэлектрическими втулками и штуцерами подачи и отвода хладагента расположены химически стойкие кольца.

В частном случае плоские фланцы соединены с анодом посредством сварки.

Используемая диафрагма, выполненная из керамики на основе оксидов циркония, алюминия или иттрия может содержать добавки оксидов ниобия и/или тантала, и/или титана, и/или гадолиния, и/или гафния.

В частных случаях исполнения реактора используют керамическую диафрагму, выполненную ультрафильтрационной, микрофильтрационной или нанофильтрационной, а в качестве электрокаталитического покрытия анода используют покрытие из оксидов рутения, иридия, марганца или их смеси, или из платины, или из иридия.

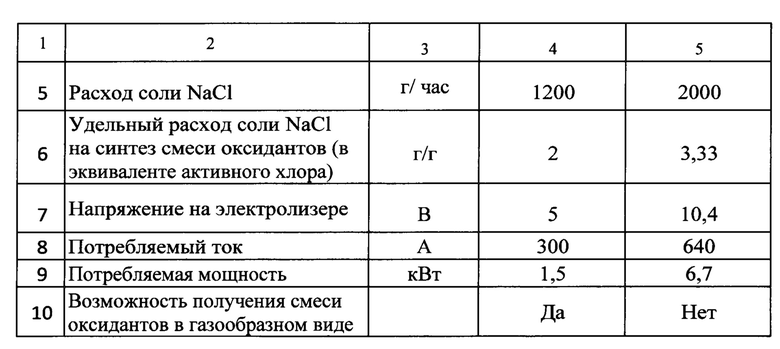

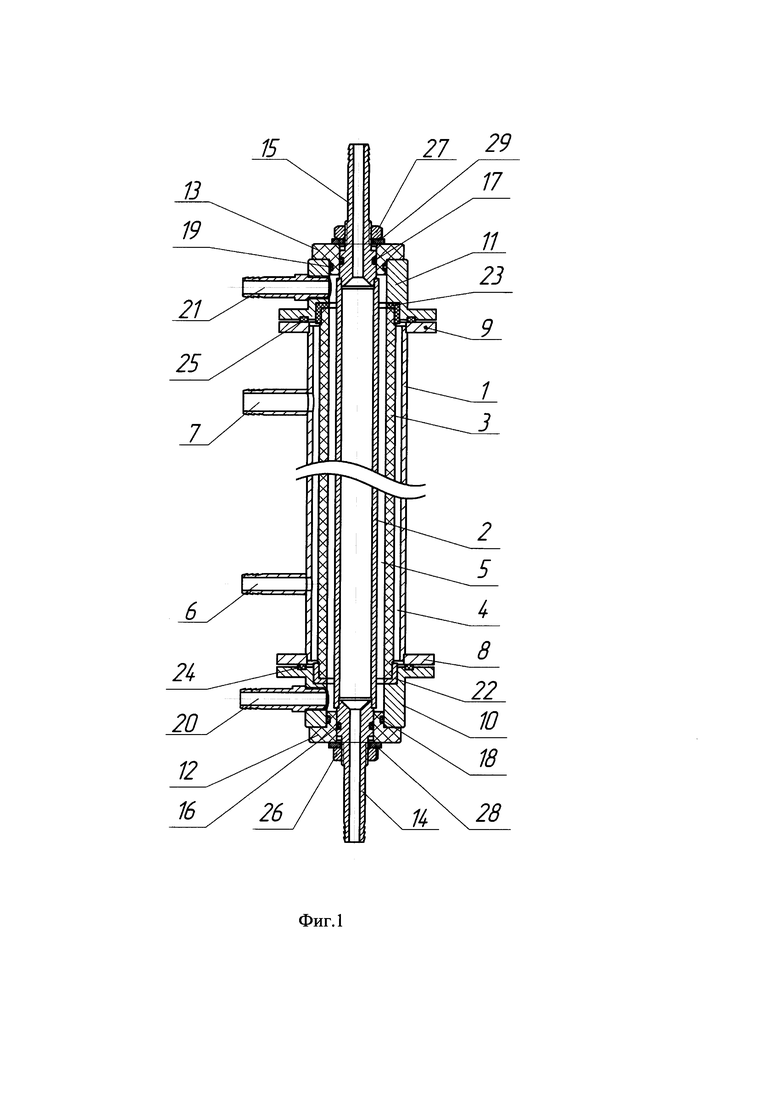

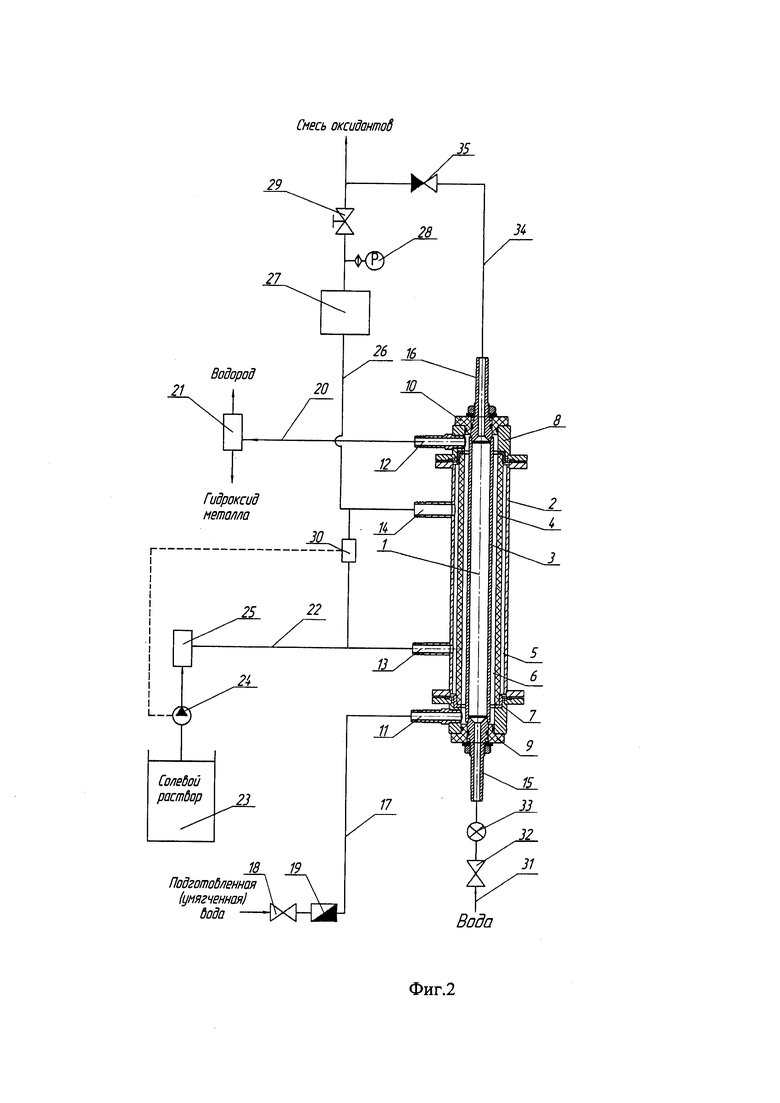

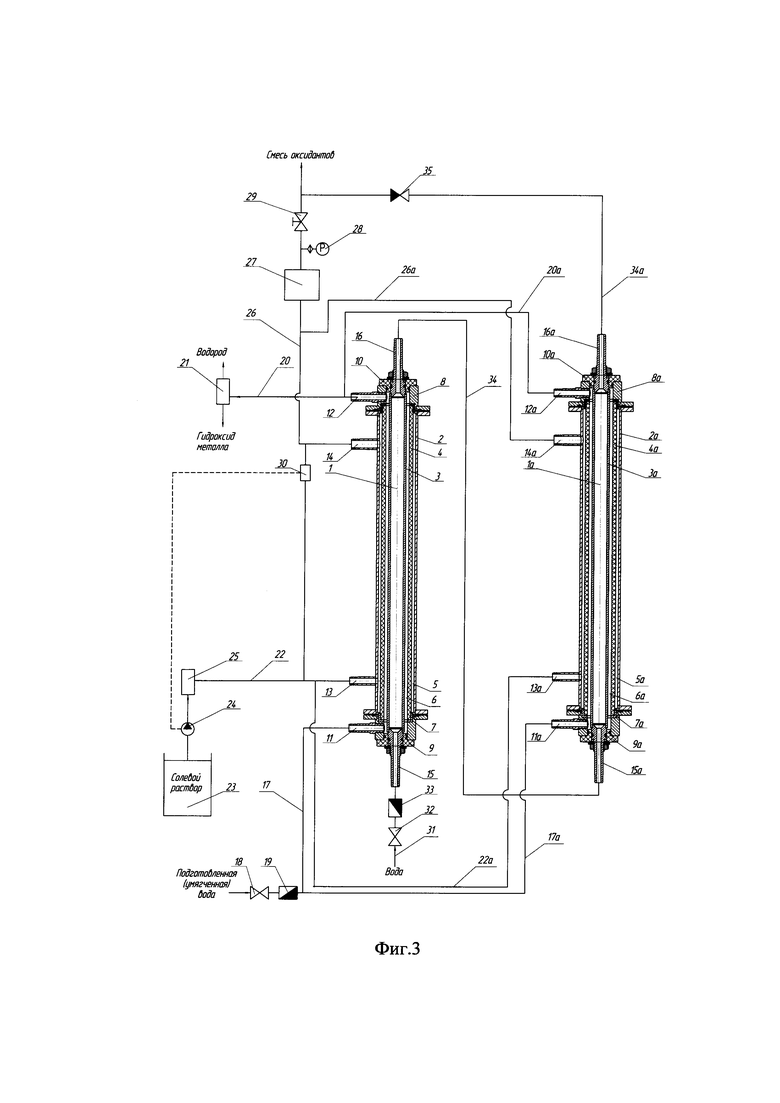

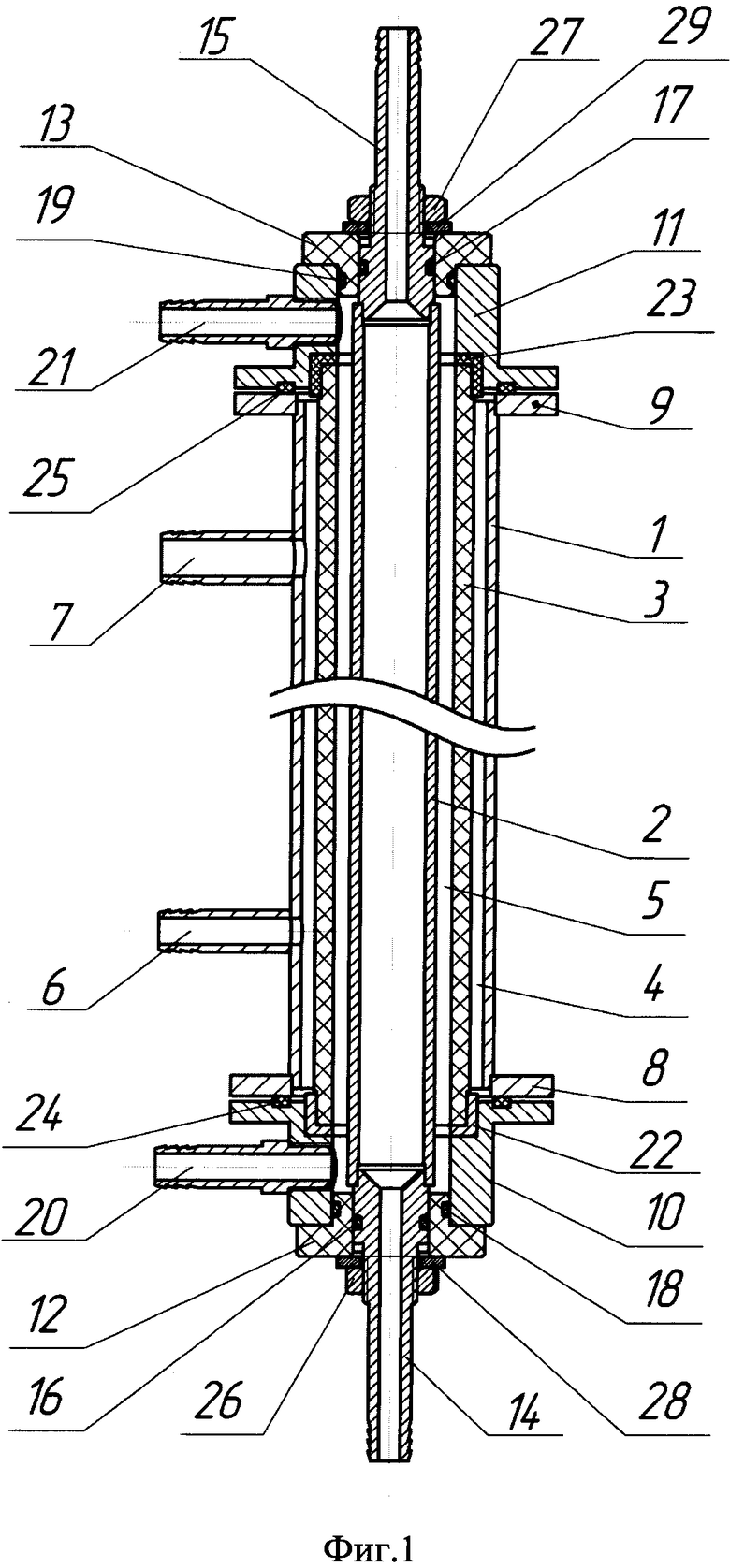

Группа изобретений поясняется чертежами.

Для большей наглядности соотношения между отдельными элементами на чертежах изменены.

На Фиг. 1 схематически изображен электрохимический реактор; на Фиг. 2 - установка для электрохимического синтеза смеси оксидантов с использованием одного электрохимического реактора; на Фиг. 3 - установка для электрохимического синтеза смеси оксидантов с использованием двух параллельно установленных электрохимических реакторов.

Электрохимический реактор (Фиг. 1) содержит вертикальный цилиндрический полый внешний электрод - анод 1 с электрокаталитическим покрытием со стороны диафрагмы, коаксиально которому установлен внутренний полый электрод - катод 2, при этом между анодом 1 и катодом 2 коаксиально установлена керамическая диафрагма 3, выполненная из материала на основе оксидов циркония, алюминия или иттрия, разделяющая анодную 4 и катодную 5 камеры. На боковой поверхности анода 1 расположены узлы подачи электролита в анодную камеру 4 и отвода продуктов электролиза из нее, выполненные в виде штуцеров 6 и 7 соответственно, с обеспечением возможности быстросъемного соединения штуцеров с подводящими/отводящими трубками или трубопроводами. Быстросъемное соединение может быть выполнено в виде «елочки» для соединения с гибким трубопроводом или содержать наружную резьбу для соединения посредством фитинга. Анод 1, катод 2 и диафрагма 3 установлены в нижнем и верхнем узлах крепления, каждый из которых содержит нижнее и верхнее фланцевые соединения, образуемые фланцами 8 и 10, и 9 и 11, с расположенными между ними фторопластовыми кольцами 24 и 25 соответственно и соединенные болтами (на чертеже не показаны). Один из фланцев 8 нижнего и 9 верхнего фланцевых соединений выполнен плоским с осевым отверстием и соединен с анодом 1, в частности, сварным соединением. Другой фланец фланцевого соединения, соответственно 10 - нижнего узла крепления и 11 - верхнего, выполнен ступенчатым и снабжен в торцевой части диэлектрической втулкой 12 нижнего узла крепления и 13 - верхнего. Торцы полого катода 2 снабжены узлами подачи и отвода хладагента в виде штуцеров 14 и 15 соответственно, выполненных с возможностью обеспечения быстросъемного соединения с наружной резьбой в серединной части, при этом штуцер подачи хладагента 14 расположен в осевом отверстии диэлектрической втулки 12, между штуцером 14 и диэлектрической втулкой 12 расположено уплотнительное химически стойкое кольцо 16, штуцер отвода хладагента 15 расположен в осевом отверстии диэлектрической втулки 13, при этом между ними установлено уплотнительное химически стойкое кольцо 17. Штуцеры 14 и 15 расположены во втулках 12 и 13 соответственно таким образом, что наружная резьба серединных частей штуцеров 14 и 15 оказывается снаружи диэлектрических втулок 12 и 13. Между ступенчатым фланцем 10 и диэлектрической втулкой 12 установлено уплотнительное химически стойкое кольцо 18, а между ступенчатым фланцем 11 и диэлектрической втулкой 13 - уплотнительное химически стойкое кольцо 19, при этом диэлектрические втулки 12 и 13 запрессованы в торцы ступенчатых фланцев 10 и 11 соответственно. На боковой поверхности меньшей по диаметру ступени ступенчатых фланцев 10 и 11 расположены узлы подачи электролита в катодную камеру 5 и отвода продуктов электролиза из нее в виде штуцеров 20 и 21 соответственно, выполненных с возможностью обеспечения быстросъемного соединения. Торцы керамической диафрагмы 3 вставлены в опорные фторопластовые колпачки 22 и 23, усаженные в ступенчатые фланцы 10 и 11 соответственно и выполненные каждый с осевым отверстием, диаметр которого равен наружному диаметру катодной камеры 5, образованной коаксиально расположенными катодом 2 и диафрагмой 3. На наружной резьбе серединных частей-штуцеров 14 и 15 установлены гайки 26 и 27 с шайбами 28 и 29 соответственно, за счет которых производится окончательная сборка и в том числе осуществляется надежная герметизация электрохимического реактора.

Предложенная конструкция позволяет повысить надежность крепления электродов 1, 2 и диафрагмы 3 реактора при одновременном повышении степени герметизации анодной и катодной камер.

Электрохимический реактор работает следующим образом.

Насыщенный солевой раствор хлорида щелочного или щелочноземельного металла, например, NaCl, через штуцер подачи электролита 6 подают в анодную камеру 4. Катодную камеру 5 через штуцер подачи электролита 20 заполняют растворителем, например, подготовленной умягченной водой. Умягченную воду используют для заправки катодной камеры единожды при запуске реактора. Допускается использование неумягченной воды, однако в этом случае соли жесткости со временем будут откладываться на катоде создавая электрическое сопротивление. Для их удаления потребуется промывка кислотным раствором. После заполнения катодной камеры 5 подачу воды прекращают. На электроды - анод 1 и катод 2 подают электрический ток, после чего начинается экзотермический процесс электролиза с интенсивным выделением электролизных газов. При этом в анодной камере 4 образуется анолит - парогазовая смесь, содержащая активный хлор, которую отводят через штуцер 7 отвода продуктов электролиза из анодной камеры 4, а в катодной камере 5 синтезируется католит, содержащий гидроксид металла и газообразный водород, и который в свою очередь выводят из реактора через штуцер 21 отвода продуктов электролиза из катодной камеры 5. В процессе электролиза катод 2 нагревается. С целью его охлаждения через штуцер подачи хладагента 14 в трубное пространство катода 2 подают хладагент, например, воду, которую выводят из реактора через штуцер отвода хладагента 15.

Внешний электрод - анод 1 и внутренний полый электрод - катод 2 выполнены из титана. Внутренняя поверхность анода 1 снабжена электрокаталитическим покрытием, в качестве которого могут быть использованы оксиды рутения, иридия, марганца или их смеси, или платина, или иридий. Такое выполнение анода 1 позволяет в несколько раз повысить площадь рабочей поверхности анода.

Размещение штуцеров подачи 14 и отвода 15 хладагента на торцах катода 2 реактора позволяет поддерживать эффективное устойчивое охлаждение катода 2, что в совокупности с повышенной площадью рабочей поверхности анода 1 позволяет увеличить подаваемый на электроды ток, повышая тем самым производительность реактора.

Диафрагма 3 электрохимического реактора выполнена из керамики на основе оксидов циркония, алюминия или иттрия и может содержать добавки оксидов ниобия и/или тантала, и/или титана, и/или гадолиния, и/или гафния. Такая диафрагма устойчива к агрессивной среде, в которой протекают электрохимические процессы. Выполнение диафрагмы ультрафильтрационной, микрофильтрационной или нанофильтрационной в зависимости от размера пор направленно влияет на протекание процессов в реакторе.

Известно, что при достаточно малых размерах пор диафрагмы могут работать в электрохимическом процессе практически как ионообменные мембраны, применение реакторов с внешним анодом и охлаждаемым катодом с керамическими диафрагмами, обладающими постоянством характеристик, и в частности постоянством размера пор, позволяет при их применении использовать все преимущества мембранного метода получения хлора.

Процесс работы электрохимического реактора организован таким образом, что избыточное давление создается снаружи керамической диафрагмы, при этом диафрагма работает «на сжатие», что в 10-12 раз повышает предел ее прочности.

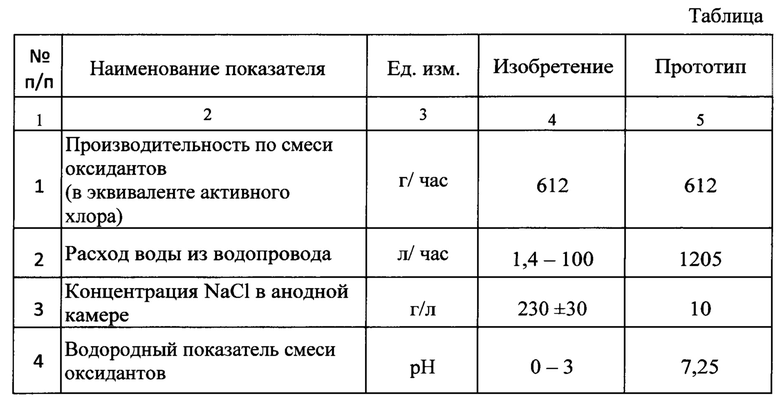

Сравнение показателей работы предложенного электрохимического реактора с прототипом приведено в Таблице.

Таким образом, предложенная конструкция электрохимического реактора позволяет обеспечить высокую производительность при одновременном сокращении энергозатрат, потребляемой соли хлоридов щелочных или щелочноземельных металлов и подготовленной воды. Кроме того, устройство обладает повышенной надежностью герметизирующих элементов, что является важным аспектом при его эксплуатации.

Электрохимический реактор с внешним анодом и охлаждаемым катодом, выполненный согласно изобретению, может использоваться в различных электрохимических процессах, и, в частности, при получении продуктов анодного окисления водных растворов хлоридов щелочных или щелочноземельных металлов. При осуществлении этого процесса, реакторы с внешним анодом и охлаждаемым катодом являются основной частью установки для получения целевого продукта - смеси оксидантов.

Известны многочисленные установки для получения продуктов анодного окисления раствора хлоридов щелочных или щелочноземельных металлов с использованием одного и более электрохимических реакторов, в частности, для электрохимического синтеза смеси оксидантов.

Известна установка для получения продуктов анодного окисления

растворов хлоридов щелочных или щелочноземельных металлов, содержащая как минимум одну электрохимическую ячейку, выполненную из вертикальных коаксиально расположенных внешнего катода, внутреннего анода и диафрагмы, выполненной из керамики на основе смеси оксидов циркония или алюминия, разделяющей межэлектродное пространство на анодную и катодную электродные камеры, ввод и вывод электродных камер ячейки расположены соответственно в нижней и верхней ее частях. Установка содержит анодный и катодный циркуляционные контуры, каждый из которых снабжен газоотделительной емкостью. Газоотделительная емкость анодного контура через газовый вывод может быть соединена со смесителем, в который подают свежую воду или свежую воду и католит для получения водного раствора, при этом установка обеспечивает возможность гидравлического параллельного соединения нескольких ячеек. /Патент RU 2088693, С25В 9/00; 1997 г./.

Недостатками известной установки являются наличие двух циркуляционных контуров, что снижает надежность ее работы из-за необходимости использования дополнительных вспомогательных элементов оборудования, недолговечность, а также увеличенные габариты за счет требования по объему и высоте размещения газоотделительных емкостей циркуляционных контуров. Циркуляция и теплообмен в контурах обеспечены неэффективно, с высокой вероятностью образования застоя циркулируемых сред в процессе работы установки и как следствие, перегрева электрохимической ячейки и ее разрушения.

Известна установка для получения продуктов анодного окисления растворов хлоридов щелочных или щелочноземельных металлов, содержащая как минимум один электрохимический реактор, содержащий коаксиально расположенные внутренний цилиндрический полый анод с перфорационными отверстиями, внешний цилиндрический катод и диафрагму из керамики на основе оксида циркония, установленную между электродами и разделяющую межэлектродное пространство на анодную и катодную камеры, каждая из которых имеет отдельные вход и выход, нижнюю и верхнюю диэлектрические втулки с осевыми отверстиями, а на поверхность втулок выведены соответственно вход и выход катодной камеры, вход и выход анодной камеры расположены соответственно на нижнем и верхнем торцах анода и сообщаются с его полостью. Нижняя и верхняя диэлектрические втулки установлены на торцах катода, а диафрагма закреплена на аноде. При этом, установка дополнительно содержит регулятор уровня раствора хлорида в анодных камерах, регулировочные вентили и соединительную арматуру / Патент RU 2176989, C02F 1/461, С25В 1/46; 2001 г./.

Недостатками этой установки являются небезопасность ее эксплуатации, связанная с образованием в процессе ее работы взрывоопасной смеси хлора с водородом. Наличие циркуляционных контуров снижает надежность работы установки из-за необходимости использования дополнительных вспомогательных элементов оборудования, а также увеличенные габариты за счет использования вспомогательных технических устройств. Теплообмен в контурах обеспечен неэффективно с высокой вероятностью образования перегрева электрохимической ячейки и ее разрушения.

Наиболее близкой по технической сущности к предложенной является установка для получения продуктов анодного окисления раствора хлоридов щелочных или щелочноземельных металлов, содержащая как минимум один электрохимический реактор, содержащий коаксиально установленные внутренний цилиндрические полый анод, внешний цилиндрический катод и размещенную между ними диафрагму, выполненную из керамики на основе оксидов циркония, алюминия и иттрия, установленные в нижнем и верхнем узлах крепления с образованием гидравлически замкнутых анодной и катодной камер со входом в нижнем узле крепления и выходом в верхнем, при этом вход и выход анодной камеры сообщаются с полостью анода и анод выполнен с перфорационными отверстиями, расположенными как в верхней и нижней частях анода, так и равномерно по длине анода, установка содержит также линию подачи исходного раствора под повышенным давлением, коллектор подачи исходного раствора, соединенный с линией подачи исходного раствора и с линиями подвода в анодные камеры, коллектор сбора газообразных продуктов анодного окисления, соединенный с линиями отвода из анодных камер, катодный циркуляционный контур, соединенный с линиями подвода и отвода катодных камер и содержащий приспособление для разделения католита на водород и гидроксид металла, установленное на линии отвода из катодной камеры, емкость солевого раствора, линию подачи исходного солевого раствора с насосом, датчик уровня солевого раствора в анодной камере с блоком управления, регулятор давления «до себя», соединенный с коллектором сбора газообразных продуктов анодного окисления, и линию отвода газообразных продуктов из анодной камеры установки, соединенную с регулятором давления «до себя», датчик уровня солевого раствора в анодных камерах с блоком управления насосом, установка дополнительно содержит нижний вертикальный коллектор катодного циркуляционного контура и вертикальный теплообменник, расположенный между верхним и нижним коллекторами катодного циркуляционного контура, вход и выход которого соединены соответственно с верхним и нижним коллекторами катодного циркуляционного контура / Патент RU 2270885, С25В 1/46; C02F 1/46, 2006 г./

Недостатками известной установки являются большие габариты за счет жестких требований по размещению отдельных конструктивных элементов установки, включая отдельно расположенный теплообменник для охлаждения католита. Организация естественной циркуляции католита через теплообменник снижает надежность работы установки из-за невысокой эффективности теплообмена, высокой вероятности образования застоя циркулируемой среды в процессе работы и, как следствие, перегрев электрохимической ячейки и ее разрушение.

Процесс работы установки организован таким образом, что избыточное давление создается внутри керамической диафрагмы электрохимической ячейки, заставляя работать диафрагму «на разрыв», что в 10-12 раз снижает предел ее прочности. Небольшая площадь анодной поверхности по сравнению с катодной поверхностью не позволяет создавать эффективный ток в процессе электролиза и обеспечивать высокую производительность.

Технический результат от использования предложенной установки для электрохимического синтеза смеси оксидантов с внешним анодом и охлаждаемым катодом заключается в повышении ее производительности, надежности, ресурса непрерывной работы, снижении расхода электроэнергии в процессе эксплуатации, упрощении конструкции и уменьшении габаритов.

Технический результат в части установки достигается за счет того, что в установке для электрохимического синтеза смеси оксидантов, содержащей, по меньшей мере, один электрохимический реактор, содержащий вертикальные цилиндрические коаксиально установленные анод и катод и расположенную между ними диафрагму, выполненную из керамики на основе оксидов циркония, алюминия или иттрия, установленные в нижнем и верхнем узлах крепления с образованием анодной и катодной камер, со входом в катодную камеру и выходом из нее, расположенными в нижнем и верхнем узлах крепления соответственно, линии подвода в катодную и анодную камеры, линии отвода из катодной и анодной камер, приспособление для разделения католита на водород и гидроксид металла, установленное на линии отвода из катодной камеры, емкость солевого раствора, линию подачи исходного солевого раствора с насосом, датчик уровня солевого раствора в анодной камере с блоком управления, манометр и регулятор давления «до себя», установленные на линии отвода из анодной камеры, и вертикальный теплообменник с линиями подачи и отвода хладагента, в электрохимическом реакторе анод является наружным электродом и снабжен электрокаталитическим покрытием со стороны диафрагмы, а катод является внутренним электродом, выполнен полым, используется в качестве вертикального теплообменника и снабжен в торцах штуцерами для подачи и отвода хладагента, расположенными в нижнем и верхнем узлах крепления соответственно и соединенными с линиями подачи и отвода хладагента соответственно, вход в анодную камеру и выход из нее расположены на боковой поверхности анода, а линия отвода из анодной камеры перед манометром снабжена успокоителем раствора в анодной камере.

В частном случае линия подвода в анодную камеру реактора снабжена успокоителем пульсаций солевого раствора, установленным после насоса подачи солевого раствора.

В частном случае выполнения установки линия отвода хладагента снабжена обратным клапаном и соединена с линией отвода из анодной камеры.

Предпочтительно, что установка содержит два и более электрохимических реактора, установленных параллельно, при этом линия отвода хладагента из каждого предыдущего электрохимического реактора соединена с линией подачи хладагента каждого последующего электрохимического реактора, а линия отвода хладагента последнего в цепочке электрохимического реактора снабжена обратным клапаном и соединена с линией отвода из анодной камеры.

Установка для электрохимического синтеза смеси оксидантов (Фиг. 2) содержит один электрохимический реактор 1 с коаксиально установленными в нижнем и верхнем узлах крепления наружным вертикальным цилиндрическим полым анодом 2, внутренним цилиндрическим полым катодом 3 и расположенной между анодом 2 и катодом 3 керамической диафрагмой 4, выполненной из керамики на основе оксидов циркония, алюминия или иттрия, с образованием анодной 5 и катодной 6 камер. Анод 2 со стороны диафрагмы 4 снабжен электрокаталитическим покрытием, в качестве которого могут быть использованы оксиды рутения, иридия, марганца или их смеси, или платина, или иридий. Такое выполнение анода 2 позволяет в несколько раз повысить площадь его рабочей поверхности. Электроды - анод 2, катод 3 и диафрагма 4 установлены в нижнем и верхнем узлах крепления, каждый из которых содержит фланцевое соединение 7 и 8 и диэлектрическую втулку 9 и 10 соответственно. Реактор 1 содержит вход 11 в катодную камеру 6, расположенный в нижнем узле крепления, и выход 12 из катодной камеры 6, расположенный в верхнем узле крепления, вход в анодную камеру 13 и выход из анодной камеры 14, расположенные на боковой поверхности анода 2, а также штуцер подачи хладагента 15 в полость катода 3, расположенный в нижнем узле крепления, и штуцер отвода хладагента 16 из полости катода 3, расположенный в верхнем узле крепления.

Вход 11 в катодную камеру 6 соединен с линией подвода подготовленной (умягченной) воды 17 с установленными на ней клапаном 18 и расходомером 19 для заправки водой катодной камеры 6 реактора 1, а выход 12 из катодной камеры 6 соединен с линией отвода из катодной камеры 20, на которой установлено приспособление для разделения католита на водород и гидроксид металла 21.

Вход 13 в анодную камеру 5 соединен с линией подвода 22 в анодную камеру 5 солевого раствора из емкости солевого раствора 23 насосом 24, с блоком управления от датчика уровня солевого раствора 30 в анодной камере 5, с установленным после насоса 24 успокоителем пульсаций солевого раствора 25. Выход из анодной камеры 14 соединен с линией отвода из анодной камеры 26 с установленными на ней успокоителем раствора в анодной камере 27, манометром с мембранным разделителем 28, регулятором давления «до себя» 29.

Штуцер подачи хладагента 15 соединен с линией подачи хладагента 31 с установленными на ней клапаном 32 и расходомером 33 для подачи хладагента с целью охлаждения катода 3 реактора 1. Штуцер отвода хладагента 16 соединен с линией отвода хладагента 34 с установленным на ней обратным клапаном 35 и соединенной с линией отвода 26 из анодной камеры 5.

Установка работает следующим образом.

В емкость для солевого раствора 23 загружают твердую соль хлорида щелочного или щелочноземельного металла и подают умягченную воду для приготовления насыщенного солевого раствора. При этом возможно использование заранее приготовленного концентрированного водного раствора хлорида щелочного или щелочноземельного металла. После запуска установки из емкости 23 концентрированный солевой раствор посредством насоса 24 по линии подвода 22 через вход 13 подают в анодную камеру 5 реактора 1. В процессе работы заполненность анодной камеры 5 солевым раствором поддерживают автоматически посредством управления работой насоса 24 от датчика уровня солевого раствора с блоком управления 30. В случае использования для подачи солевого раствора мембранного или плунжерного насоса после него на линии подвода в анодную камеру устанавливают успокоитель пульсаций солевого раствора 25, возникающих в процессе работы насоса 24, что позволяет смягчать гидроудары в анодной камере с целью продления срока службы керамической диафрагмы и реактора в целом.

Катодную камеру 6 по линии подвода умягченной воды 17 с установленными на ней клапаном 18 и расходомером 19 через вход 11 заправляют подготовленной (умягченной) водой. Объем воды для заполнения катодной камеры 6 контролируют при помощи расходомера 19. После заполнения катодной камеры 6 водой дальнейшую ее подачу прекращают. Умягченную воду используют для подготовки насыщенного солевого раствора в емкости и заправки катодной камеры единожды при запуске установки. Допускается использование неумягченной воды, однако в этом случае соли жесткости со временем будут откладываться на катоде, создавая электрическое сопротивление. Для их удаления потребуется промывка кислотным раствором. Хладагент - холодную воду - по линии подачи хладагента 31 с установленными на ней клапаном 32 и расходомером 33 через штуцер подачи хладагента 15 подают в трубное пространство катода 3 для охлаждения его во время работы.

На электроды - наружный анод 2 и внутренний катод 3 подают постоянный электрический ток. Начинается процесс электролиза с интенсивным выделением электролизных газов. Давление в анодной камере 5 устанавливают при помощи регулятора давления «до себя» 29 и контролируют при помощи манометра с мембранным разделителем 28, установленными на линии отвода из анодной камеры 26, соединенной с выходом из анодной камеры 14.

Образующиеся в анодной камере 5 реактора 1 электролизные газы из выхода из анодной камеры 14 по линии отвода из анодной камеры 26 через успокоитель раствора в анодной камере 27 и регулятор давления газа 29 смешивают с водой, отводимой из полого катода 3 через штуцер отвода хладагента 16 и линию отвода хладагента 34 с установленным на ней обратным клапаном 35 с образованием смеси оксидантов. Успокоитель раствора в анодной камере 27 служит для предотвращения попадания рабочего солевого раствора, выносимого электролизными газами из анодной камеры в процессе работы установки, и возврата его самотеком обратно в анодную камеру, что сокращает расход солевого раствора. Расход воды, подаваемой на охлаждение катода 3 и приготовление смеси оксидантов контролируют при помощи расходомера 33.

Готовую смесь оксидантов подают либо в накопительную емкость (на чертеже не показана), либо непосредственно в обеззараживаемую воду.

Синтезирующийся в процессе работы католит из катодной камеры 6 по линии отвода из катодной камеры 20 поступает в приспособление для разделения католита на водород и гидроксид металла 21. Водород из приспособления 21 отводится в атмосферу, а раствор гидроксида металла подается в накопительную емкость (на чертеже не показана), откуда его могут, например, подавать в обеззараживаемую воду для регулирования рН воды с растворенными в ней продуктами анодного окисления. Кроме того, католит может использоваться для приготовления реагентов, применяемых в процессах предварительной химической обработки воды - коагулянтов, флокулянтов, а также для очистки оборудования (емкостей, фильтров) от загрязнений.

Установка для электрохимического синтеза смеси оксидантов (Фиг. 3) содержит два электрохимических реактора 1 и 1а, установленных параллельно, с коаксиально установленными в нижнем и верхнем узлах крепления наружным вертикальным цилиндрическим полым анодом 2 и 2а, внутренним цилиндрическим полым катодом 3 и 3а и расположенной между анодом 2 и 2а и катодом 3 и 3а керамической диафрагмой 4 и 4а, выполненной из керамики на основе оксидов циркония, алюминия или иттрия, с образованием анодной 5 и 5а и катодной 6 и 6а камер. Электроды 1 и 1а, 2 и 2а и диафрагма 3 и 3а установлены в нижнем и верхнем узлах крепления, каждый из которых содержит фланцевое соединение 7 и 7а и 8 и 8а и диэлектрическую втулку 9 и 9а и 10 и 10а соответственно. Реакторы 1 и 1а содержат вход 11 и 11а в катодную камеру 6 и 6а, расположенный в нижнем узле крепления, и выход 12 и 12а из катодной камеры 6 и 6а, расположенный в верхнем узле крепления, вход в анодную камеру 13 и 13а и выход из анодной камеры 14 и 14а, расположенные на боковой поверхности анода 2 и 2а, а также штуцер подачи хладагента 15 и 15а в полость катода 3 и 3а, расположенный в нижнем узле крепления, и штуцер отвода хладагента 16 и 16а из полости катода 3 и 3а, расположенный в верхнем узле крепления.

Вход 11 и 11а в катодную камеру 6 и 6а соединен с линией подвода умягченной воды 17 и 17а с установленными на ней клапаном 18 и расходомером 19 для заправки водой катодной камеры 6 и 6а реакторов 1 и 1а, а выход 12 и 12а из катодной камеры 6 и 6а соединен с линией отвода из катодной камеры 20 и 20а и с приспособлением для разделения католита на водород и гидроксид металла 21.

Вход 13 и 13а в анодную камеру 5 и 5а соединен с линией подвода 22 и 22а в анодную камеру 5 и 5а солевого раствора из емкости солевого раствора 23 насосом 24 с установленным после него успокоителем пульсаций солевого раствора 25, возникающих при работе насоса 24. Установка содержит датчик уровня солевого раствора с блоком управления 30 в анодной камере 5. Выход из анодной камеры 14 соединен с линией отвода из анодной камеры 26, а выход из анодной камеры 14а соединен через линию отвода из анодной камеры 26а с линией 26 с установленными на ней успокоителем раствора в анодной камере 27, манометром с мембранным разделителем 28 и регулятором давления «до себя» 29.

Успокоители раствора в анодной камере могут быть установлены на выходах из анодной камеры каждого параллельно установленного электролизера для возврата рабочего солевого раствора, выносимого электролизными газами из анодной камеры в процессе работы установки, и возврата его самотеком обратно в анодную камеру.

Штуцер подачи хладагента 15 соединен с линией подачи хладагента 31 с установленными на ней клапаном 32 и расходомером 33 для подачи хладагента с целью охлаждения катода 3 реактора 1. Штуцер отвода хладагента 16 соединен с линией отвода хладагента 34 и со штуцером подачи хладагента 15а реактора la, а штуцер отвода хладагента 16а соединен с линией отвода хладагента 34а с установленным на ней обратным клапаном 35 и соединенной с линией отвода 26 из анодной камеры 5.

Работа установки для электрохимического синтеза смеси оксидантов, в которой используют два и более параллельно установленных электрохимических реактора с наружным анодом и внутренним полым катодом, аналогична работе, приведенной выше для установки с одним реактором. Незначительные отличия заключаются в движении потоков воды, направляемой на охлаждение полых катодов, подаваемой последовательно из штуцера отвода хладагента предыдущего электрохимического реактора через штуцер подачи хладагента последующего реактора в полость его катода.

Производительность установки регулируют при помощи напряжения, прикладываемого на электроды, а также путем добавления или убавления электрохимических реакторов, установленных параллельно и работающих одновременно.

Процесс работы электрохимического реактора в установке организован таким образом, что избыточное давление создается снаружи керамической диафрагмы, при этом диафрагма работает «на сжатие», что в 10-12 раз повышает предел ее прочности и надежность установки в целом.

Использование в установке конструкции электрохимического реактора с наружным анодом, снабженным со стороны керамической диафрагмы электрокаталитическим покрытием, и внутренним полым охлаждаемым катодом позволяет повысить ее производительность, надежность, ресурс непрерывной работы, снизить расход электроэнергии в процессе эксплуатации при одновременном упрощении конструкции и уменьшении ее габаритов.

Электрохимический реактор, содержащий вертикальные цилиндрические коаксиально расположенные полые электроды, внешний из которых является анодом, а внутренний - катодом, и диафрагму, коаксиально размещенную между ними с образованием анодной и катодной камер, верхний и нижний узлы крепления электродов и диафрагмы, узлы подачи электролитов, отвода продуктов электролиза и подачи и отвода хладагента в трубное пространство катода, отличающийся тем, что используют анод с электрокаталитическим покрытием со стороны диафрагмы, а диафрагму керамическую на основе оксидов циркония, алюминия или иттрия, узлы подачи электролита в анодную камеру и отвода продуктов электролиза из нее расположены на боковой поверхности анода в виде штуцеров, выполненных с возможностью обеспечения быстросъемного соединения, каждый из верхнего и нижнего узлов крепления полых электродов и диафрагмы содержит фланцевое соединение, один из фланцев которого выполнен плоским с осевым отверстием и соединен с анодом, а другой - выполнен ступенчатым и снабжен в торцевой части диэлектрической втулкой с осевым отверстием, узлы подачи и отвода хладагента расположены в торцах полого катода в виде штуцеров, выполненных с возможностью обеспечения быстросъемного соединения и с наружной резьбой в серединной части, при этом штуцеры подачи и отвода хладагента расположены в осевых отверстиях диэлектрических втулок, узлы подачи электролита в катодную камеру и отвода продуктов электролиза из нее расположены на боковой поверхности меньшей по диаметру ступени ступенчатого фланца в виде штуцеров, выполненных с возможностью обеспечения быстросъемного соединения, на торцах диафрагмы установлены опорные фторопластовые колпачки с осевым отверстием, диаметр которого равен наружному диаметру катодной камеры, расположенные внутри ступенчатого фланца, между фланцами расположено фторопластовое кольцо, а между ступенчатыми фланцами и диэлектрическими втулками, а также между диэлектрическими втулками и штуцерами подачи и отвода хладагента расположены химически стойкие кольца. Также изобретение относится к установке, использующей данный реактор. Технический результат - повышение производительности, надежности, ресурса непрерывной работы при одновременном сокращении энергозатрат, потребляемой соли и подготовленной воды. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Электрохимический реактор, содержащий вертикальные цилиндрические коаксиально расположенные полые электроды, внешний из которых является анодом, а внутренний - катодом, и диафрагму, коаксиально размещенную между ними с образованием анодной и катодной камер, верхний и нижний узлы крепления электродов и диафрагмы, узлы подачи электролитов, отвода продуктов электролиза и подачи и отвода хладагента в трубное пространство катода, отличающийся тем, что используют анод с электрокаталитическим покрытием со стороны диафрагмы, а диафрагму керамическую на основе оксидов циркония, алюминия или иттрия, узлы подачи электролита в анодную камеру и отвода продуктов электролиза из нее расположены на боковой поверхности анода в виде штуцеров, выполненных с возможностью обеспечения быстросъемного соединения, каждый из верхнего и нижнего узлов крепления полых электродов и диафрагмы содержит фланцевое соединение, один из фланцев которого выполнен плоским с осевым отверстием и соединен с анодом, а другой - выполнен ступенчатым и снабжен в торцевой части диэлектрической втулкой с осевым отверстием, узлы подачи и отвода хладагента расположены в торцах полого катода в виде штуцеров, выполненных с возможностью обеспечения быстросъемного соединения и с наружной резьбой в серединной части, при этом штуцеры подачи и отвода хладагента расположены в осевых отверстиях диэлектрических втулок, узлы подачи электролита в катодную камеру и отвода продуктов электролиза из нее расположены на боковой поверхности меньшей по диаметру ступени ступенчатого фланца в виде штуцеров, выполненных с возможностью обеспечения быстросъемного соединения, на торцах диафрагмы установлены опорные фторопластовые колпачки с осевым отверстием, диаметр которого равен наружному диаметру катодной камеры, расположенные внутри ступенчатого фланца, между фланцами расположено фторопластовое кольцо, а между ступенчатыми фланцами и диэлектрическими втулками, а также между диэлектрическими втулками и штуцерами подачи и отвода хладагента расположены химически стойкие кольца.

2. Электрохимический реактор по п. 1, отличающийся тем, что плоские фланцы соединены с анодом посредством сварки.

3. Электрохимический реактор по п. 1, отличающийся тем, что диафрагма, выполненная из керамики на основе оксидов циркония, алюминия или иттрия, содержит добавки оксидов ниобия, и/или тантала, и/или титана, и/или гадолиния, и/или гафния.

4. Электрохимический реактор по п. 1, отличающийся тем, что используют керамическую диафрагму, выполненную ультрафильтрационной, микрофильтрационной или нанофильтрационной.

5. Электрохимический реактор по п. 1, отличающийся тем, что в качестве электрокаталитического покрытия анода используют покрытие из оксидов рутения, иридия, марганца или их смеси, или из платины, или из иридия.

6. Установка для электрохимического синтеза смеси оксидантов, содержащая по меньшей мере один электрохимический реактор, содержащий вертикальные цилиндрические коаксиально установленные анод и катод и расположенную между ними диафрагму, выполненную из керамики на основе оксидов циркония, алюминия или иттрия, установленные в нижнем и верхнем узлах крепления с образованием анодной и катодной камер, с входом в катодную камеру и выходом из нее, расположенными в нижнем и верхнем узлах крепления соответственно, линии подвода в катодную и анодную камеры, линии отвода из катодной и анодной камер, приспособление для разделения католита на водород и гидроксид металла, установленное на линии отвода из катодной камеры, емкость солевого раствора, линию подачи исходного солевого раствора с насосом, датчик уровня солевого раствора в анодной камере с блоком управления, манометр и регулятор давления «до себя», установленные на линии отвода из анодной камеры, отличающаяся тем, что используют электрохимический реактор по п. 1, у которого анод является наружным электродом и снабжен электрокаталитическим покрытием со стороны диафрагмы, а катод является внутренним электродом, выполнен полым, используется в качестве вертикального теплообменника и снабжен в торцах штуцерами для подачи и отвода хладагента, расположенными в нижнем и верхнем узлах крепления соответственно и соединенными с линиями подачи и отвода хладагента соответственно, вход в анодную камеру и выход из нее расположены на боковой поверхности анода, а линия отвода из анодной камеры перед манометром снабжена успокоителем раствора в анодной камере.

7. Установка по п. 6, отличающаяся тем, что линия подвода в анодную камеру реактора снабжена успокоителем пульсаций солевого раствора, установленным после насоса подачи солевого раствора.

8. Установка по п. 6, отличающаяся тем, что линия отвода хладагента снабжена обратным клапаном и соединена с линией отвода из анодной камеры.

9. Установка по п. 6, отличающаяся тем, что содержит два и более электрохимических реактора, установленных параллельно.

10. Установка по п. 9, отличающаяся тем, что линия отвода хладагента из каждого предыдущего электрохимического реактора соединена с линией подачи хладагента каждого последующего электрохимического реактора, линия отвода хладагента последнего в цепочке электрохимического реактора снабжена обратным клапаном и соединена с линией отвода из анодной камеры.

| RU 2007101390 A, 27.07.2008 | |||

| ЭЛЕКТРОХИМИЧЕСКАЯ МОДУЛЬНАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 2015 |

|

RU2581054C1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ МОДУЛЬНАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 2016 |

|

RU2614450C1 |

| ЭЛЕКТРОЛИЗЕР С НЕПОДВИЖНЫМИ ЭЛЕКТРОДАМИ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД И ПОЛУЧЕНИЯ НЕСКОЛЬКИХ НЕОРГАНИЧЕСКИХ ПЕРЕКИСНЫХ СОЕДИНЕНИЙ | 2015 |

|

RU2605084C1 |

| WO 2017130092 A1, 03.08.2017 | |||

| DE 102011002104 A1, 18.10.2012 | |||

| Подвижная диаграмма | 1927 |

|

SU10551A1 |

| EP 1860209 A, 22.10.2008 | |||

| US 7422668 B2, 09.09.2008 | |||

| ТЕРМОСТАТ | 2004 |

|

RU2274889C1 |

| US 5783052 A1, 21.07.1998 | |||

| WO 1998058880 A1, 30.12.1998. | |||

Авторы

Даты

2020-08-05—Публикация

2019-12-12—Подача