Изобретение относится к нефтяной и газовой промышленности, в частности к буровым растворам, применяемым для обеспечения длительной устойчивости стенок скважин и профилактики шламонакоплений при бурении длинопротяженных стволов в интервалах залегания неустойчивых глинистых пород, характеризующихся аномально высокими поровыми давлениями, при строительстве скважин на месторождениях Западной Сибири.

Для профилактики осложнений при проводке наклонно направленного ствола в интервале залегания неустойчивых пород наиболее оправданным является применение бурового раствора на неводной основе. Буровые растворы на неводной основе обладают значительным технологическим преимуществом по сравнению с буровыми растворами на водной основе: они инертны к разбуриваемой горной породе; не оказывают существенного негативного влияния на коллекторские свойства продуктивных пластов; более термосолеустойчивы; легко как утяжеляются, так и облегчаются; что обеспечивает также возможность их многократного применения. В качестве дисперсионной среды для приготовления буровых растворов на неводной основе могут быть использованы экологически безопасные, нетоксичные и пожаровзрывобезопасные синтетические биоразлагаемые жидкости, которые представляют собой органические соединения, полученные многоступенчатым синтезом различных соединений из углеводородного сырья.

В настоящее время в качестве дисперсионной среды буровых растворов на синтетической основе используется достаточно широкий список (перечень) гидрофобных сред. Однако остается актуальным поиск новых составов для решения технологических, экологических и экономических аспектов.

Близким к предлагаемому составу и назначению является буровой раствор на углеводородной основе, содержащий масс. %: касторовое масло - 50,0-83,0, загуститель - кальциевый резинат канифоли - 4,0, хлористый кальций - 10,0, эмульгатор - неонол АФ-9/12 - 0-0,3, органофильный бентонит - 2,0-3,0, воду - 0-30,0, гидрофобизатор - пенозолин - 0-2,0 [RU №2263701, С09К 7/06 (2000.01), опубл. 10.11.2005].

Известный раствор имеет стабильные технологические показатели и не оказывает отрицательного влияния на коллекторские свойства продуктивных пластов. Недостатком данного раствора является недостаточная для вскрытия отложений с высокими поровыми давлениями плотность раствора.

Технической проблемой, на решение которой направлено заявляемое техническое решение, является разработка бурового раствора на синтетической основе для обеспечения длительной устойчивости стенок скважин и профилактики шламонакоплений при бурении длинопротяженных стволов в интервалах залегания неустойчивых глинистых пород, характеризующихся аномально высокими поровыми давлениями, при строительстве скважин на месторождениях Западной Сибири.

При осуществлении заявляемого технического решения поставленная достигается технический результат, который заключается в оптимизации структурно-реологических, фильтрационных и ингибирующих свойств бурового раствора путем применения инертных к горной породе материалов и реагентов, с целью обеспечения длительной устойчивости стенок скважины и профилактики шламонакоплений в стволе скважин.

Указанный технический результат достигается тем, что заявляемый буровой раствор содержит в качестве дисперсионной среды синтетическую жидкость, в качестве дисперсной фазы минерализованную воду, органобентонит, структурообразователь, регулятор фильтрации, эмульгатор, гидрофобизатор, и утяжеляющую добавку при следующем соотношении компонентов, мас. %: синтетическая жидкость «Полиэконол-Сан» - 65,45-67,55, эмульгатор MP-150 - 1,25-1,70, органобентонит «BENTOLUX ОВМ» - 1,20-1,60, структурообразователь «СТЭП» - 0,55-0,65, синтетический полимерный латекс - 1,05-1,25, 30%-ный водный раствор хлорида кальция - 16,75-18,45, гидрофобизатор АБР - 0,8-1,05, сидеритовый утяжелитель - 8,00-12,70.

Достижение указанного технического результата обеспечивается за счет подбора компонентов (количественного и качественного) в заявляемом синтетическом буровом растворе, совместное применение которых усиливает технологическое действие каждого из компонентов и позволяет получить буровой раствор, имеющий оптимальные технологические свойства.

Для приготовления заявляемого бурового раствора использовали следующие компоненты.

В качестве дисперсионной среды использовали синтетическую жидкость «Полиэконол-Сан» по ТУ 2458-085-97457491-2012, представляющую собой смесь моноалкильных эфиров жирных кислот, которые получают реакцией переэтерификации из растительных масел

В качестве дисперсной фазы применяется 30%-ный раствор хлорида кальция, выпускаемого по ГОСТ 450-77 в виде чешуек или гранул, размер которых не превышает 10 мм с массовой долей хлористого кальция не менее 80%.

Стабилизатор углеводородных жидкостей - эмульгатор MP-150 по ТУ 2458-097-17197708-2005 представляет собой углеводородный раствор сложных эфиров жирных кислот и триэтаноламина, используется для образования стабильной эмульсии.

Органобентонит «BENTOLUX ОВМ» по ТУ 2458-092-81065795-2016 представляет собой продукт взаимодействия бентонитовой глины с аммониевой солью, используется в заявляемом растворе в качестве структурообразователя и для формирования на стенках скважины тонкой эластичной фильтрационной корки.

Структурообразователь углеводородных жидкостей «СТЭП» по ТУ 2458-014-35944370-2008, представляет собой сложную модифицированную смесь из жирных спиртов и солей высших жирных кислот. Технологические особенности применения «СТЭП» в качестве стабилизатора углеводородных жидкостей обусловлены его высокой загущающей способностью и повышением структурно-механических, реологических свойств после приготовления дисперсной системы, что было отмечено экспериментальными исследованиями.

Синтетический (полимерный) латекс по ГОСТ 11808-88, получаемый совместной полимеризацией бутадиена со стиролом в соотношении 70:30 в водной эмульсии с применением в качестве эмульгатора смеси сульфанола (алкилсульфаната) и натриевого мыла синтетических жирных кислот. Массовая доля сухого вещества не менее 40%, температура желатинизации не более 8°С. В эмульсионном растворе используется для регулирования структурно-реологических и фильтрационных свойств.

Гидрофобизатор АБР-40 по ТУ 2483-081-17197708-2002, представляет собой углеводородный раствор продуктов конденсации жирных кислот и аминов, используется для гидрофобизации утяжелителя в заявляемом растворе.

Утяжеление бурового раствора до необходимой плотности производят сидеритовым утяжелителем. Сидерит (карбонат железа) - содержит от 45 до 93% FeO и от 3 до 55% СаО, кроме того, содержит примеси окислов Са, Mg, Si. Плотность сидерита составляет 3,5-3,8 г/см3, он растворяется в минеральных кислотах (горячей соляной и муравьиной), малоабразивен, экологически безопасен.

Весь объем дисперсионной среды обрабатывали эмульгатором при перемешивании на смесительной установке со скоростью вращения швеллера (13000±300) об/мин в течение 20 мин. Затем при интенсивном перемешивании, постепенно вводили добавку органобентонита, диспергирование продолжали 20 мин. Далее полученную углеводородную дисперсию при постоянном перемешивании в аналогичных условиях поочередно обрабатывали регуляторами структурно-реологических и фильтрационных свойств «СТЭП» и синтетическим (полимерным) латексом. Далее, не прекращая перемешивания, постепенно вводили 30% водный раствор хлорида кальция. Утяжеление раствора производили поэтапно, сидеритовым утяжелителем при постоянном перемешивании на смесительной установке, предварительно, обработав полученную эмульсию гидрофобизатором «АБР-40» для снижения отрицательного влияния утяжеляющей добавки.

Через 16 часов определяли технологические параметры бурового раствора с использованием аттестованных методик измерений при температуре (20±2)°С. Плотность бурового раствора определяли с помощью пикнометра. Электростабильность раствора определяли на анализаторе стабильности эмульсий. Фильтр-пресс с площадью зоны фильтрации (45,8±0,6) см2, обеспечивающим перепад давления на фильтрующем элементе 0,7 МПа использовали для определения показателя статической фильтрации. Для определения показателя фильтрации в динамических условиях использовали высокотемпературный фильтр-пресс, при температуре ячейки фильтрования t=(90±2)°С, перепаде давления на фильтрующем элементе ΔР=3,5 МПа и частоте вращения лопастей мешалки υ=600 об/мин. Смазочные свойства бурового раствора оценивали на цифровом тестере предельного давления и смазывающей способности и приборе ФСК-4. Структурно-реологические свойства определялись с помощью ротационного вискозиметра с программным управлением, в том числе под воздействием температуры до 80°С. Ингибирующие свойства, оценивались по изменению объема образца шлама, погруженного в исследуемый раствор (степень набухания), на тестере линейного набухания с моделированием термодинамических условий и характеризуются степенью набухания.

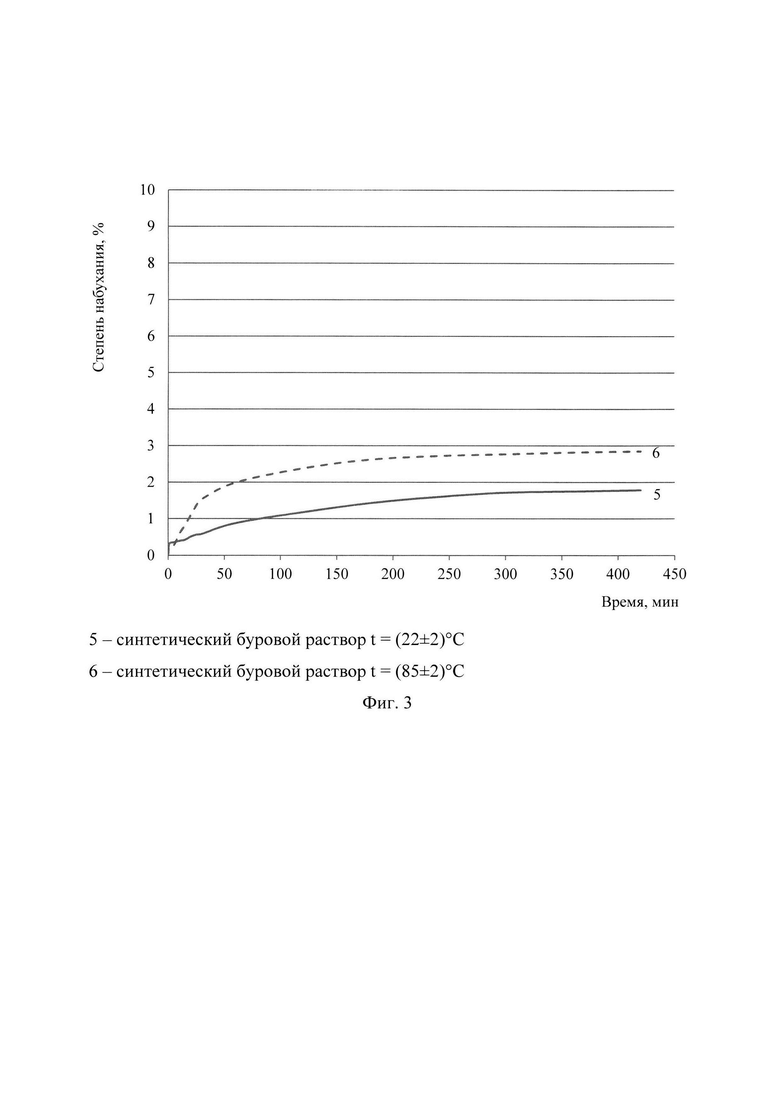

В таблицах 1, 2 представлены компонентный состав и технологические свойства раствора. Примеры приготовления и испытания составов, приведенных в таблице 1, аналогичны вышеописанному. Для выявления отличительных признаков и заявленного технического результата изменяли массовые соотношения компонентов (составы 1-5).

Как видно из таблицы 2, заявляемый синтетический буровой раствор за счет использования современных многофункциональных реагентов обладает оптимальными структурно-реологическими и фильтрационными свойствами (составы 1-3).

Приготовленный, при температуре (20±2)°С синтетический буровой раствор имеет плотность (ρ) от 1047 до 1152 кг/м3, показатель электростабильности (U) от 609 до 797 В, показатель статической фильтрации при перепаде давления на фильтрующем элементе 0,7 МПа (Ф) от 1,0 до 1,8 см3/30 мин, статическое напряжение сдвига через 1 минуту и 10 минут покоя (CHC1 мин/10 мин) от 33 до 41 и от 33 до 42 дПа соответственно, пластическая вязкость (ηпл) от 28,6 до 46,5 мПа⋅с, предельно допустимое напряжение сдвига (τ0) от 68,0 до 88,2 дПа.

Существенное отличие фильтрационных свойств эмульсионных растворов от растворов на водной основе характеризуется наличием дисперсных глобул, придающих эмульсионным растворам неньютоновский характер течения. При прочих равных условиях (время и площадь фильтрования) для эмульсионных систем, с ростом репрессии начинает действовать фактор - повышение вязкости фильтрата, что способствует снижению объема фильтрата пропорционально корню квадратному соотношения его вязкости при различных абсолютных давлениях. Рост вязкости фильтрата снижает фильтрацию и толщину фильтрационной корки. В свою очередь, при повышении температуры вязкость фильтрата снижается, что, в итоге, увеличивает фильтрацию.

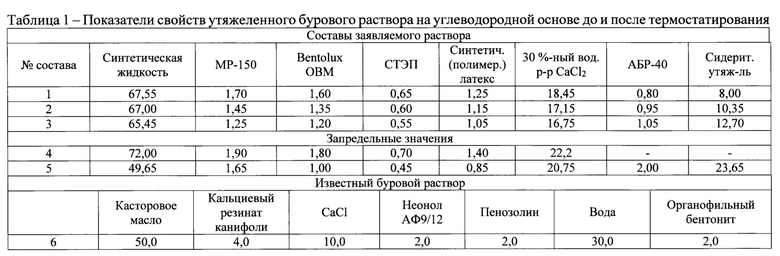

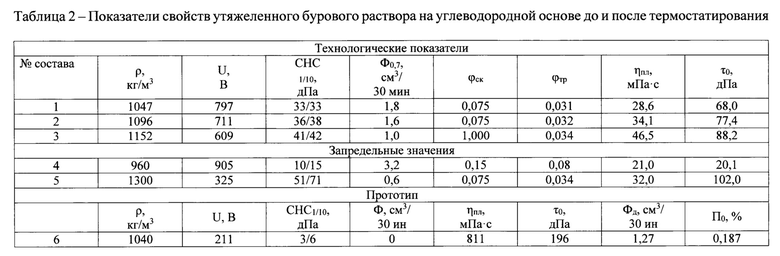

Фильтрационные свойства заявляемого бурового раствора были исследованы в статических и динамических условиях. Показатель фильтрации и скорость фильтрования использовались как критерии оценки фильтрационных свойств. Метод определения фильтрационных свойств заключался в определении объема жидкости (фильтрата), полученной за 30-ти минутный период времени в статических и динамических условиях.

При определении фильтрационных свойств в статических и динамических условиях фиксировался объем фильтрата, прошедший через керамический фильтр диаметром 63,3 мм и толщиной 6,5 мм, с площадью зоны фильтрации 22,9 см2 при: температуре в измерительной ячейке (90±2)°С, поддерживающем давлении 3,5 МПа. Динамические условия моделировали при помощи перемешивающего устройства, частота вращения которого составляла (600±10) об/мин. Результаты исследований представлены на фиг. 1, 2. Мгновенную фильтрацию (V1) см3 вычисляли по формуле [ГОСТ 33697-2015 Растворы буровые на углеводородной основе. Контроль параметров в промысловых условиях. М.: Стандартинформ, 2016. - 128 с.]

V1=2 (V7,5-(V30-V7,5),

где: V7,5 - объем фильтрата, полученный за 7,5 мин, см3,

V30 - объем фильтрата, полученный за 30 мин, см3.

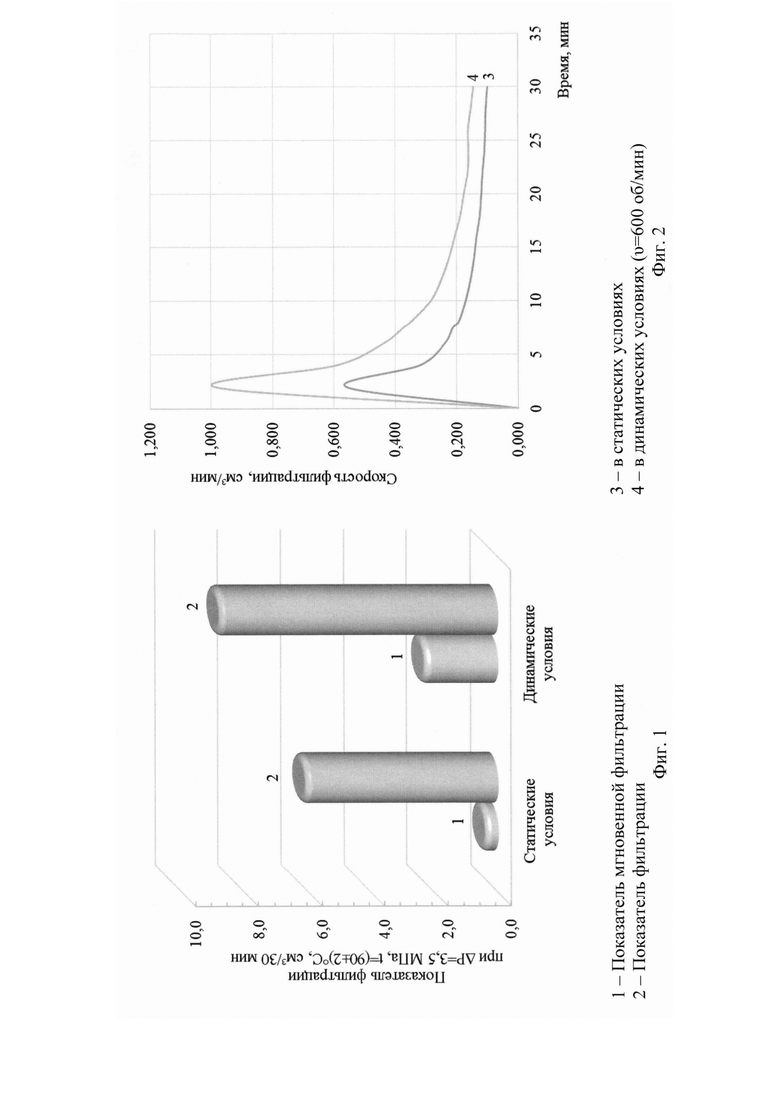

Гидратация глинистых отложений является одной из основных причин неустойчивости ствола, поскольку сопровождается их набуханием и ростом внутренних напряжений, приводящих к нарушению дисперсной структуры разбуриваемых отложений. Процесс набухания сопровождается увеличением влажности, объема породы и возникновением давления набухания. Последствиями этого процесса являются как осыпи и обвалы стенок ствола скважины с образованием каверн, так и сужение ствола скважины из-за пластической деформации, и прихваты бурового инструмента [Журавлев И.Г., Лямина Н.Ф. Набухание глинистых пород. Геология. ISSN 1812-9498. ВЕСТНИК АГТУ. 2008. №6 (47). - С. 119-122].

Для определения степени набухания готовили образцы шлама. Предварительно шлам высушивали в духовом шкафу при температуре (105±5)°С до постоянной массы. Пробу шлама массой (10,00±0,01) г помещали в прессовальную камеру, для формирования «таблетки» имитирующей горную породу. Подготовленные в лабораторных условиях образцы - «таблетки» помещали в измерительные ячейки испытательного модуля. Свободное пространство ячейки заполняли заявляемым буровым растворов. С помощью программного обеспечения устанавливали параметры исследований, температурный и динамический режим.

Исследования по оценке набухания образца проводили при температурах 22±2°С и 85±2°С в течение 420 мин (7 ч). Результаты представлены в виде кривых кинетики набухания на фиг. 3.

Исследования структурно-реологических показателей заявляемого раствора проводили на ротационном вискозиметре с программным управлением, с широким диапазоном скоростей от 0,1 с-1 до 1700 с-1, укомплектованным термостатом, обеспечивающим нагревание исследуемого раствора до 85°С.

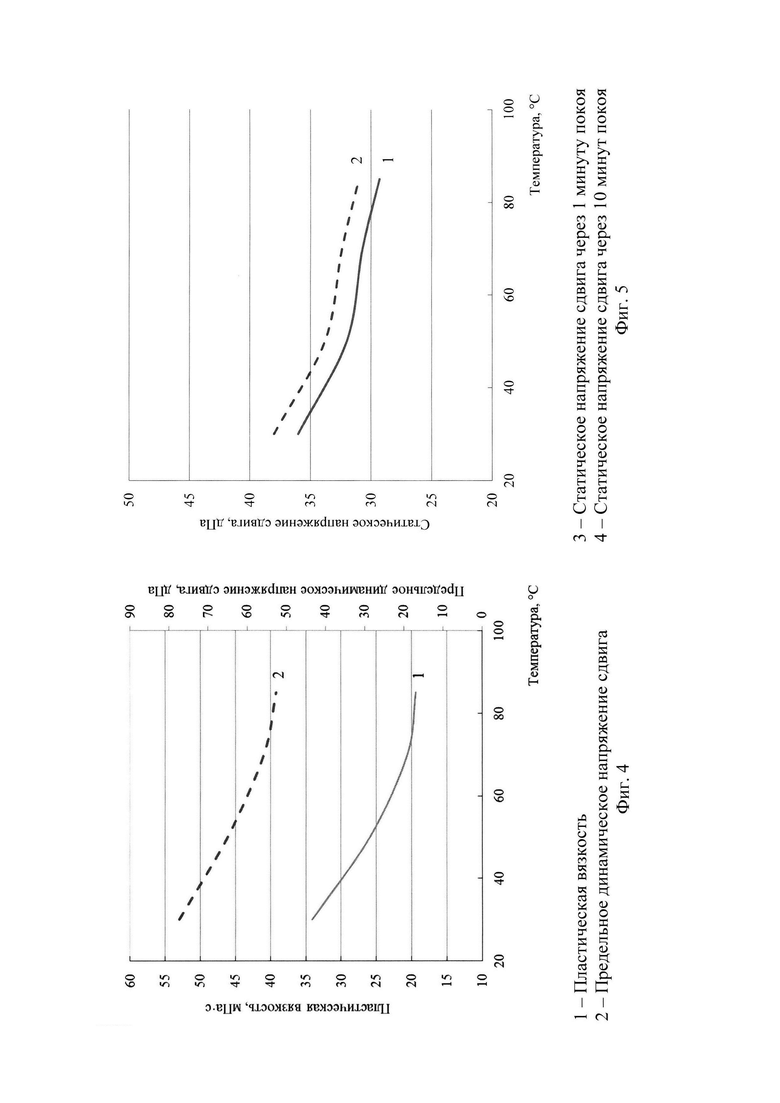

Полученные зависимости основных реологических показателей при нагреве до 85°С, представлены на фиг. 4 и 5. Полученные зависимости позволяют сделать вывод о том, что, хотя при повышении температуры до 85°С и происходит некоторое снижение реологических показателей, но они остаются на приемлемом уровне. Это обстоятельство позволяет говорить о термостойкости заявляемого состава.

Использование в качестве дисперсионной среды синтетической жидкости «Полиэконол-Сан» позволяет решить задачу экологической безопасности, а совместное использование реагентов-стабилизаторов, регуляторов MP-150, «Bentolux ОВМ», структурообразователя «СТЭП» и синтетического (полимерного) латекса обеспечивает оптимальные технологические, а также высокие ингибирующие свойства.

Таким образом, заявляемый состав синтетического бурового раствора при заявляемом соотношении, инертных к горной породе, компонентов обладает оптимальными структурно-реологическими, фильтрационными и ингибирующими свойствами бурового раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Утяжеленный инвертно-эмульсионный буровой раствор | 2017 |

|

RU2655035C1 |

| Эмульсионный буровой раствор для совместного вскрытия хемогенных и глинистых отложений | 2024 |

|

RU2833533C1 |

| Инвертно-эмульсионный буровой раствор | 2019 |

|

RU2733590C1 |

| Буровой раствор на углеродной основе с многостенными углеродными нанотрубками (МУНТ) | 2023 |

|

RU2821370C1 |

| Утяжеленный буровой раствор на углеводородной основе | 2019 |

|

RU2733622C1 |

| Инвертно-эмульсионный буровой раствор | 2022 |

|

RU2783123C1 |

| ЭМУЛЬСИОННЫЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2010 |

|

RU2424269C1 |

| БЛОКИРУЮЩАЯ ЖИДКОСТЬ "ЖГ-ИЭР-Т" | 2007 |

|

RU2357997C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИНВЕРТНО-ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА | 2011 |

|

RU2467049C2 |

| Утяжеленный минерализованный буровой раствор для вскрытия продуктивных пластов с аномально высоким пластовым давлением | 2018 |

|

RU2683448C1 |

Изобретение относится к нефтяной и газовой промышленности, в частности к буровым растворам. Технический результат - оптимизация структурно-реологических, фильтрационных и ингибирующих свойств бурового раствора, обеспечение длительной устойчивости стенок скважин и профилактики шламонакоплений при бурении длинопротяженных стволов в интервалах залегания неустойчивых глинистых пород, характеризующихся аномально высокими поровыми давлениями. Синтетический буровой раствор содержит, мас.%: дисперсионную среду - синтетическую жидкость «Полиэконол-Сан» 65,45-67,55; эмульгатор MP-150 1,25-1,70; органобентонит «BENTOLUX ОВМ» 1,20-1,60; структурообразователь «СТЭП» 0,55-0,65; синтетический полимерный латекс 1,05-1,25; дисперсную фазу - 30%-ный водный раствор хлорида кальция 16,75-18,45; гидрофобизатор АБР-40 0,8-1,05; сидеритовый утяжелитель 8,00-12,70. 5 ил., 2 табл.

Синтетический буровой раствор, содержащий в качестве дисперсионной среды синтетическую жидкость «Полиэконол-Сан», эмульгатор MP-150, органобентонит «BENTOLUX ОВМ», структурообразователь «СТЭП», регулятор фильтрации - синтетический полимерный латекс, в качестве дисперсной фазы минерализованную воду - 30%-ный водный раствор хлорида кальция, гидрофобизатор АБР-40 и утяжеляющую добавку - сидеритовый утяжелитель при следующем соотношении компонентов, мас.%:

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2003 |

|

RU2263701C2 |

| Утяжеленный инвертно-эмульсионный буровой раствор | 2017 |

|

RU2655035C1 |

| ЭМУЛЬСИОННЫЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2010 |

|

RU2424269C1 |

| ЭМУЛЬГАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ | 2001 |

|

RU2200056C2 |

| US 5587354 A, 24.12.1996 | |||

| EA 200600493 A1, 27.10.2006. | |||

Авторы

Даты

2020-08-05—Публикация

2019-12-16—Подача