Изобретение относится к нефтяной промышленности, а именно к технологическому процессу, выполняющему строительство добывающих скважин: для их промывки в результате бурения горных парод в сложных геологических условиях.

Эффективность строительства добывающих скважин определяют продуктивность вскрываемых нефтеносных пластов. В связи с этим, особое внимание уделяется выбору бурового раствора, который подбирается индивидуально к каждому месторождению. Имеющийся опыт бурения во все усложняющихся условиях показывает, что зачастую невозможно удовлетворить всем требованиям, предъявляемым к буровым растворам, используя стандартные добавки. Поэтому в настоящее время активно ведутся исследовательские работы по поиску новых добавок для улучшения свойств буровых растворов. Использование для этих целей разнообразных наноматериалов занимает здесь особое место. Наночастицы уже продемонстрировали значительный потенциал в регулировании свойств буровых растворов благодаря своим уникальным свойствам.

Близкого к предлагаемому составу и назначению является синтетический буровой раствор, который содержит мас. %: дисперсионную среду - синтетическую жидкость «Полиэконол-Сан» 65,45-67,55; эмульгатор MP-150 1,25-1,70; органобентонит «BENTOLUX ОВМ» 1,20-1,60; структурообразователь «СТЭП» 0,55-0,65; синтетический полимерный латекс 1,05-1,25; дисперсную фазу - 30%-ный водный раствор хлорида кальция 16,75-18,45; гидрофобизатор АБР-40 0,8-1,05; сидеритовый утяжелитель 8,00-12,70. 5 [RU 2729284 C1, опубликовано 05.08.2020, Бюл. №22].

Известный раствор имеет стабильные технологические показатели и не отказывает отрицательного влияния на коллекторские свойства продуктивных пластов. Структурно-реологические, фильтрационные и ингибирующие свойства известного бурового раствора достигается за счет применения инертных к горной породе материалов и реагентов. Недостатком данного раствора является то, что заявленный технический результат невозможно достичь в коллекторах, расположенных в горно-геологических условиях, в областях аномально высоких пластовых температур в слабо консолидированных породах.

Технической проблемой, на решение которой направлено заявляемое техническое решение, является сохранение устойчивости стенок коллектора в сложных горно-геологических условиях, сокращение объемов водопотребления и отходов бурения, снижение расхода реагентов.

Заявленная техническая проблема решается за счет использования бурового раствора на углеводородной основе, представляющий собой обратную эмульсию, содержащую дисперсионную среду, дисперсную среду - водный рассол хлорида кальция CaCl2, эмульгатор, структурообразователь - органобентонит, гидрофобизатор АБР - углеводородный раствор продуктов конденсации жирных кислот и аминов. Заявляемый буровой раствор содержит водный рассол хлорида кальция CaCl2 35 об.%-ный, органобентонит CPRHS, в качестве дисперсионной среды содержит низковязкое базовое масло для растворов на углеводородной основе «REBASE» марки PC-230, в качестве эмульгатора – неионогенный эмульгатор «REBASE» марки РС-510 на основе сложных эфиров высших ненасыщенных жирных кислот и дополнительно - многостенные углеродные нанотрубки МУНТ ТаунитМД, внутренний диаметр которых составляет 5-15 нм, а внешний - 8-30 нм, удельная поверхность выше 270 м2 , длина превышает 5 мкм, количество углеродных слоев составляет 30-40 штук, при следующем соотношении компонентов, мас. %:

Причем МУНТ Таунит-МД добавлены в указанный рассол, перемешаны высокоскоростной мешалкой при 20000 об/мин., полученная суспензия обработана ультразвуковым диспергатором в течении 60 мин. при мощности 40 Вт, в указанное масло добавлены органобентонит СР-RHS, эмульгатор «REBASE» РС-510, гидрофобизатор АБР, далее указанное масло и рассол с МУНТ Таунит-МД соединены в процессе непрерывного перемешивания на высокоскоростной мешалке при 20000 об/мин.

Для приготовления заявляемого бурового раствора в лабораторных условиях были использованы следующие компоненты.

В качестве дисперсионной среды (углеводородной основы) использовалось низковязкое базовое масло «REBASE» марки PC-230 (ООО «НПО «РЕАСИБ», г. Томск), которое применяется в качестве углеводородной основы в технологии приготовления термостойких инвертных эмульсионных буровых растворов. Позволяет готовить инвертные буровые растворы с плоским реологическим профилем потока, что обеспечивает высокие технико-технологические показатели бурения в сложных геологических условиях, особенно в условиях узких диапазонов регламентирования эквивалентной циркуляционной плотности, предотвращает потерю устойчивости при бурении в сланцевых породах.

В качестве дисперсной фазы применяется 35 об.% раствор хлорида кальция, выпускаемого по ГОСТу 450-77 в виде гранул, размер которых не превышает 10 мм с массовой долей хлористого кальция не менее 80%.

В качестве структурообразователя используется органобентонит марки CP-RHS, который используется для улучшения очистки скважины от выбуренной породы и создает условия для поддержания во взвешенном состоянии реагентов-утяжелителей. Обладает умеренной температурой устойчивости. Стабилен при давлении до 108 Па и температуре до 200 °С.

Используется эмульгатор «REBASE» марки РС-510 – термостойкий обратный эмульгатор, выпускаем согласно ТУ 2458-007-20894749-2015. Состоящий из сложных эфиров высших ненасыщенных жирных кислот с модифицированными добавками. Используются в качестве высокоэффективных термостойких эмульгаторов инвертных эмульсионных растворов

В качестве гидрофобизатора используется «Гидрофобизатор АБР», выпускаемого по ТУ 2483-081-17197708-2003, который представляет собой углеводородный раствор продуктов конденсации жирных кислот и аминов.

Для модификации свойств бурового раствора использовались многостенные нанотрубки Таунит-МД производства компании Нанотех Центр (Тамбов, Россия). Внутренний диаметр этих МСУНТ составляет 5–15 нм, а внешний 8–30 нм.

Методика приготовления бурового раствора на углеводородной основе с многостенными углеродными нанотрубками:

Базовый буровой раствор на углеводородной основе представляет собой обратную эмульсию (вода в масле). Выбрано наиболее типичное для буровых растворов соотношение углеводородной основы (65 об. %) и водного рассола (35 об. %). Вначале приготавливался высококонцентрированный водный рассол хлорида кальция плотностью 1.1 г/см3. Далее на полученном рассоле готовилась суспензия углеродных нанотрубок, которая в дальнейшем использовалась при приготовлении бурового раствора. Водная суспензия МУНТ готовилась с применением ультразвуковой обработки. Порошок МУНТ добавлялся в рассол и перемешивался высокоскоростной мешалкой, а затем суспензия обрабатывалась ультразвуковым диспергатором «Волна» (22±1.65 кГц, 400 Вт). Время ультразвуковой обработки составляло 60 мин.

Затем рассол с УНТ смешивался с углеводородной фазой в требуемом объёмном соотношении. В качестве углеводородной основы растворов использовано минеральное масло «REBASE» PC-230 (ООО «НПО «РЕАСИБ», г. Томск) вязкостью 3,3 с П и плотностью 815 кг/м3. В ходе многочисленных экспериментов была отработана методика получения устойчивых эмульсий с МУНТ. Соединение масла и рассола с МУНТ осуществлялось капельно в процессе непрерывного перемешивания на трехшпиндельной мешалке HamiltonBeach при 20000 об/мин. В подготовленную дисперсионную среду последовательно добавлялись компоненты буровой эмульсии согласно рецептуре, представленной в Таблице 1. При этом использовались рецептура и типичные компоненты реальных буровых растворов, использующихся при бурении скважин. Вначале в дисперсную среду добавлялась органофильная глина (повышение структурно-механических свойств и коркообразование). Далее для стабилизации эмульсии вводился неионогенный эмульгатор «REBASE» РС-510 и гидрофобизатор (смачивание твердой фазы). После введения каждого из вышеперечисленных компонентов раствор перемешивался в течение 10 минут.

П и плотностью 815 кг/м3. В ходе многочисленных экспериментов была отработана методика получения устойчивых эмульсий с МУНТ. Соединение масла и рассола с МУНТ осуществлялось капельно в процессе непрерывного перемешивания на трехшпиндельной мешалке HamiltonBeach при 20000 об/мин. В подготовленную дисперсионную среду последовательно добавлялись компоненты буровой эмульсии согласно рецептуре, представленной в Таблице 1. При этом использовались рецептура и типичные компоненты реальных буровых растворов, использующихся при бурении скважин. Вначале в дисперсную среду добавлялась органофильная глина (повышение структурно-механических свойств и коркообразование). Далее для стабилизации эмульсии вводился неионогенный эмульгатор «REBASE» РС-510 и гидрофобизатор (смачивание твердой фазы). После введения каждого из вышеперечисленных компонентов раствор перемешивался в течение 10 минут.

Таблица 1. Состав буровой эмульсии.

г

г/см3

масс.%

114,8

40,3;

40,2;

0,286;

0,714

0.1;

0.25;

(«REBASE» PC-230)

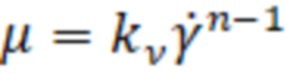

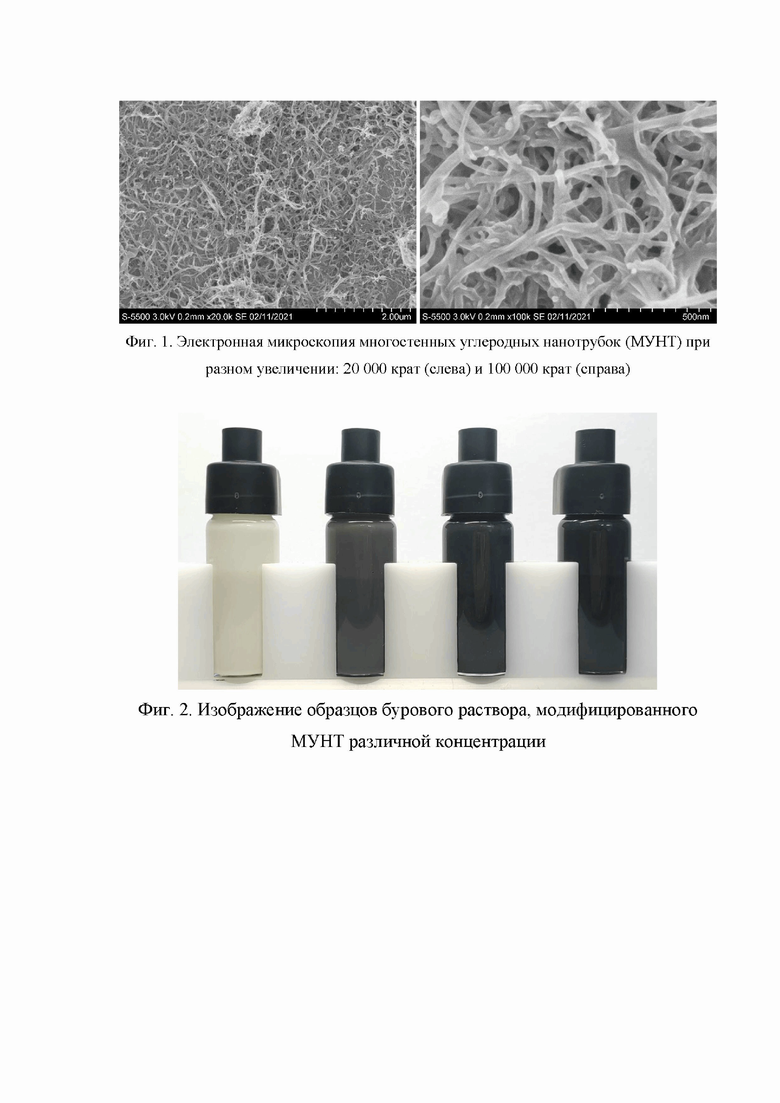

Для модификации свойств бурового раствора использовались многостенные нанотрубки Таунит-МД производства компании Нанотех Центр (Тамбов, Россия). Внутренний диаметр этих МСУНТ составляет 5–15 нм, а внешний 8–30 нм. Удельная поверхность была выше 270 м2, а длина превышала 5 мкм. Количество углеродных слоев составляет 30–40 штук. Электронная микроскопия осуществлялась с помощью растрового микроскопа JSM-7001F (JEOL, Япония) и сканирующего электронного микроскопа сверхвысокого разрешения S-5500 (Hitachi, Япония). При электронном микроскопировании использовалась стандартная техника предварительного выпаривания базовой жидкости. Электронные фотографии многостенных нанотрубок представлены на фиг. 1.

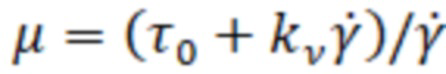

Концентрацию w МУНТ в буровых растворах варьировали от 0.1 до 0.5 масс. %. Методические эксперименты показали, что при более высоких концентрациях МУНТ буровые растворы становятся неоднородными и теряют коллоидную устойчивость. Фотографии образцов буровых растворов приведены на фиг. 2.

Пример приготовления оптимального по степени влияния на реологические характеристики, разрабатываемого бурового раствора с концентрацией 0,5 мас. % из расчета на 310 мл готовой эмульсии:

Вначале приготавливается дисперсная фаза. Порошок CaCl2 добавляется в дистиллированную воду, диспергируется при 10000 об/мин до полного растворения соли. Для получения плотности рассола 1,1 г/см3 необходимо ввести в воду 20 мас. % CaCl2. Из расчета на 105 мл рассола в итоговом растворе это составляет 5,5 грамм. Далее в рассол вводили многостенные углеродные нанотрубки из расчета массовой концентрации, представленной в 0,25 мас. %. В течение 60 минут трубки диспергировались в рассоле при 20000 об/мин, далее суспензия обрабатывалась ультразвуком в течение 60 минут при мощности 40 Вт. Затем низковязкое углеводородное масло в объеме 195 мл смешивается с эмульгатором (6,6 мл) и структурообразователем (2,7 мл), и диспергируется на высокоскоростной мешалке при 10000 об/мин в течение 30 минут. После добавляется гидрофобизатор в объеме 1,3 мл и диспергируется еще 15 минут при тех же оборотах. Потом в полученную суспензию добавляется покапельно в течение 10 минут дисперсная фаза (с уже диспергированными в ней МУНТ) и полученная эмульсия диспергитуется при 20000 об/мин в течение 30 минут.

С помощью акустического и электроакустического спектрометра DT1202 (Dispersion Technology, США) измерялся средний размер нанотрубок в воде. Акустический метод основан на измерении степени ослабления ультразвукового сигнала и используется для определения размеров частиц, в том числе, в непрозрачных и концентрированных средах. Ультразвуковые волны рассеиваются на частицах, что приводит к изменениям в спектре ультразвукового сигнала. На основе спектра ослабленного сигнала и по скорости звука рассчитывается средний размер частиц и распределение частиц по размерам. Средний размер в суспензиях с концентрациями МУНТ 0.1, 0.25, и 0.5% составлял 3.93, 4.67 и 4,86 мкм соответственно. Это в целом соответствует данным, которые показывает электронная микроскопия.

Для изучения вязкости и реологии буровых растворов использовался вискозиметр Ofite 900 (Ofite, США). Вискозиметр позволяет измерять коэффициент вязкости в широком диапазоне скоростей сдвига от 5,1 до 1024 с-1. Реологические свойства эмульсий исследованы при нормальных условиях (температура 25°С, давление 1 атм.). Доверительный интервал погрешности результата измерений не превышал 5%.

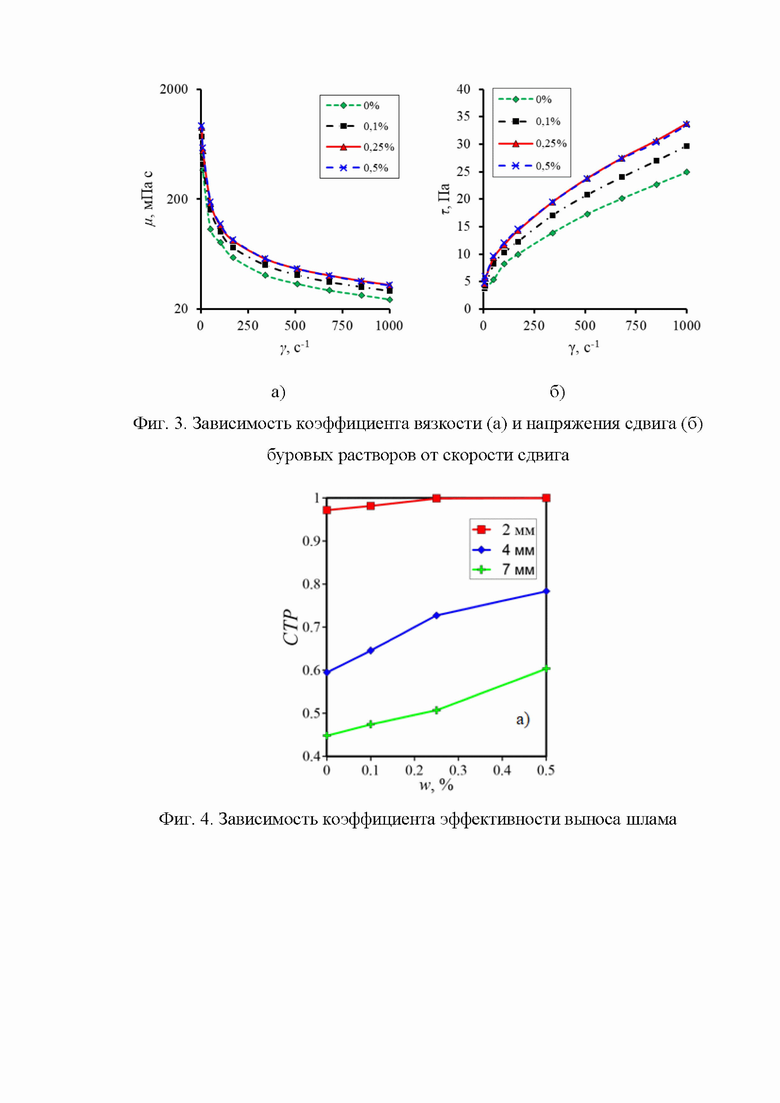

Проведенные исследования показали, что получены зависимости коэффициента вязкости заявленного бурового раствора от скорости сдвига. Результаты измерений приведены на фиг. 3. Особенностью бурового раствора является то, что он обладает неньютоновским поведением и их вязкость зависит от скорости сдвига. С увеличением скорости сдвига вязкость бурового снижается (фиг. 3а). Кроме того, по кривым течения, представленным на фиг. 3б, видно, что разработанный буровой раствор обладает пределом текучести ( , который варьируется в пределах 4,820÷7,213 при рассмотрении модели Бингама, а при модели Хершеля-Балкли – 2,879÷4,228. Значение данного показателя меняется в зависимости от используемого конкреционного состава МУНТ (таблица 2). Это является обязательным требованием к буровым растворам для эффективного транспорта частиц выбуренной породы. Таким образом, было установлено, что рассматриваемые эмульсии обладают вязкопластическим поведением.

, который варьируется в пределах 4,820÷7,213 при рассмотрении модели Бингама, а при модели Хершеля-Балкли – 2,879÷4,228. Значение данного показателя меняется в зависимости от используемого конкреционного состава МУНТ (таблица 2). Это является обязательным требованием к буровым растворам для эффективного транспорта частиц выбуренной породы. Таким образом, было установлено, что рассматриваемые эмульсии обладают вязкопластическим поведением.

Добавка нанотрубок, как видно, существенно повышает вязкость буровых растворов уже при достаточно малых концентрациях 0,1 масс.%. При этом очень важно, что это увеличение начинается при существенно меньших концентрациях, чем при использовании сферических наночастиц. В нашей недавней работе [1]. Было систематически изучено влияние добавок сферических наночастиц на вязкость аналогичных буровых эмульсий. Обнаружено, что добавка 2 масс. % наночастиц оксида кремния средним размером 80 нм при скорости сдвига 170  увеличивало значение вязкости бурового раствора на 20 % в сравнении с базовой буровой раствор. Аналогичное изменение вязкости достигается при концентрации МУНТ равной 0,25 масс. %, то есть углеродных нанотрубок необходимо фактически в 10 раз меньше по сравнению с добавками наночастиц сферической формы. Это очень важно для их практического использования.

увеличивало значение вязкости бурового раствора на 20 % в сравнении с базовой буровой раствор. Аналогичное изменение вязкости достигается при концентрации МУНТ равной 0,25 масс. %, то есть углеродных нанотрубок необходимо фактически в 10 раз меньше по сравнению с добавками наночастиц сферической формы. Это очень важно для их практического использования.

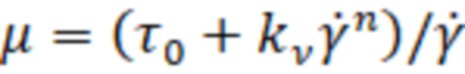

Зависимость коэффициента вязкости  от скорости сдвига

от скорости сдвига  , полученная с помощью вискозиметра, была аппроксимирована тремя распространенными реологическими вязкопластических сред: степенной моделью

, полученная с помощью вискозиметра, была аппроксимирована тремя распространенными реологическими вязкопластических сред: степенной моделью  , бингамовской

, бингамовской  и моделью Хершеля–Балкли

и моделью Хершеля–Балкли  , где

, где  – показатель консистенции (Па с), n – показатель нелинейности,

– показатель консистенции (Па с), n – показатель нелинейности,  – предельное напряжение сдвига (Па). Зависимость реологических параметров буровых растворов модифицированных УНТ приведена в Таблице 2.

– предельное напряжение сдвига (Па). Зависимость реологических параметров буровых растворов модифицированных УНТ приведена в Таблице 2.

Таблица 2. Реологические параметры буровых растворов с УНТ.

, Па с

, Па с , Па

, Па , мПа с

, мПа с , Па

, Па , Па с

, Па с

Если говорить о двух предельных случаях псевдопластичного поведения (степенная модель) и вязкопластического поведения (модель Бингама), то при низких концентрациях МУНТ реология эмульсий лучше описывается бингамовской моделью (коэффициент достоверности 0,975, в то время как для степенной модели 0,951). При увеличении добавки МУНТ влияние нелинейности усиливается, и реология раствора лучше описывается уже степенной моделью (коэффициент достоверности 0,991 против 0,960 для модели Бингама). Таким образом, установлено, что с увеличением концентрации трубок может меняться модель течения бурового раствора. Аналогичное поведение ранее отмечалось нами при изучении реологии наносуспензий [2-3] и модифицированных сферическими наночастицами буровых растворов на водной [4] и углеводородной основе [5]. Очевидно, что лучше всего аппроксимирует полученные экспериментальные данные модель Хершеля–Балкли, которая является комбинацией указанных выше моделей.

В таблице 2 приведены зависимости реологических параметров, модифицированных МУНТ буровых эмульсий в зависимости от концентрации добавок. Из анализа данных представленных в Таблице 2 следует, что добавление трубок существенно сказывается на реологические параметры буровых эмульсий даже при очень низких концентрациях. С увеличением концентрации МУНТ значительно увеличивается индекс консистенции, предельное напряжение и пластическая вязкость. Увеличение предельного напряжения сдвига и пластической вязкости бурового раствора является положительным фактором для улучшения выноса шлама при промывке скважины. А вот показатель нелинейности (индекс течения) в пределах погрешности измерений не меняется при изменении концентрации УНТ. С практической точки зрения оптимальной по степени влияния на реологические характеристики буровых растворов следует считать концентрацию МУНТ равную 0,25 масс.%. Дальнейшее увеличение концентрации МУНТ нецелесообразно.

Если обратиться к результатам наших исследований по влиянию сферических наночастиц на реологическое поведение буровых эмульсий [5] и сопоставить с результатами, полученными в данной работе, то можно утверждать, что влияние МУНТ на реологические характеристики буровых растворов также оказывается в разы сильнее по сравнению со сферическими наночастицами. Аналогичные приращения реологических параметров буровых эмульсий достигаются при значительно меньших концентрациях МУНТ. По этой причине применение углеродных нанотрубок для управления реологией буровых растворов представляется чрезвычайно перспективным.

Добавление многостенных углеродных нанотрубок (МУНТ) в буровой раствор на углеводородной основе позволит значительно повысить индекс консистенции, предельное напряжением и пластическую вязкость, что является положительным фактором, который позволяет улучшить вынос шлама при промывке скважин в результате их бурения и обеспечить длительную устойчивость стенок скважин, снижая объемы шламнакопления при бурении скважин. Данный эффект был также подтверждён в ходе проведения численных исследований. Для моделирования использовалась реологическая модель Хершеля-Балкли. Рассматривались условия процесса бурения наклонно-направленных скважин, с внутренним диаметром трубу 0,127 м, внешней трубы – 0,2207 м. Скорость вращения бурильной трубы равнялась 40 об/мин, расход бурового раствора 10 кг/с. Плотность бурового раствора была равна 968 кг/м3. Реология буровых растворов задавалась из экспериментальных данных (см. Таблицу 2 Модель Хершеля-Балкли). Результаты представлены на фиг. 4 в виде зависимости коэффициента эффективности выноса шлама. Применение данного бурового раствора позволит сохранить устойчивость стенок скважины в сложных горно-геологических условиях, при строительстве скважин в областях аномально высоких пластовых температур в слабо консолидированных породах, а также сокращение объемов водопотребления и отходов бурения, при этом снижая расход реагентов.

Литература

[1] Fazelabdolabadi B., Khodadadi A.A., Sedaghatzadeh M. Thermal and rheological properties improvement of drilling fluids using functionalized carbon nanotubes // Applied Nanoscience. - 2015. - V. 5. - P. 651-659.

[2] Abduo M.I., Dahab A.S., Abuseda H., AbdulAziz A.M., Elhossieny M.S. Comparative study of using water-based mud containing multiwall carbon nanotubes versus oil-based mud in HPHT fields // Egyptian Journal of Petroleum. - 2016. - V. 25. - P. 459-464.

[3] Anoop K., Sadr R., Yrac R., Amani M. Rheology of a colloidal suspension of carbon nanotube particles in a water-based drilling fluid // Powder Technology. - 2019. - V. 342. - P. 585-593.

[4] Ozkan A. Effect of gold nanoparticle functionalized multi-walled carbon nanotubes on the properties of na-bentonite water based drilling fluid // Fresenius Environmental Bulletin., 2020. - V. 29. - P. 143-151.

[5] Amin K.-B., Seyed H.H., Ali S. Surface modification of carbon nanotubes as a key factor on rheological characteristics of water-based drilling muds // IJCCE. - V. 37, I. 4. - P. 1-14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Утяжеленный инвертно-эмульсионный буровой раствор | 2017 |

|

RU2655035C1 |

| Утяжеленный буровой раствор на углеводородной основе | 2019 |

|

RU2733622C1 |

| Синтетический буровой раствор | 2019 |

|

RU2729284C1 |

| Инвертно-эмульсионный буровой раствор | 2019 |

|

RU2733590C1 |

| БЛОКИРУЮЩАЯ ЖИДКОСТЬ "ЖГ-ИЭР-Т" | 2007 |

|

RU2357997C1 |

| Эмульсионный буровой раствор для совместного вскрытия хемогенных и глинистых отложений | 2024 |

|

RU2833533C1 |

| ЭМУЛЬСИОННЫЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2010 |

|

RU2424269C1 |

| Буферная жидкость | 2017 |

|

RU2674348C1 |

| Инвертно-эмульсионный буровой раствор | 2022 |

|

RU2783123C1 |

| СПОСОБ МОДИФИКАЦИИ УГЛЕРОДНЫХ НАНОТРУБОК ДЛЯ ПОЛУЧЕНИЯ ГИДРОФИЛЬНЫХ ИЛИ ГИДРОФОБНЫХ ПОВЕРХНОСТЕЙ | 2018 |

|

RU2707930C1 |

Изобретение относится к нефтяной промышленности, а именно к строительству добывающих скважин в сложных геологических условиях. Технический результат - сохранение устойчивости стенок скважины при строительстве скважин в областях аномально высоких пластовых температур в слабо консолидированных породах, сокращение объемов водопотребления и отходов бурения с одновременным снижением расхода реагентов. Буровой раствор на углеводородной основе, представляющий собой обратную эмульсию, содержит дисперсионную среду - низковязкое базовое масло для растворов на углеводородной основе «REBASE» марки РС-230, дисперсную среду - водный рассол хлорида кальция CaCl2 35 об.%-ный, неионогенный эмульгатор «REBASE» марки РС-510 на основе сложных эфиров высших ненасыщенных жирных кислот, структурообразователь - органобентонит CPRHS, гидрофобизатор АБР - углеводородный раствор продуктов конденсации жирных кислот и аминов, многостенные углеродные нанотрубки МУНТ Таунит-МД, внутренний диаметр которых составляет 5-15 нм, а внешний - 8-30 нм, удельная поверхность выше 270 м2, длина превышает 5 мкм, количество углеродных слоев составляет 30-40 штук, при следующем соотношении компонентов, мас.%: указанный рассол 39,9-40,4; эмульгатор «REBASE» РС-510 2,16; органобентонит CP-RHS 1,40; гидрофобизатор АБР 0,375; МУНТ Таунит-МД 0,1-0,5; указанное масло – остальное. МУНТ Таунит-МД добавлены в указанный рассол, перемешаны высокоскоростной мешалкой при 20000 об/мин. Полученная суспензия обработана ультразвуковым диспергатором в течение 60 мин при мощности 40 Вт. В указанное масло добавлены органобентонит CP-RHS, эмульгатор «REBASE» РС-510, гидрофобизатор АБР, далее указанное масло и рассол с МУНТ Таунит-МД соединены в процессе непрерывного перемешивания на высокоскоростной мешалке при 20000 об/мин. 4 ил., 2 табл.

Буровой раствор на углеводородной основе, представляющий собой обратную эмульсию, содержащую дисперсионную среду, дисперсную среду - водный рассол хлорида кальция CaCl2, эмульгатор, структурообразователь - органобентонит, гидрофобизатор АБР - углеводородный раствор продуктов конденсации жирных кислот и аминов, отличающийся тем, что содержит водный рассол хлорида кальция CaCl2 35 об.%-ный, органобентонит CPRHS, в качестве дисперсионной среды содержит низковязкое базовое масло для растворов на углеводородной основе «REBASE» марки РС-230, в качестве эмульгатора - неионогенный эмульгатор «REBASE» марки РС-510 на основе сложных эфиров высших ненасыщенных жирных кислот и дополнительно - многостенные углеродные нанотрубки МУНТ Таунит-МД, внутренний диаметр которых составляет 5-15 нм, а внешний - 8-30 нм, удельная поверхность выше 270 м2, длина превышает 5 мкм, количество углеродных слоев составляет 30-40 штук, при следующем соотношении компонентов, мас.%:

причем МУНТ Таунит-МД добавлены в указанный рассол, перемешаны высокоскоростной мешалкой при 20000 об/мин, полученная суспензия обработана ультразвуковым диспергатором в течение 60 мин при мощности 40 Вт, в указанное масло добавлены органобентонит CP-RHS, эмульгатор «REBASE» РС-510, гидрофобизатор АБР, далее указанное масло и рассол с МУНТ Таунит-МД соединены в процессе непрерывного перемешивания на высокоскоростной мешалке при 20000 об/мин.

| Синтетический буровой раствор | 2019 |

|

RU2729284C1 |

| ЭМУЛЬСИОННЫЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2010 |

|

RU2424269C1 |

| Утяжеленный инвертно-эмульсионный буровой раствор | 2017 |

|

RU2655035C1 |

| Утяжеленный буровой раствор на углеводородной основе | 2019 |

|

RU2733622C1 |

| Инвертно-эмульсионный буровой раствор | 2019 |

|

RU2733590C1 |

| WO 2009030868 A3, 12.03.2009. | |||

Авторы

Даты

2024-06-21—Публикация

2023-10-16—Подача