Область изобретения

Настоящее изобретение относится к разделяющему устройству для ленточного материала, такого как бумажные полотенца, бумага санитарно-гигиенического назначения или нетканый материал, по заранее сформированным линиям отрыва.

Настоящее изобретение далее относится к диспенсеру ленточного материала, содержащему корпус, определяющий резервуар для ленточного материала, раздаточное отверстие и разделяющее устройство.

Предпосылки

На рынке в настоящее время имеется много типов диспенсеров для ленточного материала, имеющего заранее сформированные линии отрыва, например, линии перфораций, делящие ленточный материал на отдельные изделия для использования, такие как полотенца или салфетки. Такие диспенсеры могут быть адаптированы для раздачи листового материала, изначально поставляемого в форме рулонов или в форме сложенной стопки.

Существуют автоматические диспенсеры с электронным управлением, в которых хранение и подача бумажных полотенец осуществляется с помощью различных управляющих устройств, датчиков и источников питания. В частности, можно использовать бесконтактные диспенсеры для автоматической выдачи полотенца пользователю. В ручных диспенсерах используется сила, прилагаемая пользователем, например, для вытягивания крайнего полотенца ленточного материала, чтобы подать бумажные полотенца в направлении пользователя.

Диспенсеры для ленточного материала, имеющего линии отрыва могут содержать разделяющее устройство для отделения ленточного материала по линиям отрыва от ленточного материала, находящегося в диспенсере. Разделяющее устройство может содержать зажим, сквозь который проходит ленточный материал. Линия отрыва ленточного материала может разрываться в зажиме или за его пределами, когда пользователь вытягивает переднюю часть ленточного материала.

Однако для реализации описанного выше диспенсера необходимо решить несколько проблем, включая правильное разделение ленточного материала по линиям отрыва и так, чтобы передний конец ленты был доступен следующему пользователю. Кроме того, должно быть возможно разделение разных типов ленточного материала, имеющих разные расстояния между линиями отрыва.

В WO2014/065738 описано разделяющее устройство для разделения перфорированного ленточного материала по заранее сформированным линиям отрыва. Разделяющее устройство имеет направление ширины и содержит по меньшей мере первый вал, продольная ось которого проходит в этом направлении ширины, и по меньшей второй вал, продольная ось которого проходит параллельно продольной оси первого вала, и ленточный материал, проходящий в направлении ширины. Продольная ось второго вала расположена на расстоянии от продольной оси второго вала, и это расстояние проходит в направлении, перпендикулярном направлению ширины. Каждый из первого и второго роликов имеет по меньшей мере один выступающий элемент, отходящий перпендикулярно от этих осей, при этом каждый из выступающих элементов имеет максимальную ширину в указанном направлении ширины, максимальный радиальный размер от осей вращения, внутреннюю часть, расположенную рядом с осями вращения, и внешнюю часть, удаленную от осей вращения, в котором внешние части выступающих элементов на первом валу расположены в чередующемся порядке с внешними частями выступающих элементов второго вала так, что внешние части выступающих элементом первого вала частично перекрывают внешние части выступающих элементов второго вала радиальной длиной перекрытия, таким образом образуя волнистый проход для ленточного материала между этими роликами.

В разделяющем устройстве по WO2014/065738 линии разрыва ленточного материала разрываются в результате прохождения ленточного материала через волнообразный канал. Разделяющее устройство такого типа особенно полезно, когда желательно выполнить разделение ленточного материала, содержащего линии отрыва, в то же время мягко обращаясь с ленточным материалом. Поэтому, раздача относительно мягкого и/или слабого ленточного материала может производиться без риска его повреждения. Например, используя разделяющее устройство по WO2014/065738, раздача ленточного материала может выполняться пользователем, вытягивающим хвост ленточного материала с силой вытягивания, равной 4-7 Н.

В частности, было показано, что разделяющее устройство по WO2014/065738 полезно, когда раздаваемый ленточный материал содержит по меньшей мере две ленты, каждая лента линиями отрыва разделена на отдельные листы, и две ленты расположены относительно друг друга так, что линии отрыва на первой лента и линии отрыва на второй ленте смещены относительно друг друга в продольном направлении лент. Для разделения такой ленты важно, чтобы при разделении по линии отрыва одной ленты разделяющее устройство не повреждало ленточный материал другой ленты в месте рядом с разрываемой линией отрыва.

Ленточный материал, описанный выше, может иметь форму рулона или форму сложенной стопки. Пример такого ленточного материала описан в WO2014/098669.

Хотя разделяющее устройство по WO2014/065738 способно обеспечивать вполне надежное разделение ленточного материала по линиям отрыва, был обнаружено, что для некоторых ленточных материалов надежность разделения можно еще больше повысить.

Краткое описание изобретения

Разделяющее устройство для разделения ленточного материала, имеющего ширину ленты, по заранее сформированным линиям отрыва, при этом разделяющее устройство имеет направление ширины и содержит по меньшей мере первый вал, проходящий вдоль первой продольной оси в направлении ширины, и по меньшей второй вал, проходящий вдоль второй продольной оси, параллельной первой оси, при этом вторая продольная ось расположена на расстоянии от первой продольной оси в направлении, перпендикулярном направлению ширины,

по меньшей мере один первый выступающий элемент, отходящий перпендикулярно от первого вала и выполненный с возможностью вращения вокруг первой продольной оси, и

по меньшей мере один второй выступающий элемент, отходящий перпендикулярно от второго вала и выполненный с возможностью вращения вокруг второй оси,

в котором в рабочем положении разделяющего устройства первый и второй выступающие элементы расположены в чередующемся порядке так, что выступающий элемент первого вала частично перекрывает выступающий элемент второго вала с радиальной длиной перекрытия в направлении, перпендикулярном валам, кем самым образуя между валами волнообразный канал для ленточного материала так, чтобы ширина ленты проходила в направлении ширины устройства. По меньшей мере один контактный элемент поджат так, чтобы упираться по меньшей мере в один из первого и второго выступающих элементов в направлении, перпендикулярном первой или второй продольной оси, вокруг которой расположен по меньшей мере один выступающий элемент.

То, что по меньшей мере один контактный элемент поджат так, чтобы упираться по меньшей мере в один из первого и второго выступающих элементов, когда разделяющее устройство находится в эксплуатационном положении, означает, что когда разделяющее устройство находится в положении, позволяющим разделить ленточный материал, но в разделяющем устройстве ленточный материал отсутствует, контактный элемент упирается непосредственно по меньшей мере в один из первого и второго выступающих элементов. Когда в разделительном устройстве имеется ленточный материал, этот ленточный материал может проходить между контактным элементом и выступающим элементом. Когда линия отрыва достигает контактного элемента, его давление способствует разрыванию ленточного материала на той части линии отрыва, которая находится рядом с контактным элементом. Полное разделение ленточного материала по всей ширине линии отрыва обеспечивается пропусканием ленточного материала через волнообразный канал.

Контактный элемент может быть сконструирован так, чтобы создавать фрикционный контакт с выступающим элементом и, следовательно, с ленточным материалом, который при эксплуатации находится между выступающим элементом и контактным элементом. Внешняя поверхность контактного элемента может быть адаптирована так, чтобы создавать достаточное трение. Например, внешняя поверхность контактного элемента может быть гладкой или текстурированной. Кроме того, материал контактного элемента можно выбрать так, чтобы создавать требуемое трение.

При необходимости контактный элемент расположен так, что не вращаться вокруг первой и/или второй продольной оси.

При необходимости контактный элемент расположен в соединении с первой или второй продольной осью напротив по меньшей мере одного выступающего элемента.

Например, контактный элемент может быть соединен с первым или вторым валом. В другом примере контактный элемент может быть соединен с элементами фиксации вала для установки валов в разделяющее устройство, или находиться рядом с ними.

При необходимости контактный элемент расположен так, чтобы быть зафиксированным относительно первой продольной оси или первого вала, когда он упирается в выступающий элемент второго вала.

При необходимости контактный элемент расположен так, чтобы быть зафиксированным относительно второй продольной оси второго вала, когда он упирается в выступающий элемент первого вала.

При необходимости контактный элемент, содержит внешнюю поверхность, вместе с выступающим элементом образующую зажим. Под "зажимом" следует понимать, что ленточный материал, проходящий в зажиме, зажимается между контактным элементом и выступающим элементом. Поэтому не используется ни разрезание, ни прокалывание. Следует понимать, что в таком зажиме контактный элемент может быть зафиксирован относительно продольной оси выступающего элемента, тогда как выступающий элемент может иметь возможность вращения.

При необходимости по меньшей мере один контактный элемент образует вогнутую поверхность, обращенную к по меньшей мере одному выступающему элементу, если смотреть в плоскости, перпендикулярной направлению ширины.

При необходимости по меньшей мере один контактный элемент образует выпуклую поверхность, обращенную к по меньшей мере одному выступающему элементу, если смотреть в плоскости, перпендикулярной направлению ширины.

При необходимости по меньшей мере один контактный элемент образует прямую поверхность, обращенную к по меньшей мере одному выступающему элементу, если смотреть в плоскости, перпендикулярной направлению ширины.

При необходимости по меньшей мере один контактный элемент поджат так, чтобы упираться по меньшей мере в два выступающих элемента.

При необходимости по меньшей мере один первый контактный элемент поджат так, чтобы упираться по меньшей мере в один выступающий элемент первого вала, а по меньшей мере один второй контактный элемент поджат так, чтобы упираться по меньшей мере в один выступающий элемент второго вала.

При необходимости, разделяющее устройство содержит поджимающее средство, выполненное с возможностью поджимать контактный элемент к выступающему элементу, предпочтительно поджимающее средство содержит пружину.

При необходимости первый вал подвешен с возможностью перемещения перпендикулярно первой продольной оси, и имеется поджимающее средство, поджимающее первый вал к второму валу.

При необходимости расстояние между первой и второй продольными осями первого и второго валов составляет от 10 до 30 мм, предпочтительно от 15 до 25 мм.

При необходимости расстояние между продольными осями первого и второго валов является регулируемым. Предпочтительно, регулировка выполняется поджимающим средством.

При необходимости продольная ось второго вала является фиксированной.

При необходимости разделяющее устройство содержит первую направляющую часть, расположенную фиксировано относительно первой продольной оси первого вала, и первую направляющую поверхность для ленточного материала. Преимущественно контактный элемент образован по меньшей мере частью первой направляющей поверхности.

При необходимости разделяющее устройство содержит вторую направляющую часть, расположенную фиксировано относительно второй продольной оси второго вала, и вторую направляющую поверхность для ленточного материала. Преимущественно контактный элемент образован по меньшей ере частью второй направляющей поверхности.

При необходимости выступающий элемент является дисковидным элементом.

При необходимости выступающий элемент расположен фиксировано относительно вала.

При необходимости выступающие элементы установлены с возможностью вращения относительно вала.

При необходимости каждый из первого и второго валов снабжен множеством выступающих элементов, разнесенных друг от друга вдоль продольных осей, предпочтительно от двух до восьми выступающими элементами, наиболее предпочтительно, от четырех до шести выступающими элементами.

При необходимости каждый из первого и второго валов имеет центральную часть и периферийные части в направлении ширины, при этом расстояние между выступающими элементами больше на центральной части, чем на периферийных частях, по меньшей мере на одном из первого и второго валов, предпочтительно ка обоих из первого и второго валов. При необходимости по меньшей мере один из первого и второго валов содержит по меньшей мере первый, второй и третий выступающий элемент, при этом расстояние между первым и вторым выступающими элементами в направлении ширины вдоль вала отличается от расстояния между вторым и третьим выступающими элементами в направлении ширины вдоль этого вала. Альтернативно по меньшей мере один из первого и второго валов содержит множество выступающих элементов, расположенных вдоль вала с одинаковым расстоянием между ними.

При необходимости каждый выступающий элемент имеет максимальную радиальную протяженность от соответствующей продольной оси, и эта максимальная радиальная протяженность составляет от 5 до 50 мм, предпочтительно от 5 до 30 мм, более предпочтительно от 10 до 20 мм и наиболее предпочтительно от 12 до 18 мм.

При необходимости максимальная ширина выступающих элементов составляет от 4 до 20 мм, предпочтительно от 5 до 10 мм и наиболее предпочтительно от 6 до 8 мм.

При необходимости, радиальная длина перекрытия составляет от 2 до 40 мм, предпочтительно от 2 до 20 мм, более предпочтительно от 3 до 12 мм и наиболее предпочтительно от 4 до 10 мм.

При необходимости выступающие элементы разделяющего устройства могут иметь одинаковую максимальную радиальную протяженность и одинаковую максимальную ширину. В этом случае выступающие элементы разделяющего устройства могут быть одинаковы.

При необходимости по меньшей мере два выступающих элемента разделяющего устройства имеют разную максимальную радиальную протяженность и/или разную максимальную ширину.

При необходимости осевое расстояние между каждыми двумя выступающими элементами на одном валу больше, чем максимальная ширина каждого выступающего элемента.

Кроме того, предлагается диспенсер для ленточного материала, имеющего заранее сформированные линии отрыва, содержащий корпус, определяющий резервуар для ленточного материала, и раздаточное отверстие, при этом диспенсер содержит разделяющее устройство, описанное выше.

При необходимости диспенсер может содержать направляющий элемент, определяющий правильное натяжение и путь ленточного материала.

Диспенсер далее может содержать ленточный материал, находящийся внутри корпуса. Ленточный материал содержит заранее сформированные линии отрыва и может быть сложен Z-образно для образования стопки, или может иметь форму рулона.

Передний участок ленточного материала может поддерживаться в раздаточном пути от резервуара к раздаточному отверстию. Передний участок может проходить вверх от верхней части стопки ленточного материала или являться периферийной или центральной частью рулона.

Заранее сформированные линии отрыва могут быть линиями перфораций, образованные чередующимися перемычками и прорезями, и имеют прочность перфорации 20-80 Н/м, измеренную по стандарту SS-EN ISO 1262204:2005. Такая прочность перфорации может быть достигнута, например, используя линии перфорации, в которых отношение общей длины перемычек к общей длине перемычек+общая длина прорезей равно от 4% до 10%. Желательно формировать линии перфораций, которые достаточно прочны, чтобы обеспечит подачу ленточного материала, но достаточно слабы, чтобы обеспечить разделение листов по линиям перфорация, используя разделяющее устройство по настоящему изобретению. В этом контексте известно, что и другие параметры могут влиять на прочность линии перфораций, такие как прочность бумаги и размер, форма и распределение перемычек и прорезей. Однако считается, что вышеописанные мер полезны для специалиста при выборе подходящих линий перфораций.

Ленточный материал может быть двухслойной структурой, т.е., ленточный материал может содержать по меньшей мере первый слой ленты, разделенный на листовые изделия, определенные между разнесенными в продольном направлении линиями отрыва, проходящими поперек первого слоя ленты, и по меньшей мере второй слой ленты, разделенный на листовые изделия, определенные между разнесенными в продольном направлении линиями отрыва, проходящими поперек второго слоя ленты. Слои ленты могут быть сложены так, чтобы линии отрыва первого слоя ленты были смещены относительно линий отрыва второго слоя ленты в продольном направлении.

Далее, диспенсер моет содержать механизм подачи, т.е., двигатель для подачи ленты через диспенсер.

Другие признаки и преимущества настоящего изобретения будут очевидны из приложенной формулы и нижеследующего подробного описания. Специалистам понятно, что разные признаки настоящего изобретения можно комбинировать для создания вариантов, отличающихся от описанных ниже, не выходя за пределы объема настоящего изобретения, который определен приложенной формулой.

Краткое описание чертежей

Далее следует описание вариантов настоящего изобретения, приведенных для примера, со ссылками на приложенные чертежи, где:

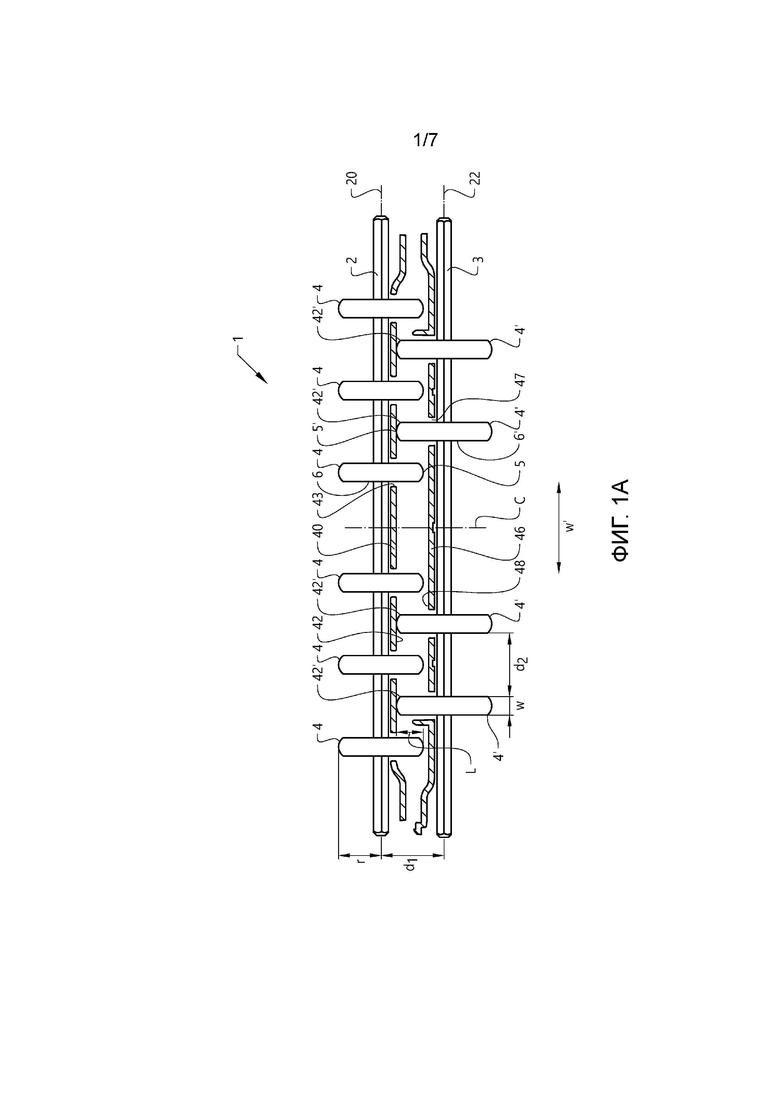

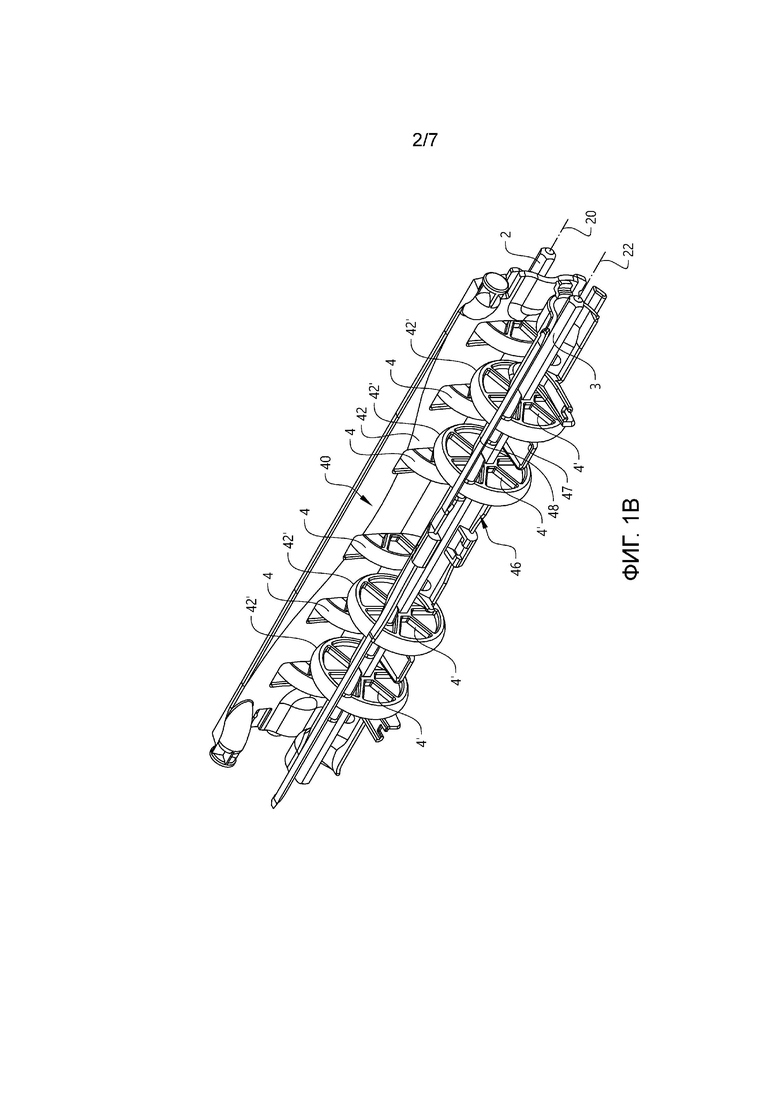

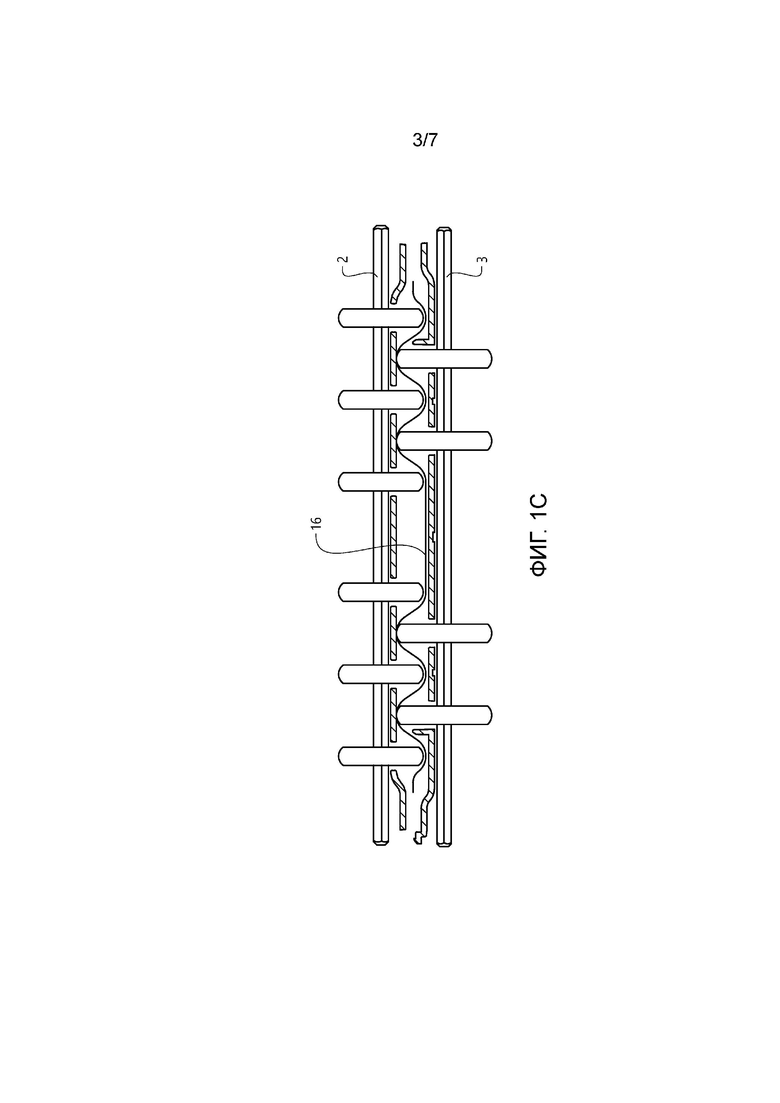

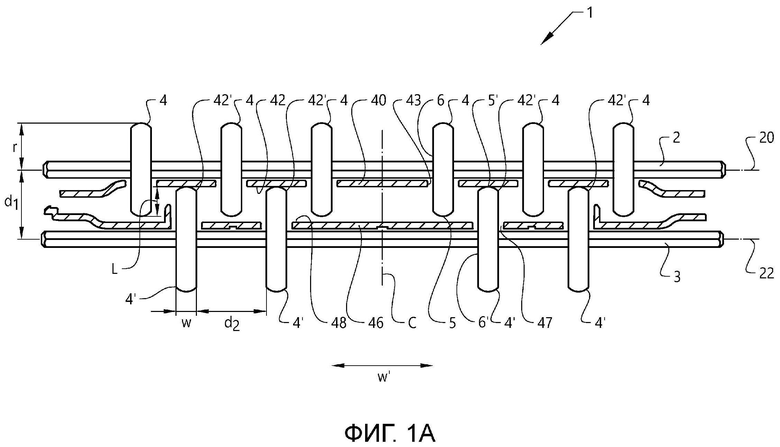

Фиг. 1a, 1b, 1c - схематический пример расположения валов, выступающих эле ментов и направляющих частей/контактного элемента в варианте разделяющего устройства по настоящему изобретению;

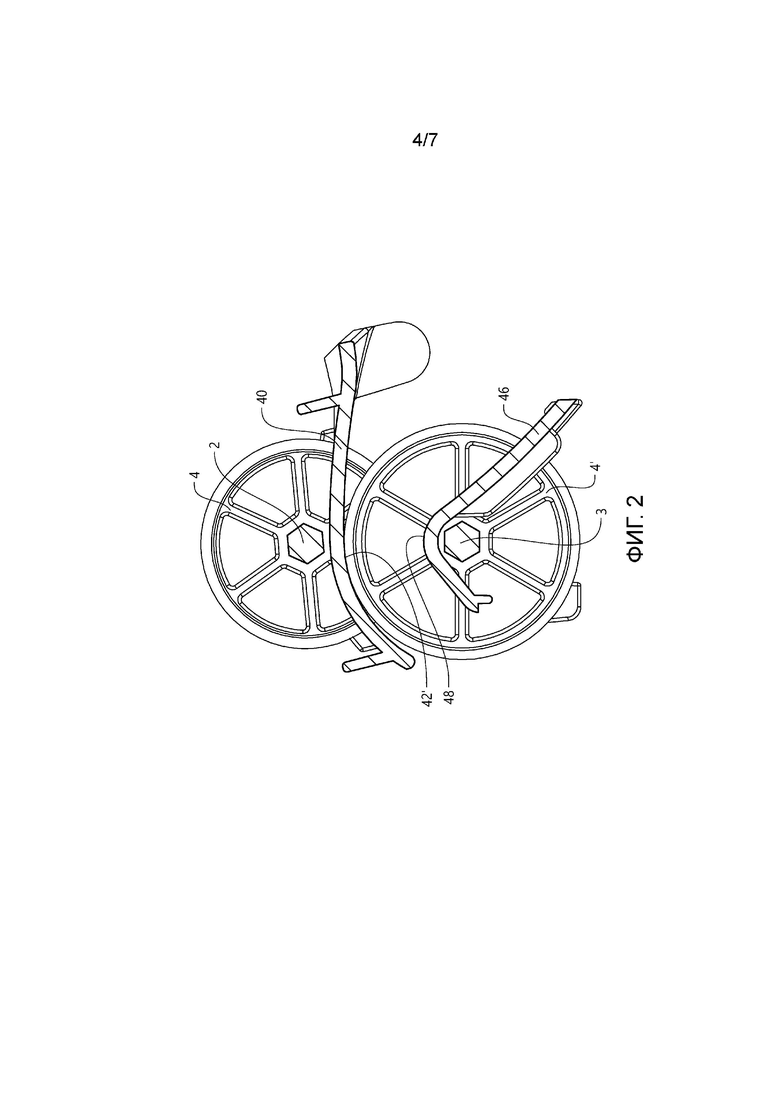

Фиг. 2 - схематическая иллюстрация конструкции по фиг. 1a-1c, если смотреть в направлении ширины;

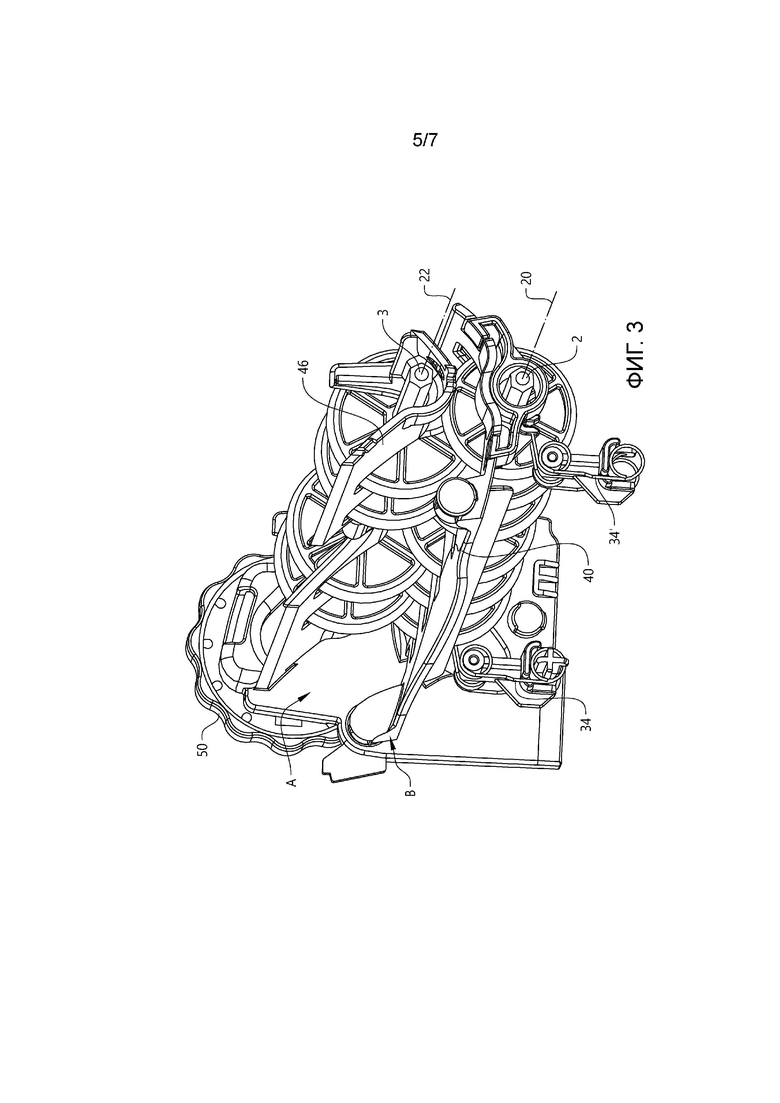

Фиг. 3 - часть варианта разделяющего устройства, иллюстрирующая подвеску конструкции по фиг. 1a-1c;

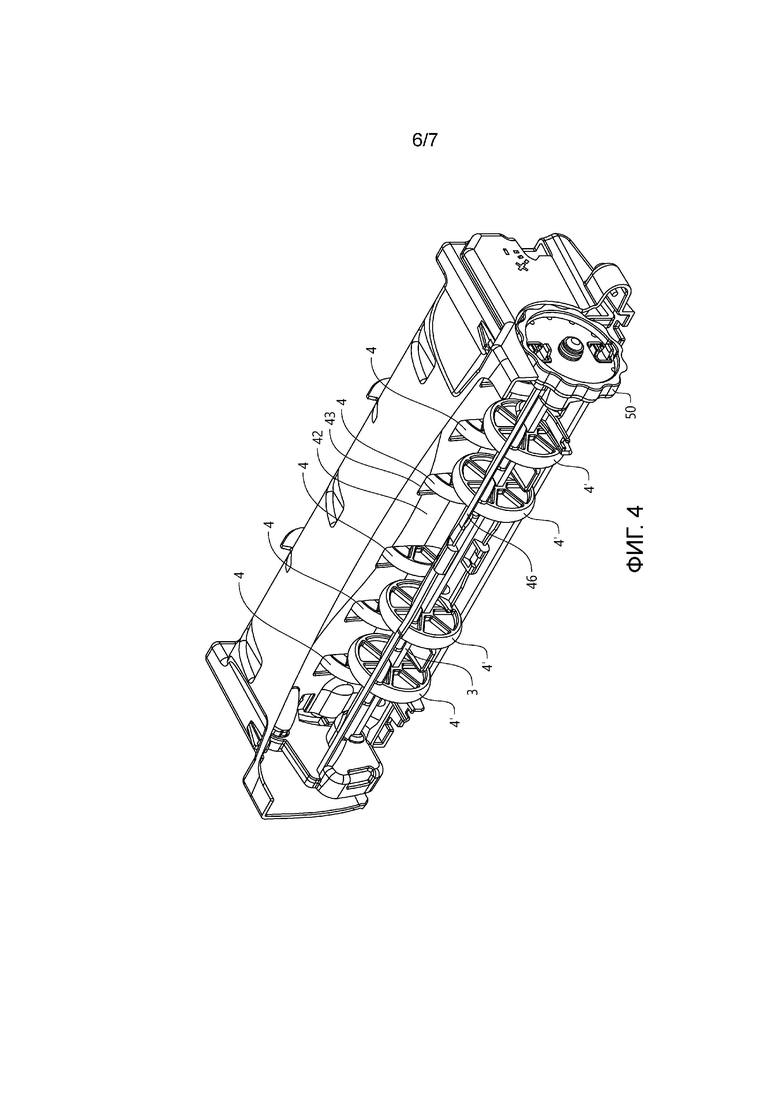

Фиг. 4 - вид в перспективе варианта по фиг. 3; и

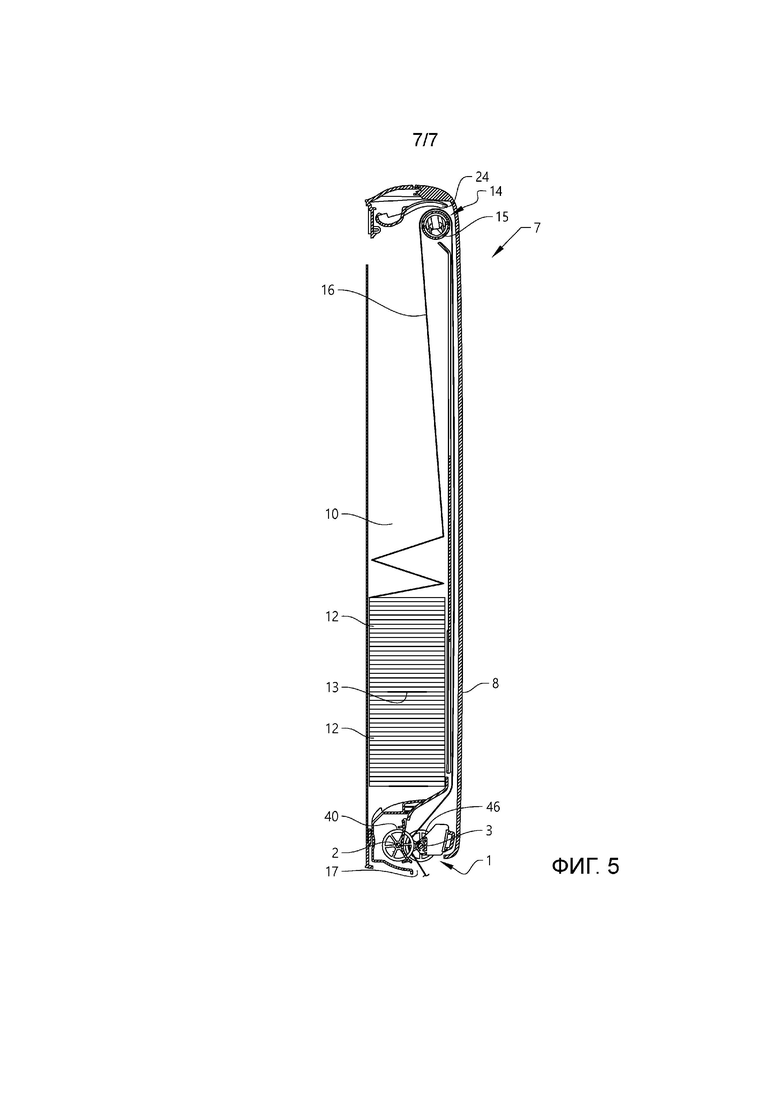

Фиг. 5 - схематический вид диспенсера, содержащего разделяющее устройство.

Подробное описание

Далее следует более полное описание настоящего изобретения со ссылками на приложенные чертежи, на которых показаны примеры. Однако изобретение не ограничено описываемыми вариантами. Раскрываемые признаки иллюстративных вариантов можно комбинировать, как легко понятно специалистам в той области, к которой относится изобретение. Для краткости и/или ясности не все ссылочные позиции показаны на чертежах. Хорошо известные функции или конструкции для краткости и/или ясности не обязательно описываются подробно.

На фиг. 1a, 1b, 1c схематически показаны варианты разделяющего устройства 1 для разделения ленточного материала 16 по заранее сформированным линиям отрыва. Разделяющее устройство 1 имеет направление W' ширины и содержит первый вал 2, имеющий первую продольную ось 20, проходящую в направлении W' ширины, по меньшей мере второй вал 3, имеющий вторую продольную ось 22, проходящую параллельно первой продольной оси 20 в направлении W' ширины. Вторая продольна ось 22 второго вала 3 расположена на расстоянии d1 от первой продольной оси 20 первого вала 2, и это расстояние d1 проходит в направлении, перпендикулярном направлению W' ширины, и первый, и второй валы 2, 3 снабжены по меньшей мере одним выступающим элементом 4, 4', отходящим перпендикулярно от соответствующей продольной оси 20, 22. Каждый выступающий элемент 4, 4' имеет максимальную ширину w в направлении ширины W', максимальную радиальную протяженность r от каждой из продольных осей 20, 22, внутреннюю часть 6, 6', расположенную рядом с соответствующей продольной осью 20, 22, и внешнюю часть 5, 5', удаленную от соответствующей продольной оси 20, 22. Выступающие элементы 4 на первом валу 2 расположены в чередующемся порядке с выступающими элементами 4' на втором валу 3. Выступающие элементы 4 на первом валу 2 частично перекрывают выступающие элементы 4' на втором валу 3 с длиной L радиального перекрытия, тем самым образую волнообразный проход для ленточного материала 16 между валами 2 и 3. На фиг. 2 более ясно показано, как выступающие элементы 4 на первом валу 2 перекрывают выступающие элементы 4' на втором валу 3 в направлении, перпендикулярном направлению W' ширины.

Благодаря наличию перекрывающихся друг с другом выступающих элементов 4, 4' противоположных первого и второго валов 2, 3, между первым и вторым валами 2, 3 сформирован волнообразный канал, сквозь который проходит ленточный материал 16, как показано на фиг. 1c. При использовании, направление ширины ленточного материала 16 проходит в направлении W' ширины разделяющего устройства 1. Находясь в волнообразном канале, ленточный материал подвергается растяжению и/или вытягиванию, что заставляет заранее сформированные линии отрыва ленточного материала 16 разрываться. Поэтому от передней части непрерывного ленточного материала можно отделить лист ленточного материала.

Следует отметить, что на фиг. 1a-1c разделяющее устройство 1 показано в рабочем положении. Это - положение, которое занимает разделяющее устройство во время использования, как показано на фиг. 1c. В некоторых вариантах разделяющее устройство 1 может быть расположено так, чтобы занимать другие положения, отличающиеся от рабочего. Например, может иметься загрузочное положение, в котором расстояние d1 между первым валом 2 и вторым валом 3 увеличивается для облегчения начальной загрузки ленточного материала в разделяющее устройство.

Кроме того, в некоторых вариантах расстояние d1 между продольными осями 20, 22 первого и второго валов 2, 3 может регулироваться между разными рабочими положениями. В этом случае длина L радиального перекрытия в волнообразном канале может быть переменной в зависимости от разных рабочих положений, которые могут выбираться для разделения разных ленточных материалов 16. Под разными ленточными материалами 16 понимаются материалы, отличающиеся друг от друга, например, материалом, прочностью и/или линиями отрыва.

Упомянутая только для примера длина L радиального перекрытия между внешними частями 5 первых и вторых выступающих элементов 4, 4' моет регулироваться между тремя фиксированными положениями первого вала 2 и может составлять прибл. 6 мм, прибл. 7 мм и прибл. 8 мм, соответственно. По существу, большая длина L радиального перекрытия требует большей силы вытягивания ленточного материала 16 из разделяющего устройства 1.

Кроме того, в некоторых вариантах первый и/или второй вал 2, 3 могут быть поджаты в рабочее положение так, чтобы допускать временное увеличение расстояния d1, чтобы допустить проход части ленточного материала 16 с толщиной, отклоняющейся от номинальной толщины ленточного материала 16. Такая конструкция является особенно преимущественной, когда ленточный материал содержит отдельные отрезки, соединенные друг с другом для образования непрерывного ленточного материала. Такие соединения могут быть образованы, например, клеевыми швами, контактной лентой или клейкой лентой. На таких соединениях толщина ленты может откланяться от номинальной из-за пространства, необходимого для соединения. Поджатое расположение валов 2, 3, как описано выше, дает преимущество, позволяя проходить таким соединениям через разделяющее устройство, не мешая его функционированию.

Максимальная ширина w и максимальная радиальная протяженность r выступающих элементов может меняться так, чтобы обеспечить надежное разделение требуемого ленточного материала. Кроме того, форма внешних частей 5, 5' выступающих элементов 4, 4' может меняться. В показанном варианте внешние части 5, 5' выступающих элементов 4, 4' изогнуты в направлении ленточного материала.

Кроме того, поверхность внешних частей 5, 5' выступающих элементов 4, 4', обращенная к ленточному материалу 16 может быть разной. В показанном варианте поверхность является по существу гладкой. Альтернативно, поверхность может быть текстурированное, например, рифленой. Первый и второй выступающие элементы 4, 4' разделяющего устройства могут быть одинаковыми. Альтернативно, в одном разделяющем устройстве 1 можно использовать два или более разных выступающих элемента 4, 4'. Выступающие элементы могут отличаться размером, формой, структурой поверхности и пр. В одном варианте первые выступающие элементы 4 могут быть одинаковыми, а вторые выступающие элементы 4' могут быть одинаковыми, но отличаться от первых выступающих элементов.

На схематических чертежах 1a и 1c первые выступающие элементы 4 первого вала 2 показаны с радиусом r немного меньшим, чем радиус r вторых выступающих элементов 4' второго вала 3. Однако следует понимать, что описание иллюстративных вариантов в равной степени относится и к варианту, в котором первые и вторые выступающие элементы 4, 4' имеют одинаковый диаметр. В этом случае требуемые контактные элементы, поджатые к выбранным первым или вторым выступающим элементам 4, 4', могут быть сформированы формой первой направляющей части 40 или второй направляющей части 46, соответственно. Для этого форма внешней поверхности 42. 48 первой и/или второй направляющей части 40, 46 и/или расстояние между направляющей частью 40, 46 и соседним валом 2, 3 могут быть разными.

В иллюстративном варианте выступающие элементы 4, 4' являются одинаковыми дисковидными элементами. В таком варианте радиус r выступающих элементов 4, 4' может быть равен прибл. 17 мм, а ширина - прибл. 6 мм. Кроме того, в этом иллюстративном варианте длина L радиального перекрытия может быть равна 10 мм.

В показанном варианте первый вал 2 несет шесть выступающих элементов 4, а второй вал 3 несет четыре выступающих элемента 4'.

В показанном варианте первые и вторые выступающие элементы 4, 4' разделены на две группы, симметрично расположенные с каждой стороны от центральной оси c, перпендикулярной направлению w' ширины. В каждой группе первый выступающий элемент 4 первого вала 2 и второй выступающий элемент 4' второго вала 3 расположен с одинаковым интервалом d2. Наименьший интервал между двумя выступающими элементами 4 двух разных групп больше, чем интервал d2 между элементами 4, 4' внутри каждой группы.

В показанном варианте первые и вторые выступающие элементы 4, 4' неподвижно закреплены на первом и втором валу 2, 3, соответственно. Для этого валы 2, 3 имеют шестигранное сечение, как показано на фиг. 2, а во внутренних частях 6, 6' первых и вторых выступающих элементов 4, 4' выполнены соответствующие шестиугольные отверстия. Соответственно, требуемое вращение первых и вторых выступающих элементов 4, 4' вокруг соответствующих продольных осей 20, 22 осуществляется при вращении первого и второго валов 2, 3 вокруг соответствующей продольной оси 29, 22.

Как было показано выше, разделяющее устройство 1 далее может содержать контактный элемент, поджатый по меньшей мере одному из первых и вторых выступающих элементов 4, 4', когда разделяющее устройство 1 находится в рабочем положении. Термин "поджат" означает, что контактный элемент находится в контакте с выступающим элементом 4, 4', когда разделяющее устройство находится в рабочем положении, и когда в разделяющем устройстве 1 нет ленточного материала.

В варианте по фиг. 1a-1c контактный элемент 42' образован первой направляющей поверхностью 42 первой направляющей части 40.

Первая направляющая часть 40 расположена так, чтобы способствовать направлению ленточного материала 16 в волнообразный канал. Первая направляющая часть 40 может находиться до и/или после волнообразного канала. Первая направляющая часть 40 будет расположена между ленточным материалом 16 в волнообразном канале и вращающимся вторым валом 3 так, чтобы препятствовать контакту между ленточным материалом 16 и валом 3. Поэтому первая направляющая часть 40 выполняет функцию направления и защиты ленточного материала 16.

Для этого первая направляющая часть 40 расположена так, чтобы проходить в направлении w' первого вала 2, по меньшей мере между двумя из первых выступающих элементов 4. В показанном варианте первая направляющая часть 40 проходит вдоль большей части, по существу вдоль всей длины первого вала 2 в направлении w' ширины Первая направляющая часть 40 проходит между всеми из первых выступающих элементов 4.

Кроме того, первая направляющая часть 40 имеет три отверстия 43, сквозь которые могут выступать первые выступающие элементы 4. Отверстия 43 сконструированы так, чтобы не мешать вращению выступающих элементов 4.

Первая направляющая часть 40 расположена так, чтобы находиться в фиксированном положении относительно первой продольной оси 20 первого вала 2. Поэтому первая направляющая часть 40 не предназначена для вращения при вращении первых или вторых выступающих элементов 4, 4'. Для этого в показанном варианте, где первый вал 2 вращается, первая направляющая часть 40 может быть, например, фиксировано подвешена на своих продольных концах, рядом с местом подвески первого вала 2.

Первая направляющая часть 40 содержит первую направляющую поверхность 42 для ленточного материала 16. Первая направляющая поверхность 42 в соответствии с вышеизложенным может проходить между по меньшей мере некоторыми выступающими элементами 4 первого вала 2. Поэтому по меньшей мере часть первой направляющей поверхности 42 будет находиться напротив вторых выступающих элементов 4' второго вала 3.

Как показано на фиг. 2, в показанном варианте внешняя поверхность 42 первой направляющей части 40 имеет криволинейную форму, противолежащую вторым выступающим элементам 4' второго вала 3. В показанном варианте первая направляющая часть 40 имеет вогнутую форму, обращенную ко вторым выступающим элементам 4' так, чтобы соответствовать по меньшей мере части круглой внешней поверхности внешней части 5' второго выступающего элемента 4'.

Согласно настоящему изобретению, первая направляющая часть 40, кроме того, поджата по меньшей мере к одному из выступающих элементов 4' второго вала 3. Поэтому, когда ленточный материал в разделяющем устройстве 1, находящемся в рабочем положении, отсутствует, как показано на фиг. 1a, первая направляющая поверхность 42 будет поджата так, чтобы прижиматься по меньшей мере к одному выступающему элементу 4' второго вала.

На фиг. 1a первая направляющая поверхность 42 находится в контакте со всеми выступающими элементами 4' второго вала 3. Это - иллюстрация того, что первая направляющая поверхность 42 поджата ко всем выступающим элементам 4' второго вала. Однако возможны и другие варианты. Например, первая направляющая поверхность 42 может быть расположена так, чтобы поджиматься только к одном или некоторым из выступающих элементов 4' второго вала 3.

Поэтому первая направляющая часть 40 образует не только направляющее средство для ленточного материала, но и контактный элемент 42' описанный ниже.

Когда разделяющее устройство 1 находится в работе (фиг 1c), на ленточный материал 16 действует некоторое давление контактного элемента 42', т.е., первой направляющей части, поджатой к ленточному материалу 16, поддерживаемому вторым выступающим элементом 4'. Не вдаваясь в теорию, считается, что повышенное трение, возникающее на части линии отрыва в ленточном материале 16, который находится в контакте с контактным элементом 42', способствует возникновению первого разрыва в линии отрыва. Остальная часть операции разделения ленточного материала 16 по линии отрыва, как считается, выполняется волнообразным каналом разделяющего устройства, как описано выше.

Благодаря формированию контактного элемента 42' с использованием первой направляющей части 40, можно повысить надежность разделяющего устройства без применения дополнительных деталей. Однако следует понимать, что возможны многочисленные альтернативные варианты. В частности, нет необходимости использовать направляющую часть 40 для формирования контактного элемента.

При необходимости и как показано в описываемом варианте, контактный элемент может иметь внешнюю поверхность 42, которая вместе в выступающим элементом 4' образует зажим. Как описано со ссылками на фиг. 2, первая направляющая поверхность 42 сформирована так, чтобы по меньшей мере частично соответствовать внешней форме внешних частей 5' выступающего элемента 4'. Соответственно, первая направляющая поверхность 42 и выступающий элемент 4' встречаются контактными поверхностями, имеющими удлинитель так, чтобы сформировать зажим. Это отличается от так называемых резаков или подобных устройств, которые могут разрезать, например, перфорации, но которые будут деструктивными и создавать риск повреждения ленточного материала 16 между линиями отрыва.

В варианте по фиг. 1a-1c далее имеется вторая направляющая часть 46, расположенная фиксировано относительно второй продольной оси 22. Вторая направляющая часть 46 соединена со вторым валом 3 и содержит вторую направляющую поверхность 48 для ленточного материала. Вторая направляющая поверхность 48 проходит между по меньшей мере некоторыми вторыми выступающими элементами 4' второго вала. Вторая направляющая поверхность 48 проходит перед выступающими элементами 4' второго вала 3 и после них.

Однако в показанном варианте вторая направляющая поверхность 48 не поджата к по меньшей мере одному выступающему элементу 4 первого вала 2 в рабочем положении, показанном на фиг. 1a-1c. Однако легко можно представить альтернативный вариант, в котором вторая направляющая поверхность 48 расположена так, чтобы по меньшей мере ее часть являлась контактным элементом, поджатым по меньшей мере к одному выступающему элементу 4 первого вала 2.

Вторая направляющая часть 46 имеет несколько сходных признаков с первой направляющей частью 40. Например, вторая направляющая часть 46 имеет отверстия 47, сквозь которые могут проходить вторые выступающие элементы 4' второго вала 3. Вторя направляющая поверхность 46 образует выпуклую внешнюю поверхность 48, обращенную к первым выступающим элементам 4, как можно понять из фиг. 2. Однако такая выпуклая внешняя поверхность 48 является другим вариантом формирования контактного элемента, поджатого к первым выступающим элементам 4 первого вала. Такая выпуклая внешняя поверхность может формировать зажим вместе с круглой внешней часть 5 первого выступающего элемента 4.

В частности, предлагается вариант, сходный по конструкции описанному со ссылками на фиг. 1a-1c и 2, но в котором первая направляющая часть образует контактный элемент, поджатый только ко второму и пятому из первых выступающих элементов первого вала, если считать слева на фиг. 1b, и в котором вторая направляющая часть образует контактный элемент, поджатый только ко второму и третьему из вторых контактных элементов второго вала.

По существу, когда первые и вторые выступающие элементы 4, 4' разделены на две группы с каждой стороны от центральной оси c, как описано выше, может быть желательно снабдить каждую группу по меньшей мере одним контактным элементом, поджатым по меньшей мере к одному выступающему элементу 4, 4' в этой группе.

Кроме того, когда первые и вторые выступающие элементы 4 4' разделены на две симметричные группы с каждой стороны от центральной оси c, может быть желательно снабдить каждую группу по меньшей мере одним контактным элементом, поджатым по меньшей мере к одному выступающему элементу 4, 4' так, чтобы этот элемент не являлся крайним в этой группе в направлении w' ширины.

Ввиду вышеизложенного следует понимать, что поджимание первой направляющей части 40 (или, в других вариантах, второй направляющей части 46) для обеспечения поджимания контактного элемента по меньшей мере к одному выступающему элементу 4, 4', может осуществляться отдельным поджимающим элементом, например, пружиной, например, соединенной с подвеской продольных концов первой направляющей части 40 в разделяющем устройстве 1.

Далее следует описание поджимания со ссылками на фиг. 3 и 4. В показанном варианте подвеска продольных концов первого и второго валов 2, 3 и первой и второй направляющих частей 40, 46, разделена на группы.

Второй вал 3 и вторая направляющая часть 46 расположены на фиксированной боковой части A. Второй вал 3 установлен с возможностью вращения на фиксированной боковой части A разделяющего устройства 1. Кроме того, в этом варианте, со вторым валом 3 соединено подающее колесо 50, чтобы обеспечить возможность ручного вращения второго вала 3. Вторая направляющая часть 46 фиксировано закреплена на фиксированной боковой части A разделяющего устройства 1.

Первый вал 2 и первая направляющая часть 40 расположены на поворотной боковой части B, выполненной с возможностью поворота относительно фиксированной боковой части A разделяющего устройства. Поэтому первый вал 2 установлен с возможностью вращения, а первая направляющая часть 40 фиксировано установлена на поворотной боковой части B.

Как показано на фиг. 3, поворотная часть B, несущая второй вал 2 и первую направляющую часть 40, поджата к фиксированной боковой части A поджимающими элементами 34, 34', которые являются двумя пружинными элементами. Поэтому, в рабочем положении поджимающие элементы 34, 34' поджимают поворотную боковую часть B к фиксированной боковой части A. Соответственно, поджимающие элементы 34, 34' поджимают первый вал 2 и первую направляющую часть 40 ко второму валу и второй направляющей части 46.

В этом варианте поджимание, таким образом, будет эффективным и для адаптации разделяющего устройства к меняющейся толщине ленточного материала, например, в результате соединений в ленточном материале, проходящем через разделяющее устройство, и для поджимания контактного элемента (первой направляющей части 40) к вторым выступающим элементам 4' второго вала в направлении, перпендикулярном ширине разделяющего устройства 1. Соответственно, изготовление разделяющего устройства 1 упрощается за счет сокращения количества деталей.

Кроме того, боковая часть B, установленная с возможностью поворота относительно фиксированной боковой части A, позволяет создавать варианты, в которой боковая часть B может поворачиваться в направлении от боковой части A для формирования, например, загрузочного положения диспенсера.

Преимущественно, приведение первого и второго валов 2, 3 во вращение может осуществляться зубчатым колесом, предпочтительно, обеспечивающим синхронное вращение первого и второго валов 2, 3.

На фиг. 5 схематически показан диспенсер 7 с разделяющим устройством 1. Диспенсер 7 имеет внешнюю переднюю стенку 8, две внешние боковые стенки и корпус 10. Корпус 10 предназначен для хранения запаса ленточного материала 16 в форме пакета или стопки непрерывного отрезка сложенной гармошкой ленты полотенец из бумаги санитарно-гигиенического назначения или нетканого материала, содержащего пачки 12 непрерывного отрезка сложенной гармошкой ленты полотенец из бумаги санитарно-гигиенического назначения или нетканого материала. Таким образом, корпус 10 определяет резервуар для ленточного материала. Пачки 12 содержат соединительное средство 13, расположенное между пачками. Диспенсер 7 содержит направляющий элемент 14 в форме изогнутой пластины 24, которая проходит над сегментом элемента 15, поддерживающего ленту. По меньшей мере одна лента 16 расположена так, чтобы подаваться через направляющий элемент 14, когда диспенсер 7 находится в рабочем положении, и по меньшей мере одна часть направляющего элемента 14 расположена так, чтобы плотно прилегать к ленте 16. Направляющий элемент 14, таким образом, удерживает по меньшей мере одну ленту 16 на месте на поддерживающем элементе 15 так, чтобы она не двигалась назад и в стороны при использовании диспенсера, или в случае разрыва ленты.

После направляющего элемента 14 расположено разделяющее устройство 1, описанное выше. Разделяющее устройство 1 воздействует на ленточный материал 16 и позволяет разделять ленточный материал по линиям отрыва. Разделяющее устройство 1, показанное на фиг. 5, выполнено так, что оба вала 2, 3 расположены внутри корпуса 10. Одна из продольных осей 20, 22 также может быть расположена во внешней передней стенке 8 так, чтобы, когда внешнюю переднюю стенку открывают, открывалось бы и разделяющее устройство 1.

Диспенсер 7, показанный на фиг. 5, содержит стопку сложенных совместно лент 16, и диспенсер 7 выполнен так, что стопку сложенных совместно лент в корпусе 10 нужно поднять, чтобы поместить новую пачку 12 ленточного материала в корпус 10 под уже имеющуюся стопку, чтобы заправить диспенсер 7. Пачки 12 сложенных лент в диспенсере 7 могут быть соединены соединяющим средством 13 например, клеем, клейкой лентой и/или механическими соединителями, такими как застежка "липучка", находящимся сверху и/или снизу каждой загружаемой стопки. Лента 16 подается в корпусе 10 вверх, огибает поддерживающий элемент 15, расположенный в верхней части диспенсера 7, и проходит вниз к разделяющему устройство 1 и раздаточному отверстию 17.

Диспенсер 7 можно установить на любой подходящий объект, например, на стену, любым подходящим способом. При необходимости в некоторых вариантах диспенсер может быть выполнен как свободно стоящее устройство. Кроме того, корпус 10 диспенсера по настоящему изобретению не обязательно содержит всю ленту 16, которую нужно раздавать. По меньшей мере одна лента 16 может храниться вне корпуса 10 и просто подаваться через корпус 10, когда диспенсер находится в работе.

Хотя настоящее изобретение было описано со ссылками на разные варианты, специалистам понятно, что в них могут быть внесены изменения, не выходящие за пределы объема изобретения. Настоящее подробное описание должно считаться иллюстративным, а приложенная формула, содержащая все эквиваленты, предназначена для определения объема изобретения.

Как понятно специалистам, описанные выше иллюстративные варианты можно комбинировать. Хотя изобретение было описано со ссылками на иллюстративные варианты, специалистам понятны различные многочисленные изменения, модификации и замены. Например, второй вал 3 может быть поджат к первому валу 2, вместо того чтобы поджимать первый вал 2 ко второму валу 3, или в дополнение к поджатию первого вала 2 ко второму валу 3.

Первый и/или второй вал 2, 3 могут содержать отдельные участки валов, выровненные с соответствующей первой и второй продольными осями 20, 22. Возможны различные варианты формирования контактного элемента.

В настоящем описании термин "содержащий" или "содержит" является открытым и включает один или более из указанных признаков, этапов, компонентов или функций, но не исключает наличия или добавления одного или более из других признаков, этапов, компонентов, функций или их групп.

Предложено разделяющее устройство (1) для разделения ленточного материала, имеющего ширину (W) ленты, по заранее сформированным линиям отрыва, при этом разделяющее устройство имеет направление (W') ширины и содержит по меньшей мере первый вал (2) и по меньшей мере второй вал (3), проходящие параллельно вдоль соответственно первой продольной оси (20) и второй продольной оси (22) в направлении (W') ширины. При этом вторая продольная ось (22) расположена на расстоянии (d1) от первой продольной оси (20) в направлении, перпендикулярном направлению (W') ширины. Разделяющее устройство содержит по меньшей мере один первый выступающий элемент (4), отходящий перпендикулярно от первого вала (2) и выполненный с возможностью вращения вокруг первой продольной оси (20), по меньшей мере один второй вступающий элемент (4'), отходящий перпендикулярно от второго вала (3) и выполненный с возможностью вращения вокруг второй оси (22). В рабочем положении разделяющего устройства (1) первый и второй выступающие элементы (4, 4') расположены в чередующемся порядке так, что выступающий элемент (4) первого вала (2) частично перекрывается с выступающим элементом (4') второго вала (3) с радиальной длиной (L) перекрытия в направлении, перпендикулярном валам (2, 3), образуя волнообразный канал для ленточного материала. Устройство содержит по меньшей мере один контактный элемент (42'), поджатый к по меньшей мере одному из первого и второго выступающих элементов (4, 4') в направлении, перпендикулярном первой или второй оси (20, 22), вокруг которой этот по меньшей мере один выступающий элемент (4, 4') имеет возможность вращаться. 2 н. и 26 з.п. ф-лы, 5 ил.

1. Разделяющее устройство (1) для разделения ленточного материала, имеющего ширину (W) ленты, по заранее сформированным линиям отрыва, при этом разделяющее устройство имеет направление (W') ширины и содержит по меньшей мере первый вал (2), проходящий вдоль первой продольной оси (20) в направлении (W') ширины, и по меньшей мере второй вал (3), проходящий вдоль второй продольной оси (22) параллельно первому валу (2), при этом вторая продольная ось (22) расположена на расстоянии (d1) от первой продольной оси (20) в направлении, перпендикулярном направлению (W') ширины, при этом разделяющее устройство далее содержит:

по меньшей мере один первый выступающий элемент (4), отходящий перпендикулярно от первого вала (2) и выполненный с возможностью вращения вокруг первой продольной оси (20),

по меньшей мере один второй вступающий элемент (4'), отходящий перпендикулярно от второго вала (3) и выполненный с возможностью вращения вокруг второй оси (22),

в котором в рабочем положении разделяющего устройства (1) первый и второй выступающие элементы (4, 4') расположены в чередующемся порядке так, что выступающий элемент (4) первого вала (2) частично перекрывается с выступающим элементом (4') второго вала (3) с радиальной длиной (L) перекрытия в направлении, перпендикулярном валам (2, 3), таким образом образуя волнообразный канал для ленточного материала между валами (2, 3) так, что ширина (W) ленты проходит в направлении (W') ширины, отличающееся тем, что

по меньшей мере один контактный элемент (42') поджат к по меньшей мере одному из первого и второго выступающих элементов (4, 4') в направлении, перпендикулярном первой или второй оси (20, 22), вокруг которой этот по меньшей мере один выступающий элемент (4, 4') имеет возможность вращаться.

2. Устройство по п. 1, в котором контактный элемент (42') расположен так, чтобы не вращаться вокруг первой и/или второй продольной оси (20, 22).

3. Устройство по п. 1 или 2, в котором контактный элемент (42') расположен в соединении с первой или второй продольной осью (20, 22) напротив по меньшей мере одного выступающего элемента.

4. Устройство по любому из предшествующих пунктов, в котором контактный элемент (42') расположен так, чтобы находиться в фиксированном положении относительно первой продольной оси (20) первого вала (2), когда он поджат к выступающему элементу (4') второго вала (3).

5. Устройство по любому из предшествующих пунктов, в котором контактный элемент (42') расположен так, чтобы находиться в фиксированном положении относительно второй продольной оси (22) второго вала (3) когда он поджат к выступающему элементу (4) первого вала (2).

6. Устройство по любому из предшествующих пунктов, в котором контактный элемент (42') содержит внешнюю поверхность, которая вместе с выступающим элементом (4, 4') образует зажим.

7. Устройство по любому из предшествующих пунктов, в котором по меньшей мере один контактный элемент (42') образует вогнутую внешнюю поверхность, обращенную по меньшей мере к одному выступающему элементу (4, 4'), если смотреть в плоскости, перпендикулярной направлению ширины (W').

8. Устройство по любому из предшествующих пунктов, в котором по меньшей мере один контактный элемент образует выпуклую внешнюю поверхность, направленную по меньшей мере к одному выступающему элементу (4, 4'), если смотреть в плоскости, перпендикулярной направлению ширины (W').

9. Устройство по любому из предшествующих пунктов, в котором по меньшей мере один контактный элемент (42, 48) образует прямую внешнюю поверхность, обращенную по меньшей мере к одному выступающему элементу, если смотреть в плоскости, перпендикулярной направлению (W') ширины.

10. Устройство по любому из предшествующих пунктов, в котором по меньшей мере один контактный элемент (42') поджат по меньшей мере к двум выступающим элементам (4, 4').

11. Устройство по любому из предшествующих пунктов, в котором по меньшей мере один первый контактный элемент поджат к по меньшей мере одному выступающему элементу (4) первого вала, и по меньшей мере один второй контактный элемент (42') поджат к по меньшей мере одному выступающему элементу (4') второго вала (3).

12. Устройство по любому из предшествующих пунктов, содержащее поджимающее средство (34, 34'), расположенное для поджимания контактного элемента (42') к выступающему элементу (4, 4'), предпочтительно поджимающее средство (34, 34') содержит пружину.

13. Устройство по п. 12, в котором первый вал (2) подвешен с возможностью движения перпендикулярно первой продольной оси (20), и в котором поджимающее средство (34, 34') расположено так, чтобы поджимать первый вал (2) к второму валу (3).

14. Устройство по п. 13, в котором продольная ось второго вала (3) неподвижна.

15. Устройство по любому из предшествующих пунктов, содержащее первую направляющую часть (40), фиксировано закрепленную относительно первой продольной оси (20) первого вала (2) и содержащую первую направляющую поверхность (42) для ленточного материала.

16. Устройство по п. 15, в котором контактный элемент (42') образован по меньшей мере частью первой направляющей поверхности (42).

17. Устройство по любому из предшествующих пунктов, содержащее вторую направляющую часть (46), фиксировано закрепленную относительно второй продольной оси (22) второго вала (3) и содержащую вторую направляющую поверхность (48) для ленточного материала.

18. Устройство по п. 17, в котором контактный элемент образован по меньшей мере частью второй направляющей поверхности (48).

19. Устройство по любому из предшествующих пунктов, в котором выступающие элементы (4, 4') являются дисковидными элементами.

20. Устройство по любому из предшествующих пунктов, в котором выступающие элементы (4, 4') установлены фиксировано относительно валов (2,3), соответственно.

21. Устройство по любому из предшествующих пунктов, в котором выступающие элементы (4, 4') установлены с возможностью вращения относительно валов (2, 3).

22. Устройство по любому из предшествующих пунктов, в котором каждый из первого и второго валов (2, 3) снабжен множеством выступающих элементов (4, 4'), разнесенных вдоль продольных осей (20, 22), предпочтительно от двух до восьми выступающих элементов (4, 4'), наиболее предпочтительно от четырех до шести выступающих элементов (4, 4').

23. Устройство по п. 22, в котором каждый из первого и второго валов (2, 3) имеет центральную часть и периферийные части в направлении (W') ширины, и в котором интервал между выступающими элементами (4, 4') больше на центральном участке, чем на периферийных участках, по меньшей мере на одном из первого и второго валов (2, 3), предпочтительно, и на первом, и на втором валу (2, 3).

24. Устройство по любому из предшествующих пунктов, в котором каждый выступающий элемент (4, 4') имеет максимальную радиальную протяженность от соответствующей продольной оси (20, 22), равную 5-50 мм, предпочтительно, 5-30 мм, более предпочтительно 10-20 мм, или наиболее предпочтительно, 12-18 мм.

25. Устройство по любому из предшествующих пунктов, в котором максимальная ширина выступающих элементов (4, 4') равна 4-20 мм, предпочтительно 5-10 мм, наиболее предпочтительно 6-8 мм.

26. Устройство по любому из предшествующих пунктов, в котором длина (L) радиального перекрытия равна 2-40 мм, предпочтительно 2-20 мм, более предпочтительно 3-12 мм, или наиболее предпочтительно 4-10 мм.

27. Диспенсер для ленточного материала, содержащего заранее сформированные линии отрыва, содержащий корпус (10), определяющий резервуар (70) для ленточного материала, и раздаточное отверстие (17),

отличающийся тем, что содержит разделяющее устройство (1) по любому из пп. 1-26.

28. Диспенсер по п. 27, содержащий направляющий элемент 14, определяющий правильное натяжение и путь ленточного материала.

| US 2015297042 A1, 22.10.2015 | |||

| WO 2014065738 A1, 01.05.2014 | |||

| US 5653439 A, 05.08.1997 | |||

| US 2015150423 A1, 04.06.2015 | |||

| WO 2011149392 A1, 01.12.2011. |

Авторы

Даты

2020-08-13—Публикация

2017-09-01—Подача