Изобретение относится к нефтедобывающей промышленности, в частности к способу ремонта добывающей скважины при потере герметичности эксплуатационной колонны, в частности при условии высокой удельной приемистости нарушения.

Известен способ восстановления герметичности эксплуатационных колонн, включающий приготовление и закачку в скважину тампонирующих смесей, в том числе цементного раствора, их продавку за колонну в интервал негерметичности эксплуатационной колонны (RU № 2116432, опубл. 27.07.1998).

Также известен способ герметизации эксплуатационной колонны скважины, включающий закачивание в интервал негерметичности тампонажного состава на основе синтетической смолы (RU № 2381347, опубл. 10.02.2010). Закачивание тампонажного состава производят через термоизолированные трубы, после чего спускают термоизолированные трубы ниже интервала негерметичности эксплуатационной колонны, вымывают остатки тампонажного состава из эксплуатационной колонны и создают циркуляцию по межтрубному пространству и термоизолированным трубам разогретой технической воды с обеспечением подогрева последней на поверхности.

Недостатки данных способов:

- во-первых, закачка тампонажных смесей (состав на основе цемента и синтетической смолы) обеспечивает недостаточное восстановление герметичности эксплуатационной колонны, поэтому при повышенной приемистости интервала нарушения эксплуатационной колонны скважины успешность изоляционных работ не превышает 20%;

- во-вторых, высокие затраты на цемент, а также длительность реализации способа, связанная с приготовлением цементного раствора, его закачкой в скважину и продавкой в интервал негерметичности эксплуатационной колонны с последующим ожиданием затвердевания тампонажного раствора и смесей.

Известен способ герметизации эксплуатационной колонны, включающий спуск в эксплуатационную колонну скважины двух пакеров, соединенных между собой трубой, на посадочном инструменте, их посадку в эксплуатационной колонне выше и ниже интервала негерметичности с последующим извлечением посадочного инструмента (RU № 2509873, опубл. 20.03.2014). До возникновения негерметичности эксплуатационной колонны отбором проб производят анализ химического состава пластовой жидкости, затем на устье скважины собирают следующую компоновку снизу-вверх: нижний пакер, труба, верхний пакер, левый переводник, разделительный клапан, производят спуск компоновки на посадочном инструменте в интервал негерметичности эксплуатационной колонны, далее производят посадку пакеров, затем приводят в действие разделительный клапан, который гидравлически разделяет компоновку от посадочного инструмента и сообщает внутренние пространства посадочного инструмента с межколонным пространством скважины выше верхнего пакера, затем свабированием по посадочному инструменту снижают уровень жидкости в скважине над верхним пакером и определяют герметичность посадки верхнего пакера, при негерметичной посадке верхнего пакера срывают пакеры и извлекают всю компоновку на ревизию, после чего повторяют вышеописанные операции до герметичной посадки верхнего пакера, при герметичной посадке верхнего пакера вращают по часовой стрелке посадочный инструмент с устья скважины и отворачивают посадочный инструмент с разделительным клапаном и левым переводником, извлекают посадочный инструмент с разделительным клапаном и левым переводником из эксплуатационной колонны на поверхность, запускают скважину в эксплуатацию и отбором проб производят повторный анализ химического состава пластовой жидкости, сопоставлением результатов анализов химического состава пластовой жидкости в начальной и повторной пробах определяют герметичность посадки нижнего пакера, при негерметичной посадке нижнего пакера выполняют повторную герметизацию эксплуатационной колонны, как описано выше, от спуска компоновки в интервал негерметичности эксплуатационной колонны до определения герметичности посадки нижнего пакера.

Недостатки способа:

- во-первых, низкая вероятность герметичной поочередной посадки пакеров за одну спуско-подъемную операцию (СПО), в связи с чем для достижения герметичной посадки пакеров необходимо проводить несколько СПО;

- во-вторых, невозможность эксплуатации скважины, т.е. невозможна добыча продукции из скважины сразу после герметизации эксплуатационной колонны, так как для этого необходимо спустить лифтовую колонну труб с насосом;

- в-третьих, сокращение межремонтного периода эксплуатации скважины, связанное с высокой вероятностью разгерметизации эксплуатационной колонны в процессе эксплуатации скважины, так как герметизацию обеспечивают два пакера. Кроме того, при разгерметизации пакера(ов) необходимо извлекать насосное оборудование;

- в-четвёртых, затраты на подготовительные работы перед герметизацией эксплуатационной колонны, связанные с шаблонированием эксплуатационной колонны и зачисткой в эксплуатационной колонне места посадки пакеров;

- в-пятых, длительность процесса герметизации эксплуатационной колонны, связанная с одновременной посадкой двух пакеров, поочередной проверкой их на герметичность, а также работами по определению герметичности нижнего пакера (отбор проб пластовой жидкости перед проведением герметизации эксплуатационной колонны и после нее и проведение анализа химического состава пластовой жидкости).

Наиболее близким по технической сущности и достигаемому результату является способ герметизации эксплуатационной колонны, включающий выявление интервала нарушения эксплуатационной колонны, спуск в эксплуатационную колонну колонны лифтовых труб с замковой опорой вставного штангового глубинного насоса – ШГН, оснащённой снизу вверх заглушкой, перфорированным патрубком и пакером, посадку пакера в эксплуатационной колонне ниже интервала её нарушения, спуск в лифтовую колонну труб плунжера ШГН на колонне штанг, посадку плунжера ШГН в замковой опоре и запуск ШГН в работу (RU № 2670816, опубл. 25.10.2018). Спуск в эксплуатационную колонну скважины пакера на посадочном инструменте с последующим извлечением посадочного инструмента. На устье скважины собирают компоновку снизу вверх: заглушенный снизу контейнер с твердым реагентом, перфорированный патрубок, пакер, разъединительное устройство, механический скребок, шаблон, посадочный инструмент, производят спуск компоновки на посадочном инструменте в эксплуатационную колонну с шаблонированием эксплуатационной колонны до глубины на 50 м ниже интервала посадки пакера, после чего механическим скребком производят зачистку внутренних стенок эксплуатационной колонны на 15 м выше и на 15 м ниже интервала посадки пакера, после чего размещают пакер так, чтобы он располагался в интервале посадки ниже интервала нарушения эксплуатационной колонны, но выше продуктивного пласта, производят посадку пакера и определяют герметичность посадки пакера закачкой в продуктивный пласт жидкости до его насыщения с последующим снятием кривой восстановления уровня жидкости в затрубном пространстве, после чего отстыковывают разъединительное устройство и извлекают из эксплуатационной колонны ниппель разъединительного устройства, скребок, шаблон и посадочный инструмент, затем на устье скважины собирают и спускают в эксплуатационную колонну компоновку снизу вверх: ниппель разъединительного устройства, опрессовочное седло, колонну лифтовых труб с замковой опорой вставного штангового глубинного насоса - ШГН, причем лифтовую колонну труб спускают до глубины, не доходя 2 м до корпуса разъединительного устройства, сбрасывают шарик в колонну лифтовых труб и опрессовывают колонну лифтовых труб на 9,0 МПа, затем обратной промывкой подачей жидкости в затрубное пространство вымывают шарик из колонны лифтовых труб, доспускают колонну лифтовых труб и производят стыковку ниппеля в корпусе разъединительного устройства, с устья скважины спускают в лифтовую колонну труб плунжер ШГН на колонне штанг, производят посадку плунжера ШГН в замковой опоре и запускают ШГН в работу.

Недостатки способа:

- во-первых, низкое качество герметизации, а следовательно ремонта эксплуатационной колонны добывающей скважины при условии высокой удельной приемистости g>1,5 м3/(чМПа) нарушения. Так как при данном условии отсечение этого нарушения установкой пакера в эксплуатационной колонне имеет краткосрочный эффект и приводит к необходимости повторного ремонта эксплуатационной колонны добывающей скважины;

- во-вторых, низкая надёжность ремонта (герметизации нарушения) в эксплуатационной колонне, связанная с невозможностью определить герметичность посадки пакера снятием кривой восстановления уровня жидкости в затрубном пространстве, так как при наличии нарушения в эксплуатационной колонне уровень жидкости в затрубном пространстве может подняться как через негерметичный пакер, так и через незагерметизированное нарушение эксплуатационной колонны;

- в-третьих, высокая вероятность возникновения прихвата компоновки в скважине. Это обусловлено тем, что в составе компоновки на посадочном инструменте спускается заглушенный снизу контейнер с твердым реагентом, перфорированный патрубок, пакер, разъединительное устройство, механический скребок, шаблон. В процессе шаблонирования и/или скребкования интервала посадки пакера в эксплуатационной колонне высока вероятность прихвата пакера в эксплуатационной колонне скважины и, как следствие, всей компоновки. В результате, в скважине создается аварийная ситуация, ликвидация которой кратно дороже ремонта самой эксплуатационной колонны скважины;

- в-четвёртых, сложная технология ремонта эксплуатационной колонны добывающей скважины с применением пакера, связанная с проведением двух спуско-подъёмных операций с колоннами труб: посадочного инструмента и лифтовой колонны труб, обратной промывки, стыковки разъединительного устройства и т.д.

Техническими задачами изобретения являются повышение качества и надежности ремонта эксплуатационной колонны добывающей скважины, а также исключение возникновения аварийной ситуации в скважине и упрощение технологии ремонта эксплуатационной колонны добывающей скважины с применением пакера.

Поставленные технические задачи решаются способом ремонта эксплуатационной колонны добывающей скважины, включающим выявление интервала нарушения эксплуатационной колонны, спуск в эксплуатационную колонну колонны лифтовых труб с замковой опорой вставного штангового глубинного насоса – ШГН, оснащённой снизу вверх заглушкой, перфорированным патрубком и пакером, посадку пакера в эксплуатационной колонне ниже интервала её нарушения, спуск в лифтовую колонну труб плунжера ШГН на колонне штанг, посадку плунжера ШГН в замковой опоре и запуск ШГН в работу.

Новым является то, что после выявления интервала нарушения определяют удельную приемистость нарушения эксплуатационной колонны, если удельная приемистости нарушения g < 0,5 м3/(чМПа), то производят предварительное дренирование нарушения кислотой в объёме 1,5 м3 до достижения удельной приемистости g > 0,5 м3/(чМПа), затем производят тампонирование нарушения в эксплуатационной колонне, после тампонирования определяют приток жидкости из нарушения снижением уровня в эксплуатационной колонне,

если приток жидкости из нарушения эксплуатационной колонны отсутствует, то оснащают её насосным оборудованием и запускают добывающую скважину в эксплуатацию, а если приток жидкости из нарушения эксплуатационной колонны составляет не более 10% от дебита и это позволяет рентабельно эксплуатировать добывающую скважину, то на устье добывающей скважины собирают компоновку снизу вверх: заглушка, перфорированный патрубок, пакер, колонна лифтовых труб с замковой опорой вставного ШГН, спускают компоновку в эксплуатационную колонну, производят посадку пакера в эксплуатационной колонне ниже её нарушения, но выше продуктивного пласта, проверяют герметичность посадки пакера закачкой технологической жидкости по лифтовой колонне труб, не превышая допустимое давление на пласт, если пакер посажен герметично, то спускают вставной ШГН в колонну лифтовых труб и сажают его в замковую опору колонны лифтовых труб, после чего запускают вставной ШГН в работу, если пакер не герметичен, то производят перепосадку пакера с последующей проверкой его герметичности, если приток жидкости из нарушения эксплуатационной колонны составляет более 10% и превышает величину рентабельной эксплуатации добывающей скважины, то тампонирование повторяют до снижения притока жидкости из нарушения не более 10% и достижения рентабельной эксплуатации добывающей скважины.

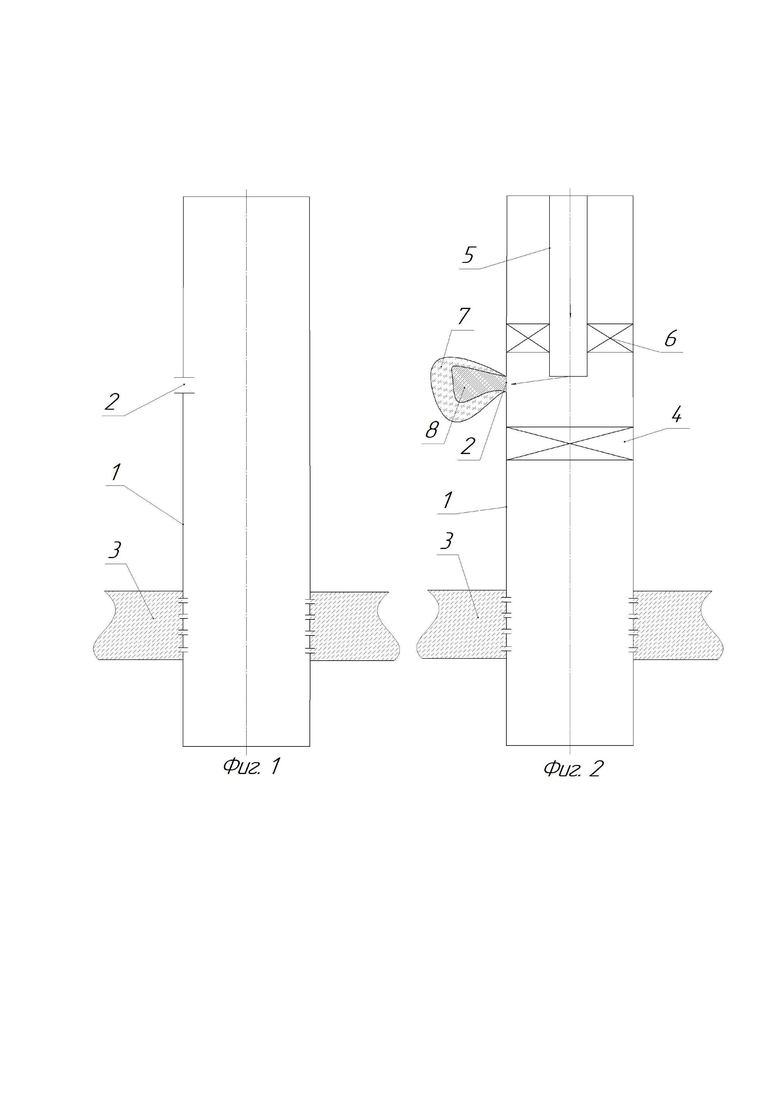

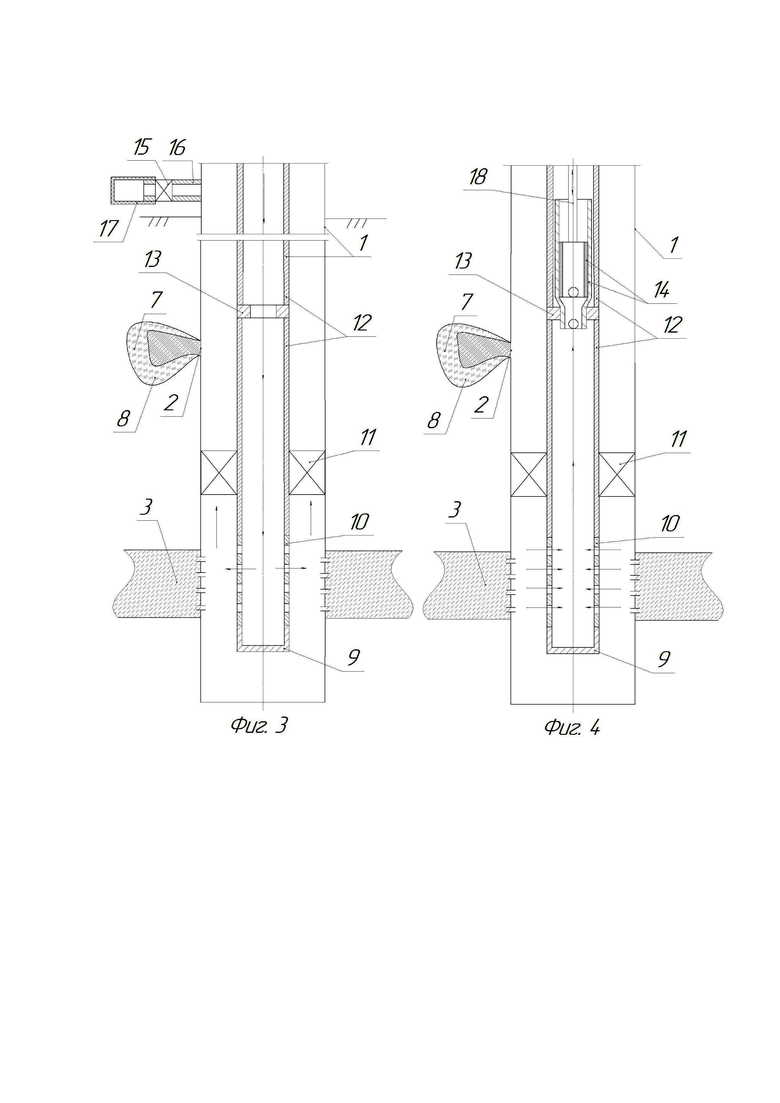

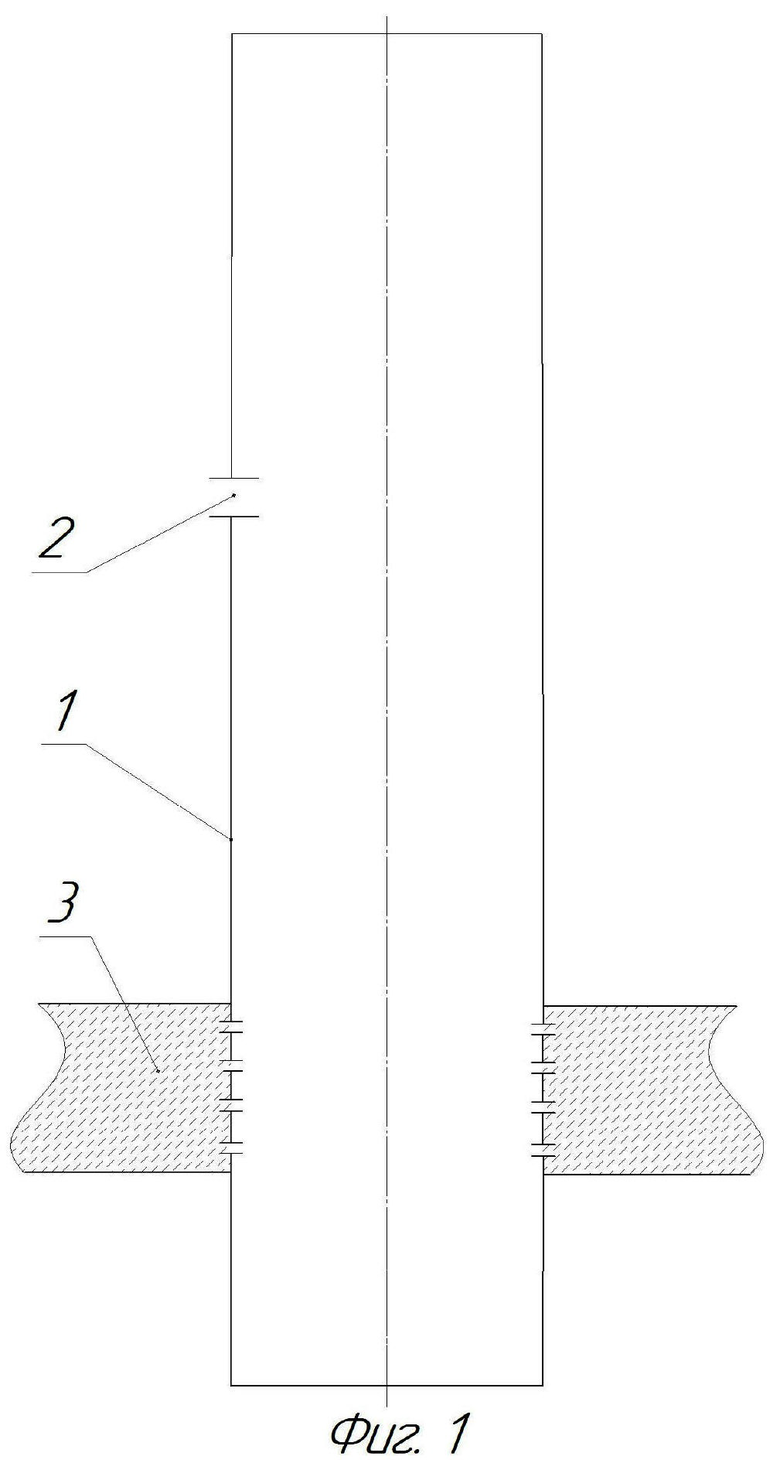

На фиг. 1-4 схематично и последовательно изображен предлагаемый способ ремонта эксплуатационной колонны добывающей скважины.

Предлагаемый способ ремонта эксплуатационной колонны в добывающей скважине реализуют следующим образом.

Поинтервальной опрессовкой эксплуатационной колонны, например, с помощью пакера (на фиг. 1 и 4 не показано), спущенного в эксплуатационную колонну 1 (см. фиг. 1) на кабеле определяют нарушения 2 в эксплуатационной колонне 1.

Например, скважина имеет эксплуатационную колонну 1 диаметром 168 мм с толщиной стенки 7 мм по ГОСТ 632-80. В качестве пакера на кабеле, например, используют пакер, описанный в патенте RU № 2358039, опубл. 10.06.2009).

Поинтервальная опрессовка пакером основана на определении интервала нарушения эксплуатационной колонны 1 путем создания избыточного давления в эксплуатационной колонне 1 выше пакера с последующим поинтервальным перемещением пакера снизу вверх и определением интервала нарушения эксплуатационной колонны 1. Например, с помощью пакера определяют нарушение 2 в интервале 650 м эксплуатационной колонны 1.

После определения интервала нарушения 2 эксплуатационной колонны 1 производят определение приемистости нарушения 2 с помощью закачки жидкости и расходомера, спущенного в эксплуатационную колонну 1, причём перед этим предварительно отсекают продуктивный пласт 3 любым известным устройством, например, установкой глухого пакера 4 (см. фиг. 2).

В качестве глухого пакера 4 применяют, например, извлекаемую пакер пробку марки ИПП-168 Россия, разработанную институтом «ТатНИПИнефть», Республика Татарстан,

г. Бугульма. Для определения приемистости нарушения 2, например, используют портативный ультразвуковой расходомер жидкости марки TransPort PT878 производства «Промышленный импорт» (Российская Федерация, г. Москва).

При реализации способа используют подъемный агрегат для бурения и ремонта скважин, например, марки УПА 60 производства ООО «КЗНПО» (Российская Федерация, Республика Башкортостан, г. Кумертау), имеющий допускаемую нагрузку на крюке без установки оттяжек на грунт – 60 т.

Если удельная приемистости нарушения 2 составляет g<0,5 м3/(чМПа), например g = 0,4 м3/(чМПа), то производят предварительное дренирование нарушения 2 закачкой по колонне технологических труб (на фиг. 1-4 не показано), например, на колонне насосно-компрессорных труб наружным диаметром 73 мм с толщиной стенки 7 мм по ГОСТ 633-80 кислоты в объёме 1,5 м3 до достижения удельной приемистости g>0,5 м3/(чМПа) с ожиданием реакции кислоты с породами нарушения 2, например в течении 12 часов. После чего определение удельной приемистости повторяют.

В качестве кислоты применяют, например, кислоту соляную ингибированную 22-25% марки В по ТУ 2458-526-05763441-2010.

После достижения удельной приемистости g>0,5 м3/(чМПа), например, g= 1,0 м3/(чМПа), производят тампонирование нарушения 2 в эксплуатационной колонне 1 добывающей скважины.

Перед проведением тампонирования производят шаблонирование и очистку эксплуатационной колонны 1 спуском на колонне технологических труб (на фиг. 1-4 не показано), например, на колонне насосно-компрессорных труб наружным диаметром 73 мм с толщиной стенки 7 мм по ГОСТ 633-80 шаблона и скребка.

Шаблон должен иметь не менее трех центрирующих элементов (два по концам и один в середине). При этом предпочтительнее конструкция шаблона с подвижными центрирующими элементами, а проходной канал шаблона должен обеспечивать необходимый переток жидкости, чтобы не создавать сопротивление при спуске компоновки и проработке эксплуатационной колонны 1 (см. фиг. 1 и 2). Применяют шаблон любого известного производителя длиной 3 м.

В качестве механического скребка применяют любой известный механический скребок, предназначенный для механического удаления асфальтенопарафиновых отложений на внутренних поверхностях эксплуатационной колонны 1, например, СК-168, выпускаемый ООО «НиГМаш-Сервис» (г. Нефтекамск, Республика Башкортостан, Российская Федерация).

Далее в интервал нарушения 2 эксплуатационной колонны 1 спускают колонну технологических труб 5 (фиг. 2), например, колонну насосно-компрессорных труб наружным диаметром 73 мм с толщиной стенки 7 мм по ГОСТ 633-80 с разбуриваемым пакером 6. Производят посадку разбуриваемого пакера 6 в очищенном скребком интервале эксплуатационной колонны 1, например, равном 640 м. В качестве разбуриваемого пакера 6 применяют, например, разбуриваемый пакер марки ПР-146, выпускаемый научно-производственной фирмой «Пакер», Россия, Республика Башкортостан, г. Октябрьский.

Затем производят тампонирование нарушения 2 поочерёдной закачкой и продавкой в нарушение 2 порций сначала низкомодульного жидкого стекла (НЖМС) 7, а затем цементного раствора 8 в соотношении 1:1 от общего объема закачки тампонирующего состава.

Например, общий объём тампонирующего состава, подлежащего закачке и продавке в нарушение 2 эксплуатационной колонны 1 составляет 7,0 м3. Поэтому сначала по колонне технологических труб 3 производят закачку и продавку в нарушение 2 НЖМС, например, с силикатным модулем 4,1; плотностью 1320 кг/м3 в объёме 3,5 м3, а затем цементный раствор, например, плотностью 1850 м3/кг в объёме 3,5 м3.

В качестве цементного раствора применяют цемент марки ПЦТ-I-G-CC-1 портландцемент тампонажный, бездобавочный типа I-G высокой сульфатостойкости по ГОСТ 1581-96. В качестве НЖМС применяют по ГОСТ 13078-81. Стекло натриевое жидкое. Технические условия (с Изменениями N 1, 2).

Дренирование нарушения 2 эксплуатационной колонны перед тампонированием, а также последующее тампонирование нарушения 2 эксплуатационной колонны 1 поочерёдной закачкой и продавкой в нарушение 2 порций сначала низкомодульного жидкого стекла (НЖМС) 7, а затем цементного раствора 8 в соотношении 1:1 от общего объема закачки тампонирующего состава позволяет повысить качество герметизации нарушения 2 эксплуатационной колонны 1.

Также повышается эффективность изоляции, так как сначала НЖМС закачивается и продавливается в нарушение 2 в виде маловязкого раствора, который легко фильтруется и обладает хорошей адгезией с породой коллектора при любой её проницаемости, а образование тампонирующего материала (схватывание) происходит непосредственно в нарушении 2. Это позволяет создать экран, герметизирующий переток воды из породы коллектора через нарушение 2 в добывающую скважину. В свою очередь последующая закачка цементного раствора предотвращает чрезмерную усадку (уменьшение в объеме) тампонажного камня при схватывании раствора, т.е. позволяет более полно заполнить пространство нарушения 2 тампонажным материалом.

После тампонирования определяют приток жидкости из нарушения 2 снижением уровня в эксплуатационной колонне 1.

Если приток жидкости из нарушения 2 эксплуатационной колонны 1 отсутствует, то оснащают её насосным оборудованием, например, электроцентробежный насос, спущенный на технологической колонне труб, и запускают добывающую скважину в эксплуатацию.

Пример 1. Если приток жидкости из нарушения 2 эксплуатационной колонны 1 составляет не более 10% от дебита добывающей скважины и эксплуатация добывающей скважины рентабельна.

Дебит добывающей скважины до ремонта составлял 15 м3/сут. После тампонирования приток пласта составляет 0,75 м3/сут, что составляет 5% и при этом эксплуатация скважин рентабельна.

Экономическая эффективность работы добывающей скважины (или ее рентабельность) - это разница между выручкой от реализации продукции с данной скважины и понесенными расходами на ее эксплуатацию. Каждая добывающая скважина имеет свою рентабельность.

Так 5% < 10%, то продолжают реализацию способа по ремонту (герметизации нарушения 2) эксплуатационной колонны с применением пакера.

Пример 2. Если приток жидкости из нарушения 2 эксплуатационной колонны 1 составляет не более 10% от дебита добывающей скважины и эксплуатация добывающей скважины не рентабельна.

Дебит добывающей скважины до ремонта составлял 20 м3/сут. После тампонирования приток пласта составляет например, 2,0 м3/сут, что составляет 10% и при этом эксплуатация скважины не рентабельна.

Так 10% = 10%, но эксплуатация скважины, при этом не рентабельна, то тампонирование повторяют с целью снижения приток из пласта например до 1,2 м3/сут, что составляет 6%, т.е. (6% < 10%), но при этом достигается рентабельная эксплуатация скважины.

Пример 3. Далее продолжают реализацию способа по ремонту (герметизации нарушения 2) эксплуатационной колонны с применением пакера.

Если приток жидкости из нарушения эксплуатационной колонны составляет более 10% и превышает величину рентабельной эксплуатации добывающей скважины, то тампонирование повторяют до снижения притока жидкости из нарушения не более 10% и достижения рентабельной эксплуатации добывающей скважины.

Дебит добывающей скважины до ремонта составлял 10 м3/сут. После тампонирования приток пласта составляет 1,2 м3/сут, что составляет 12%, при этом эксплуатация добывающей скважины не рентабельна.

Так 12% > 10%, то тампонирование нарушения повторяют как описано выше до соблюдения нижеуказанных условий.

Так как дебит добывающей скважины до ремонта составлял 10 м3/сут., а после повторного тампонирования приток пласта составляет 0,5 м3/сут, что составляет 5%, т.е. (5% < 10%), при этом эксплуатация добывающей скважины рентабельна. Условия по притоку из нарушения 2 и рентабельности эксплуатации добывающей скважины выполняются.

Далее продолжают реализацию способа по ремонту (герметизации нарушения 2) эксплуатационной колонны с применением пакера.

Для этого на устье добывающей скважины собирают компоновку снизу вверх: заглушка 9, (фиг. 3-4) перфорированный патрубок 10, пакер 11, колонна лифтовых труб 12 с замковой опорой 13 вставного штангового глубинного насоса (ШГН) 14 (см. фиг. 4). В качестве пакера 11 (фиг. 3-4) для эксплуатационной колонны диаметром 168 мм применяют, например, пакер марки ПРО-ЯМО2-142, выпускаемый НПФ «Пакер» (г. Октябрьский, Республика Башкортостан, Российская Федерация).

Спускают компоновку в эксплуатационную колонну 1 (фиг. 3-4) добывающей скважины, производят посадку пакера 11 в эксплуатационной колонне 1 ниже её нарушения 2, но выше продуктивного пласта 3.

Проверяют герметичность посадки пакера закачкой технологической жидкости по лифтовой колонне труб 12 при открытой затрубной задвижке 15 (фиг. 3), установленной на боковом отводе 16 не превышая допустимое давление на продуктивный пласт 3 (фиг. 3-4). При этом на конец бокового отвода устанавливают надувной элемент 17 (фиг. 3). В качестве надувного элемента 17 применяют, например, воздушный шар из каучукового латекса по ГОСТ Р ИСО 8124-1-2014.

Определяют герметичность посадки пакера 11. Для этого с помощью насосного агрегата (на фиг. 1-4 не показан), например, марки ЦА-320 по колонне лифтовых труб 12 (фиг. 3-4) через перфорированный патрубок 10 закачивают жидкость, например, сточную воду плотностью 1180 кг/м3, не допуская превышения допустимого давления на продуктивный пласт 3. Например, допустимое давление на продуктивный пласт 3 происходит при давлении 9,0 МПа, а закачку жидкости в продуктивный пласт 3 производят под давлением насыщения продуктивного пласта 3 равного 7, 0 МПа, при этом закачивают жидкость, например в объёме 12 м3.

В процессе закачки жидкости визуально контролируют надувной элемент 17. Если надувной элемент 17 в процессе закачки жидкости не надувается, то это означает, что пакер 11 посажен в эксплуатационной колонне 1 герметично.

Если надувной элемент 17 в процессе закачки жидкости надувается, то это означает, что пакер 11 пропускает жидкость из подпакерного пространства в надпакерное пространство, замещая воздух, который вытесняется через боковой отвод на устье добывающей скважины, вследствие чего происходит надувание элемента 17, поэтому пакер 11 посажен в эксплуатационной колонне 1 не герметично. После израсходования 12 м3 жидкости закачку жидкости прекращают.

Повышается надёжность ремонта (герметизации нарушения) в эксплуатационной колонне, связанная с возможностью определения герметичности посадки пакера закачкой технологической жидкости по лифтовой колонне труб.

Если пакер 11 посажен в эксплуатационной колонне 1 герметично, то демонтируют насосный агрегат на устье скважины и спускают в лифтовую колонну труб 12 на колонне штанг 18 (фиг. 4) вставной ШГН 14 и сажают ШГН 14 в замковую опору 13 лифтовой колонны труб 12, после чего запускают вставной ШГН 14 в работу.

Таким образом нарушение 2 эксплуатационной колонны 1 заизолировано т.е. герметична, а сама эксплуатационная колонна добывающей скважины считается отремонтированной.

Если пакер не герметичен, то производят перепосадку пакера 11 с последующей проверкой герметичности посадки пакера 11, как описано выше.

Исключается возникновение прихвата компоновки в эксплуатационной колонне добывающей скважине, так как шаблонирование и/или скребкование интервала посадки пакера в эксплуатационной колонне производят до спуска компоновки.

Упрощается технология ремонта эксплуатационной колонны добывающей скважины с применением пакера, так как спуск пакера и вставного ШГН производят за одну спуско-подъёмную операцию.

Способ ремонта эксплуатационной колонны добывающей скважины позволяет:

- повысить качество герметизации нарушения эксплуатационной колонны;

- повысить надежность ремонта эксплуатационной колонны;

- исключить возникновение аварийной ситуации в скважине;

- исключить прихват оборудования;

- упростить технологию ремонта с применением пакера.

Изобретение относится к способу ремонта эксплуатационной колонны добывающей скважины. Техническим результатом является повышение надежности ремонта эксплуатационной колонны добывающей скважины. Способ ремонта эксплуатационной колонны добывающей скважины включает выявление интервала нарушения эксплуатационной колонны, спуск в эксплуатационную колонну колонны лифтовых труб с замковой опорой вставного штангового глубинного насоса (ШГН), оснащённой снизу вверх заглушкой, перфорированным патрубком и пакером, посадку пакера в эксплуатационной колонне ниже интервала её нарушения, спуск в лифтовую колонну труб плунжера ШГН на колонне штанг, посадку плунжера ШГН в замковой опоре и запуск ШГН в работу. После выявления интервала нарушения определяют удельную приемистость нарушения эксплуатационной колонны. Если удельная приемистость нарушения g<0,5 м3/(чМПа), то производят предварительное дренирование нарушения кислотой в объёме 1,5 м3 до достижения удельной приемистости g>0,5 м3/(чМПа), затем производят тампонирование нарушения в эксплуатационной колонне. После тампонирования определяют приток жидкости из нарушения снижением уровня в эксплуатационной колонне. Если приток жидкости из нарушения эксплуатационной колонны отсутствует, то оснащают её насосным оборудованием и запускают добывающую скважину в эксплуатацию. Если приток жидкости из нарушения эксплуатационной колонны составляет не более 10% от дебита и это позволяет рентабельно эксплуатировать добывающую скважину, то на устье добывающей скважины собирают компоновку снизу вверх: заглушка, перфорированный патрубок, пакер, колонна лифтовых труб с замковой опорой вставного ШГН, спускают компоновку в эксплуатационную колонну. Если пакер посажен герметично, то спускают вставной ШГН в колонну лифтовых труб и сажают его в замковую опору колонны лифтовых труб. Если приток жидкости из нарушения эксплуатационной колонны составляет более 10% и превышает величину рентабельной эксплуатации добывающей скважины, то тампонирование повторяют до снижения притока жидкости из нарушения не более 10% и достижения рентабельной эксплуатации добывающей скважины. 4 ил.

Способ ремонта эксплуатационной колонны добывающей скважины, включающий выявление интервала нарушения эксплуатационной колонны, спуск в эксплуатационную колонну колонны лифтовых труб с замковой опорой вставного штангового глубинного насоса – ШГН, оснащённой снизу вверх заглушкой, перфорированным патрубком и пакером, посадку пакера в эксплуатационной колонне ниже интервала её нарушения, спуск в лифтовую колонну труб плунжера ШГН на колонне штанг, посадку плунжера ШГН в замковой опоре и запуск ШГН в работу, отличающийся тем, что после выявления интервала нарушения определяют удельную приемистость нарушения эксплуатационной колонны, если удельная приемистость нарушения g < 0,5 м3/(чМПа), то производят предварительное дренирование нарушения кислотой в объёме 1,5 м3 до достижения удельной приемистости g > 0,5 м3/(чМПа), затем производят тампонирование нарушения в эксплуатационной колонне, после тампонирования определяют приток жидкости из нарушения снижением уровня в эксплуатационной колонне, если приток жидкости из нарушения эксплуатационной колонны отсутствует, то оснащают её насосным оборудованием и запускают добывающую скважину в эксплуатацию, а если приток жидкости из нарушения эксплуатационной колонны составляет не более 10% от дебита и это позволяет рентабельно эксплуатировать добывающую скважину, то на устье добывающей скважины собирают компоновку снизу вверх: заглушка, перфорированный патрубок, пакер, колонна лифтовых труб с замковой опорой вставного ШГН, спускают компоновку в эксплуатационную колонну, производят посадку пакера в эксплуатационной колонне ниже её нарушения, но выше продуктивного пласта проверяют герметичность посадки пакера закачкой технологической жидкости по лифтовой колонне труб, не превышая допустимое давление на пласт, если пакер посажен герметично, то спускают вставной ШГН в колонну лифтовых труб и сажают его в замковую опору колонны лифтовых труб, после чего запускают вставной ШГН в работу, если пакер не герметичен, то производят перепосадку пакера с последующей проверкой его герметичности, если приток жидкости из нарушения эксплуатационной колонны составляет более 10% и превышает величину рентабельной эксплуатации добывающей скважины, то тампонирование повторяют до снижения притока жидкости из нарушения не более 10% и достижения рентабельной эксплуатации добывающей скважины.

| СПОСОБ ГЕРМЕТИЗАЦИИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ | 2017 |

|

RU2670816C9 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ | 2017 |

|

RU2669646C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ | 2012 |

|

RU2507376C1 |

| СПОСОБ ИЗОЛЯЦИИ НЕГЕРМЕТИЧНОГО УЧАСТКА ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ ИЛИ ИНТЕРВАЛА ПЕРФОРАЦИИ НЕЭКСПЛУАТИРУЕМОГО ПЛАСТА СКВАЖИНЫ (ВАРИАНТЫ) | 2008 |

|

RU2383713C1 |

| Аускультационно-перкуссиониый прибор | 1927 |

|

SU11131A1 |

| US 6119780 A, 19.09.2000. | |||

Авторы

Даты

2020-08-19—Публикация

2020-04-22—Подача