Изобретение относится к нефтяной промышленности и может найти применение при ремонте заколонного пространства добывающей скважины при возникновении заколонных перетоков жидкости между пластами.

Известен способ изоляции заколонных перетоков, включающий закачку вязкоупругого состава и цементного раствора в заколонное пространство и создание изоляционных перемычек (патент RU № 2126880, опубл. 27.02.1999). Перед закачкой цементного раствора в заколонное пространство нефтеносную часть продуктивного пласта подвергают временной изоляции, а вязкоупругий состав и цементный раствор закачивают в заколонное пространство через газоносную часть продуктивного пласта при закрытом кольцевом пространстве, после чего закачивают продавочную жидкость в объеме спущенных насосно-компрессорных труб за вычетом закачанного объема цементного раствора, при открытом кольцевом пространстве, стравливают давление на устье, открывают скважину, поднимают насосно-компрессорные трубы выше верхней границы цементного раствора в скважине, закрывают кольцевое пространство и закачивают в насосно-компрессорные трубы объем продавочной жидкости, равный объему жидкости, вышедшей из скважины, при стравливании давления на устье, плюс объем, равный объему закачанного в скважину цементного раствора, закрывают скважину и оставляют на период ОЗЦ, после разбурки цементного стакана вымывают на поверхность материал временной изоляции нефтеносной части продуктивного пласта и проводят исследование качества изоляционных перемычек, причём временную изоляцию нефтеносной части продуктивного пласта осуществляют отсыпкой кварцевого песка в скважине закачкой вязко-упругого состава с последующей отсыпкой кварцевого песка, причем отсыпку кварцевого песка осуществляют на 0,5-1,0 м ниже вскрытой перфорацией кровли продуктивного пласта. Закачку вязко-упругого состава в заколонное пространство осуществляют при устьевом давлении не превышающем давление опрессовки обсадной колонны более чем на 10%, при этом закачку цементного раствора в заколонное пространство осуществляют в объеме 0,4-0,8 м, причём подъем насосно-компрессорных труб выше верхней границы цементного раствора в скважине производят на величину 50 м, при этом что исследования качества перемычек проводят геофизическими методами.

Недостатком известного способа является низкая эффективность изоляции заколонных перетоков воды.

Также известен способ изоляции заколонных перетоков скважины, включающий уточнение глубины нахождения дефекта или отверстия в обсадной колонне, установку извлекаемого пакера, закачку твердеющего тампонажного раствора в заколонное пространство, вымывание остатков тампонажного раствора, ожидание его затвердевания под давлением, сброс давления и извлечение пакера (патент РФ № 1832822, опубл. 20.09.2000). Закачку тампонажного раствора в зону дефекта или отверстий осуществляют после установки пакера ниже дефекта или отверстий с оставлением части тампонажного раствора, затем сбрасывают давление и сразу же приподнимают пакер и перекрывают им дефект или отверстие в колонне, а вымывание остатков тампонажного раствора над пакером осуществляют путем создания над ним циркуляции продавочной жидкости, причем давление в обсадной колонне сбрасывают при сохранении давления под пакером.

Недостатком данного способа является то, что при наличии дефектного цементного кольца тампонажный раствор не проникает в заколонное пространство, в связи с чем невозможно надежно отремонтировать заколонное пространство скважины даже в случае отсутствия там цементного кольца.

Известен способ изоляции заколонных перетоков скважины, включающий установку пакера, закачку твердеющего тампонажного раствора в заколонное пространство, вымывание остатков тампонажного раствора, ожидание его затвердевания, сброс давления и извлечение пакера, при этом установку пакера выполняют между нижним и верхним продуктивными пластами, перед закачкой изолирующего материала проводят заполнение подпакерного пространства изолирующим материалом и постановку пакера, для закачки изолирующего материала в заколонное пространство повышают давление в подпакерном пространстве, снижают давление в скважине в надпакерном пространстве без снижения давления в подпакерном пространстве, перед удалением пакера выравнивают давление в надпакерном и подпакерном пространствах, после удаления пакера промывают скважину от остатков изолирующего материала и проводят технологическую выдержку для схватывания и твердения изолирующего материала (патент РФ № 2354802, опубл. 10.05.2009).

Недостатками данного способа являются:

- во-первых, продавка твердеющего тампонажного раствора в заколонное пространство ведется без блокировки обводнившегося нижнего продуктивного пласта, являющегося источником заколонного перетока, что может привести к снижению успешности изоляционных работ. Кроме того, не предусмотрена защита от загрязнений тампонирующим материалом верхнего продуктивного пласта;

- во-вторых, после закачивания твердеющего тампонажного раствора в подпакерное пространство скважины перед его продавкой в заколонное пространство скважины производят дополнительную технологическую операцию по снижению давления в скважине в надпакерном пространстве, при этом надо учитывать, что снижение давления в скважине в надпакерном пространстве производят при помощи сваба по колонне насосно-компрессорных труб (НКТ) путем снижения уровня в скважине до 600 метров, что практически достигается за 6 часов. За это время твердеющий тампонажный раствор успевает схватиться, поэтому последующая его продавка в заколонное пространство практически неосуществима, что также резко снижает успешность изоляционных работ, поэтому продавка твердеющего тампонажного раствора после его закачки в подпакерное пространство скважины должна быть произведена незамедлительно.

Наиболее близким по технической сущности и достигаемому результату является способ изоляции заколонных перетоков скважины с двумя вскрытыми пластами (патент РФ № 2397313, опубл. 20.08.2010), включающий спуск на технологической колонне труб разбуриваемого пакера оснащённого снизу ниппелем с боковыми отверстиями, вставленным в проходной канал пакера с возможностью герметичного продольного перемещения и оснащенным снизу пробкой для изоляции проходного канала пакера, установку разбуриваемого пакера в интервале перемычки между продуктивным и обводнённым пластами, закачку тампонирующего раствора в подпакерное пространство скважины с созданием избыточного давления для продавливания тампонирующего раствора в заколонное пространство при давлении в нижнем обводнённым пласте выше давления в верхнем продуктивном пласте, вымыв излишков тампонирующего раствора, удаление пакера, проведение технологической выдержки для схватывания и отверждения изолирующего материала. После установки пакера технологическую колонну труб с ниппелем приподнимают так, что боковые отверстия ниппеля располагаются выше пакера, после чего закачивают защитный состав в верхний пласт при изолированном устье, а колонну труб опускают так, что боковые отверстия располагаются ниже пакера. Перед закачкой тампонажного раствора и созданием избыточного давления в нижний пласт нагнетают блокирующий состав. После продавливания изолирующего материала в заколонное пространство колонну труб с ниппелем приподнимают до фиксации пробки в проходном канале пакера и отсоединения ее от ниппеля. Вымывание излишков изолирующего материала производят в надпакерном пространстве перед извлечением ниппеля на колонне труб из скважины, а снятие пакера производят разбуриванием после отверждения изолирующего материала, причём если давление в нижнем пласте выше давления в верхнем пласте, то на время закачки и продавки блокирующего состава создают избыточное давление в межколонном надпакерном пространстве скважины.

Недостатками данного способа являются:

- во-первых, низкая надёжность реализации технологии изоляции заколонных перетоков в добывающей скважине, обусловленная необходимостью перемещения ниппеля с боковыми отверстиями выше и ниже разбуриваемого пакера. Такие технологические операции в процессе проведения изоляционных работ с высокой вероятностью приведут к заклиниванию ниппеля разбуриваемого пакер в скважине, что в итоге приведёт к осложнениям в виде аварийных работ в скважине;

- во-вторых, низкая эффективность изоляции изолирующим составом (тампонажным раствором) заколонного пространства (канала), так как закачку тампонажного раствора проводят через интервалы перфорации нижнего пласта, поэтому основной объём закачиваемого изолирующего состава уходит в нижний пласт, а в заколонное пространство изолирующий состав попадает частично;

- в-третьих, низкое качество изоляции тампонажным раствором заколонного пространства (канала). Это связанно с неравномерным распределением тампонажного раствора по длине заколонного канала, т.е. невозможно создать в заколонном пространстве плотный цементный камень с равномерным сцеплением с наружными стенками скважины;

- в-четвёртых, высокое давление продавки изолирующего состава в заколонном пространстве, которое может превысить максимально допустимое давление на пласт в процессе закачки, и как следствие, к прорыву изолирующего состава в продуктивный пласт.

Техническими задачами изобретения являются повышение надёжности реализации технологии изоляции заколонных перетоков в добывающей скважине, повышение эффективности изоляции обводнённого пласта, а также снижение давления продавки тампонажного раствора в заколонном пространстве скважины и повышение надёжности и качества изоляции заколонного пространства.

Поставленные технические задачи решаются способом изоляции заколонных перетоков в добывающей скважине, включающим спуск на технологической колонне труб разбуриваемого пакера оснащённого снизу ниппелем с боковыми отверстиями, вставленным в проходной канал пакера с возможностью герметичного продольного перемещения и оснащенным снизу пробкой для изоляции проходного канала пакера, установку разбуриваемого пакера в интервале перемычки между продуктивным и обводнённым пластами, закачку тампонирующего раствора в подпакерное пространство скважины с созданием избыточного давления для продавливания тампонирующего раствора в заколонное пространство при давлении в нижнем обводнённым пласте выше давления в верхнем продуктивном пласте, вымыв излишков тампонирующего раствора, удаление пакера, проведение технологической выдержки для схватывания и отверждения изолирующего материала.

Новым является то, что перед спуском пакера в скважину в кровле обводненного пласта выполняют горизонтальные каналы и закачивают блокирующий состав, затем в подошве перемычки выполняют горизонтальные каналы и определяют удельную приемистость горизонтальных каналов в подошве перемычки, если удельная приемистость горизонтальных каналов менее 0,6 м3/(чМПа), то перед изоляцией заколонного пространства производят дренирование горизонтальных каналов закачкой кислоты в объёме 0,75 м3 на 1 м высоты горизонтальных каналов с последующим свабированием, далее на технологической колонне труб спускают в скважину посадочный инструмент с разбуриваемым пакером, сажают разбуриваемый пакер выше горизонтальных каналов в интервале перемычки ниже продуктивного пласта, далее при открытой затрубной задвижке вызывают циркуляцию жидкости по технологической колонне труб, посадочный инструмент и разбуриваемый пакер через горизонтальные каналы и заколонному пространству до выхода жидкости на устье добывающей скважины через открытую задвижку, после чего производят закачку и продавку тампонажного раствора в объёме 50% от общего объема тампонажного раствора до выхода тампонажного раствора через интервалы перфорации продуктивного пласта, затем закрывают затрубную задвижку и продолжают тампонирование заколонного пространства циклической закачкой тампонажного раствора до допустимого давления на продуктивный пласт с выдержкой до падения давления в 2 раза от допустимого в первом цикле с последующим увеличением нижнего давления на 1,0-1,5 МПа с каждым последующим циклом до стабилизации давления продавки тампонажного раствора, равного допустимому давлению на продуктивный пласт, с образованием тампонажного моста над разбуриваемым пакером, после чего открывают затрубную задвижку и извлекают из скважины технологическую колонну труб с посадочным инструментом, оставляют скважину на технологическую выдержку затвердевания тампонажного раствора, после чего разбуривают тампонажный мост и разбуриваемый пакер, производят перфорацию продуктивного пласта.

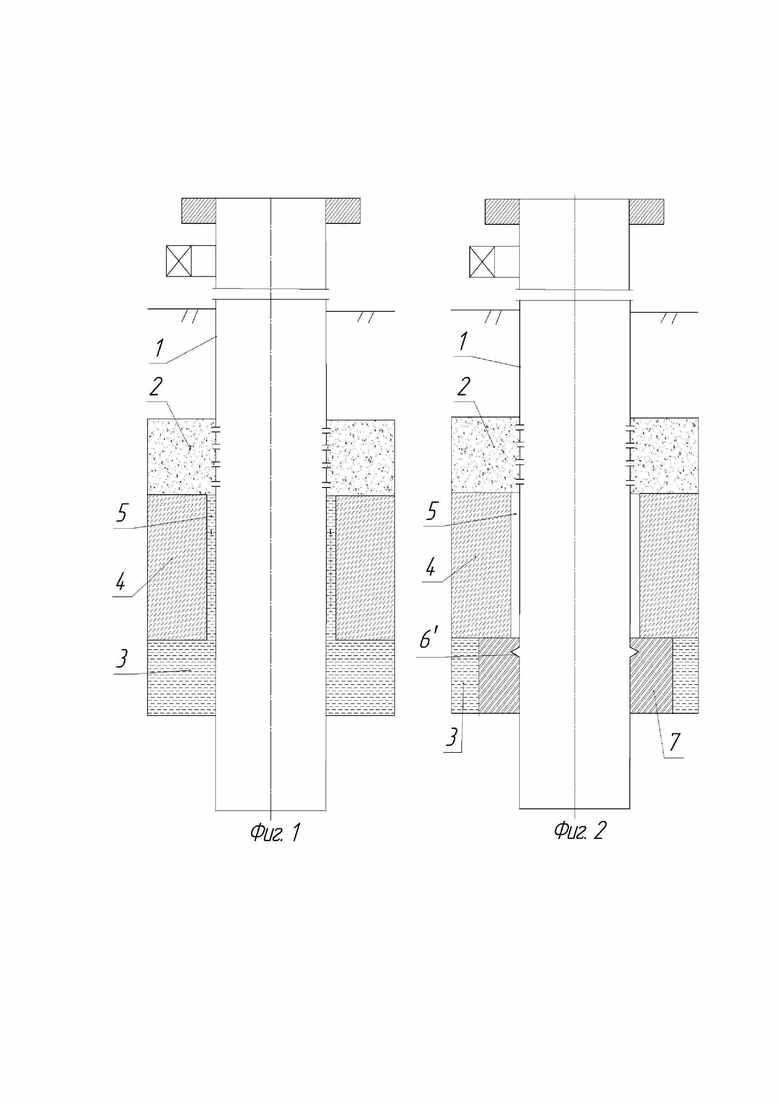

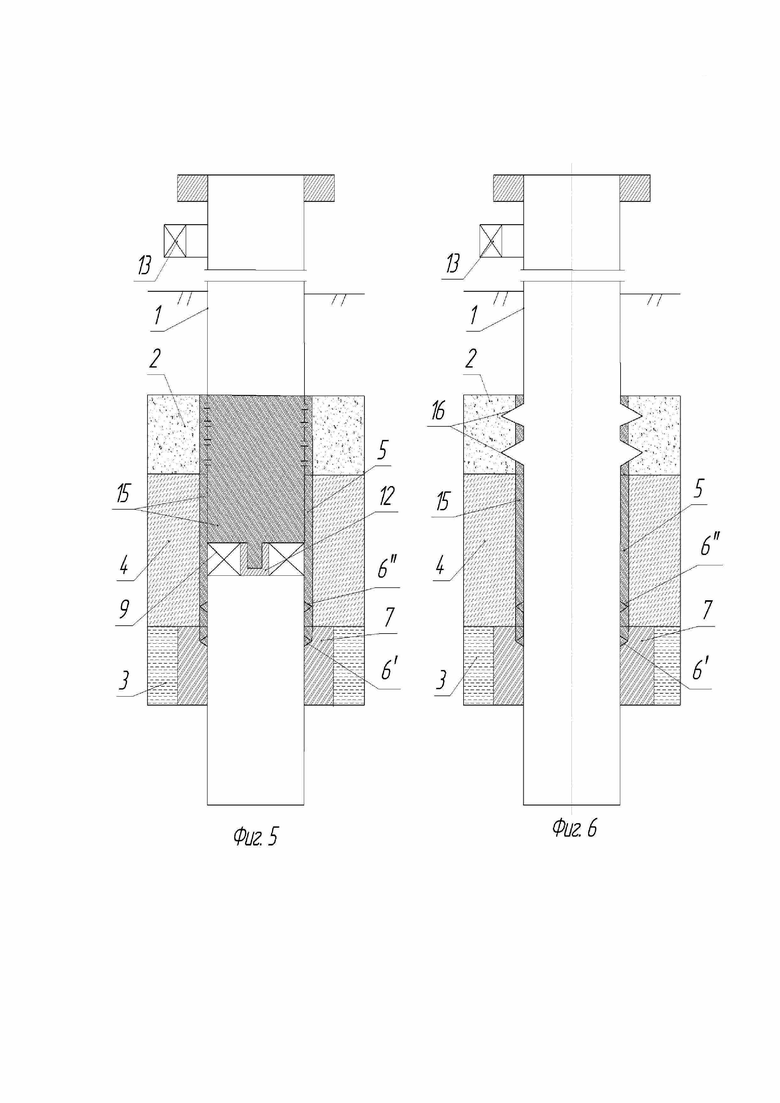

На фиг. 1-6 схематично и последовательно изображён предлагаемый способ изоляции заколонных перетоков в добывающей скважине.

Способом изоляции заколонных перетоков в добывающей скважине реализуется следующим образом.

Добывающая скважина 1 (см. фиг. 1) имеет продуктивные верхний 2 и нижний 3 обводненный пласты, разделённые перемычкой 4. Например, добывающая скважина 1 имеет эксплуатационную колонну 1 диаметром 168 мм с толщиной стенки 7 мм по ГОСТ 632-80.

В добывающей скважине 1 эксплуатируют вскрытый продуктивный пласт 2 из которого с помощью насосного оборудования ( на фиг. 1-6 не показано) производят отбор нефти. В процессе эксплуатации верхнего продуктивного пласта 2 добывающей скважины 1 (см. фиг. 1) нижний пласт 3 обводняется, при этом давление в нижнем обводнённым пласте 3 выше давления в верхнем продуктивном пласте 2, поэтому в заколонном пространстве 5 добывающей скважины снизу вверх возникает заколонный переток жидкости. Это проявляется в резком увеличении обводнённости добываемой продукции добывающей скважины 1, например до 97%. После чего из добывающей скважины 1 извлекают насосное оборудование.

Приступают к изоляции заколонного перетока жидкости в заколонном пространстве 5 добывающей скважины 1 между нижним обводнённым 3 и верхним продуктивным 2 пластами. При реализации способа используют подъемный агрегат для бурения и ремонта скважин, например, марки УПА 60 производства ООО «КЗНПО» (Российская Федерация, Республика Башкортостан, г. Кумертау), имеющий допускаемую нагрузку на крюке без установки оттяжек на грунт – 60 т.

Перед спуском пакера в кровле нижнего обводнённого пласта 3 (см. фиг. 2) выполняют горизонтальные каналы 6' (см. фиг. 2). Горизонтальные каналы 6' выполняют спуском в добывающую скважину 1 любого известного перфоратора на технологической колонне труб, например на насосно-компрессорных трубах диаметром 73 мм по ГОСТ 633-80. В качестве перфоратора, например, используют гидромеханический перфоратор ПГМ-168 производства ООО «Нефтяник» (РФ, Республика Татарстан, г. Бугульма). После выполнения горизонтальных каналов 6' извлекают колонну труб с перфоратором из добывающей скважины 1. Например, горизонтальные каналы 6' выполняют в количестве 20 отверстий диаметром 2 см и длиной 30 см, обеспечивающие гидравлическую связь добывающей скважины с нижним обводнённым пластом 3.

Далее в обводненный пласт 3 добывающей скважины 1 через горизонтальные каналы 6' закачивают блокирующий состав 7. Закачку блокирующего состава 7 производят спуском технологической колонны труб в добывающую скважину 1 с последующим извлечением колонны труб из добывающей скважины 1 после закачки блокирующего состава 7. Закачку и продавку блокирующего состава 7 в обводненный пласт 3 производят при давлении, не превышающем максимально допустимое давление на обводнённый пласт 3. Например максимально допустимое давление равно 10,0 МПа, поэтому закачку и продавку блокирующего состава 7 в обводенный пласт 3 производят при давлении до 10,0 МПа, например 9,0 МПа.

В качестве блокирующего состава используют, например пенно-гелевую систему «Полифрос», представляющую собой композицию из биоразлагаемых полимеров, функциональные группы которых обладают высокой реакционной способностью по отношению к поливалентным ионам. В результате реакции происходит образование прочной поперечно сшитой структуры («сшитый» полимер) с высокой молекулярной массой и низкой плотностью пенной системы 0,600 г/см3. Выпускается данный блокирующий состав по ТУ 20.59.59-040-91222887-2018.

Блокировка обводнённого пласта 3 указанным блокирующим составом позволяет в 1,5-2 раза повысить эффективность изоляции обводнённого пласта 3 за счёт образования прочной структуры сшитого полимера в призабойной зоне добывающей скважины 1, что гарантированно, исключает доступ жидкости из обводнённого пласта 3 в заколонное пространство 5 при дальнейшей его изоляции тампонажным раствором.

Далее в подошве перемычки 4 (см. фиг. 3), аналогично как описано выше, спуском в добывающую скважину 1 перфоратора на колонне технологических труб выполняют горизонтальные каналы 6'', после чего из добывающей скважины 1 извлекают колонну труб с перфоратором. Например, горизонтальные каналы 6'' выполняют в количестве 40 отверстий диаметром 2 см и длиной 30 см, обеспечивающие гидравлическую связь добывающей скважины с нижним обводнённым пластом 3.

Далее определяют удельную приемистость горизонтальных каналов 6''. Для определения приемистости нарушения 2, например, используют портативный ультразвуковой расходомер жидкости марки TransPort PT878 (на фиг. 1-6 не показано) производства «Промышленный импорт» (Российская Федерация, г. Москва). Производят определение приемистости горизонтальных каналов 6" (см. фиг. 3) с помощью закачки жидкости и расходомера, спущенного в добывающую скважину 1.

Если удельная приемистость горизонтальных каналов 6" менее 0,6 м3/(чМПа), то перед изоляцией заколонного перетока жидкости производят дренирование горизонтальных каналов 6" закачкой кислоты в объёме 0,75 м3 на 1 м высоты горизонтальных каналов 6"в добывающей скважине 1 с последующим свабированием продуктов реакции кислоты с породой.

Например, если удельная приемистость горизонтальных каналов 6" составляет g < 0,6 м3/(чМПа), например g = 0,4 м3/(чМПа), то производят предварительное дренирование горизонтальных каналов 6" (например, высота горизонтальных каналов 6" равна 2 метра) добывающей скважины 1 закачкой по колонне технологических труб (на фиг. 1-4 не показано), например, на колонне насосно-компрессорных труб наружным диаметром 73 мм с толщиной стенки 7 мм по ГОСТ 633-80 кислоты в объёме: 0,75 м3 · 2 = 1,5 м3 до повышения и достижения удельной приемистости g > 0,6 м3/(чМПа) с ожиданием реакции кислоты с породами напротив горизонтальных каналов 6", например в течение 12 часов и последующим свабированием продуктов реакции кислоты с породами горизонтальных каналов 6" по технологической колонне труб ( на фиг. 1-4 не показано). После чего определение удельной приемистости повторяют, при этом удельная приемистость горизонтальных каналов 6" после их дренирования составляет 0,9 м3/(чМПа). Условие выполняется 0,9 м3/(чМПа) > 0,6 м3/(чМПа), тогда приступают к изоляции заколонного пространства 5 в добывающей скважине 1.

В качестве кислоты применяют, например, кислоту соляную ингибированную 22-25% марки В по ТУ 2458-526-05763441-2010.

Дренирование горизонтальных каналов позволяет снизить давление закачки и продавки тампонажного раствора при изоляции заколонного перетока в заколонном пространстве 5 добывающей скважины 1 и расширить объём заполняемого тампонажным раствором заколонного пространства 5 при последующей изоляции заколонного перетока. Это важно так, как давление закачки и продавки тампонажного раствора не будет превышать максимальное допустимое давление на продуктивный пласт 2 и исключит прорыв в продуктивный пласт 2 цементного раствора при дальнейшей изоляции заколонного пространства 5.

Далее в добывающую скважину 1 (см. фиг. 3) на технологической колонне труб 8, например колонне насосно-компрессорных труб наружным диаметром 73 мм с толщиной стенки 7 мм по ГОСТ 633-80 спускают посадочный инструмент с разбуриваемым пакером 9.

В качестве разбуриваемого пакера 9 применяют, например, разбуриваемый пакер марки ПР-168, выпускаемый научно-производственной фирмой «Пакер», Россия, Республика Башкортостан, г. Октябрьский.

Разбуриваемый пакер 9 оснащён снизу ниппелем 10 с боковыми отверстиями 11, вставленным в центральный проходной канал разбуриваемого пакера 9 с возможностью герметичного продольного перемещения. Также ниппель разбуривамого пакера 9 снизу оснащён пробкой 12 для изоляции проходного канала разбуриваемого пакера 9.

Устанавливают (сажают) разбуриваемый пакер 9 в добывающей скважине 1 в интервале перемычки 4 ниже продуктивного пласта 2, но выше горизонтальных каналов 6''.

Далее, с помощью цементировочного агрегата, например марки ЦА-320 при открытой затрубной задвижке 13 (см. фиг. 3) добывающей скважины 1 вызывают циркуляцию жидкости, например сточной воды плотностью 1100 кг/ м3 по колонне технологических труб 8, через проходные каналы посадочного инструмента и разбуриваемого пакера 9 и далее через боковые отверстия 11 ниппеля 10 разбуриваемого пакера 9 и горизонтальные каналы 6'', выполненные в подошве перемычки 4, и заколонное пространство 5 добывающей скважины 1 в межколонное пространство 14 добывающей скважины 1 с выходом жидкости на устье через открытую затрубную задвижку 13.

После чего с помощью цементировочного агрегата производят закачку и продавку тампонажного раствора в объёме 50% от общего объема тампонажного раствора до выхода тампонажного раствора 15 через вскрытый верхний продуктивный пласт 2 в межколонное пространство 14 добывающей скважины 1. Общий объем тампонажного раствора определяется в зависимости от наружного и внутреннего диаметров добывающей скважины 1, высоты перемычки 4 и подбирается опытным путём.

Например, общий объем тампонажного раствора 15, определенный геологической службой нефтегазодобывающего управления составляет 6 м3 , например цементного раствора.

Тогда с помощью цементировочного агрегата производят закачку и продавку тампонажного раствора в объёме (50% · 6 м3) / 100 % = 3,0 м3 до выхода тампонажного раствора 15 через вскрытый верхний продуктивный пласт 2 в межколонное пространство 14 добывающей скважины 1, при этом начальное давление закачки и продавки тампонажного раствора составили 4,0 МПа , а конечное 7,0 МПа. Значения давления контролируются по манометру цементировочного агрегата.

Для приготовления изолирующего материала (тампонажного раствора), например плотностью 1850 м3/кг применяют цемент марки (ПЦТ-I-G-CC-1) портландцемент тампонажный, бездобавочный типа I-G высокой сульфатостойкости по ГОСТ 1581-96.

Затем, не прерывая процесс, закрывают затрубную задвижку и продолжают тампонирование затрубного пространства 5 (см. фиг. 4) циклической закачкой тампонажного раствора до допустимого давления на продуктивный пласт 2 с выдержкой до падения давления в 2 раза от допустимого в первом цикле с последующим увеличением нижнего давления на 1,0-1,5 МПа с каждым последующим циклом до стабилизации давления продавки тампонажного раствора, равного допустимому давлению на продуктивный пласт с образованием тампонажного моста над разбуриваемым пакером.

Например, допустимое давление на продуктивный пласт составляет 12,0 МПа, тампонирование производят с помощью цементировочного агрегата циклически при закрытой затрубной задвижке 13:

- первый цикл: закачивают цементный раствор в заколонное пространство 5 до достижения давления на манометре цементировочного агрегата 12,0 МПа. Останавливают процесс закачки, выдерживают до падения давления на манометре насосного агрегата в 2 раза, т.е. до 6,0 МПа, при этом было закачано 0,9 м3 цементного раствора;

- второй цикл: закачивают цементный раствор в заколонное пространство 5 до достижения давления на манометре цементировочного агрегата 12,0 МПа. Останавливают процесс закачки, выдерживают до падения давления на манометре насосного агрегата с увеличением нижнего давления, например на 1,5 МПа, т.е. до 6, 0 МПа +1,5 МПа=7,5 МПа, при этом было закачано 0,8 м3 цементного раствора;

- третий цикл: закачивают цементный раствор в затрубное пространство 5 до достижения давления на манометре цементировочного агрегата 12,0 МПа. Останавливают процесс закачки, выдерживают до падения давления на манометре насосного агрегата с увеличением нижнего давления, например на 1,5 МПа, т.е. до 7,5 МПа +1,5 МПа=9,0 МПа, при этом было закачано 0,6 м3 цементного раствора;

- четвёртый цикл: закачивают цементный раствор в затрубное пространство 5 до достижения давления на манометре цементировочного агрегата 12,0 МПа. Останавливают процесс закачки, выдерживают до падения давления на манометре насосного агрегата с увеличением нижнего давления, например на 1,5 МПа, т.е. до 9,0 МПа +1,5 МПа=10,5 МПа, при это было закачано 0,4 м3 цементного раствора;

- пятый цикл: закачивают цементный раствор в затрубное пространство 5 до достижения давления на манометре цементировочного агрегата 12,0 МПа. Останавливают процесс закачки, выдерживают до падения давления на манометре насосного агрегата с увеличением нижнего давления, например на 1,5 МПа, т.е. до 10,5 МПа + 1,5 МПа = 12,0 МПа при этом было закачано 0,3 м3 цементного раствора.

Таким образом при реализации способа изоляции заколонного перетока (заколонного пространства 5) в добывающей скважине 1 был закачан тампонажный раствор в следующем объёме: 3,0 м3+0,9 м3 + 0,8 м3+0,6 м3 + 0,4 м3+0,3 м3 = 6 м3.

Затем открывают затрубную задвижку 13. С устья добывающей скважины 1 приподнимают технологическую колонну труб 8, например на 2 м, при этом сначала ниппель, сверху жестко соединённый с посадочным инструментом перемещается вверх относительно разбуриваемого пакера, и в определенный момент времени пробка 12 входит снизу в проходной канал разбуриваемого пакера 9. Натягивают колонну технологических труб 8 вверх, при этом пробка 12 отсоединяется от ниппеля 10 (благодаря срезному элементу на фиг. 1-6 не показано). Пробка 12 (см. фиг. 5) остается в проходном канале разбуриваемого пакера 9, при этом пробка 12 герметично перекрывает проходной канал разбуриваемого пакера 9 снизу от попадания тампонажного раствора 15 в межколонное пространство 14 через разбуриваемый пакер 9. Далее извлекают из добывающей скважины 1 колонну технологических труб 8 с посадочным инструментом.

В процессе циклической закачки излишки цементного раствора 15 из заколонного пространтсва 5 добывающей скважины выдавливаются в межколонное пространство 14 и образуют тампонажный мост над разбуриваемым пакером 9.

Оставляют добывающую скважину 1 на технологическую выдержку затвердевания тампонажного раствора 15, например на 48 часов. После истечения этого времени сначала долотом на технологической колонне труб разбуривают мост, а затем спуском фрезы на технологической колонне труб фрезеровкой удаляют разбуриваемый пакер 9.

Далее спуском перфоратора на технологической колонне труб производят повторную перфорацию 16 (см. фиг. 6) продуктивного пласта 2. Ремонтные работы завершены. Оснащают добывающую скважину 1 насосным оборудованием и запускают скважину в эксплуатацию.

Повышается надёжность реализации технологии изоляции заколонных перетоков в добывающей скважине, так как гарантированно исключается заклинивание ниппеля разбуриваемого пакера в скважине, потому что ниппель перемещается относитльно разбуриваемого пакера один раз после проведения изоляционных (тампонажных) работ.

Повышается эффективность изоляции изолирующим составом (тампонажным раствором) заколонного пространства (канала), так как гарантированно исключается прорыв изолирующего состава (тампонажного раствора) в нижний обводнённый пласт благодаря его блокировке сшитым полимером.

Повышается качество изоляции тампонажным раствором заколонного пространства за счёт циклической закачки тампонажного раствора. Благодаря чему цементный раствор с каждым циклом закачки равномерно распределяется во все открытые полости в заколонном пространстве по всему его объёму. В результате в заколонном пространстве добывающей скважины создается плотный цементный камень с равномерным сцеплением с наружными стенками скважины.

Дренирование горизонтальных каналов перед проведением тампонажных работ позволяет снизить давление закачки и продавки изолирующего состава (цементного раствора) в заколонное пространство добывающей скважины. Также снижение давления закачки и продавки цементного раствора позволяет исключить прорыв цементного раствора в продуктивный пласт.

Предлагаемый способ изоляции заколонных перетоков в добывающей скважине позволяет:

- повысить надёжность реализации технологии;

- повысить эффективность изоляции обводнённого пласта и заколонного пространства;

- снизить давление продавки тампонажного раствора в заколонном пространстве скважины;

- повысить качество изоляции заколонного пространства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ герметизации эксплуатационной колонны добывающей скважины | 2020 |

|

RU2730157C1 |

| Способ ремонта эксплуатационной колонны добывающей скважины | 2020 |

|

RU2730158C1 |

| СПОСОБ РЕМОНТА ЗАКОЛОННОГО ПРОСТРАНСТВА СКВАЖИНЫ С ДВУМЯ ВСКРЫТЫМИ ПЛАСТАМИ | 2009 |

|

RU2397313C1 |

| СПОСОБ РЕМОНТА ЗАКОЛОННОГО ПРОСТРАНСТВА СКВАЖИНЫ С ДВУМЯ ВСКРЫТЫМИ ПЛАСТАМИ | 2009 |

|

RU2397314C1 |

| СПОСОБ ИЗОЛЯЦИОННЫХ РАБОТ В ДОБЫВАЮЩЕЙ СКВАЖИНЕ | 2009 |

|

RU2389865C1 |

| Способ герметизации нарушения эксплуатационной колонны добывающей скважины (варианты) | 2020 |

|

RU2750016C1 |

| СПОСОБ ЛИКВИДАЦИИ ЗАКОЛОННЫХ ПЕРЕТОКОВ В НЕФТЕДОБЫВАЮЩИХ СКВАЖИНАХ | 2021 |

|

RU2774251C1 |

| СПОСОБ РАЗРАБОТКИ МНОГОПЛАСТОВОЙ ЗАЛЕЖИ НЕФТИ | 2010 |

|

RU2431747C1 |

| СПОСОБ РАЗРАБОТКИ ОБВОДНЕННОГО НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2012 |

|

RU2504650C1 |

| СПОСОБ УВЕЛИЧЕНИЯ НЕФТЕОТДАЧИ ЗАЛЕЖИ, ВСКРЫТОЙ ГОРИЗОНТАЛЬНОЙ СКВАЖИНОЙ | 2014 |

|

RU2570157C1 |

Изобретение относится к нефтяной промышленности и может найти применение при ремонте заколонного пространства добывающей скважины при возникновении заколонных перетоков жидкости между пластами. Сущность способа заключается в том, что в кровле обводненного пласта выполняют горизонтальные каналы и закачивают блокирующий состав. Затем в подошве перемычки выполняют горизонтальные каналы и определяют удельную приемистость горизонтальных каналов в подошве перемычки. При этом если удельная приемистость горизонтальных каналов менее 0,6 м3/(чМПа), то перед изоляцией заколонного пространства производят дренирование горизонтальных каналов закачкой кислоты в объёме 0,75 м3 на 1 м высоты горизонтальных каналов с последующим свабированием. Далее на технологической колонне труб спускают в скважину посадочный инструмент с разбуриваемым пакером, оснащённым снизу ниппелем с боковыми отверстиями, вставленным в проходной канал пакера с возможностью герметичного продольного перемещения и оснащенным снизу пробкой для изоляции проходного канала пакера. Сажают разбуриваемый пакер выше горизонтальных каналов в интервале перемычки ниже продуктивного пласта. При открытой затрубной задвижке вызывают циркуляцию жидкости по технологической колонне труб, через горизонтальные каналы посадочного инструмента и разбуриваемого пакера и заколонному пространству до выхода жидкости на устье добывающей скважины через открытую задвижку. После чего производят закачку и продавку тампонажного раствора в объёме 50% от общего объема тампонажного раствора до выхода тампонажного раствора через интервалы перфорации продуктивного пласта. Закрывают затрубную задвижку и продолжают тампонирование заколонного пространства циклической закачкой тампонажного раствора до допустимого давления на продуктивный пласт с выдержкой до падения давления в 2 раза от допустимого в первом цикле с последующим увеличением нижнего давления на 1,0-1,5 МПа с каждым последующим циклом до стабилизации давления продавки тампонажного раствора, равного допустимому давлению на продуктивный пласт, с образованием тампонажного моста над разбуриваемым пакером. После чего открывают затрубную задвижку и извлекают из скважины технологическую колонну труб с посадочным инструментом, оставляют скважину на технологическую выдержку затвердевания тампонажного раствора, после чего разбуривают тампонажный мост и разбуриваемый пакер, производят перфорацию продуктивного пласта. Техническим результатом является повышение надёжности реализации технологии, повышение эффективности изоляции обводнённого пласта, снижение давления продавки тампонажного раствора в заколонном пространстве скважины, повышение качества изоляции заколонного пространства. 6 ил.

Способ изоляции заколонных перетоков в добывающей скважине, включающий спуск на технологической колонне труб разбуриваемого пакера, оснащённого снизу ниппелем с боковыми отверстиями, вставленным в проходной канал пакера с возможностью герметичного продольного перемещения и оснащенным снизу пробкой для изоляции проходного канала пакера, установку разбуриваемого пакера в интервале перемычки между продуктивным и обводнённым пластами, закачку тампонирующего раствора в подпакерное пространство скважины с созданием избыточного давления для продавливания тампонирующего раствора в заколонное пространство при давлении в нижнем обводнённым пласте выше давления в верхнем продуктивном пласте, вымыв излишков тампонирующего раствора, удаление пакера, проведение технологической выдержки для схватывания и отверждения изолирующего материала, отличающийся тем, что перед спуском пакера в скважину в кровле обводненного пласта выполняют горизонтальные каналы и закачивают блокирующий состав, затем в подошве перемычки выполняют горизонтальные каналы и определяют удельную приемистость горизонтальных каналов в подошве перемычки, если удельная приемистость горизонтальных каналов менее 0,6 м3/(чМПа), то перед изоляцией заколонного пространства производят дренирование горизонтальных каналов закачкой кислоты в объёме 0,75 м3 на 1 м высоты горизонтальных каналов с последующим свабированием, далее на технологической колонне труб спускают в скважину посадочный инструмент с разбуриваемым пакером, сажают разбуриваемый пакер выше горизонтальных каналов в интервале перемычки ниже продуктивного пласта, далее при открытой затрубной задвижке вызывают циркуляцию жидкости по технологической колонне труб, через горизонтальные каналы посадочного инструмента и разбуриваемого пакера и заколонному пространству до выхода жидкости на устье добывающей скважины через открытую задвижку, после чего производят закачку и продавку тампонажного раствора в объёме 50% от общего объема тампонажного раствора до выхода тампонажного раствора через интервалы перфорации продуктивного пласта, затем закрывают затрубную задвижку и продолжают тампонирование заколонного пространства циклической закачкой тампонажного раствора до допустимого давления на продуктивный пласт с выдержкой до падения давления в 2 раза от допустимого в первом цикле с последующим увеличением нижнего давления на 1,0-1,5 МПа с каждым последующим циклом до стабилизации давления продавки тампонажного раствора, равного допустимому давлению на продуктивный пласт, с образованием тампонажного моста над разбуриваемым пакером, после чего открывают затрубную задвижку и извлекают из скважины технологическую колонну труб с посадочным инструментом, оставляют скважину на технологическую выдержку затвердевания тампонажного раствора, после чего разбуривают тампонажный мост и разбуриваемый пакер, производят перфорацию продуктивного пласта.

| СПОСОБ РЕМОНТА ЗАКОЛОННОГО ПРОСТРАНСТВА СКВАЖИНЫ С ДВУМЯ ВСКРЫТЫМИ ПЛАСТАМИ | 2009 |

|

RU2397313C1 |

| СПОСОБ ИЗОЛЯЦИИ ЗАКОЛОННЫХ ПЕРЕТОКОВ ГАЗА | 1998 |

|

RU2126880C1 |

| СПОСОБ РЕМОНТА СКВАЖИНЫ | 2008 |

|

RU2354802C1 |

| SU 1832822 А1, 20.09.2000 | |||

| US 9771774 B2, 26.09.2017. | |||

Авторы

Даты

2020-12-21—Публикация

2020-06-10—Подача