Проблема загрязнения окружающей среды отходами производства является актуальной и трудноразрешимой. При современных масштабах производства объемы газовых, жидких и прочих отходов создают огромное интегральное загрязнение, с которым естественные процессы справиться уже не способны, а применяемые на практике методы их удаления до допустимых пределов экономически не оправданы. Поэтому поиск новых экологически чистых методов переработки, не вносящих в среду дополнительных отходов является актуальным.

В настоящее время очистка газов от NOx, SO2, H2S, NH3, органических и неорганических веществ успешно реализуются в неравновесных условиях электрического разряда с применением образованных в нем активных окислителей: атомарного и возбужденного кислорода, а также синтезированного стабильного О3 для окисления NO до NO2, SO2, до SO3 и других, в том числе органических соединений. Но малая доля энергии разряда на образование 4% О3 и большое время очистки им от SO2 (80-90%) и NOx (70-80%) - 0.4-0.9 с [1] сдерживает его применение, как основного окислителя, а высокая токсичность (ПДК - 0.1 мг/м3) требует его полного удаления, например, в финишной стадии тонкой очистки в каталитическом реакторе, где О3 снова разлагают на более активные радикалы кислорода O(D) и О2(Δ), ускоряя процессы окисления.

После образования NO2 и SO3 в дымовые газы часто вводят аммиак и выделяют смесь образовавшихся комплексных удобрений (сульфата и нитрата аммония).

Области применения заявленного устройства плазменный барьер - ПБ.

Очистка газов от H2S и других примесей в воздухе, например, помещений сельского хозяйства, путем его замкнутой продувки через ПБ, где в процессе уменьшения примесей растет концентрация О3, что способствует их дезинфекции (хранилищ зерна, овощей, кормов, птичников и др.), где очистка воздуха от примесей идет и окислением О3 в длительном процессе его деструкции до безопасного уровня, что при низкой стоимости и размерах устройства позволяют использовать его мобильно и стационарно в безопасные периоды;

Очистка газовых выбросов предприятий в режиме подбора скорости потока до достижения требуемой степени очистки, где предусмотрено последующее отделение продуктов окисления или допускается их сброс в атмосферу с безопасной концентрацией;

Применение ПБ как генератора О3 в технологиях, где рентабельно использовать его с концентрацией менее 0.1 г/м3, например, в гидрометаллургии:

- отбирать О3 из газа в активном процессе окислением Fe+2 до Fe+3 для технологий выщелачивания (сульфидных рудных материалов и др.);

- мобильно использовать ПБ для кучного выщелачивания, продувкой рудного материала и проливкой Fe+2, что ускорит процесс в отличие от биологических методов окисления.

В существующих устройствах очистки газов в барьерном разряде - (БР), [1], [2], и коронном разряде - (КР) взятом за прототип [3], разрушение примесей ведут в неравновесных условиях с низкой поступательной температурой в процессах диссоциации и окисления активными радикалами кислорода и синтезированным О3 при низкой плотности энергии на электродах (<1 Вт/см2), ограниченной образованием неоднородностей его горения. В таком режиме требуемая степень разрушения примесей достигается ростом энерговклада в поток газа по длине разряда. Это обязательно приводит к возбуждению и диссоциации ранее образованных окислов, в том числе и О3, что повышает энергетическую стоимость технологического процесса.

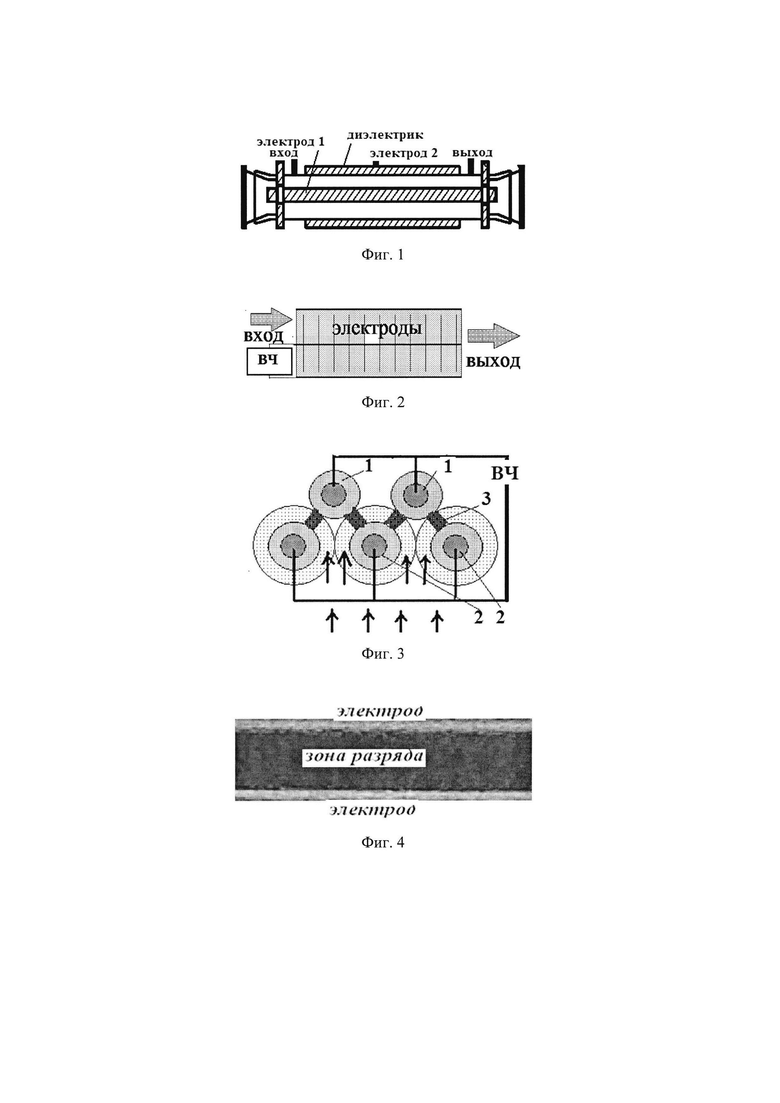

В зазоре БР, который, как правило, не более 2 мм (фиг. 1), и в КР, где разряд привязан к обостренным электродам - (фиг. 2), плотность энергии в разряде ограничена образованием стримеров, привязанных к точкам на поверхности электродов, и в которых за время импульса средняя энергия электронов ~ 10 эВ позволяет не только диссоциировать кислород воздуха, но и более прочные молекулы (N2). Более того, образование стримеров является причиной неоднородного возбуждения газа. Этому способствует высокая емкость диэлектрического электрода в БР (время и ток ее перезаряда) и неровности на поверхности металла электрода, где образуются зоны высокой плотности тока разряда.

В конструкции КР неравномерное возбуждение газа в объеме камеры заложено в принципе ее работы - на острие игл инициируется перенапряжение для ионизации пространства, но это же и ограничивает рост энергии в разряде, и требуемый энерговклад в газ также достигается увеличением длины разряда по ходу движения потока газа.

Но возможность КР диссоциировать N2 в воздухе с образованием токсичных окислов NO, которые требуется опять доокислять, приводит к дополнительным потерям энергии, росту температуры и снижению концентрации О3 на выходе из реактора, которая остается все же выше ПДК и для безопасности требует разрушения на катализаторах.

При энерговкладе в газ ~ 100 Дж/г [3] для достижения требуемой степени его очистки (90%) от того же NO при плотности энергии 0.1 Вт/см2 сечения разряда КР (как и на электродах БР в зазоре разряда до 2 мм) при скорости потока газа 1 м/с и температуре газа более 100°С производство О3 снижается до незначительного для его применения в процессе окисления, но безопасность работы требует его удалить.

Малая скорость потока газа в КР и БР является и причиной запыления электродов, что требует предварительной фильтрации газа до содержания пыли менее 5 мг/м3. Применять О3 КР рекомендуют при содержании примесей в газе до 1 г/м3.

Способность КР образовывать в импульсе электроны со средней энергией 10 эВ позволяет возбуждать молекулы на электронные состояния, излучающие в диапазоне УФ - 250 нм, что приводит к разрушению О3 до атомарного кислорода, как и его деструкция электронным ударом в разрядной камере. Таким образом О3, произведенный в БР и КР, не может быть основным окислителем, поэтому синтез его в разряде является каналом потерь энергии разряда.

Задачей, на которую направленно изобретение является уменьшение время движения газа в зоне разряда так, чтобы в этой зоне шли преимущественно процессы возбуждения и диссоциации активных короткоживущих радикалов О2, а процессы синтеза с образованием О3 выносились потоком газа из этой зоны.

Техническим результатом является, уменьшение потери энергии и увеличение производства О3 в количестве, достаточном для применения предлагаемой конструкции очистки газов в других технологических схемах окисления, включая и гетерогенные на поверхностях (дезинфекция) и через растворение О3 (выщелачивание).

Реализация технического результата заключается в разработке способа очистки потока воздуха в неравновесной плазме разряда в полости между разнополярными электродами, с возможностью образования атомарного и электронно-возбужденного кислорода, а также озона при котором возбуждение потока воздуха осуществляют в барьерном разряде, при этом процессы синтеза диссоциированных в разряде атомов кислорода с образованием озона выносятся потоком газа из зоны барьерного разряда.

А также в разработке устройства для очистки потока воздуха в неравновесной плазме разряда в полости между разнополярными электродами, с возможностью образования атомарного и электронно-возбужденного кислорода, а также озона, при этом электроды, в полости которых находятся проводники, выполнены в виде капиллярных диэлектрических трубок, выполненных из кварца, с диаметром менее 3 мм и расположены поперек потока газа на расстоянии друг от друга 1-1,5 мм и параллельно в два ряда так, что расстояние между электродами в ряду в два раза больше, чем расстояние между рядами и равно 2-3 мм, при этом проводники соединены в каждом ряду и подключены к разной полярностью источника высокочастотного напряжения.

Способ реализуется возбуждением потока воздуха в барьерном разряде (фиг. 3) в зазорах 1-1.5 мм между диэлектрическими трубчатыми электродами 1 и 2, расположенными в два ряда поперек потока и в каждом на вдвое большем расстоянии 2-3 мм, которые состоят из трубок, диаметром менее 3 мм со вставленными в них проводниками 3, соединенными в каждом ряде с разной полярностью источника ВЧ напряжения. Это позволяет создать разряд на минимальном расстоянии между электродами в сильно неоднородном поле, что позволит уменьшить напряжение пробоя (энергию электронов) для диссоциации преимущественно О2, а также сделать минимальной длину по потоку зоны разряда, тем самым уменьшить время существования газа в поле разряда. В такой конструкции при скорости потока > 20 м/с газ проходит зону разряда < 1 мм за 3-20 мкс, т.е. за время, когда продукты диссоциации в основном О2 на O(D) и О2Δ, не успеют рекомбинировать с образованием О3 и этот процесс реализуется уже на выходе из этой зоны, что позволяет уменьшить его повторное разрушение электронами и УФ излучением разряда. При малой емкости электродов и частоте питания >50 кГц, что в 100 раз выше, чем у аналога и прототипа, разряд горит однородно без видимого образования стримеров (фиг. 4) с плотностью энергии на электродах более 20 Вт/см2 (у аналога и прототипа до 0.1 Вт/см2).

Это позволяет:

1) в десятки раз уменьшить объем реактора окисления при том же энерговкладе в газ, по сравнению с прототипом;

2) уменьшить объем конструкции производства 1 кг/ч О3 (0.1-0.4 г/м3) из воздуха (без примесей) до 0.005 м3 (у аналога 5 м3, у современных озонаторов 0.1 м3);

3) уменьшить стоимость производства О3 из воздуха до 8-15 кВт ч/г (как современными озонаторами из кислорода) вместо 200 Втч/г у аналога и прототипа - на фиг. 5 представлена зависимость энергетической стоимости и концентрации произведенного озона от приведенного расхода воздуха в предлагаемой капиллярном барьерном разряде;

4) исключить образование слоя пыли на электродах, увеличив энергию сдувающего ее потока сжигания, а также уменьшить требование к содержанию пыли в газе.

Преимущества устройства ПБ.

В предлагаемом устройстве с барьерным разрядом неравновесный режим возбуждения газа реализуют в холодном газе, где создается высокая концентрация активных частиц, которая достигается лишь при нагреве газа до тысяч градусов. В таком разряде ток проводимости ограничен емкостью диэлектрика, разряд не переходит в дугу и остается тлеющим.

Для применения короткоживущих продуктов плазмохимических процессов (радикалов кислорода, электронов, ионов и др.) реактор их производства должен быть одновременно и реактором их взаимодействия. Эти радикалы кислорода (атомы и молекулы в электронно-возбужденном состоянии) способны участвовать в окислительных процессах с более высоким, чем О3 окислительным химическим потенциалом.

Рост температуры газа по ходу его движения в зоне разряда в отсутствие принудительного охлаждения является причиной снижения эффективности процессов синтеза в зоне разряда и ее решение за счет повышения его расхода газа в конструкциях аналога и прототипа решается ростом напора потока (компрессированием).

Использование электродов, установленных поперек потока газа, позволяет достигнуть максимальной прозрачности газовому потоку, если их диаметр будет меньше пробойного расстояния 2 мм технически доступным напряжением 20 кВ. Но капиллярные размеры диэлектрической трубки электрода позволяют достигнуть высокой плотности энергии разряда и высокой его однородности, при малой доле энергии перезарядки емкости диэлектрика (ее величина) при питании ВЧ импульсами.

Размещение капиллярных электродов с внешним диэлектрическим корпусом поперек потока в два ряда (фиг. 4) позволяет увеличить вдвое проходное сечение, если расстояние между электродами 1 и 2 в каждом ряде в два раза больше расстояния между электродами рядов 2 и 2. Тогда при зоне разряда ~ 1 мм и диаметре электрода 1.5 мм прозрачность ПБ будет 57% (фиг. 5).

В такой конструкции энерговклад в разряде производится практически в холодном газе, что повышает напряжение пробоя и позволяет создать барьерный разряд при технологически доступном напряжении 10-20 кВ.

В БР и КР газ возбуждается в разряде между распределенными по потоку электродами до достижения энерговклада, соответствующего степени окисления примесей. Образованный при этом в малых количествах О3 представляет опасность и потому требует дополнительных затрат на его удаление.

В предложенной конструкции та же энергия неравновесного разряда вводится в газ, но в тысячи раз быстрее, чтобы продукты рекомбинации не успевали производиться в зоне разряда и не были многократно диссоциированы, но если в газе нет окисляемых примесей, то идет в основном процесс образования О3.

ПБ не требует дорогостоящего оборудования, которое применяют в традиционных устройствах синтеза О3 (систем воздухоподготовки, теплообмена и др.).

Конструкция разрядной камеры ПБ позволяет в десятки раз уменьшить площадь сечения вентилируемого потока, обрабатывая газ той же энергией неравновесного разряда, по сравнению с аналогом и прототипом, не теряет работоспособность в пыльной и влажной атмосфере.

Применение ПБ для окисления примесей в отходящих газах производств имеет меньшие потери энергии, но требует разрушения О3 в каталитическом реакторе как значимую долю технологического процесса. Однако в отсутствие примесей ПБ производит О3 из воздуха в товарном количестве с низкой стоимостью, а малые размеры устройства позволяют применить его как мобильно, так и стационарно, там, где допускается концентрация О3 менее 0.1 г/л.

Источники информации

1. Бубнов А.Г. Докторская диссертация «Низкотемпературные плазменно-каталитические процессы в защите окружающей среды», Иваново, 2008 г.

2. Http://gorizontsalut.ru/products/ustanovki-nizkotemperatumoj -plazmy.html

3. Самойлович В.Г. «Физическая химия барьерного разряда», МГУ, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕНЕРАТОР ОЗОНА | 1998 |

|

RU2152351C1 |

| ГЕНЕРАТОР ОЗОНА | 1998 |

|

RU2153465C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОКИСИ АЗОТА | 2014 |

|

RU2553290C1 |

| ГАЗОРАЗРЯДНЫЙ CO ЛАЗЕР | 1998 |

|

RU2153744C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОКИСИ АЗОТА | 2021 |

|

RU2804697C1 |

| ГЕНЕРАТОР ОЗОНА | 2006 |

|

RU2346886C2 |

| Способ камерной дезинфекции предметов озоном и мобильный контейнер для реализации указанного способа | 2020 |

|

RU2824065C2 |

| Способ воспламенения и стабилизации горения водоугольного топлива в установках для утилизации высоковлажных отходов с использованием низкотемпературной неравновесной плазмы и устройство для его осуществления | 2021 |

|

RU2769293C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2010 |

|

RU2465666C2 |

| Гидродинамическая установка обработки загрязненной воды | 2018 |

|

RU2725234C2 |

Изобретение относится к очистке газов от NOx, SO2, H2S, NH3, органических и неорганических веществ. Заявленная группа изобретений относится к способу и устройству для очистки потока воздуха. Устройство для очистки потока воздуха в неравновесной плазме разряда в полости между разнополярными электродами, с возможностью образования атомарного и электронно-возбужденного кислорода, а также озона, содержит электроды, в полости которых находятся проводники. Электроды выполнены в виде капиллярных диэлектрических трубок с диаметром менее 3 мм и расположены поперек потока газа на расстоянии друг от друга 1-1,5 мм и параллельно в два ряда так, что расстояние между электродами в ряду в два раза больше, чем расстояние между рядами и равно 2-3 мм. Проводники соединены в каждом ряду и подключены к разной полярности источника высокочастотного напряжения. Капиллярные диэлектрические трубки выполнены из кварца. Изобретение позволяет уменьшить время движения газа в зоне разряда и увеличить производство озона. 2 н. и 1 з.п. ф-лы, 5 ил.

1. Способ очистки потока воздуха в неравновесной плазме разряда в полости между разнополярными электродами, с возможностью образования атомарного и электронно-возбужденного кислорода, а также озона, при котором возбуждение потока воздуха осуществляют в барьерном разряде, отличающийся тем, что процессы синтеза диссоциированных в разряде атомов кислорода с образованием озона выносятся потоком газа из зоны барьерного разряда.

2. Устройство для очистки потока воздуха в неравновесной плазме разряда в полости между разнополярными электродами, с возможностью образования атомарного и электронно-возбужденного кислорода, а также озона, отличающееся тем, что электроды, в полости которых находятся проводники, выполнены в виде капиллярных диэлектрических трубок с диаметром менее 3 мм и расположены поперек потока газа на расстоянии друг от друга 1-1,5 мм и параллельно в два ряда так, что расстояние между электродами в ряду в два раза больше, чем расстояние между рядами и равно 2-3 мм, при этом проводники соединены в каждом ряду и подключены к разной полярностью источника высокочастотного напряжения.

3. Устройство по п. 2, отличающееся тем, что капиллярные диэлектрические трубки выполнены из кварца.

| Аппарат для очистки газов | 1989 |

|

SU1667929A1 |

| RU 98123377 A, 27.10.2000 | |||

| ГАЗОРАЗРЯДНЫЙ CO ЛАЗЕР | 1998 |

|

RU2153744C2 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ОЗОНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211800C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЗОНА | 1990 |

|

SU1774585A1 |

| Способ озонирования воздуха | 1980 |

|

SU941276A1 |

| US 0009233183 B2, 12.01.2016. | |||

Авторы

Даты

2020-08-21—Публикация

2016-08-16—Подача