Область применения изобретения

В настоящем изобретении предлагается способ и система управления для регулирования частоты вращения роторов двух или более центробежных компрессоров, работающих в составе аппарата адсорбции при переменном вакуумметрическом давлении и непосредственно приводимых в действие электрическими двигателями, для оптимизации КПД компрессоров в процессе эксплуатации аппарата и предотвращения перехода компрессоров в режим помпажа. Более конкретно, настоящее изобретение относится к такому способу и системе, в которых частота вращения ротора увеличивается по меньшей мере в тех этапах повторяющегося цикла, осуществляемого аппаратом адсорбции при переменном вакуумметрическом давлении, на которых компрессор может переходить в режим помпажа, и на величины увеличения, которые изменяются в соответствии с выполняемыми этапами. Кроме того, настоящее изобретение относится к такому способу и системе, в которых относительная частота вращения ротора компрессора увеличивается или уменьшается на всех этапах повторяющегося цикла, осуществляемого аппаратом адсорбции при переменном вакуумметрическом давлении, чтобы давление внутри аппарата не превышало заданного предельного значения и чтобы давление для каждого сосуда в аппарате следовало одной и той же повторяющейся схеме, чтобы обеспечить стабильное функционирование аппарата.

Предпосылки создания изобретения

В процессе адсорбции при переменном вакуумметрическом давлении используют один или более адсорбентов для адсорбции одного или более компонентов потока сырья и, таким образом, для получения потока очищенного продукта. Типовой процесс состоит из ряда непрерывно выполняемых этапов в соответствии с повторяющимся циклом. В повторяющемся цикле слой адсорбента, содержащий адсорбент, поочередно применяют для получения очищенного продукта, а затем регенерируют. Во время регенерации адсорбированные компоненты десорбируют из адсорбента, а затем слой адсорбента возвращают в состояние, в котором он может производить продукт.

В типовом процессе адсорбции при переменном вакуумметрическом давлении, выполняемом с возможностью получения товарного кислорода из сырьевого воздуха, слой адсорбента подвергается десятиэтапному процессу, осуществляемому в повторяющемся цикле. Для достижения максимального извлечения кислорода, как правило, используют способ с двумя слоями. На первом этапе первый слой одновременно подвергается откачке снизу и нагнетанию давления сверху с помощью выравнивающего газа, подаваемого со второго слоя. После этого на слой сверху добавляется продукт высокой степени чистоты из уравнительного резервуара с кислородом, при этом подача сырьевого воздуха осуществляется с помощью подающего компрессора, обычно воздуходувки Рутса. На третьем этапе на слое снизу с помощью воздуходувки поддерживается повышенное давление. Теперь слой готов к производству продукта; на этапе 4 сырьевой воздух подается в нижнюю часть сосуда, а продукт отводится из его верхней части. На этапе 5 товарный газ подают в уравнительный резервуар с кислородом, а часть продукта возвращают в процесс на второй слой для продувки. После завершения производственного процесса на этапе 6 воздуходувка разгружается, а газ более низкой степени чистоты, остающийся в верхней части слоя под давлением, подается на второй слой в качестве выравнивающего газа. На последующих этапах 7, 8 и 9 откачки отбрасываемый азот отводят из нижней части сосуда через вакууммный компрессор, при этом поток, выходящий из верхней части сосуда или поступающий в верхнюю часть сосуда, отсутствует. На последнем этапе вакуумный компрессор продолжает удалять азот из нижней части сосуда, в то время как в верхнюю часть сосуда добавляют продувочный газ со второго слоя. На этом этапе давление поддерживается относительно постоянным из-за того, что продувочный поток кислорода поддерживается равным потоку при откачке.

Как описано в патенте США 7,785,405, в процессах адсорбции при переменном вакуумметрическом давлении преимущественно используются центробежные компрессоры, непосредственно приводимые в движение безредукторными высокооборотными двигателями с постоянными магнитами. Применение таких двигателей позволяет использовать регулируемую частоту вращения ротора так, чтобы комбинация (комбинации) компрессора и высокооборотного двигателя с постоянными магнитами имела возможность ускоряться от низкой частоты вращения ротора до высокой частоты вращения ротора и быстро замедляться от высокой частоты вращения ротора до низкой частоты вращения ротора в соответствии с требованиями процесса. Было обнаружено, что это обеспечивает значительное улучшение по сравнению с использованием центробежных компрессоров, приводимых в действие традиционными системами асинхронный двигатель/редуктор, которые вследствие высокой инерции асинхронного двигателя не могут быстро ускоряться и замедляться. Путем непрерывного изменения частоты вращения ротора компрессора в соответствии с требованиями к коэффициенту сжатия компрессора, который изменяется из-за нагнетания давления и откачки слоев адсорбента, центробежный компрессор, используемый в таком цикле, можно эксплуатировать вблизи от и предпочтительно с его максимальным КПД в диапазоне от 100% проектной частоты вращения ротора или выше до по существу более низкой частоты вращения ротора, часто до 30% проектной частоты вращения ротора.

Компрессоры выполнены с возможностью работы в пределах рабочего диапазона, который может быть нанесен на график, который называют характеристикой компрессора и который представляет собой зависимость коэффициента сжатия, т.е. отношения между давлением на выходе и давлением на входе, от скорости потока, проходящего через компрессор. На этот график нанесена рабочая кривая пикового или оптимального КПД, которая соответствует минимуму потребляемой компрессором энергии при заданной скорости потока и коэффициенте сжатия. Эту характеристику компрессора можно запрограммировать в контроллере, используемом для управления частотой вращения ротора двигателя и, следовательно, компрессора. В зависимости от конкретного этапа процесса адсорбции при переменном вакуумметрическом давлении, для которого требуется конкретный коэффициент сжатия на центробежном компрессоре, контроллер отправляет сигнал, соответствующий оптимальной частоте вращения ротора, определенной на основании характеристики компрессора, на привод с регулируемой частотой вращения, который управляет частотой вращения ротора высокооборотного двигателя с постоянными магнитами.

Однако существуют ситуации, которые могут приводить к тому, что компрессор сместится с рабочей кривой пикового КПД в состояние помпажа. Например, могут возникнуть задержка в системе управления, переходные этапы в процессе, осуществляемом в аппарате адсорбции при переменном вакуумметрическом давлении, изменения условий окружающей среды и уход с кривой минимальной частоты вращения ротора. Во всех таких ситуациях массовый расход сжимаемого вещества при заданной частоте вращения ротора и коэффициенте сжатия может падать, при этом компрессор перейдет в состояние помпажа. Таким образом, событие помпажа происходит из-за падения скорости потока, проходящего через компрессор, ниже минимальной скорости потока, требуемой при данной частоте вращения рабочего колеса компрессора, которая необходима для поддержания стабильной работы. При событии помпажа гидростатический напор, создаваемый компрессором, уменьшается, вызывая обратный градиент давления на выходе компрессора, что приводит к обратному потоку газа. Когда давление в линии нагнетания компрессора упадет ниже давления, создаваемого рабочим колесом, поток снова меняет свое направление. Было обнаружено, что такая схема с переменным потоком является нестабильным состоянием, которое может приводить к серьезному повреждению рабочего колеса компрессора, приводного механизма и компонентов. Такого состояния необходимо избегать.

В повторяющихся циклах, используемых в аппарате адсорбции при переменном вакуумметрическом давлении, рабочие условия сжатия, при которых может возникать помпаж, будут наиболее критичными при высоких частотах вращения ротора. Кроме того, помпаж, вероятно, возникает во время выполнения этапов откачки и продувки и особенно во время перехода между этапами продувки и откачки. Как будет описано ниже, настоящее изобретение обеспечивает управление частотой вращения ротора, которое, в частности, выполнено с возможностью предотвращения помпажа во время работы с низкой частотой вращения ротора и во время этапов откачки и продувки и перехода между указанными этапами.

В случае эксплуатации аппарата, работающего при переменном вакуумметрическом давлении и содержащего два или более слоев, крайне важно, чтобы кривая зависимости давления от времени на каждом этапе повторяющегося цикла была идентичной для каждого сосуда в аппарате. Для каждого сосуда в аппарате начальное давление и конечное давление для каждого этапа должны быть идентичными. Это состояние, которое специалисты в данной области, как правило, называют «равновесным», необходимо для обеспечения условий, при которых производительность аппарата остается стабильной, а давление в цикле не выходит за максимальные и минимальные значения, поскольку такой выход может повредить соответствующую компрессионное турбомашинное оборудование. Кроме того, продолжительность каждого этапа должна быть одинаковой. Это состояние, которое специалисты в данной области, как правило, называют «симметрией», необходимо для обеспечения условий, при которых циклы давления в каждом сосуде оставались смещенными по фазе друг относительно друга на одну и ту же величин. Если это условие не выполняется, процесс может перейти в состояние, в котором он не принимает сырье или не производит продукт в соответствии с проектом, что приводит к нарушению непрерывного выпуска продукта аппаратом.

Для процессов адсорбции при переменном вакуумметрическом давлении, как правило, применяемых для производства кислорода из воздуха, управление кривой зависимости давления от времени в цикле частично осуществляется с помощью обоих верхних клапанов на коллекторе технологического процесса, что типично для большинства процессов адсорбции при переменном давлении. Кроме того, при работе аппарата для производства кислорода из воздуха при переменном вакуумметрическом давлении с помощью компрессоров с регулируемой частотой вращения ротора на кривую давления на этапах цикла очень сильно влияет работа связанного компрессионного оборудования с регулируемой частотой вращения ротора. Это является следствием типовых эксплуатационных режимов турбомашинного оборудования, в которых скорость потока через машину зависит не только от коэффициента сжатия на машине, но и от частоты вращения ротора машины.

Таким образом, при использовании компрессоров с регулируемой частотой вращения ротора, приводимых в действие безредукторными двигателями с постоянными магнитами, необходимо регулировать частоту вращения ротора компрессора малыми приращениями при переходе от одного цикла к следующему, чтобы не допускать выхода за определенные предельные значения давления в процессе и не допускать постепенного увеличения или уменьшения среднего по циклу давления в каждом сосуде при переходе от одного рабочего цикла к следующему. Следствием отклонения от стабильного рабочего состояния в ходе непрерывного цикла с идентичным характером изменения давления в каждом сосуде может стать повреждение компрессоров, в том числе из-за событий помпажа. Кроме того, обеспечение стабильного цикла с идентичным характером изменения давления в каждом сосуде позволяет максимально увеличить производительность аппарата, работающего при переменном вакуумметрическом давлении.

Изложение сущности изобретения

В настоящем изобретении предлагается способ управления частотой вращения роторов двух или более центробежных компрессоров, работающих в аппарате адсорбции при переменном вакуумметрическом давлении. Центробежные компрессоры непосредственно приводятся в движение электрическим двигателем, управляемым с помощью привода с регулируемой частотой вращения. В этом отношении термин «электрический двигатель», используемый в настоящем документе и в формуле изобретения, означает либо высокооборотный двигатель с постоянными магнитами, либо высокооборотный асинхронный двигатель. В связи с таким способом измеряют и вычисляют параметр, соответствующий скорости потока газа, поступающего в центробежный компрессор. Кроме того, измеряют и вычисляют коэффициент сжатия, т.е. отношение между давлением на выходе и давлением на входе компрессора. Оптимальную частоту вращения ротора центробежного компрессора определяют на основании коэффициента сжатия, и эта частота лежит на рабочей кривой пикового КПД центробежного компрессора. Кроме того, также определяют минимально допустимое значение параметра, при котором существует вероятность перехода центробежного компрессора в состояние помпажа при оптимальной частоте вращения ротора. Определяют коэффициент обратной связи, который при умножении на оптимальную частоту вращения либо увеличивает частоту вращения ротора, если этот параметр меньше минимально допустимого значения, либо уменьшает частоту вращения ротора, если этот параметр больше или равен минимально допустимому значению. Затем к частоте вращения ротора двигателя применяется общий глобальный коэффициент, учитывающий частоту вращения ротора (GSF), который немного смещает рабочие характеристики компрессора от кривой оптимальной частоты вращения ротора для всех этапов во время повторяющегося цикла, так что давление в сосудах в конце каждой операции увеличения и снижения давления становится равным целевым уставкам наибольшего давления адсорбции и наименьшего давления десорбции для процесса соответственно. GSF по существу приводит к смещению на +/- 5% от кривой оптимальной частоты вращения ротора; в другом варианте осуществления — на +/- 3% от кривой оптимальной частоты вращения ротора, а в еще одном варианте осуществления — на +/- 2% от кривой оптимальной частоты вращения ротора. Эта «целевая уставка наибольшего давления адсорбции» представляет собой желаемое значение максимального давления, которое достигается в адсорбирующем слое во время этапов, на которых слой используют для производства газообразного продукта. «Целевая уставка наименьшего давления десорбции» представляет собой желаемое значение минимального давления, которое достигается в адсорбирующем слое во время этапов, на которых слой подвергается регенерации в рамках процесса, осуществляемого при переменном вакуумметрическом давлении. Таким образом, кривая зависимости давления от времени циклического процесса адсорбции остается в пределах, ограниченных желаемыми наибольшим и наименьшим значениями давления на всех этапах цикла, таким образом предотвращается событие помпажа, вызванное более высоким, по сравнению с желаемым, коэффициентом сжатия на компрессорах.

На этапах повторяющегося цикла, осуществляемых в аппарате адсорбции при переменном вакуумметрическом давлении, на которых в центробежном компрессоре по меньшей мере могут возникнуть условия помпажа, отличных от этапа чистой откачки и этапа откачки с продувкой продуктом, общий коэффициент частоты вращения ротора устанавливается равным коэффициенту обратной связи, умноженному на глобальный коэффициент, учитывающий частоту вращения ротора. На этапе чистой откачки и на этапе откачки с продувкой продуктом общий коэффициент частоты вращения ротора рассчитывают как произведение коэффициента обратной связи, глобального коэффициента, учитывающего частоту вращения ротора, и коэффициента прямой связи, который увеличивает частоту вращения ротора на этапе откачки и этапе откачки с продувкой продуктом таким образом, чтобы в центробежном компрессоре не могли возникнуть условия помпажа. Измененную частоту вращения ротора рассчитывают на этом этапе путем умножения оптимальной частоты вращения ротора на общий коэффициент частоты вращения ротора. Управляющий сигнал, соответствующий по меньшей мере измененной частоте вращения ротора, генерируется и подается на привод с регулируемой частотой вращения так, что электрический двигатель и, следовательно, центробежные компрессоры работают с измененной частотой вращения ротора. Следует отметить, что в настоящем документе и в формуле изобретения термин «этап чистой откачки» означает этап процесса адсорбции при переменном вакуумметрическом давлении, при котором слой адсорбента откачивают с нижней стороны адсорбирующего слоя, а клапаны устанавливаются таким образом, чтобы никакой газ не поступал в слой адсорбента или не высвобождался с верхней стороны адсорбирующего слоя. Дополнительно в настоящем документе и в формуле изобретения термин «этап откачки с продувкой продуктом» означает этап процесса адсорбции при переменном вакуумметрическом давлении, при котором слой адсорбента откачивают с нижней стороны адсорбирующего слоя и подают товарный газ, например кислорода, с верхней стороны слоя.

Способ и система антипомпажного регулирования частоты вращения роторов, описанные выше и заявленные в пунктах формулы изобретения, в равной степени применимы к аппарату, в котором один компрессор служит для подачи сжатого газа в адсорбирующий слой и откачки адсорбирующего слоя во время его регенерации, или где для подачи сжатого газа на адсорбирующие слои аппарата используют подающий компрессор, а для откачки газов с адсорбирующих слоев используют откачивающий компрессор. Таким образом, если используют откачивающий компрессор, он будет представлять собой центробежный компрессор, в котором применяется описанная выше стратегия антипомпажного регулирования. В таком аппарате в качестве подающего компрессора может не использоваться центробежный компрессор, и в таком случае он не будет подвергаться указанному антипомпажному регулированию. Как будет описано ниже, когда подающий компрессор представляет собой центробежный компрессор, для управления им можно использовать элементы антипомпажного регулирования частоты вращения роторов.

Следует понимать, что, как правило, в настоящем изобретении предполагается, что на этапах, на которых в центробежном компрессоре по меньшей мере могут возникнуть условия помпажа, отличных от этапа чистой откачки и этапа откачки с продувкой продуктом, общий коэффициент частоты вращения ротора устанавливается равным произведению коэффициента обратной связи и глобального коэффициента, учитывающего частоту вращения ротора. В настоящем изобретении конкретно предполагается, что в точках повторяющегося цикла, в которых возникновение условий помпажа маловероятно, управляющий сигнал, который подается на привод с регулируемой частотой вращения, приведет к отключению питания электрического двигателя. В связи с этим в процессе адсорбции при переменном вакуумметрическом давлении можно использовать один компрессор для подачи сжатого газа на слой адсорбента, а другой компрессор — для откачки газов из слоя адсорбента. В таком случае повторяющийся цикл может включать этап подачи с выравниванием, следующий за этапом откачки с продувкой продуктом, этап подачи с восстановлением давления продукта, следующий за этапом подачи с выравниванием, и этап выравнивания, предшествующий этапу чистой откачки. Во время этапа подачи с выравниванием, этапа выравнивания и инициации этапа подачи с восстановлением давления продукта управляющий сигнал соответствует нерабочей частоты вращения ротора так, что при подаче управляющего сигнала на привод с регулируемой частотой вращения на электрический двигатель не подается электропитание. Однако, когда заданное значение повышения давления на компрессоре достигается во время этапа подачи с восстановлением давления продукта, управляющий сигнал снова соответствует измененной частоте вращения, в результате чего электрический двигатель и, следовательно, компрессор будут работать с измененной частотой вращения ротора. Следует отметить, однако, что настоящее изобретение также предусматривает и, как предполагается, охватывает в прилагаемой формуле изобретения вариант осуществления, в котором на этапах повторяющегося цикла, отличных от этапа чистой откачки и этапа откачки с продувкой продуктом, общий коэффициент частоты вращения ротора всегда устанавливается равным произведению коэффициента обратной связи и глобального коэффициента, учитывающего частоту вращения ротора, а управляющий сигнал всегда соответствует измененной частоте вращения ротора. Кроме того, в устройстве с множеством слоев адсорбента, в котором используются специальные подающие и откачивающие компрессоры, повторяющийся цикл может включать этап выравнивания падающего давления и этап выравнивания растущего давления, следующий за этапом откачки с продувкой продуктом. На этапе выравнивания падающего давления и на этапе выравнивания растущего давления управляющий сигнал соответствует нерабочей частоты вращения ротора, т.е. частоте, при которой на электрический двигатель, приводящий в действие откачивающий компрессор, не подается электропитание. При достижении заданного значения коэффициента сжатия на этапе выравнивания падающего давления управляющий сигнал снова соответствует измененной частоте вращения ротора таким образом, что откачивающий компрессор работает при измененной частоте вращения ротора.

Каждый раз после определения коэффициента обратной связи можно сохранять значение коэффициента обратной связи в памяти. Если параметр меньше минимально допустимого значения, коэффициент обратной связи определяется путем прибавления поправочного коэффициента частоты вращения к последнему сохраненному значению коэффициента обратной связи. Если параметр больше или равен минимально допустимому значению, коэффициент обратной связи по частоте вращения рассчитывают путем деления последнего сохраненного значения коэффициента обратной связи на коэффициент пропорциональности. Коэффициенту пропорциональности присваивается значение более 1,0, если последнее сохраненное значение коэффициента обратной связи больше или равно 1,0, или значение 1,0, если последнее сохраненное значение коэффициента обратной связи меньше 1,0.

Коэффициент прямой связи может представлять собой функцию от коэффициента сжатия. Эта функция может иметь максимальное значение коэффициента прямой связи при заданном коэффициенте сжатия, при котором или непосредственно перед которым центробежный компрессор может войти в состояние помпажа во время перехода между этапом откачки и этапом продувки. Эта функция коэффициента прямой связи будет принимать убывающие значения при коэффициентах сжатия, которые больше или меньше максимального значения. Максимальный клапан имеет величину, предварительно выбранную таким образом, чтобы при умножении максимального клапана на оптимальную частоту вращения ротора при заданном коэффициенте сжатия полученная частота вращения ротора предотвращала переход центробежного компрессора в состояние помпажа. Функция может представлять собой гауссову функцию.

Параметр или скорость потока текучей среды, проходящего через каждый центробежный компрессор, можно рассчитать путем измерения перепада давлений, измеряемого в двух точках в кожухе центробежного компрессора, которые расположены на различном расстоянии от его рабочего колеса. Кожух или стационарный корпус для рабочего колеса центробежного компрессора имеет минимальный диаметр. Этот минимальный диаметр может использоваться аналогично измерительной диафрагме для вычисления расхода через компрессор. Путем измерения перепада давлений текучей среды на отводах, расположенных выше и ниже минимального диаметра, можно получить скорость потока, применив известные формулы для измерительных диафрагм. В течение каждого из временных интервалов рассчитывают и сохраняют погрешность перепада давлений путем вычитания минимально допустимого значения из текущего значения перепада давлений. Поправочный коэффициент частоты вращения коэффициента обратной связи вычисляют в течение каждого временного интервала по формуле пропорционально-интегрального регулирования, которая включает в себя сложение пропорционального члена с интегральным членом, при этом пропорциональный член рассчитывают путем умножения коэффициента усиления на разность между погрешностью перепада давлений и предыдущей погрешностью перепада давлений, вычисленной в предыдущем временном интервале, и деления разности на временной интервал. Интегральный член рассчитывают путем деления коэффициента усиления на постоянную времени интегрирования и умножения полученного отношения на погрешность перепада давлений. Параметр или скорость потока текучей среды, проходящего через каждый центробежный компрессор, можно измерить с помощью других средств измерения прямого потока, таких как ротаметры, принцип работы которых основан на эффекте переменной площади проходного сечения, или расходомеры, принцип работы которых основан на вращении рабочего колеса. В альтернативном варианте осуществления для вычисления параметра могут также использоваться другие косвенные средства для измерения потока, такие как измерения давления на трубке Вентури, расположенной в потоке текучей среды, проходящем через каждый центробежный компрессор, или в потоке, отводимом от указанного потока текучей среды, или с использованием трубок Пито для измерения давления в потоке проходящей через нее текучей среды.

После добавления коэффициентов обратной и прямой связи для обеспечения безопасной работы компрессора в условиях, удаленных от границы помпажа, к машине применяется измененный глобальный коэффициент, учитывающий частоту вращения ротора (GSF), для обеспечения циклической работы аппарата, работающего при переменном вакуумметрическом давлении, между желаемыми предельными значениями давления. Коэффициент GSF выполняет две функции: во-первых, обеспечивает, чтобы в сосудах аппарата не достигалось слишком высокое либо слишком низкое давление, которое могло бы привести к событию помпажа в компрессоре, который больше не способен повышать свою частоту вращения ротора; а во-вторых, обеспечивает, чтобы от одного рабочего цикла до следующего на каждом этапе цикла для каждого сосуда достигалась одна и та же циклическая кривая изменения давления. Для обеспечения того, чтобы сосуды процесса достигали стабильной кривой изменения давления и чтобы среднее давление не поднималось или не снижалось до небезопасного рабочего состояния для соответствующих компрессоров, необходимо постоянно регулировать общий поток к сосудам в ответ на флуктуации параметров процесса в другом оборудовании аппарата и изменение различных условий окружающей среды. Путем небольшого увеличения или уменьшения целевой частоты вращения роторов компрессоров в течение цикла можно немного изменять скорость потока через каждый компрессор при каждом повторении технологического цикла, обеспечивая тем самым стабильность, равновесие и симметрию в циклическом процессе адсорбции.

Коэффициент GSF рассчитывают с помощью цепи управления с обратной связью, функционирующей на основании сигналов датчиков давления в технологических сосудах аппарата. Для компрессора, функция которого состоит в увеличении давления в сосуде, давление в сосуде в конце увеличения давления регистрируют и сравнивают с целевым значением, которое представляет собой целевую уставку наибольшего давления адсорбции. Если измеренное значение превышает это целевое значение, в сосуд в текущем цикле подается чрезмерный поток, и в следующем цикле значение коэффициента GSF уменьшается. Аналогичным образом для компрессора, который снижает давление в сосуде в течение цикла, давление в сосуде в конце снижения давления регистрируют и сравнивают с целевым значением. Если измеренное значение превышает это целевое значение, в текущем цикле отводится недостаточный поток потока, и в следующем цикле значение коэффициента GSF увеличивается.

Поскольку коэффициент GSF применяют для изменения частоты вращения роторов компрессоров на каждом этапе цикла, это эффективно снижает или увеличивает среднюю частоту вращения роторов компрессоров, частота вращения которых постоянно изменяется в ходе процесса. С использованием измерения давления в сосудах аппарата в качестве обратной связи для управления значением GSF среднее количество газа, которое поступает в каждый сосуд и отводится из него, постоянно изменяется от одного цикла к следующему, в результате чего циклическая кривая изменения давления, достигаемая в процессе, осуществляемом при переменном вакуумметрическом давлении, оставалась в допустимых пределах и была стабильной на протяжении множества циклов.

В некоторых вариантах осуществления настоящего изобретения может быть предпочтительно назначить один и тот же коэффициент GSF, связанный с частотой вращения ротора данного компрессора, каждому сосуду в процессе. В этом случае для каждого компрессора аппарата будет существовать один коэффициент GSF. В других вариантах осуществления может быть более предпочтительно использовать разный коэффициент GSF, связанный с каждой парой компрессора и сосуда. В таком случае, например в процессе, осуществляемом при переменном давлении, в котором применяются два сосуда и два различных компрессора, будут использовать четыре разных коэффициента GSF. Последний случай может быть предпочтительным, когда варианты осуществления настоящего изобретения применяются для производства кислорода из воздуха с использованием способа VPSA, поскольку часто адсорбционная способность адсорбента по азоту между различными сосудами отличается. Таким образом, изменение частоты вращения ротора для каждой пары машины и сосуда на всех этапах работы, в которых они связаны по текучей среде, может гарантировать выполнение критерия равновесия для процесса.

В настоящем изобретении также предложена система управления для управления частотой вращения ротора центробежного компрессора, работающего в аппарате адсорбции при переменном вакуумметрическом давлении и непосредственно приводимого в действие электрическим двигателем, управляемым с помощью привода с регулируемой частотой вращения. Система управления обеспечена средствами для измерения параметра, соответствующего скорости потока газа, поступающего в центробежный компрессор. Датчики давления расположены так, чтобы измерять давление на входе и выходе центробежного компрессора. Кроме того, система управления обеспечена средствами для измерения давления в соответствующих сосудах аппарата, работающих при переменном вакуумметрическом давлении.

Предлагается контроллер, которые адаптивен к средствам для измерения параметров, датчикам давления и этапам повторяющегося цикла, выполняемым аппаратом адсорбции при переменном вакуумметрическом давлении. Контроллер имеет программу управления, которая запрограммирована для вычисления коэффициента сжатия между давлениями на выходе и входе центробежного компрессора. Программа управления также определяет оптимальную частоту вращения ротора центробежного компрессора на основании коэффициента сжатия, и эта частота лежит на рабочей кривой пикового КПД центробежного компрессора. Минимально допустимое значение параметра, при котором существует вероятность перехода центробежного компрессора в состояние помпажа при оптимальной частоте вращения ротора, определяется контроллером наряду с коэффициентом обратной связи, который при умножении на оптимальную частоту вращения ротора либо увеличивает частоту вращения ротора, если этот параметр меньше минимально допустимого значения, либо уменьшает частоту вращения ротора, если этот параметр больше или равен минимально допустимому значению. Общий коэффициент частоты вращения ротора устанавливается равным произведению коэффициента обратной связи и глобального коэффициента, учитывающего частоту вращения ротора, во время этапов повторяющегося цикла, на которых в центробежном компрессоре по меньшей мере могут возникнуть условия помпажа, отличных от этапа чистой откачки и этапа откачки с продувкой продуктом. Общий коэффициент частоты вращения ротора устанавливается равным математическому произведению коэффициента обратной связи, коэффициента прямой связи и глобального коэффициента, учитывающего частоту вращения ротора, на этапе чистой откачки и этапе откачки с продувкой продуктом, на которых частота вращения ротора будет увеличиваться таким образом, чтобы в центробежном компрессоре не могли возникнуть условия помпажа. Глобальные коэффициенты, учитывающие частоту вращения ротора, определяются на основании предыдущего наибольшего давления адсорбции в конце этапа подачи и наименьшего давления десорбции в конце этапа продувки для каждого сосуда в аппарате, причем глобальный коэффициент, учитывающий частоту вращения ротора, будет увеличивать частоту вращения ротора на всех этапах для каждого компрессора, если полученное наибольшее давление адсорбции слишком низкое, а полученное наименьшее давление десорбции слишком высокое. Измененную частоту вращения ротора рассчитывают как произведение оптимальной частоты вращения ротора и общего коэффициента частоты вращения ротора, что включает влияние глобального коэффициента, учитывающего частоту вращения ротора.

Контроллер выполнен с возможностью генерирования управляющего сигнала в ответ на действия программы управления и может подавать входной сигнал на привод с регулируемой частотой вращения, управляя частотой вращения ротора электрического двигателя и, следовательно, центробежного компрессора, в ответ на управляющий сигнал. Управляющий сигнал, соответствующий по меньшей мере измененной частоте вращения ротора, обеспечивает, чтобы электрический двигатель и, следовательно, центробежный компрессор работали с измененной частотой вращения ротора.

Как указано выше, система применима к аппарату адсорбции при переменном вакуумметрическом давлении, в котором используют подающий компрессор для подачи сжатого газа на адсорбирующие слои аппарата адсорбции при переменном вакуумметрическом давлении и откачивающий компрессор, используемый для откачки газов из адсорбирующих слоев. В таком случае откачивающий компрессор формируется центробежным компрессором. При формировании подающего компрессора может использоваться или не использоваться другой центробежный компрессор.

Подача на аппарат адсорбции при переменном вакуумметрическом давлении может осуществляться от отдельных компрессоров или от одного компрессора. Более конкретно, два слоя могут иметь один компрессор, предназначенный для подачи, и другой компрессор, предназначенный для откачки, или каждый слой может иметь один компрессор, предназначенный как для подачи, так и для откачки. В таких случаях, когда для приведения аппарата в действие используют более одного компрессора, повторяющийся цикл может включать этап подачи с выравниванием, следующий за этапом откачки с продувкой продуктом, этап подачи с восстановлением давления продукта, следующий за этапом подачи с выравниванием, и этап выравнивания, предшествующий этапу чистой откачки. Программа управления может быть запрограммирована на задание нерабочей частоты вращения ротора, при которой привод с регулируемой частотой вращения будет отключать питание электрического двигателя, а управляющий сигнал будет соответствовать нерабочей частоты вращения ротора, которая может быть задана программой управления. Во время этапа подачи с выравниванием, этапа выравнивания и инициации этапа подачи с восстановлением давления продукта программа управления задает нерабочую частоту вращения ротора так, что при подаче управляющего сигнала на привод с регулируемой частотой вращения на электрический двигатель не подается электропитание. Программа управления также запрограммирована таким образом, что при достижении заданного значения коэффициента сжатия во время этапа подачи с восстановлением давления продукта управляющий сигнал снова соответствует измененной частоте вращения, в результате чего электрический двигатель и, следовательно, компрессор будут работать с измененной частотой вращения ротора. Если в аппарате адсорбции при переменном вакуумметрическом давлении применяется специальный откачивающий компрессор, повторяющийся цикл может включать этап выравнивания падающего давления и этап выравнивания растущего давления, следующий за этапом откачки с продувкой продуктом. В таком случае программа управления может быть запрограммирована на задание нерабочей частоты вращения ротора, при которой привод с регулируемой частотой вращения будет отключать питание электрического двигателя, а управляющий сигнал будет соответствовать нерабочей частоты вращения ротора, которая может быть задана программой управления. Во время этапа выравнивания падающего давления и этапа выравнивания растущего давления программа управления задает нерабочую частоту вращения ротора так, что при подаче управляющего сигнала на привод с регулируемой частотой вращения на электрический двигатель, приводящий в действие откачивающий компрессор, не подается электропитание. Программа управления также запрограммирована таким образом, что при достижении заданного значения коэффициента сжатия во время этапа выравнивания падающего давления управляющий сигнал снова соответствует измененной частоте вращения, в результате чего электрический двигатель и, следовательно, откачивающий компрессор будут работать с измененной частотой вращения ротора.

Программа управления может быть запрограммирована таким образом, что каждый раз при определении коэффициента обратной связи коэффициент обратной связи сохраняется в памяти. В соответствии с таким программированием, если параметр меньше минимально допустимого значения, коэффициент обратной связи определяется путем прибавления поправочного коэффициента частоты вращения к последнему сохраненному значению коэффициента обратной связи. Если параметр больше или равен минимально допустимому значению, коэффициент обратной связи по частоте вращения определяется путем деления последнего сохраненного значения коэффициента обратной связи на коэффициент пропорциональности. Коэффициенту пропорциональности присваивается значение более 1,0, если последнее сохраненное значение коэффициента обратной связи больше или равно 1,0, или значение 1,0, если последнее сохраненное значение коэффициента обратной связи меньше 1,0.

Программа управления также может быть запрограммирована таким образом, что коэффициент прямой связи является функцией от коэффициента сжатия. Указанная функция имеет максимальное значение коэффициента прямой связи при заданном коэффициенте сжатия, при котором или непосредственно перед которым центробежный компрессор может войти в состояние помпажа во время перехода между этапом откачки и этапом продувки. Коэффициент прямой связи принимает убывающие значения коэффициента прямой связи при коэффициентах сжатия, которые больше или меньше максимального значения. Максимальный клапан имеет величину, предварительно выбранную таким образом, чтобы при умножении максимального клапана на оптимальную частоту вращения ротора при заданном коэффициенте сжатия полученная частота вращения ротора предотвращала переход центробежного компрессора в состояние помпажа. Функция может представлять собой гауссову функцию.

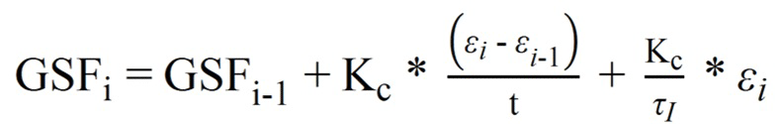

Программа управления дополнительно может быть запрограммирована таким образом, что каждый раз при вычислении глобального коэффициента, учитывающего частоту вращения ротора (GSF), коэффициент GSF сохраняется в памяти. Каждый раз, когда измеренное в ходе процесса значение давления в сосуде отличается от целевого значения, коэффициент GSF определяют путем прибавления поправочного коэффициента GSF к последнему сохраненному значению коэффициента GSF. Поправочный коэффициент GSF определяется по сумме двух членов, первый из которых получают путем умножения разности между целевым значением и текущим значением для текущего цикла и предыдущего цикла на коэффициент пропорциональности, и к этому первому члену прибавляют второй член, полученный путем деления разности между целевым значением и текущим значением для текущего цикла на второй коэффициент пропорциональности.

GSF, новый = GSF, текущий + K1(ошибка, текущий – ошибка, предыдущий) + K2 (ошибка, текущий)

Коэффициент GSF номинально равен 1, если в условиях циклического процесса адсорбции рабочее колесо компрессора может работать согласно кривой оптимального КПД во время всего процесса, при этом с достижением целевых заданных для процесса значений наибольшего давления адсорбции и наименьшего давления десорбции соответственно.

Средства для измерения параметров могут включать в себя два дополнительных датчика давления, установленных в двух точках в кожухе центробежного компрессора, которые расположены на различном расстоянии от его рабочего колеса. В таком случае программа управления запрограммирована на вычисление перепада давлений между давлениями, измеряемыми двумя дополнительными датчиками давления. Этот параметр представляет собой перепад давлений. В таком случае программа управления запрограммирована таким образом, что в течение каждого из временных интервалов рассчитывают и сохраняют погрешность перепада давлений путем вычитания минимально допустимого значения из текущего значения перепада давлений. Поправочный коэффициент частоты вращения коэффициента обратной связи вычисляют в течение каждого из временных интервалов по формуле пропорционально-интегрального регулирования, которая включает в себя сложение пропорционального члена с интегральным членом. Пропорциональный член можно рассчитать путем умножения коэффициента усиления на разность между погрешностью перепада давлений и предыдущей погрешностью перепада давлений, вычисленной в предыдущем временном интервале, и деления полученной разности на временной интервал. Интегральный член можно рассчитать путем деления коэффициента усиления на постоянную времени интегрирования и умножения полученного отношения на погрешность перепада давлений.

Краткое описание графических материалов

Хотя описание завершается формулой изобретения, в которой объект изобретения, который авторы изобретения рассматривают как свое изобретение, конкретно и четко определен, авторы изобретения полагают, что настоящее изобретение будет лучше понято при рассмотрении в сопровождении приведенных ниже чертежей, причем:

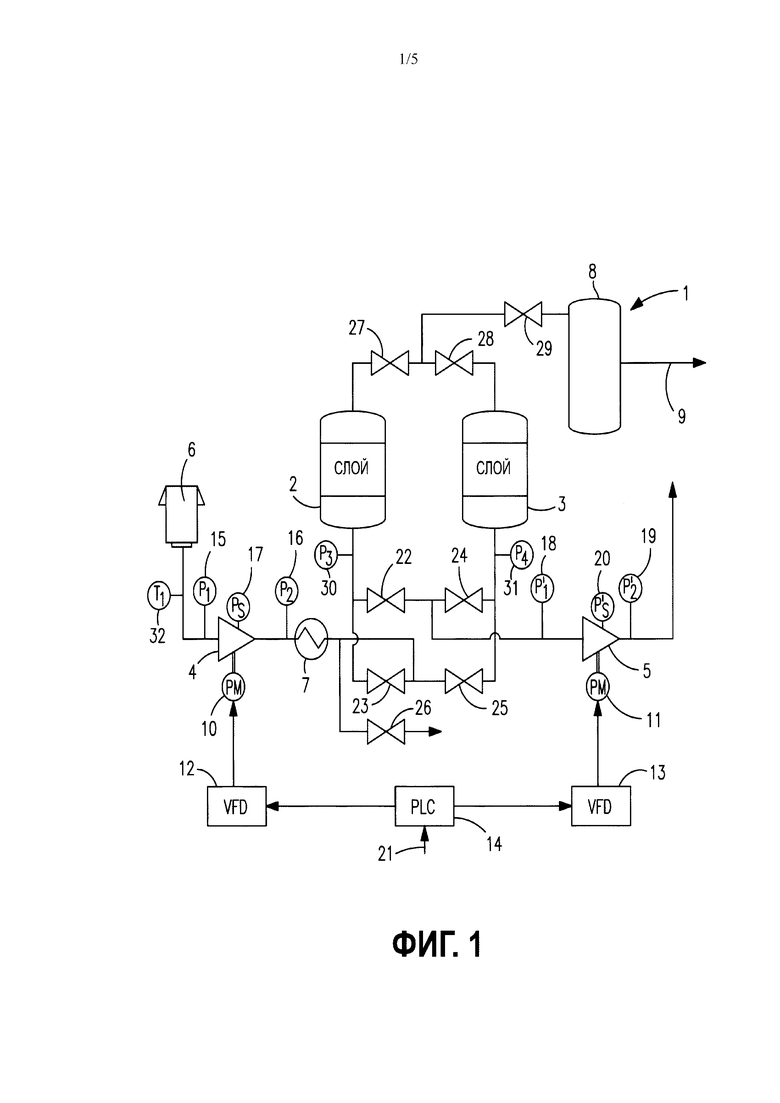

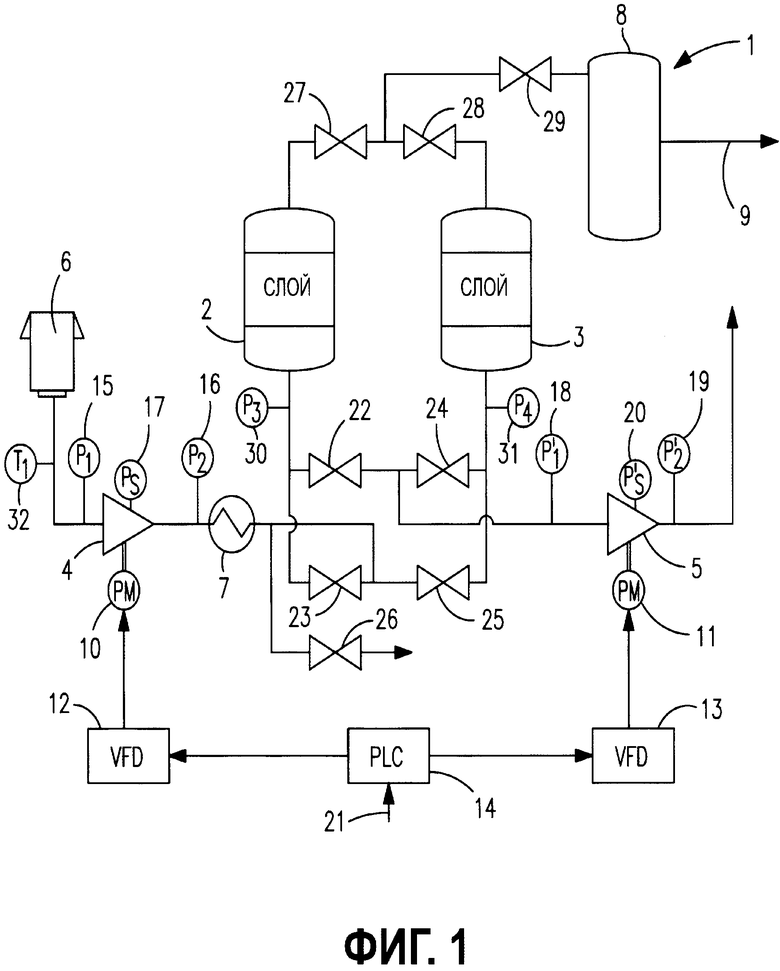

на фиг. 1 представлена принципиальная схема аппарата адсорбции при переменном вакуумметрическом давлении с использованием специальных подающих и откачивающих компрессоров, находящихся в связи со слоями адсорбента, для осуществления способа в соответствии с настоящим изобретением;

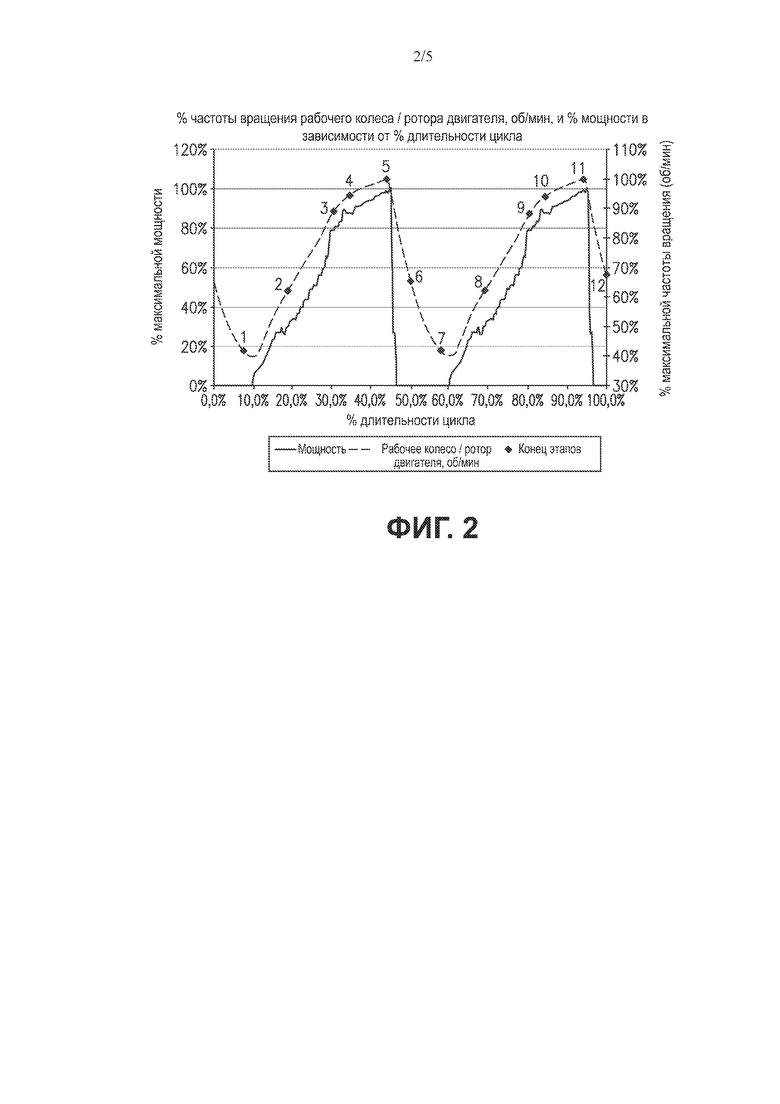

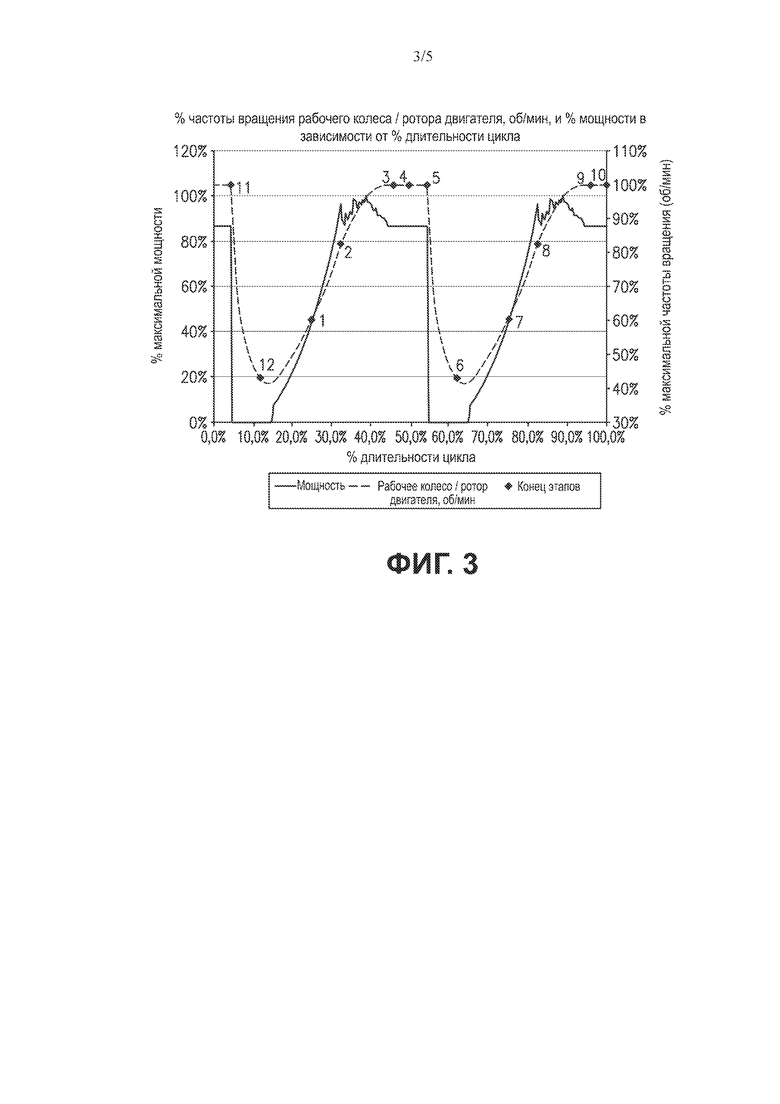

на фиг. 2 представлен пример диаграммы частоты вращения ротора и мощности, подаваемой на двигатель, используемый для приведения в действие подающего компрессора, показанного на фиг. 1;

на фиг. 3 представлен пример диаграммы частоты вращения ротора и мощности, подаваемой на двигатель, используемый для приведения в действие откачивающего компрессора, показанного на фиг. 1;

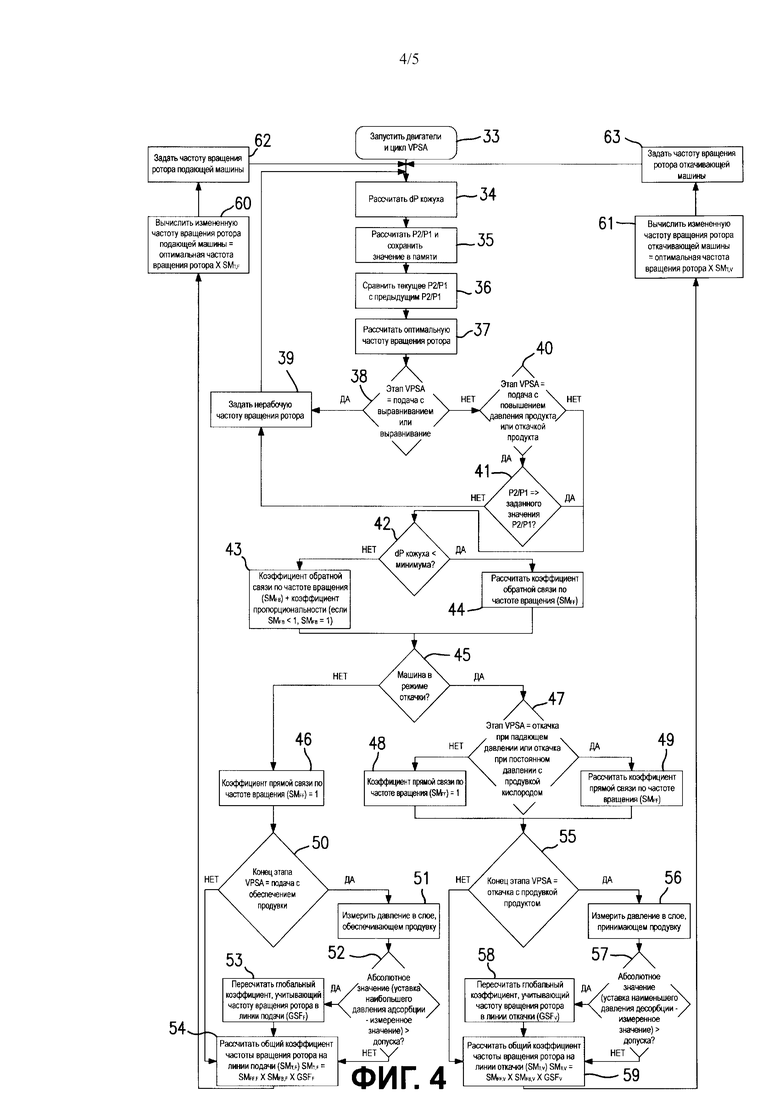

на фиг. 4 представлена логическая блок-схема программы управления частотой вращения ротора, примененная в контроллере, показанном на фиг. 1;

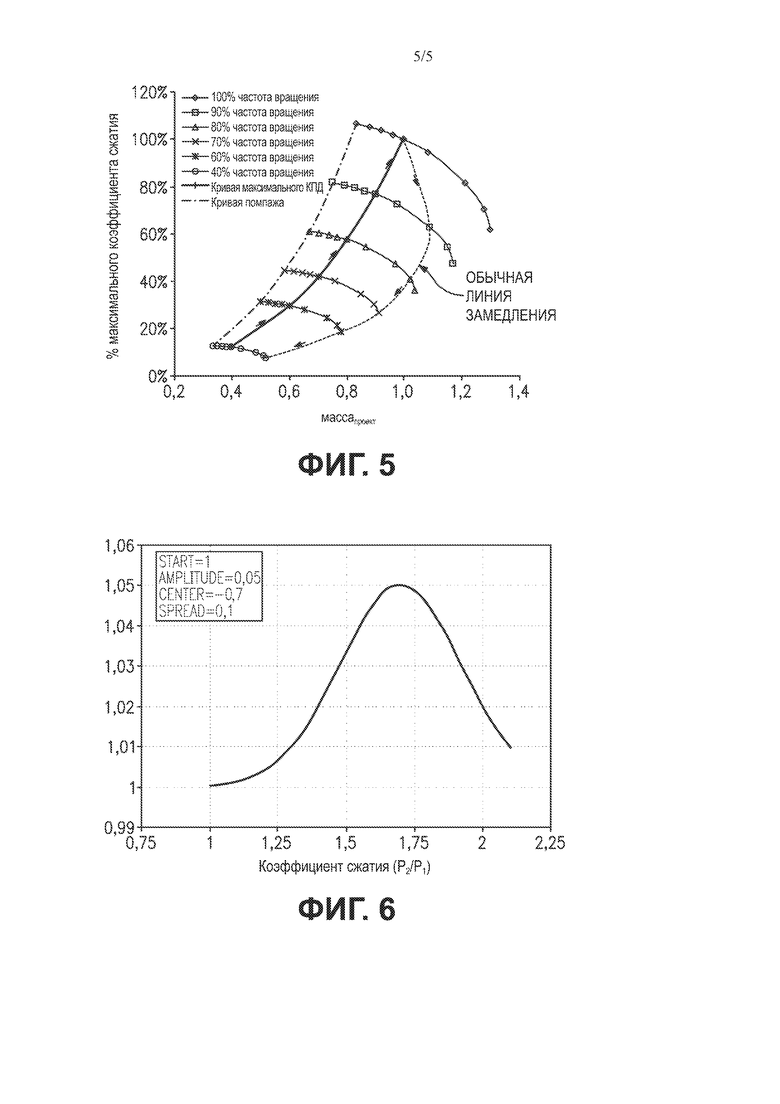

на фиг. 5 представлен пример кривой характеристики компрессора, иллюстрирующий рабочую кривую пикового КПД, т.е. графика зависимости коэффициента сжатия от массового расхода через компрессор;

на фиг. 6 представлена гауссова кривая коэффициента прямой связи по частоте вращения, используемого в программе управления контроллера, показанного на фиг. 1

Подробное описание

На фиг. 1 показан аппарат 1 адсорбции при переменном вакуумметрическом давлении, выполненный с возможностью получения товарного кислорода. Хотя аппарат 1 адсорбции при переменном вакуумметрическом давлении представляет собой конструкцию с двумя слоями, следует понимать, что она представлена для иллюстративных целей и что настоящее изобретение будет в равной степени применимо к конструкции с одним или множеством слоев, в которой используют один или множество компрессоров, выполненных с возможностью создания давления и откачки слоя или слоев адсорбента. Кроме того, настоящее изобретение в равной степени применимо к аппарату адсорбции при переменном вакуумметрическом давлении, предназначенному для производства других продуктов, таких как диоксид углерода, азот, водород или гелий. Таким образом, аппарат 1 адсорбции при переменном вакуумметрическом давлении представлен и описан в настоящем документе только в качестве примера.

На фиг. 1 показан аппарат 1 для реализации цикла адсорбции при переменном вакуумметрическом давлении, в котором два слоя 2 и 3 адсорбента подвергают двенадцатиэтапному циклу адсорбции при переменном вакуумметрическом давлении, где подающий компрессор 4 поочередно подает сжатый воздух на два слоя 2 и 3 адсорбента, а откачивающий компрессор 5 поочередно откачивает слои 2 и 3 адсорбента газов во время указанного цикла. Сырьевой воздух направляют через входное отверстие 6, которое содержит фильтр для фильтрации твердых частиц. Полученный поток воздуха направляют с помощью компрессора 4, имеющего дополнительный охладитель 7 для отвода теплоты сжатия. Полученный поток сжатого сырья подают на один из слоев адсорбента, содержащий хорошо известные абсорбенты LiX, чтобы получить товарный кислород, который подают в уравнительный резервуар 8 с кислородом, из которого можно отбирать поток 9 товарного кислорода. Откачивающий компрессор 5 отбирает поток отходов от адсорбирующего слоя и выводит его в окружающую среду. Подающий и откачивающий компрессоры 4 и 5 приводятся в действие двигателями 10 и 11 (PM) с регулируемой частотой вращения соответственно, которые управляются приводами 12 и 13 с регулируемой частотой вращения. Двигатели 10 и 11 с регулируемой частотой вращения могут представлять собой двигатели с постоянными магнитами или асинхронные двигатели. Приводы 12 и 13 с регулируемой частотой вращения управляют частотой вращения роторов двигателей и реагируют на сигналы измененной частоты вращения ротора, генерируемые контроллером 14 (PLC). Контроллер 14 генерирует сигналы измененной частоты вращения ротора и в свою очередь реагирует на сигналы, генерируемые датчиками P1, P2 и PS давления, обозначенными ссылочными номерами 15, 16 и 17 в связи с подающим компрессором 4, и датчиками P’1, P’2 и P’S давления, обозначенными ссылочными номерами 18, 19 и 20 в связи с откачивающим компрессором 5. Электрические соединения между вышеупомянутыми датчиками давления и контроллером 14 не показаны в целях упрощения объяснения цикла адсорбции при переменном вакуумметрическом давлении, применяемого в аппарате 1. В этой связи контроллер 14 также реагирует на сигнал 21, который указывает контроллеру 14 этап цикла адсорбции при переменном вакуумметрическом давлении.

Программирование контроллера 14, как будет описано ниже, относится к варианту осуществления изобретения, показанному на фиг. 1, в котором операции подачи и откачки назначаются подающему и откачивающему компрессорам 4 и 5 соответственно. Цикл адсорбции при переменном вакуумметрическом давлении, применяемый в аппарате 1, описан в патенте США № 6,010,555 и охватывает операции, в которых адсорбирующий слой 2 включен в рабочий процесс и производит продукт, а адсорбирующий слой 3 выведен из рабочего процесса и проходит регенерацию. Далее в цикле адсорбирующий слой 2 выводится из рабочего процесса и проходит регенерацию, адсорбирующий слой 3 вводится в рабочий процесс и производит продукт. Следует дополнительно отметить, что, если не указано иное, клапаны, показанные на фиг. 1, установлены в нормально закрытые положения.

Ниже приводится таблица, показывающая положения клапанов на каждом из этапов цикла, где O означает открытый клапан, C — закрытый клапан, а P — частично открытый клапан.

Таблица XX

Этапы

AD

AD,

PPG

EV

PG

EU

EU

PP

AD

AD,

PPG

Как показано на фиг. 2, где представлены этапы подачи, включающие восстановление давления на слое 2 адсорбента, к слою 3 адсорбента на первом этапе применяют этап подачи с выравниванием (FD,EU), в ходе которого отфильтрованный воздух пропускают через вход 6 и сжимают подающим компрессором 4 для создания давления с нижней стороны адсорбирующего слоя 2 с помощью сырьевого воздуха. Одновременно с этим с адсорбирующего слоя 3, на котором снижают давление, подают выравнивающий газ. Для таких целей клапаны 23 и 27 установлены в открытые положения, а клапан 28 установлен в частично открытое положение. На этапе 2 осуществляется этап подачи с повышением давления продукта (FD, PP), клапан 28 закрыт, а клапан 29 устанавливается в частично открытое положение, что позволяет подавать продукт высокой степени чистоты из уравнительного резервуара 8 с кислородом. На следующем этапе 3 продолжается восстановление давления с нижней стороны слоя 2 адсорбента с помощью сжатого сырьевого воздуха на этапе подачи с повышением давления (FD). В это время клапан 23 остается открытым. Как показано на фиг. 2, на этапе 1 частота вращения ротора подающего компрессора 4 падает из-за замедления на конечном этапе. На этапе 2 частота вращения ротора сначала уменьшается, а затем увеличивается по мере того, как давление на слое 2 адсорбента доводится до рабочего давления, а на этапе 3 частота вращения ротора увеличивается по мере дополнительного повышения давления на слое 2 адсорбента. На этапах 4 и 5 осуществляется получение продукта и его подача в уравнительный резервуар 8 с кислородом. На этапе 4, этапе подачи при постоянном давлении с получением продукта (FD, AD), все клапаны 23, 27 и 29 устанавливаются в открытые положения. На этапе 5, объединенном этапе получения продукта и продувки (FD, AD, PPG), клапан 28 дополнительно устанавливается в открытое положение, чтобы сосуд 3 с адсорбентом можно было продувать продуктом с верхней стороны. На этапе 6, этапе выравнивания (ED), питание подающего компрессора 4 отключается, и, как показано на фиг. 2, компрессор 4, таким образом, замедляет свою работу. В этот момент клапаны 23 и 29 устанавливаются в закрытое положение, а клапан 28 устанавливается в открытое положение, что позволяет аккумулируемому товарному газу протекать к слою 3 адсорбента.

Как показано на фиг. 3, слой 2 адсорбента затем регенерируют на этапе 7 (ED, EV), этапе откачки и выравнивания падающего давления. На этом этапе клапан 22 устанавливается в открытое положение, что позволяет отводить отбрасываемый азот от слоя 2 адсорбента посредством работы откачивающего компрессора 5. Кроме того, для указанных целей клапан 27 устанавливается в частично открытое положение, а клапан 28 устанавливается в полностью открытое положение. Клапан 25 устанавливается в открытое положение, чтобы на слой 3 адсорбента можно было подавать сжатый воздух из подающего компрессора 4. На этапах 8, 9 и 10 чистой откачки клапан 27 снова устанавливается в закрытое положение, а отбрасываемый азот продолжают отводить с нижней стороны слоя 2 адсорбента посредством откачивающего компрессора 5. Все вышеописанное представляет собой этапы чистой откачки (EV), в ходе которых давление на слое адсорбента падает. На последующем этапе 11, этапе откачки при постоянном давлении с продувкой продуктом (EV, PG), слой 2 адсорбента продолжают откачивать откачивающим компрессором 5, при этом сверху на этот слой подают газообразный продувочный кислород, установив клапан 27 в частично открытое положение. Затем выполняют этап 12, который представляет собой этап выравнивания растущего давления (EV, EU). На этом конечном этапе слой 2 адсорбента по-прежнему откачивается откачивающим компрессором 5, но клапан 27 при этом устанавливается в полностью открытое положение. Клапан 26 устанавливается в открытое положение, что позволяет сбрасывать давление, создаваемое выше по потоку, подающим компрессором 4. Давление возрастает, поскольку поток выравнивающего газа больше и находится при более высоком давлении, чем поток газа, который отводится откачивающим компрессором 5. С дополнительной ссылкой на фиг. 3 видно, что на этапах 7–10 частота вращения ротора откачивающего компрессора 5 увеличивается. На этапе 11 частота вращения ротора остается постоянной, а на этапе 12 происходит снижение частоты вращения ротора, поскольку затем электропитание откачивающего компрессора 5 отключается. Затем в отношении слоя 2 адсорбента выполняют этап 1, и цикл повторяется. Как указано выше, в отношении слоя 3 адсорбента выполняют одни и те же этапы подачи и откачки с использованием подающего компрессора 4 и откачивающего компрессора 5. На этапах откачки 7–12 в отношении слоя 3 адсорбента выполняют этапы сжатия сырья, описанные выше для слоя 2 адсорбента. Положения клапанов во время выполнения таких этапов приведены в таблице выше.

Хотя это не показано, управление клапанами осуществляется программируемым логическим контроллером, который запрограммирован на переход от этапа к этапу на основе давления и времени. В связи с традиционным проектным ограничением симметрии в циклических процессах адсорбции временные интервалы, используемые при откачке и нагнетании давления в адсорбирующих слоях, как правило, имеют фиксированную длительность и эквивалентны для каждого полуцикла в процессе. Таким образом, этапы 1 и 7 имеют одинаковую длительность, это относится и к этапам 2 и 8 и т.п. Длительность этапов, в течение которых происходит изменение давления в цикле, обычно постоянна от одного цикла до следующего, что облегчает достижение стабильной и повторяющейся кривой изменения давления и, таким образом, оптимального режима работы Однако длительность этапов, в которых давление существенно не изменяется, таких как этапы 4 и 5 во время адсорбции и этапы 10 и 11 во время откачки, может варьироваться от одного цикла к следующему. В первую очередь уровень производства можно регулировать для каждого слоя путем изменения длительности этих этапов, и, следовательно, таким образом можно управлять степенью чистоты. Если такой этап завершается преждевременно до истечения его проектной длительности, циклический адсорбционный процесс просто переходит к следующему этапу в цикле. Кроме того, что наиболее важно для концепции настоящего изобретения, эти этапы могут быть завершены, если в ходе адсорбционного процесса в каком-либо слое будет достигнуто давление, выходящее за пределы желаемого рабочего диапазона. Этот рабочий диапазон операций находится между наибольшим давлением адсорбции и наименьшим давлением десорбции. Как показано на фиг. 1, эти наибольшее давление адсорбции и наименьшее давление десорбции измеряют с помощью датчиков P3 и P4 давления, обозначенных ссылочными номерами 30 и 31 соответственно. На этапах 1–6 в цикле давление на адсорбирующем слое 2 увеличивается до тех пор, пока его значение не достигнет наибольшего давления адсорбции, которое измеряется датчиком 30 давления. Одновременно с этим на этапах 7–12 в цикле давление на адсорбирующем слое 3 падает до тех пор, пока его значение не достигнет наименьшего давления десорбции, которое измеряется датчиком 31 давления. Затем рабочие режимы адсорбирующих слоев 2 и 3 в цикле меняются между собой, и задача измерения наибольшего давления адсорбции выполняется с помощью датчика 31, а задача измерения наименьшего давления десорбции выполняется одновременно с этим с помощью датчика 30. Конечные этапы 4, 5, 10 или 11 до истечения их проектной длительности можно использовать, чтобы предотвратить достижение процессом коэффициента сжатия соответствующими центробежными компрессорами, что не может быть достигнуто без наступления события помпажа.

Контроллер 14 может представлять собой процессор Allen Bradley SLC 5/05, запрограммированный с помощью программного обеспечения RSLogix 500, или аналогичный, который можно приобрести в компании Rockwell Automation, расположенной в г. Милуоки, шт. Висконсин, США. Программа в контроллере 14 непрерывно выполняется в течение предварительно заданных повторяющихся временных интервалов. Контроллер 14 реагирует на сигналы, генерируемые датчиками 15, 16, 17, 18, 19 и 20 давления и предпочтительно датчиком 32 температуры и передаваемые с помощью подходящих электрических соединений, которые не показаны на схеме с целью упрощения описания аппарата 1, применяемого в связи с процессом, осуществляемым при переменном вакуумметрическом давлении. Кроме того, обеспечивается ввод 21 данных, которые служат в качестве входных данных для контроллера 14, содержащих сведения о фактическом текущем этапе повторяющегося цикла, который выполняется с помощью аппарата 1 адсорбции при переменном вакуумметрическом давлении. Эти данные, относящиеся к текущему этапу, служат в качестве входных данных для программы управления, которая реагирует на такие данные способом, который будет описан ниже. Ввод 21 данных может осуществляться от контроллера, действующего для управления клапанами во время повторяющегося цикла, выполняемого аппаратом 1 адсорбции при переменном вакуумметрическом давлении.

Хотя в описании настоящего изобретения до настоящего момента рассматривался способ адсорбции при переменном вакуумметрическом давлении с двумя слоями, это описание в равной степени применимо к способу с одним слоем. Как известно специалистам в данной области, в случае реализации способа с одним слоем вместо этапа, на котором выравнивающий газ отводится из одного слоя адсорбента и подается на другой слой адсорбента, можно использовать резервуар для регенерации. Поскольку производство будет прерывистым, уравнительный резервуар 18 с кислородом будет иметь больший объем, чем резервуар, который использовался с представленным устройством и процессом с двумя слоями.

Как показано на фиг. 4, логическая схема управления в контроллере 14 запрограммирована с помощью программы управления. На первом этапе программирования, как показано в логическом блоке 33, двигатели 10 и 11 запускаются во время повторяющегося цикла, который выполняется с помощью аппарата 1 адсорбции при переменном вакуумметрическом давлении, что описан выше по отношению к расположению клапанов. При запуске двигателей 10 и 11 они настроены на работу с минимальной частотой вращения ротора, составляющей 40 процентов от проектной максимальной частоты вращения. При превышении этой частоты вращения ротора на двигатель начинает подаваться дополнительная мощность. Приводы 12 и 13 с регулируемой частотой вращения реагируют на управляющие сигналы, генерируемые контроллером 14 для управления работой двигателей 10 и 11 с постоянными магнитами с измененной частотой вращения, чтобы предотвратить помпаж, или для снижения мощности высокооборотных двигателей 10 и 11 с постоянными магнитами, чтобы при необходимости можно было замедлить вращение роторов двигателей 10 и 11 с постоянными магнитами и, следовательно, компрессоров 4 и 5 во время повторяющегося цикла.

После первого этапа 33 контроллер затем начинает непрерывное исполнение в течение предварительно заданных повторяющихся временных интервалов, каждый из которых предпочтительно составляет менее 1 миллисекунды. На этапе 34 перепад давлений dP рассчитывают на кожухе компрессоров 4 и 5 в двух точках или местоположениях, которые находятся на различном расстоянии от рабочего колеса, или в точках, в которых осуществляется измерение датчиками давления 16 и 17 соответственно и 19 и 20 соответственно. Этот перепад давлений между давлением, измеренным датчиками давления 16 и 17 соответственно и 19 и 20 соответственно, обеспечивает параметр, который соответствует потоку, проходящему через компрессор 4 или 5 соответственно. В этой связи расход можно измерить непосредственно с помощью датчика расхода. На следующем логическом этапе выполнения, обозначенном ссылочным номером 35, коэффициент сжатия компрессора рассчитывают на основании значений давления, измеренного датчиками давления 16 и 15 соответственно или 19 и 18 соответственно, или, другими словами, как отношение между давлением на выходе и входе обоих компрессоров 4 и 5, и сохраняется в памяти. После вычисления коэффициента сжатия и его сохранения в памяти текущий коэффициент сжатия сравнивают с предыдущим значением на этапе 36.

Оптимальные частоты вращения роторов компрессоров 4 и 5 определяются в логическом блоке 37 на основании коэффициента сжатия, рассчитанного в логическом блоке 34, который лежит на рабочей кривой пикового КПД. Это значение определяется на основе рабочей характеристики компрессора для конкретного используемого компрессора. На фиг. 5 представлен пример таких данных. Точное определение этой частоты вращения может быть основано на справочной таблице или полиномиальном уравнении, в котором точки рабочей кривой пикового КПД, обозначенные на фигуре как «кривая максимального КПД», подбираются в соответствии с хорошо известными способами подбора аппроксимирующей кривой. Следует понимать, что эта кривая будет немного изменяться в зависимости от температуры, измеряемой датчиком 32 температуры. Таким образом, в программе управления должны быть запрограммированы данные, которые образуют семейство таких кривых. Когда температура лежит в промежуточной точке, точную частоту вращения можно интерполировать между кривыми или умножить на поправочный коэффициент, равный отношению измеренной температуры к проектной температуре, при которой была получена рабочая кривая. В альтернативном варианте осуществления может использоваться одна кривая, построенная на основании ожидаемой температуры, при которой работает аппарат 1. В таком случае не потребуется вводить температуру с датчика 32 температуры. Линии, пересекающие рабочую кривую пикового КПД, представляют собой конкретные частоты вращения, при которых коэффициент сжатия будет изменяться в зависимости от скорости потока, проходящего через компрессор. Как видно из графика, при любой конкретной частоте вращения ротора существует скорость прохождения потока через компрессоры 4 и 5, при которой возникнет помпаж.

После расчета оптимальной частоты вращения ротора на исполнительном этапе 37 выполняется логический этап 38, на котором определяют, находится ли цикл адсорбции при переменном вакуумметрическом давлении в начале этапа 1 или этапа 5, а именно в начале этапа подачи с выравниванием или этапа выравнивания. Это определение делается на основе ввода 21 данных. Если цикл находится в начале таких этапов, программа устанавливает нерабочую частоту вращения ротора, как указано на этапе 39, и управляющий сигнал, отправленный с контроллера 14 на приводы VFD 12 и 13, будет соответствовать указанной нерабочей частоты вращения ротора. Например, эта скорость может составлять 40 процентов от максимальной частоты вращения ротора двигателей 10 и 11. Приводы 12 и 13 с регулируемой частотой вращения в свою очередь запрограммированы или настроены так, что в ситуации, когда управляющий сигнал соответствует нерабочей частоты вращения ротора, подача электроэнергии на двигатели 10 и 11 отключается, что позволит редуктору (ротору двигателя и рабочему колесу компрессора) замедлиться на свободном ходу или вращаться по инерции до своей минимальной частоты вращения без потребления электроэнергии. В этой связи приводы 12 и 13 с регулируемой частотой вращения, как правило, настроены так, чтобы функционировать без каких-либо модификаций. Таким образом, в равной степени возможно запрограммировать программу управления, исполняемую в контроллере 14, на генерирование сигнала управления источником питания двигателей 10 и 11 с постоянными магнитами для снижения мощности во время повторяющегося цикла при необходимости. Как показано на фиг. 5, «обычная линия замедления» представляет собой путь, по которому следует компрессор, когда повторяющийся цикл, осуществляемый аппаратом 1 адсорбции при переменном вакуумметрическом давлении, требует замедления частоты вращения ротора компрессора из-за снижения требований к напору. Как показано на фиг. 2, это относится к этапам 5, 6, 11 и 12 для компрессора на линии подачи, и это также относится к этапам 5 и 11 для компрессора на линии откачки.

В конечном счете потребуется, чтобы редуктор привел в действие компрессор 4 на линии подачи на этапах 2 и 8 или, иными словами, на этапе подачи с повышением давления продукта для каждого слоя соответственно. Кроме того, в конечном счете потребуется, чтобы редуктор снова привел в действие компрессор 5 на линии откачки на этапах 1 и 7. Что касается компрессора 4 на линии подачи, он начинает работу с падения давления на этапе 1 и в начале этапа 2. Следовательно, в начале этапа 2 управляющий сигнал, отправленный с контроллера 14 на привод VFD 12, остается соответствующим нерабочей частоты вращения ротора. Однако, как показано на фиг. 2, давление в течение части такого этапа начинает увеличиваться из-за требований повторяющегося цикла и подачи питания на двигатель 10 с постоянными магнитами. Для осуществления надлежащего контроля над выполнением указанной выше операции, если на этапе 38 логика выдаст отрицательный ответ, программа перейдет к выполнению теста, указанного в логическом блоке 40, в ходе которого определяется, является ли этап повторяющегося цикла, «этап VPSA», этапом подачи с восстановлением давления продукта, а именно описанный выше этап 2. Этот тест снова выполняется на основании ввода 21 данных. Если на этот тест выдается положительный ответ, исполнение программы управления перейдет к исполнению дополнительного теста, показанного в логическом блоке 41, где текущий коэффициент сжатия P2/P1, измеренный датчиками 16 и 15 давления, сравнивается с заданным значением коэффициента сжатия «предварительно заданного P2/P1», который был ранее запрограммирован в программе управления. Если текущий коэффициент сжатия окажется меньше заданного значения коэффициента сжатия, программа снова перейдет к исполнительному этапу программирования, показанному в блоке 39, и двигатель 10 с постоянными магнитами сможет продолжить замедление. Как показано на чертеже, при отключении питания двигателя 10 программа управления возвращается к исполнительному этапу 34. Однако в случае, если на тесты, выполненные при программировании, как указано в логических блоках 38 и 40, получен отрицательный ответ или если на тесты, выполненные в логическом блоке 41, получен положительный ответ, повторяющийся цикл, возможно, находится на этапе 2 или этапе 7, на котором на двигатель 10 с постоянными магнитами необходимо подавать электропитание. В такой момент повторяющегося цикла, выполняемого посредством цикла адсорбции при переменном вакуумметрическом давлении, на компрессор подается питание, и, следовательно, существует вероятность или возможность того, что в работе компрессора 10 могут возникнуть условия помпажа. Во избежание перехода компрессора 10 в режим работы, в котором могут возникнуть условия помпажа, логика программирования переходит к исполнению своей оставшейся части, начиная с логического блока 42. Что касается компрессора 5 на линии откачки, также предпринимается та же последовательность решений с помощью логических блоков 38, 40 и 41 для определения момента прекращения исполнения в блоке 39, который поддерживает на компрессоре 5 минимально допустимую рабочую частоту вращения ротора для двигателя 11. Таким образом, откачивающий компрессор 5 также переходит к логическому блоку 42 при подаче питания на двигатель 11, и давление на компрессоре 5, измеренное по отношению сигналов с датчиков 19 и 18, начинает увеличиваться.

При исполнении программирования, как показано в логическом блоке 42, расчетный перепад давлений в логическом блоке 34 «dP кожуха» для каждого компрессора сравнивается с минимальным dP. Этот минимальный dP, который представляет собой значение, экспериментально определенное как минимальное значение на протяжении всего цикла, при котором компрессор 4 или 5 перейдет в состояние помпажа, с коэффициентом запаса. Например, если компрессор 4 или 5 будет переходить в состояние помпажа в любой момент во время повторяющегося цикла, выполняемого аппаратом 1 адсорбции при переменном вакуумметрическом давлении, при dP, равном 2 дюймам вод. ст., минимальное значение получают, умножив 2 дюйма вод. ст. на 15 процентов. Альтернативой является определение dP на этапе 37 одновременно с расчетом оптимальной частоты вращения на основе характеристики компрессора, как показано в качестве примера на фиг. 5, описание представлено ниже.

Исполнение логического блока 68 является критическим этапом, поскольку при достижении скоростью потока через какой-либо компрессор значения, которое меньше минимального значения, существует опасность того, что компрессоры 4 или 5 перейдут в состояние помпажа. Однако вероятность перехода компрессора в состояние помпажа уменьшается, если расчетный текущий перепад давлений dP, полученный в логическом блоке 34, больше минимального значения или равен ему. Однако, в случаях, когда расчетный перепад давлений в логическом блоке 34 не меньше указанного минимального значения, как указано в исполняемом этапе 43, коэффициент обратной связи по частоте вращения вычисляют путем деления последнего сохраненного значения коэффициента обратной связи (SMFB), определенного в ходе предыдущего исполнения программы управления, на коэффициент пропорциональности. Когда последнее сохраненное значение коэффициента обратной связи больше или равно 1,0, коэффициент пропорциональности устанавливается равным значению более 1,0, например 1,04. Точное значение такого коэффициента пропорциональности определяется экспериментальным путем и может рассматриваться как коэффициент настройки. Однако в случае, когда последнее сохраненное значение коэффициента обратной связи составляет менее 1,0, коэффициент пропорциональности просто устанавливается равным 1,0. Если умножить указанный коэффициент обратной связи на оптимальную частоту вращения, рассчитанную в исполняемом этапе, проиллюстрированном блоком 37, это приведет к незначительному снижению частоты вращения за счет коэффициента пропорциональности или к дополнительному снижению частоты вращения на коэффициент, равный последнему сохраненному коэффициенту обратной связи, когда указанный последний сохраненный коэффициент обратной связи составляет менее 1,0. Однако если перепад давлений, измеренный на этапе 34, меньше минимального перепада давлений, то, как указано в исполняемом блоке 44, будет рассчитан новый коэффициент обратной связи, который приведет к увеличению частоты вращения. Вычисление, предусмотренное в блоке 44, заключается в прибавлении поправочного коэффициента частоты вращения к последнему сохраненному значению коэффициента обратной связи. Хотя такой поправочный коэффициент частоты вращения может быть константой, предпочтительно поправочный коэффициент частоты вращения содержит пропорциональный и интегральный члены. Во время каждого выполнения программы рассчитывают и сохраняют погрешность перепада давлений путем вычитания минимально допустимого значения из текущего значения перепада давлений, рассчитанного в блоке 34. Пропорциональный член рассчитывают путем умножения коэффициента усиления на разность между погрешностью перепада давлений и предыдущей погрешностью перепада давлений, вычисленной в предыдущем временном интервале или в ходе предыдущего исполнения программы управления, и деления разности на временной интервал. Эту предыдущую погрешность перепада давлений получают на основании сохраненного значения, считанного из блока 34, перед вычислением и сохранением текущей погрешности перепада давлений. Интегральный член рассчитывают путем деления коэффициента усиления на постоянную времени интегрирования и умножения полученного отношения на текущую погрешность перепада давлений.

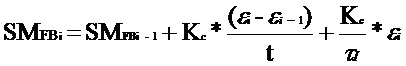

Вышеизложенное можно проиллюстрировать с помощью следующего уравнения:

;

;

где: SMFBi = коэффициент обратной связи по частоте вращения; SMFBi-1 = предыдущее сохраненное значение коэффициента обратной связи по частоте вращения, Kc — коэффициент усиления; εi — погрешность перепада давлений; εi-1 — последнее сохраненное значение погрешности перепада давлений; τI — постоянная времени интегрирования, а t — временной интервал исполнения программы управления. Таким образом, в данном случае используется пропорционально-интегральное регулирование частоты вращения, а «коэффициент усиления» и «постоянная времени интегрирования» представляют собой просто известные коэффициенты настройки, которые экспериментально определяются известным в данной области способом.

Затем исполнение программы переходит к логическому блоку 45, в котором программа проверяет, применяется компрессор в качестве откачивающего компрессора или нет. В связи с различными требованиями к рабочей частоте вращения роторов компрессоров 4 и 5 на линиях подачи и откачки соответственно программа исполняет две отдельные последовательности логических и исполняемых этапов для каждого типа компрессора, следующих за логическим блоком 45. Однако программа управления, следующая за блоком 45, для каждого компрессора 4 или 5 содержит аналогичные элементы, и, таким образом, описание параллельных этапов соответствующих программ носит иллюстративный характер.

Если ответ блоку 45 является отрицательным, компрессор используют в качестве подающего воздух компрессора. Программа переходит к исполнению блока 46 и устанавливает значение коэффициента прямой связи по частоте вращения 1,0, поскольку, как показывает опыт авторов изобретения, коэффициент прямой связи по частоте вращения не является необходимым для работы подающего воздух компрессора. Однако авторы изобретения признают, что указанный коэффициент прямой связи по частоте вращения можно использовать для регулирования частоты вращения ротора компрессора аппарата 1, работающего при переменном вакуумметрическом давлении, который предназначен для сжатия подаваемого воздуха, если это необходимо. Если ответ логическому блоку 45 является положительным, программа затем переходит к последующему логическому блоку 47, в котором текущий этап повторяющегося цикла, выполняемого описанным выше аппаратом 1 адсорбции при переменном вакуумметрическом давлении, представляет собой этап откачки или этап откачки с продувкой или, иными словами, этапы 1, 2, 7 или 8, включающие откачку или откачку с продувкой продуктом. Если процесс адсорбции при переменном вакуумметрическом давлении не находится на одном из этих этапов, коэффициент прямой связи по частоте вращения задается равным 1,0, как указано в исполняемом блоке программы, обозначенном ссылочным номером 48.

Если на тест, выполненный в логическом блоке 47, получен положительный ответ, на этапе 49 рассчитывают коэффициент прямой связи по частоте вращения, что предотвратит переход в состояние помпажа на этапах откачки или откачки с продувкой и, в частности, в какой-либо точке во время цикла адсорбции при переменном вакуумметрическом давлении, которая расположена вблизи перехода или на переходе между этими двумя этапами. Хотя авторам изобретения не вполне понятны причины этого явления, на практике было обнаружено, что в этой рабочей точке существует особая опасность перехода компрессора 5, расположенного на линии откачки, в состояние помпажа. В любом случае, как показано на фиг. 6, в зависимости от величины текущего коэффициента сжатия, рассчитанного на этапе 35, будет определен коэффициент прямой связи, который зависит от указанного коэффициента сжатия, что предотвратит переход в состояние помпажа. Если умножить этот коэффициент прямой связи на коэффициент обратной связи по частоте вращения, это приведет к увеличению общего коэффициента частоты вращения по сравнению со значением, которое было бы получено на основании одного коэффициента обратной связи по частоте вращения.

Для компрессора, используемого в качестве подающего воздух компрессора, исполнение программы далее переходит к логическому блоку 50, в котором программа проверяет, достиг ли текущий этап повторяющегося цикла, выполняемый описанным выше аппаратом 1 адсорбции при переменном вакуумметрическом давлении, конца этапа подачи с обеспечением продувки. Если конец этапа 5 подачи с обеспечением продувки был только что достигнут, измерение давления в слое, обеспечивающем газ для продувки продуктом, осуществляется в исполняемом блоке 51 посредством датчика 30 давления на адсорбирующем слое 2 аппарата 1 для адсорбции при переменном вакуумметрическом давлении. Аналогичным образом, если только что был достигнут конец этапа 11, измерение осуществляется с помощью датчика 31 на адсорбирующем слое 3. Затем это измерение давления сравнивают в логическом блоке 52 с целевой уставкой наибольшего давления адсорбции для процесса, осуществляемого при переменном вакуумметрическом давлении. Если абсолютное значение перепада давлений, рассчитанное на этапе 52, больше заданного допуска, который, как правило, составляет 2 дюйма вод. ст., программа переходит к исполняемому блоку 53, в котором будет рассчитано новое значение глобального коэффициента, учитывающего частоту вращения ротора в линии подачи (GSFF). Заданный допуск — это зона нечувствительности, используемая в схеме управления, которая определяет, следует изменять значение GSF или нет. Заданный допуск может варьироваться где-то в диапазоне от около +/- 14 дюймов вод. ст. до около +/- 1 дюйма вод. ст.; в другом варианте осуществления от около +/- 10 дюймов до около +/- 2 дюймов вод. ст. Как правило, заданный допуск составляет +/- 2 дюйма вод. ст. Глобальный коэффициент, учитывающий частоту вращения ротора в линии подачи, будет влиять, как правило, на увеличение или уменьшение частоты вращения ротора компрессора на всех этапах циклического процесса для уменьшения абсолютной разности между измеренным давлением блока 52 и целевой уставкой наибольшего давления адсорбции для процесса, осуществляемого при переменном вакуумметрическом давлении. Если разность между измеренным давлением и уставкой меньше некоторого допуска, глобальный коэффициент, учитывающий частоту вращения ротора (GSF), для подающего воздух компрессора остается неизменным по сравнению с предыдущим циклом. Поскольку этот пересчет может осуществляться только в конце этапов подачи с обеспечением продувки, если процесс, осуществляемый при переменном вакуумметрическом давлении, достиг конца указанных этапов не непосредственно перед этим, программа переходит к исполняемому блоку 54, в котором рассчитывают общий коэффициент частоты вращения ротора для подачи, что описано ниже в настоящем документе.