Изобретение относится к области автоматического управления объектов производственно-технологических комплексов, а именно к автоматизации непрерывного контроля, управления и регулирования технологических процессов и защиты основного, а также вспомогательного технологического оборудования газоперекачивающего агрегата в компрессорном цехе (компрессорной станции).

Из уровня техники известны следующие решения.

Известна система автоматического управления компрессорным цехом, содержащая установленное в операторной цеха оборудование дистанционного управления, включающее аппаратуру экстренного управления, автоматизированные рабочие места дистанционного управления, автоматическую систему дистанционного управления, блок цифровых коммутаторов и аппаратуру документирования, а также содержащий установленную на промышленной площадке цеха распределенную систему автоматического управления объектами промышленной площадки, соединенную с оборудованием операторной цеха системой комплексной связи, включающей цифровые каналы и проводные линии связи (патент РФ №79155, 20.12.2008).

Наиболее близким аналогом патентуемого решения является система автоматизированного управления и контроля газоперекачивающего агрегата, содержащая систему дистанционного управления цехом, установленную в операторной цеха и соединенную основными и резервными каналами цифровой связи и дублирующими проводными каналами экстренного и аварийного управления с системами автоматического управления технологическими объектами цеха, включающими не менее пяти систем автоматического управления газоперекачивающими агрегатами, систему автоматического управления кранами газовых коммуникаций цеха, систему автоматического управления установкой воздушного охлаждения газа, систему автоматического управления установкой подготовки пускового и топливного газа, при этом каждая система автоматического управления установлена на промышленной площадке цеха, непосредственно у соответствующего технологического объекта управления и соединена проводными линиями связи с установленными на его оборудовании датчиками и исполнительными механизмами (патент РФ №66447, 10.09.2007).

Основной недостаток наиболее близкого аналога заключается в том, что в известной системе не реализована функция диагностики технологического оборудования, включающая в себя расчет теплотехнических параметров и коэффициента технического состояния оборудования, позволяющая вовремя выявлять и предотвращать развитие нештатных ситуаций. Указанный недостаток не позволяет обеспечить требуемый уровень безопасности для применения на опасном производственном объекте - газоперекачивающем агрегате в компрессорном цехе.

Техническая проблема, решаемая созданием заявленного изобретения, состоит в необходимости повышения уровня безопасности, обеспечении стабильности (устойчивости) и эффективности технологических процессов компримирования и транспортировки природного газа.

Технический результат предлагаемого решения заключается в обеспечении своевременного обнаружения и устранения отклонений от заданных технологических режимов работы, предупреждения развития нештатных, в том числе аварийных, ситуаций, повышения уровня автоматизации контроля и управления технологическими процессами.

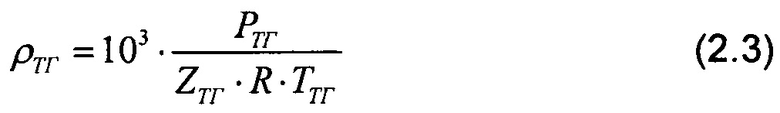

Заявленный технический результат достигается за счет конструкции системы, включающей блок управления и операторный блок, блок управления включает контроллер с микропроцессорным модулем и блок экстренного останова. Операторный блок включает автоматизированное рабочее место оператора и резервную панель контроля и управления газоперекачивающим агрегатом, блок управления связан посредством физических линий связи с аналоговыми и дискретными датчиками, исполнительными механизмами, крановой обвязкой и сигнализаторами, при этом микропроцессорный модуль выполнен с возможностью получения аналоговых параметров газоперекачивающего агрегата от датчиков, преобразования их в цифровые данные и последующего расчета теплотехнических параметров газоперекачивающего агрегата, сравнения полученных значений с пороговыми значениями и передачи данных на автоматизированное рабочее место оператора, с которым микропроцессорный модуль связан по сети Ethernet.

Далее решение поясняется ссылками на фигуры, на которых приведено следующее.

Фиг. 1 - общий вид системы автоматического управления газоперекачивающим агрегатом.

Фиг. 2 - экран теплотехнических параметров и показателей энергоэффективности.

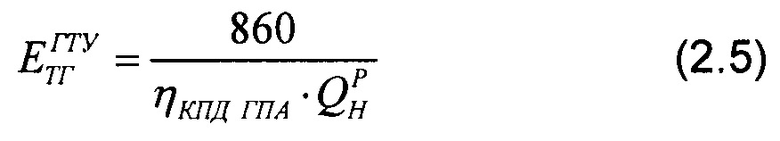

Фиг. 3 - физическая линия связи аналогового датчика с САУ ГПА.

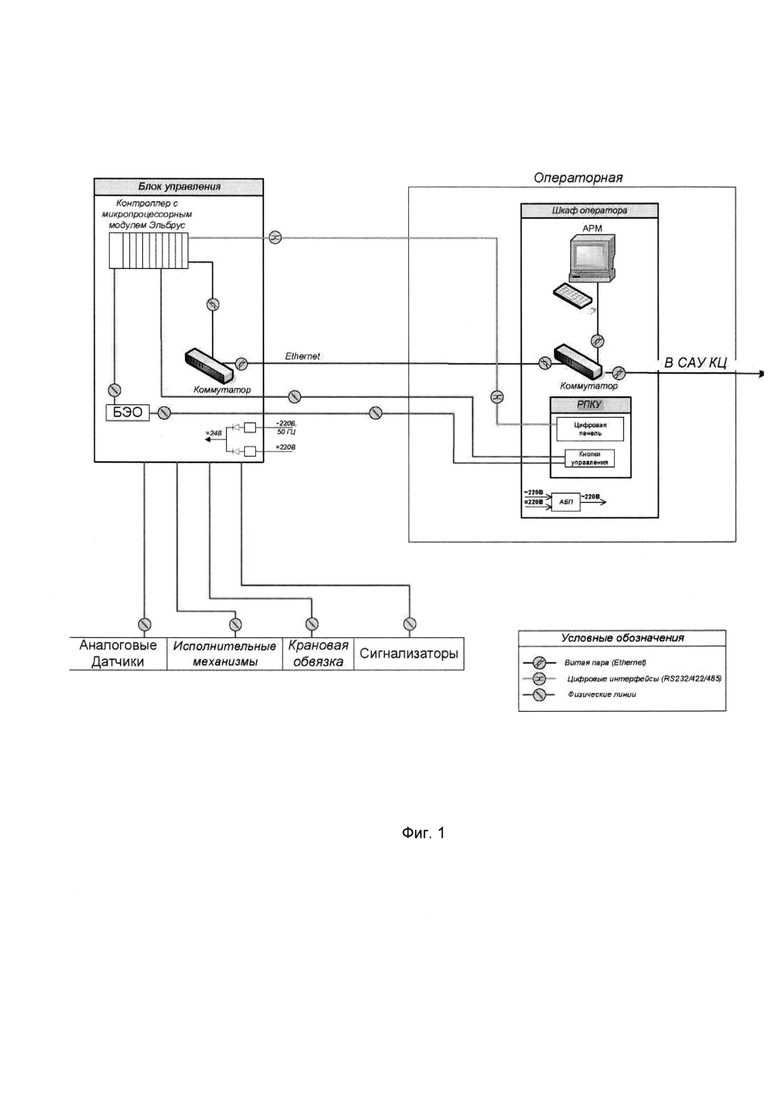

Фиг. 4 - цифровой канал связи локальной системы с САУ ГПА.

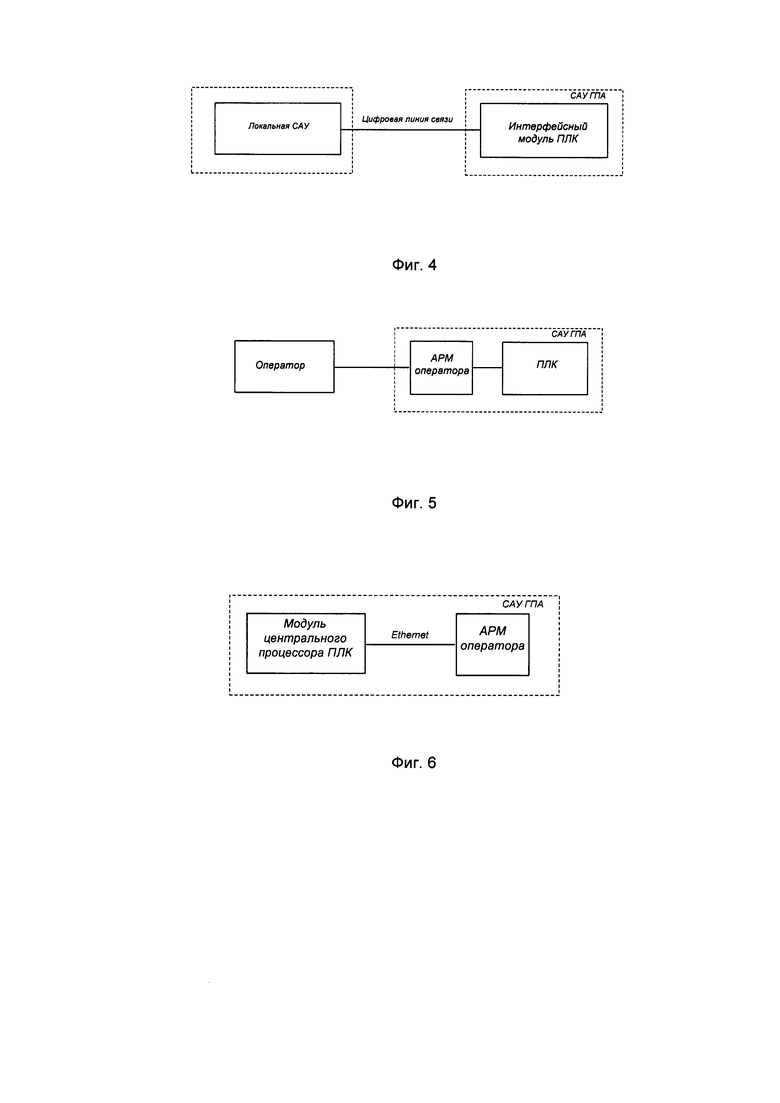

Фиг. 5 - канал связи АРМ оператора и САУ ГПА.

Фиг. 6 - канал связи центрального процессора ПЛК с АРМ оператора.

САУ ГПА включает программно-технические средства, размещаемые в шкафах, приборных блок-боксах, стойках и т.д., блок экстренного аварийного останова, АРМ сменного инженера, РПКУ ГПА, сервисные устройства, эталоны, датчики технологических параметров.

Система автоматического управления ГПА представляет собой двухуровневую систему, включающую:

- верхний уровень;

- нижний уровень.

Верхний уровень состоит из АРМ ГПА и резервной панели контроля и управления ГПА (РПКУ ГПА).

АРМ ГПА является основным рабочим местом оперативного персонала и предназначено для отображения текущей и ретроспективной информации о техническом состоянии ГПА и ввода оперативным персоналом команд управления.

В качестве основного средства представления информации используется цветной плоскопанельный монитор, обеспечивающий нормальную видимость при дневном и искусственном освещении.

РПКУ ГПА обеспечивает управление работой ГПА, производит его нормальный и аварийный останов при неисправностях в линиях связи АРМ ГПА.

На цифровой панели РПКУ ГПА отображаются, в текстовом и цифровом виде, важнейшие параметры ГПА, а также располагаются физические кнопки: «Нормальный останов», «Аварийный останов», «Экстренный аварийный останов».

Нижний уровень представляет собой блок управления системы автоматического управления (БУ САУ).

БУ САУ оснащен контроллером с микропроцессорным модулем и блоком экстренного останова (БЭО), обеспечивающим экстренный аварийный останов ГПА со стравливанием газа из полости компрессора (допускается упрощенный алгоритм останова) по команде оператора или при отказе ПТС. БЭО полностью автономен от программно-технических средств САУ ГПА по питанию и средствам управления исполнительными механизмами. Информация о срабатывании БЭО по команде оператора фиксируется в САУ ГПА. К блоку управления подсоединены аналоговые и дискретные датчики, исполнительные механизмы, крановая обвязка и сигнализаторы.

Информационная связь верхнего уровня САУ ГПА (АРМ ГПА) с нижним уровнем САУ ГПА осуществляется по сети Ethernet через коммутаторы. Команды аварийного останова передаются по физическим линиям.

Информационный обмен между САУ ГПА и вышестоящим уровнем управления (САУ КЦ) выполняется по сети Ethernet. При отсутствии или отказе вышестоящего уровня управления САУ ГПА функционирует в автономном режиме.

Информационный обмен при организации взаимодействия САУ ГПА с другими автоматизированными системами в составе САУ КЦ выполняется:

- по сети Ethernet;

- по сети RS-485;

- по физическим линиям.

Входные цепи САУ ГПА обеспечивают прием, преобразование и представление сигналов:

- термопреобразователей сопротивления и резисторных датчиков (по ГОСТ 6651-2009);

- термоэлектрических преобразователей (по ГОСТ Р 50431);

- силы и напряжения постоянного тока (по ГОСТ 26.011);

- частотных сигналов;

- сигналов с широтно-импульсной модуляцией (ШИМ-сигналов);

- двухпозиционных потенциальных сигналов;

- сигналов типа "сухой контакт".

Выходные цепи САУ ГПА коммутирут сигналы:

- постоянного тока напряжением 220 В током не менее 0,5 А;

- переменного напряжения 220 В частотой 50 Гц током не менее 1 А;

- постоянного напряжения 24 В током не менее 5 А.

Для управления исполнительными механизмами САУ ГПА обеспечивает выдачу:

- унифицированных сигналов постоянного тока;

- унифицированных сигналов постоянного напряжения;

- ШИМ-сигналов (при необходимости).

Резерв САУ ГПА по каналам ввода и вывода составляет не менее 10%.

САУ ГПА обеспечивает гальванически развязанным электропитанием датчики, подсистемы виброконтроля, приборы, поставляемые в составе ГТД ГПА. Электропитание исполнительных механизмов крановой обвязки осуществляется от штатного источника питания КЦ.

САУ ГПА обеспечивает функционирование в следующих режимах:

- автоматическом - с приемом дистанционных команд управления и уставок с вышестоящего уровня и их реализацией программно-техническими средствами автоматического регулирования и логического управления САУ ГПА;

- автоматизированном, при котором решения по управлению технологическим оборудованием и режимами работы ГПА принимаются оперативным персоналом КЦ на основе анализа текущей информации о ходе технологического процесса.

САУ ГПА обеспечивает остановку ГПА оперативным персоналом по прямым физическим линиям связи без участия программно-технических средств системы.

Режим работы системы - круглосуточный, непрерывный.

САУ ГПА имеет средства автоматической диагностики всей системы в целом, а также отдельных модулей с выдачей информации в случае неисправности.

Диагностирование в системе производится аппаратными и программными средствами.

Диагностирование вычислительных средств предусматривает начальное тестирование при их включении. Предусмотрено текущее тестирование каналов передачи данных и измерительных трактов системы.

Текущее тестирование функционального состава системы производится на фоне решения основных задач контроля и управления. Тестирование технических средств осуществляется до уровня сменного модуля.

Периодические регламентные проверки обеспечивают проверку всех основных функциональных блоков технических и программных средств, а также контроль сопряжения со смежными системами.

Объектом автоматизации являются газоперекачивающие агрегаты компрессорного цеха, каждый из которых включает следующие технологические узлы:

- газотурбинный двигатель;

- центробежный компрессор, крановая обвязка, система уплотнения;

- система смазки ГПА;

- система охлаждения.

Дополнительно в состав ГПА могут входить следующие объекты управления:

- модульные АВО газа;

- утилизатор тепла;

- блок подготовки топливного газа;

- системы автономного обогрева ГПА.

Система автоматического управления ГПА выполняет следующие задачи:

- сбор, хранение, обработку и отображение информации измерений, сигнализации контролируемых объектов и сопрягаемых с РИУС-Р систем, а также обеспечение доступа к данной информации пользователей;

- защиту технологического оборудования КЦ от превышения области допустимых режимов работы оборудования, включая, как крайнюю меру, аварийный останов КЦ;

- групповое управление и регулирование режимами работающих ГПА;

- автоматическую стабилизацию режима работы КЦ;

- дистанционное ручное и автоматическое управление основным и вспомогательным оборудованием КЦ;

- контроль работы систем управления и защиты как основного производственного назначения, так и вспомогательного;

- измерение расхода технологического газа транспортируемого через КЦ, топливного газа;

- взаимодействие с вышестоящей системой диспетчерского контроля и управления уровня ЛПУ МГ.

Заявленная система предназначена для работы:

во взаимодействии с системами автоматического управления уровня компрессорной станции;

без постоянного присутствия оперативного персонала КЦ - управление с АРМ диспетчера КС;

в автономном режиме - при отсутствии или неработоспособности систем верхнего уровня или при ремонтных и наладочных работах этих систем.

Режимы работы ГПА подразделяются на статические (в которых агрегат может находиться неопределенно долгое время) и динамические (переход из одного статического режима в другой).

Статические режимы:

- Горячий резерв (предпусковая готовность) - ГПА готов к пуску;

- Резерв - все системы ГПА исправны, энергозатраты минимизированы. ГПА может быть запущен в течении 2-х часов;

- Ремонт - ремонт или техническое обслуживание ГПА. ГПА не может быть запущен;

- Кольцо - пуск завершен, ГПА работает на пусковом (противопомпажном) контуре;

- Магистраль - пуск завершен, ГПА работает, газ поступает в выходной коллектор. Возможен частичный перепуск газа через линию рециркуляции.

Динамические режимы:

- Автоматическая проверка защит;

- Холодная прокрутка (ХП) - прокрутка ротора двигателя на стартере;

- Заполнение контура - заполнение контура компрессора с проверкой работоспособности крановой обвязки;

- Пуск на кольцо - пуск ГПА на кольцо из горячего резерва;

- Пуск в магистраль - пуск ГПА из горячего резерва с загрузкой ГПА на режим «Магистраль»;

- Переход «кольцо-магистраль»;

- Переход «магистраль-кольцо»;

- Нормальный останов со стравливанием - нормальный останов со стравливанием газа из контура компрессора и с переходом в режим охлаждения двигателя. Выполняется по команде оператора;

- Нормальный останов без стравливания - нормальный останов без стравливания газа из контура компрессора и с переходом в режим охлаждения двигателя. Выполняется по команде оператора;

- Аварийный останов со стравливанием - аварийный останов со стравливанием газа из контура компрессора. Выполняется автоматически при возникновении аварийной ситуации, требующей стравливания газа из контура компрессора или по команде оператора;

- Аварийный останов без стравливания - аварийный останов без стравливания газа из контура компрессора. Выполняется автоматически при возникновении аварийной ситуации, не требующей стравливания газа из контура компрессора или по команде оператора;

- Экстренный аварийный останов - аварийный останов, реализуемый на аппаратных средствах при отказе ПТС или по команде оператора. При экстренном аварийном останове газ из контура должен стравливаться;

- Промывка - прокрутка ротора двигателя на стартере без открытия КПВ с подачей моющего раствора.

САУ ГПА обеспечивает выполнение следующих функций:

- Функции управления

- Функции регулирования

- Функции противоаварийной защиты ГПА

- Информационные функции

- Функции архивирования

- Функции контроля

- Вспомогательные функции

Функции управления включают в себя:

- автоматическую реализацию динамических режимов (перевод ГПА из одного статического режима в другой по заданному алгоритму), по команде оператора (в местном режиме управления), по команде САУ верхнего уровня (в дистанционном режиме управления) или срабатывания ограничительной установки или аварийной защиты;

- автоматическую проверку предпусковой готовности ГПА;

- автоматический контроль времени выдачи команд на исполнительные механизмы, имеющие сигнализаторы положения на всех режимах работы ГПА;

- автоматическую проверку маслосистемы компрессора;

- заполнение контура компрессора;

- холодную прокрутку ГПА;

- автоматический пуск ГПА с выводом на заданный режим "Кольцо" или "Магистраль";

- автоматический переход из режима "Кольцо" в режим "Магистраль";

- автоматический вывод ГПА из режима "Магистраль" на режим "Кольцо";

- автоматический нормальный останов со стравливанием газа по команде оператора;

- автоматический нормальный останов без стравливания газа по команде оператора;

- автоматический аварийный останов со стравливанием газа по сигналам каналов защиты, по команде оператора или по команде САУ КЦ;

- автоматический аварийный останов без стравливания газа по сигналам каналов защиты или по команде оператора;

- экстренный аварийный останов ГПА при отказе программно-технических средств САУ ГПА или по команде оператора;

- блокировку выполнения команд оператора при работе агрегата в режиме автоматического управления, если они не предусмотрены алгоритмами управления;

- режим «Проверка защит»;

- режим «Проверка защит маслосистемы»;

- режим «Промывка»;

- режим «Комплексная проверка кранов».

Функции регулирования включают в себя:

- стабилизацию одного из основных технологических параметров: давление, расход, степень сжатия на выходе ГПА, частота вращения СТ. При этом величина отклонения от значения уставки регулирования стабилизируемого параметра не должна превышать 0,5%;

- антипомпажное регулирование компрессора на всех режимах работы агрегата путем управления клапаном рециркуляции газа;

- противопомпажное ограничительное регулирование расхода газа через компрессор (ограничение снизу), давления газа на выходе компрессора (ограничение сверху) и степени сжатия (ограничение сверху) путем воздействия на байпасный клапан;

- диагностирование помпажа по резкому падению расхода или запаса до границы помпажа, защита от помпажа путем полного открытия байпасного клапана;

- автоматический переход на альтернативные алгоритмы регулирования («стратегии выживания») при отказе отдельных измерительных каналов;

- автоматическое предельное регулирование дополнительных переменных с целью ограничения мощности газотурбинного привода при регулировании частоты вращения - температуры продуктов сгорания, частоты вращения валов;

- предотвращение превышения заданных уровней ограничивающих параметров;

- защита от ошибочных действий оператора;

- автоматическую адаптацию параметров управления и регулирования системы в зависимости от характеристик действующих возмущений, обеспечивающую предотвращение аварийной ситуации, а также безударный переход от регулирования основной переменной к предельному регулированию и обратно.

Функции противоаварийной защиты ГПА.

Функции противоаварийной защиты ГПА соответствуют международным стандартам, нормам и правилам противопожарной безопасности России и обеспечивать:

- непрерывный анализ технологических процессов на предмет выявления аварийных ситуаций;

- включение соответствующей аварийной защиты при достижении каким-либо параметром аварийного значения;

- экстренный аварийный останов ГПА со стравливанием газа при отказе ПТС от сторожевого таймера ПТС или по команде оператора. Задержка запуска экстренного аварийного останова не более 1 с.

Информационные функции включают в себя:

- сбор информации с датчиков;

- автоматический расчет в масштабе реального времени параметров ГПА (мощность, КПД ГТД и компрессора, расход технологического и топливного газа, количество пусков, наработка двигателя и ИМ и др.);

- непрерывное представление на АРМ сменного инженера значений измеряемых, расчетных и технологических параметров ГПА;

- представление на экране АРМ сменного инженера мнемосхем ГПА и его систем с указанием состояния исполнительных механизмов;

- представление оператору информации о текущих режимах ГПА и состоянии САУ ГПА и о ходе выполнения динамических режимов (в том числе о причинах невыполнения алгоритмов управления);

- представление оператору расшифрованной аварийно-предупредительной сигнализации;

- автоматическое запоминание первопричины срабатывания аварийной сигнализации до момента квитирования ее оператором;

- представление оператору сообщения о блокировке ручного (дистанционного) управления исполнительными механизмами ГПА при попытке некорректного управления;

- формирование массива диагностической сигнализации и представление ее по запросу (функция самодиагностики САУ, при выявлении любой неисправности САУ формирует предупредительный сигнал «Неисправность САУ»);

- формирование массивов информации для отчетной документации и распечатки отчетов на принтере или записи на внешнем носителе периодически или по вызову оператора;

- просмотр аварийных и технологических событий за заданное время с возможностью фильтрации;

- ретроспективный просмотр архивных данных с возможностью выбора и одновременного отображения нескольких параметров в виде графиков с возможностью масштабирования;

- обмен информацией с САУ и АСУ вышестоящего уровня (КЦ) и со смежными системами ГПА.

Функции архивирования включают:

- суточный архив, содержащий запись параметров и сигналов ГПА с интервалом не более 0,1 с. Время хранения суточного архива не менее 30 суток;

- событийный архив один за сутки. Время хранения не менее 365 суток.

Архивирование параметров ГПА производится непрерывно.

При полном заполнении архива вновь поступающая информация записывается, вытесняя более старую, начиная с начала архива.

По аварийному событию формируется аварийный архив, содержащий значения параметров (перечень параметров аварийного архива согласовать при ПНР) за 10 мин до аварийного события и 5 мин после аварийного события.

Реализована возможность экспорта архивных данных в формат csv для удаленного анализа.

Функции контроля.

Система обеспечивает автоматический контроль достоверности информации и правильности выполнения функций управления.

В системе предусмотрены несколько видов состояний технологического параметра, соответствующих типам информативных сообщений:

- норма;

- недостоверное значение;

- авария (дискретный сигнал);

- предупреждение (дискретный сигнал);

- превышение установленного значения - предупреждение (для аналогового параметра);

- превышение установленного значения - авария (для аналогового параметра);

- несанкционированное изменение состояния объекта.

Технологические параметры контролируются как в сторону увеличения, так и в сторону понижения относительно значений уставок.

САУ ГПА обеспечивает:

- автоматический контроль целостности цепей измерения параметров, участвующих в режимах аварийного и экстренного останова;

- автоматический контроль целостности цепей управления исполнительными механизмами, функционирующими в режимах аварийного и экстренного останова.

При реализации функций регулирования предусмотрена "стратегия выживания", обеспечивающая безопасную работу ГПА при отказе одного или нескольких датчиков.

САУ ГПА обеспечивает контроль исправности контроллера (неисправность контроллера, «зависание» программы). При неисправности контроллера выполняется немедленное оповещение персонала звуковым сигналом и видеосигналом об отказе, и реализована возможность останова ГПА с помощью блока экстренного аварийного останова (БЭАО) ГПА. Задержка запуска режима экстренного аварийного останова ГПА не превышает 1 с.

Вспомогательные функции САУ ГПА включают в себя:

- сохранность программного обеспечения САУ ГПА и информации при полном отключении внешних источников питания;

- автоматический контроль наличия питания на основных модулях и устройствах системы;

- гальваническая развязка входных и выходных сигналов, в том числе в искробезопасном исполнении, в соответствии ГОСТ 22782.5-78;

- фильтрация «дребезга» дискретных сигналов с выдачей сигнализации о факте «дребезга» (с указанием конкретного канала) для исключения переполнения списка предупредительной сигнализации и архивов бесполезной информацией;

- проверка исполнения управляющих воздействий;

- блокировка защит и предупредительной сигнализации, принудительная установка (форсирование) логических сигналов в требуемое положение персоналом, имеющим доступ соответствующего уровня;

- автоматическое формирование протоколов проверок защит.

Программное обеспечение САУ ГПА выполнено с возможностью выполнения всех функций системы, приведенных выше, доступно для включения новых функций, имеет модульную структуру, обеспечивающую простоту отладки и модификации программы.

В состав программного обеспечения (ПО) САУ ГПА входит:

- операционная система;

- инструментальные программные средства;

- драйверы работ с устройствами ввода-вывода и внешними устройствами вычислительных средств.

Программные средства (ПС) ПО системы состоят из:

- программных средств общего назначения - общего программного обеспечения (ОПО);

- программных средств функционального назначения - специального программного обеспечения;

- ПС межмашинного обмена информацией между вычислительными средствами системы и телеобработки данных в сети;

- ПС генерации форматов видеокадров и форм выходных документов;

- ПС контроля и диагностики ПТС всех уровней.

Используемые в системе общесистемные программные средства должны обеспечивать:

- многозадачный многопользовательский режим работы;

- ведение технологической базы данных реального времени.

Программное обеспечение (ПО) базируется на ПС общего назначения и строится по модульному принципу, обеспечивающему автономное создание программных модулей (ПМ), простоту отладки и модификации программ.

Для достижения модифицируемости пакетов прикладных программ (ППП) используется принцип информационной локальности, заключающийся в том, что вся информация о структуре данных, требующихся всем или нескольким ПМ, сосредотачивается в одном модуле, и доступ к данным осуществляется только через этот модуль. При необходимости изменения структуры данных все связанные с этим модификации локализуются в одном ПМ.

ПО обеспечивает функционирование систем управления в режиме реального времени и имеет русскоязычный интерфейс пользователя.

Программное обеспечение системы также обеспечивает:

- прием информации от датчиков и сигнализаторов;

- передачу команд на исполнительные органы и вывод информации на органы индикации;

- обмен информацией (чтение и запись) с энергонезависимым накопителем;

- обмен информацией между составными частями системы;

- обнаружение отказов устройств и, при необходимости, переход на работу с резервными устройствами;

- локализацию отказов устройств системы с точностью до сменного блока.

В представленной САУ также реализованы функции диагностики компрессорного оборудования (ДКО), включающие:

1. Параметрическую диагностику ГПА.

2. Расчет коэффициента технического состояния ГПА (теплотехнический расчет).

Расчет технологических параметров.

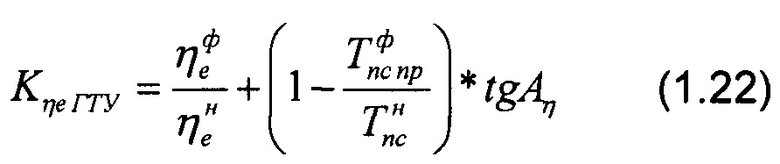

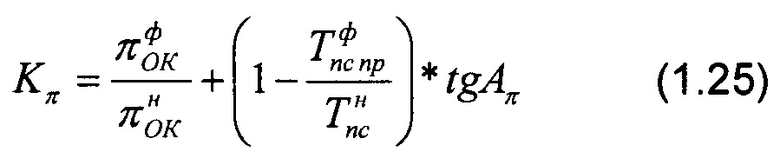

На фиг. 2 приведен экран теплотехнических параметров и показателей энергоэффективности.

Аналоговые параметры - измерительные каналы САУ ГПА, параметры передаваемые по цифровым каналам связи и вводимые оператором значения аналоговых параметров. В зависимости от наличия измерительного канала и удовлетворения класса точности может использоваться один из трех видов получения значения аналоговых параметров:

а) по измерительному каналу, от аналоговых датчиков со стандартными выходными сигналами (4…20 мА, 0-10 В и т.д.) по физическим линиям связи (фиг. 3);

б) от других локальных систем автоматики по цифровым каналам связи с использованием стандартных сетевых протоколов (Modbus RTU, Modbus TCP, TCP IP и т.д.) (фиг. 4);

в) значения параметров, вводимые непосредственно оператором. К таким параметрам относятся все константы - аналоговые параметры для конкретного агрегата, которые остаются неизменными в процессе эксплуатации (фиг. 5).

Если в составе ГПА присутствует датчик определенного аналогового параметра, то информация по нему передается в САУ ГПА по измерительному каналу (способ «а»). При отсутствии датчика данного параметра в составе ГПА (т.е. при отсутствии измерительного канала), данный параметр может передаваться в САУ ГПА другими способами («б» или «в») при условии соблюдения требований к погрешности измерения данного параметра (класса точности), определенных в нормативной документации.

В таблице на фиг. 2 приведен перечень необходимых параметров для расчета теплотехнических параметров и показателей энергоэффективности.

Константы - аналоговые параметры для конкретного агрегата, остаются неизменными в процессе эксплуатации.

Расчетные параметры - рассчитываемые теплотехнические параметры и показатели энергоэффективности, расчет производится в реальном времени, частота обновления информации на экране не более 1 сек. Показатели энергоэффективности и КТС ГТУ (коэффициенты технического состояния газотурбинной установки) записываются в архивные тренды (интервал записи не более 1 сек).

Для расчета технологических параметров и показателей энергоэффективности необходимы значения всех аналоговых параметров, приведенных в таблице. Если датчики каких-то параметров отсутствуют на ГПА, то их необходимо доустановить во время монтажа САУ ГПА.

Основными вычисляемыми параметрами, по которым диагностируется состояние технологического оборудования, являются коэффициенты технического состояния ГПА (КТС) по различным параметрам (по эффективной мощности ГТУ, по эффективному КПД ГТУ, по КТС центробежного нагнетателя по политропному КПД и т.д.). Определение состояния технологического оборудования осуществляется путем сравнения расчетных значений КТС, принимающих значения от 0 до 1, с пороговыми значениями, определяемыми технологами эксплуатирующей организации для конкретного ГПА и объекта.

В состав вычислительных средств САУ ГПА «КВАНТ-Р» входят модуль центрального процессора ПЛК и автоматизированное рабочее место оператора (АРМ оператора). Связь центрального процессора ПЛК с АРМ оператора осуществляется по сети Ethernet (фиг. 6). Все алгоритмы расчета выполняются в модуле центрального процессора ПЛК, а АРМ оператора осуществляет функцию отображения результатов расчета.

В качестве датчика температуры газа может использоваться термопара типа ХА ((Хромель-Алюмель), по ГОСТ Р 8.585-2001). Например, ТХА 002.17-ХА(К)-1-2-Н-320/160-М33×2-900-П производства ЗАО СКВ "Термоприбор").

Передача сигналов от термопар осуществляется с помощью компенсационных проводов к температурным преобразователям через специализированные клеммные зажимы, обеспечивающие отсутствие контактного потенциала в точках стыковки проводов термопар и материалов клеммы. Температурный преобразователь преобразует входной сигнал от термопары в унифицированный аналоговый сигнал диапазоном 0…10 В, поступающий на входной аналоговый модуль контроллера.

В качестве датчиков измерения давления могут использоваться аналоговые датчики с выходным унифицированным сигналом (4…20) мА. Например, Метран-150TG2 (0…400 кПа) 2G 2 1 А М5 ЕМ 2F 2 В1 K14-(Датчик изб. давления), Метран-150CD4 (0…400 кПа) 2 2 1 1 L4 АЕМ S5 В1 K14-(Датчик разн. давлений).

Передача сигналов от датчиков измерения давления осуществляется по физической линии связи через первичный преобразователь, преобразующий входной сигнал от датчика в унифицированный аналоговый сигнал диапазоном 0…10 В, поступающий на входной аналоговый модуль контроллера, а также осуществляющий гальваническую развязку входных и выходных цепей.

В качестве датчика измерения оборотов применяются индукционный датчик частоты вращения, который генерирует электрические импульсы напряжения приблизительно синусоидальный формы амплитудой 0,2-8 В, в зависимости от частоты оборотов. Например, ДВЧ-2500. Эти датчики подключаются к модулю измерения частоты из состава ПЛК.

Методика расчета теплотехнических параметров и показателей энергоэффективности ГПА.

Теплотехнические параметры:

Эффективная приведенная мощность ГТУ - Ne пр, МВт;

Та - температура на входе в ОК, К

Ра - барометрическое давление, МПа

Ne - мощность на муфте компрессора (муфте «ГТУ-нагнетатель»), кВт:

где ηм - механический КПД ЦБН по формуляру (НТД) ≈0,99

Ni - Внутренняя мощность ЦБН, кВт

qн - Коммерческая производительность, млн. м3/сут

Q1н - Объемный расход газа на входе в ЦБН, м3/мин

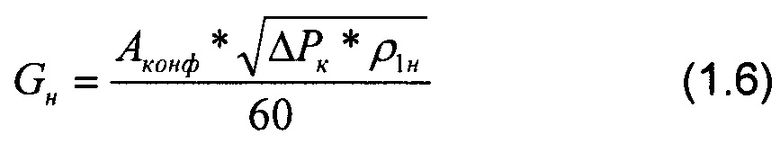

Gн - Массовый расход газа через ЦБН, кг/с

где Аконф - коэф. расхода конфузора (размерный коэффициент расхода), м2,5/мин: для ЦБН Н-300-1,23 Аконф=27,39

ΔPk- перепад давления газа на конфузоре ЦБН, кПа

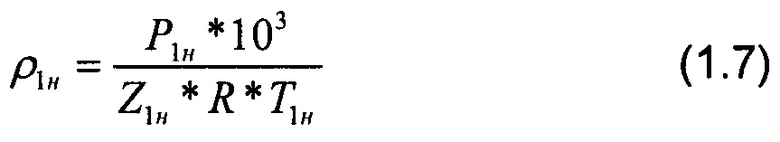

ρ1н - Плотность газа на входе в ЦБН, кг/м3

где Р1н - давление газа на входе ЦБН, абс. МПа

Т1н - температура на входе ЦБН, К

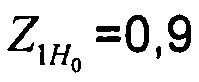

Z1н - Коэффициент сжимаемости Z на входе ЦБН

- Политропный КПД ЦБН

- Политропный КПД ЦБН

Hi - Полный напор Hi, кДж/кг

где Т2н - температура на выходе из ЦБН, К

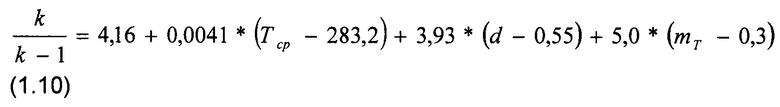

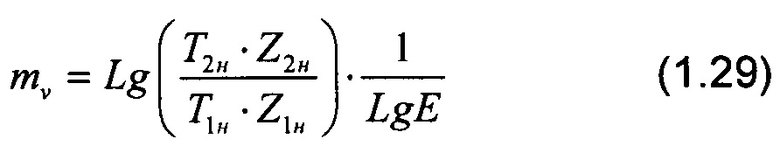

- Показатель псевдоизоэнтпропы

- Показатель псевдоизоэнтпропы

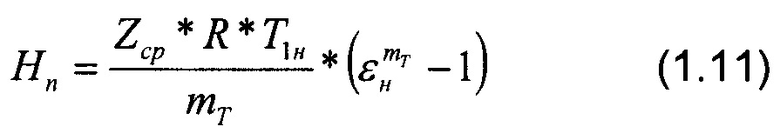

- Политропный напор

- Политропный напор

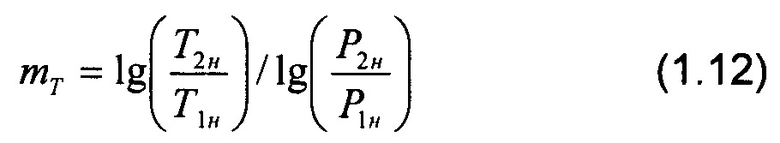

mT - Температурный показатель политропы

где Р2н - давление газа на выходе из ЦБН, абс. МПа

Zcp - Среднее значений коэф. Сжимаемости

Z - Коэффициент сжимаемости Z (для давлений до 8,45 МПа и температуре газ 273°К<Т<350°К), Коэффициент сжимаемости по входу и выходу Z1н, Z2н при значениях Р1н, T1н и Р2н, Т2н соответственно

R - Газовая постоянная, кДж/(кг*К)

d - Относительная плотность газа по воздуху

где ρ0 - плотность газа при стандартных условиях

εн - Степень сжатия

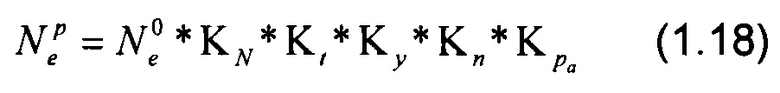

Располагаемая мощность ГТУ - Ne расп, МВт

где  - номинальная мощность ГТУ

- номинальная мощность ГТУ

KN - коэффициент технического состояния ГТУ по мощности

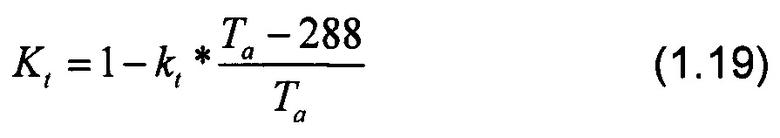

Kt - коэффициент, учитывающий влияние температуры атмосферного воздуха

где kt - коэффициент из таблицы, kt=3

Та - расчетная температура атмосферного воздуха на входе ГТУ, К

Kу - коэффициент, учитывающий наличие утилизатора

- коэффициент влияния относительной скорости вращения ротора силовой турбины

- коэффициент влияния относительной скорости вращения ротора силовой турбины

- коэффициент, учитывающий влияние высоты над уровнем моря

- коэффициент, учитывающий влияние высоты над уровнем моря

Значения коэффициентов технического состояния (КТС) ГТУ:

Исходные данные:

- номинальная температура продуктов сгорания Тпсн (измеряемая, в случае нескольких точек замера - наивысшая точка замера по потоку), = 1033 К

- номинальная эффективная мощность ГТУ Neн=6000 кВт

- номинальная степень сжатия осевого компрессора ГТУ πокн (степень повышения давления воздуха в компрессоре εк)=5,7

- номинальный эффективный КПД ГТУ в станционных условиях ηен=0,24

- номинальные обороты турбокомпрессора nткн,=6150 об/мин

- номинальный расход ТГ

Значения тангенсов углов:

- По мощности tgAN=4,0

- По эффективному КПД ГТУ tgAη=1,8

- По ст. сжатия tgAπ=1,875

- По оборотам

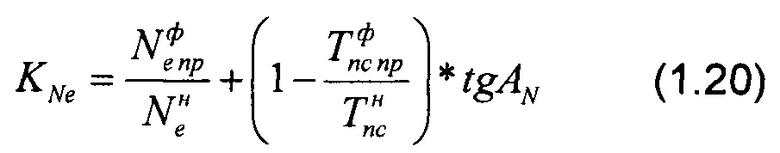

- КТС ГТУ по эффективной мощности - КNe

где  - эффективная мощность ГТУ приведенная, кВт

- эффективная мощность ГТУ приведенная, кВт

- температура продуктов сгорания фактическая приведенная, К

- температура продуктов сгорания фактическая приведенная, К

- температура продуктов сгорания в ГТД, К

- температура продуктов сгорания в ГТД, К

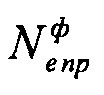

- КТС ГТУ по эффективному КПД - Кηе ГТУ

где  - эффективный КПД ГТУ фактический

- эффективный КПД ГТУ фактический

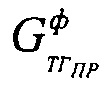

- КТС ГТУ по расходу топливного газа - Ктг;

где  - расход ТГ ГТУ фактический приведенный

- расход ТГ ГТУ фактический приведенный

GТГ - массовый расход ТГ

- фактическая массовая низшая теплота сгорания природного газа, кДж/кг

- фактическая массовая низшая теплота сгорания природного газа, кДж/кг

- номинальная низшая теплота сгорания топлива массовая

- номинальная низшая теплота сгорания топлива массовая

ТТГ - Температура топливного газа, К

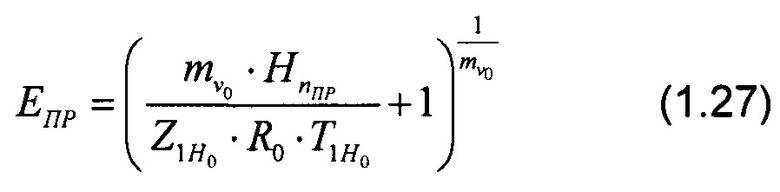

- КТС ГТУ по степени сжатия ОК - Кπ

где  - степень сжатия ОК фактическая

- степень сжатия ОК фактическая

- КТС ГТУ по частоте вращения ротора ОК - Кn

где  - обороты ротора ОК фактические, об/мин

- обороты ротора ОК фактические, об/мин

Степень сжатия ЦБН - εпр

где  значение коэффициента сжимаемости, приведенного к нормальным условиям

значение коэффициента сжимаемости, приведенного к нормальным условиям

R0=0,490,  газовая постоянная при нормальных условиях

газовая постоянная при нормальных условиях

К температура при нормальных условиях

К температура при нормальных условиях

объемный показатель политропы при нормальных условиях

объемный показатель политропы при нормальных условиях

- приведенный политропный напор

- приведенный политропный напор

где no - номинальные обороты СТ

- текущие обороты СТ

- текущие обороты СТ

- политропный напор

- политропный напор

mν - Объемный показатель политропы

Объемная производительность ЦБН, приведенная к нормальным условиям Q, нм3/мин

Коммерческая производительность ЦБН - Qкомм, млн. м3/сут

Значение коэффициента технического состояния ЦБН (по политропному КПД) - Кη ЦБН

где  - политропный КПД ЦБН фактический

- политропный КПД ЦБН фактический

- политропный КПД ЦБН номинальный

- политропный КПД ЦБН номинальный

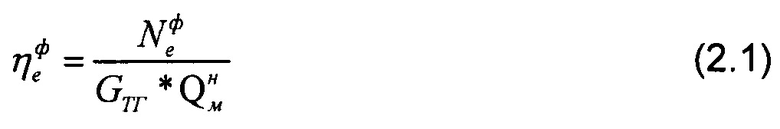

Показатели энергоэффективности:

- эффективный КПД ГТУ - ηe, %

где  - фактическая массовая низшая теплота сгорания природного газа, кДж/кг

- фактическая массовая низшая теплота сгорания природного газа, кДж/кг

GТГ - массовый расход ТГ, кг/с

где ΔРТГ - перепад ТГ на суживающем устройстве

ρТГ - плотность ТГ на входе суживающего устройства

РТГ - давление топливного газа абс.

ZТГ - функция сжимаемости ТГ (по формуле 1.14)

ТТГ - температура топливного газа, К

- политропный КПД ЦБН - ηпол, %

- КПД ГПА - ηГПА, %;

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПЕРЕГРУЗКОЙ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ ОДНОГО ЦЕХА ДОЖИМНОЙ КОМПРЕССОРНОЙ СТАНЦИИ | 2024 |

|

RU2837177C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА КОНТРОЛЯ И НОРМИРОВАНИЯ РАСХОДА ТОПЛИВНОГО ГАЗА ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2021 |

|

RU2786513C1 |

| АЛГОРИТМ ДИАГНОСТИКИ ОБРАТНОЙ РАСКРУТКИ РОТОРА НАГНЕТАТЕЛЯ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2023 |

|

RU2817202C1 |

| СПОСОБ ПРОВЕРКИ ЗАЩИТ СИСТЕМ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 2021 |

|

RU2798413C2 |

| СПОСОБ УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ РЕЖИМОМ КОМПРЕССОРНОГО ЦЕХА С ОПТИМАЛЬНЫМ РАСПРЕДЕЛЕНИЕМ НАГРУЗКИ МЕЖДУ ГАЗОПЕРЕКАЧИВАЮЩИМИ АГРЕГАТАМИ | 2011 |

|

RU2454569C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННОЙ УСТАНОВКОЙ | 2010 |

|

RU2454557C2 |

| СИСТЕМА ВИБРАЦИОННОГО КОНТРОЛЯ, ЗАЩИТЫ И ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2011 |

|

RU2464486C1 |

| СПОСОБ ОСУШКИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ КОМПРЕССОРНОГО ЦЕХА | 2017 |

|

RU2671762C1 |

| КОМПЛЕКС СПЕЦИАЛЬНОЙ АВТОМАТИКИ ВЗРЫВОЗАЩИТЫ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2012 |

|

RU2515581C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ | 2001 |

|

RU2213889C2 |

Изобретение относится к области управления и регулирования компрессорной станции. Система автоматизированного управления газоперекачивающим агрегатом включает блок управления и операторный блок, блок управления включает контроллер с микропроцессорным модулем и блок экстренного останова, операторный блок включает автоматизированное рабочее место оператора и резервную панель контроля и управления газоперекачивающим агрегатом, блок управления связан с аналоговыми датчиками, исполнительными механизмами, крановой обвязкой и сигнализаторами, микропроцессорный модуль выполнен с возможностью получения аналоговых параметров газоперекачивающего агрегата от датчиков, преобразования их в цифровые данные и последующего расчета теплотехнических параметров газоперекачивающего аппарата, сравнения полученных значений с пороговыми значениями и передачи данных на автоматизированное рабочее место оператора, с которым микропроцессорный модуль связан посредством сети Ethernet. Технический результат заключается в повышении уровня автоматизации контроля и управления технологическими процессами. 2 з.п. ф-лы, 6 ил.

1. Система автоматизированного управления газоперекачивающим агрегатом, характеризующаяся тем, что включает блок управления и операторный блок, блок управления включает контроллер с микропроцессорным модулем и блок экстренного останова, операторный блок включает автоматизированное рабочее место оператора и резервную панель контроля и управления газоперекачивающим агрегатом, блок управления связан посредством физических линий связи с аналоговыми и дискретными датчиками, исполнительными механизмами, крановой обвязкой и сигнализаторами, при этом микропроцессорный модуль выполнен с возможностью получения аналоговых параметров газоперекачивающего агрегата от датчиков, преобразования их в цифровые данные и последующего расчета теплотехнических параметров газоперекачивающего агрегата, сравнения полученных значений с пороговыми значениями и передачи данных на автоматизированное рабочее место оператора, с которым микропроцессорный модуль связан по сети Ethernet.

2. Система автоматизированного управления газоперекачивающим агрегатом по п. 1, характеризующаяся тем, что аналоговые датчики включают датчики давления, датчики температуры и датчик частоты вращения.

3. Система автоматизированного управления газоперекачивающим агрегатом по п. 1, характеризующаяся тем, что датчик температуры представляет собой термопару.

| Пневматическая этикетировочная машина | 1941 |

|

SU66447A1 |

| Прибор для определения содержанки воздуха в пульпе | 1947 |

|

SU79155A1 |

| СПОСОБ РАБОТЫ КОМПРЕССОРНОЙ СТАНЦИИ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 1998 |

|

RU2154196C2 |

| Автопоезд для перевозки длинномерных материалов | 1960 |

|

SU132487A1 |

Авторы

Даты

2018-07-05—Публикация

2017-07-06—Подача