Изобретение относится к изготовлению кумулятивных зарядов для перфорационных систем, применяемых для интенсификации нефтеотдачи, конкретно - к конструкции облицовок кумулятивных зарядов.

Известна облицовка кумулятивного заряда по патенту РФ на полезную модель №174806, 02.11.2017, МПК F42B 1/032.

Эта облицовка кумулятивного заряда содержит свинец и высокоплотный порошок, и выполнена многослойной, содержит внутренний низкоплотный слой и внешний высокоплотный слой, при этом высокоплотный слой сосредоточен на внешней стороне облицовки, а в качестве высокоплотного порошка использован вольфрам в количестве от 80 до 90 мас.%.

Недостаток очень высокая стоимость вольфрама и большая эффективность его применения в снарядах крупного калибра, особенно для военных целей, применение в народном хозяйстве затруднено.

Известна облицовка кумулятивного заряда по патенту РФ на изобретение №2489671, 10.08.2013, МПК F42B 1/32, прототип.

Эта облицовка выполнена из металла на основе железа.

Недостатки: недостаточная глубина пробития металлических оболочек зарядами малого калибра, используемыми в нефтегазовых перфораторах из-за того, что плотность железа ниже плотности меди.

Задача создания группы изобретений: увеличение глубины пробивания кумулятивной струи.

Технический результат заявленного решения: увеличение глубины пробивания кумулятивной струи.

Решение указанной задачи достигнуто в облицовке кумулятивного заряда, выполненной конической формы с радиусным скруглением при вершине, переменной толщины по высоте, спрессованной из металла на основе железа, уложенного между внутренней и внешней коническими стенками, тем, что железо применено в виде порошка, в качестве связующего вещества применен свинец, и дополнительно - масло и графит в следующих количествах, вес.%:

свинец в количестве 8,5-18,5%,

масло в количестве 0,1-0,5%,

графит 0,5-1,0%,

порошок железа - остальное.

Может быть применен порошок железа марки ПЖР.

Может быть применен порошок железа марки ПЖВ.

Может быть применен порошок железа диаметром 45-200 мкм.

Внутренняя и внешняя стенки могут быть выполнены с разными углами при вершине.

Внутренняя стенка может быть выполнена с углом при вершине 40-50°.

Внешняя стенка может быть установлена под углом на 2° больше, чем внутренняя стенка.

Минимальная толщина стенки облицовки в радиусной части может составлять:

δмин=(0,015-0,025) D, где:

D - внешний диаметр облицовки.

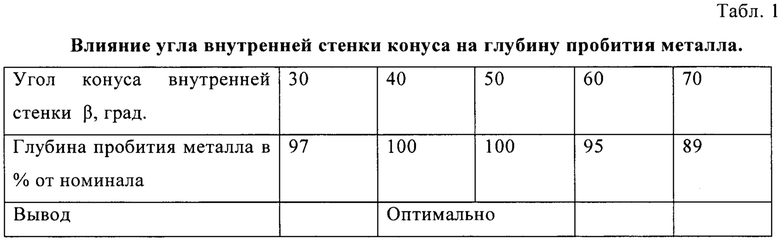

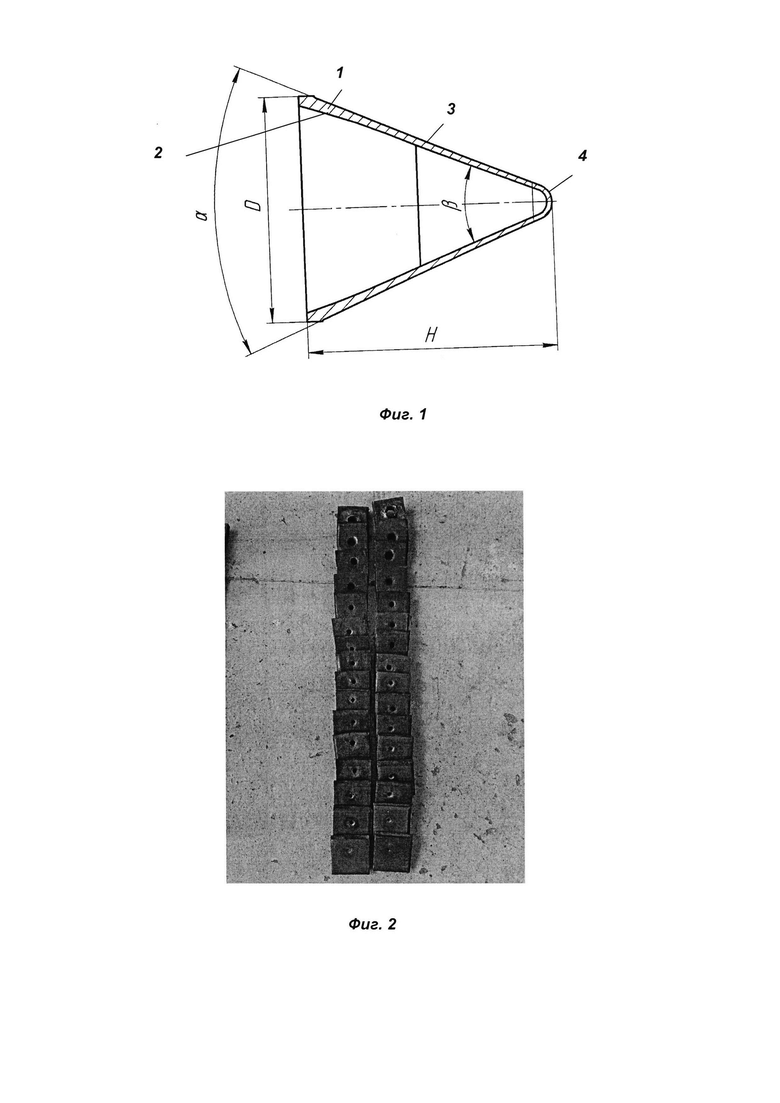

Сущность изобретения поясняется чертежами фиг. 1 и 2, где:

на фиг. 1 приведена конструкция оболочки,

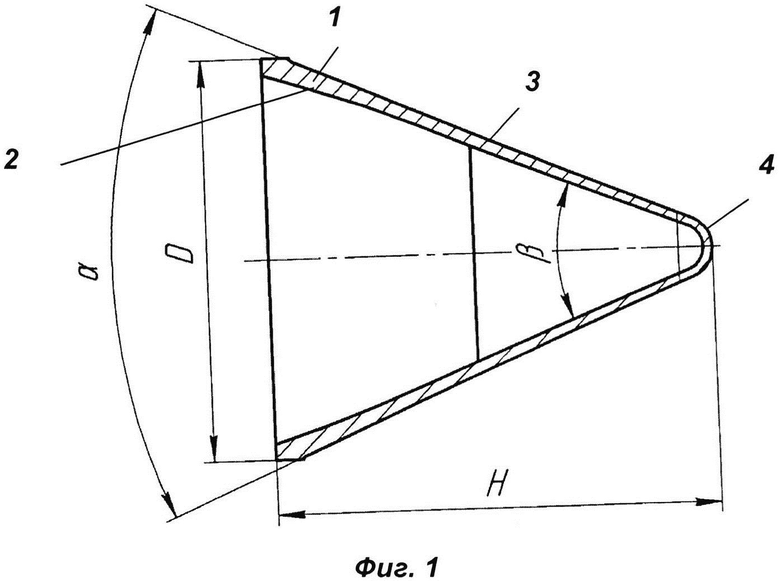

на фиг. 2 приведены результаты испытаний.

Оболочка 1 содержит внутреннюю стенку 2, внешнюю стенку 3. выполненную в виде вложенных друг в друга конусов и радиусную часть 4 при вершине конусов. Угол конуса внутренней стенки β составляет 40-50°.

При этом глубина пробития, как показали испытания, приведенные на фиг. 2, получается максимальной см. табл. 1.

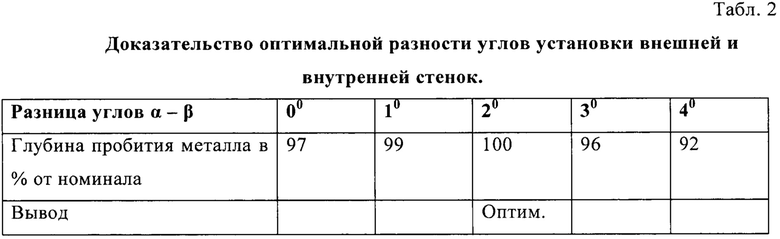

Внешняя стенка 3 должна быть установлена под углом на 2° больше, чем внутренняя стенка 2. Это обеспечит оптимальную по пробитию толщину стенки, которая получится переменной по высоте с увеличением ее толщины к выходу.

Угол конуса внешней стенки 3 - α должен быть примерно на 2° больше угла внутренней стенки 2 - β. Это также подтверждено испытаниями, результаты которых сведены в табл. 2.

Для калибра D=38 мм глубина пробития стали превысила 10 мм, что вполне достаточно для скважинных перфораторов.

Минимальна толщина стенки облицовки в верхней радиусной части составляет:

δмин=(0,015-0,025) D, где:

D - внешний диаметр облицовки.

Оптимальная высота облицовки Н определяется из соотношения:

H=(1,3-1,5) D.

Изготовление облицовки кумулятивного заряда.

Подготавливают смесь компонентов в пропорции:

в качестве связующего вещества - свинец в количестве 8,5-18,5%,

масло в количестве 0,1-0,5%

и графит 0,5-1,0%,

порошок железа - остальное.

Процесс легирования порошка железа свинцом осуществляется в шаровой мельнице с соотношением массы материала и шаров 1:4. В результате частички порошка железа покрываются слоем свинца, что способствует повышению равномерности распределения материалов в облицовочной смеси.

В результате получилась плотность прессованной оболочки не менее 8,5 г/см3, что соответствует или превышает плотность чистой меди. При этом глубина пробития по сравнению с кумулятивным зарядом, имеющим медную оболочку, возросла, а ее стоимость уменьшилась.

Испытания подтвердили, что применение мелкодисперсного порошка железа в облицовочной смеси, увеличивает количество частиц в объеме кумулятивной облицовки, что обеспечивает увеличение длины кумулятивной струи.

Глубина проникновения струи является функцией плотности материала облицовки, пластичности материала в условиях высокоскоростной деформации и объемной скорости звука в материале облицовки. Объемная скорость звука в железе на 20% выше, чем в меди, что способствует увеличению глубины проникновения кумулятивной струи в пробиваемый материал. Так же на проникающую способность благоприятно способствует более высокая твердость железа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТОЙКИЙ КУМУЛЯТИВНЫЙ ЗАРЯД | 2021 |

|

RU2769553C1 |

| ТЕРМОСТОЙКИЙ КУМУЛЯТИВНЫЙ ЗАРЯД | 2021 |

|

RU2769685C1 |

| Кумулятивный перфоратор со скеллопами (выемками) на корпусе | 2017 |

|

RU2651669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА И СПОСОБ ПОЛУЧЕНИЯ ВЗРЫВЧАТОГО ВЕЩЕСТВА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2604748C1 |

| Устройство для возбуждения детонации в скважинных кумулятивных перфораторах | 2018 |

|

RU2685012C1 |

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2469180C2 |

| Устройство для возбуждения детонации в скважинных кумулятивных перфораторах | 2020 |

|

RU2759142C1 |

| Устройство для перфорации скважин и газодинамического воздействия на пласт | 2016 |

|

RU2637267C1 |

| Узел передачи детонации кумулятивного перфоратора | 2016 |

|

RU2627521C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА И СПОСОБ ПОЛУЧЕНИЯ ВОДОСОДЕРЖАЩЕЙ ПАСТЫ НА ОСНОВЕ ГЕКСОГЕНА ИЛИ ОКТОГЕНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2556651C1 |

Изобретение относится к изготовлению кумулятивных зарядов для перфорационных систем, применяемых для интенсификации нефтеотдачи, конкретно - к конструкции облицовок кумулятивных зарядов. Облицовка кумулятивного заряда имеет коническую форму с радиусной частью при вершине, переменной толщины по высоте, спрессованной из металла на основе железа, уложенного между внутренней и внешней коническими стенками. Железо применено в виде порошка, в качестве связующего вещества применен свинец, и дополнительно масло и графит в следующих количествах, вес.%: свинец в количестве 8,5-18,5%, масло в количестве 0,1-0,5%, графит 0,5-1,0%, порошок железа - остальное. Может быть применен порошок железа марки ПЖР. Может быть применен порошок железа марки ПЖВ. Может быть применен порошок железа диаметром 45-200 мкм. Внутренняя и внешняя стенки могут быть выполнены с разными углами при вершине. Внутренняя стенка может быть выполнена с углом при вершине 40-50°. Внешняя стенка может быть установлена под углом на 2° больше, чем внутренняя стенка. Минимальна толщина стенки облицовки в радиусной части может составлять: δмин=(0,015-0,025) D, где: D - внешний диаметр облицовки. Изобретение позволяет увеличить глубину пробивания кумулятивной струи. 7 з.п. ф-лы, 2 табл., 2 ил.

1. Облицовка кумулятивного заряда, выполненная конической формы с радиусным скруглением при вершине, переменной толщины по высоте, спрессованная из металла на основе железа, уложенного между внутренней и внешней коническими стенками, отличающаяся тем, что железо применено в виде порошка, в качестве связующего вещества применен свинец, и дополнительно - масло и графит в следующих количествах, вес.%:

свинец в количестве 8,5-18,5%,

масло в количестве 0,1-0,5%,

графит 0,5-1,0%,

порошок железа - остальное.

2. Облицовка кумулятивного заряда по п. 1, отличающаяся тем, что применен порошок железа марки ПЖР.

3. Облицовка кумулятивного заряда по п. 1, отличающаяся тем, что применен порошок железа марки ПЖВ.

4. Облицовка кумулятивного заряда по п. 1, отличающаяся тем, что применен порошок железа диаметром 45-200 мкм.

5. Облицовка кумулятивного заряда по п. 1, отличающаяся тем, что внутренняя и внешняя стенки выполнены с разными углами при вершине.

6. Облицовка кумулятивного заряда по п. 1, отличающаяся тем, что внутренняя стенка выполнена с углом при вершине 40-50°.

7. Облицовка кумулятивного заряда по п. 1, отличающаяся тем, что внешняя стенка установлена под углом на 2° больше, чем внутренняя стенка.

8. Облицовка кумулятивного заряда по п. 1, отличающаяся тем, что минимальна толщина стенки облицовки в радиусной части составляет:

δмин=(0,015-0,025) D, где:

D - внешний диаметр облицовки.

| МАТЕРИАЛ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА НА ОСНОВЕ МЕТАЛЛА | 2012 |

|

RU2489671C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД С БИМЕТАЛЛИЧЕСКОЙ ОБЛИЦОВКОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2151362C1 |

| Кумулятивный заряд для формирования компактного элемента | 2016 |

|

RU2633021C1 |

| 0 |

|

SU174806A1 | |

| US 3128701 A, 14.04.1964 | |||

| GB 1604010 A, 02.12.1981 | |||

| US 4598643 A, 08.07.1986. | |||

Авторы

Даты

2020-08-31—Публикация

2019-12-13—Подача