Изобретение относится к конструкциям боевых частей боеприпасов с осесимметричными кумулятивными выемками, формирующих высокоскоростные дальнобойные компактные кумулятивные элементы.

Известно устройство, формирующее компактные кумулятивные элементы типа «ударное ядро», включающее инициатор, профилированный металлический корпус с размещенным в нем зарядом взрывчатого вещества с выемкой, облицованной пластичным, с изотропными свойствами металлом, например танталом, медью, железом, алюминием и т.д. Облицовка имеет форму части сферы с углами раскрытия от 140 до 160 градусов. В таком заряде формируется безградиентая кумулятивная струя - элемент со скоростью около 2.5 км/с с массой до 90% от массы облицовки и дальности полета до 1000 калибров. Такие кумулятивные заряды широко представлены в технической литературе [Физика взрыва. Под ред. Л.П. Орленко, т. 2, М.: Физматлит, 2004, с. 654. с. 267-269, 289-291].

Недостатком этого устройства является его относительно невысокая эффективность, т.к. материалы, используемые в этих изделиях в качестве облицовки кумулятивной выемки, обладают существенной чувствительностью к факторам технологического процесса изготовления, а также то, что при формировании кумулятивной струи реализуются не все возможности управления физико-механическими характеристиками материала, например пластическими и прочностными свойствами.

Особенно важным для таких компактных элементов является симметрия и хорошие аэродинамические свойства формируемого элемента. К указанным аэродинамическим свойствам относят достаточный запас устойчивости и по возможности низкое сопротивление снарядов.

Из технической литературы известно, что основной задачей большинства кумулятивных зарядов является достижение максимальной глубины пробития преграды. Для этого формируется кумулятивная струя максимальной длины, т.к. глубина пробития преграды пропорциональна длине кумулятивной струи. Для этого формируется кумулятивная струя из кумулятивного заряда с максимальным градиентом скорости вдоль струи, чтобы кумулятивная струя успела растянуться за время пролета до преграды. Обычно это расстояние не превышает нескольких диаметров кумулятивного заряда. Использование для формирования компактных кумулятивных элементов кумулятивных зарядов, формирующих высокоградиентную кумулятивную струю, невозможно, т.к. в полете струя разрывается на части вследствие утонения кумулятивной струи при ее растяжении и потери ее прочности, которые быстро тормозятся в атмосфере, вследствие чего пробитие преграды не происходит.

Известно устройство, выбранное прототипом, формирующее высокоскоростной дальнобойный элемент (ВДЭ), включающее инициатор, профилированный металлический корпус с размещенным в нем зарядом взрывчатого вещества с выемкой, облицованной пластичным, с изотропными свойствами металлом с величиной зерна в материале не более 50 микрон, например медью, железом, алюминием и т.д., с формой облицовки в виде полого конуса со сферической вершиной [Yu. A. Vedernikov. Dynamics and control of impact cumulative systems in the free space of the Earth // 6th Cranfild Conf. On Dynamics and Control of Systems and Structures in Space, Riomaggiore, Cingue Perre, Italy, Yule 18-22, 2004, p. 7-222].

В таком заряде формируется безградиентая кумулятивная струя - элемент со скоростью 5-5.5 км/с с массой около 10% от массы облицовки, длиной 0.6-0.7 длины облицовки и дальностью полета до 200 м.

Одним из основных параметров удлиненных высокоскоростных дальнобойных элементов является дальность их полета. Дальность полета таких элементов в атмосфере ограничивается, в частности, потерей их устойчивости в полете. Дальность полета ВДЭ зависит от конфигурации облицовки кумулятивной выемки, точности линейно-угловых параметров элементов заряда, от массы кумулятивного элемента и особенно от начальных возмущений в материале тела ВДЭ, его симметрии, прочности материала ВДЭ. С увеличением скорости кумулятивного элемента уменьшается его масса, уменьшается прочность ВДЭ, полет становится не устойчивым и снижается его дальность.

Задачей предлагаемого изобретения является увеличения прочности и симметрии формирования компактного кумулятивного элемента при его взрывном получении в кумулятивных зарядах.

Технический результат - увеличение дальности полета компактных высокоскоростных кумулятивных элементов.

Поставленная задача достигается тем, что в кумулятивном заряде, формирующем компактный кумулятивный элемент, содержащем профилированный корпус с размещенным в нем зарядом взрывчатого вещества с кумулятивной выемкой, металлическую облицовку кумулятивной выемки, инициирующее устройство, при этом облицовка выполнена из металла или сплавов металлов со сформированной преимущественно одинаковой кристаллографической направленностью кристаллов столбчатой структуры, расположенных вдоль оси симметрии облицовки, при этом преимущественно выбирают кристаллографическую направленность кристаллов, обладающих минимальной пластичностью.

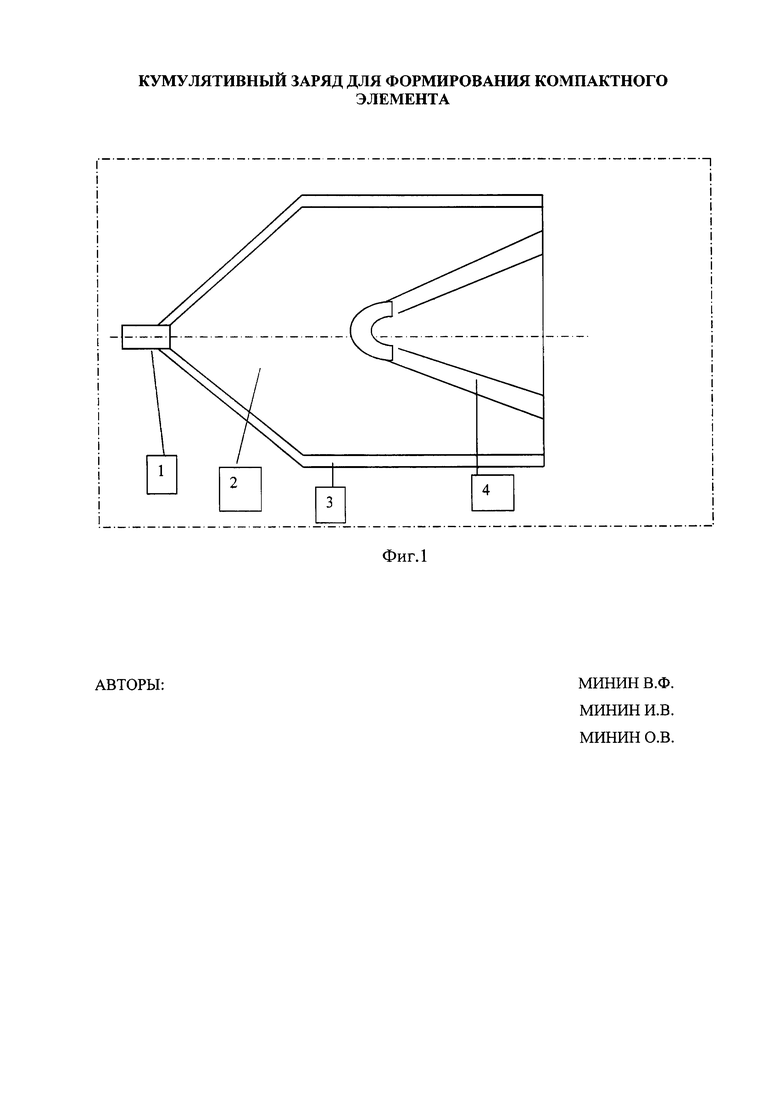

На фиг. 1 представлена схема устройства. Инициатор 1 (электродетонатор) инициирует осесимметричный заряд взрывчатого вещества 2 с кумулятивной выемкой, облицованной металлической облицовкой 4. Заряд взрывчатого вещества размещен в корпусе 3.

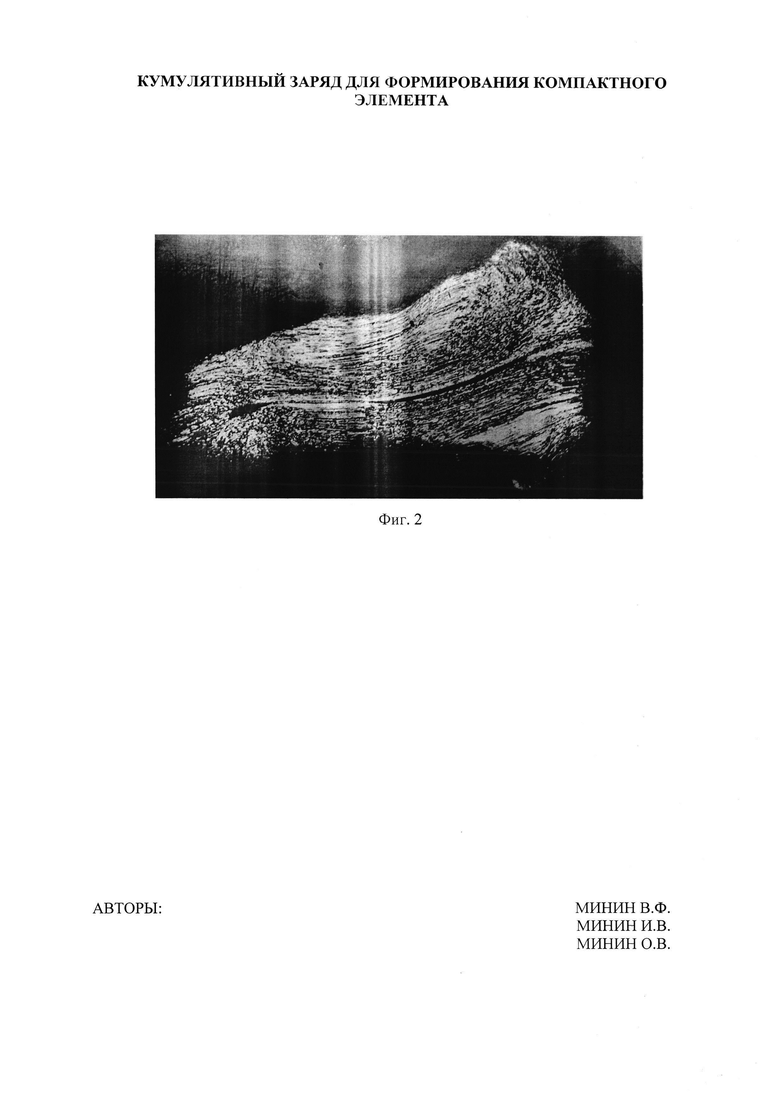

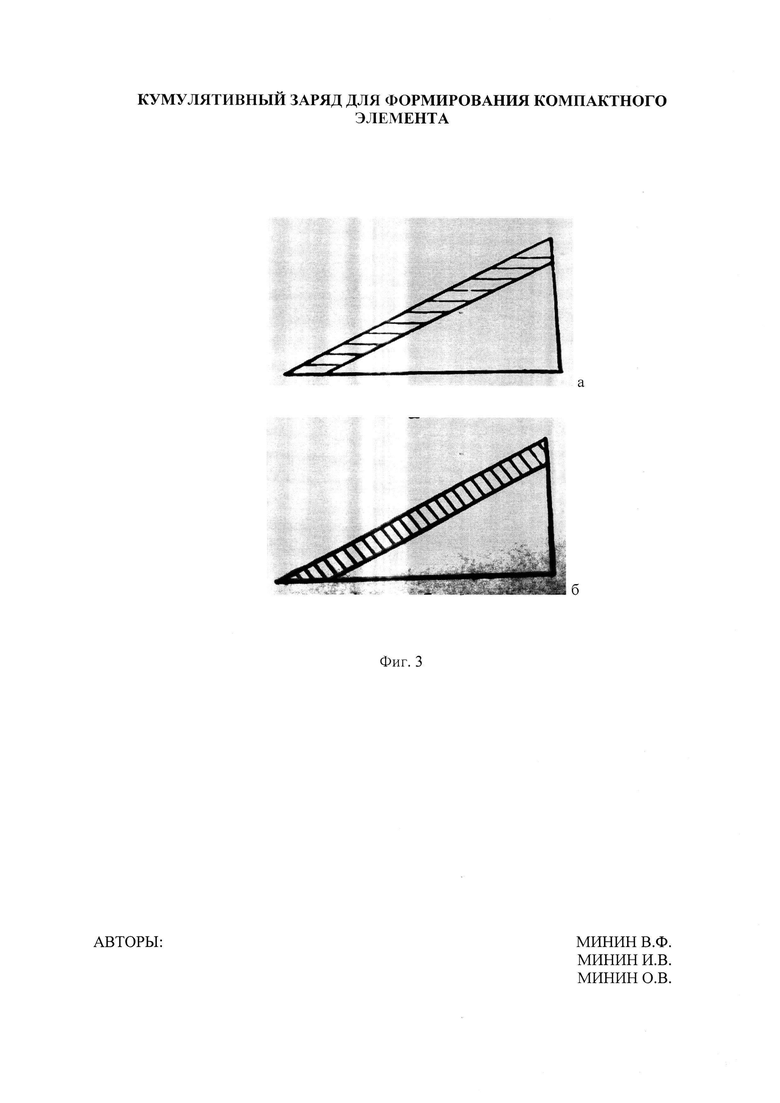

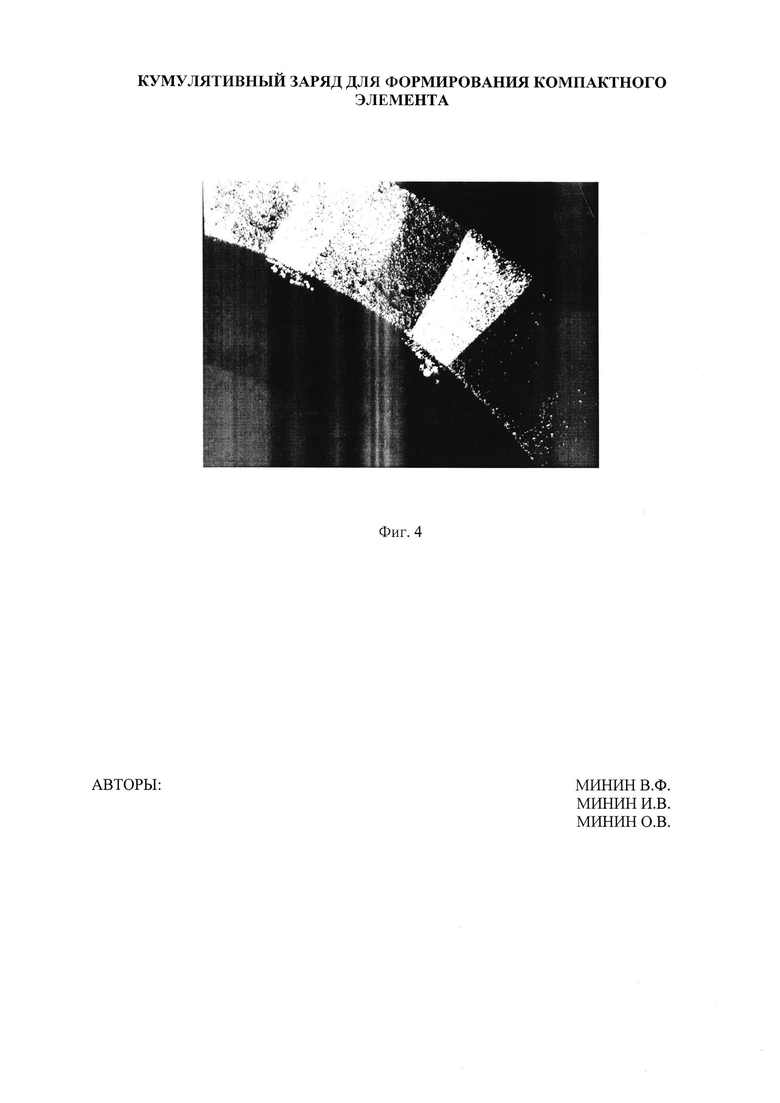

На фиг. 2 показана микроструктура кумулятивной струи в продольном ее сечении, полученная из изотропной облицовки. На фиг. 3 приведены схемы кумулятивной облицовки, отличающиеся тем, что у одних направление <001> в кристаллах было реализовано нормально к образующей поверхности облицовки (а), а у других - вдоль оси облицовки (б). На фиг. 4 приведена геометрия кристаллов в материале облицовки в сечении, перпендикулярном ее оси симметрии.

Инициатор 1 детонирует заряд взрывчатого вещества с выемкой 2. Продукты детонации метают и сжимают материал кумулятивной облицовки 3 на ось симметрии заряда. При схлопывании материала облицовки 3 формируется компактный кумулятивный безградиентый элемент и пест. В результате симметрии свойств материала кумулятивной облицовки 3 при ее деформации взрывом формируется тело с минимумом возмущений, что приводит к его аэродинамической устойчивости при полете, тело перестает «кувыркаться». Этим самым достигается большая дальность полета высокоскоростного тела.

В настоящее время к материалу классической облицовки для кумулятивного заряда предъявляются жесткие требования по чистоте металла, изотропности и однородности, и особенно к величине зерна в структуре материала, к однородности текстуры, появляющейся при прокате и предварительной деформации заготовки. Многочисленные исследования, связанные с изучением влияния величины зерна в облицовке лайнера на пробитие мишени, показали, что с увеличением размера зерна глубина пробития может резко падать [Физика взрыва. Под ред. Л.П. Орленко, т. 2, М.: Физматлит, 2004, с. 654]. В настоящее время для облицовок кумулятивных зарядов допускается величина зерна до нескольких десятков микрон и менее. Для заготовки материала облицовки используются прутковые или листовые материалы, прошедшие специальную обработку деформированием и отжигом для получения однородности и необходимой величины зерна в материале. Эта операция приведения материала в хорошее изотропное состояние требует высокой трудоемкости и энергетического вклада и составляет значительную долю стоимости облицовки. Образно можно сказать, что эти операции приближают материал, первоначально кристаллический и анизотропный в своей основе, к некоторой изотропной среде, с малыми произвольно ориентированными зернами-кристаллами, которую считают сплошной изотропной средой - со свойствами жидкости, при расчетах сжатия кумулятивной облицовки под действием взрыва.

При взрывной деформации металла в кумулятивных зарядах при изотропном материале облицовки за фронтом ударной волны происходит деформация материала в определяемом конструкцией заряда направлении. Кристаллы по отношению к этому направлению течения в зависимости от их ориентации имеют различные свойства и вытягиваются в нити с разными свойствами. Различие свойств хаотически расположенных кристаллов в направлении их деформирования за фронтом ударной волны приводит к различным скоростям течения кристаллов и изменения других газодинамических параметров. Это приводит к тому, что среда во время ее движения не находится в термодинамическом равновесии. Время установления термодинамического равновесия - время релаксации, зависит от величины кристаллов. Но даже для малых размеров кристаллов ее нельзя считать малой величиной и пренебречь ею. Увеличиваются начальные возмущения в материале компактного кумулятивного элемента, что приводит к снижению его устойчивости в полете, снижению дальности полета.

Если кристаллы находятся в благоприятном для их деформации направлении, то они растягиваются, превращаясь в длинные нити. Менее благоприятные кристаллы растягиваются меньше, а в не благоприятном направлении могут длительное время не деформироваться. Процесс установления термодинамического равновесия при течении среды происходит также и с поворотом кристаллов, стремящихся выровнять свои скорости течения с соседними кристаллами. Значительное число кристаллов превращаются в нити, и строение металла облицовки переходит в значительной мере в нитевидные кристаллы различного свойства.

В конечном итоге этот сугубо неравновесный процесс превращает почти изотропную среду, при квазистатических деформациях, в анизотропную. Анизотропная среда состоит из нитевидных кристаллов разной длины и с различными свойствами, зависящими от первоначальной ориентации кристалла. Это подтверждается экспериментами по металлографическому анализу песта и фрагментов струи, фиг. 2. По внешнему виду и по структуре материал кумулятивной струи и песта уже анизотропен, так как теперь он состоит из нитей, свойства которых вдоль волокон и поперек их различны. Но по свойствам нитевидных кристаллов, входящих в кумулятивную струю, они не обладают однородностью, так как свойства нитей, образованных из микрокристаллов различного кристаллографического направления, различны. Но, несмотря на это, кумулятивная струя, состоящая даже из таких нитевидных кристаллов с различными параметрами, имеет возможность аномального растяжения, что и является причиной ее высокой эффективности пробивания преграды. Прочность материала кумулятивной струи на разрыв и ее пластичность определяется нитевидным характером ее строения. Если бы нити имели одинаковые свойства, задаваемые их «материнскими кристаллами», и достаточную большую длину, мы, возможно, могли бы приблизиться к величине теоретической прочности или достигнуть ее. Известны высокие величины этой прочности. Так для меди изотропного строения прочность на разрыв составляет 23 кг/мм2, а для нитевидного кристалла «уса» - 340 кг/мм2.

Учитывая, что кумулятивная струя состоит из нитей, полученных из начальной изотропной среды, кристаллы которой определяют свойства и длину нитей в струе, нами было проведено исследование по созданию анизотропной облицовки с кристаллами одного направления, что бы получить кумулятивную струю при взрыве, с нитевидными однородными кристаллами высокой пластичности и достаточно большой длины. Были специально изготовлены две партии облицовок с разными кристаллографическими направлениями.

Проведенные экспериментальные исследования на медных облицовках двух видов, которые отличались друг от друга только тем, что у одних направление <001> в кристаллах было реализовано нормально к образующей поверхности облицовки (а), а у других - вдоль оси облицовки (б), фиг. 3. Оказалось, что эффективность пробивания кумулятивной струей, сформированной из облицовки «а», имеет более чем в два раза меньшую глубину пробивания преграды, чем для облицовки «б», что говорит о большой роли кристаллографического направления упорядоченных кристаллов в материале кумулятивной облицовки. Материал облицовки такого строения принимает анизотропные свойства.

Это означает, что длина формируемой кумулятивной струи в первом случае в два раза меньше, чем во втором случае, т.к. меньше пластичность материала струи и больше прочность материала кумулятивной струи к растяжению и разрыву. Большая прочность кумулятивной струи компенсирует больший градиент скорости вдоль струи, и струя (компактный кумулятивный элемент) сохраняет свою целостность на больших дальностях полета, более чем в 100 раз превышающую дальность действия известных кумулятивных струй.

Изготовление анизотропных облицовок можно производить, например, методом намораживания из расплава на охлаждаемый кристаллизатор, например [Баландин Г.Ф. Литье намораживанием [Текст] / Г.Ф. Баландин. - М.: Машгиз. - 1962. - 262 с.]. Сущность метода намораживания заключается в том, что заготовки в виде полых деталей наращиваются из расплава на охлаждаемый кристаллизатор. В этом случае формирование структуры происходит следующим образом: из зародышей кристаллов на поверхности кристаллизатора, число которых можно регулировать степенью переохлаждения, идет рост их в направлении теплосъема, т.е. по нормали к поверхности кристаллизатора. При этом наблюдается следующий эффект: все зерна развернуты в направлении роста кристаллографическим направлением <100>; фронт кристаллизации отжимает легкоплавкие примеси в расплав, что приводит к дополнительной очистке материала облицовки.

Метод позволяет получить детали с плотной радиально-направленной столбчатой структурой, которые имеют однородные свойства во всех их точках. Анизотропные облицовки представляют интерес и для использования сплавов в кумуляции. Анизотропный процесс изготовления облицовок из чистых металлов может быть применен к использованию в качестве материалов облицовок большого количества различных сплавов металлов. При этом в силу своеобразной симметрии в технологии и кристаллографического свойства материала кристаллы с одним кристаллографическим направлением будут «симметризовать» процесс сжатия таких кумулятивных облицовок, и он будет происходить с минимальной потерей устойчивости.

Например, экспериментальные исследования кумулятивного заряда с «анизотропной» облицовкой из предельно хрупкого алюминиевого сплава - силумина, показали, что глубина пробивания мишени сравнялась с глубиной пробивания заряда с облицовкой из чистого алюминия с изотропными механическими свойствами. При этом качество изготовления облицовки кумулятивного заряда оказалось таким, что при сжатии облицовки реализовалась высокая симметрия, так, что на оси песта было обнаружено идеальное сквозное отверстие диаметром около 1 мм при заряде диаметром 50 мм.

Экспериментальные исследования проводились для кумулятивных зарядов с медной облицовкой диаметром 42 мм. Схема кумулятивной облицовки с различным расположением зерен относительно образующей поверхности облицовки и их геометрия в сечении, перпендикулярном оси симметрии, приведены на фиг. 4. Толщина облицовки равна 2 мм, в радиальном направлении толщина кристалла тоже 2 мм.

Экспериментально было получено, что для кумулятивных зарядов с анизотропными облицовками дальность полета компактного кумулятивного элемента увеличилась на 20-25%, при одновременном увеличении стабильности получения результатов в 1.5-2 раза по сравнению с кумулятивными зарядами с изотропными облицовками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ФОРМИРОВАНИЯ КУМУЛЯТИВНЫХ СТРУЙ С УСТРАНЕНИЕМ ЭФФЕКТА ВРАЩЕНИЯ КУМУЛЯТИВНЫХ ЗАРЯДОВ | 2012 |

|

RU2491497C1 |

| СПОСОБ И УСТРОЙСТВО (ВАРИАНТЫ) ФОРМИРОВАНИЯ ВЫСОКОСКОРОСТНЫХ КУМУЛЯТИВНЫХ СТРУЙ ДЛЯ ПЕРФОРАЦИИ СКВАЖИН С ГЛУБОКИМИ НЕЗАПЕСТОВАННЫМИ КАНАЛАМИ И С БОЛЬШИМ ДИАМЕТРОМ | 2009 |

|

RU2412338C1 |

| МАТЕРИАЛ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА НА ОСНОВЕ МЕТАЛЛА | 2012 |

|

RU2489671C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2015 |

|

RU2603327C1 |

| СПОСОБ ПЕРФОРАЦИИ СКВАЖИНЫ СДВОЕННЫМИ ГИПЕРКУМУЛЯТИВНЫМИ ЗАРЯДАМИ | 2013 |

|

RU2559963C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВНЫХ КУМУЛЯТИВНЫХ СТРУЙ В ЗАРЯДАХ ПЕРФОРАТОРА | 2013 |

|

RU2542024C1 |

| Способ добычи полезных ископаемых на астрономическом объекте | 2021 |

|

RU2770502C1 |

| СПОСОБ СОЗДАНИЯ ИМПУЛЬСНОЙ ПЛАЗМЕННОЙ АНТЕННЫ | 2013 |

|

RU2543508C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2014 |

|

RU2577661C2 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 2013 |

|

RU2546206C1 |

Изобретение относится к конструкциям боевых частей боеприпасов с осесимметричными кумулятивными выемками. Кумулятивный заряд содержит профилированный корпус с размещенным в нем зарядом взрывчатого вещества с кумулятивной выемкой, металлическую облицовку кумулятивной выемки, инициирующее устройство. Облицовка выполнена из металла или сплавов металлов со сформированной преимущественно одинаковой кристаллографической направленностью кристаллов столбчатой структуры, расположенных вдоль оси симметрии облицовки, при этом преимущественно выбирают кристаллографическую направленность кристаллов, обладающих минимальной пластичностью. Изобретение позволяет увеличить дальность полёта компактных высокоскоростных кумулятивных элементов. 4 ил.

Кумулятивный заряд для формирования компактного элемента, содержащий профилированный корпус с размещенным в нем зарядом взрывчатого вещества с кумулятивной выемкой, металлическую облицовку кумулятивной выемки, инициирующее устройство, отличающийся тем, что облицовка выполнена из металла или сплавов металлов со сформированной преимущественно одинаковой кристаллографической направленностью кристаллов столбчатой структуры, расположенных вдоль оси к образующей поверхности кумулятивной облицовки, при этом преимущественно выбирают кристаллографическую направленность кристаллов, обладающих минимальной пластичностью.

| СПОСОБ И УСТРОЙСТВО (ВАРИАНТЫ) ФОРМИРОВАНИЯ ВЫСОКОСКОРОСТНЫХ КУМУЛЯТИВНЫХ СТРУЙ ДЛЯ ПЕРФОРАЦИИ СКВАЖИН С ГЛУБОКИМИ НЕЗАПЕСТОВАННЫМИ КАНАЛАМИ И С БОЛЬШИМ ДИАМЕТРОМ | 2009 |

|

RU2412338C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 1998 |

|

RU2140053C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2007 |

|

RU2365859C2 |

| МАТЕРИАЛ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА НА ОСНОВЕ МЕТАЛЛА | 2012 |

|

RU2489671C1 |

| СПОСОБ И УСТРОЙСТВО ФОРМИРОВАНИЯ КУМУЛЯТИВНЫХ СТРУЙ С УСТРАНЕНИЕМ ЭФФЕКТА ВРАЩЕНИЯ КУМУЛЯТИВНЫХ ЗАРЯДОВ | 2012 |

|

RU2491497C1 |

| Машина для нарезания зубчатых колес винтовой фрезой | 1925 |

|

SU1318A1 |

Авторы

Даты

2017-10-11—Публикация

2016-05-16—Подача