Область техники

[0001] Изобретение относится к способу производства полимерной подложки с покрытием, которая имеет характеристики низкой эмиссионной способности, высокую твердость и хорошее сопротивление царапанию.

Изобретение также относится к полимерной подложке с покрытием и к применению такой полимерной подложки с покрытием в качестве низкоэмиссионной подложки.

Уровень техники

[0002] В течение последних десятилетий термоизоляция стеклянных поверхностей, например, зданий и транспортных средств, становится все более и более важной. Это обусловлено не только требованием более комфортной жизни, таким как температурный контроль, но также вызвано растущим вниманием к ограничению энергопотребления.

[0003] Энергосберегающие (low-e) (низкоэмиссионные) покрытия разработаны с целью минимизации количества инфракрасного (ИК) излучения, которое может проходить через стекло, без снижения количества проходящего видимого света.

[0004] Первый тип энергосберегающих покрытий, известный в данной области техники, включает покрытия, имеющие, по меньшей мере, один металлический слой. Обычно такие энергосберегающие покрытия содержат, по меньшей мере, один нанесенный напылением слой серебра, осажденный между диэлектрическими слоями, такими как оксид титана (TiO2).

Однако такой тип энергосберегающих покрытий имеет некоторые недостатки. Серебряные слои обладают низкой стабильностью, ограниченной твердостью, низкой долговечностью и плохими влагостойкостью и устойчивостью к атмосферному воздействию. Следовательно, такие покрытия остаются весьма деликатными и должны быть защищены, например, твердым полимерным верхним слоем. Однако, поскольку присутствие такого твердого полимерного верхнего слоя приводит к высокому поглощению теплового излучения в ИК области, твердый полимерный верхний слой оказывает негативное воздействие на эмиссионную способность структуры.

[0005] Второй тип энергосберегающих покрытий включает керамические покрытия, осажденные на стеклянной основе. Такие покрытия связывают со стеклянной основой в полу-расплавленном состоянии (пиролитическое покрытие). Типичные керамические покрытия включают оксиды, такие как оксид индия, оксид олова, оксид индия-олова или оксид цинка. Оксиды становятся частью стекла и, как результат, энергосберегающие покрытия становятся более долговечными. Очевидно, что такие покрытия не могут быть нанесены на полимерные подложки, так как синтез керамических материалов требует высоких температур, тогда как полимерные подложки едва ли могут выдерживать температуры свыше 150°C.

Описание изобретения

[0006] Цель настоящего изобретения состоит в разработке способа производства полимерной подложки с покрытием и в создании полимерной подложки с покрытием, имеющей свойства низкой эмиссионной способности, исключающей недостатки предшествующего уровня техники.

Другая цель настоящего изобретения состоит в создании полимерной подложки с покрытием, объединяющей признаки высокой твердости, хорошего сопротивления царапанию и низкой эмиссионной способности.

Еще одна цель настоящего изобретения состоит в создании полимерной подложки с покрытием, причем покрытие имеет прекрасную адгезию к полимерной подложке.

Еще одной дополнительной целью настоящего изобретения является создание полимерной подложки с покрытием, причем слой диоксида кремния или на основе диоксида кремния осаждают на полимерную подложку при достаточно низких температурах так, что полимерная подложка не повреждается.

Еще одна цель состоит в применении полимерной подложки с покрытием в качестве низкоэмиссионной пленки.

[0007] В соответствии с первым аспектом настоящего изобретения предложен способ производства полимерной подложки с покрытием, имеющей характеристики низкой эмиссионной способности и высокую твердость. Способ включает стадии:

- получения полимерной подложки;

- нанесения, по меньшей мере, одного промотирующего адгезию слоя на одну сторону указанной полимерной подложки;

- нанесения, по меньшей мере, одного слоя диоксида кремния или на основе диоксида кремния на указанный, по меньшей мере, один промотирующий адгезию слоя с помощью золь-гель процесса, начиная от смеси, содержащей, по меньшей мере, один частично конденсированный алкоксидный предшественник.

[0008] В качестве полимерной подложки может быть рассмотрена любая полимерная подложка, такая как полимерный лист или фольга. Предпочтительно, полимерная подложка является гибкой и прозрачной. Может быть рассмотрен любой материал, обычно используемый для полимерной подложки и в частности любой материал, обычно используемый для оконных пленок или солнцезащитных пленок. Предпочтительные подложки включают полимерные пленки, содержащие полиэтилентерефталат (ПЭТ (PET)), полиэтиленнафталат (ПЭН (PEN)), полиуретан (ПУ (PU)), поликарбонат (ПК (PC)), полиимид (ПИ (PI)) и полиэфиримид (ПЭИ (PEI)).

Типичная подложка содержит ПЭТ подложку, имеющую толщину в интервале от 12 до 125 мкм, например, 75 мкм.

[0009] Слой диоксида кремния или на основе диоксида кремния осаждают с помощью золь-гель процесса. Золь-гель процесс представляет собой известную методику производства, например, оксидов кремния. Процесс включает превращение мономеров в коллоидный раствор (золь) и последующую реакцию с образованием сетчатой структуры (или геля). В золь-гель процессе, по меньшей мере, один предшественник растворяют в подходящей жидкости, обычно в воде или органическом растворителе (например, в спирте). Для катализа реакции предпочтительно добавляют катализатор, например, кислоту или основание. В золь-гель процессе в соответствии с настоящим изобретением золь-гель процесс начинается от смеси, содержащей, по меньшей мере, один частично конденсированный алкоксидный предшественник.

Золь может быть осажден на полимерную подложку и более конкретно на промотирующий адгезию слой, осажденный на полимерной подложке, например, путем осаждения из жидких реагентов. Осажденный слой может быть затем сшит, например, сшит термически или за счет использования облучения (ИК и/или УФ облучения). С помощью таких технологических стадий испаряют растворитель и/или воду.

Для получения неорганического стеклянного материала гель отжигают до температуры выше 450°C в атмосфере кислорода. С помощью такой стадии прокаливания органические соединения материала отжигают и получают полностью неорганический стеклянный материал.

Очевидно, что слой золь-геля, осажденный на полимерной подложке, не может быть подвергнут воздействию таких высоких температур, так как сама полимерная подложка не может выдержать такие температуры.

Таким образом, золь-гель процесс в соответствии с настоящим изобретением модифицируют с целью получения гомогенного или по существу гомогенного слоя, который не содержит или по существу не содержит органический материал, и путем использования процесса, который включает только технологические стадии при относительно низких температурах, то есть, температурах, которые являются достаточно низкими, чтобы не повредить полимерную подложку.

Под выражением «не содержит органический материал» понимают, что слой диоксида кремния или на основе диоксида кремния не содержит органический материал.

Под выражением «по существу не содержит органический материал» понимают, что количество органического материала, присутствующего в слое диоксида кремния или на основе диоксида кремния, составляет меньше чем несколько весовых процентов.

[0010] В отличие от кремнийоксидных энергосберегающих покрытий или энергосберегающих покрытий на основе диоксида кремния, известных в данной области техники, которые имеют (мульти)кристаллическую структуру, кремнийоксидные покрытия или покрытия на основе диоксида кремния полимерной подложки с покрытием в соответствии с настоящим изобретением предпочтительно имеют аморфную или квазиаморфную структуру.

[0011] Как упоминалось выше, золь-гель процесс в соответствии с настоящим изобретением предпочтительно начинают от смеси, по меньшей мере, одного предшественника, растворителя и предпочтительно также катализатора.

[0012] По меньшей мере, один предшественник содержит предпочтительно алкоксидный предшественник. Алкоксидный предшественник предпочтительно, по меньшей мере, частично конденсирован.

Предпочтительные алкоксидные предшественники включают алкоксисилановые предшественники, например, силаны, выбираемые из группы, включающей тетраэтоксисилан (TEOS), тетраметоксисилан (TMOS), метилтриэтоксисилан (MTES), винилтриметоксисилан (VTMS), 3-аминопропилтриметоксисилан (APS), метакрилоксипропил-триметоксисилан (MAPTS), бис(триэтоксисилил)гексан, 1,6-бис(триметоксисилил)гексан или любой их комбинации.

[0013] Степень предконденсации указанного силанового предшественника в золе предпочтительно является высокой, то есть, выше чем 60%, выше чем 70%, выше чем 80 или выше чем 90%. В предпочтительном варианте осуществления моно-, ди-, три- и тетра-замещенные силоксановые связи, обозначаемые соответственно, как Q1, Q2, Q3 и Q4, являются полностью конденсированными. Степень предконденсации может быть определена с помощью ЯМР.

[0014] Растворитель предпочтительно содержит органический растворитель, например, спирт, такой как метанол или этанол.

[0015] Катализатор предпочтительно содержит, по меньшей мере, одно основание или, по меньшей мере, одну кислоту. Предпочтительные катализаторы включают соляную кислоту, уксусную кислоту или муравьиную кислоту, или любую их смесь.

[0016] Золь-гелевое покрытие наносят с помощью любой методики, известной в данной области техники, например, путем нанесения покрытия окунанием, формованием, распылением, печатью или валиком.

Предпочтительная методика включает нанесение покрытия валиком. В способе нанесения покрытия валиком жидкую пленку формируют на непрерывно движущейся подложке путем использования одного или нескольких вращающихся валиков. Предпочтительный способ нанесения покрытия валиком включает способ нанесения покрытия гравировальным валиком. В способе нанесения покрытия гравировальным валиком для нанесения покрытия используют рифленый валик, который представляет собой валик, снабженный ячейками и канавками.

[0017] После нанесения слоя покрытия подложку с покрытием предпочтительно сушат, например, в сушильном шкафу при температуре 100°C.

Возможно помимо сушки или вместо сушки подложку с покрытием подвергают воздействую излучения, например, инфракрасного или УФ излучения.

Сушка и/или излучение дополнительно стимулируют полимеризацию полимерной сетки и дают возможность испарить растворитель.

[0018] Чтобы гарантировать достаточную адгезию слоя диоксида кремния или на основе диоксида кремния к полимерной подложке, промотирующий адгезию слой наносят на полимерную подложку перед нанесением слоя диоксида кремния или на основе диоксида кремния.

[0019] Промотирующее адгезию покрытие может содержать любой материал. Предпочтительно промотирующий адгезию слой содержит оксид металла, предпочтительно оксид металла, выбираемый из группы, включающей оксид титана, оксид индия, оксид олова, оксид цинка, оксид индия-олова, оксид ниобия, оксид циркония, или легированный или нелегированный, и любую их смесь.

[0020] Промотирующий адгезию слой может быть осажден с помощью любой методики, известной в данной области техники. Предпочтительные методики включают паро-фазное осаждение, осаждение методом распыления и осаждение испарением.

[0021] В соответствии со вторым аспектом настоящего изобретения предложена полимерная подложка с покрытием, имеющая характеристики низкой эмиссионной способности и высокую твердость. Полимерная подложка с покрытием включает:

- полимерную подложку;

- по меньшей мере, один промотирующий адгезию слой, осажденный на одной стороне указанной полимерной подложки;

- по меньшей мере, один слой диоксида кремния или на основе диоксида кремния, осажденный на указанном промотирующем адгезию слое. Слой диоксида кремния или на основе диоксида кремния, осажденный на промотирующем адгезию слое, наносят с помощью золь-гель процесса.

[0022] Полимерная подложка с покрытием в соответствии с настоящим изобретением характеризуется низкой эмиссионной способностью и высокой твердостью.

Эмиссионная способность полимерной подложки с покрытием предпочтительно составляет меньше чем 0,2. Более предпочтительно эмиссионная способность полимерной подложки с покрытием составляет меньше чем 0,1, например, меньше чем 0,06 или меньше чем 0,04.

Твердость полимерной подложки с покрытием предпочтительно составляет выше чем 2H по карандашной шкале твердости. Более предпочтительно твердость полимерной подложки с покрытием составляет выше чем 3H по карандашной шкале твердости.

[0023] Как упоминалось выше, слой диоксида кремния или на основе диоксида кремния не содержит или по существу не содержит органический материал.

[0024] Слой диоксида кремния или на основе диоксида кремния предпочтительно имеет толщину, лежащую в интервале от 0,1 до 1 мкм. Более предпочтительно толщина слоя диоксида кремния или на основе диоксида кремния находится в интервале от 0,2 до 0,6 мкм, например, составляет 0,25 мкм или 0,40 мкм.

[0025] Промотирующий адгезию слой предпочтительно имеет толщину, лежащую в интервале от 0,01 до 0,1 мкм. Более предпочтительно толщина промотирующего адгезию слоя находится в интервале от 0,02 до 0,06 мкм, например, составляет 0,04 мкм или 0,05 мкм.

[0026] Как упоминалось выше, промотирующее адгезию покрытие может содержать любой материал. Предпочтительно, промотирующий адгезию слой содержит оксид металла, предпочтительно оксид металла, выбираемый из группы, включающей оксид титана, оксид индия, оксид олова, оксид цинка, оксид индия-олова, оксид ниобия, оксид циркония, или легированный или нелегированный, и любую их смесь.

[0027] В соответствии с третьим аспектом изобретения предложена стеклянная основа, снабженная полимерной подложкой с покрытием, которая описана выше. Полимерную подложку с покрытием, например, прикрепляют к стеклянной основе за счет использования адгезива.

[0028] В соответствии с четвертым аспектом изобретения предложено применение полимерной подложки с покрытием, которая описана выше, в качестве низкоэмиссионной подложки.

Краткое описание фигур на чертежах

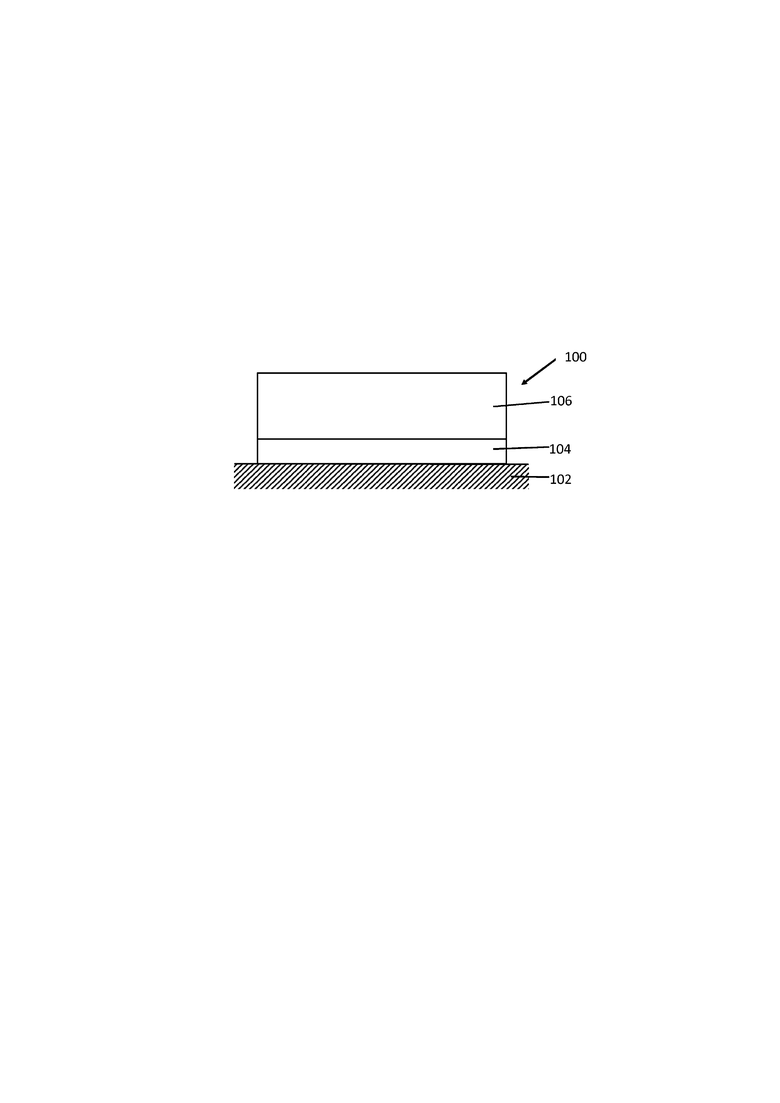

[0029] Изобретение дополнительно объяснено с использованием прилагаемой фигуры. Фигура иллюстрирует поперечное сечение полимерной подложки с покрытием в соответствии с настоящим изобретением.

Вариант(ы) осуществления изобретения

[0030] Настоящее изобретение описано со ссылкой на конкретные варианты осуществления и со ссылкой на некоторые чертежи, но изобретение не ограничено ими, а только формулой изобретения. Описываемые чертежи являются только схематичными и неограничивающими. На чертежах размер некоторых элементов может быть увеличен и в иллюстративных целях изображен не в масштабе. Геометрические размеры и относительные геометрические размеры не соответствуют практическим осуществлениям изобретения.

[0031] Сопутствующая фигура показывает поперечное сечение полимерной подложки с покрытием 100 в соответствии с настоящим изобретением. Полимерная подложка с покрытием 100 включает полимерную подложку 102, промотирующий адгезию слой 104 и слой диоксида кремния или на основе диоксида кремния 106.

[0032] Полимерная подложка 102 может содержать любую полимерную подложку. Предпочтительная полимерная подложка 102 включает полиэфирную фольгу, имеющую толщину 75 мкм.

[0033] Промотирующий адгезию слой 104 содержит, например, оксидный слой, например, слой оксида титана (TiO2), имеющий толщину, лежащую в интервале предпочтительно от 0,02 до 0,04 мкм. Слой TiO2 может быть осажден с помощью любой методики, известной в данной области техники. Предпочтительной методикой для осаждения слоя TiO2 является осаждение методом распыления.

[0034] При предпочтительном приготовлении золя этанол используют в качестве растворителя, а тетраэтоксисилан (TEOS) используют в качестве предшественника. Можно добавлять органический линкер, такой как бис(триэтоксисилил)гексан или 1,6-бис(триметоксисилил)гексан. Соляную кислоту, уксусную кислоту и муравьиную кислоту добавляют в качестве катализаторов. При интенсивном перемешивании предшественник смешивают и добавляют к этанолу. Воду вначале подкисляют путем перемешивания в катализаторе перед ее добавлением к смеси предшественника при перемешивании. Смесь перемешивают до тех пор, пока не получат прозрачный золь. Предконденсацию проводят путем выдерживания смеси в течение некоторого периода времени при заданной температуре. Смесь, например, выдерживают при 60°C в течение одного часа при перемешивании и кипячении с обратным холодильником.

[0035] Степень предконденсации указанного силанового предшественника в золе предпочтительно является высокой, то есть, выше чем 60%, выше чем 70%, выше чем 80 или выше чем 90%. В предпочтительном варианте осуществления моно-, ди-, три- и тетра-замещенные силоксановые связи, обозначаемые как Q1, Q2, Q3 и Q4, конденсированы полностью. Степень предконденсации может быть определена с помощью ЯМР.

[0036] Слой диоксида кремния или на основе диоксида кремния 106 предпочтительно наносят поверх промотирующего адгезию слоя путем нанесения покрытия валиком и более предпочтительно путем нанесения покрытия рифленым валиком. На толщину нанесенного слоя, например, влияют за счет скорости подложки и скорости валика.

[0037] Покрытие из диоксида кремния или на основе диоксида кремния имеет толщину, предпочтительно лежащую в интервале между 0,25 и 0,4 мкм.

[0038] Полимерную подложку с покрытием в соответствии с настоящим изобретением подвергают ряду испытаний: испытанию на твердость, испытаниям на адгезионную прочность и оценкам характеристик энергосбережения. Ниже методы испытания описаны более подробно.

[0039] Твердость образцов оценивают с использованием метода Вольффа-Вильборна (ASTM D3363). Для проведения испытаний используют прибор для испытания твердости по карандашной шкале твердости Elcometer 501. Подложку с покрытием помещают на твердую горизонтальную поверхность, и карандаш устанавливают плотно к покрытию острым концом от оператора под углом 45°. Карандаш затем отталкивают от оператора. Твердость карандашей увеличивают до тех пор, пока один или оба из следующих дефектов не оставят метку на покрытии:

а. Пластическая деформация: непроходящая вмятина в поверхности покрытия без когезионного разрушения.

b. Когезионное разрушение: наличие видимой царапины или трещины в поверхности покрытия, причем материал удален от покрытия.

Степень твердости карандаша, который повреждает поверхность, принимают в качестве единицы измерения твердости, определяемой царапанием, например, твердость «2H».

[0040] Адгезию покрытия к подложке определяют путем оценки адгезии методом решетчатого надреза. Испытание методом решетчатого надреза представляет собой метод определения стойкости покрытий к отделению от подложки с использованием инструмента для нарезки прямоугольного решетчатого рисунка в покрытии с проникновением внутрь вплоть до подложки.

В испытании методом решетчатого надреза образующий решетку рисунок делают через покрытие к подложке. На следующей стадии отделившиеся чешуйки покрытия удаляют путем сметания с помощью мягкой щетки. Затем самоклеящуюся ленту наносят поверх решетчатого надреза. Ленту разглаживают на месте с использованием ластика для карандаша поверх области надрезов. Ленту затем удаляют путем срывания ее быстро назад и вверх как можно ближе к углу 180°. Адгезию оценивают по шкале от 0 до 5. Шкала от 0 до 5 дополнительно объяснена в таблице 1.

Таблица 1

[0041] Эмиссионную способность образцов измеряют, подвергая поверхность, которая должна быть оценена, воздействию теплового излучения излучателя Планка при температуре 100°C в течение короткого времени. Для получения полностью равномерного освещения измеряемой поверхности излучатель выполнен в форме сферического полупространства. Часть отраженного излучения попадает на приемник излучения через отверстия в излучателе.

Определение уровня эмиссии получают от сравнения между величинами отражения образца и сохраненными эталонными значениями двух калиброванных стандартов. При испытании используют прибор TIR 100-2, калиброванные стандарты составляют 0,010 и 0,962.

[0042] Для образца, описанного выше и проиллюстрированного на сопровождающей фигуре, получены следующие результаты:

Твердость: 3H по карандашной шкале твердости

Испытание на адгезионную прочность (метод с решетчатым надрезом): класс 0

Испытание эмиссионной способности: E=0,04

| название | год | авторы | номер документа |

|---|---|---|---|

| ОКСОАЛКОКСИДЫ ИНДИЯ ДЛЯ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ ОКСИД ИНДИЯ СЛОЕВ | 2011 |

|

RU2572784C2 |

| ОБРАБАТЫВАЮЩАЯ ПЛАСТИНА ДЛЯ УСТРОЙСТВА ОБРАБОТКИ ОДЕЖДЫ | 2014 |

|

RU2657411C2 |

| ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2117971C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЕВ, СОДЕРЖАЩИХ ОКСИД ИНДИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ СЛОИ, СОДЕРЖАЩИЕ ОКСИД ИНДИЯ, И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2567142C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ ОКСИД МЕТАЛЛА СЛОЕВ | 2010 |

|

RU2553151C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ ОКСИД ИНДИЯ ПОКРЫТИЙ | 2013 |

|

RU2639169C2 |

| ОКСОАЛКОКСИДЫ ИНДИЯ ДЛЯ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ ОКСИД ИНДИЯ СЛОЕВ | 2011 |

|

RU2570201C9 |

| СЛОИСТАЯ КОМПОЗИЦИЯ И СПОСОБЫ ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2006 |

|

RU2386477C2 |

| КЕРАМИЧЕСКИЕ ЧАСТИЦЫ И КОМПОЗИЦИИ ПОКРЫТИЙ, ВКЛЮЧАЮЩИЕ УПОМЯНУТЫЕ ЧАСТИЦЫ | 2010 |

|

RU2524575C2 |

| МНОГОСЛОЙНАЯ СТРУКТУРА, ОБРАЗОВАННАЯ СЛОЯМИ НАНОЧАСТИЦ, СО СВОЙСТВАМИ ОДНОМЕРНОГО ФОТОННОГО КРИСТАЛЛА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2454688C2 |

Изобретение относится к способу производства полимерной подложки с покрытием, имеющей характеристики низкой эмиссионной способности и высокую твердость. Способ включает стадии: получения полимерной подложки; нанесения одного промотирующего адгезию слоя, имеющего толщину между 0,01 мкм и 0,1 мкм, на одну сторону указанной полимерной подложки, причём указанный промотирующий адгезию слой содержит оксид металла, выбранный из оксида титана, оксида индия, оксида олова, оксида цинка, оксида индия-олова, оксида ниобия, оксида циркония, легированных или нелегированных, и любую их смесь, и где указанный промотирующий адгезию слой содержит оксидный слой, имеющий толщину между 0,02 мкм и 0,04 мкм; нанесения, по меньшей мере, одного слоя диоксида кремния или на основе диоксида кремния на указанный один промотирующий адгезию слой с помощью золь-гель процесса. Изобретение также относится к полимерной подложке с покрытием, имеющей характеристики низкой эмиссионной способности, к стеклянной основе, снабженной полимерной подложкой с покрытием и к применению такой подложки с покрытием в качестве подложки, имеющей характеристики низкой эмиссионной способности. Изобретение обеспечивает улучшение адгезии покрытия к полимерной подложке, а также высокую твердость, сопротивление царапанию и низкую эмиссионную способность полимерной подложки с покрытием. 4 н. и 12 з.п. ф-лы, 1 табл., 1 ил.

1. Способ производства полимерной подложки с покрытием, имеющей эмиссионную способность меньше чем 0,1 и твердость по меньшей мере 2Н по карандашной шкале твердости, причем указанный способ включает стадии:

- получения полимерной подложки;

- нанесения одного промотирующего адгезию слоя, имеющего толщину между 0,01 мкм и 0,1 мкм, на одну сторону указанной полимерной подложки, причём указанный промотирующий адгезию слой содержит оксид металла, выбранный из группы, состоящей из оксида титана, оксида индия, оксида олова, оксида цинка, оксида индия-олова, оксида ниобия, оксида циркония, легированных или нелегированных, и любую их смесь, и где указанный промотирующий адгезию слой содержит оксидный слой, имеющий толщину между 0,02 мкм и 0,04 мкм;

- нанесения по меньшей мере одного слоя диоксида кремния или на основе диоксида кремния на указанный один промотирующий адгезию слой с помощью золь-гель процесса, начиная от смеси, содержащей по меньшей мере один частично конденсированный алкоксидный предшественник.

2. Способ по п. 1, в котором указанный слой диоксида кремния или на основе диоксида кремния получают, начиная от смеси, содержащей по меньшей мере один частично конденсированный алкоксидный предшественник, растворитель и катализатор.

3. Способ по п. 1 или 2, в котором указанный по меньшей мере один частично конденсированный алкоксидный предшественник имеет степень конденсации по меньшей мере 60%.

4. Способ по п. 3, в котором указанный алкоксидный предшественник полностью конденсирован в золь.

5. Способ по любому из предыдущих пунктов, в котором указанный алкоксидный предшественник представляет собой алкоксисилан, предпочтительно силан, выбираемый из группы, включающей тетраэтоксисилан (ТЕОS), тетраметоксисилан (ТМОS), метилтриэтоксисилан (МТЕS), винилтриметоксисилан (VТМS), 3-аминопропилтриметоксисилан (АРS), метакрилоксипропилтриметоксисилан (МАРТS), бис(триэтоксисилил)гексан, 1,6-бис(триметоксисилил)гексан или любую их комбинацию.

6. Способ по любому из пп. 2-5, в котором указанный по меньшей мере один слой диоксида кремния, или на основе диоксида кремния, представляет собой слой диоксида кремния, или на основе диоксида кремния, имеющий толщину в диапазоне между 0,1 мкм и 1 мкм.

7. Способ по любому из предыдущих пунктов, в котором указанный слой диоксида кремния, или на основе диоксида кремния, наносят путем нанесения покрытия валиком.

8. Способ по любому из предыдущих пунктов, в котором указанный промотирующий адгезию слой содержит слой оксида титана (ТiO2), имеющий толщину в диапазоне между 0,02 мкм и 0,04 мкм.

9. Способ по любому из предыдущих пунктов, в котором указанный по меньшей мере один промотирующий адгезию слой наносят путем осаждения покрытия распылением.

10. Способ по п. 1, в котором указанный по меньшей мере один слой диоксида кремния, или на основе диоксида кремния, представляет собой слой диоксида кремния, или на основе диоксида кремния, имеющий толщину в диапазоне между 0,1 мкм и 1 мкм, а указанный промотирующий адгезию слой содержит слой оксида титана (ТiO2), имеющий толщину в диапазоне между 0,02 мкм и 0,04 мкм.

11. Полимерная подложка с покрытием, имеющая характеристики низкой эмиссионной способности, причем указанная полимерная подложка с покрытием содержит:

- полимерную подложку;

- один промотирующий адгезию слой, имеющий толщину в диапазоне между 0,01 мкм и 0,1 мкм, осажденный на одной стороне указанной полимерной подложки, причём указанный промотирующий адгезию слой содержит оксид металла, выбранный из группы, состоящей из оксида титана, оксида индия, оксида олова, оксида цинка, оксида индия-олова, оксида ниобия, оксида циркония, легированных или нелегированных, и любую их смесь, и где указанный промотирующий адгезию слой содержит оксидный слой, имеющий толщину между 0,02 мкм и 0,04 мкм;

- по меньшей мере один слой диоксида кремния или на основе оксида кремния, осажденный на указанный промотирующий адгезию слой, причем по меньшей мере один слой диоксида кремния или на основе диоксида осажден с помощью золь-гель процесса, начиная от смеси, содержащей по меньшей мере один частично конденсированный алкоксидный предшественник, причем указанная полимерная подложка с покрытием имеет эмиссионную способность меньше чем 0,1 и указанный по меньшей мере один слой диоксида кремния или на основе диоксида кремния имеет твердость по меньшей мере 2Н по карандашной шкале твердости.

12. Полимерная подложка с покрытием по п. 11, в котором указанный по меньшей мере один слой диоксида кремния, или на основе диоксида кремния, представляет собой слой диоксида кремния, или на основе диоксида кремния, имеющий толщину в диапазоне между 0,1 мкм и 1 мкм.

13. Полимерная подложка с покрытием по п. 11 или 12, в котором указанный промотирующий адгезию слой содержит слой оксида титана (ТiO2), имеющий толщину в диапазоне между 0,02 мкм и 0,04 мкм.

14. Полимерная подложка с покрытием по п. 11, где указанный по меньшей мере один слой диоксида кремния, или на основе диоксида кремния, представляет собой слой диоксида кремния, или на основе диоксида кремния, имеющий толщину в диапазоне между 0,1 мкм и 1 мкм, а указанный промотирующий адгезию слой содержит слой оксида титана (ТiO2), имеющий толщину в диапазоне между 0,02 мкм и 0,04 мкм.

15. Стеклянная основа, снабженная полимерной подложкой с покрытием по любому из пп. 11-14.

16. Применение подложки с покрытием по любому из пп. 11-14 в качестве подложки, имеющей характеристики низкой эмиссионной способности.

| US 20090153953, 18.06.2009 | |||

| US 2010034976 A1, 11.02.2010 | |||

| US 2004091725 A1, 13.05.2004 | |||

| US 2006029816 A1, 09.02.2006. |

Авторы

Даты

2020-09-11—Публикация

2016-12-06—Подача