Изобретение относится к способу получения содержащих оксид металла слоев, а также к слоям, которые могут быть получены указанным способом, и к их применению.

Оксид индия (оксид индия(III), In2O3) в связи с большой шириной запрещенной зоны между 3,6 и 3,75 эВ, измеренной для напыленных слоев [H.S.Kim, P.D.Byrne, A.Facchetti, T.J.Marks; J. Am. Chem. Soc. 2008, 130, 12580-12581], является перспективным полупроводником. Кроме того, тонкие пленки из оксида индия толщиной менее 100 нанометров могут обладать высоким светопропусканием в видимой спектральной области (свыше 90% при 550 нм). Подвижность носителей заряда в монокристаллах оксида индия, которые отличаются чрезвычайно высокой упорядоченностью, достигает 160 см2/В·с.

Оксид индия часто используют прежде всего совместно с оксидом олова(IV) (SnO2) в виде полупроводящего смешанного оксида (оксида индия и олова). Поскольку слои указанного смешанного оксида обладают сравнительно высокой проводимостью в сочетании со светопропусканием в видимой спектральной области, их используют прежде всего в качестве так называемого прозрачного электрода, в частности, для изготовления жидкокристаллических индикаторов. Подобные, чаще всего легированные слои оксида металла в промышленном масштабе производят прежде всего дорогостоящим методом высоковакуумного напыления.

Таким образом, помимо слоев, содержащих оксид металла, большое значение для промышленного производства полупроводников и дисплеев прежде всего имеют содержащие оксид индия слои и их прозводство, а среди них слои, содержащие оксид индия/олова, а также слои, состоящие из чистого оксида индия.

Из литературы известно множество представителей различных классов соединений, которые можно использовать в качестве эдуктов (исходных реагентов) для синтеза содержащих оксид металла слоев. К ним относятся например, соли индия, используемые для синтеза оксида индия. Так, например, Марксом и другими описаны детали, для изготовления которых используют раствор хлорида индия (InCl3) в качестве исходного реагента, а также растворенного в метоксиэтаноле основания (моноэтаноламина). Слой оксида индия, образующийся после нанесения указанного раствора методом центрифугирования, подвергают термической обработке при 400°С [H.S.Kim, P.D.Byrne, A.Facchetti, T.J.Marks; J. Am. Chem. Soc. 2008, 130, 12580-12581 и другая информация].

Согласно другому первоисточнику в качестве возможных эдуктов, соответстенно исходных реагентов для синтеза оксидов металлов, используют алкоксиды металлов. При этом под алкоксидом металла подразумевают соединение, которое содержит по меньшей мере один атом металла, по меньшей мере один алкоксидный остаток формулы -OR (R означает органический остаток), при необходимости один или несколько органических остатков -R, один или несколько галогеновых остатков и/или один или несколько остатков -ОН или -OROH.

Независимо от возможного использования различных алкоксидов и оксоалкоксидов металлов в уровне техники описаны другие соединения, используемые для получения оксида металла. В отличие от указанных выше алкоксидов металлов оксоалкоксиды металлов дополнительно содержат по меньшей мере один другой кислородсодержащий остаток (оксоостаток), присоединенный непосредственно к атому индия или в качестве мостика соединяющий по меньшей мере два атома индия.

В публикации S.Chatterjee, S.R.Bindal, R.C.Mehrotra; J. Indian Chem. Soc., 1976, 53, 867 описано получение трисалкоксида индия In(OR)3 из хлорида индия(III) (InCl3), предусматривающее использование соединения формулы Na-OR, в которой R означает метил, этил, изопропил, н-бутил, втор-бутил, трет-бутил или пентил.

В статье Кармалта и других (Coordination Chemistry Reviews 250, 2006, 682-709) описаны различные алкоксиды и арилоксиды галлия(III) и индия(III), часть которых может содержать также мостиковые алкоксидные группы. Кроме того, в цитируемой публикации речь идет об оксоцентрированных группировках формулы In5(µ-O)(OiPr)13 [точнее In5(µ5-O)(µ3-OiPr)4(µ2-OiPr)4(OiPr)5], под которыми подразумевают оксоалкоксид и которые не могут быть получены из [In(OiPr)3].

В статье Н.Туровой и других (Russian Chemical Reviews, 73 (11), 1041-1064, 2004) описаны синтез, свойства и структура оксоалкоксидов металлов, которые используют в качестве исходных реагентов для получения оксидных материалов в соответствии с золь-гель-технологией. В цитируемой публикации наряду со многими другими соединениями описаны синтез и структура соединения Sn3O(OiBu)10(iBuOH)2, а также указанного выше соединения [In5O(OiPr)13] и [Sn6O4(OR)4] (R означает Me, Pri).

В статье Н.Туровой и других, опубликованной в Journal of Sol-Gel Science and Technology, 2, 17-23, 1994, приведены результаты исследования алкоксидов, которые рассматриваются в этой публикации в качестве научной базы для разработки золь-гель-процессов получения алкоксидов и основанных на алкоксидах порошков. В данном контексте ссылаются также, в частности, на предполагаемый изопропоксид индия, который, как доказано в цитированной выше статье Кармальта и других, является оксоалкоксидом формулы М5(µ-O)(OiPr)13 с центральным атомом кислорода и пятью атомами металла.

Синтез указанного соединения и его кристаллическая структура описаны в статье Bradley и других, J.Chem. Soc., Chem. Commun., 1988, 1258-1259. Согласно результатам других авторов образование указанного соединения не должно быть обусловлено гидролизом получаемого In(OiPr)3 (Bradley и другие, Polyhedron, том 9, №5, 719-726, 1990. Suh и другие, J. Am. Chem. Soc., 2000, 122, 9396-9404), а, кроме того, указанное соединение не может быть получено также термическим методом из In(OiPr)3. Кроме того, в статье Bradley и других, Polyhedron, том 9, №5, 719-726, 1990, сообщается, что указанное соединение не может быть сублимировано.

Слои оксидов металлов в принципе можно получать разными методами.

Для получения слоев оксида металла используют методы напыления. Однако недостатком методов напыления является необходимость их реализации в высоком вакууме. Другой недостаток указанных методов состоит в том, что получаемые ими пленки характеризуются множеством кислородных дефектов, что обусловливает невозможность целенаправленного и воспроизводимого регулирования стехиометрии слоев, а следовательно, их неудовлетворительные свойства.

Другая принципиальная возможность получения слоев оксида металла основана на химическом газофазном осаждении. Слои, содержащие индий, галлий или оксид цинка, можно получать, например, путем газофазного осаждения из используемых в качестве исходных реагентов алкоксидов или оксоалкоксидов металлов. Так, например, согласно патенту США US 6958300 B2 для получения полупроводников, соответственно слоев оксида металла, методами газофазного осаждения, такими как метод химического осаждения из газовой фазы или атомного нанесения, можно использовать, например, по меньшей мере один исходный металлоорганический оксид (алкоксид, соответственно оксоалкоксид формулы M1 q(O)x(OR1)y, в которой q означает 1 или 2, x означает число от 0 до 4, y означает число от 1 до 8, М1 означает металл, например галлий, индий или цинк, R1 означает органический остаток, алкоксид в случае x, означающего 0, оксоалкоксид в случае ≥1). Однако недостаток любых процессов газофазного осаждения заключается в том, что (i) их термическая реализация требует использования очень высоких температур, или (ii) в случае деструкции исходного реагента необходимо использовать энергию высокой плотности в виде электромагнитного излучения. В обоих случаях целенаправленная и единообразная подача энергии, необходимая для разложения исходного реагента, возможна лишь с использованием чрезвычайно дорогостоящей аппаратуры.

Таким образом, слои оксида металла предпочтительно формируют жидкофазными методами, которые предусматривают реализацию перед превращением в оксид металла по меньшей мере одной технологической стадии, на которой на подложку, подлежащую снабжению покрытием, наносят покрытие из жидкого раствора по меньшей мере одного исходного реагента для получения оксида металла, которое при необходимости подвергают последующей сушке. При этом под исходным реагентом для получения оксида металла подразумевают разрушаемое термически или под действием электромагнитного излучения соединение, с помощью которого в присутствии или в отсутствие кислорода или других окислителей можно получить содержащие оксид металла слои. Примерами исходных реагентов для получения оксида металла являются, например, алкоксиды иеталлов. При этом слои в принципе можно получать, i) реализуя золь-гель-процессы, используемые в которых алкоксиды металлов сначала подвергают превращению в гели путем гидролиза в присутствии воды и последующей конденсации, а затем превращают в оксиды металлов, или ii) из неводного раствора.

При этом к уровню техники относится также жидкофазное получение содержащих оксид металла слоев из алкоксидов металлов.

К уровню техники относится получение содержащих оксид металла слоев из алкоксидов металлов золь-гель-методом в присутствии значительных количеств воды. В международной заявке WO 2008/083310 А1 описан способ нанесения неорганических слоев, соответственно органических/неорганических гибридных слоев, на подложку, в соответствии с которым на подложку наносят алкоксид металла (например, формулы R1M-(OR2)y-x) или его форполимер, причем образующийся слой алкоксида металла подвергают последующему отверждению в присутствии воды, реализуя его взаимодействие с водой. Под используемыми алкоксидами металлов подразумевают, в частности, оксиды индия, галлия, олова или цинка. Однако недостаток золь-гель-технологии состоит в том, что путем добавления воды автоматически инициируют реакцию гидролиза-конденсации, которая после инициирования процесса гидролиза-конденсации не подлежит надлежащему контролю. В случае инициирования процесса гидролиза-конденсации до нанесения на подложку промежуточные гели часто оказываются непригодны для формирования тонких оксидных слоев в связи с их повышенной вязкостью. В случае инициирования процесса гидролиза-конденсации только после нанесения на подложку путем подачи воды в жидком виде или в виде пара плохо перемешиваемые и неоднородные гели часто обусловливают образование соответствующих неоднородных слоев, которые обладают неудовлетворительными свойствами.

В японском патенте JP 2007-042689 А описаны растворы алкоксида металла, которые могут содержать алкоксиды индия, а также способ изготовления полупроводниковых деталей с использованием указанных растворов. Пленки алкоксида металла подвергают термической обработке, преобразуя в слой оксида, однако подобные системы также непригодны для получения достаточно однородных пленок. Указанный способ непригоден для получения слоев чистого оксида индия.

В неопубликованном немецком патенте DE 102009009338.9-43 описано применение алкоксидов индия для получения содержащих оксид индия слоев из безводных растворов. Хотя образующиеся при этом слои и отличаются более высокой однородностью по сравнению со слоями, получаемыми в соответствии с золь-гель-технологией, однако использование алкоксидов индия в безводных системах отличается недостатком, состоящим в том, что превращение содержащих алкоксид индия композиций в содержащие оксид индия слои не позволяет получать слой, который обладает достаточно хорошими электрическими рабочими характеристиками.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить способ получения содержащих оксид металла слоев, который не обладает присущими уровню техники недостатками. Предлагаемый способ, в частности, должен предоставлять возможность отказа от необходимости использования высокого вакуума и просто, целенаправленно и единообразно подавать необходимую для деструкции, соответственно превращения исходных реагентов, соответственно эдуктов, энергию, чтобы избежать указанных выше недостатков золь-гель-технологии и получать слои оксида металла с целенаправленной, единообразной и воспроизводимой стехиометрией, высокой однородностью и оптимальными электрическими рабочими характеристиками.

Указанная задача согласно изобретению решается с помощью способа жидкофазного получения содержащих оксид металла слоев из неводного раствора, в соответствии с которым безводную композицию, содержащую i) по меньшей мере один оксоалкоксид металла общей формулы MxOy(OR)z[O(R'O)cH]aXb[R”OH]d, в которой М означает индий, галлий, олово и/или цинк, x означает число от 3 до 25, y означает число от 1 до 10, z означает число от 3 до 50, а означает число от 0 до 25, b означает число от 0 до 20, с означает число от 0 до 1, d означает число от 0 до 25, R, R' и R” соответственно означают органический остаток, Х означает фтор, хлор, бром или йод, и ii) по меньшей мере один растворитель, наносят на подложку, при необходимости сушат и превращают в содержащий оксид металла слой.

Под предлагаемым в изобретении жидкофазным способом получения слоев из неводного раствора, содержащих оксид металла, подразумевают способ, включающий по меньшей мере одну технологическую стадию, на которой на подложку, подлежащую снабжению покрытием, наносят жидкий неводный раствор, содержащий по меньшей мере один исходный реагент для получения оксида металла, и затем при необходимости осуществляют сушку покрытия. Речь при этом прежде всего идет не о напылении, химическом осаждении из газовой фазы или золь-гель-технологии. Под исходным реагентом для получения оксида металла подразумевают разлагаемое термически или под действием электромагнитного излучения соединение, использование которого позволяет формировать содержащие оксид металла слои в присутствии или в отсутствие кислорода или других окисляющих веществ. Под жидкими композициями в соответствии с настоящим изобретением подразумевают композиции, которые в стандартных условиях (при температуре 25°С и атмосферном давлении 1013 гПа) и нанесении на подложку, подлежащую снабжению покрытием, находятся в жидком состоянии. При этом под неводным раствором, соответственно безводной композицией, в рассматриваемом случае и в нижеследующем описании подразумевают раствор, соответственно композицию, содержание воды в которой не превышает 200 частей на млн.

При этом под слоем из оксида металла, являющимся продуктом предлагаемого в изобретении способа, подразумевают содержащий металл, соответственно полуметалл, слой, который включает атомы, соответственно ионы индия, галлия, олова и/или цинка, находящиеся в основном в виде оксидов. Содержащий оксид металла слой при необходимости может включать также карбены, галогены или алкоксиды в виде образовавшихся и не полностью превращенных или не полностью удаленных побочных продуктов. При этом содержащим оксид металла слоем может являться слой чистого оксида индия, оксида галлия, оксида олова и/или оксида цинка, то есть слой, который без учета возможного присутствия карбенов, алкоксидов или галогенов, в основном может состоять из оксидных атомов, соответственно ионов индия, галлия, олова и/или цинка, или соответствующих количеств других металлов, которые могут находиться в элементарной или оксидной форме. В соответствии с предлагаемым в изобретении способом для получения слоев чистого оксида индия, оксида галлия, оксида олова и/или оксида цинка следует использовать только исходные реагенты, содержащие индий, галлий, олово и/или цинк, предпочтительно только соответствующие оксоалкоксиды и алкоксиды. В отличие от этого для получения слоев, содержащих другие металлы, помимо металлсодержащих исходных реагентов следует использовать также исходные реагенты с другими металлами в степени окисления 0 (для получения слоев, содержащих другие металлы в нейтральной форме), соответственно исходные реагенты для получения оксидов металлов (например, таких как другие алкоксиды или оксоалкоксиды металлов).

Под оксоалкоксидом металла предпочтительно подразумевают оксоалкоксид общей формулы MxOy(OR)z, в которой при варьировании указанных выше характеристик х означает число от 3 до 20, у означает число от 1 до 8, z означает число от 1 до 25, OR означает алкокси, оксиалкилалкокси, арилокси или оксиарилалкокси с 1-15 атомами углерода, особенно предпочтительно оксоалкоксид общей формулы MxOy(OR)z, в которой при варьировании указанных выше характеристик x означает число от 3 до 15, у означает число от 1 до 5, z означает число от 10 до 20 и OR означает -ОСН3, -ОСН2СН3, -OCH2CH2OCH3, -ОСН(СН3)2 или -O(СН3)3.

Еще более предпочтительным является способ, в соответствии с которым используют оксоалкоксид металла формул [In5(µ5-O)(µ3-OiPr)4(µ2-OIPr)4(OiPr)5], [Sn3O(OiBu)10(iBuOH)2] и/или [Sn6O4(OR)4].

Предлагаемый в изобретении способ особенно пригоден для получения слоев оксида металла, если в качестве единственного исходного реагента используют оксоалкоксид металла. Слои, которые обладают еще более высоким качеством, образуются в том случае, если единственным прекурсором оксида металла является [In5(µ5-O)(µ3-OiPr)4(µ2-OiPr)4(OiPr)5], [Sn3O(OiBu)10(iBuOH)2] или [Sn6O4(OR)4]. В свою очередь, еще более предпочтительными являются слои, для получения которых используют [In5(µ5-O)(µ3-OiPr)4(µ2-OiPr)4(OiPr)5] в качестве единственного прекурсора.

Количество по меньшей мере одного оксоалкоксида металла в пересчете на общую массу безводной композиции предпочтительно составляет от 0,1 до 15% масс., особенно предпочтительно от 1 до 10% масс., еще более предпочтительно от 2 до 5% масс.

Кроме того, безводная композиция содержит по меньшей мере один растворитель, то есть она может содержать как один растворитель, так и смесь разных растворителей. Для осуществления предлагаемого в изобретении способа в композиции предпочтительно можно использовать апротонные или слабопротонные растворители, то есть растворители, выбранные из группы, включающей апротонные неполярные растворители, такие как алканы, замещенные алканы, алкены, алкины, ароматические соединения с алифатическими или ароматическими заместителями или без них, галогенированные углеводороды, тетраметилсилан, апротонные полярные растворители, такие как простые эфиры, ароматические простые эфиры, замещенные простые эфиры, сложные эфиры, кислотные ангидриды, кетоны, третичные амины, нитрометан, диметилформамид, диметилсульфоксид, пропиленкарбонат, или слабопротонные растворители, такие как спирты, первичные амины, вторичные амины и формамид. Особенно предпочтительно используемыми растворителями являются спирты, а также толуол, ксилол, анизол, мезитилен, н-гексан, н-гептан, трис(3,6-диоксагептил)амин, 2-аминометилтетрагидрофуран, фенетол, 4-метиланизол, 3-метиланизол, метилбензоат, N-метил-2-пирролидон, тетралин, этилбензоат или диэтиловый эфир. Еще более предпочтительными растворителями являются метанол, этанол, изопропанол, тетрагидрофур-фуриловый спирт, трет-бутанол или толуол, а также их смеси.

Вязкость используемой в предлагаемом в изобретении способе композиции, которой соответствуют особенно хорошие печатно-технические свойства, предпочтительно составляет от 1 мПа·с до 10 Па·с, в частности, от 1 до 100 мПа·с, причем вязкость определяют при 20°С согласно DIN 53019, части 1 и 2. Соответствующая вязкость может быть отрегулирована путем добавления полимеров, производных целлюлозы или, например, диоксида кремния с торговым названием «Аэросил», прежде всего путем добавления полиметилметакрилата, поливинилового спирта, уретановых загустителей или полиакрилатных загустителей.

Подложкой, которую предпочтительно используют в соответствии с предлагаемым в изобретении способом, является стекло, кремний, диоксид кремния, оксид металла, оксид переходного металла, металл или полимерный материал, в частности, PI (полиизопрен) или PET полиэтилентерефталат.

Для осуществления предлагаемого в изобретении способа особенно предпочтительно используют технологию печати (в частности, технологию флексографской, глубокой, струйной, офсетной, цифровой офсетной или трафаретной печати), пульверизации, центрифугирования или погружения, а также методы, выбранные из группы, включающей менисковое нанесение покрытий, щелевое нанесение покрытий, щелевую экструзию и налив. Предлагаемый в изобретении способ еще более предпочтительно осуществляют методом печати.

Кроме того, нанесенное на подложку покрытие перед его превращением можно подвергать сушке. Соответствующие технические мероприятия и условия их реализации известны специалистам.

Превращение в содержащий оксид металла слой можно осуществлять термическими методами и/или путем воздействия электромагнитного, в частности актиничного излучения. Превращение предпочтительно осуществляют термическими методами при температурах выше 150°С. Однако особенно хороших результатов можно достичь в случае превращения в температурном интервале от 250 до 360°С.

При этом длительность превращения в типичных случаях составляет от нескольких секунд до нескольких часов.

Кроме того, термическому превращению можно способствовать путем выполняемого до, во время или после термической обработки облучения ультрафиолетовыми лучами, инфракрасными лучами или видимым излучением, или путем обработки снабженной покрытием подложки воздухом, соответственно кислородом.

Кроме того, качество слоя, получаемого предлагаемым в изобретении способом, может быть дополнительно повышено путем комбинирования температурной обработки и обработки газом (водородом или кислородом) на следующей после превращения стадии, путем плазменной обработки (аргоновой, азотной, кислородной или водородной плазмой), лазерной обработки (с длинами волн, соответствующими ультрафиолетовому, видимому или инфракраносму диапазону) или обработки озоном.

Объектом настоящего изобретения являются также получаемые предлагаемым в изобретении способом слои, содержащие оксид металла. При этом особенно хорошими свойствами обладают получаемые предлагаемым в изобретении способом слои, содержащие оксид индия. Еще лучшими свойствами обладают получаемые предлагаемым в изобретении способом слои, содержащие чистый оксид индия.

Получаемые предлагаемым в изобретении способом слои, содержащие оксид металла, предпочтительно пригодны для изготовления электронных деталей, в частности транзисторов (в особенности тонкослойных транзисторов), диодов, датчиков или солнечных элементов.

Приведенный ниже пример служит для более подробного пояснения настоящего изобретения.

Пример осуществления изобретения

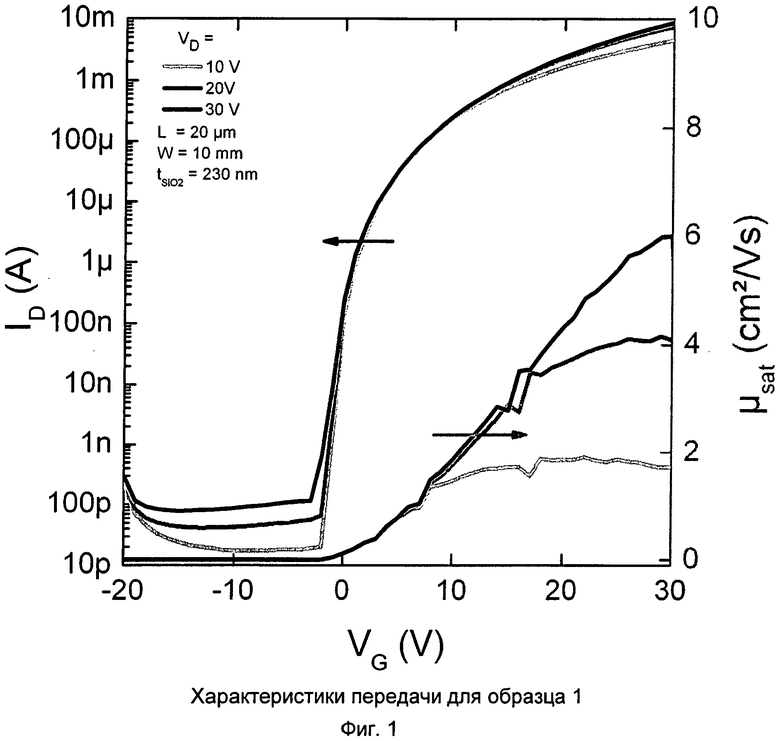

На легированную кремниевую подложку с кромками длиной около 15 мм, покрытием из оксида кремния толщиной около 200 нм и пальчиковыми структурами из оксида индия и олова/золота методом центрифугирования (2000 об/мин) наносят 100 мкл раствора [In5(µ5-O)(µ3-OiPr)4(µ2-OiPr)4(OiPr)5] в спирте (метаноле, этаноле или изопропаноле) или в толуоле концентрацией 5% масс. Для исключения воды используют сухой растворитель (содержащий менее 200 част. на млн воды), причем покрытие наносят в защитном боксе с перчатками (менее 10 част. на млн воды). По завершении указанного процесса снабженную покрытием подложку в течение часа термостатируют на воздухе при температуре 260°С или 350°С.

Предлагаемое в изобретении покрытие отличается подвижностью носителей заряда, достигающей 6 см2/В·с (при напряжении затвористока 30 В, напряжении в области стока и истока 30 В, ширине канала 1 см и длине канала 20 мкм).

Изобретение относится к получению содержащих оксид металла слоев из неводного раствора. Способ жидкофазного получения содержащих оксид металла слоев из неводного раствора включает нанесение на подложку безводной композиции, содержащую i) по меньшей мере один оксоалкоксид металла общей формулы MxOy(OR)z[O(R'O)cH]aXb[R”OH]d, в которой x означает число от 3 до 25, y означает число от 1 до 10, z означает число от 3 до 50, а означает число от 0 до 25, b означает число от 0 до 20, с означает число от 0 до 1, d означает число от 0 до 25, М означает индий, галлий, олово и/или цинк, R, R' и R” соответственно означают органический остаток, Х означает фтор, хлор, бром, йод, и ii) по меньшей мере один растворитель. При необходимости нанесенную композицию сушат и превращают в содержащий оксид металла слой. Изобретение позволяет получить слои оксида металла с целенаправленной, единообразной и воспроизводимой стехиометрией, высокой однородностью и оптимальными электрическими рабочими характеристиками. 2 н. и 11 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ жидкофазного получения содержащих оксид металла слоев из неводного раствора, отличающийся тем, что безводную композицию, содержащую

i) по меньшей мере один оксоалкоксид металла общей формулы

MxOy(OR)z[O(R'O)cH]aXb[R”OH]d, в которой

x означает число от 3 до 25,

y означает число от 1 до 10,

z означает число от 3 до 50,

а означает число от 0 до 25,

b означает число от 0 до 20,

с означает число от 0 до 1,

d означает число от 0 до 25,

М означает индий, галлий, олово и/или цинк,

R, R' и R” соответственно означают органический остаток,

Х означает фтор, хлор, бром, йод, и

ii) по меньшей мере один растворитель,

наносят на подложку, при необходимости сушат и превращают в содержащий оксид металла слой.

2. Способ по п.1, отличающийся тем, что в качестве по меньшей мере одного оксоалкоксида металла используют оксоалкоксид формулы MxOy(OR)z, в которой x означает число от 3 до 15, y означает число от 1 до 5, z означает число от 10 до 20, OR означает -ОСН3, -ОСН2СН3, -OCH2CH2OCH3, -ОСН(СН3)2 или -O(СН3)3.

3. Способ по п.2, отличающийся тем, что по меньшей мере одним оксоалкоксидом металла является [In5(µ5-O)(µ3-OiPr)4(µ2-OiPr)4(OiPr)5], [Sn3O(OiBu)10(iBuOH)2] и/или [Sn6O4(OR)4].

4. Способ по п.3, отличающийся тем, что по меньшей мере одним оксоалкоксидом металла является единственный используемый прекурсор оксида металла.

5. Способ по п.1, отличающийся тем, что содержание по меньшей мере одного оксоалкоксида металла в пересчете на общую массу безводной композиции составляет от 0,1 до 15% мас.

6. Способ по п.1, отличающийся тем, что по меньшей мере одним растворителем является апротонный или слабопротонный растворитель.

7. Способ по п.6, отличающийся тем, что по меньшей мере один растворитель выбран из группы, включающей метанол, этанол, изопропанол, тетрагидрофурфуриловый спирт, трет-бутанол и толуол.

8. Способ по п.1, отличающийся тем, что вязкость композиции составляет от 1 мПа·с до 10 Па·с.

9. Способ по п.1, отличающийся тем, что подложка состоит из стекла, кремния, диоксида кремния, оксида металла или оксида переходного металла, металла или полимерного материала.

10. Способ по п.1, отличающийся тем, что нанесение безводной композиции на подложку осуществляют методами печати, пульверизации, центрифугирования, погружения или методом, выбранным из группы, состоящей из менискового нанесения покрытия, щелевого нанесения покрытия, щелевой экструзии и налива.

11. Способ по одному из пп.1-10, отличающийся тем, что упомянутое превращение осуществляют термической обработкой при температуре выше 150°С.

12. Способ по п.11, отличающийся тем, что до, во время или после термической обработки осуществляют облучение ультрафиолетом, инфракрасными лучами или видимым светом.

13. Применение содержащего оксид металла слоя, полученного способом по одному из пп. 1-12, для изготовления электронных деталей, преимущественно транзисторов, диодов, датчиков или солнечных элементов.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| WO 9113848 A1, 19.09.1991 | |||

| US 2004043630 A1, 04.03.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛООКСИДНЫХ ПОКРЫТИЙ (ЕГО ВАРИАНТЫ) | 1994 |

|

RU2118402C1 |

| EA 200501916 A1, 29.06.2007 | |||

Авторы

Даты

2015-06-10—Публикация

2010-08-13—Подача