Область изобретения

Настоящее изобретение в общем относится к области систем пост-обработки выхлопов бензинового двигателя.

Уровень техники

Выхлопной газ транспортных средств, приводимых в действие бензиновыми двигателями, обычно обрабатывают одним или более автомобильными трехходовыми катализаторами превращения (TWC), которые эффективны для уменьшения оксидов азота (NOx), монооксида углерода (СО) и углеводородных (НС) загрязняющих веществ в выхлопных газов двигателей, работающих в стехиометрических условиях воздух/топливо или вблизи них. Точная пропорция воздуха к топливу, которая приводит к стехиометрическим условиям, зависит от относительных пропорций углерода и водорода в топливе. Соотношение воздух-топливо (A/F) является стехиометрическим, когда происходит полное сжигание углеводородного топлива, такого как бензин, до углекислого газа (CO2) и воды. Символ λ используется для представления результата деления конкретного отношения A/F на стехиометрическое отношение A/F для данного топлива, так что: λ=1 представляет собой стехиометрическую смесь, λ>1 представляет собой смесь с избытком окислителя, и λ<1 представляет собой смесь, обогащенную топливом.

Бензиновые двигатели с электронными системами впрыска топлива обеспечивают постоянно изменяющуюся воздушно-топливную смесь, которая быстро и непрерывно циркулирует между обедненным и богатым выхлопом. В последнее время для улучшения экономии топлива, заправляемые бензином двигатели разрабатываются для работы при обедненных условиях. Обедненные условия относятся к поддержанию соотношения воздуха и топлива в горючих смесях, подаваемых на такие двигатели, выше стехиометрического соотношения, так что полученные выхлопные газы являются «обедненными», то есть выхлопные газы относительно высоки по содержанию кислорода. Двигатели с экономичной системой прямого впрыска топлива (GDI) предлагают преимущества эффективности использования топлива, которые могут способствовать сокращению выбросов парниковых газов, осуществляя сжигание топлива в избытке воздуха. Основным побочным продуктом сжигания бедной топливной смеси является NOx, последующая обработка которого остается серьезной проблемой.

Выбросы оксидов азота (NOx) должны быть уменьшены в соответствии со стандартами регулирования выбросов. Катализаторы TWC обычно содержат металл платиновой группы, поддерживаемый на компоненте накопления кислорода и/или подложке на основе оксида тугоплавкого металла, а также необязательно дополнительный компонент металла платиновой группы, поддерживаемый на второй подложке на основе оксида тугоплавкого металла, или второго компонент накопления кислород. Катализаторы TWC, однако, не эффективны для сокращения выбросов NOx, когда бензиновый двигатель работает в обедненном режиме из-за избытка кислорода в выхлопных газах. Две из наиболее перспективных технологий для снижения содержания NOx в среде, богатой кислородом, представляют собой селективное каталитическое восстановление мочевины (SCR) и ловушку обедненных NOx (LNT). Системы SCR для мочевины требуют дополнительного резервуара для жидкости с системой впрыска, что приводит к дополнительной сложности системы. Другие проблемы SCR мочевины включают инфраструктуру мочевины, потенциальное замораживание раствора мочевины и необходимость того, чтобы водители периодически заполняли резервуар для раствора мочевины.

Бензиновые двигатели, в частности, бензиновые двигатели, работающие на обедненной смеси, предлагают значительный потенциал для повышения эффективности топлива и сокращения выбросов CO2 Сокращение NOx в двигателях, работающих на обедненной смеси, однако, приводит к значительным проблемам. Одной из выхлопных систем для применений с обедненным бензином является пассивная система NH3-SCR, которая включает использование катализатора выше по ходу потока для получения аммиака (NH3) (в условиях обогащенной смеси) для использования расположенным ниже по ходу потока NH3-SCR для уменьшения NOx. Образование NH3 над катализатором выше по ходу потока является наиболее важным аспектом пассивного NH3 подхода, и повышение эффективности преобразования NOx в NH3 при неработающем двигателе является ключевым фактором для повышения эффективности снижения NOx. Максимизация конверсии NOx в NH3 при неработающем двигателе также имеет решающее значение для повышения эффективности использования топлива, поскольку образование NH3 потребляет топливо.

Трехходовые катализаторы превращения (TWC), которые свободны от компонента накопления кислорода, как сообщалось, являются эффективными катализаторами образования NH3 для NH3-SCR применений. Однако такие TWC-катализаторы не накапливают NOx в условиях работы на обедненной смеси, и, таким образом, обедненный NOx не может быть использован для образования NH3. Технологии улавливания NOx в условиях работы на обедненной смеси (LNT) накапливают NOx в периоды работы на обедненной смеси, но компонент накопления кислорода (OSC), присутствующий в LNT, потребляет топливо во время перехода от работы на обедненной смеси к работе на богатой смеси, что снижает эффективность образования NH3.

Для соответствия действующим государственным правилам в отношении выбросов существует потребность в технологии, которая направлена как на превращение углеводородов (НС) при обедненных условиях при низкой температуре, так и на выбросы NOx, и не оказывает отрицательного воздействия на образование NH3 в применениях бензинового двигателя.

Сущность изобретения

Первым объектом настоящего изобретения является система обработки выхлопного газа. В первом варианте выполнения настоящего изобретения, система обработки выхлопного газа содержит: катализатор образования аммиака, содержащий компонент накопления NOx, подложку на основе оксида тугоплавкого металла, компонент платины, и компонент палладия, где компонент платины и компоненты палладия присутствуют при соотношении платины и палладия более чем 1 к 1, где катализатор образования аммиака по существу свободен от оксида церия; и катализатор селективного каталитического восстановления (SCR) ниже по ходу потока от катализатора образования аммиака.

Во втором варианте выполнения настоящего изобретения, система согласно первому варианту выполнения настоящего изобретения модифицирована, где компонент накопления NOx выбирают из оксида или карбоната щелочного или щелочноземельного металла.

В третьем варианте выполнения настоящего изобретения, система согласно первому и второму вариантам выполнения настоящего изобретения модифицирована, где компонент накопления NOx выбирают из оксида или карбоната одного или более из цезия, бария, магния, кальция и стронция.

В четвертом варианте выполнения настоящего изобретения, система согласно первому - третьему вариантам выполнения настоящего изобретения модифицирована, где компонент накопления NOx выбирают из оксида или карбоната бария, присутствующего в количестве в интервале от 5% до 30 мас. % на основе оксида, в пересчете на общую массу катализатора образования аммиака.

В пятом варианте выполнения настоящего изобретения, система согласно первому - четвертому вариантам выполнения настоящего изобретения модифицирована, где подложку на основе оксида тугоплавкого металла выбирают из оксида алюминия, диоксида кремния, диоксида титана, диоксида циркония и их комбинаций.

В шестом варианте выполнения настоящего изобретения, система согласно первому - пятому вариантам выполнения настоящего изобретения модифицирована, где соотношение Pt/Pd находится в интервале от около 2/1 до около 100/1.

В седьмом варианте выполнения настоящего изобретения, система согласно первому - шестому вариантам выполнения настоящего изобретения модифицирована, где соотношение Pt/Pd находится в интервале от около 4/1 до около 20/1.

В восьмом варианте выполнения настоящего изобретения, система согласно первому-седьмому вариантам выполнения настоящего изобретения модифицирована, где катализатор образования аммиака и катализатор SCR находятся на отдельных подложках.

В девятом варианте выполнения настоящего изобретения, система согласно первому-восьмому вариантам выполнения настоящего изобретения модифицирована, где катализатор образования аммиака и катализатор SCR находятся на одной подложке.

В десятом варианте выполнения настоящего изобретения, система согласно первому-девятому вариантам выполнения настоящего изобретения модифицирована, где катализатор образования аммиака содержит барий, оксид алюминия, платину и палладий.

В одиннадцатом варианте выполнения настоящего изобретения, система согласно первому-десятому вариантам выполнения настоящего изобретения модифицирована, где катализатор SCR содержит один или более из материала молекулярного сита и смешанного оксида.

В двенадцатом варианте выполнения настоящего изобретения, система согласно одиннадцатому варианту выполнения настоящего изобретения модифицирована.

где материал молекулярного сита имеет двойной блок с 6-ти-членными кольцами (d6r).

В тринадцатом варианте выполнения настоящего изобретения, система согласно одиннадцатому и двенадцатому вариантам выполнения настоящего изобретения модифицирована, где материал молекулярного сита выбирают из типов каркасов AEI, СНА и AFX.

В четырнадцатому варианте выполнения настоящего изобретения, система согласно одиннадцатому - тринадцатому вариантам выполнения настоящего изобретения модифицирована, где материал молекулярного сита имеет тип каркаса СНА.

В пятнадцатом варианте выполнения настоящего изобретения, система согласно одиннадцатому-четырнадцатому вариантам выполнения настоящего изобретения модифицирована, где материал молекулярного сита имеет соотношение диоксида кремния и оксида алюминия в интервале от около 2 до около 100.

В шестнадцатом варианте выполнения настоящего изобретения, система согласно одиннадцатому - пятнадцатому вариантам выполнения настоящего изобретения модифицирована, где материал молекулярного сита промотирован металлом, выбранным из Cu, Fe, Со, Ni, La, Се, Mn, V, Ag, и их комбинаций.

В семнадцатом варианте выполнения настоящего изобретения, система согласно первому-шестнадцатому вариантам выполнения настоящего изобретения модифицирована, где катализатор SCR расположен на фильтре с проточными стенками.

В восемнадцатом варианте выполнения настоящего изобретения, система согласно первому-шестнадцатому вариантам выполнения настоящего изобретения модифицирована, где катализатор SCR расположен на проточной подложке.

В девятнадцатом варианте выполнения настоящего изобретения, система согласно первому-восемнадцатому вариантам выполнения настоящего изобретения модифицирована, где фильтр с проточными стенками расположен выше по ходу потока от катализатора SCR, причем фильтр содержит трехходовой катализатор превращения и катализатор образования аммиака на нем.

В двадцатом варианте выполнения настоящего изобретения, система согласно девятнадцатому варианту выполнения настоящего изобретения модифицирована, где подложка содержит фильтр с проточными стенками, имеющий входные проходы и выходные проходы, и где катализатор образования аммиака находится на входных проходах, и катализатор SCR находится на выходных проходах.

В двадцать первом варианте выполнения настоящего изобретения, система согласно первому-двадцатому вариантам выполнения настоящего изобретения модифицирована так, что она дополнительно содержит трехходовой катализатор превращения (TWC).

В двадцать втором варианте выполнения настоящего изобретения, система согласно двадцать первому варианту выполнения настоящего изобретения модифицирована таким образом, что катализатор TWC находится выше по ходу потока от катализатора образования аммиака.

В двадцать третьем варианте выполнения настоящего изобретения, система согласно двадцать первому варианту выполнения настоящего изобретения модифицирована таким образом, что катализатор TWC находится ниже по ходу потока от катализатора образования аммиака.

В двадцать четвертом варианте выполнения настоящего изобретения, система согласно первому - двадцать третьему вариантам выполнения настоящего изобретения модифицирована так, что она дополнительно содержит катализатор окисления аммиака ниже по ходу потока от катализатора SCR.

В двадцать пятом варианте выполнения настоящего изобретения, система согласно первому- двадцать четвертому вариантам выполнения настоящего изобретения модифицирована так, что катализатор TWC содержит катализатор TWC на фильтре.

Вторым объектом настоящего изобретения является система обработки выхлопного газа. В двадцать шестом варианте выполнения настоящего изобретения система обработки выхлопного газа содержит: катализатор образования аммиака, который по существу свободен от оксида церия и который содержит компонент накопления NOx, подложку на основе оксида тугоплавкого металла, компонент платины, и компонент палладия, где компонент платины и компонент палладия присутствуют при соотношении платины к палладию более чем 2 к 1; и катализатор селективного каталитического восстановления (SCR), содержащий материал молекулярного сита, имеющий двойной блок с 6-ти-членными кольцами (d6r) ниже по ходу потока катализатора образования аммиака.

Третьим объектом настоящего изобретения является способ обработки потока выхлопного газа бензинового двигателя из бензинового двигателя. В двадцать седьмом варианте выполнения настоящего изобретения, способ обработки потока выхлопного газа бензинового двигателя из бензинового двигателя содержит: протекание потока выхлопного газа бензинового двигателя над катализатором образования аммиака; и направление потока выхлопного газа через катализатор SCR ниже по ходу потока, где катализатор образования аммиака по существу свободен от оксида церия и содержит компонент накопления NOx, подложку на основе оксида тугоплавкого металла, компонент платины, и компонент палладия, где компонент платины и компонент палладия присутствуют при соотношении платины к палладию более чем 1 к 1.

Краткое описание чертежей

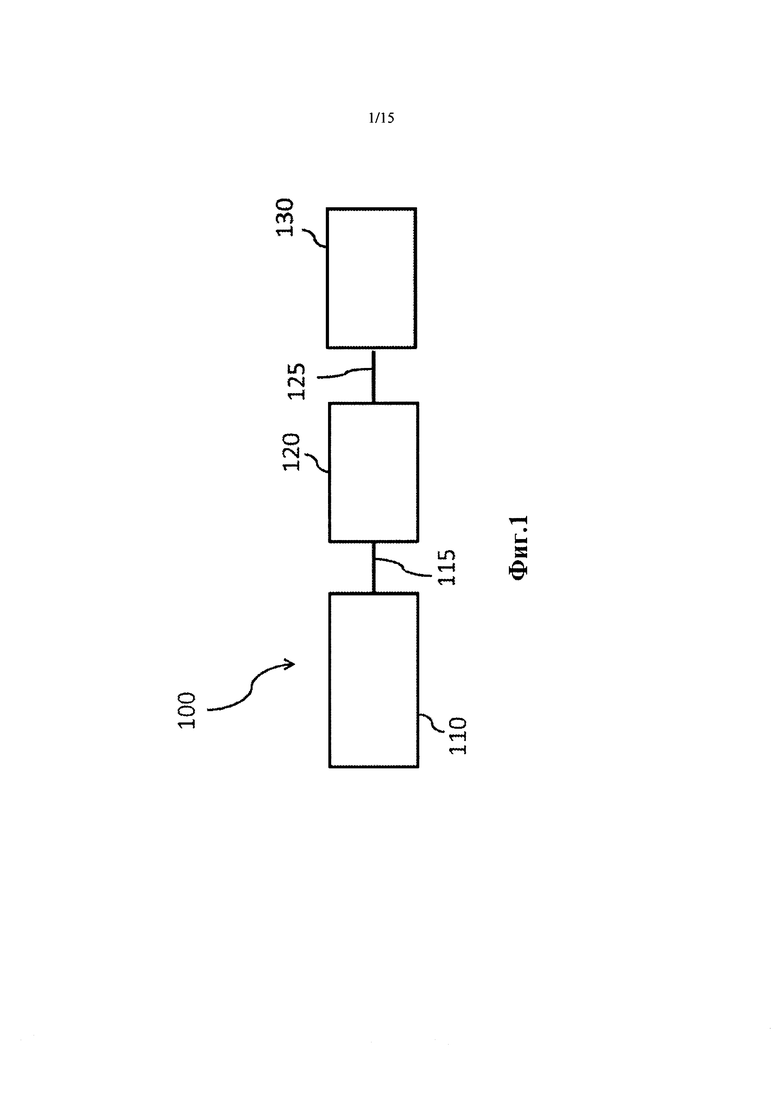

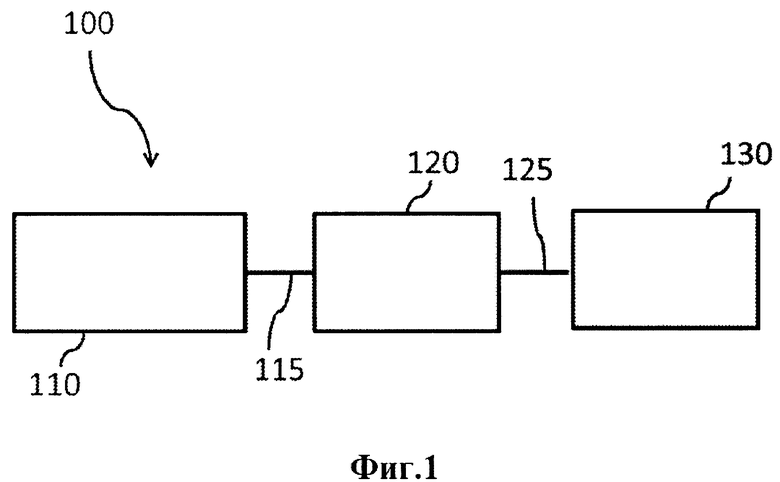

Фиг. 1 показывает схему системы обработки выхлопного газа, сконструированную для применения в бензиновых двигателях согласно одному или более вариантам выполнения настоящего изобретения;

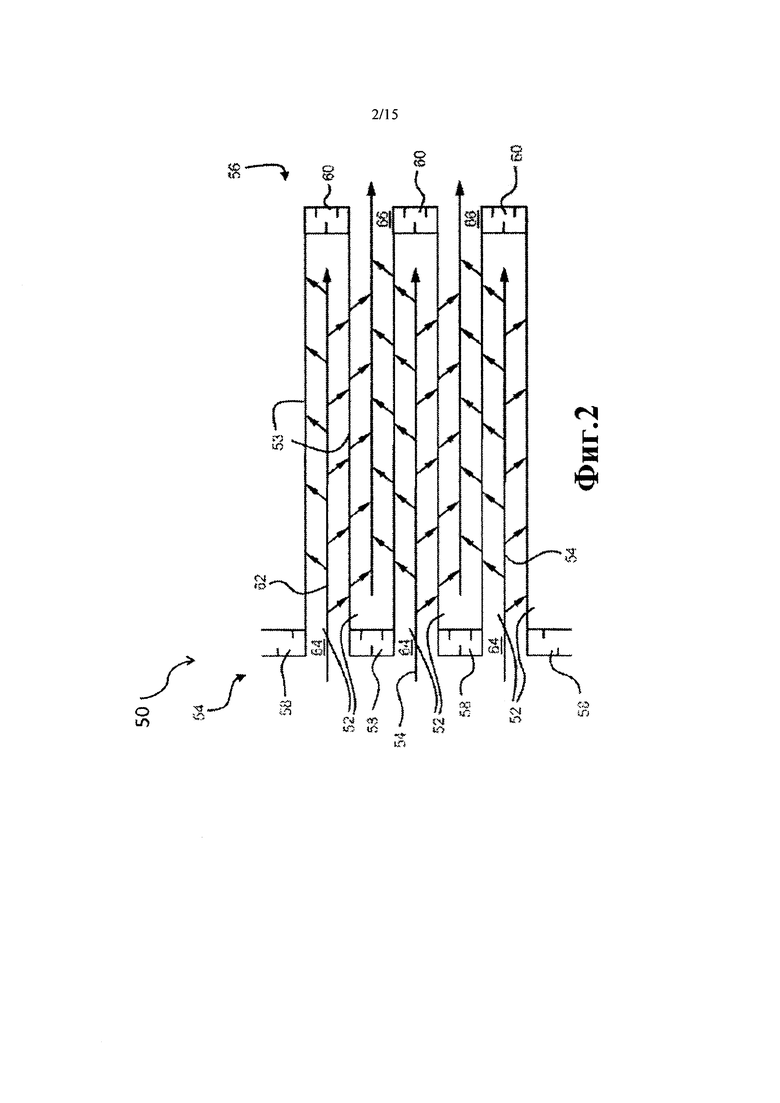

Фиг. 2 показывает вид поперечного сечения части подложки фильтра с проточными стенками;

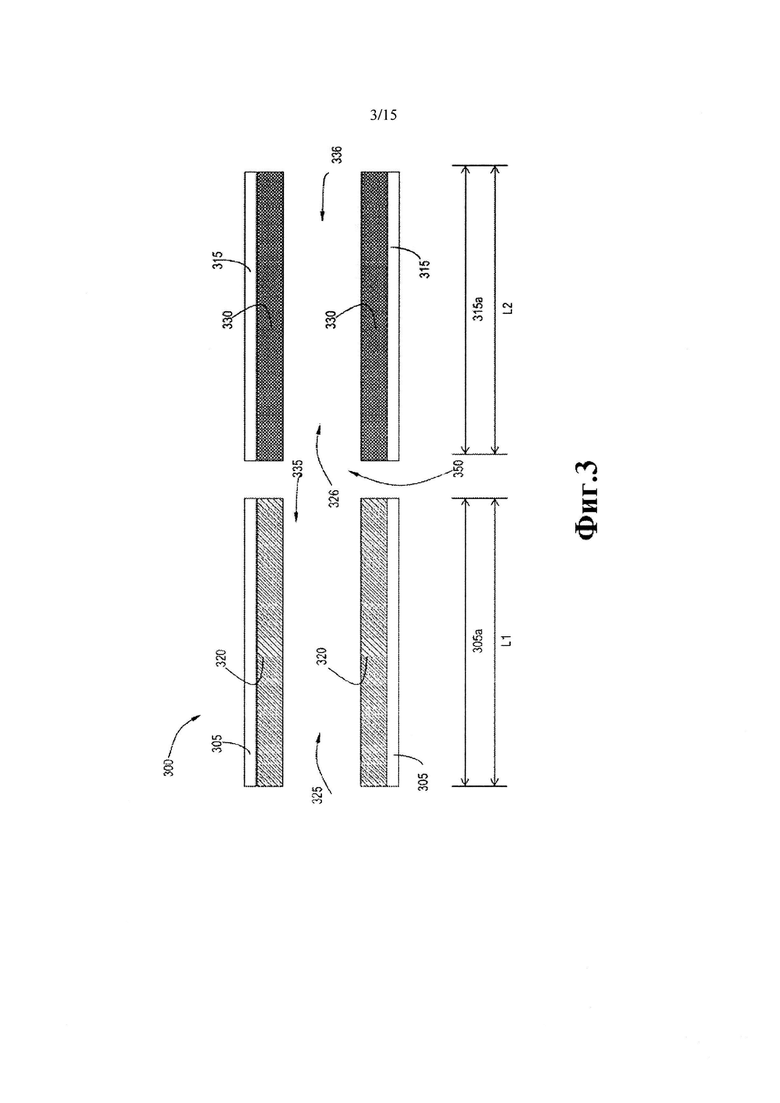

Фиг. 3 показывает изображение с частным разрезом поперечного сечения системы каталитического изделия согласно одному или более вариантам выполнения настоящего изобретения;

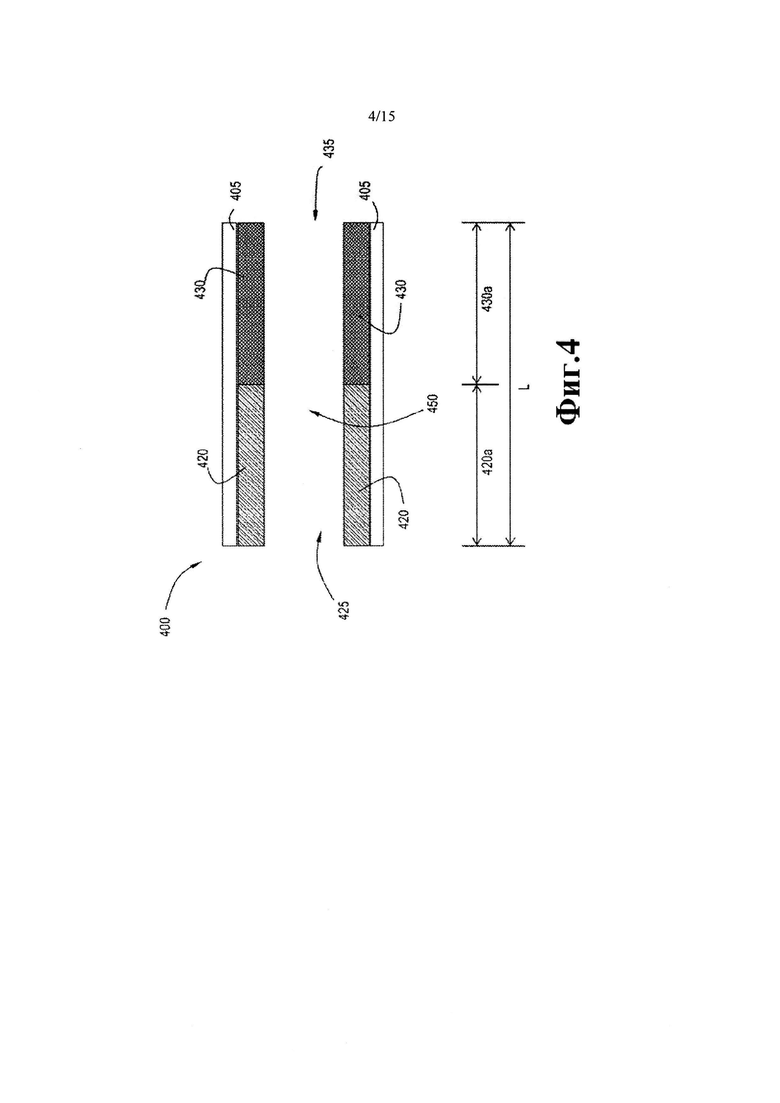

Фиг. 4 показывает изображение с частным разрезом поперечного сечения системы каталитического изделия согласно одному или более вариантам выполнения настоящего изобретения;

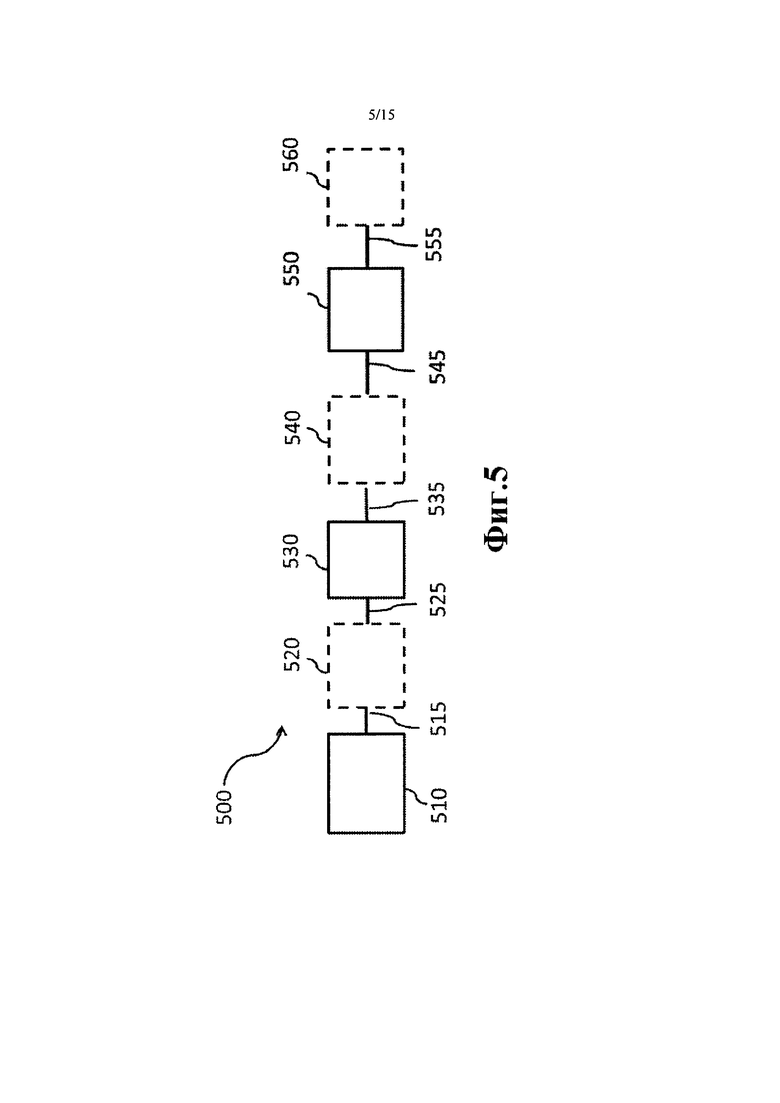

Фиг. 5 показывает схему примерной системы для обработки выхлопного газа, сконструированной для применения в бензиновых двигателях согласно одному или более вариантам выполнения настоящего изобретения;

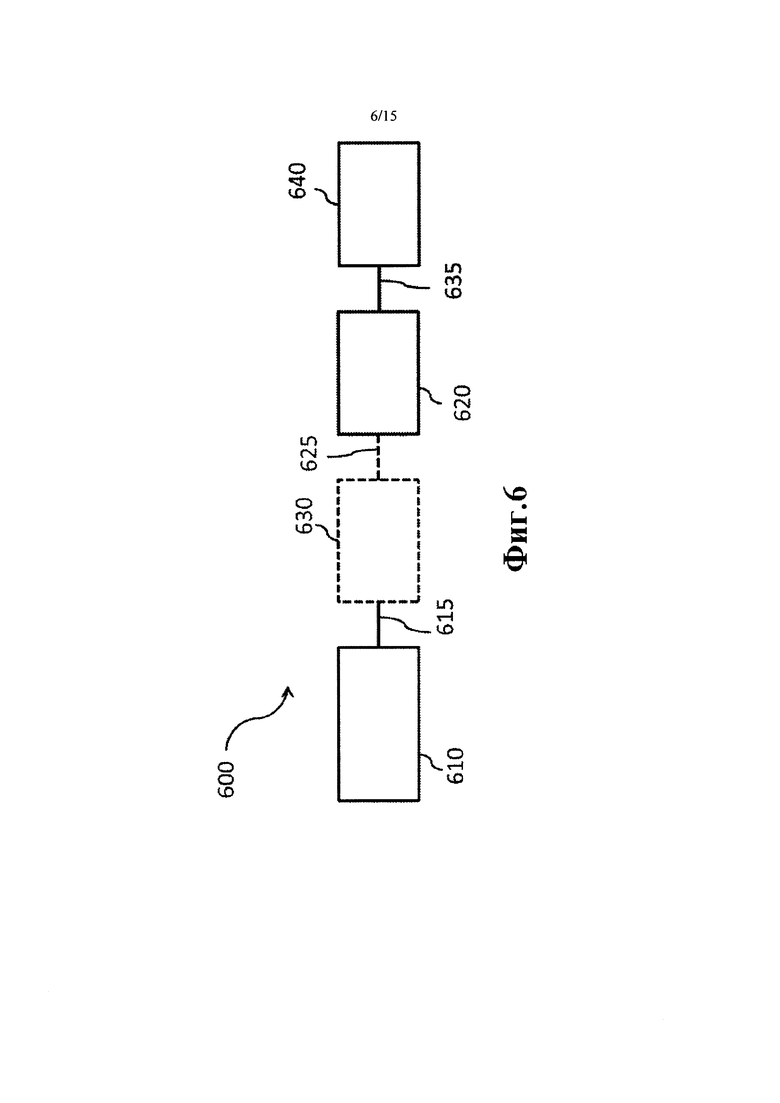

Фиг. 6 показывает схему примерной системы для обработки выхлопного газа, сконструированной для применения в бензиновых двигателях согласно одному или более вариантам выполнения настоящего изобретения;

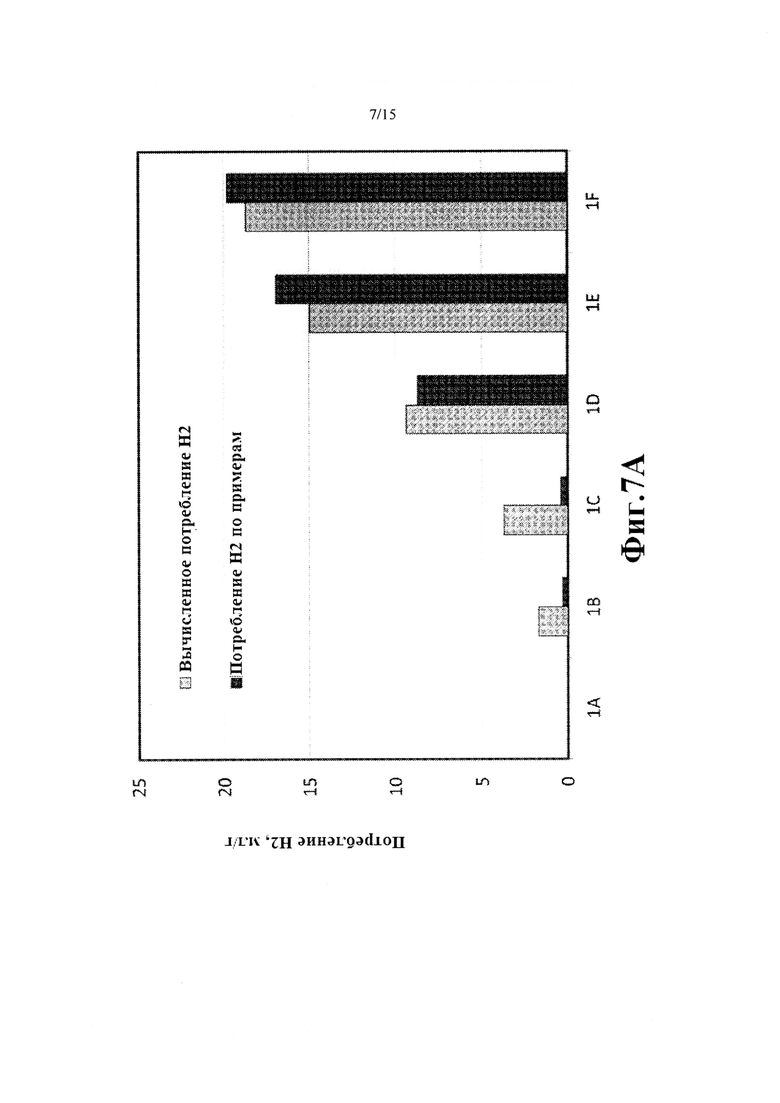

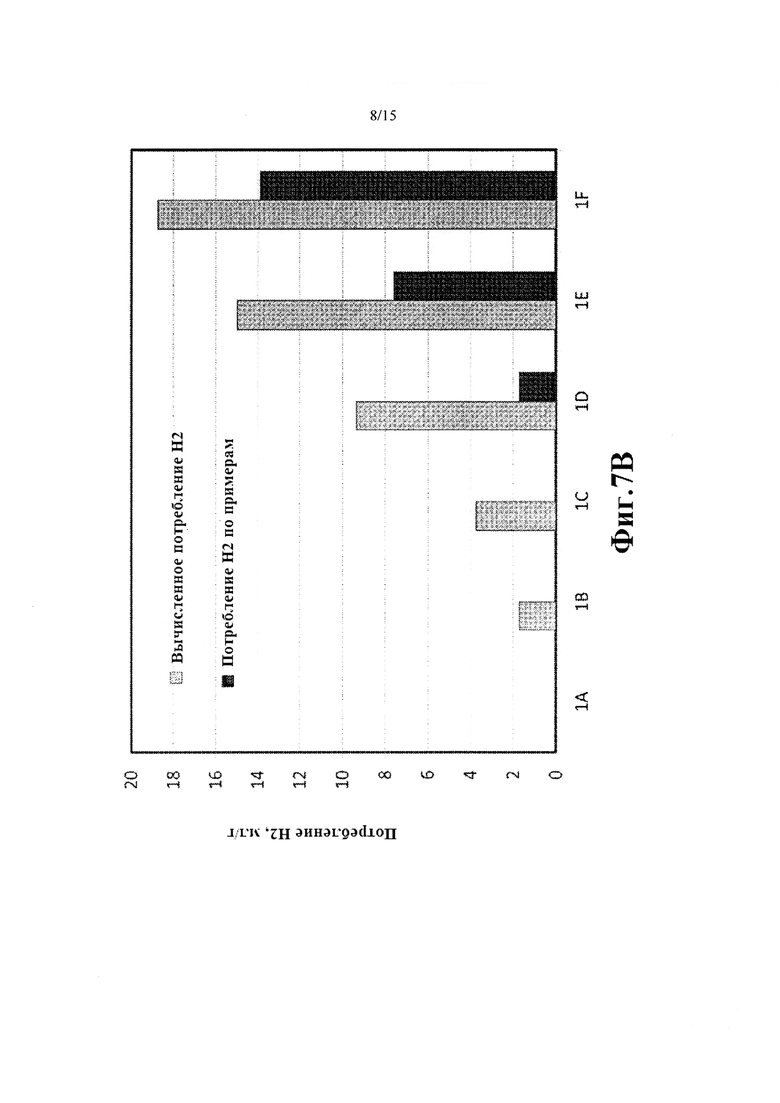

Фиг. 7А и 7В показывают столбцовую диаграмму, показывающую объемы сгорающего Н2 на грамм для образцов, полученных согласно примерам;

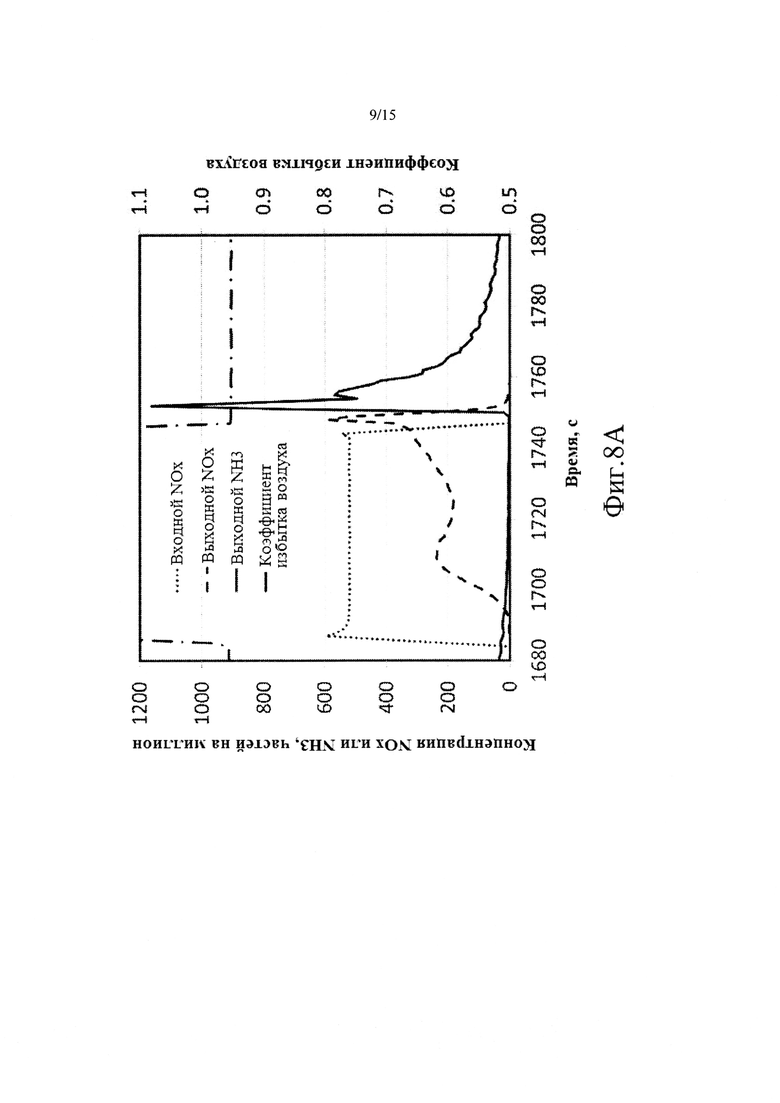

Фиг. 8А и 8В показывают график, показывающий концентрации NOx и NH3 для примеров, полученных согласно примерам;

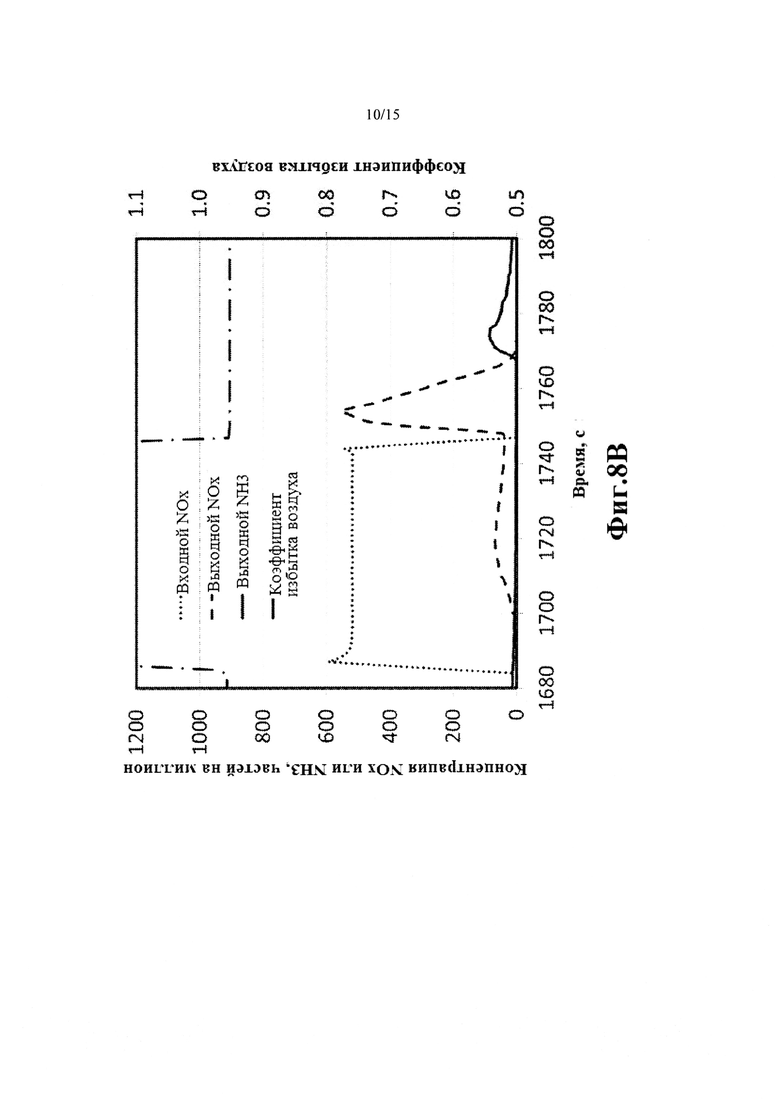

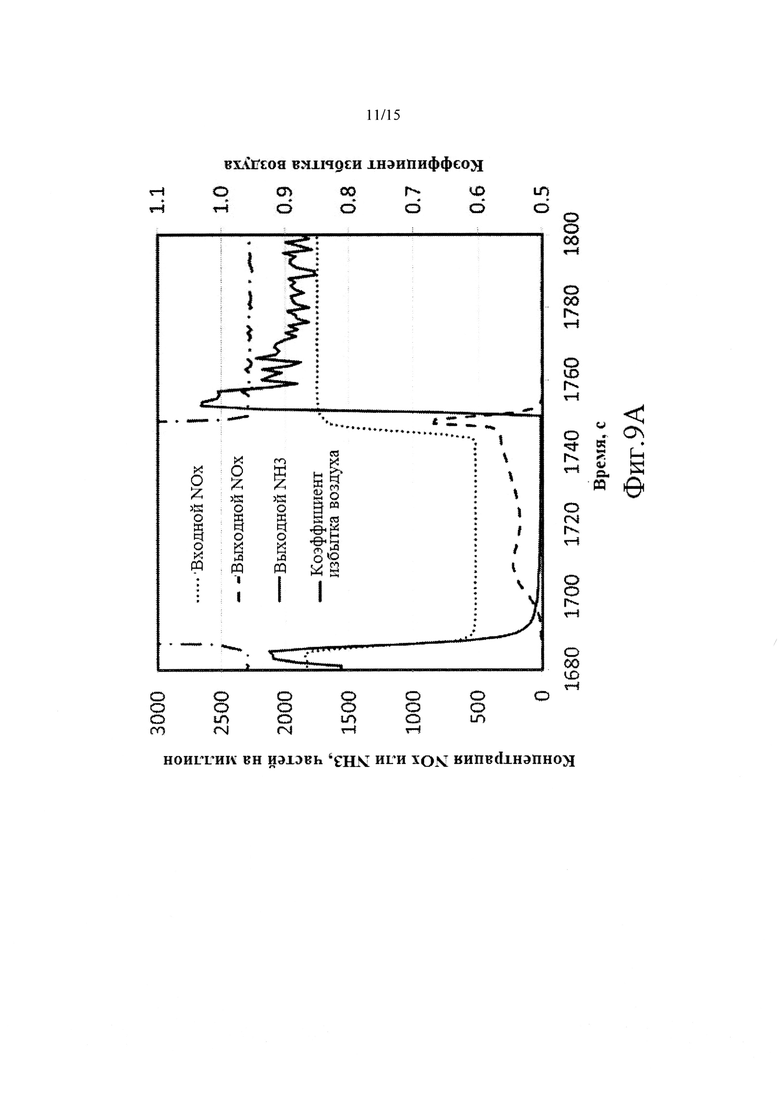

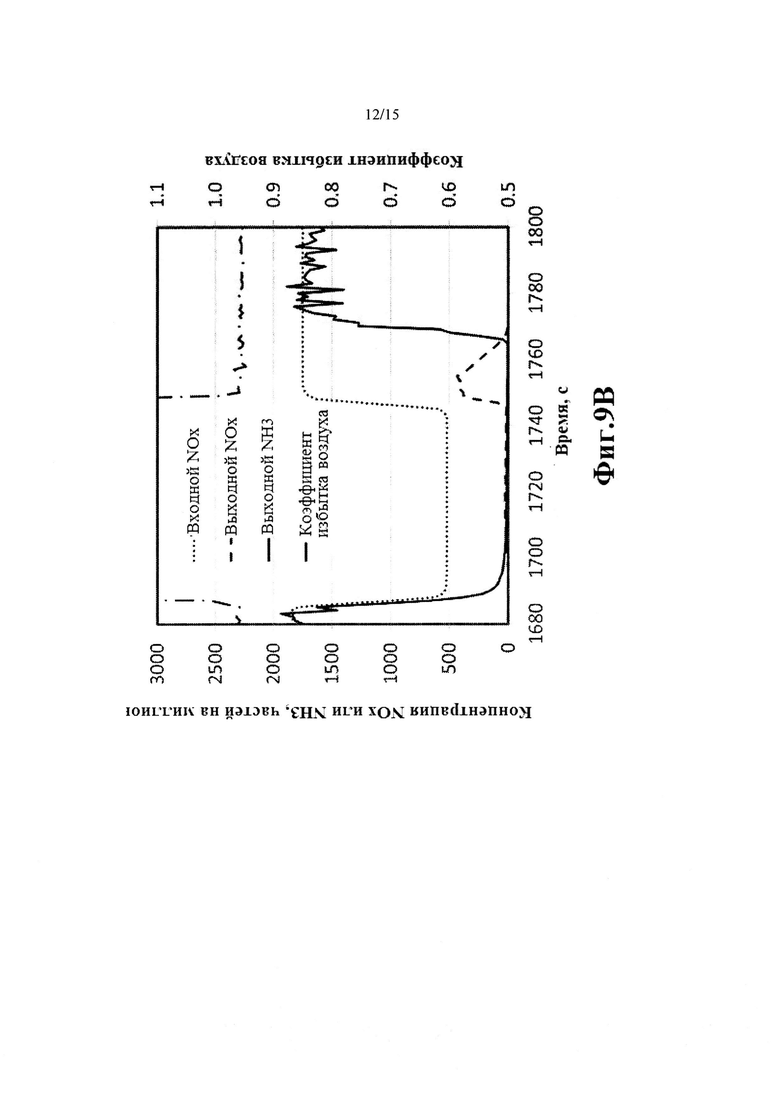

Фиг. 9А и 9В показывают график, показывающий концентрации NOx и NH3 для примеров, полученных согласно примерам;

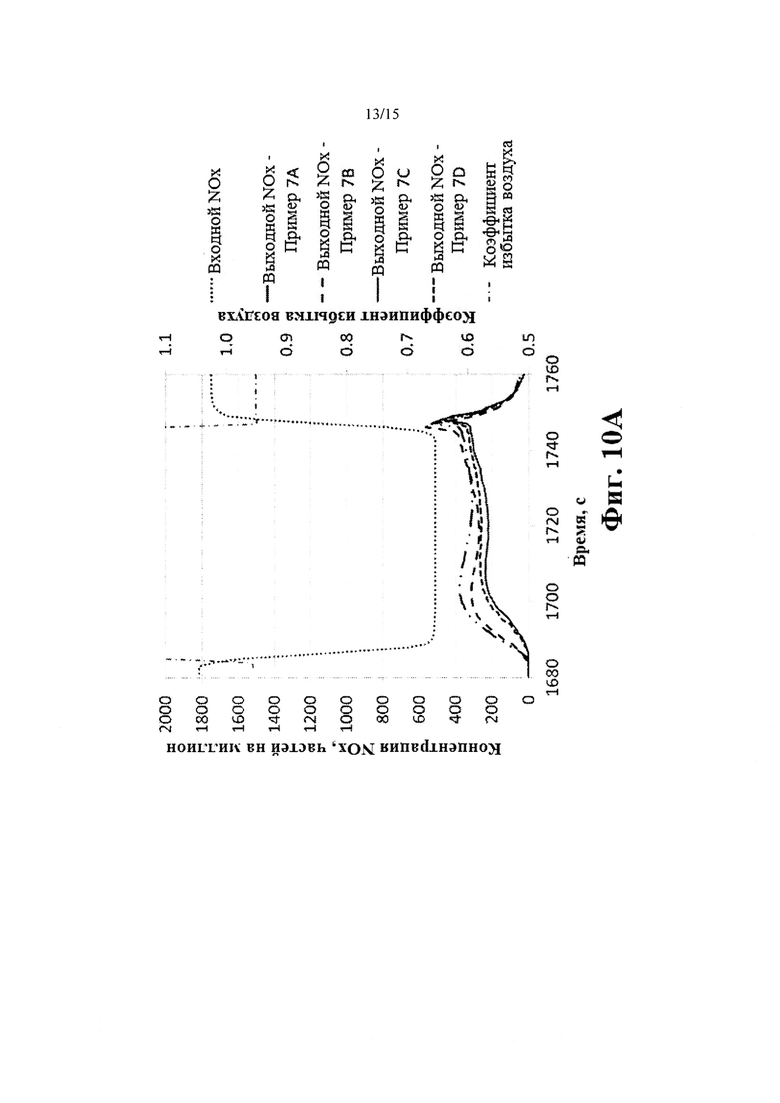

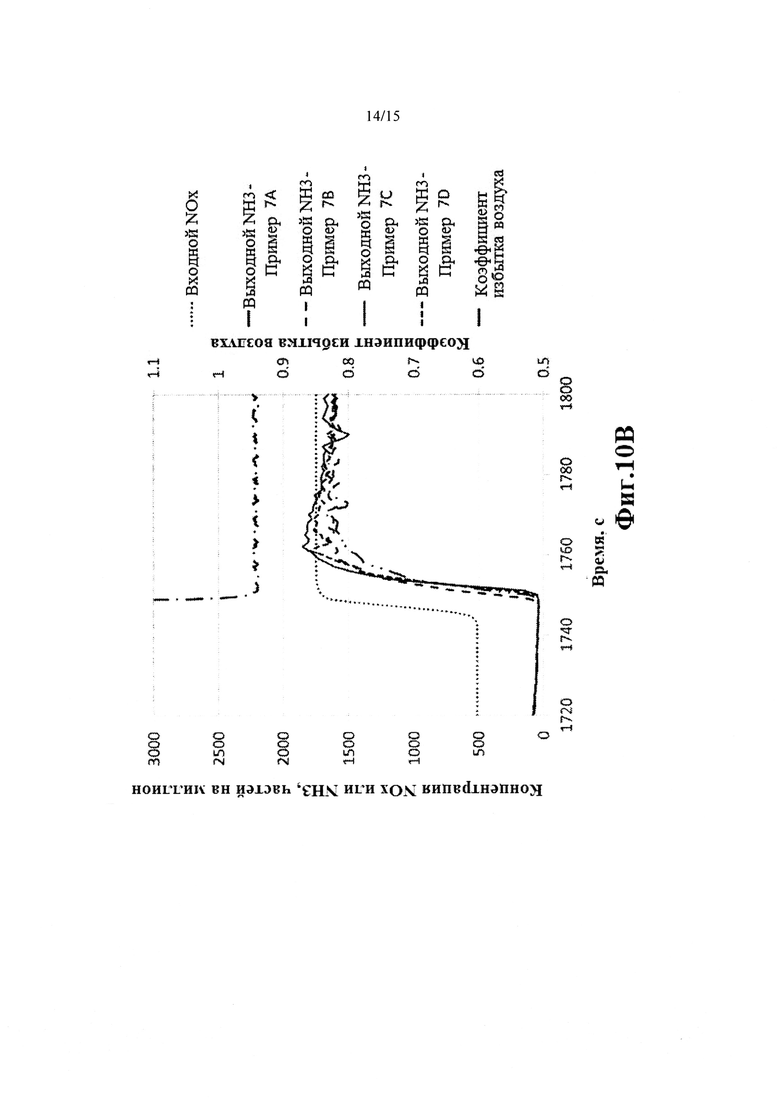

Фиг. 10А и 10В показывают график, показывающий концентрации NOx для примеров, полученных согласно примерам; и

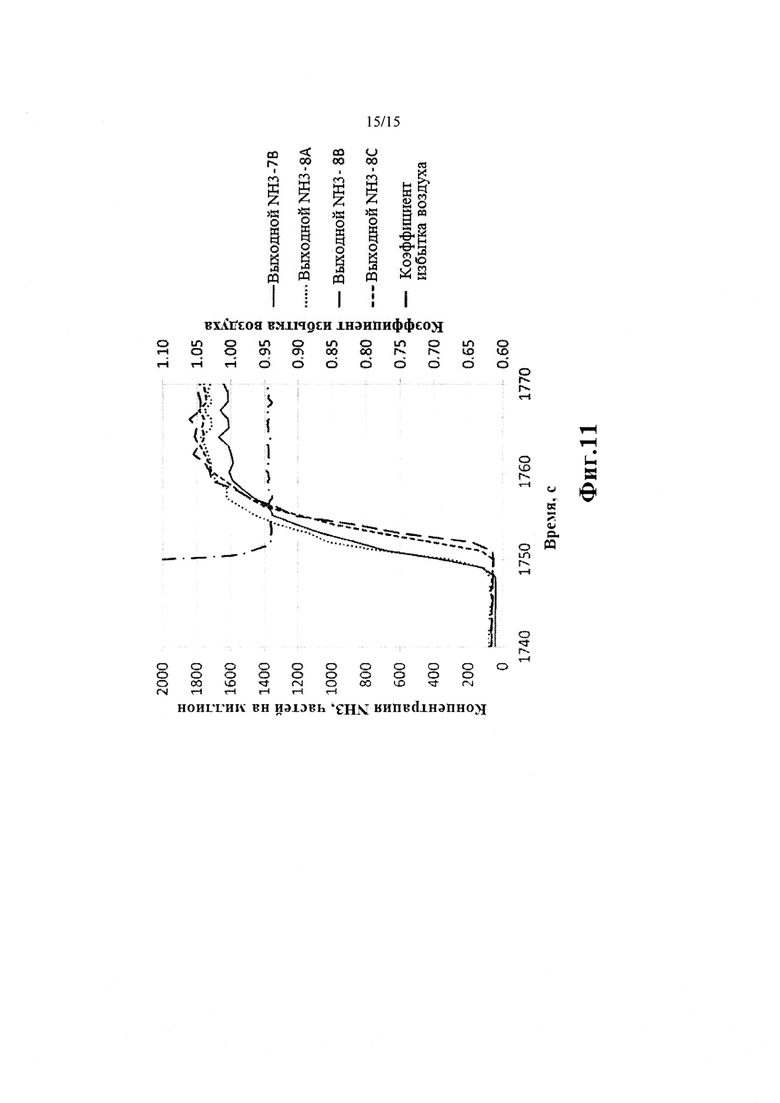

Фиг. 11 показывает график, показывающий концентрации NH3 для примеров, полученных согласно примерам.

Подробное описание изобретения

Прежде чем описывать несколько иллюстративных вариантов выполнения настоящего изобретения, следует понимать, что изобретение не ограничивается деталями конструкции или стадий способа, изложенными в следующем описании. Настоящее изобретение имеет другие варианты выполнения настоящего изобретения и осуществления на практике или выполняется различными способами.

Фиг. 1 показывает систему обработки выхлопного газа, сконструированную для применения в бензиновых двигателях согласно одному или более вариантам выполнения настоящего изобретения. В частности, Фиг. 1 показывает систему обработки выхлопного газа 100, содержащую катализатор образования аммиака 120, расположенный ниже по ходу потока от бензинового двигателя 110 через выпускной трубопровод 115, и SCR каталитическое изделие 130, расположенное ниже по ходу потока от катализатора образования аммиака 120 через выпускной трубопровод 125. В системах обработки выхлопного газа бензинового двигателя, как проиллюстрировано на Фиг. 1, выполнение каталитического изделия SCR 130 ниже по ходу течения зависит от эффективности образования аммиака в расположенном выше по ходу потока катализаторе образования аммиака 120. Неожиданно было обнаружено, как будет описано здесь, что использование катализатора образования аммиака, который по существу свободен от оксида церия, демонстрирует высокие эффективность преобразования NOx в NH3 при работе на богатой смеси, накапливает NOx в условиях работы на обедненной смеси и преобразует накопленный NOx в NH3.

Таким образом, согласно различным вариантам выполнения настоящего изобретения обеспечивается система обработки выхлопного газа для обработки потока выхлопного газа бензинового двигателя, содержащая: катализатор образования аммиака, содержащая компонент накопления NOx, подложку на основе оксида тугоплавкого металла, компонент платины, и компонент палладия, где компонент платины и компонент палладия присутствуют при соотношении платины к палладию более чем 1 к 1, и где катализатор образования аммиака по существу свободен от оксида церия; и катализатор селективного каталитического восстановления (SCR) расположен ниже по ходу потока от катализатора образования аммиака.

Что касается терминов, используемых в этом раскрытии изобретения, то предоставляются следующие определения.

Как применяется в настоящей заявке, термины «катализатор» или «каталитическая композиция» или «каталитический материал» относятся к материалу, который ускоряет реакцию.

Как применяется в настоящей заявке, термин «каталитическое изделие» относится к элементу, который используется для ускорения желаемой реакции. Например, каталитическое изделие может содержать тонкое покрытие, содержащее каталитическое соединение, например, каталитическую композицию, на подложке, например, сотовой подложке.

Как применяется в настоящей заявке, термины "слой" и "наслоенный" относится к структуре, которая поддерживается на поверхности, например подложке.

Как применяется в настоящей заявке, термин "бензиновый двигатель" относится к любому двигателю внутреннего сгорания с электрозажиганием, предназначенному для работы на бензине. В одном или более конкретных вариантах выполнения настоящего изобретения, двигателем является двигатель, работающий на обедненной топливной смеси, с системой прямого впрыска топлива. Двигатели с системой прямого впрыска топлива (GDI) могут иметь условия работы на обедненной топливной смеси и неоднородного сгорания, приводя к образованию частиц. В отличие от частиц, образуемых дизельными двигателями, работающими на обедненных топливных смесях, частицы, образуемые двигателями GDI, склонны быть более тонкими и в меньших количествах.

Как принято в настоящей заявке, термин «тонкое покрытие» имеет свое обычное значение в области техники тонкого, адгезивного покрытия каталитического или другого материала, нанесенного на материал подложку-носитель, такой как несущий элемент сотового типа, которое является достаточно пористым, чтобы обеспечить прохождение обрабатываемого газового потока. Как понятно из уровня техники, тонкое покрытие получают из дисперсии частиц в суспензии, которую наносят на подложку, сушат и кальцинируют с получением тонкого покрытия.

В контексте данного документа термин «поток» в широком смысле относится к любой комбинации протекающего газа, который может содержать твердые или жидкие частицы. Термин «газообразный поток» или «поток выхлопных газов» означает поток газообразных компонентов, таких как выхлопные газы двигателя, работающего на обедненной топливной смеси, который может содержать захваченные не газообразные компоненты, такие как капли жидкости, твердые частицы и тому подобное. Поток выхлопных газов двигателя, работающего на обедненной топливной смеси, обычно дополнительно содержит продукты сгорания, продукты неполного сгорания, оксиды азота, горючие и/или углеродистые твердые частицы (сажу) и непрореагировавший кислород и азот.

Катализатор образования аммиака:

В одном или более вариантах выполнения настоящего изобретения, катализатор образования аммиака содержит компонент накопления NOx, подложку на основе оксида тугоплавкого металла, компонент платины, и компонент палладия, где компонент платины и компонент палладия присутствуют при соотношении платины к палладию более чем 1 к 1, и где катализатор образования аммиака по существу свободен от оксида церия.

В одном или более вариантах выполнения настоящего изобретения, компонент накопления NOx (сорбент) включает один или более оксидов или карбонатов щелочноземельных металлов, таких как оксиды или карбонаты Mg, Са, Sr и Ва, а также оксиды или карбонаты щелочных металлов, такие как оксиды или карбонаты Li, Na, K, Rb и Cs. В одном или более конкретных вариантах выполнения настоящего изобретения, компонент накопления NOx выбирают из оксида или карбоната одного или более из цезия, бария, магния, кальция и стронция. Для накопления NOx оксид бария обычно предпочтительнее, потому что он образует нитраты при работе двигателя на обедненной смеси и сравнительно легко высвобождает нитраты в условиях работы на богатой смеси. В одном или более вариантах выполнения настоящего изобретения компонент накопления NOx выбирают из оксида или карбоната бария. В одном или более вариантах выполнения настоящего изобретения компонент накопления NOx присутствует в количестве от около 5 до около 30 мас. %, включая от около 5 до около 25 мас. %, от около 5 до около 20 мас. %, от около 10 до около 25 мас. %, от около 10 до около 20 мас. %, от около 15 до около 25 мас. %, от около 15 до около 20 мас. %, и от около 20 до около 25 мас. %, на основе оксида, в пересчете на общую массу катализатора образования аммиака.

В одном или более конкретных вариантах выполнения настоящего изобретения, компонент накопления NOx содержит оксид или карбонат бария, и барий присутствует в количестве в интервале от около 5 до около 30 мас. %, включая от около 5 до около 25 мас. %, от около 5 до около 20 мас. %, от около 10 до около 25 мас. %, от около 10 до около 20 мас. %, от около 15 до около 25 мас. %, от около 15 до около 20 мас. %, и от около 20 до около 25 мас. %, на основе оксида, в пересчете на общую массу катализатора образования аммиака.

Как применяется в настоящей заявке, термины «подложка на основе оксида тугоплавкого металла» и «подложка» относятся к основному материалу с высокой площадью поверхности, на который наносятся дополнительные химические соединения или элементы. Частицы носителя имеют поры более 20 и широкое распределение пор. Как определено в настоящей заявке, такие носители, например, носители на основе оксидов металлов, исключают молекулярные сита, в частности цеолиты. В конкретных вариантах выполнения настоящего изобретения может быть использована подложка на основе оксида тугоплавкого металла с высокой площадью поверхности, например, материалы-носители на основе оксида алюминия, также называемый «гамма оксид алюминия» или «активированный оксид алюминия», которые обычно имеют площадь поверхности по БЭТ, превышающую 60 квадратных метров на грамм («м2/г»), часто до коло 200 м2/г или выше. Такой активированный оксид алюминия обычно представляет собой смесь гамма- и дельта-фаз оксида алюминия, но также может содержать значительные количества эта, каппа- и тета-фаз оксида алюминия. Оксиды тугоплавких металлов, отличные от активированного оксида алюминия, могут быть использованы в качестве носителя по меньшей мере для некоторых каталитических компонентов в данном катализаторе. Например, для такого использования известны сыпучие оксид церия, диоксид циркония, альфа оксид алюминия, диоксид кремния, диоксид титана и другие материалы.

и широкое распределение пор. Как определено в настоящей заявке, такие носители, например, носители на основе оксидов металлов, исключают молекулярные сита, в частности цеолиты. В конкретных вариантах выполнения настоящего изобретения может быть использована подложка на основе оксида тугоплавкого металла с высокой площадью поверхности, например, материалы-носители на основе оксида алюминия, также называемый «гамма оксид алюминия» или «активированный оксид алюминия», которые обычно имеют площадь поверхности по БЭТ, превышающую 60 квадратных метров на грамм («м2/г»), часто до коло 200 м2/г или выше. Такой активированный оксид алюминия обычно представляет собой смесь гамма- и дельта-фаз оксида алюминия, но также может содержать значительные количества эта, каппа- и тета-фаз оксида алюминия. Оксиды тугоплавких металлов, отличные от активированного оксида алюминия, могут быть использованы в качестве носителя по меньшей мере для некоторых каталитических компонентов в данном катализаторе. Например, для такого использования известны сыпучие оксид церия, диоксид циркония, альфа оксид алюминия, диоксид кремния, диоксид титана и другие материалы.

Один или более вариантов выполнения настоящего изобретения включают подложку на основе оксида тугоплавкого металла, содержащую активированное соединение, выбранное из группы, состоящей из оксида алюминия, диоксида циркония, оксида алюминия-диоксида циркония, оксида лантана-оксида алюминия, оксида лантана-диоксида циркония-оксида алюминия, оксида бария-оксида алюминия, оксида бария-оксида лантана-оксида алюминия, оксида бария-оксида лантана-оксида неодимия-оксида алюминия, оксида алюминия-оксида хрома, и их комбинаций. Хотя многие из этих материалов имеют недостаток, заключающийся в том, что они имеют значительно более низкую площадь поверхности по БЭТ, чем активированный оксид алюминия, этот недостаток, как правило, компенсируется большей прочностью или повышением эффективности полученного катализатора. Как применяется в настоящей заявке, термин «площадь поверхности по БЭТ» имеет свое обычное значение, относящееся к методу Брунауэра-Эммета-Теллера для определения площади поверхности по адсорбции N2. Диаметр пор и объем пор также могут быть определены с использованием экспериментов по адсорбции или десорбции БЭТ-типа N2.

В одном или более вариантах выполнения настоящего изобретения, подложка на основе оксидов тугоплавкого металла независимо содержит соединение, которое является активированным, стабилизированным, или и то и другое, выбранное из группы, состоящей из оксида алюминия, диоксида циркония, оксида алюминия-диоксида циркония, оксида лантана-оксида алюминия, оксида лантана-диоксида циркония-оксида алюминия, оксида бария-оксида алюминия, оксида бария-оксида лантана-оксида алюминия, оксида бария-оксида лантана-оксида неодимия-оксида алюминия, оксида алюминия-оксида хрома, и их комбинаций. Необходимо отметить, что когда подложка на основе оксида тугоплавкого металла стабилизирована диоксидом церия, стабилизатор диоксид церия присутствует в количестве менее 1 мас. %, на основе массы катализатора образования аммиака. В одном или более вариантах выполнения настоящего изобретения, подложка на основе оксида тугоплавкого металла содержит менее 1 мас. % стабилизатора диоксида церия, включая менее 0.75 мас. %, менее 0.5 мас. %, менее 0.25 мас. %, и менее 0.1 мас. %. В одном или более конкретных вариантах выполнения настоящего изобретения, подложка на основе оксида тугоплавкого металла содержит оксид алюминия.

Как применяется в настоящей заявке, термин «компонент накопления кислорода» (OSC) относится к субстанции, которая имеет многовалентное состояние и может активно реагировать с восстановителями, такими как монооксид углерода (СО) или водород, в восстановительных условиях и затем реагировать с окислителями, такими как кислород или оксиды азота в окислительных условиях. Примерами компонента накопления кислорода являются оксиды редкоземельных элементов, в частности диоксид церия, оксид лантана, оксид празеодимия, оксид неодимия, оксид ниобия, оксид европия, оксид самария, оксид иттербия, оксид иттрия, диоксид циркония и их смеси в дополнение к диоксиду церия.

Согласно одному или более вариантам выполнения настоящего изобретения, катализатор образования аммиака по существу свободен от диоксида церия. Как применяется в настоящей заявке, термин «по существу свободен от диоксида церия'' означает, что в общем присутствует менее около 1 мас. %, включая менее около 0.75 мас. %, менее около 0.5 мас. %, менее около 0.25 мас. %, или менее около 0.1 мас. %, диоксида церия в катализаторе образования аммиака. В некоторых вариантах выполнения настоящего изобретения, диоксид церия умышленно не добавляется катализатору образования аммиака. В некоторых вариантах выполнения настоящего изобретения, "по существу свободен от диоксида церия" включает "свободен от диоксида церия."

Как применяется в настоящей заявке, термин «металл платиновой группы» или «PGM» относится к одному или более химическим элементам, определенным в Периодической таблице элементов, включая платину (Pt), палладий, родий, осмий, иридий и рутений и их смеси. В одном или более вариантах выполнения настоящего изобретения, катализатор образования аммиака содержит компонент платины и компонент палладия, нанесенные на подложку на основе оксида тугоплавкого металла. Как правило, особых ограничений в отношении содержания палладия и платины в катализаторе образования аммиака нет. В одном или более вариантах выполнения изобретения загрузка платины находится в диапазоне от около 1 г/фут3 до около 300 г/фут3, включая от около 10 мг/фут3 до около 300 г/фут3, и от около 10 г/фут3 до около 100 г/фут3, и загрузка палладия находится в диапазоне от 0 г/фут3 до около 150 г/фут3, включая от около 1 г/фут3 до около 100 г/фут3, и от 0 до около 30 г/фут3.

Как применяется в настоящей заявке, "компонент металла платиновой группы," "компонент платины," "компонент родия," "компонент палладия, "компонент иридия" и тому подобное, относятся к соответствующим соединениям, комплексам металлов платиновой группы или тому подобному, которые, при кальцинировании или применении катализатора, распадаются или иным образом превращаются в каталитически активную форму, как правило, металл или оксид металла.

Согласно одному или более вариантам выполнения настоящего изобретения, компонент платины и компонент палладия присутствую при соотношении платины и палладия более чем 1 к 1. В некоторых вариантах выполнения настоящего изобретения палладий не присутствует. Как будет понятно специалисту в данной области, платина и/или палладий могут быть в форме сплава. В одном или более вариантах выполнения настоящего изобретения, соотношение Pt/Pd находится в интервале от около 2/1 до около 100/1, включая интервалы от около 2/1 до около 50/1, от около 2/1 до около 25/1, от около 2/1 до около 20/1, от около 3/1 до около 100/1, от около 3/1 до около 50/1, от около 3/1 до около 25/1, от около 3/1 до около 20/1, от около 4/1 до около 100/1, от около 4/1 до около 50/1, от около 4/1 до около 25/1, от около 4/1 до около 20/1, от около 5/1 до около 100/1, от около 5/1 до около 50/1, от около 5/1 до около 25/1, от около 5/1 до около 20/1, от около 6/1 до около 100/1, от около 6/1 до около 50/1, от около 6/1 до около 25/1, от около 7/1 до около 100/1, от около 7/1 до около 50/1, от около 7/1 до около 25/1, от около 8/1 до около 100/1, от около 8/1 до около 50/1, от около 8/1 до около 25/1, от около 9/1 до около 100/1, от около 9/1 до около 50/1, от около 9/1 до около 25/1, от около 10/1 до около 100/1, от около 10/1 до около 50/1, и от около 10/1 до около 25/1.

Катализатор SCR:

В одном или более вариантах выполнения настоящего изобретения, катализатор образования аммиака находится выше по ходу потока от катализатора селективного каталитического восстановления (SCR). Как применяются в настоящей заявке, термины «выше по ходу потока» и «ниже по ходу потока» относятся к относительным направлениям в соответствии с потоком потока выхлопных газов двигателя от двигателя к выхлопной трубе, где двигатели расположен выше по ходу потока, и выхлопная труба и любые изделия для борьбы с загрязнениями, такие как фильтры и катализаторы, расположены ниже по ходу потока от двигателя. Когда катализатор или зона катализатора находится «ниже по ходу потока» или «выше по ходу потока» от другого катализатора или зоны, он может находиться на отдельной подложке или модуле или на другой области той же подложки или модуля.

В одном или более вариантах выполнения настоящего изобретения имеется один или более дополнительных каталитических материалов, расположенных между катализатором образования аммиака и катализатором SCR. В других вариантах выполнения настоящего изобретения, катализатор образования аммиака находится непосредственно выше по ходу потока от катализатора SCR. Как применяется в настоящей заявке, термин « непосредственно выше по ходу потока» относится к относительному направлению в соответствии с потоком выхлопного газа из двигателя к выхлопной трубе и означает, что нет никакого другого каталитического материала между катализатором образования аммиака и катализатором SCR.

Как применяется в настоящей заявке, термин «селективное каталитическое восстановление» (SCR) относится к каталитическому процессу восстановления оксидов азота до диазота (N2) с использованием азотистого восстановителя. Как применение в настоящей заявке, термины «оксиды азота» и «NOx» обозначают оксиды азота.

Катализатор SCR может представлять собой смешанный оксид, молекулярное сито или их комбинации. Как применяется в настоящей заявке, термин "смешанный оксид" относится к оксиду, который содержит катионы более чем одного химического элемента или катионы одного элемента в нескольких состояниях окисления. В одном или более вариантах выполнения настоящего изобретения, смешанный оксид выбирают из Fe/диоксида титана (например FeTiO3), Fe/оксида алюминия (например FeAl2O3), Mg/диоксида титана (например MgTiO3), Mg/оксида алюминия (например MgAl2O3), Mn/оксида алюминия, Mn/диоксида титана (например MnOx/ТiO2) (например MnOх/Al2O3), Cu/диоксида титана (например CiTiO3), Ce/Zr (например CeZrO2), Ti/Zr (например TiZrO2), оксида ванадия/диоксида титана (например V2O5/TiO2), и их смесей. В конкретных вариантах выполнения настоящего изобретения, смешанный оксид содержит оксид ванадия/диоксид титана. Оксид ванадия/диоксид титана может быть активирован или стабилизирован вольфрамом (например, WO3) с получением V2O5/TiO2/WO3.

В контексте настоящей заявки формулировка «молекулярные сита» относится к каркасным материалам, таким как цеолиты и другие каркасные материалы (например, изоморфно замещенные материалы), которые в форме частиц в комбинации с одним или несколькими промотирующими металлами могут использоваться в качестве катализаторов. Молекулярные сита представляют собой материалы, основанные на обширной трехмерной сети ионов кислорода, содержащей в основном центры тетраэдрического типа и имеющие в основном равномерное распределение пор, причем средний размер пор не превышает 20 . Размеры пор определяются размером кольца. В контексте данного документа термин «цеолит» относится к конкретному примеру молекулярных сит, включающих атомы кремния и алюминия. В соответствии с одним или несколькими вариантами исполнения следует понимать, что, при определении молекулярных сит в соответствии с их структурным типом, предполагается включать этот структурный тип и любые и все изотопные структурные материалы, такие как материалы SAPO, ALPO и МеАРО, имеющие такой же структурный тип, как и цеолитные материалы.

. Размеры пор определяются размером кольца. В контексте данного документа термин «цеолит» относится к конкретному примеру молекулярных сит, включающих атомы кремния и алюминия. В соответствии с одним или несколькими вариантами исполнения следует понимать, что, при определении молекулярных сит в соответствии с их структурным типом, предполагается включать этот структурный тип и любые и все изотопные структурные материалы, такие как материалы SAPO, ALPO и МеАРО, имеющие такой же структурный тип, как и цеолитные материалы.

В более конкретных вариантах исполнения ссылка на структурный тип алюмосиликатного цеолита ограничивает этот материал молекулярными ситами, которые не включают фосфор или другие металлы, замещенные в каркасе. Однако, чтобы было понятно, в контексте данного документа «алюмосиликатный цеолит» исключает алюмофосфатные материалы, такие как материалы SAPO, ALPO и МеАРО, а более широкий термин «цеолит» предполагает включение алюмосиликатов и алюмофосфатов. Цеолиты представляют собой кристаллические материалы, имеющие довольно однородные размеры пор, которые в зависимости от типа цеолита и типа и количества катионов, включенных в решетку цеолита, варьируются в пределах от 3 до 10 Ангстрем в диаметре. Цеолиты обычно содержат молярные соотношения диоксида кремния и оксида алюминия (SAR), составляющие 2 или больше.

Термин «алюмофосфаты» относится к другому конкретному примеру молекулярных сит, включающему атомы алюминия и фосфора. Алюмофосфаты представляют собой кристаллические материалы, имеющие достаточно однородные размеры пор.

Как правило, молекулярные сита, например, цеолит, определяются как алюмосиликаты с открытыми трехмерными каркасными структурами, состоящими из имеющих общие углы тетраэдров ТО4, где Т представляет собой алюминий (Al) или кремний (Si) или при желании фосфор (Р). Катионы, которые уравновешивают заряд анионного каркаса, слабо ассоциированы с каркасными атомами кислорода, а оставшийся объем пор заполняется молекулами воды. Катионы, не входящие в каркас, обычно могут заменяться, а молекулы воды могут удаляться.

В одном или более вариантах выполнения первый и второй материал молекулярных сит, независимо, содержат тетраэдры SiO4/AlO4 и связаны общими атомами кислорода с образованием трехмерной сети. В других вариантах исполнения первый и второй материал молекулярных сит содержат тетраэдры SiO4/AlO4/PO4. Первый и второй материалы молекулярных сит из одного или нескольких вариантов исполнения могут различаться в основном в соответствии с геометрией пустот, которые образованы жесткой сетью тетраэдров (SiO4)/AlO4 или SiO4/AlO4/PO4 Входы в эти пустоты сформированы из 6, 8, 10 или 12 атомов кольца в соответствии с атомами, которые образуют это входное отверстие. В одном или более вариантах исполнения первый и второй материалы молекулярных сит включают размеры колец не более 12, включая 6, 8, 10 и 12.

Согласно одному или более вариантам выполнения настоящего изобретения, материалы молекулярных сит могут быть основаны на каркасной топологии, посредством которой идентифицируются структуры. Как правило, любой тип каркасной структуры цеолита может применяться, такой как типы каркасной структуры ABW, АСО, АЕI, AEL, AEN, AET, AFG, AFI, AFN, AFO, AFR, AFS, AFT, AFX, AFY, АНТ, ANA, АРС, APD, AST, ASV, ATN, ATO, ATS, ATT, ATV, AWO, AWW, ВСТ, BEA, ВЕС, BIK, BOG, BPH, BRE, CAN, CAS, SCO, CFI, SGF, CGS, СНА, CHI, CLO, CON, CZP, DAC, DDR, DFO, DFT, DOH, DON, EAB, EDI, EMT, EON, EPI, ERI, ESV, ETR, EUO, FAU, FER, FRA, GIS, GIU, GME, GON, GOO, HEU, IFR, IHW, ISV, ITE, ITH, ITW, IWR, IWW, JBW, KFI, LAU, LEV, LIO, LIT, LOS, LOV, LTA, LTL, LTN, MAR, MAZ, MEI, MEL, МЕР, MER, MFI, MFS, MON, MOR, MOZ, MSO, MTF, MTN, MTT, MTW, MWW, NAB, NAT, NES, NON, NPO, NSI, OBW, OFF, OSI, OSO, OWE, PAR, PAU, PHI, PON, RHO, RON, RRO, RSN, RTE, RTH, RUT, RWR, RWY, SAO, SAS, SAT, SAV, SBE, SBS, SBT, SFE, SFF, SFG, SFH, SFN, SFO, SGT, SOD, SOS, SSY, STF, STI, STT, TER, THO, TON, TSC, UEI, UFI, UOZ, USI, UTL, VET, VFI, VNI, VSV, WIE, WEN, YUG, ZON, или их комбинации.

В одном или более вариантах исполнения первый и второй материалы молекулярных сит содержат мелкопористые алюмосиликатные цеолиты с 8-мичленными кольцами. В контексте данного документа термин «мелкопористые» относится к отверстиям пор, которые меньше, чем около 5 Ангстрем, например, порядка ~3,8 Ангстрема. Фраза «цеолиты с 8-ми-членными кольцами» относится к цеолитам, имеющим отверстия пор в форме 8-ми-членных колец и вторичные строительные блоки из сдвоенных шестичленных колец и имеющим структуру, подобную клетке, получающуюся в результате соединения строительных блоков из сдвоенных шестичленных колец с помощью строительных блоков из 4-хчленных колец. Цеолиты состоят из вторичных строительных блоков (SBU) и составных строительных блоков (CBU) и обнаруживаются во многих различных каркасных структурах. Вторичные строительные блоки содержат до 16 тетраэдрических атомов и являются не хиральными. Составные строительные блоки не должны быть ахиральными и не обязательно должны использоваться для построения всей структуры. Например, группа цеолитов имеет в своей каркасной структуре один составной строительный блок 4-хчленного кольца (s4r). В этом 4-хчленном кольце «4» обозначает положения атомов тетраэдрического кремния и алюминия, а атомы кислорода расположены между тетраэдрическими атомами. Другие составные строительные блоки включают в себя, например, один блок с 6-тичленным кольцом (s6r), двойной блок с 4-хчленными кольцами (d4r) и двойной блок с 6-тичленными кольцами (d6r). Блок d4r создается путем соединения двух блоков s4r. Блок d6r создается путем соединения двух блоков s6r. В блоке d6r имеется двенадцать тетраэдрических атомов. Типы структур цеолитов, которые имеют вторичный строительный блок d6r, включают AEI, AFT, AFX, СНА, ЕАВ, ЕМТ, ERI, FAU, GME, JSR, KFI, LEV, LTL, LTN, MOZ, MSO, MWW, OFF, SAS, SAT, SAV, SBS, SBT, SFW, SSF, SZR, TSC, и WEN.

В одном или более вариантах исполнения первый и второй материалы молекулярных сит содержат блок d6r. Следовательно, в одном или более вариантах исполнения первый и второй материалы молекулярных сит имеют каркасный тип, выбранный из AEI, APT, AFX, СНА, ЕАВ, ЕМТ, ERI, FAU, GME, JSR, KFI, LEV, LTL, LTN, MOZ, MSO, MWW, OFF, SAS, SAT, SAV, SBS, SBT, SFW, SSF, SZR, TSC, WEN и их комбинаций. В других конкретных вариантах исполнения первый и второй материалы молекулярных сит имеют каркасный тип, выбранный из группы, состоящей из СНА, AEI, AFX, ERI, KFI, LEV и их комбинаций. В других конкретных вариантах исполнения первый и второй материалы молекулярных сит имеют каркасный тип, выбранный из СНА, AEI и AFX. В одном или более очень конкретных вариантах исполнения первый и второй материалы молекулярных сит имеют тип каркасной структуры СНА.

Молекулярные сита цеолитного каркаса типа СНА включают природный тектосиликатный минерал природного происхождения из цеолитной группы с приблизительной формулой: (Ca, Na2, K2, Mg)Al2Si4O12⋅6Н2О (например, гидратированный алюмосиликат кальция). Три синтетические формы молекулярных сит цеолитного каркаса типа СНА описаны в издании «Zeolite Molecular Sieves» D.W. Breck, опубликованном в 1973 году John Wiley & Sons, которое включено в данный документ посредством ссылки. Эти три синтетические формы, представленные Breck, представляют собой Zeolite K-G, описанный в J. Chem. Soc., стр. 2822 (1956), Barrer et al; Zeolite D, описанный в патенте Великобритании №868,846 (1961); и Zeolite R, описанный в патенте США №3030181, которые включены в данный документ посредством ссылки. Синтез другой синтетической формы цеолитного каркасного типа СНА, SSZ-13, описан в патенте США №4544538, который включен в данный документ посредством ссылки. Синтез синтетической формы молекулярного сита, имеющего каркасный тип СНА, силикоалюмофосфата 34 (SAPO-34), описывается в патентах США №4,440,871 и 7,264,789, которые включены в данный документ путем ссылки. Способ изготовления еще одного синтетического молекулярного сита, имеющего каркасный тип СНА, SAPO-44, описывается в патенте США №6,162,415, который включен в данный документ посредством ссылки.

В одном или более вариантах выполнения настоящего изобретения, материалы молекулярных сит могут включать все алюмосиликаты, боросиликаты, галлосиликаты, композиции MeAPSO и МеАРО. Они включают, однако без ограничения только ими, SSZ-13, SSZ-62, природный шабазит, Zeolite K-G, Linde D, Linde R, LZ-218, LZ-235, LZ-236, ZK-14, SAPO-34, SAPO-44, SAPO-47, ZYT-6, CuSAPO-34, CuSAPO-44 и CuSAPO-47.

Соотношение диоксида кремния и оксида алюминия компонента алюмосиликатного молекулярного сита может варьироваться в широких пределах. В одном или более вариантах исполнения первый и второй материалы молекулярных сит, независимо, имеют молярное соотношение диоксида кремния и оксида алюминия (SAR) в диапазоне от около 2 до около 300, включая, от около 5 до около 250; от около 5 до около 200; от около 5 до около 100; и от около 5 до около 50. В одном или более конкретных вариантах исполнения первый и второй материалы молекулярных сит, независимо, имеют молярное соотношение диоксида кремния и оксида алюминия (SAR) в диапазоне от около 10 до около 200, от около 10 до около 100, от около 10 до около 75, от около 10 до около 60 и от около 10 до около 50; от около 15 до около 100, от около 15 до около 75, от около 15 до около 60 и от около 15 до около 50; от около 20 до около 100, от около 20 до около 75, от около 20 до около 60 и от около 20 до около 50.

Как применяется в настоящей заявке, термин «промотированный» относится к компоненту, который намеренно добавляется к материалу молекулярного сита, в отличие от примесей, присущих молекулярному ситу. Таким образом, промотор намеренно добавляют для повышения активности катализатора по сравнению с катализатором, который не имеет намеренно добавленного промотора. Чтобы промотировать SCR оксидов азота в одном или более вариантах выполнения настоящего изобретения подходящий металл(ы) независимо заменяется на молекулярное сито. Согласно одному или более вариантам выполнения настоящего изобретения молекулярное сито промотируется одним или более из меди (Сu), железа (Fe), кобальта (Со), никеля (Ni), лантана (La), церия (Се), марганца (Mn), ванадия (V) или серебра (Ag). В конкретных вариантах выполнения настоящего изобретения молекулярное сито промотируется одним или несколькими из меди (Cu) или железа (Fe). В очень конкретных вариантах выполнения настоящего изобретения молекулярное сито промотировано Cu.

Содержание промотирующего металла в катализаторе, рассчитанного как оксид, составляет, в одном или более вариантах выполнения настоящего изобретения, по меньшей мере около 0,1 мас. %, как сообщается на основе отсутствия летучих веществ. В конкретных вариантах выполнения настоящего изобретения содержание промотирующего металла, рассчитанного как оксид, находится в диапазоне от 0,1 мас. % до около 10 мас. %, включая 9, 8, 7, 6, 5, 4, 3, 2, 1, 0,5, 0,25 и 0,1 мас. % В каждом случае в расчете на общую массу прокаленного молекулярного сита, как сообщается на основе отсутствия летучих веществ.

В конкретных вариантах выполнения настоящего изобретения, промотирующий металл содержит Cu, и содержание Cu, вычисленное как CuO, находится в диапазоне от около 0.1 мас. % до около 5 мас. %, включая около 5, около 4, около 3, около 2, около 1, около 0.5, около 0.25, и около 0.1 мас. %, в каждом случае, в расчете на общую массу прокаленного молекулярного сита, как сообщается на основе отсутствия летучих веществ. В конкретных вариантах выполнения настоящего изобретения, содержание Cu молекулярного сита, вычисленное как CuO, находится в диапазоне от около 2 до около 5 мас. %.

В одном или более вариантах выполнения настоящего изобретения, система обработки выхлопного газа дополнительно содержит катализатор окисления аммиака (АМОх) ниже по ходу потока катализатора SCR. Катализатор окисления аммиака может быть обеспечен ниже по ходу потока катализатора SCR для удаления любого проскакивающего аммиака из компонентов выше по ходу потока системы обработки выхлопного газа. В одном или более вариантах выполнения настоящего изобретения, катализатор SCR находится на подложке, имеющей вход и выход, и включает катализатор окисления аммиака (АМОх) при выходе. В конкретных вариантах выполнения настоящего изобретения, катализатор АМОх может содержать металл платиновой группы, такой как платина, палладий, родий или их комбинации. В одном или более вариантах выполнения настоящего изобретения, катализатор АМОх может содержать нижний слой с одним или более PGM компонентами и верхний слой с функциональностью SCR.

Такие катализаторы АМОх являются полезными в системах обработки выхлопных газов, которые уже включают катализатор SCR. Как обсуждается в принадлежащем тому же правообладателю патенте США №5,516,497, полное содержание которого включено в данный документ посредством ссылки, газообразный поток, содержащий кислород, оксиды азота и аммиак, может последовательно проходить через первый и второй катализаторы, причем первый катализатор способствует снижению содержания оксидов азота, а второй катализатор способствует окислению или разложению избытка аммиака. Таким образом, первым катализатором может быть катализатор SCR, а второй катализатор может представлять собой катализатор АМОх и/или комбинацию интегрированных катализаторов SCR и АМОх, при желании содержащих цеолит.

Композиция (композиции) катализатора АМОх могут наноситься в виде покрытия на фильтр с проточным течением или проточными стенками. Если используется подложка с проточными стенками, получающаяся в результате система будет способна удалять твердые частицы вместе с газообразными загрязняющими веществами. Подложка фильтра с проточными стенками может быть изготовлена из материалов, общеизвестных в данной области, таких как кордиерит, титанат алюминия или карбид кремния. Понятно, что содержание каталитической композиции на подложке с проточными стенками будет зависеть от свойств подложки, таких как пористость и толщина стенки, и, как правило, будет ниже, чем содержание на подложке с проточным течением.

Подложка:

В одном или более вариантах выполнения настоящего изобретения, катализатор образования аммиака и катализатор SCR располагаются на отдельных подложках. Как применяется в настоящей заявке, термин "подложка" относится к монолитному материалу, на который помещен каталитический материал, как правило в форме тонкого покрытия. Тонкое покрытие образуется посредством получения суспензии, имеющей специфическое содержание твердых веществ (например, 30-90 мас. %) катализатора в жидкости, которую затем наносят в виде покрытия на подложку и высушивают с получением слоя тонкого покрытия. Как применяется в настоящей заявке, термин "тонкое покрытие" имеет обычное значение в данной области техники тонкого, адгезивного покрытия каталитического или другого материала, нанесенного на материал подложки, такой как носитель сотообразного типа, который является достаточно пористым, чтобы обеспечить возможность прохождения обрабатываемого потока газа.

В одном или более вариантах выполнения настоящего изобретения, подложку выбирают из одного или более проточных сотообразных монолитов или фильтра для улавливания частиц, и каталитический материал (материалы) наносят на подложку в виде тонкого покрытия.

В одном или более вариантах выполнения настоящего изобретения, подложка представляет собой керамическую или металлическую подложку, имеющую сотовую структуру. Может быть использована любая подходящая подложка, такая как монолитная подложка типа, имеющего мелкие параллельные проходы для газового потока, проходящие через нее от входной или выходной стороны подложки, так что проходы открыты для потока текучей через них. Проходы, которые являются по существу прямыми путями от их входа жидкости к их выходу жидкости, определяются стенками, на которых каталитический материал нанесен в виде покрытия как тонкое покрытие, так что газы, протекающие через проходы, контактируют с каталитическим материалом. Проходы потока монолитной подложки представляют собой тонкостенные каналы, которые могут иметь любую подходящую форму и размер поперечного сечения, такие как трапециевидные, прямоугольные, квадратные, синусоидальные, шестиугольные, овальные, круглые и т.д. Такие структуры могут содержать от около 60 до около 900 или более отверстий для входа газа (т.е. ячеек) на квадратный дюйм поперечного сечения

Металлическая подложка может включать любую металлическую подложку, такую как с отверстиями или «пробивками» в стенках каналов. Керамическая подложка может быть изготовлена из любого подходящего жаропрочного материала, например, кордиерита, кордиерита-α-оксида алюминия, нитрида кремния, муллита циркона, сподумена, оксида алюминия-диоксида кремния-оксида магния, силиката циркона, силлиманита, силиката магния, циркона, петалита, α-оксида алюминия, алюмосиликата и тому подобного.

Подложки, пригодные для каталитических материалов из вариантов исполнения настоящего изобретения, также могут быть металлическими по своей природе и могут быть составлены из одного или нескольких металлов или металлических сплавов. Металлические подложки могут быть использованы в различных формах, таких как гранулы, гофрированный лист или монолитная форма. Конкретные примеры металлических подложек включают термостойкие сплавы неблагородных металлов, особенно такие, в которых железо является существенным или основным компонентом. Такие сплавы могут содержать один или несколько из никеля, хрома и алюминия, а общее количество этих металлов, предпочтительно, может содержать по меньшей мере примерно 15 мас. % сплава, например, примерно от 10 до около 25 мас. % хрома, от около 1 до около 8 мас. % алюминия и от около 0 до около 20 мас. % никеля.

В одном или более вариантах выполнения настоящего изобретения, в котором подложка представляет собой фильтр для улавливания частиц, фильтр для улавливания частиц может быть выбран из бензинового фильтра для улавливания частиц или сажевого фильтра. Как применяется в настоящей заявке, термины "фильтр для улавливания частиц" или «сажевый фильтр" относятся к фильтру, предназначенному для удаления материала в форме частиц из потока выхлопного газа, такого как сажа. Фильтры для улавливания частиц включают, но без ограничения к этому, сотовые фильтры с проточными стенками, фильтр неполной фильтрации, сеточные фильтры, фильтры из витого волокна, металлокерамические фильтры и поролоновые фильтры.

В конкретном варианте выполнения настоящего изобретения, фильтр для улавливания частиц является катализированным сажевым фильтром (CSF). Катализированный CSF содержит подложку, покрытую слоем тонкого покрытия, содержащим металл платиновой группы, для сжигания уловленной сажи и/или окисления NO до NO2. Катализированный CSF покрыт металлом платиновой группы и одной или более подложками с высокой площадью поверхности на основе оксидов тугоплавкого металлов (например, оксид алюминия, диоксид кремния, диоксид кремния оксид алюминия, диоксид циркония, диоксид циркония оксид алюминия, и диоксид церия-диоксид циркония) для сгорания несгоревших углеводородов и, в некоторой степени, материала из частиц.

Подложки с проточными стенками, пригодные для поддержки каталитического материала согласно одному или более вариантам выполнения настоящего изобретения, имеют множество мелких, по существу параллельных проходов газового потока, проходящих вдоль продольной оси подложки. Как правило, каждый проход блокируется на одном конце тела подложки, причем чередующиеся каналы блокируются на противоположных торцевых поверхностях. Такие монолитные подложки могут содержать до около 900 или более проточных каналов (или «ячеек») на квадратный дюйм поперечного сечения, хотя гораздо меньше можно использовать. Например, подложка может иметь от около 7 до 600, чаще от около 100 до 400, ячейки на квадратный дюйм («cpsi»). Пористый фильтр с проточными стенками, используемый в вариантах выполнения настоящего изобретения, может быть катализирован тем, что стенка упомянутого элемента имеет на ней или содержит в себе металл платиновой группы. Каталитические материалы могут присутствовать только на входной стороне стенки элемента, только на выходной стороне, как на входе, так и на выходе, или сама стенка может состоять полностью или частично из каталитического материала. В другом варианте выполнения настоящее изобретение может включать использование одного или более слоев тонкого покрытия каталитических материалов и комбинаций одного или более слоев тонкого покрытия каталитических материалов на входной и/или выходной стенках элемента.

Фиг. 2 иллюстрирует подложку фильтра с проточными стенками 50, которая имеет множество проходов 52. Проходы являются трубчатыми закрытыми стенками каналов 53 подложки фильтра. Подложка имеет входной конец 54 и выходной конец 56. Чередующиеся каналы закупорены при входном конце входными заглушками 58, и при выходном конце выходными заглушками 60 с образованием противоположных шахматных конфигураций при входном конце 54 и при выходном конце 56. Поток газа 62 входит через незакупоренный вход канала 64, останавливается выходной заглушкой 60 и диффундирует через стенки канала 53 (которые являются пористыми) к выходной стороне 66. Газ не может возвращаться к входной стороне стенок из-за входных заглушек 58.

В одном или более вариантах выполнения настоящего изобретения, катализатор образования аммиака катализатор SCR расположены на отдельных подложках. Например, в таких вариантах выполнения настоящего изобретения, катализатор образования аммиака может быть расположен на проточной подложке, и катализатор SCR может быть расположен на отдельной проточной подложке; катализатор образования аммиака может быть расположен на проточной подложке; и катализатор SCR может быть расположен на фильтре с проточными стенками (т.е., SCR на фильтре); или катализатор образования аммиака может быть расположен на фильтре улавливания частиц, и катализатор SCR может быть расположен на проточной подложке. В одном или более вариантах выполнения настоящего изобретения, катализатор SCR расположен на фильтре с проточными стенками. В других вариантах выполнения настоящего изобретения, катализатор SCR расположен на проточной подложке.

Варианты выполнения настоящего изобретения, где катализатор образования аммиака и катализатор SCR расположены на отдельных подложках, более подробно проиллюстрированы на Фиг. 3. Ссылаясь на Фиг. 3, показанная часть системы обработки выхлопного газа 300 зонирована по оси, где катализатор образования аммиака 320 расположен выше по ходу потока от катализатора SCR 330, и эти катализаторы расположены на отдельных подложках, первой подложке 305 и второй подложке 315. Катализатор образования аммиака 320 расположен на первой подложке 305, и катализатор SCR 330 расположен на отдельной второй подложке 315. Первая и вторая подложки 305 и 315 могут состоять из одного и того же материала или из разных материалов. Первая подложка 305 имеет входной конец 325 и выходной конец 335, определяющие длину по оси L1. Вторая подложка 315 имеет входной конец 326 и выходной конец 336, определяющие длину по оси L2. В одном или более вариантах выполнения настоящего изобретения, первая и вторая подложки 305 и 315 в общем содержат множество каналов 350 сотообразной подложки, из которых только один канал показан в поперечном сечении для ясности. Катализатор образования аммиака 320 простирается от входного конца 325 первой подложки 305 через всю длину по оси L1 первой подложки 305 до выходного конца 335. Длина катализатора образования аммиака 320 определяется длиной первой зоны 305а на Фиг. 3. Катализатор SCR 330 простирается от выходного конца 336 второй подложки 315 через всю длину по оси L2 второй подложки 315 до входного конца 326. Катализатор SCR 330 определяет длину второй зоны 315а на Фиг. 3. Очевидно, что длины подложки 305а и длина подложки 315а могут варьироваться.

В одном или более вариантах выполнения настоящего изобретения, катализатор образования аммиака и катализатор SCR могут быть расположены на одной подложке. На одной подложке, конструкции могут включать зонированные и слоистые структуры.

В вариантах выполнения настоящего изобретения, в которых катализатор образования аммиака и катализатор SCR находятся на одной подложке в слоистом взаимоположении, катализатор образования аммиака может быть нанесен в виде покрытия на подложку с образованием первого слоя (или нижнее покрытие), и катализатор SCR наносится в виде тонкого покрытия на поверхности первого слоя с образованием второго слоя (или верхнего покрытия). Специалисту в данной области техники очевидно, что верхнее покрытие/второй слой катализатора SCR находится ниже по ходу потока от нижнего покрытия/первого слоя катализатора образования аммиака.

В одном или более вариантах выполнения настоящего изобретения, катализатор образования аммиака и катализатор SCR располагаются в виде зонированной по оси конфигурации на одной подложке. Как применяется в настоящей заявке, термин «зонированный по оси» относится к местоположению зоны выше по ходу потока и зоны ниже по ходу потоку относительно друг друга. По оси означает бок о бок, так что зона выше по ходу потока и зона ниже по ходу потока расположены одна рядом с другой.

Такие варианты выполнения настоящего изобретения могут быть более понятны со ссылкой на Фиг. 4. Ссылаясь на Фиг. 4, примерный вариант выполнения зонированной по оси системы 400 показан. Катализатор образования аммиака 420 расположен выше по ходу потока от катализатора SCR 430 на общей подложке 405. Подложка 405 имеет входной конец 425 и выходной конец 435, определяющие длину по оси L. В одном или более вариантах выполнения настоящего изобретения, подложка 405 в общем содержит множество каналов 450 сотообразной подложки, из которых только один канал показан в поперечном сечении для ясности. Катализатор образования аммиака 420 простирается от входного конца 425 подложки 405 через менее чем всю длину по оси L подложки 405. Длина катализатора образования аммиака 420 определяется длиной первой зоны 420а на Фиг. 4. Катализатор SCR 430 простирается от выходного конца 435 подложки 405 через менее чем всю длину по оси L подложки 405. Длина катализатора SCR 430 определяется как длина второй зоны 430а на Фиг. 4.

В одном или более вариантах выполнения настоящего изобретения, как проиллюстрировано на Фиг. 4, катализатор образования аммиака 420 непосредственно примыкает к катализатору SCR 430. В других вариантах выполнения настоящего изобретения, могут быть промежутки между катализатором образования аммиака 420 и катализатором SCR 430 (не проиллюстрировано). Специалисту в данной области техники будет очевидно, что катализатор образования аммиака 420 и катализатор SCR 430 могут по меньшей мере частично перекрываться (не проиллюстрировано). В одном или более вариантах выполнения настоящего изобретения катализатор образования аммиака 420 по меньшей мере частично перекрывает катализатор SCR 430. В других вариантах выполнения настоящего изобретения, катализатор SCR 430 по меньшей мере частично перекрывает катализатор образования аммиака 420.

В одном или более вариантах выполнения настоящего изобретения, катализатор образования аммиака и катализатор SCR находятся на одной подложке, которая содержит фильтр с проточными стенками. В одном или более вариантах выполнения настоящего изобретения, катализатор образования аммиака нанесен в виде покрытия на входные проходы фильтра с проточными стенками, и катализатор SCR нанесен в виде покрытия на выходные проходы фильтра с проточными стенками.

Ссылаясь на Фиг. 5, система обработки выхлопного газа согласно одному или более вариантам выполнения настоящего изобретения может дополнительно содержать трехходовой катализатор превращения (TWC) выше или ниже по ходу потока от катализатора образования аммиака. Дополнительно, в одном или более вариантах выполнения настоящего изобретения, система обработки выхлопного газа согласно одному или более вариантам выполнения настоящего изобретения может дополнительно содержать катализатор окисления аммиака, расположенный ниже по ходу потока от катализатора SCR в отношении любого проскакивающего аммиака. В частности, Фиг. 5 показывает систему обработки выхлопного газа 500, содержащую катализатор образования аммиака 530, расположенный ниже по ходу потока от бензинового двигателя 510 через выпускной трубопровод 515, необязательный катализатор TWC 540, расположенный ниже по ходу потока от катализатора образования аммиака 530 через выпускной трубопровод 535, и SCR каталитическое изделие 550, расположенное ниже по ходу потока от катализатора образования аммиака 530, и необязательный катализатор TWC 540 через выпускной трубопровод 545. В одном или более вариантах выполнения настоящего изобретения, система обработки выхлопного газа 500 дополнительно содержит необязательный катализатор окисления аммиака 560, расположенный ниже по ходу потока от катализатора SCR 550 через выпускной трубопровод 555.

Ссылаясь на Фиг. 5, в других вариантах выполнения настоящего изобретения, система обработки выхлопов бензинового двигателя 500 содержит катализатор образования аммиака 530, расположенный ниже по ходу потока от бензинового двигателя 510 через выпускной трубопровод 515, необязательный катализатор TWC 520, расположенный выше по ходу потока от катализатор образования аммиака 530 через выпускной трубопровод 525, и каталитическое изделие SCR 550, расположенное ниже по ходу потока от катализатора образования аммиака 530, и необязательный катализатор TWC 520 через выпускной трубопровод 545. В одном или более вариантах выполнения настоящего изобретения, система обработки выхлопов бензинового двигателя 500 дополнительно содержит необязательный катализатор окисления аммиака 560, расположенный ниже по ходу потока от катализатора SCR 550 через выпускной трубопровод 555.

Специалисту в данной области техники будет очевидно, что один или более из катализатора образования аммиака 530, катализатора SCR 550, или один из двух необязательных катализаторов TWC 520 и 540 могут находиться на фильтре.

Ссылаясь на Фиг. 6, система обработки выхлопного газа бензинового двигателя согласно одному или более вариантам выполнения настоящего изобретения может дополнительно содержать фильтр с проточными стенками, расположенный выше по ходу потока от катализатора SCR. В частности, Фиг. 6 показывает систему обработки выхлопного газа 600, содержащую катализатор образования аммиака 620, расположенный ниже по ходу потока от бензинового двигателя 610 через выпускной трубопровод 615, необязательный фильтр с проточными стенками 630 выше по ходу потока от катализатора образования аммиака 620 через необязательный выпускной трубопровод 625, и каталитическое изделие SCR 640 ниже по ходу потока от катализатора образования аммиака 620 через выпускной трубопровод 635. В одном или более вариантах выполнения настоящего изобретения, фильтр с проточными стенками 630 имеет трехходовой катализатор превращения (TWC), расположенный на нем. В других вариантах выполнения настоящего изобретения, фильтр с проточными стенками 630 имеет катализатор TWC, расположенный на нем, а также катализатор образования аммиака, расположенный на нем. В таких вариантах выполнения настоящего изобретения, необязательный выпускной трубопровод 625 отсутствует, а также из системы обработки выхлопного газа 600.

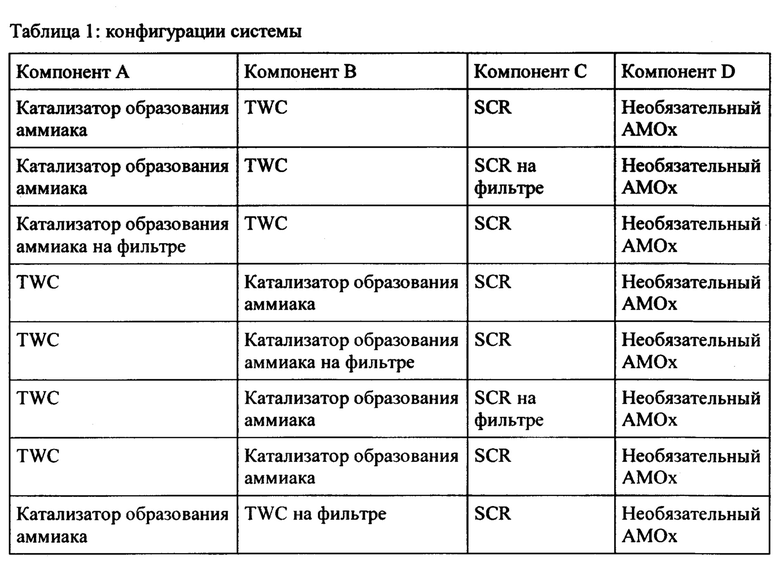

Без ограничения, в Таблице 1 представлены различные конфигурации системы согласно одному или более вариантам выполнения настоящего изобретения.

Необходимо отметить, что каждый компонент соединен со следующим компонентом через выпускной трубопровод, так что двигатель находится выше по ходу потока от компонента А, который находится выше по ходу потока от компонента В, который находится выше по ходу потока от компонента С, который находится выше по ходу потока от компонента D.

Способ обработки выхлопного газа:

Другим объектом настоящего изобретения является способ обработки потока выхлопного газа двигателя. В одном или более вариантах выполнения настоящего изобретения, способ обработки потока выхлопного газа бензинового двигателя содержит протекание потока выхлопного газа бензинового двигателя над катализатором образования аммиака; и направление потока выхлопного газа, содержащего аммиак, через катализатор SCR.

Настоящее изобретение далее описано со ссылкой на следующие примеры. Прежде чем описывать несколько иллюстративных вариантов осуществления изобретения, следует понимать, что изобретение не ограничивается деталями конструкции или стадий способа, изложенными в следующем описании. Настоящее изобретение может иметь другие варианты выполнения и осуществляться на практике или выполняться различными способами.

Примеры

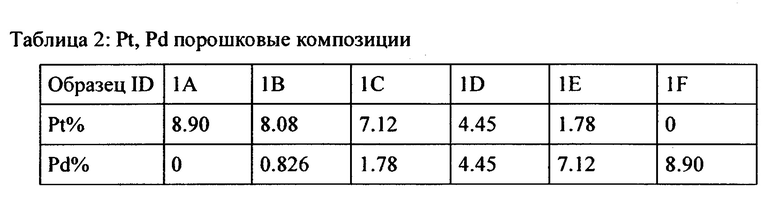

Пример 1 - Получение Pt/Al2O3, Pd/Al2O3 и Pt, Pb/Al2O3 порошковых образцов

Pt в форме раствора амина платины и Pd в форме нитрата палладия в соответствии с количествами, указанными в таблице 2, импрегнировали на - Al2O3 с помощью обычных методов пропитки по влагоемкоси. Образцы сушили при 120°С в течение 8 часов с последующим прокаливанием при 550°С в течение 4 часов.

Пример 2 - Измерение Н2 температурно-программированного восстановления (TPR)

Восстанавливаемость образцов примера 1 измеряли посредством Н2 TPR. Перед измерением образцы обрабатывали при 450°С в 4% О2/Не в течение 20 минут, а затем охлаждали до -50°С в Не (г). TPR измеряли в присутствии 1% H2/N2 с температурой, повышающейся от -50 до 700°С со скоростью 10°С/мин. Объемы Н2, потребляемые для восстановления на грамм каждого образца, были нанесены на Фиг. 7А и 7В. Каждый образец измеряли после деградации при 750°С в течение 2,5 часов (Фиг. 7А), а также после старения при 950°С в течение 40 часов (Фиг. 7В), в 2% О2 и 10% Н2О, сбалансированных с N2.

H2-TPR исследование на образцах примера 1 при различных соотношениях Pt/Pd показывает, что образцы Pt/Аl2О3 и Pt/Pd/Аl2О3, которые богаты Pt (соотношение Pt/Pd при 10/1 и 4/1), потребляют минимальное количество Н2 (Фиг. 7А и 7В). С другой стороны, Pd/Al2O3 и Pt/Pd/Аl2О3, богатые Pd (соотношение Pt/Pd при 1/1 и 1/4), потребляют большое количество Н2. Объемы Н2, потребляемые созревшим Pd/Al2O3, Pt/Pd/Аl2О3 при 1/1 и 1/4, аналогичны рассчитанным объемам потребления Н2, исходя из предположения, что весь PdO восстановлен до Pd. Объемы Н2, потребляемые состаренными Pd/Al2O3 и Pt/Pd/Al2O3 при 1/4, ниже расчетных значений, но они значительно выше, чем у Pt/Pd/Аl2О3, богатого Pt, и потребление Н2 линейно увеличивается при увеличении загрузки Pd. Н2-TPR исследование предполагает, что Pt/Аl2О3 и Pt/Pd/Аl2О3 при соотношениях 4/1 и выше будут иметь гораздо более короткую задержку в образовании NH3, чем Pd/Аl2О3 и Pt/Pd/Аl2О3 при соотношении 1/1 и ниже во время перехода от работы на обедненной смеси к работе на богатой смеси.

Пример 3 - Получение катализатора

Катализатор содержит активированный γ-оксид алюминия, карбонат бария, платину и палладий при концентрациях около 68%, 23%, 8% и 0,8% соответственно, исходя из прокаленной массы катализатора. Pd в форме нитрата палладия и Pt в форме раствора амина платины вводили на BaCO3/γ-Al2O3 с помощью обычных методов пропитки по влагоемкоси. Этот катализатор наносили на поточный носитель монолитную проточную подложку, имеющую плотность ячеек 900 клеток на квадратный дюйм (cpsi) и толщину стенки 2,5 мил. Общая загрузка тонкого покрытия после кальцинирования при 550°С в течение одного часа на воздухе составляла около 1,8 г/дюйм3.

Пример 4 - Получение сравнительного катализатора

Эта двухслойная композиция, который содержит нижний слой тонкого покрытия и верхний слой тонкого покрытия, была нанесена в виде покрытия на носитель проточную монолитную подложку, имеющую плотность ячейки 400 клеток на квадратный дюйм (cpsi) и толщину стенки 4 мил, причем верхнее тонкое покрытие нанесено в виде покрытия на нижнее тонкое покрытие. Катализатор имеет общую номинальную загрузку 180 г/фут3 PGM при соотношении Pt/Pd, равном 63/117.

Первый слой (нижний тонкий слой) содержит активированный γ-оксид алюминия, оксид церия, карбонат бария, оксид магния, диоксид циркония, платину и палладий при концентрациях приблизительно 55%, 23%, 10%, 7,1%, 3,5%, 1,1% и 0,12%, соответственно, на основе прокаленной массы катализатора. Общая загрузка тонкого покрытия первого слоя после прокаливания при 550°С в течение одного часа на воздухе составляла около 3,4 г/дюйм3.

Второй слой (верхний тонкий слой) был расположен на первом слое. Второй слой содержит активированный γ-оксид алюминия, материал OSC (СеО2/ZrО2) с промоторами, карбонат бария, диоксид циркония, палладий при концентрациях приблизительно 9,2%, 78%, 8,7%, 2,3%, 3% соответственно, на основе прокаленной массы катализатора. Второй слой катализатора-ловушки наносили в виде покрытия на весь первый слой. Общее количество тонкого покрытия второго слоя после прокаливания при 550°С составляло около 2,2 г/дюйм3.

Пример 5 - Испытание при цикле работа на обедненной смеси-работа на богатой смеси для демонстрации накапливания NOx в условиях работы на обедненной смеси и превращения накопленного NOx до NH3

Накапливание NOx и активность образования NH3 в примере 3 и примере 4 оценивали после состаривания катализаторов при 750°С в течение 2,5 часов и после выдерживания при 950°С в течение 40 часов. Катализаторы оценивали на испытательной установке реактора с аналитическим устройством FTIR. Оценки проводились с циклами 60-секундного воздействия обедненного газа с последующим 60-секундным воздействием богатого газа. Подающие газы содержали углеводороды, СО, CO2, Н2О и N2. NO был включен только в подачу обедненного газа. Коэффициент избытка воздухабогатого газа составляет 0,953. Температура составляла 355°С в обедненном режиме и 450°С в богатом режиме.

Фиг. 8А и 8В показывают концентрации NOx и NH3 Примера 3 и Примера 4, протестированных после старения при 950°С. Пример 3 показал накапливание NOx при воздействии условий работы при обедненной смеси, что очевидно по уменьшенной выходной концентрации NOx относительно входной концентрации NOx. После перехода к богатому газу наблюдался резкий пик NH3 до 1150 ppm. Поскольку NOx не подавался в богатый газ, образовавшийся NOx происходил из накопленного NOx в условиях работы на обедненной смеси. Пример 4 показал еще более высокое содержание NOx, чем в примере 3, при воздействии условий работы при обедненной смеси. Однако после перехода к работе на богатой смеси, было образовано очень небольшое количество NH3 (менее 100 ppm) и образование NH3 показало значительную задержку

Пример 6 - Испытание при цикле работа на обедненной смеси - работа на богатой смеси для демонстрации превращения накопленного NOx и NOx в условиях работы на богатой смеси до NH3

Чтобы продемонстрировать активность образования NH3 из как NOx в условиях работы на обедненной смеси и в NOx условиях работы на богатой смеси, Пример 3 и Пример 4 протестировали в тех же условиях, как в Примере 5, за исключением того, что NO также был включен в подачу богатого газа.

На Фиг. 9А и 9В представлены концентрации NOx и NH3 в примере 3 и примере 4, протестированных после старения при 950°С. В случае примера 3 концентрации NH3 значительно превышают NOx при работе на богатой смеси, что указывает на то, что катализатор эффективно превращает накопленный NOx при работе на обедненной смеси и NOx при работе на богатой смеси в NH3. Образование NH3 происходило вскоре после перехода от работы на обедненной смеси к работе на богатой смеси только с небольшой задержкой, поскольку катализатор не содержал OSC, и соотношение Pt/Pd составляло 245/25. В случае примера 4 концентрации NH3 были ниже концентрации NOx при работе на богатой смеси. Образование NOx происходило намного позже после перехода от работы на обедненной смеси к работе на богатой смеси, из-за OSC и PdO потребления восстановителя.

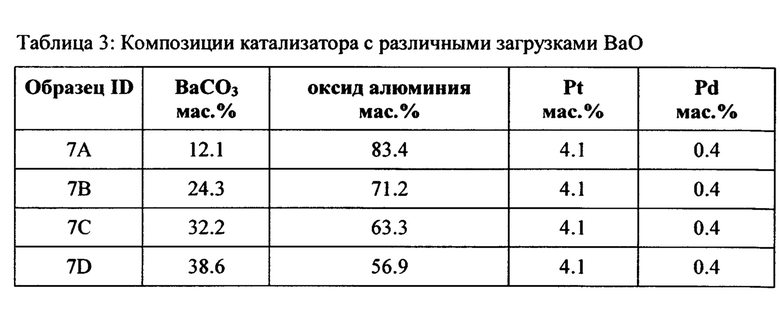

Пример 7 - Получение катализаторов с различными загрузками ВаО

Были получены различные катализаторы, содержащие оксид алюминия, карбонат бария, платину и палладий при концентрациях, перечисленных в таблице 3, в расчете на прокаленную массу катализатора. Pd в форме нитрата палладия и Pt в форме раствора амина платины вводили на BaCO3/γ-Аl2О3 с помощью обычных методик пропитки по влагоемкости. Этот катализатор наносили на носитель монолитную проточную подложку, имеющую плотность ячеек 900 клеток на квадратный дюйм (cpsi) и толщину стенки 2,5 мил. Общая загрузка тонкого покрытия после прокаливания при 550°С в течение одного часа на воздухе составляла около 1,7 г/дюйм3.

Катализаторы с образцами 7А, 7В, 7С и 7D образцов протестировали при тех же условиях, как описано в примере 6, чтобы продемонстрировать влияние загрузки ВаО на эффективность накапливание NOx и активность образования NH3.

На Фиг. 10А и 10В представлены концентрации NOx в режиме работы на обедненной смеси и концентрации NH3 в режиме работы на богатой смеси примера 7A-7D, протестированных после старения при 950°С в течение 40 часов. На Фиг. 10А показано, что выходные концентрации NOx уменьшаются с увеличением загрузки ВаО от 10 до 25%, что указывает на то, что более высокая загрузка ВаО обеспечивает более высокую эффективность накапливания NOx. Дальнейшее увеличение загрузки ВаО до 30% не принесло пользы. На Фиг. 10В показаны увеличения концентрации NH3 при увеличении загрузки ВаО от 10 до 25%, что указывает на то, что более высокая эффективность накапливания NOx, обусловленная более высокой загрузкой ВаО, увеличивает образование NH3. Дальнейшее увеличение загрузки ВаО до 30% не принесло пользы.

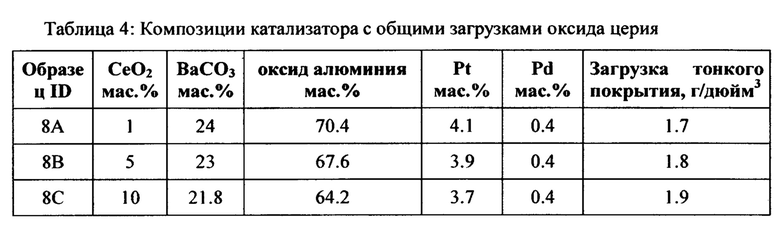

Сравнительный пример 8 - Получение катализатора, содержащего оксид церия

Катализатор содержит оксид церия, оксид алюминия, карбонат бария, платину и палладий при концентрациях, перечисленных в таблице 4, в расчете на прокаленную массу катализатора. Pd в форме нитрата палладия и Pt в форме раствора амина платины вводили на BaCO3/γ-Аl2О3 с помощью обычных методик пропитки по влагоемкости. Этот катализатор наносили на носитель проточную монолитную подложку, имеющую плотность ячеек 900 клеток на квадратный дюйм (cpsi) и толщину стенки 2,5 мил. Общая загрузка тонкого покрытия после прокаливания при 550°С в течение одного часа на воздухе была включена в таблицу 4.

Катализаторы с образцами ID 7В, 8А, 8В и 8С испытывали при тех же условиях, что и в примере 6, чтобы продемонстрировать отрицательное воздействие оксида церии на активность образования NH3. На Фиг. 11 представлены концентрации NH3 на выходе из этих катализаторов, испытанные после старения при 950°С в течение 40 часов. Образец ID 8А, который содержит 1% оксида церия, не задерживал образование NH3 по сравнению с образцом 7В, который по существу свободен от оксида церия. Образцы ID 8В и 8С, содержащие 5 и 10% оксида церия, соответственно, замедлили образование NH3 во время перехода от работы на обедненной смеси к работе на обогащенной смеси.