Область техники, к которой относится изобретение

Настоящее изобретение относится к фильтру для отделения фильтрованием твердых частиц от выхлопного газа, выбрасываемого из двигателя внутреннего сгорания, работающего на бедных смесях. В частности, изобретение относится к усовершенствованию фильтра, содержащего пористую подложку, имеющую входные поверхности и выходные поверхности, при этом входные поверхности отделены от выходных поверхностей посредством пористой структуры, содержащей поры первого среднего размера пор.

Предшествующий уровень техники

Существуют проблемы относительно выбросов твердых частиц (РМ), обычно называемых сажей, из двигателей внутреннего сгорания, и особенно из дизельных двигателей в автомобильных вариантах применения, которые функционируют в населенных городских районах. Основные проблемы связаны с последствиями для здоровья человека, а с самых недавних пор с очень маленькими частицами, имеющими размеры в нанометровом диапазоне. Наночастицы размером около 100 нм часто называют накопительной формой, а очень мелкие частицы размером около 10 нм формой образования зародышей. При вдыхании наночастицы могут глубоко проникать в легкие и отсюда легко входить в кровоток, а оттуда поступать во все органы тела, где они могут вызывать различные проблемы. Имеются данные, что наночастицы могут перемещаться по нервным волокнам от обонятельных желез непосредственно в мозг животных. В связи с указанными проблемами максимальное количество выбросов твердых частиц из выхлопных труб легковых и большегрузных автомобилей с дизельным двигателем ограничено законодательством, которое уменьшило их за последние годы в соответствии с проблемой воздействия на окружающую среду. С недавних пор упомянутые ограничения на выбросы стали выражать в граммах и действующее ограничение для европейского легкового автомобиля, равное 5 мг/км (Евро-5), требует установки фильтров выхлопных газов для достижения столь низких уровней.

Фильтр твердых частиц выхлопа дизельных двигателей (DPF) изготовляли с использованием разнообразных материалов, включая металлокерамические, керамические или металлические волокна и т.д., при этом наиболее распространенным типом в действующем массовом производстве является фильтр с потоком через стенку, произведенный из пористого керамического материала, изготовленного в форме монолитной матрицы с множеством малых каналов, проходящих вдоль корпуса. Каналы в порядке чередования заглушают на одном из концов таким образом, что выхлопной газ вытесняется через стенки пористых керамических каналов, что препятствует прохождению через них большей части твердых частиц, так что в окружающую среду поступает только отфильтрованный газ. Керамические фильтры с потоком через стенку промышленного производства включают в себя фильтры, изготовленные из кордиерита, различных форм карбида кремния и титаната алюминия. Действительная форма и размеры фильтров, реально имеющихся на транспортных средствах, а также свойства, такие как толщина стенки канала и ее пористость и т.д., зависят от соответствующей области применения.

Усредненные размеры пор в стенках каналов керамического фильтра с потоком через стенку, через которые проходит газ, находятся, как правило, в диапазоне от 10 до 50 мкм, а обычно составляют около 20 мкм. В явном противоречии с этим, размер большинства твердых частиц, выбрасываемых из трубы высокоскоростного дизельного двигателя современного легкового автомобиля, заметно намного меньше, например, от 10 до 200 нм, поэтому они должны быть способны проходить через фильтр незамеченными, и это действительно то, что имеет место при прохождении выхлопного газа через чистый фильтр в первый раз. Однако определенная доля частиц РМ удерживается внутри пористой структуры стенок фильтра и это постепенно нарастает, пока поры не перекрываются сеткой из частиц РМ и затем данная РМ сетка создает возможность для легкого образования осадка твердых частиц на внутренних стенках каналов фильтра. Осадок твердых частиц является очень хорошей фильтровальной средой и его присутствие обеспечивает очень высокую эффективность фильтрования.

Необходимо периодически удалять с фильтра уловленные частицы РМ для предотвращения нарастания избыточного противодавления, которое является вредным для работы двигателя и может быть причиной недостаточной экономии топлива. Поэтому применительно к дизельному двигателю удержанные частицы РМ удаляют с фильтра сжиганием их в атмосфере воздуха в процессе, при осуществлении которого очень тщательно контролируют количество имеющегося в распоряжении воздуха и количество избыточного топлива, используемого для достижения высокой температуры, необходимой для воспламенения удержанных частиц РМ. К концу указанного процесса, который обычно называют регенерацией, удаление последних оставшихся на фильтре твердых частиц приводит к заметному снижению эффективности фильтрации и высвобождению выброса многих мелких частиц в окружающую среду. Таким образом, фильтры характеризуются низкой эффективностью фильтрации при первом использовании и впоследствии после каждого случая регенерации, а также в ходе последней части каждого процесса регенерации.

Ранее законодательные ограничения на выбросы твердых частиц действовали на основе массы и поэтому были смещены в сторону более крупных, более тяжелых частиц. В настоящее время вводят измерение числа частиц, которое в случае дизельных легковых автомобилей с 1-го сентября 2011 г. составляет 6,0×1011 для новых моделей (предельные значения Евро 5b) и то же самое для предельных значений Евро 6b (с даты выполнения, подлежащей утверждению), и это характеризуется смещением в сторону более мелких, экологически более опасных частиц. Для указанного изменения существует дополнительная практическая причина, вследствие которой масса разрешенных частиц была постепенно снижена и в настоящее время находится на уровне, где определение их взвешиванием очень малых масс является трудным на практике. С введением законодательства на число частиц очень важно сохранять эффективность фильтрации во все периоды времени - выбросы в ходе регенерации и непосредственно после нее могут представлять собой очень значительный вклад в то, что разрешено в общем и целом, и в результате имеющиеся в настоящее время системы очистки выхлопных газов дизельных двигателей фильтрацией, в частности, являются недостаточными для удовлетворения новых законодательных требований.

Существует проблема, относящаяся к фильтрам для бензиновых двигателей с искровым зажиганием, которые работают при гораздо более высоких температурах, чем температуры, преобладающие в выхлопном газе дизельных двигателей, и особенно двигателей дизельных легковых автомобилей. Бензиновые двигатели с прямым впрыском особенно способствуют формированию относительно высоких концентраций твердых частиц выхлопного газа. В данных условиях температура может быть настолько высокой, что твердые частицы сжигаются вскоре после их удерживания на фильтре, поэтому на нем никогда не образуется значительного количества осадка твердых частиц и никогда не достигается высокая эффективность фильтрации.

Известно активирование фильтров введением катализатора для конкретных вариантов применения. Например, в патенте США 4477417 (полное содержание которого включено в настоящий документ ссылкой) раскрыт катализатор для снижения температуры воспламенения дизельной сажи.

Следовательно, существует основное требование к способам для повышения эффективности фильтрующей способности фильтров без возникновения дополнительного противодавления, приложенного к системе фильтрации.

В европейском патенте ЕР 2158956 (все содержание которого включено в настоящий документ ссылкой) раскрыт сотовидный фильтр проточного типа с потоком через стенку, при этом поверхностный слой предусмотрен на разделительной перегородке только со стороны впуска или на разделительной перегородке и со стороны впуска, и со стороны выпуска. В документе конкретно раскрыты два варианта выполнения сотовидного фильтра и пять способов изготовления сотовидного фильтра. Поверхностный слой в первом или втором сотовидном фильтре предпочтительно несет в себе мелкодисперсные частицы одного из металлов, платины и палладия, или обоих, и удовлетворяет следующим условиям: (1) максимальный диаметр пор поверхностного слоя равен усредненному диаметру пор материала основы разделительной перегородки или меньше него, а пористость поверхностного слоя больше пористости материала основы разделительной перегородки; (2) поверхностный слой имеет максимальный диаметр пор, равный 0,3 мкм или больше и меньше 20 мкм, а пористость, равную 60% или больше и меньше 95% (методом измерения является ртутная порозиметрия); (3) толщина L1 поверхностного слоя составляет 0,5% или больше и меньше 30% толщины L2 разделительных перегородок; (4) масса поверхностного слоя, отнесенная к площади фильтрации, составляет 0,01 мг/см2 или больше и меньше 6 мг/см2; и (5) материал основы разделительной перегородки имеет усредненный диаметр пор, равный 10 мкм или больше и меньше 60 мкм, а пористость, равную 40% или больше и меньше 65%. Пять способов изготовления сотовидного фильтра включают в себя приготовление суспензии, содержащей, по меньшей мере, один волокнистый материал, и нанесение суспензии на подложку сотовидного фильтра способом распыления с использованием, например, игольчатого распылителя.

В техническом докладе 2008-01-0621 Общества инженеров автомобильной промышленности (SAE) на Всемирном конгрессе-2008, состоявшемся в Детройте, Мичиган, 14-17 апреля 2008 г., представленном авторами европейского патента EP 2158956, описано использование поверхностного слоя из материала на основе CeO2 с размером частиц 300 нм на изготовленном из карбида кремния фильтре твердых частиц выхлопа дизельного двигателя при наполнении 15 г/л (без драгоценного металла).

Краткая сущность изобретения

Авторы настоящей заявки исследовали нанесение покрытия на не активированные введением катализатора фильтры, имеющие поверхностный слой, раскрытый в европейском патенте ЕР 2158956, и обнаружили, что они являются неудовлетворительными: стандартные композиции для washcoat-покрытия (т.е. покрытия из пористого оксида для увеличения площади поверхности носителя) для нанесения покрытия на активированные введением катализатора сажевые фильтры обеспечивают получение фильтра с покрытием, который при использовании обусловливает возникновение избыточного противодавления; композиции на основе золя были менее долговечными, а введение металла платиновой группы в более высоких количествах было недоступно вследствие трудностей химического осаждения металла.

К настоящему времени авторы изобретения весьма неожиданно обнаружили, что при осаждении дисперсного тугоплавкого материала в форме аэрозоля на входные поверхности фильтра с образованием на нем мостиковой сетки, полученный фильтр может улавливать то же количество твердых частиц из выхлопного газа двигателя внутреннего сгорания при более низком противодавлении, по сравнению с традиционным фильтром, в котором washcoat-покрытие, проникает в пористую структуру фильтра.

Согласно одному из аспектов изобретение относится к способу изготовления фильтра для отделения фильтрованием твердых частиц от выхлопного газа, выбрасываемого из двигателя внутреннего сгорания, предпочтительно, дизельного двигателя, работающего на бедных смесях, или двигателя с впрыском топливного газа, при этом фильтр содержит пористую подложку, имеющую входные поверхности и выходные поверхности, в которой входные поверхности отделены от выходных поверхностей пористой структурой, содержащей поры первого среднего размера пор, причем входные поверхности содержат мостиковую сетку, содержащую взаимосвязанные частицы тугоплавкого материала над порами пористой структуры, при этом способ включает стадию контактирования входных поверхностей подложки фильтра с аэрозолем, содержащим тугоплавкий материал в форме сухого порошка.

Краткое описание чертежей

Изобретение можно понять более полно со ссылкой на сопроводительные чертежи, в которых:

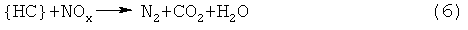

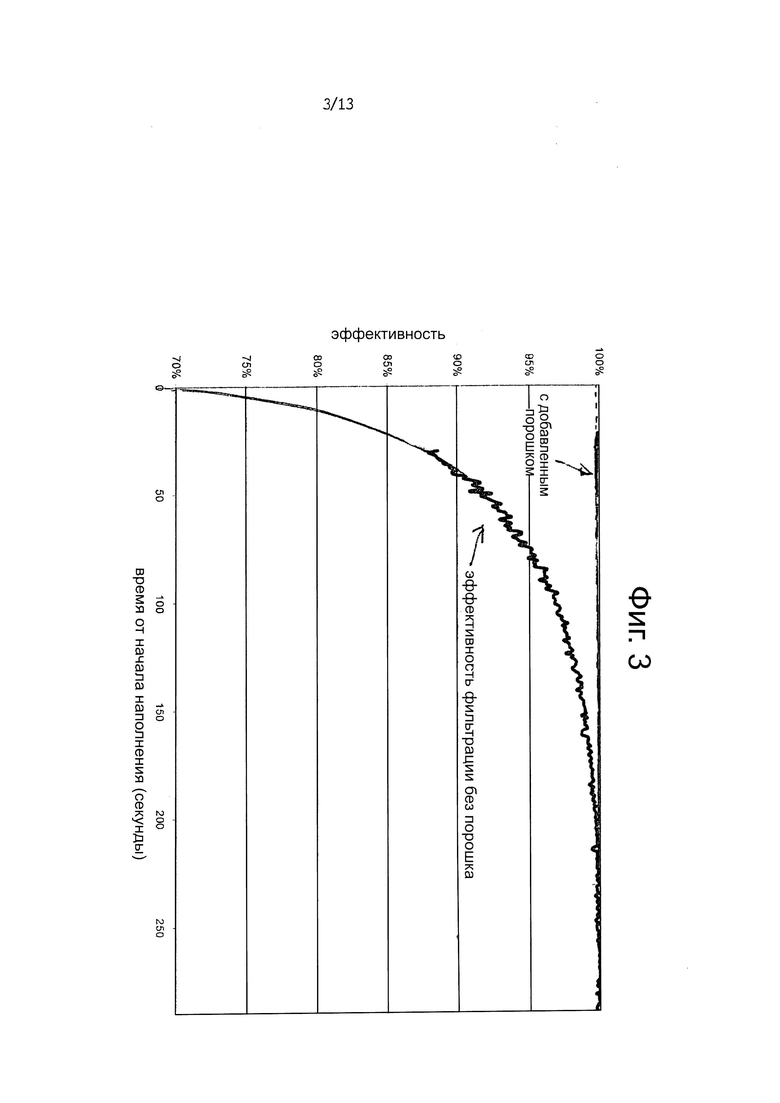

фигура 1 представляет собой график, отображающий зависимость эффективности фильтрации от времени для содержащего катализатор фильтра предшествующего уровня техники (сравнительного);

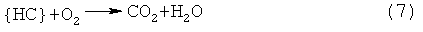

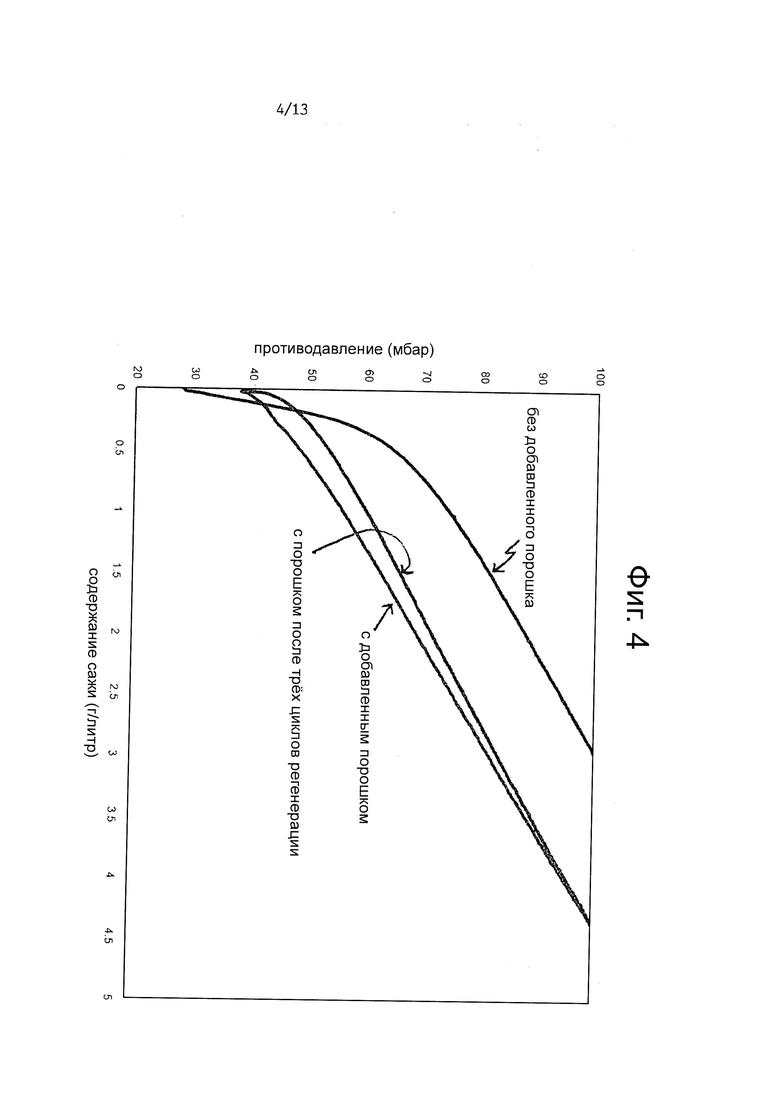

фигура 2 является графиком, представляющим зависимость противодавления от наполнения сажей для того же содержащего катализатор фильтра предшествующего уровня техники (сравнительного);

фигура 3, как и фигура 1, также включает в себя графическую зависимость эффективности фильтрации от времени того же содержащего катализатор фильтра предшествующего уровня техники (сравнительного), который, кроме того, теперь имеет в своем составе мостиковую сетку из порошка тугоплавкого материала согласно изобретению;

фигура 4, как и фигура 2, также включает в себя графическую зависимость противодавления от наполнения сажей содержащего катализатор фильтра предшествующего уровня техники (сравнительного), который, кроме того, содержит теперь в своем составе мостиковую сетку из порошка тугоплавкого материала согласно изобретению, после нескольких циклов наполнения/регенерации фильтра;

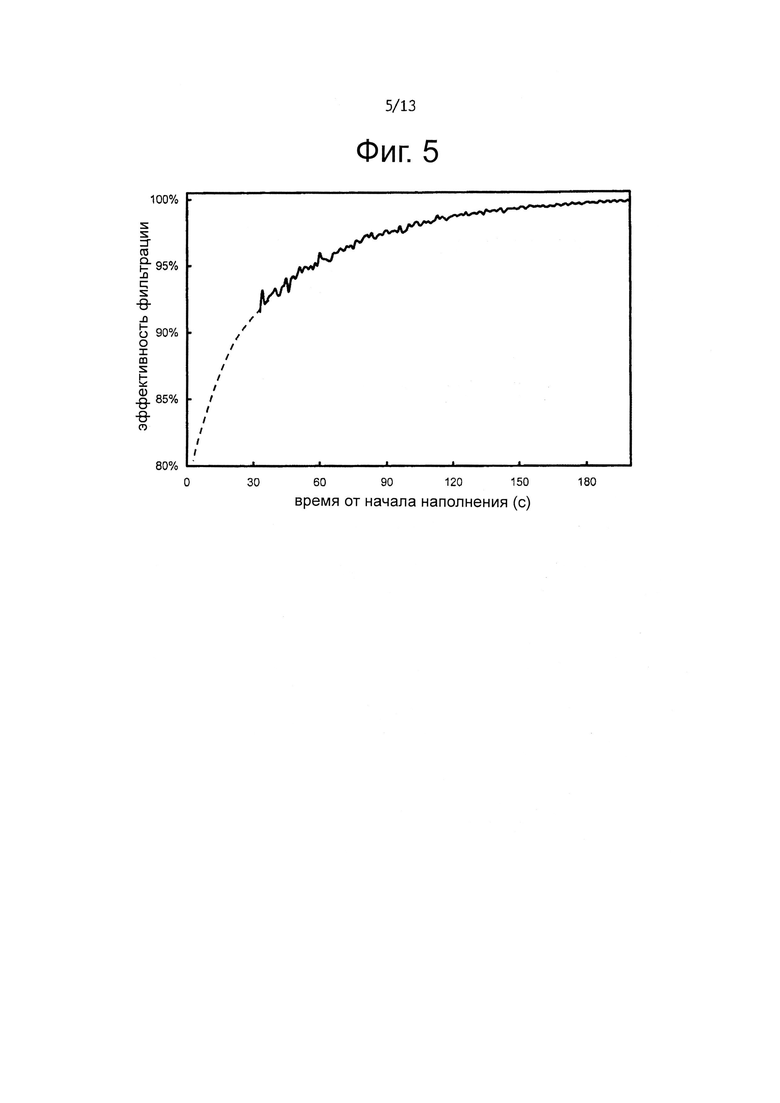

фигура 5 представляет собой график, отображающий графическую зависимость эффективности фильтрации от времени для стандартного содержащего катализатор SCR фильтра (предшествующего уровня техники);

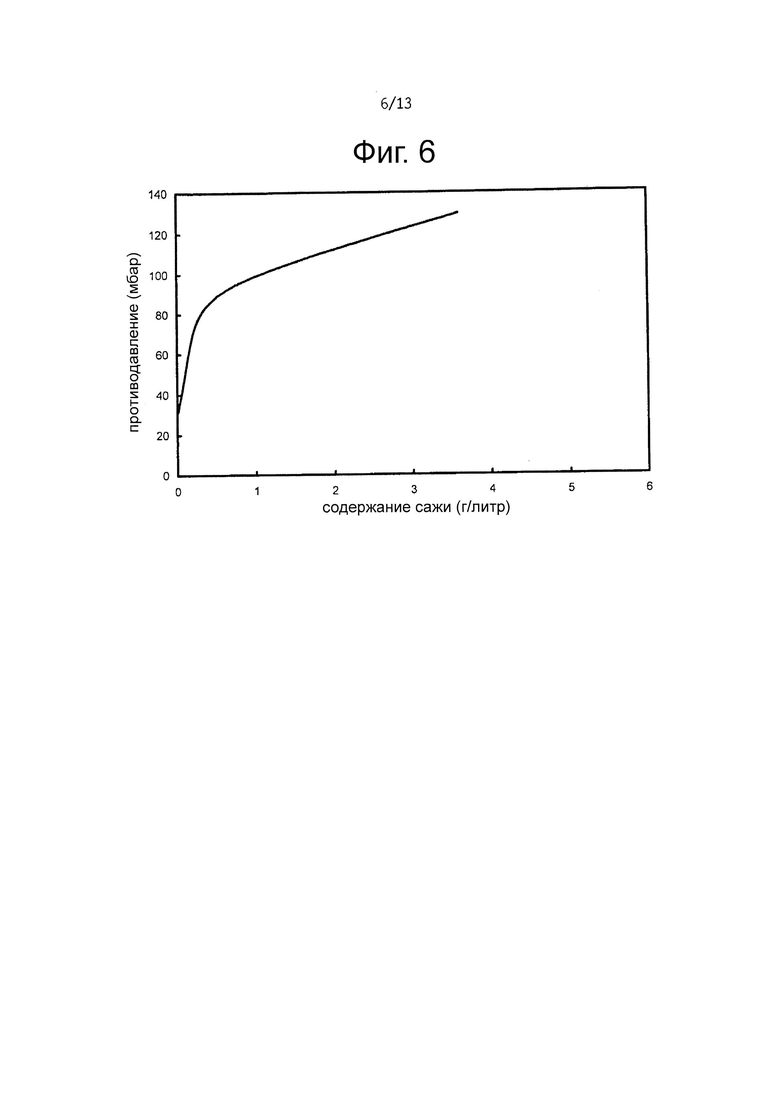

фигура 6 является графиком, показывающим графическую зависимость противодавления от наполнения сажей для стандартного содержащего катализатор SCR фильтра (предшествующего уровня техники);

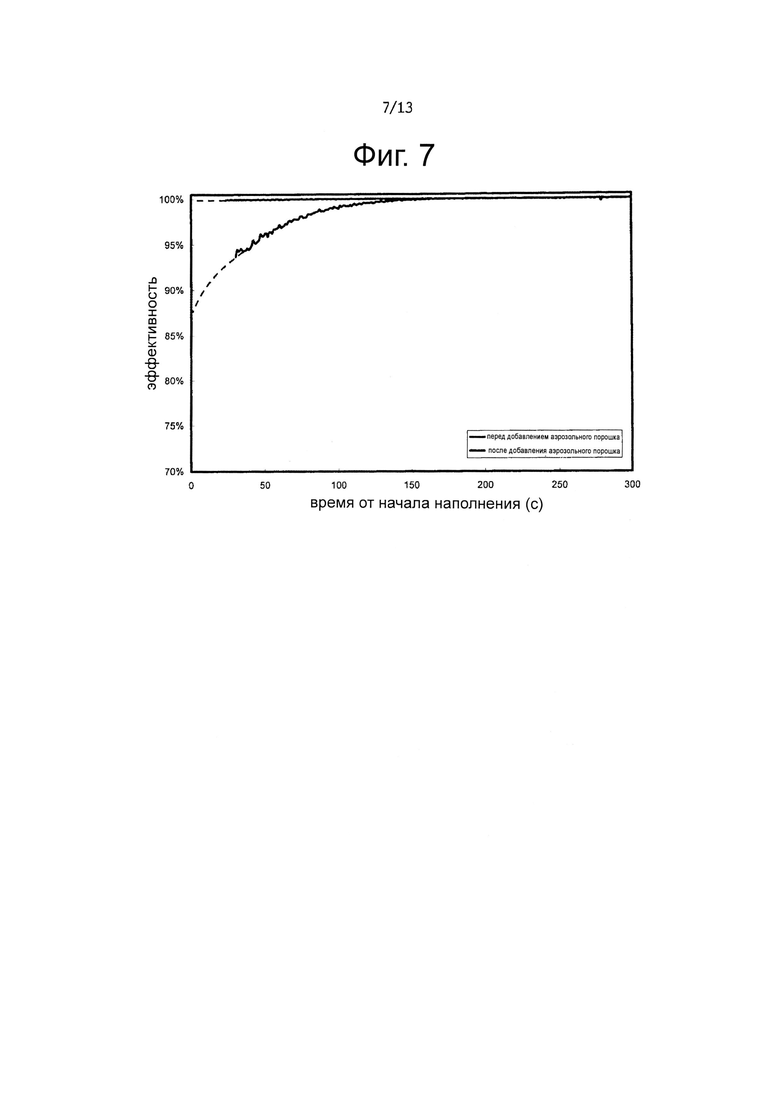

фигура 7 представляет собой график, на котором приведено сравнение эффективности фильтрации содержащего катализатор SCR фильтра предшествующего уровня техники, показанной на фигуре 5, с характеристиками того же фильтра предшествующего уровня техники, содержащего сухой порошок тугоплавкого материала на входных поверхностях согласно настоящему изобретению;

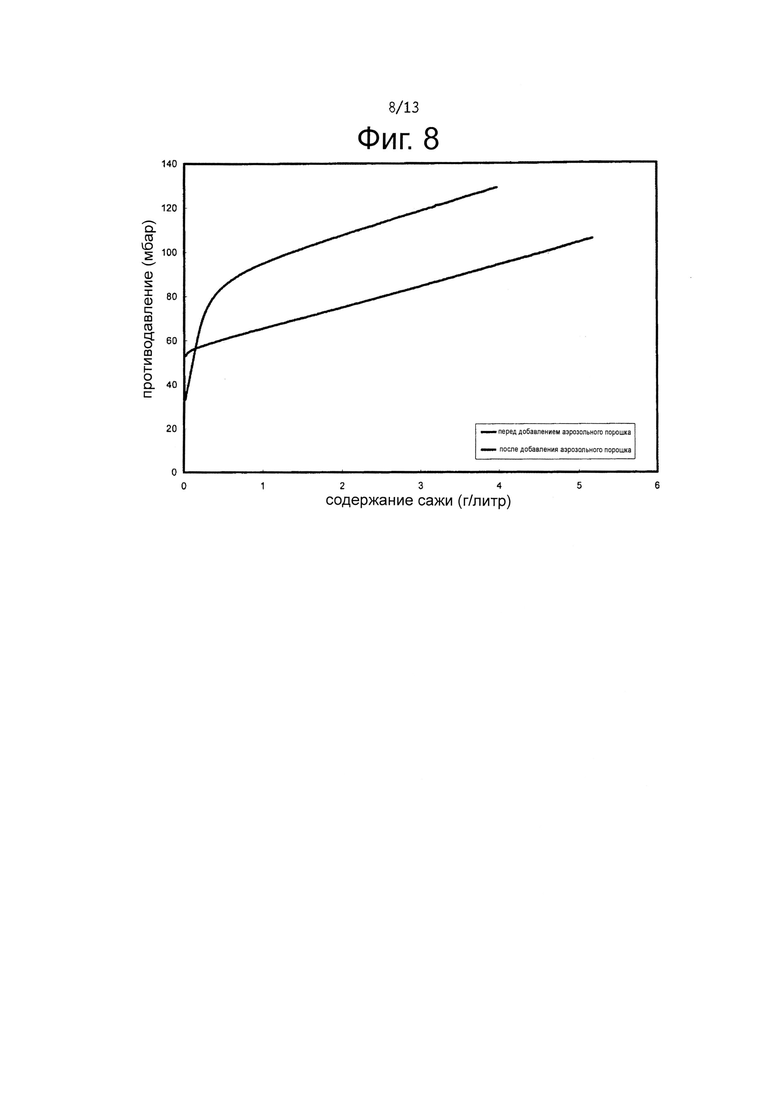

фигура 8 является графиком, на котором дано сравнение противодавления в зависимости от наполнения сажей содержащего катализатор SCR фильтра предшествующего уровня техники, показанного на фигуре 6, с характеристиками того же фильтра предшествующего уровня техники, содержащего сухой порошок тугоплавкого материала на входных поверхностях согласно изобретению;

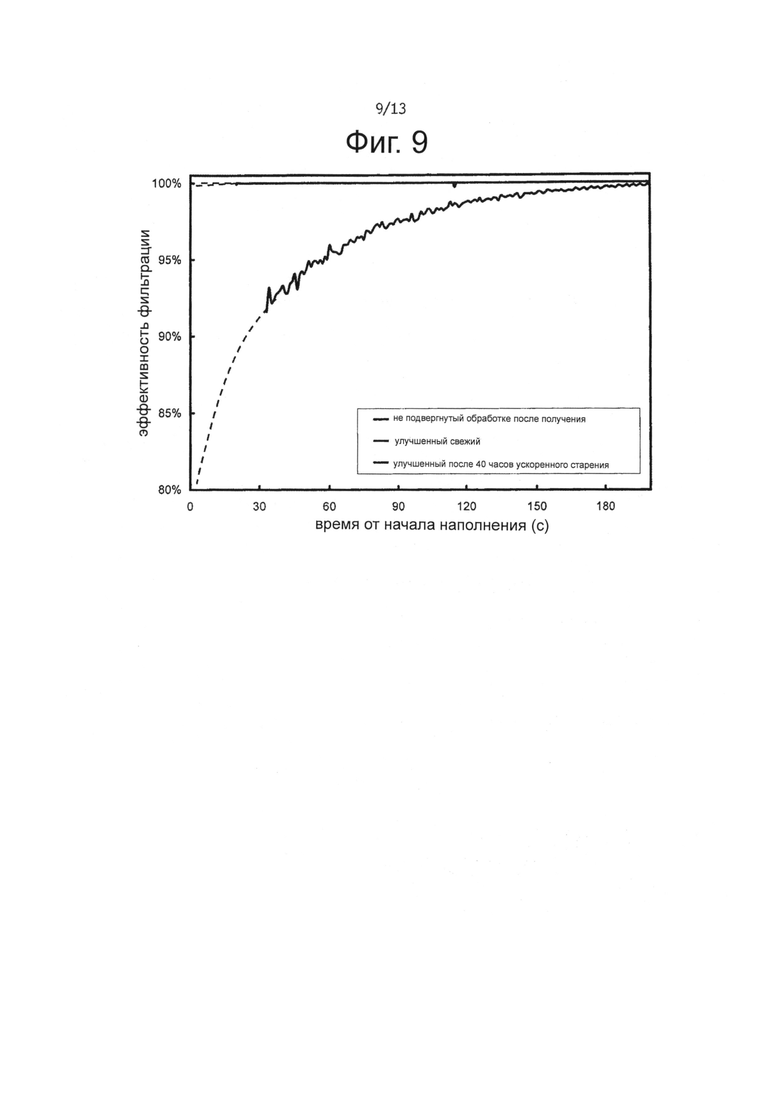

фигура 9 представляет собой график, на котором приведено сравнение эффективности фильтрации содержащего катализатор SCR фильтра предшествующего уровня техники, показанной на фигуре 7, с тем же фильтром предшествующего уровня техники, содержащим сухой порошок тугоплавкого материала на входных поверхностях согласно настоящему изобретению, как до старения двигателя, так и после него;

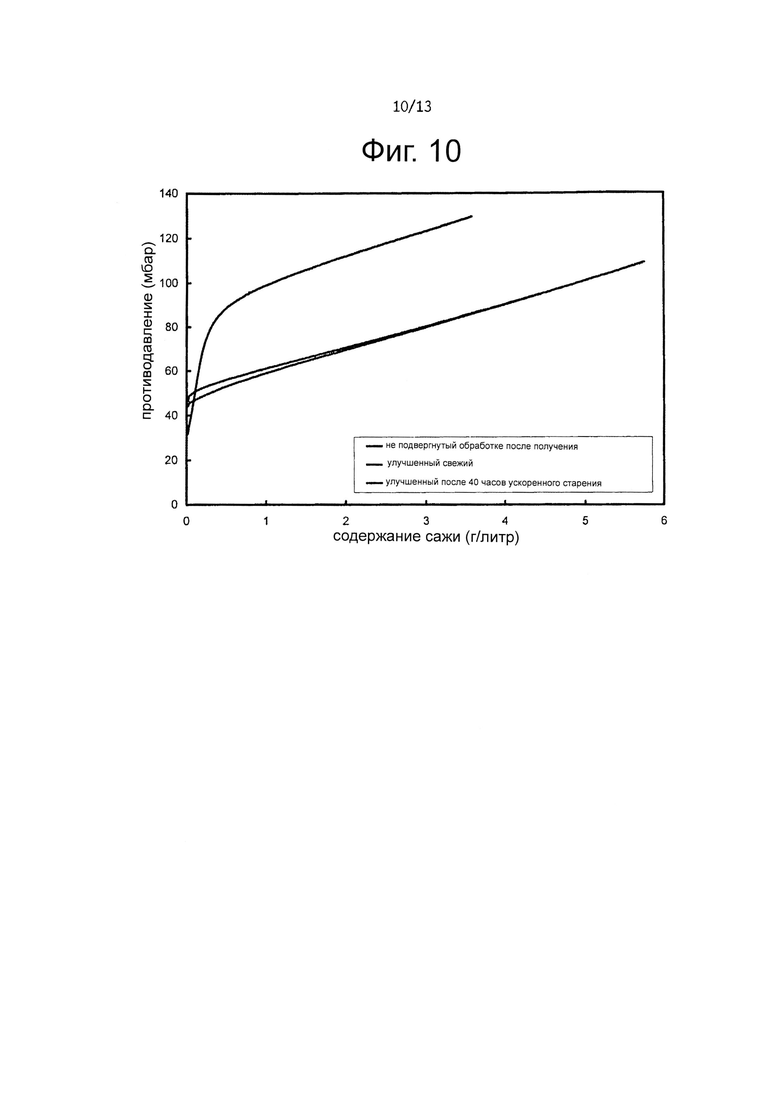

фигура 10 является графиком, на котором дано сравнение противодавления в зависимости от наполнения сажей содержащего катализатор SCR фильтра предшествующего уровня техники, показанного на фигуре 8, с показателями того же фильтра предшествующего уровня техники, содержащего сухой порошок тугоплавкого материала на входных поверхностях согласно изобретению, как до старения двигателя, так и после него;

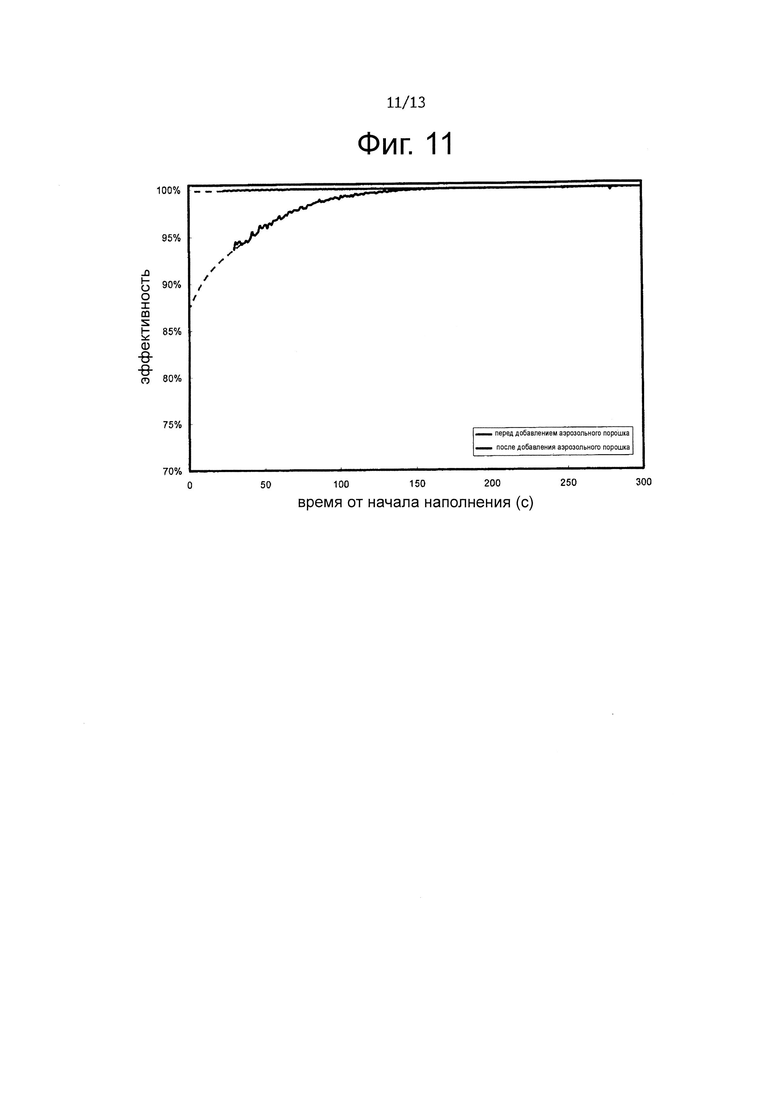

фигура 11 представляет собой график, на котором приведено сравнение эффективности фильтрации содержащего катализатор SCR фильтра предшествующего уровня техники с тем же самым фильтром предшествующего уровня техники, включающим сухой порошок тугоплавкого материала, содержащим катализатор, на входных поверхностях согласно настоящему изобретению;

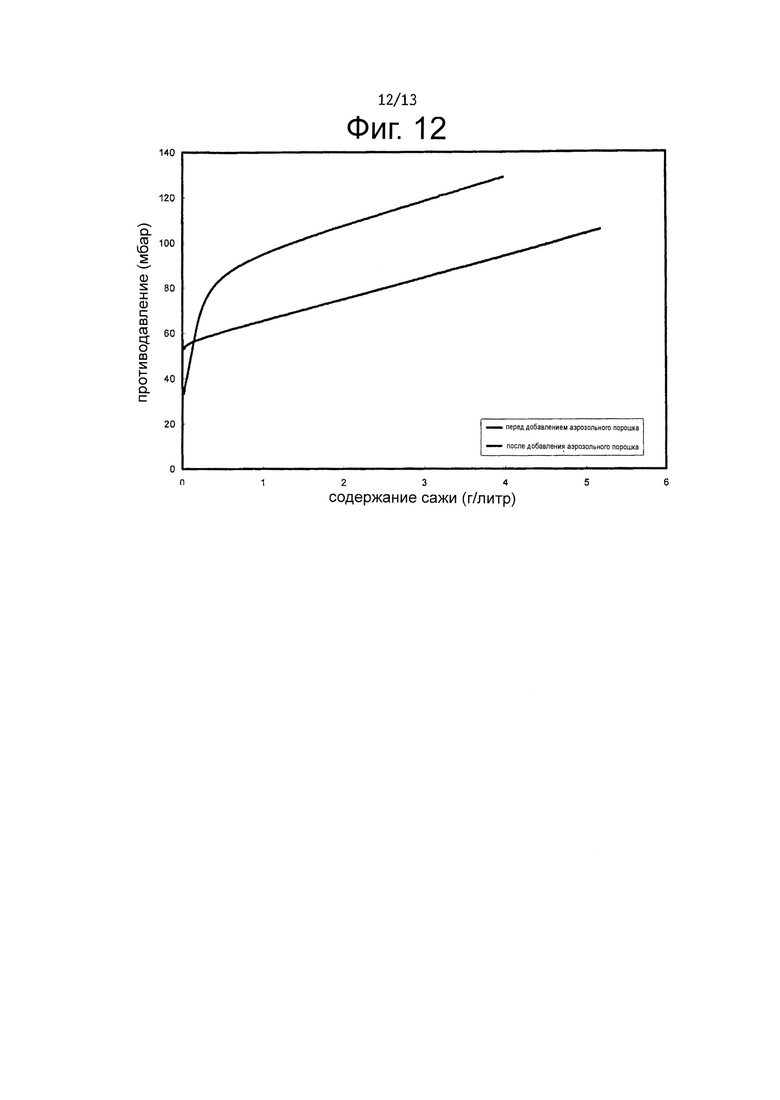

фигура 12 является графиком, на котором дано сравнение противодавления в зависимости от наполнения сажей содержащего катализатор SCR фильтра предшествующего уровня техники с тем же фильтром предшествующего уровня техники, включающим сухой порошок тугоплавкого материала, содержащим катализатор, на входных поверхностях согласно изобретению; и

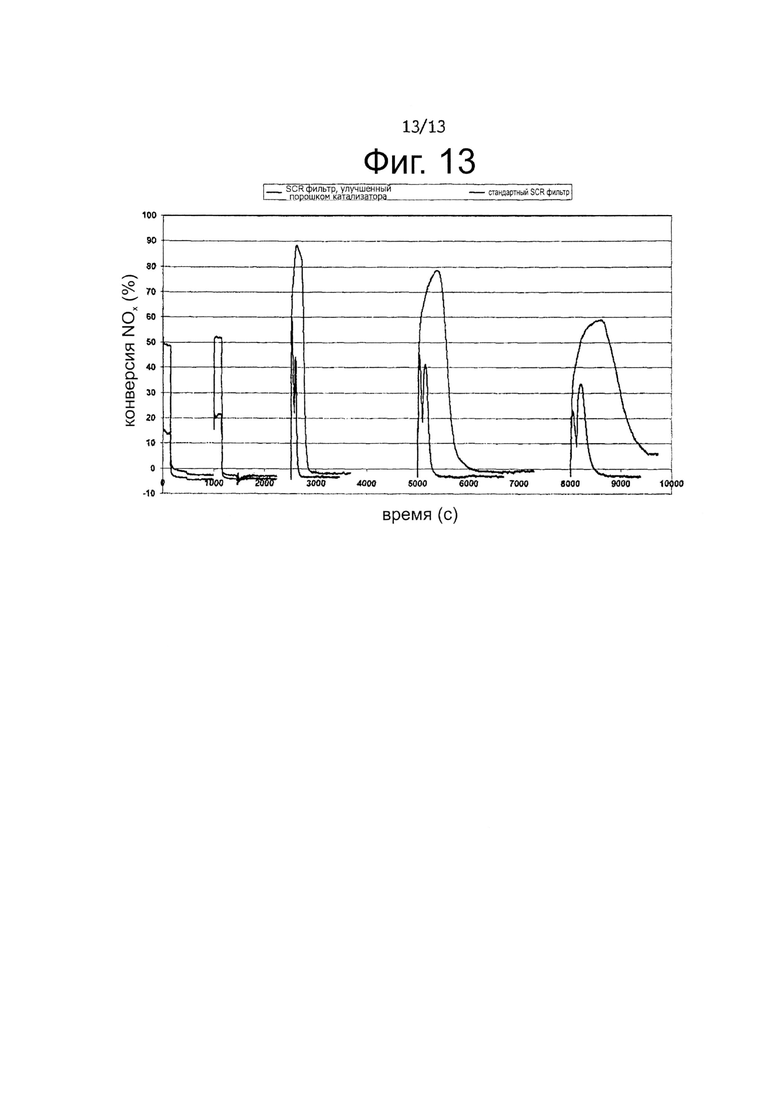

фигура 13 представляет собой график сравнения повышения конверсии NOx при добавлении содержащего катализатор тугоплавкого материала на содержащий катализатор SCR фильтр предшествующего уровня техники и без такого добавления.

Подробное раскрытие изобретения

Настоящее изобретение относится к способам улучшения эффективности фильтрации фильтров, а особенно фильтров с потоком через стенку во всех условиях при снижении противодавления, когда фильтр содержит данное количество уловленных твердых частиц. Фильтр может быть фильтром «в чистом виде» или фильтром с привнесенной каталитической функциональностью, такой как активность в окислении, улавливании NOx или селективном каталитическом восстановлении. Авторы обнаружили, что введение небольшого количества тонкоизмельченного надлежащим образом неорганического тугоплавкого материала в форме тонкодисперсного сухого аэрозоля во входную сторону фильтра с потоком через стенку может приводить к улучшению показателей фильтрации во всех рабочих условиях, а также обеспечивает получение важного положительного эффекта понижения противодавления при данных наполнениях твердыми частицами в рабочих условиях, имеющихся в вариантах применения для выхлопного газа дизельного и бензинового двигателя.

Полагают, что важными переменными для реализации механизма способа действия добавленного неорганического материала являются следующие свойства неорганического материала:

1. Он может иметь подходящий малый размер частиц (меньше 10 мкм, а предпочтительно от 0,2 до 5,0 мкм), поэтому его можно наносить на входную сторону фильтра в виде аэрозоля в потоке газа, предпочтительно воздуха;

2. Размер его частиц может быть таким, что он практически не входит в поры стенок фильтра и образует над ними мостиковую сетку. Действующий оптимальный средний размер зависит от характеристик рассматриваемого фильтра. На практике авторы заявки обнаружили, что размер может быть больше 0,2 мкм при использовании фильтров со средними диаметрами пор около 15,0-20,0 мкм;

3. Данная мостиковая структура над порами может быть пористой, такой, чтобы позволять газу протекать через них и способствовать росту осадка твердых отложений при воздействии выхлопного газа. Если выражать пористость через насыпную плотность, порошки, которые проявляют хорошие эксплуатационные свойства, до введения их в виде аэрозоля имеют насыпные массы в диапазоне 0,1-0,6 г/см3;

4. Данный неорганический материал является достаточно тугоплавким, чтобы противостоять высоким температурам, таким как температуры, имеющие место на практике в ходе регенерации в дизельных двигателях и эпизодов пропуска зажигания в бензиновых двигателях. Как правило, они должны иметь температуру плавления (температуру размягчения) выше 1000°C; и

5. Текстура поверхности может быть такой, что частицы проявляют склонность к взаимному связыванию и нелегко удаляются с фильтра. Указанное свойство частично отражается в низкой насыпной массе, упоминаемой ниже.

Мостиковая сетка для использования в настоящем изобретении отличается от традиционного washcoat-покрытия, нанесенного на монолит подложки. В традиционном washcoat-покрытии указанное покрытие представляет собой осаждающиеся дискретные частицы, и пустое пространство в указанном покрытии определяется, в числе прочего, упаковкой частиц. В мостиковой сетке настоящего изобретения пустое пространство формируется посредством взаимосвязанности частиц, которые взаимодействуют с образованием мостиковой сетки.

Обоснованно, что размер пор материала фильтра и размер частиц неорганического материала адаптируют для достижения оптимальных характеристик. Таким образом, размер частиц конкретного неорганического материала, который обеспечивает получение очень хороших результатов на одном типе фильтра, мог бы быть совершенно нецелесообразным для использования в фильтре с более крупнопористой структурой. Материалы, демонстрирующие хорошие показатели, обладают аэродинамическими свойствами, которые способствуют легкому образованию аэрозоля и, как правило, имеют насыпные массы меньше 1 г/см3, а обычно в диапазоне от 0,05 до 0,5 г/см3, и предпочтительно в диапазоне от 0,1 до 0,4 г/см3, при этом упомянутую насыпную массу измеряют в условиях, подходящих для нанесения аэрозоля и/или нанесения на фильтр. Низкая насыпная масса показывает, что частицы материала обладают склонностью связываться вместе, свойством, необходимым при образовании перекрытий над устьями пор в стенках фильтра. Количество материала, добавляемого к фильтру 5,66 дюйма (14,4 см) в диаметре и 7 дюймов (17,8 см) длиной обычно составляет от 2 до 100 г, а предпочтительно от 5 до 50 г, и пропорциональные количества для различных размеров фильтра.

В вариантах осуществления изобретения тугоплавкий материал может быть на основе оксида, выбранного из группы, состоящей из оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия, оксида хрома, оксида магния, оксида кальция, диоксида титана и смешанных оксидов из любых двух или более из них. В качестве альтернативы или в дополнение к этому, тугоплавкий материал может содержать молекулярное сито. Молекулярное сито может быть силикатным цеолитом, алюмосиликатным цеолитом, металлзамещенным алюмосиликатным цеолитом или нецеолитным молекулярным ситом. При использовании нецеолитного молекулярного сита определенное или каждое нецеолитное молекулярное сито может быть материалом АlРО, MeAlPO, SAPO или MeAPSO. Особенно предпочтительными являются молекулярные сита со структурой СНА, такие как SAPO-34 или SSZ-13.

Основные преимущества настоящего изобретения включают в себя фильтры, содержащие катализатор в стенках фильтра, которые можно обрабатывать после того, как они были активированы введением катализатора и поэтому не мешают процессу введения катализатора в поры стенок фильтра. Кроме того, не требуется никакой процедуры высокотемпературной обработки, которая могла бы быть вредной для катализатора. Альтернативные процедуры, при помощи которых обрабатывают фильтр до стадии введения катализатора, могут серьезно осложнять нанесение катализатора и очень мешают осуществлению этого.

Соответственно, в предпочтительных вариантах осуществления изобретения подложка фильтра содержит каталитическую композицию (известную как washcoat-покрытие), которая проникает в пористую структуру фильтра.

Washcoat-покрытие для использования в фильтре изобретения представляет собой каталитический слой, и в вариантах осуществления выбран из группы, состоящей из ловушки для углеводородов, тройного каталитического нейтрализатора (TWC), абсорбера NOx, катализатора окисления, катализатора селективного каталитического восстановления (SCR), катализатора очистки от NOx при работе на бедных смесях и сочетаний из любых двух или более из них. Например, в конкретных вариантах осуществления входные поверхности покрыты слоем нейтрализатора TWC, или композицией абсорбера NOx, а выходные поверхности покрыты слоем катализатора SCR. При данной компоновке периодическая работа двигателя на богатой смеси, например, для регенерации адсорбционной способности по NOx абсорбера NOx, может приводить к образованию аммиака in situ на нейтрализаторе TWC или в абсорбере NOx для использования в восстановлении NOx на катализаторе SCR, находящемся на выходных поверхностях. Аналогичным образом, катализатор окисления может включать в себя функции ловушки для углеводородов. В одном из вариантов осуществления на входные поверхности не нанесено покрытие из катализатора SCR.

Каталитический слой (washcoat-покрытие), такой как нейтрализатор TWC, абсорбер NOx, катализатор окисления, ловушка для углеводородов и катализатор очистки от NOx при работе на бедных смесях, может содержать один или несколько металлов платиновой группы, конкретно, металлов, выбранных из группы, состоящей из платины, палладия и родия.

Нейтрализаторы TWC предназначены для катализирования трех одновременно протекающих реакций: (i) окисления оксида углерода до диоксида углерода, (ii) окисления не сгоревших углеводородов до диоксида углерода и воды; и (iii) восстановления оксидов азота до азота и кислорода. Три упомянутые реакции протекают наиболее эффективно, когда нейтрализатор TWC получает выхлоп из двигателя, работающего на топливной смеси стехиометрического состава или близкой к ней. Как хорошо известно в данной области техники, на количество оксида углерода (CO), не сгоревших углеводородов (HC) и оксидов азота (NOx), выбрасываемых при сгорании бензинового топлива в двигателе внутреннего сгорания с принудительным воспламенением (например, с искровым зажиганием), главным образом влияет отношение воздуха к топливу в цилиндре сгорания. Выхлопной газ, имеющий стехиометрически сбалансированный состав, представляет собой газ, в котором концентрации окисляющих (NOx и O2) и восстанавливающих (НС и CO) газов практически совпадают. Отношение воздуха к топливу, которое приводит к получению выхлопного газа стехиометрически сбалансированного состава, обычно представляют как 14,7:1.

В выхлопном газе стехиометрически сбалансированного состава должно быть теоретически возможным достижение полного превращения O2, NOx, CO и HC в CO2, H2O и N2, в этом и заключается функциональное назначение тройного каталитического нейтрализатора. Следовательно, в идеальном случае двигатель следует эксплуатировать таким образом, чтобы отношение воздуха к топливу в горючей смеси обеспечивало получение выхлопного газа стехиометрически сбалансированного состава.

Способ описания равновесия состава между окисляющими и восстанавливающими газовыми компонентами выхлопного газа заключается в определении величины лямбда (X) выхлопного газа, которую можно оценить согласно выражению (1) следующим образом:

действующее отношение воздуха к топливу в двигателе/стехиометрическое отношение воздуха к топливу в двигателе, (1)

в котором величина лямбда, равная 1, представляет стехиометрически сбалансированный (или стехиометрический) состав выхлопного газа; в котором величина лямбда >1 показывает избыток O2 и NOx и состав описывается как «бедный»; и в котором величина лямбда >1 представляет избыток HC и CO и состав описывается как «богатый». В данной области техники также принято называть отношение воздуха к топливу, при котором работает двигатель, «стехиометрическим», «бедным» или «богатым», в зависимости от состава выхлопного газа, к получению которого приводит данное отношение воздуха к топливу: отсюда, бензиновый двигатель, эксплуатируемый на стехиометрической смеси, или бензиновый двигатель, работающий на бедной смеси.

Следует отметить, что восстановление NOx до N2 с использованием нейтрализатора TWC является менее эффективным, когда состав выхлопного газа является бедным по сравнению со стехиометрическим. Равным образом, нейтрализатор TWC в меньшей степени способен окислять CO и HC при богатом составе выхлопного газа. Следовательно, задача заключается в поддержании состава выхлопного газа, поступающего на нейтрализатор TWC, как можно более близким к стехиометрическому.

Несомненно, когда двигатель находится в стационарном состоянии, относительно легко гарантировать, что отношение воздуха к топливу является стехиометрическим. Однако когда двигатель используют для приведения в движение транспортного средства, количество необходимого топлива временно изменяется в зависимости от требуемой нагрузки, подаваемой на двигатель водителем. Это делает особенно трудным регулирование отношения воздуха к топливу таким образом, чтобы стехиометрический выхлопной газ образовывался по трем направлениям превращения. На практике отношение воздуха к топливу регулируют при помощи блока управления двигателем, который получает информацию о составе выхлопного газа от датчика содержания кислорода в выхлопном газе, датчика (EGO) (или лямбда): отсюда так называемая замкнутая система обратной связи. Характерной чертой такой системы является то, что отношение воздуха к топливу колеблется (или отклоняется) между точкой слабого обогащения по сравнению со стехиометрической (или заданной контрольной) и точкой слабого обеднения, поскольку имеется запаздывание во времени, связанное с регулированием отношения воздуха к топливу. Указанное отклонение характеризуется амплитудой отношения воздуха к топливу и частотой отклика (Гц).

Активные компоненты типичного нейтрализатора TWC содержат один или оба из платины и палладия в комбинации с родием, или даже только палладий (без родия), нанесенные на оксид с большой площадью поверхности, и компонент для накопления кислорода.

Когда состав выхлопного газа является слабо обогащенным по сравнению с заданной точкой, имеется потребность в небольшом количестве кислорода для расходования не прореагировавших CO и HC, т.е. приближения реакции к стехиометрической. И наоборот, когда выхлопной газ поступает слабо обедненным, избыточный кислород необходимо израсходовать. Это было достигнуто разработкой компонента для накопления кислорода, который высвобождает или абсорбирует кислород в ходе отклонений. Наиболее часто используемым компонентом для накопления кислорода (OSC) в современных нейтрализаторах TWC является диоксид церия (CeO2) или смешанный оксид, содержащий церий, например, смешанный оксид Ce/Zr.

Абсорберы-катализаторы NOx (NAC) известны, например, из патента США №5473887 (который полностью включен в настоящий документ посредством ссылки) и предназначены для адсорбирования оксидов азота (NOx) из бедного выхлопного газа (лямбда >1) и десорбирования NOx при снижении концентрации кислорода в выхлопном газе. Десорбированные оксиды NOx могут быть восстановлены до N2 подходящим восстановителем, например, бензиновым топливом, активированным каталитическим компонентом, таким как родий, из самого указанного NAC или расположенного ниже по потоку от данного NAC. На практике регулирование концентрации кислорода можно периодически адаптировать к желаемому окислительно-восстановительному составу в ответ на вычисленную остаточную адсорбционную емкость NAC по NOx, например, более богатому, чем в нормальном режиме работы двигателя (но еще обедненному по сравнению со стехиометрическим составом или составом, при котором лямбда=1), стехиометрическому или обогащенному по сравнению со стехиометрическим (лямбда <1). Концентрацию кислорода можно регулировать рядом, способов, например, дросселированием, впрыском дополнительного углеводородного топлива в цилиндр двигателя, например, в течение такта выпуска, или впрыскиванием углеводородного топлива непосредственно в выхлопной газ после коллектора двигателя.

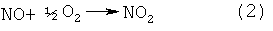

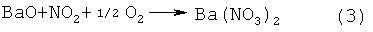

Типичная композиция NAC включает в себя компонент для каталитического окисления, такой как платина; значительное количество, т.е. существенно больше, чем требуется для использования в качестве промотора, такого как промотор нейтрализатора TWC, компонента накопления NOx, такого как барий; и катализатор восстановления, например, родий. Одним из механизмов, обычно приводимым для накопления NOx из бедного выхлопного газа в случае данной композиции, является следующий:

, и

, и

,

,

в котором по реакции (2) оксид азота реагирует с кислородом на активных окислительных центрах платины с образованием NO2. Реакция (3) включает в себя адсорбцию NO2 накопительным материалом в форме неорганического нитрата.

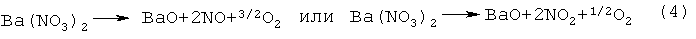

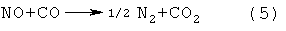

При пониженных концентрациях кислорода и/или повышенных температурах нитраты становятся термодинамически неустойчивыми и разлагаются, образуя NO или NO2 по реакции (4), приведенной ниже. В присутствии подходящего восстановителя указанные оксиды азота затем восстанавливаются оксидом углерода, водородом и углеводородами до N2, что может иметь место на катализаторе восстановления (смотрите реакцию (5)).

; и

; и

;

;

(Другие реакции включают в себя Ba(NO3)2+8Н2→ВаО+2NH3+5H2O, за которой следует NH3+NOx→N2+yH2O или 2NH3+2O2+СО→N2+3H2O+CO2 и т.д.).

В реакциях (2)-(5), приведенных выше, реакционноспособные соединения бария представлены в виде оксида. Однако, очевидно, что в присутствии воздуха большая часть бария находится в форме карбоната или, возможно, гидроксида. Специалист может адаптировать приведенные выше схемы реакций соответственно соединениям бария, отличным от оксида, и последовательности нанесения каталитических покрытий в потоке выхлопных газов.

Катализаторы окисления активируют окисление оксида углерода до диоксида углерода и не сгоревших углеводородов до диоксида углерода и воды. Типичные катализаторы окисления включают платину и/или палладий на носителе с большой площадью поверхности.

Ловушки для углеводородов, как правило, включают в себя молекулярные сита и их также можно активировать, например, металлом платиновой группы, таким как, платина или сочетание и платины, и палладия.

Катализаторы SCR могут быть выбраны из группы, состоящей, по меньшей мере, из одного из металлов Cu, Hf, La, Au, In, V, лантанидов и переходных металлов VIII группы, как, например, Fe, нанесенных на тугоплавкий оксид или молекулярное сито. Подходящие тугоплавкие оксиды включают в себя Al2O3, TiO2, CeO2, SiO2, ZrO2 и смешанные оксиды, содержащие два или больше из них. Нецеолитный катализатор может также иметь в своем составе оксид вольфрама, например, V2O5/WO3/TiO2.

Катализаторы очистки от NOx при работе на бедных смесях, иногда также называемые селективными катализаторами восстановления углеводородами (HC-SCR-катализаторами), катализаторами DeNOx или даже катализаторами неселективного каталитического восстановления, включают Pt/Al2O3, Cu- Pt-, Fe-, Co- или Ir-обменный ZSM-5, протонированные цеолиты, такие как H-ZSM-5 или цеолиты H-Y, перовскиты и Ag/Al2O3. При селективном каталитическом восстановлении (SCR) углеводородами (HC) HC реагируют скорее с NOx, чем с O2, с образованием азота, CO2 и воды по уравнению (6):

Конкурентная, неселективная реакция с кислородом представлена уравнением (7):

Следовательно, хорошие катализаторы HC-SCR являются более селективными для реакции (6), чем для реакции (7).

В конкретных вариантах осуществления изобретения washcoat-покрытие содержит, по меньшей мере, одно молекулярное сито, такое как алюмосиликатный цеолит или SAPO, для улавливания РМ, выделяемых двигателем с принудительным воспламенением. Например, по меньшей мере, одно молекулярное сито может быть мелкопористым, среднепористым или крупнопористым молекулярным ситом. Под «мелкопористым молекулярным ситом» в настоящем документе авторы подразумевают молекулярные сита с максимальным размером цикла, равным 8, как, например, СНА; под «среднепористым молекулярным ситом» в настоящем документе авторы подразумевают молекулярное сито с максимальным размером цикла, равным 10, как, например, ZSM-5; и под «крупнопористым молекулярным ситом» в настоящем документе авторы подразумевают молекулярное сито с максимальным размером цикла, равным 12, как, например, бета. Мелкопористые молекулярные сита являются потенциально предпочтительными для использования в катализаторах SCR - смотрите, например, публикацию WO 2008/132452 (документ в полном объеме включен в настоящее описание посредством ссылки).

Конкретные молекулярные сита для применения в настоящем изобретении выбраны из группы, состоящей из AEI, ZSM-5, ZSM-20, ERI, включая ZSM-34, морденит, феррьерит, BEA, включая бета, Y, СНА, LEV, включая Nu-3, МСМ-22 и EU-1.

В вариантах осуществления изобретения молекулярные сита могут быть неметаллизированными или металлизированными, по меньшей мере, одним металлом, выбранным из группы, состоящей из металлов групп IB, IIB, IIIA, IIIВ, VB, VIB, VIB и VIII периодической таблицы. В случае металлизации металл может быть выбран из группы, состоящей из Cr, Co, Cu, Fe, Hf, La, Ce, In, V, Mn, Ni, Zn, Ga и драгоценных металлов Ag, Au, Pt, Pd и Rh. Такие металлизированные молекулярные сита можно использовать в процессе для селективного катализирования восстановления оксидов азота с применением восстановителя в выхлопном газе, выделяемом двигателем с принудительным воспламенением. В настоящем документе термин «металлизированный» означает молекулярные сита, содержащие в своем составе один или несколько металлов, внедренных в каркас молекулярного сита, например, бета с Fe в каркасе и СНА с Cu в каркасе. Как упомянуто выше, если восстановителем является углеводород, процесс иногда называют «селективным каталитическим восстановлением углеводородами (НС-SCR)», «NOx-катализом при работе на бедных смесях» или «DeNOx-катализом», а конкретные металлы для данного применения включают Cu, Pt, Mn, Fe, Co, Ni, Zn, Ag, Ce, Ga. Углеводородный восстановитель можно также вводить в выхлопной газ при помощи методов управления работой двигателя, например, позднего дополнительного впрыска или раннего дополнительного впрыска (так называемый «подвпрыск»).

Если восстановитель является азотистым восстановителем (так называемое «NH3-SCR»), металлы, представляющие особый интерес, выбраны из группы, состоящей из Ce, Fe и Cu. Подходящие азотистые восстановители включают аммиак. Аммиак может образовываться in situ, например, в течение регенерации богатым газом устройства NAC, расположенного выше по потоку от фильтра, или при контактировании нейтрализатора TWC с производимым двигателем богатым выхлопным газом (смотрите упомянутые выше варианты, альтернативные реакциям (4) и (5)). В качестве альтернативы азотистый восстановитель или его предшественник можно впрыскивать непосредственно в выхлопной газ. Подходящие предшественники включают формиат аммония, мочевину и карбамат аммония. Разложение предшественника до аммиака, а также других побочных продуктов можно осуществлять гидротермальным или каталитическим гидролизом.

Способы нанесения покрытия на подложки пористых фильтров известны специалистам и включают, но не ограничиваются указанным, способ, раскрытый в публикации WO 99/47260, т.е. способ нанесения покрытия на монолитный носитель, включающий стадии (a) размещения емкостного приспособления на верхней части носителя, (b) дозированной подачи заданного количества жидкого компонента в упомянутое емкостное приспособление, либо в порядке (a), затем (b) или (b), затем (a); и (c) перепускания упомянутого жидкого компонента под действием давления или вакуума, по меньшей мере, на часть носителя, и удерживания практически всего указанного количества внутри носителя. Такие стадии способа можно повторять с другой стороны монолитного носителя после сушки первого покрытия с необязательным обжигом/прокалкой.

Дополнительные способы включают в себя способ, раскрытый в заявке на патент Великобритании №1000019.8, названной "Coating a Monolith Substrate With Catalyst Component", поданной 4 января 2010 г., т.е. способ нанесения покрытия на сотовидную монолитную подложку, имеющую в своем составе множество каналов с жидкостью, содержащей каталитический компонент, при этом способ включает в себя стадии: (i) закрепления сотовидной монолитной подложки практически вертикально; (п) введения заданного объема жидкости в подложку через открытые концы каналов на нижнем торце подложки; (Hi) плотного удерживания введенной жидкости внутри подложки; (iv) переворачивания подложки, содержащей удерживаемую жидкость; и (v) приложения вакуума для открытия концов каналов подложки на перевернутом, нижнем торце подложки с целью перепускания жидкости по каналам подложки. Вязкость washcoat-покрытия можно выбирать соответствующую. Размер частиц может быть выбран в соответствии со средним размером пор пористой структуры фильтра. Так, для фильтров с потоком через стенку, имеющим средний размер пор около 11 мкм, может быть желательным washcoat-покрытие, имеющее D50, равный 2,5 мкм, тогда как для фильтра с потоком через стенку, имеющего средний размер пор 22 мкм, может быть более подходящим D90, равный 5 мкм.

Наполнение washcoat-покрытия каталитической композиции, которая проникает в пористую структуру подложки фильтра, как правило, составляет меньше 2,5 г/дюйм3, как, например, <2,0 г/дюйм3, 1,5 г/дюйм3, <1,3 г/дюйм3, 1,2 г/дюйм3, 1,1 г/дюйм3, 1,0 г/дюйм3 или <0,8 г/дюйм3 и т.д.

В дополнительных предпочтительных вариантах мостиковая сетка содержит катализатор. Такой катализатор может быть выбран из группы, состоящей из нейтрализатора TWC, абсорбера NOx, катализатора окисления, ловушки для углеводородов и катализатора очистки от NOx при работе на бедных смесях, он может содержать один или несколько металлов платиновой группы, конкретно, металлов, выбранных из группы, состоящей из платины, палладия и родия. Конкретные варианты осуществления включают в себя и каталитическую композицию, которая проникает в пористую структуру фильтра, и мостиковую сетку, содержащую катализатор. В случае, когда и пористая структура фильтра, и мостиковая сетка содержат каталитическую композицию, катализаторы в каждом из компонентов, пористой структуре фильтра и мостиковой сетке, могут быть одинаковыми или разными.

Положительные эффекты изобретения могут быть получены для наполнения порошка тугоплавкого материала на единицу объема меньше 1,2 г/дюйм3, как, например, <1,0 г/дюйм3, <0,8 г/дюйм3, <0,7 г/дюйм3, <0,6 г/дюйм3, <0,5 г/дюйм3, <0,3 г/дюйм3 и т.д.

Фильтр, в котором мостиковая сетка содержит катализатор, является предпочтительным по ряду причин. Обычно каталитическая композиция представляет собой washcoat-покрытие подложке фильтра, так что указанный слой покрытия проникает в стенки подложки фильтра. Однако структура пор подложки фильтра, такого как фильтр с потоком через стенку, является несовершенной и некоторая часть слоя washcoat-покрытия может улавливаться в «заглушенных» порах, где невозможна никакая каталитическая активность. Это делает катализатор в целом менее эффективным. При включении катализатора в мостиковую сетку его можно использовать более эффективно. Таким образом, даже если решено включать в состав и мостиковую сетку, и каталитическую композицию, которая проникает в пористую структуру фильтра, можно использовать меньше каталитической композиции в пористой структуре для достижения той же самой каталитической активности, что и у подложки фильтра предшествующего уровня техники, в которой катализатор полностью локализован в пористой структуре подложки фильтра.

Существенное дополнительное преимущество заключается в том, что можно достигать той же каталитической активности, что и у активированной введением катализатора подложки фильтра предшествующего уровня техники, без такого же увеличения противодавления. Например, в европейском патенте EP 1663458 (все содержание которого включено в настоящий документ ссылкой) раскрыт фильтр SCR, при этом фильтр представляет собой монолит с потоком через стенку и каталитическая композиция SCR проникает в стенки монолита с потоком через стенку. В европейском патенте EP 1663458 описано в общих чертах, что стенки фильтра с потоком через стенку могут содержать на них или в них (т.е. не в обоих случаях) один или несколько каталитических материалов. Согласно данному раскрытию, при использовании для описания дисперсности суспензии катализатора на подложке монолита с потоком через стенку термин «пермеат» означает, что каталитическая композиция диспергирована по всей толще стенки подложки. В соответствии с формулой изобретения требуется, чтобы наполнение слоя washcoat-покрытия составляло >1,3 г/дюйм3. В настоящем изобретении предлагается возможность достижения тех же степеней наполнения слоя washcoat-покрытия при более низком противодавлении.

В одном из вариантов осуществления катализатор, который проникает в пористую структуру фильтра и/или входит в состав мостиковой сетки, активирует восстановление оксидов азота в выхлопном газе двигателя внутреннего сгорания, работающего на бедных смесях, в присутствии подходящего восстановителя. Подходящие восстановители включают углеводороды, такие как моторное топливо, и азотистые восстановители, главным образом, аммиак и его предшественник мочевину. Процесс каталитического восстановления оксидов азота с использованием восстановителя называется «селективным каталитическим восстановлением» или «SCR». Особенно предпочтительными являются способы с использованием азотистого восстановителя.

Неожиданно, что порошок, введенный в фильтр с потоком через стенку, удерживается и с трудом вытряхивается. Не желая быть связанными какой-либо теорией, авторы заявки предполагают, что данная взаимосвязанность обусловлена силами Ван-дер-Ваальса. Однако, если необходимо связать порошок на месте, это может быть сделано обработкой, например, полидиметилсилоксаном, который в результате гидролиза при достаточно высокой температуре образует реакционноспособный диоксид кремния, который может реагировать с порошком, скрепляя таким образом частицы.

Тугоплавкие материалы, описанные выше, по своей природе могут быть каталитическими для конкретных процессов. Однако согласно предпочтительным вариантам осуществления изобретения тугоплавкие материалы содержат металлический промотор, выбранный из группы, состоящей из драгоценных (благородных) металлов, Cr, Ce, Mn, Fe, Co, Ni и Cu, а также смесей любых двух или более из них. Предпочтительные катализаторы включают в себя CuCHA, такие как Cu-SAPO-34, Cu-SSZ-13, и Fe-бета-цеолит, где Fe или присутствует в каркасе структуры молекулярного сита, и/или иным образом связано со структурой каркаса, например, в результате ионного обмена.

Аэрозоль может содержать добавку для соединения взаимосвязанных частиц вместе после отжига фильтра, имеющего в своем составе перекрывающую сетку, например, полидиметилсилоксан, упомянутый выше.

Пористая подложка может представлять собой металл, такой как металлокерамика, или керамику, например, карбид кремния, кордиерит, нитрид алюминия, нитрид кремния, титанат алюминия, оксид алюминия, кордиерит, муллит, например игольчатый муллит (смотрите, например, публикацию WO 01/16050, все содержание которой включено в настоящий документ ссылкой), поллуцит, термет, такой как Al2O3/Fe, Al2O3/Ni или B4C/Fe, или композиты, содержащие сегменты из любых двух или нескольких из них. В предпочтительном варианте осуществления изобретения фильтр представляет собой фильтр с потоком через стенку, имеющий в своем составе пористую керамическую подложку фильтра с множеством входных и выходных каналов, при этом каждый входной канал и каждый выходной канал частично определяется керамической стенкой пористой структуры, и каждый входной канал отделен от выходного канала керамической стенкой пористой структуры. Указанная конфигурация фильтра также раскрыта в публикации SAE 810114 (все содержание которой включено в настоящий документ ссылкой), и можно сослаться на упомянутый документ для получения дополнительной подробной информации. В качестве альтернативы фильтр может представлять собой пену, или так называемый фильтр неполного потока (фильтр на байпасе), такой как фильтр, раскрытый в европейском патенте EP 1057519 (все содержание которого включено в настоящий документ ссылкой) или публикации WO 01/080978 (все содержание которой включено в настоящий документ ссылкой).

В соответствии с дополнительным аспектом изобретение относится к фильтру, получаемому способом согласно настоящему изобретению. Способ получения фильтра согласно данному изобретению раскрыт ниже в примере 2.

В соответствии с дополнительным аспектом изобретение относится к фильтру для отделения фильтрованием твердых частиц от выхлопного газа, выбрасываемого из двигателя внутреннего сгорания, работающего на бедных смесях, при этом фильтр содержит пористую подложку, имеющую входные и выходные поверхности, где входные поверхности отделены от выходных поверхностей пористой структурой, содержащей поры первого среднего размера, причем подложка фильтра содержит каталитическую композицию, которая проникает в пористую структуру фильтра, а входные поверхности содержат мостиковую сетку, содержащую взаимосвязанные частицы тугоплавкого материала над порами пористой структуры.

Данная конфигурация является такой, что в случае идентичного каталитического наполнения, выражаемого в массе на единицу объема, например, г/дюйм, подложка фильтра согласно настоящему изобретению характеризуется при использовании более низким противодавлением, чем фильтр, содержащий идентичное каталитическое наполнение, которое проникает в пористую структуру подложки фильтра, определяемую входными и выходными поверхностями фильтра.

В соответствии с дополнительным аспектом изобретение относится к применению фильтра согласно изобретению для обработки выхлопного газа двигателя внутреннего сгорания, работающего на бедных смесях, при этом выхлопной газ содержит твердые частицы. В предпочтительном варианте осуществления изобретения двигатель используют в качестве движущей силы транспортного средства.

Примеры

Сравнительный пример 1 - фильтр, активированный катализатором окисления - без добавленного тугоплавкого материала

Выхлопной газ дизельного двигателя, имеющий в своем составе твердые частицы, получали из дизельного генератора твердых частиц (DPG), работающего на стандартном дизельном топливе, перекачиваемом насосом заправочной площадки и содержащем максимум 50 ч./млн серы. Указанное оборудование было произведено фирмой Cambustion Ltd и подробности его конструкции, а также режим работы приведены в заявке на европейский патент 1850068 A1 авторов заявки (все содержание которой включено в настоящий документ ссылкой). Установка DPG работала при массовой скорости потока газа, равной 250 кг/ч, скорости генерирования частиц 10 г/ч со встроенным фильтром твердых частиц, изготовленным из карбида кремния и поддерживаемым при температуре около 240°C.

Используемый фильтр представлял собой содержащий катализатор фильтр из карбида кремния стандартного производства, изготовленный из консолидированных экструдированных сегментов карбида кремния (примерно 35×35 мм) с круглым сечением (5,66 дюйма в диаметре) и 7,2 дюйма (18,3 см) длиной. Внутренние размеры канала составляли 1,16 мм×1,16 мм. Толщина стенки канала составляла 0,305 мм и он имел пористость, равную 45%. Средний размер пор, оцененный по данным измерений методом ртутной порозиметрии, составлял 18 мкм. Фильтр активировали введением различных каталитических композиций в две обособленные зоны по его длине. Расположенная впереди зона длиной 2,6 дюйма (6,6 см) содержала платину и палладий в отношении 2 к 1, так что суммарное содержание металлов в данной части фильтра составляло около 127 г на кубический фут (2,08 г/л). Расположенная сзади зона длиной 4,6 дюйма (11,68 см) также содержала платину и палладий в отношении 2 к 1, так что суммарное содержание металлов в указанной части фильтра составляло около 6 г на кубический фут (0,10 г/л). Фильтр изготовляли согласно способам, раскрытым в публикации WO 99/47260 или заявке на патент Великобритании №1000019, как описано выше.

В продолжение наполнения данного фильтра твердыми частицами скорость потока газа составляла 250 кг/ч, и температура 240°C, а противодавление определяли по датчику дифференциального давления и регистрировали на компьютере каждые 10 секунд. Частицы, проходившие через фильтр, детектировали с использованием масс-спектрометра с быстрыми частицами Cambustion DMS 500, а распределения частиц по размерам измеряли каждую секунду и регистрировали на компьютере. На фигуре 1 показана исходная низкая эффективность фильтрации данного фильтра в зависимости от числа частиц и как она постепенно улучшалась по мере того, как на фильтре собирались возрастающие количества твердых частиц. По истечении примерно 250 секунд было вычислено, что приблизительно 3×10 частиц прошли через фильтр. После регенерации серия специальных экспериментов на фильтрах того же типа с использованием приборов для конденсационного счета частиц (СРС) подтвердила, что первоначальная эффективность фильтрации составляла менее, чем примерно 70%. На фигуре 2 показано соответствующее повышение противодавления по другую сторону фильтра по мере того, как возрастающие количества твердых частиц удерживались на фильтре, и что непропорционально большая доля величины противодавления является следствием накопления относительно малого количества твердых частиц на фильтре.

Пример 2 - фильтр, активированный введением катализатора окисления, с добавленным тугоплавким материалом

Сухой порошкообразный цеолит (ZSM-5, 13 г), который был охарактеризован с помощью прибора Malvern Mastersizer 2000 как имеющий усредненный размер частиц около 2 мкм, в форме водной дисперсии распределяли по входной стороне фильтра, используемого в примере 1, после того как уловленные на нем твердые частицы были полностью удалены сжиганием на воздухе в электрической печи, поддерживаемой при 650°C в течение 3 часов. Фильтр, в который надлежало вводить входную поверхностную мостиковую сетку, помещали в устройство DPG, которое эксплуатировали только в вентиляторном режиме без топлива, т.е. без генерирования дизельным двигателем твердых частиц, так что турбулентный поток воздуха входил со стороны выше по потоку от подложки фильтра. Цеолит равномерно диспергировали по входной стороне фильтра добавлением его через сито 250 меш в турбулентный поток воздуха выше по потоку через втулку, размещенную в корпусе трубы выше по потоку от фильтра, формируя таким образом аэрозоль, наносимый на фильтр. По данным прибора Cambustion DMS 500 было определено, что размер частиц аэрозоля имеет распределение в окрестности 0,2 мкм, что позволяет сделать предположение о наличии значительной для водной дисперсии агломерации первичных частиц. Затем фильтр наполняли твердыми частицами, как в примере 1, с использованием DPG. Контроль за эффективностью фильтрации осуществляли, как описано выше, с использованием прибора Cambustion DMS 500, и результаты приведены на фигуре 3. Эффективность фильтрации резко улучшалась по сравнению с эффективностью фильтрации без добавления цеолитного порошка. Более того, противодавление в зависимости от кривой наполнения твердыми частицами также резко снижалось по сравнению с опытом в отсутствие порошка, и данный эффект был обусловлен меньшим увеличением противодавления в ходе начальной фазы удерживания твердых частиц на фильтре.

Затем фильтр регенерировали в атмосфере воздуха при 650°С в течение 3 часов в электрической печи и повторяли процесс наполнения твердыми частицами. Весь цикл наполнения твердыми частицами и регенерации повторяли в общей сложности три раза и определяли конечную эффективность фильтрации, остававшуюся очень высокой в течение всего периода времени наполнения твердыми частицами - в пределах ошибки эксперимента эффективность фильтрации была одинаковой (более 99%), как это имело место в ходе первого наполнения после добавления цеолитного порошка в фильтр.

На фигуре 4 показана кривая зависимости противодавление/наполнение твердыми частицами после нескольких циклов наполнение фильтра/регенерация. Противодавление оставалось намного ниже первоначального показателя, имевшего место без добавления порошка. Таким образом, небольшое количество указанного добавленного неорганического порошка резко улучшало эффективность фильтрации и вызывало весьма желательное снижение противодавления по другую сторону фильтра в ходе нормального использования.

Сравнительный пример 3 - фильтр, активированный введением катализатора селективного каталитического восстановления - без добавленного тугоплавкого материала

Фильтр из карбида кремния с круглым сечением (5,66 дюйма (14,4 см) в диаметре) и

6 дюймов (15,24 см) длиной, имеющий толщину стенки канала, равную 0,305 мм, пористость 42% и средний размер пор 14 мкм, оцененный методом ртутной порозиметрии, обрабатывали дисперсией аммиак-SCR катализатора на основе подвергнутого ионному обмену с медью (2,5% масс. меди) цеолита шабазит, так что он содержался в количестве 0,5 г/дюйм3 (8,2 г/см3) в стенках каналов по всей длине фильтра.

Затем фильтр наполняли твердыми частицами, как в примере 1, с использованием DPG. Изменения эффективности фильтрации и противодавления отслеживали, как описано выше, а результаты отображены на фигурах 5 и 6, соответственно.

Пример 4 - фильтр, активированный введением катализатора селективного каталитического восстановления с добавленным тугоплавким материалом

Тот же фильтр, который использовали в сравнительном примере 3, нагревали в электрической печи при 650°С для выжигания всех твердых частиц и затем при охлаждении равномерно диспергировали цеолит (11 г ZSM-5) в виде аэрозоля по входной стороне фильтра с использованием того же способа, что описан в примере 2. Характеристики фильтрации и противодавление в ходе наполнения твердыми частицами определяли, как описано выше, а результаты показаны на фигурах 7 и 8, соответственно.

Затем фильтр устанавливали в систему выхлопного газа настольного, совместимого с Евро IV, 2-литрового двигателя коммон рэйл с прямым впрыском (подходящего, например, для легкового автомобиля) ниже по потоку от катализатора окисления объемом 1 литр (95 г/фут3 с массовым соотношением платины и палладия 2:1, нанесенных на монолитную проточную подложку из кордиерита, имеющую 350 ячеек на квадратный дюйм), при этом фильтр ориентировали таким образом, чтобы обработанные порошком каналы находились на входной для газа стороне фильтра. Двигатель эксплуатировали с использованием двухтактного цикла следующим образом:

Такт 1: скорость двигателя 3000 об/мин, нагрузка на двигатель (крутящий момент) 290 Н·м, продолжительность 30 минут, температура газа на входе в катализатор окисления составляла 560°C, температура газа, покидающего катализатор окисления, и на входе в фильтр составляла 545°C.

Такт 2: скорость двигателя 1800 об/мин, нагрузка на двигатель (крутящий момент) 75 Н·м, с дополнительным впрыском дизельного топлива в цилиндр, продолжительность составляла 30 минут, температура, газа на входе в катализатор окисления 490°C, а температура газа, покидающего катализатор окисления, и на входе в фильтр составляла 600°C.

Использовали стандартное дизельное топливо с содержанием серы 50 ч/млн. Такты 1 и 2 последовательно повторяли суммарно в течение 20 часов. Затем фильтр извлекали из выхлопной системы и удаляли всевозможные твердые частицы обработкой при 650°C в электрической печи в течение 3 часов. В ходе наполнения твердыми частицами с использованием DPG отслеживали эффективность фильтрации и противодавление, как описано выше в сравнительном примере 1, а результаты показаны на фигурах 9 и 10, соответственно.

Значительное улучшение эффективности фильтрации и противодавления, достигаемое добавлением цеолита, сохранялось даже после того, как фильтр состарился на двигателе при нагрузке, эквивалентной пробегу примерно в 40000 км.

Пример 5 - фильтр, активированный введением катализатора селективного каталитического восстановления, с добавленным тугоплавким материалом, активированным введением катализатора

Фильтр с теми же размерами и катализатором SCR, что и в сравнительном примере 3, испытывали на установке DPG, и было обнаружено, что показатели эффективности фильтрации и противодавления являлись аналогичными показателям примера 3. После этого твердые частицы полностью удаляли выжиганием в электрической печи при 650°C и затем после охлаждения равномерно диспергировали в виде аэрозоля смесь подвергнутого ионному обмену с медью (2,5% масс. меди) цеолита шабазит (36 г) и цеолита ZSM-5 (6 г) (без меди) по входной стороне поверхности фильтра с использованием того же способа, что описан в примере 2.

Характеристики эффективности фильтрации и противодавления фильтра до и после добавления материала катализатора приведены на фигурах 11 и 12, соответственно.

Наряду с достижением значительных улучшений и эффективности фильтрации, и противодавления, добавление материала катализатора служит для усиления каталитических свойств фильтра в отношении NOx, и это показано на фигуре 13. Указанные результаты были получены после гидротермального старения в атмосфере бедного газа при 800°C в течение 16 часов в смеси, содержащей 10% кислорода (O2), 10% водяных паров, остальное представлял азот (N2), и показали заметное улучшение. Подвергнутая старению деталь была испытана с использованием того же макета двигателя, что и описанный в примере 4, оснащенного инжектором мочевины для впрыскивания раствора мочевины (AdBlue) в выхлопной газ между катализатором окисления и фильтром. Использовали дизельное топливо, содержащее <10 ч/млн серы. Вслед за начальной фазой двигатель запускали на серии нагрузок с целью достижения желаемой температуры на входе фильтра. Условия испытания были следующими. «Альфа» определяется как отношение NH3/NOx. Положение клапана рециркуляции выхлопного газа (EGR), запрограммированное на принцип управления двигателем, корректировали с целью выключения EGR, так чтобы такты 3-5 включительно завершались бы в течение разумного периода времени (взамен часов). Полную серию тактов с 1 по 5 проводили немедленно один вслед за другим.

В отношении фигуры 13, пики справа налево представляют такты с 1 по 5. Можно видеть, что в дополнение к улучшению характеристик эффективности фильтрации и противодавления фильтра до и после добавления материала катализатора, как показано на фигурах 11 и 12, соответственно, на фигуре 13 продемонстрировано заметное улучшение активности в превращении NOx по сравнению с фильтром сравнительного примера 3 (маркированного как «стандартный SCR фильтр»).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ МАГНИТНЫЙ МАТЕРИАЛ, ПРИСПОСОБЛЕННЫЙ ДЛЯ ИНДУКЦИОННОГО НАГРЕВА | 2017 |

|

RU2736938C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ПРИНУДИТЕЛЬНЫМ ВОСПЛАМЕНЕНИЕМ ТОПЛИВА ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2548997C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА | 2012 |

|

RU2649005C2 |

| ЧЕТЫРЕХХОДОВЫЕ КАТАЛИЗАТОРЫ КОНВЕРСИИ ДЛЯ СИСТЕМ ОБРАБОТКИ ВЫБРОСОВ БЕНЗИНОВОГО ДВИГАТЕЛЯ | 2017 |

|

RU2759005C2 |

| МОНОМЕТАЛЛИЧЕСКИЕ, СОДЕРЖАЩИЕ РОДИЙ, ЧЕТЫРЕХХОДОВЫЕ КАТАЛИЗАТОРЫ КОНВЕРСИИ ДЛЯ СИСТЕМ ОБРАБОТКИ ВЫБРОСОВ БЕНЗИНОВОГО ДВИГАТЕЛЯ | 2017 |

|

RU2747347C2 |

| ВЫХЛОПНАЯ СИСТЕМА, СОДЕРЖАЩАЯ КАТАЛИЗАТОР ПРЕДОТВРАЩЕНИЯ ПРОСКОКА АММИАКА В КОНТУРЕ РЕЦИРКУЛЯЦИИ ВЫХЛОПНЫХ ГАЗОВ | 2012 |

|

RU2591753C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР ДЛЯ ОБРАБОТКИ ОТРАБОТАВШЕГО ГАЗА | 2014 |

|

RU2629762C2 |

| ФИЛЬТР ДЛЯ ПОГЛОЩЕНИЯ ТВЕРДЫХ ЧАСТИЦ ИЗ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ | 2010 |

|

RU2527462C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ МЕТАЛЛА ПЛАТИНОВОЙ ГРУППЫ (МПГ) ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2012 |

|

RU2665464C2 |

| НАНОРАЗМЕРНОЕ ФУНКЦИОНАЛЬНОЕ СВЯЗУЮЩЕЕ | 2016 |

|

RU2705976C2 |

Изобретение относится к области химии. Распыляют сухой тонкодисперсный аэрозоль на входную поверхность пористого фильтра. Распыляемый аэрозоль содержит неорганические частицы, выбранные из группы, состоящей из силикатного цеолита, алюмосиликатного цеолита, металлзамещенного алюмосиликатного цеолита, нецеолитного молекулярного сита и оксида металла. Отделяют твердые частицы от выхлопного газа двигателя, образуя фильтрационный осадок в форме мостиковой сетки. Изобретение позволяет улавливать твердые частицы из выхлопного газа двигателя внутреннего сгорания при наиболее низком противодавлении. 2 н. и 11 з.п. ф-лы, 13 ил., 1 табл., 5 пр.

1. Фильтр для отделения фильтрованием твердых частиц от выхлопного газа двигателя, работающего на бедных смесях, содержащий:

(a) пористую подложку, имеющую входную поверхность и выходную поверхность, при этом входная поверхность и выходная поверхность разделены пористой структурой; и

(b) каталитический фильтрационный осадок в форме мостиковой сетки, где частицы образуют мостик над порами на входной поверхности, при этом упомянутая мостиковая сетка содержит взаимосвязанные неорганические частицы, выбранные из группы, состоящей из силикатного цеолита, алюмосиликатного цеолита, металлзамещенного алюмосиликатного цеолита, нецеолитного молекулярного сита и оксида металла, при условии, что упомянутые частицы оксида металла имеют усредненный размер больше 0,2 мкм и меньше 5 мкм, при этом взаимосвязанные неорганические частицы представляют собой сухой, осажденный из аэрозоля осадок.

2. Фильтр по п. 1, в котором осадок получен из порошка с насыпной плотностью от 0,05 до 1 г/см3.

3. Фильтр по одному из пп. 1 или 2, в котором осадок получен из порошка с насыпной плотностью от 0,1 до 0,4 г/см3.

4. Фильтр по одному из пп. 1 или 2, в котором пористая подложка характеризуется средним диаметром пор около 11-22 мкм.

5. Фильтр по одному из пп. 1 или 2, в котором пористая подложка представляет собой фильтр с потоком через стенку.

6. Фильтр по одному из пп. 1 или 2, в котором осадок присутствует в количестве меньше 1,2 г/дюйм3.

7. Фильтр по одному из пп. 1 или 2, в котором неорганические частицы представляют собой катализатор селективного каталитического восстановления (SCR).

8. Фильтр по одному из пп. 1 или 2, в котором неорганические частицы выбраны из группы, состоящей из оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия, оксида хрома, оксида магния, оксида кальция, диоксида титана и смешанных оксидов из любых двух или более из них.

9. Фильтр по одному из пп. 1 или 2, в котором неорганические частицы представляют собой цеолит или нецеолитное молекулярное сито с каркасом СНА.

10. Фильтр по одному из пп. 1 или 2, дополнительно содержащий каталитическое washcoat-покрытие, выбранное из группы, состоящей из тройного каталитического нейтрализатора (TWC), абсорбера NOx, катализатора окисления, ловушки для углеводородов, катализатора очистки от NOx при работе на бедных смесях и их сочетаний.

11. Способ изготовления фильтра, включающий распыление сухого тонкодисперсного аэрозоля на входную поверхность пористого фильтра для отделения фильтрованием твердых частиц от выхлопного газа двигателя, работающего на бедных смесях, для образования фильтрационного осадка, имеющего плотностью от 0,3 до 1,2 г/дюйм3, при этом упомянутый аэрозоль содержит неорганические частицы, выбранные из группы, состоящей из силикатного цеолита, алюмосиликатного цеолита, металлзамещенного алюмосиликатного цеолита, нецеолитного молекулярного сита и оксида металла, при условии, что упомянутые частицы оксида металла имеют усредненный размер больше 0,2 мкм и меньше 5 мкм.

12. Способ по п. 11, в котором упомянутые неорганические частицы указанного аэрозоля получают из порошка, характеризующегося насыпной плотностью от 0,1 до 0,4 г/см3.

13. Способ по п. 11, в котором упомянутый сухой тонкодисперсный аэрозоль осаждают на необработанную подложку.

| СИСТЕМА ДЛЯ УПРАВЛЕНИЯ СОВЕРШЕНИЕМ СДЕЛОК | 1999 |

|

RU2158956C1 |

| US 4929581 B1, 29.05.1990 | |||

| СПОСОБ ЗАМЕЩЕНИЯ ГЕТЕРОАТОМА КРИСТАЛЛИЧЕСКОЙ РЕШЕТКИ В БОРОСИЛИКАТНЫХ ЦЕОЛИТАХ С БОЛЬШИМИ И СВЕРХБОЛЬШИМИ ПОРАМИ | 2001 |

|

RU2283277C2 |

| US 7179430 B1, 20.02.2007 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2016-06-10—Публикация

2011-06-02—Подача