Данная заявка испрашивает приоритет по находящейся на рассмотрении предварительной заявке США № 62/270176, поданной 21 декабря 2015 г.

Область изобретения

Данное изобретение относится к способам обеспечения более высокого качества топлив для двигателей на основе керосина.

Уровень техники

Типовые топлива для реактивных двигателей и жидкие керосиновые ракетные топлива получают на нефтеперерабатывающих заводах из сырой нефти. Как правило, неочищенную нефть разделяют с помощью перегонки на керосиновую фракцию, кипящую в интервале для авиационного топлива, или более очищенное жидкое керосиновое ракетное топливо. Если необходимо, эти фракции подвергают гидроочистке для уменьшения содержания серы, кислорода и азота.

Увеличение потребности в топливе для реактивных двигателей и влияние на окружающую среду выбросов, связанных с авиацией, выводят авиационную промышленность на первый план в вопросах нынешней энергетической безопасности. Увеличение потребности в топливах, полученных из нефти, приводит к большему выделению газов, вызывающих парниковый эффект. В частности, на долю авиационной промышленности приходится около 2% всемирных выбросов CO2. Сектор авиационного транспорта возрастает на 3-5% из года в год, и вследствие прогнозируемого увеличения потребности в топливе и увеличения выработки CO2 существует потребность в разработке способов увеличения экологически чистых источников топлива, которые при этом отвечают техническим условиям на топливо для реактивных двигателей.

Более ощутимым, чем глобальное влияние парниковых газов, возможно, является влияние местных выбросов из летательных аппаратов. Выбросы возле аэропортов имеют непосредственное воздействие на состав воздуха, а следовательно связаны с плохим качеством воздуха в прилегающих областях, которое далее может быть связано с влиянием на здоровье человека. Частицы сажи или оксиды серы и азота считаются причинами плохого качества воздуха в прилегающих областях. Таким образом, качество воздуха в прилегающих областях рассматривают как неотъемлемую часть разработки экологически чистых топлив.

Топлива для реактивных двигателей, полученные из нефти, изначально содержат как парафиновые, так и ароматические углеводороды. В общем, парафиновые углеводороды дают наиболее желательные характеристики чистоты сгорания топлив для реактивных двигателей. Ароматические соединения, как правило, имеют наименее желательные характеристики сгорания авиационного топлива для турбореактивных двигателей. В авиационных турбинах некоторые ароматические соединения, такие как нафталины, имеют свойство сгорать, давая более коптящее пламя, и высвобождать большую долю своей химической энергии в виде нежелательного теплового излучения, чем другие более насыщенные углеводороды.

Наиболее часто используемый на данный момент способ уменьшения выбросов в авиации представляет собой смешивание синтезированного парафинового керосина («SPK») из процесса Фишера-Тропша или гидрированного растительного масла с традиционным топливом для реактивных двигателей. Альтернативными техническими условиями на топливо для реактивных двигателей ASTM D7566 разрешено до 50% SPK по объему. Если полученная смесь соответствует техническим условиям, ее можно сертифицировать и считать эквивалентной традиционному топливу для реактивных двигателей, получаемому из нефти. Как правило, эти синтезированные парафиновые керосины содержат смесь нормальных и разветвленных парафинов в соответствии с ASTM D7566.

Важно, чтобы новые топлива соответствовали соответствующим техническим условиям на топливо для реактивных двигателей, не оказывая неблагоприятного влияния на безопасность или летно-технические характеристики. Поскольку SPK целиком состоит из парафинов, и в нем отсутствуют как ароматические соединения, так и сера, оно не демонстрирует всех заданных свойств, ожидаемых от топлива для реактивных двигателей. Например, топливо, которое получают при переработке газа в углеводородные жидкости в процессе Фишера-Тропша, не рассматривается в качестве кондиционного топлива в чистой форме вследствие его более низкой плотности. Дополнительно, топлива SPK обычно имеют низкую удельную энергию на единицу объема, что может потребовать большего количества топлива, чем могут вмещать топливные резервуары летательных аппаратов, для полетов на большие дистанции.

Керосиновые топлива также можно использовать в качестве жидких ракетных топлив. В MIL-DTL-25576 определены две марки керосинового топлива: ракетные топлива (RP), известные как RP-1 и RP-2, для применения в ракетных двигателях. Эти топлива, хотя все еще являются топливами керосинового типа, имеют немного отличающиеся требования к свойствам в сравнении с топливами для реактивных двигателей. Топлива RP имеют более высокую минимальную точку вспышки при 60°C, более низкую максимальную точку замерзания при -51°C, более высокую температуру термической стабильности при 355°C, более низкое максимальное общее содержание ароматических соединений, составляющее 5% объема, и уменьшенный интервал плотностей, составляющий 799 – 815 кг/м3 при 15°C, и уменьшенный интервал перегонки с T10 между 185°C и 210°C и максимальной точкой конца перегонки 274°C.

Сущность изобретения

В соответствии с некоторыми аспектами изобретения предложен способ получения жидкого ракетного топлива, пригодного в качестве ракетных топлив марок RP-1 или RP-2, включающий в себя:

a. обеспечение некоторого количества углеводородного компонента керосинового типа с точкой кипения в интервале от 145°C до 300°C при атмосферном давлении, точкой вспышки, составляющей по меньшей мере 60°C или выше, измеренной в соответствии с ASTM D56, и плотностью при 15°C, составляющей не более 815 кг/м3;

b. обеспечение некоторого количества компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, содержащего компонент, содержащий по меньшей мере 99,5% мас. углерода и водорода и по меньшей мере 50% мас. циклопарафинов, причем указанный компонент для смешивания, представляющий собой циклопарафиновое керосиновое топливо, имеет точку кипения, составляющую не более 300°C при атмосферном давлении, точку вспышки, составляющую по меньшей мере 38°C, плотность при 15°C, составляющую не более 799 кг/м3, и точку замерзания, составляющую -60°C или ниже; и

c. смешивание некоторого количества компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, и углеводородного компонента керосинового типа в количестве, достаточном для получения точки вспышки, составляющей по меньшей мере 60°C, и точки конца кипения, составляющей 274°C или ниже, чтобы получить смешанное жидкое ракетное топливо.

Признаки и преимущества изобретения будут очевидны специалистам в данной области техники. Хотя специалистами в данной области техники могут быть сделаны различные изменения, такие изменения находятся в рамках сущности изобретения.

Краткое описание графических материалов

Графические материалы иллюстрируют некоторые аспекты некоторых вариантов реализации изобретения, и их не следует использовать для ограничения или определения изобретения.

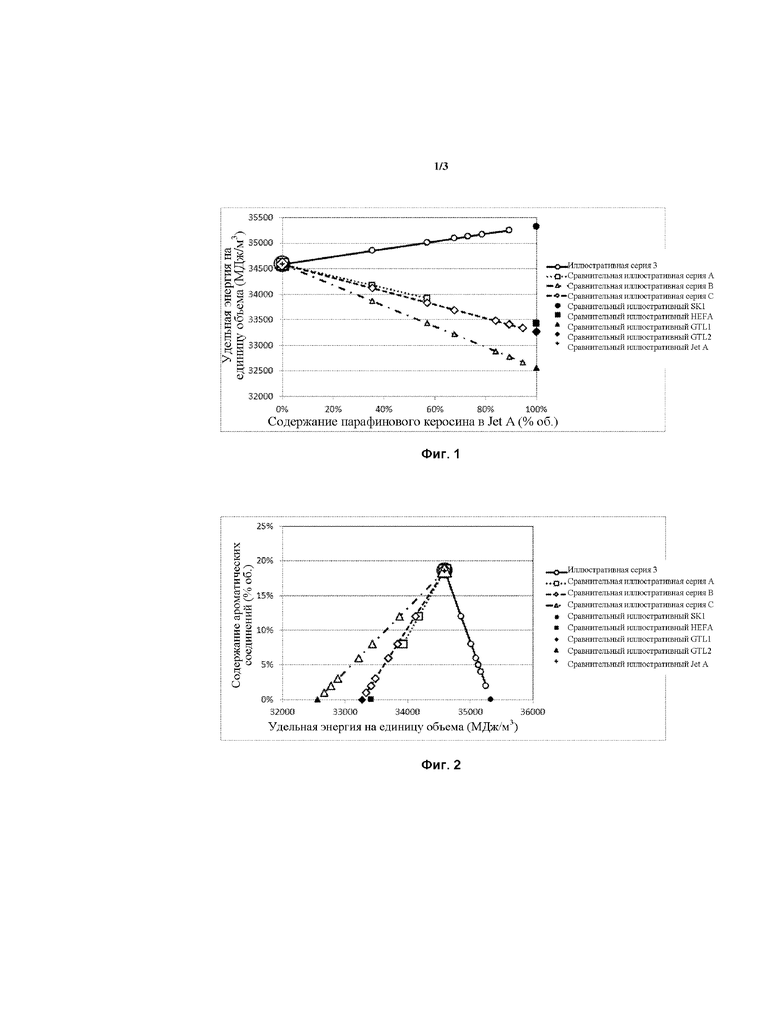

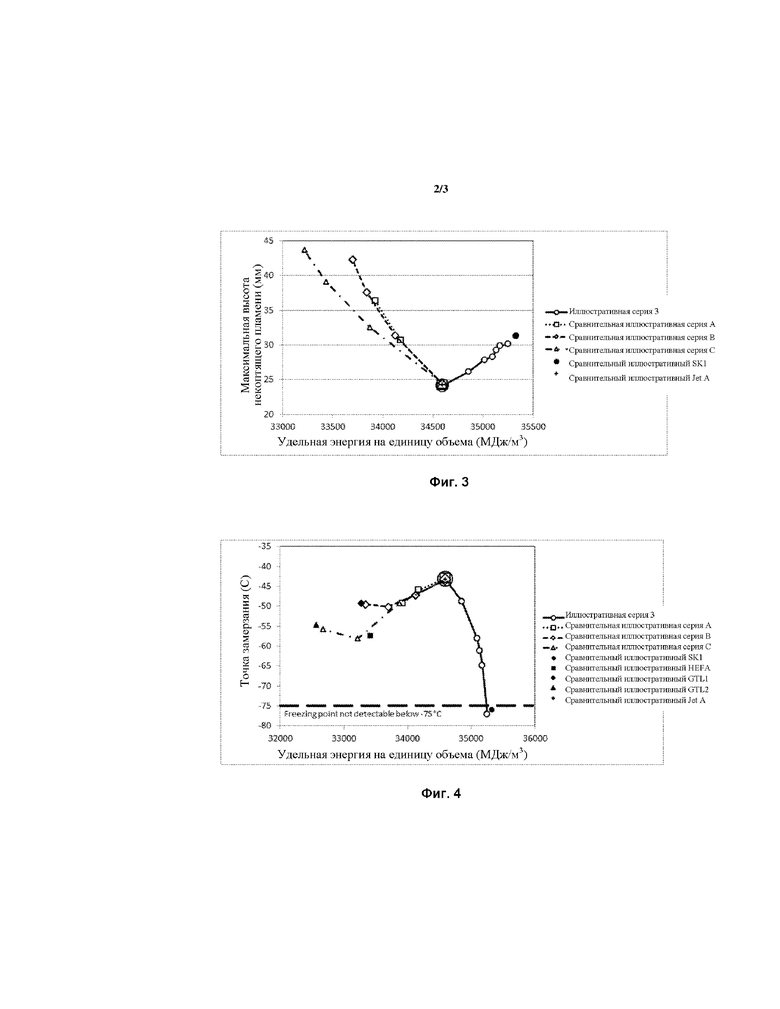

На фиг. 1 изображена удельная энергия на единицу объема (МДж/м3) для топливных смесей для реактивных двигателей на основе содержания парафинового керосина в Jet A (% об.) для различных топлив из Примеров, описанных в данном документе.

На фиг. 2 изображен график зависимости содержания ароматических соединений (% об.) от удельной энергии на единицу объема (МДж/м3) для различных топливных смесей для реактивных двигателей из Примеров, описанных в данном документе.

На фиг. 3 изображено увеличение максимальной высоты некоптящего пламени топлива для реактивных двигателей в зависимости от удельной энергии на единицу объема (МДж/м3) для различных топливных смесей для реактивных двигателей из Примеров, описанных в данном документе.

На фиг. 4 изображена точка замерзания (°C) различных топливных смесей для реактивных двигателей из Примеров, описанных в данном документе, в зависимости от удельной энергии на единицу объема (МДж/м3).

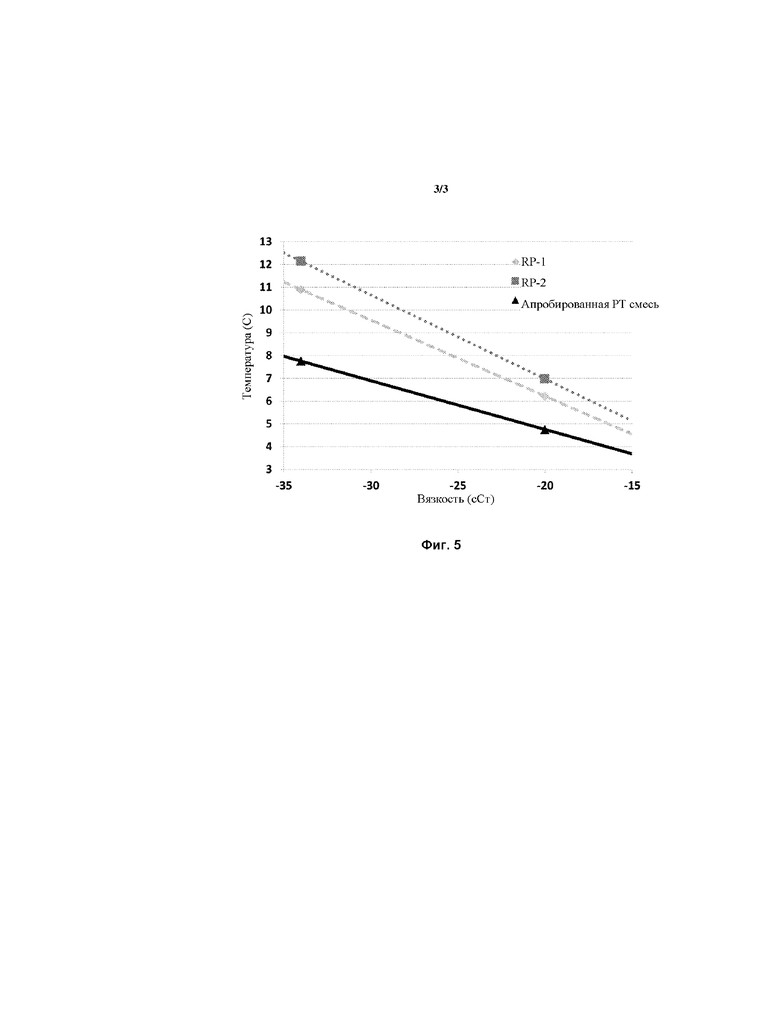

На фиг. 5 сопоставляются вязкости при температурах ниже нуля коммерческих ракетных топлив RP и ракетного топлива по данному изобретению из Примера 6.

Подробное описание сущности изобретения

Было установлено, что при смешивании некоторого количества определенных компонентов для смешивания, представляющих собой синтетическое циклопарафиновое керосиновое топливо, содержащих по меньшей мере 99,5% масс. углерода и водорода и по меньшей мере 50% мас. циклопарафинов, с базовым керосиновым топливом, можно повысить качество топлива или смешать так, что оно будет отвечать определенным техническим условиям, и/или будет увеличена величина энергии единичного объема, для применения в качестве топлива для реактивных двигателей и ракетных двигателей. Конкретнее, было установлено, что при смешивании некоторого количества определенных компонентов для смешивания, представляющих собой синтетическое циклопарафиновое керосиновое топливо, с определенным базовым керосиновым топливом или углеводородным компонентом керосинового типа, можно получить топливо, пригодное в качестве жидкого ракетного (такого как ракетные топлива марок RP-1 или RP-2).

Такое жидкое ракетное топливо может быть получено путем:

a. обеспечения некоторого количества углеводородного компонента керосинового типа с точкой кипения в интервале от 145°C до 300°C при атмосферном давлении, точкой вспышки по меньшей мере 60°C или выше, измеренной в соответствии с ASTM D56, и плотностью при 15°C, составляющей не более 815 кг/м3;

b. обеспечения некоторого количества компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, содержащего компонент, содержащий по меньшей мере 99,5% мас. углерода и водорода и по меньшей мере 50% мас. циклопарафинов, причем указанный компонент для смешивания, представляющий собой циклопарафиновое керосиновое топливо, имеет точку кипения, составляющую не более 300°C при атмосферном давлении, точку вспышки, составляющую по меньшей мере 38°C, плотность при 15°C, составляющую не более 799 кг/м3, и точку замерзания, составляющую -60°C или ниже; и

c. смешивания некоторого количества компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, и углеводородного компонента керосинового типа в количестве, достаточном для получения точки вспышки, составляющей по меньшей мере 60°C, и точки конца кипения, составляющей 274°C или ниже, чтобы получить смешанное жидкое ракетное топливо.

В одном варианте реализации изобретения также было установлено, величина энергии единичного объема топлива может быть увеличена без увеличения содержания ароматических соединений путем:

a. обеспечения некоторого количества базового керосинового топлива с точкой кипения в интервале от 130°C до 300°C при атмосферном давлении, точкой вспышки по меньшей мере 38°C или выше, измеренной в соответствии с ASTM D56, и плотностью при 15°C, составляющей по меньшей мере 760 кг/м3, предпочтительно по меньшей мере 770 кг/м3;

b. обеспечения некоторого количества компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, содержащего по меньшей мере 99,5% мас. углерода и водорода и по меньшей мере 50% мас. циклопарафинов, причем указанный компонент для смешивания, представляющий собой циклопарафиновое керосиновое топливо, имеет точку кипения, составляющую не более 300°C при атмосферном давлении, точку вспышки, составляющую 38°C или выше, плотность при 15°C, составляющую по меньшей мере 800 кг/м3, и точку замерзания, составляющую -60°C или ниже; и

c. смешивания некоторого количества компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, с базовым керосиновым топливом в количестве, эффективном для увеличения величины энергии единичного объема, предпочтительно для увеличения величины энергии единичного объема по меньшей мере на 0,1%.

Величину энергии единичного объема можно рассчитать как энергию, приходящуюся на единичный объем, с использованием следующего уравнения:

Энергия на единицу объема (МДж/м3) = (энергия на единицу массы (МДж/кг)) * (плотность (кг/м3))

Энергию на единицу массы можно получить с помощью одного из нескольких методов, в том числе ASTM D4529, D3338, D4809 или IP12 в качестве примера. Увеличение величины энергии единичного объема является относительным, так что можно использовать любой из этих методов, при условии, что используется один и тот же метод.

При использовании в данном документе, «ниже» в контексте точек замерзания (например, термин «X°C или ниже») означает, что температура равна или ниже, чем температура X. Например, для точки замерзания «-60°C или ниже» температура может быть равна, например, -60°C, -61°C, -65°C, -70°C и т.д., лишь бы температура не была выше -60°C.

В некоторых вариантах реализации изобретения компонент, представляющий собой топливо на основе керосина, может быть извлечен из нефти или быть получен синтетически из биомассы или других отличных от биомассы источников. Содержание ароматических соединений в топливе для реактивных двигателей можно определить в соответствии с ASTM D1319. Содержание ароматических соединений в синтетических компонентах для смешивания можно определить в соответствии с ASTM D2425. Содержание ароматических соединений в смешанном топливе для реактивных двигателей, как правило, определяют в соответствии с ASTM D1319. Эквивалентное общее содержание ароматических соединений в двух видах топлива означает, что общее содержание ароматических соединений, измеренное с помощью этих методов, дает содержание ароматических соединений в диапазоне +/- 1,5% об. Минимальное увеличение содержания ароматических соединений, как правило, составляет менее 3% об., предпочтительно менее 2% об., более предпочтительно менее 1,5% об. или более предпочтительно без увеличения в рамках точности измерения содержания ароматических соединений, или даже уменьшение содержания ароматических соединений.

Вышеуказанный способ может также давать топливо, обладающее увеличенной максимальной высотой некоптящего пламени по сравнению с компонентом, представляющим собой базовое керосиновое топливо, без компонента для смешивания, представляющего собой циклопарафиновое керосиновое топливо. В варианте реализации изобретения максимальная высота некоптящего пламени больше по меньшей мере на 1 мм, чем для базового керосинового топлива, что измерено с помощью ASTM D1322.

Международная организация ASTM («ASTM») и министерство обороны Соединенного Королевства («MOD») заняли ключевые позиции в установлении и поддержании технических условий на топливо для турбореактивных двигателей и реактивных двигателей в гражданской авиации. Соответствующие технические условия, выданные этими двумя организациями, очень похожи, но не идентичны. Многие другие страны издают свои собственные национальные технические условия для топлива для реактивных двигателей, но они практически или полностью идентичны техническим условиям или ASTM, или MOD. ASTM D1655 представляет собой стандартные технические условия на авиационное топливо для турбореактивных двигателей и включает в себя технические условия на Jet A и Jet A-1. Оборонный стандарт 91-91 представляет собой технические условия MOD на Jet A-1 и основные топливные технические условия на Jet A-1 за пределами Соединенных Штатов Америки.

Jet A-1 представляет собой наиболее распространенное топливо для реактивных двигателей, и его получают в соответствии с всемирно стандартизованной серией технических условий. В Соединенных Штатах Америки Jet A представляет собой основную марку топлива для реактивных двигателей. Другое топливо для реактивных двигателей, которое используется в гражданской авиации, называется Jet B. Jet B представляет собой более легкое топливо, содержащее лигроиново-керосиновые фракции в широком диапазоне, которое используется для улучшения эксплуатационных качеств в холодную погоду. Технические характеристики Jet A и Jet A-1 указаны в ASTM D1655. Технические характеристики Jet B указаны в ASTM D6615.

Как альтернативный вариант, топлива для реактивных двигателей классифицируются военными по всему миру в соответствии с различной системой НАТО или значениями JP (реактивное движение). Некоторые практически идентичны своим эквивалентам для гражданской авиации и отличаются только количествами нескольких добавок. Например, Jet A-1 подобно JP-8. Технические условия как на Jet A-1, так и на JP-8 предусматривают точку замерзания -47°C или ниже. Технические условия на Jet A предусматривают точку замерзания -40°C или ниже, как и для его эквивалента F-24, использующегося в военной авиации. Jet B подобно JP-4, для которого предусмотрена точка замерзания – 58°C или ниже. Другие технические условия на топливо для реактивных двигателей, использующееся в военной авиации, могут включать в себя JP-5, для которого предусмотрена точка замерзания -46°C или ниже, и JP-7, для которого предусмотрена точка замерзания -43,3°C или ниже, и марки RP, для которых предусмотрена точка замерзания -51°C или ниже.

Дополнительно, некоторые технические условия на топливо для реактивных двигателей содержат более строгие требования для полета в более сложных условиях. Для холодного климата, такого как антарктический, AN-8 соответствует техническим условиям на топливо для реактивных двигателей с точкой замерзания -58°C или ниже. Топливо AN-8 используется для газотурбинных двигателей и других механических применений, для которых необходима низкая точка замерзания для низкотемпературных применений и хранения.

Как правило, топливо для реактивных двигателей представляет собой продукт, выкипающий на более 90% об. при от 130°C до 300°C (ASTM D86), имеющий плотность в интервале от 775 до 840 кг/м3, предпочтительно от 780 до 830 кг/м3, при 15°C (например, ASTM D4052), точку начала кипения в интервале от 130°C до 190°C и точку конца кипения в интервале от 220°C до 300°C при атмосферном давлении, точку вспышки 38°C или выше (ASTM D56), кинематическую вязкость при -20°C (ASTM D445), составляющую целесообразно от 1,2 до 8,0 мм2/с, и точку замерзания -40°C или ниже в соответствии с техническими условиями на Jet A, предпочтительно -47°C или ниже в соответствии с техническими условиями на Jet A-1 и JP-8, и предпочтительно -58°C или ниже в соответствии с техническими условиями на AN-8.

Топливо для реактивных двигателей, как правило, должно отвечать одному или большему количеству из следующих стандартов гражданской авиации. Требования к Jet A-1 приведены в ASTM D1655 или DEF STAN 91-91 (British Ministry of Defence Standard DEF STAN 91-91/Issue 7 amendment 3 of 2 Feb. 2015 (or later issues) for Turbine Fuel, Aviation “Kerosene Type,” Jet A-1, обозначение НАТО - F-35, обозначение Joint Service - AVTUR, или версии, которые в данный момент тестируются), а также в некоторых эксплуатационных требованиях аэропортов, приведенных в IATA Guidance Material for Aviation Turbine Fuels Specifications. Требования к Jet A приведены в ASTM D1655. Требования к топливу для реактивных двигателей в военной авиации подобны требованиям в гражданской авиации, но обычно они более строгие к выбору свойств и к использованию добавок; эти требования опубликованы соответствующими правительствами. Например, они могут включать в себя MIL-DTL-83133, в котором охарактеризован JP-8, используемый федеральными службами США.

Вследствие различий в технических условиях и в зависимости от расположения и цели использования, желательно повысить качество топлива для соответствия техническим условиям, которым должно отвечать топливо для полета в определенных областях. Например, может быть желательно повысить качество топлива для реактивных двигателей, которое отвечает техническим условиям на Jet A, чтобы получить топливо, которое имеет более низкую точку замерзания, соответствующую требованиям технических условий на Jet A-1, особенно без повышения содержания ароматических соединений. В другом примере может быть желательно повысить качество топлива для реактивных двигателей, чтобы оно соответствовало техническим условиям для холодного климата, таким как технические условия на топливо для реактивных двигателей AN-8, которые предусматривают еще более низкую точку замерзания.

Было установлено, что путем смешивания некоторого количества компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, содержащего по меньшей мере 99,5% мас. углерода и водорода и по меньшей мере 50% мас. циклопарафинов, причем указанный компонент для смешивания, представляющий собой циклопарафиновое керосиновое топливо, имеет точку кипения, составляющую не более 300°C при атмосферном давлении, точку вспышки, составляющую 38°C или выше, плотность при 15°C, составляющую по меньшей мере 800 кг/м3, и точку замерзания, составляющую -60°C или ниже, можно повысить качество базового керосинового топлива, чтобы оно отвечало определенным техническим условиям.

При использовании в данном документе, повышение качества для соответствия техническим условиям на топливо означает смешивание топлива, которое не соответствует стандарту технических условий, так, чтобы оно соответствовало стандарту технических условий для такого топлива. Для топлива для реактивных двигателей особенно желательно повысить качество топлива для реактивных двигателей, не повышая содержание ароматических соединений. Соответствие параметру технических условий на топливо для реактивных двигателей означает, что топливо для реактивных двигателей соответствует требованиям по меньшей мере одних из вышеуказанных технических условий, что определено стандартными методами исследований, такими как представленные ASTM, IP или другими такими органами стандартизации, признанными в промышленности. Методы испытаний для определения того, отвечает ли топливо техническим условиям, могут включать в себя:

Таблица 1. Испытания для определения параметров топлива для реактивных двигателей, включенных в технические условия

Желательно получать жидкое ракетное топливо, качество которого отвечает техническим условиям на ракетное топливо. В MIL-DTL-25576E указаны 2 марки ракетного топлива, RP-1 и RP-2, которые идентичны, за исключением максимального содержания серы. RP-1 характеризуется максимально допустимым содержанием серы, составляющим 0,0030% мас., тогда как RP-2 характеризуется максимально допустимым содержанием серы, составляющим 0,00001% мас. Как RP-1, так и RP-2 характеризуются максимальным содержанием ароматических соединений, составляющим 5% об., точкой перегонки на 10% между 185°C и 210°C, максимальной конечной точкой перегонки 274°C, минимальной точкой вспышки 60°C, интервалом плотностей при 15°C, составляющим 799 – 815 кг/м3, максимальной точкой замерзания -51°C, минимальным содержанием водорода 13,8% мас. и температурой испытания на термическую стойкость, составляющей 355°C.

Базовое керосиновое топливо или углеводородный компонент керосинового типа

Базовое керосиновое топливо или углеводородный компонент керосинового типа представляет собой любой керосин, который можно использовать в качестве топлива для реактивных или ракетных двигателей или в качестве компонента для смешивания в топливе для реактивных или ракетных двигателей (отличного от компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, описанное в данном документе), имеющий точку кипения в интервале от 130°C до 300°C при атмосферном давлении (что измерено с помощью ASTM D86), предпочтительно в интервале от 140°C до 300°C и наиболее предпочтительно в интервале от 145°C до 300°C. В случае компонента для смешивания для топлива для реактивных двигателей базовое керосиновое топливо (или однофракционное, или смесь) может иметь точку вспышки 38°C или выше (измерено в соответствии с ASTM D56) и плотность при 15°C, составляющую по меньшей мере 760 кг/м3 (что измерено в соответствии с D4052). В случае жидкого ракетного топлива углеводородный компонент керосинового типа может иметь точку кипения в интервале от 145°C до 300°C, предпочтительно в интервале от 145°C до 270°C; точку вспышки 60°C или выше, что измерено в соответствии с ASTM D56, и плотность при 15°C, составляющую не более 815 кг/м3. Базовое керосиновое топливо или углеводородный компонент керосинового типа может быть извлечен из нефти или быть получен синтетически из биомассы или других отличных от биомассы источников. В некоторых вариантах реализации изобретения базовое керосиновое топливо может представлять собой любое полученное из нефти топливо для реактивных двигателей, известное специалистам в данной области техники, в том числе керосиновые топлива, отвечающие по меньшей мере одним из технических условий для Jet A, Jet A-1, F-24, JP-8, Jet B или AN-8. Базовое керосиновое топливо предпочтительно представляет собой керосин, который может отвечать параметрам технических условий для топлива для реактивных двигателей в соответствии с изобретением.

Например, керосиновые топлива, полученные из нефти, отвечают требованиям для Jet A или Jet A-1, а керосиновая фракция, используемая при производстве Jet A или Jet A-1, представлена в таблице 2. Также подразумевается, что керосиновые топлива, полученные из нефти, которые не отвечает техническим условиям на Jet A или Jet A-1, можно использовать в качестве базовых керосиновых топлив, качество которых можно повысить, чтобы оно отвечало таким техническим условиям в соответствии с данным изобретением.

Таблица 2

Промывки щелочью керосина прямой перегонки.

Процесса сероочистки, такого как процесс «Мерокс» (Merox)®, «Мерикем» (Merichem)® или «Бендер» (Bender).

Гидроочистки топлива для реактивных двигателей.

В качестве другого примера можно использовать низкокипящую фракцию, отделенную от газойля, саму по себе или в комбинации с полученным из нефти керосином, целесообразно в том же месте производства. Поскольку низкокипящая фракция уже может соответствовать техническим условиям на топливо для реактивных двигателей, очевидно, что соотношение, в котором смешивают указанный компонент и керосин, полученный из нефти, может быть выбрано произвольно. Полученный из нефти керосин, как правило, выкипает на более чем 90% об. в обычном для керосина интервале от 145°C до 300°C (ASTM D86) в зависимости от марки и применения. Он, как правило, должен иметь точку начала кипения в интервале от 130°C до 190°C и точку конца кипения в интервале от 220°C до 300°C. Он, как правило, должен иметь плотность от 775 до 840 кг/м3 при 15°C (например, ASTM D4052 или IP 365). Его кинематическая вязкость при -20°C (ASTM D445) целесообразно может составлять от 1,2 до 8,0 мм2/с.

Базовое керосиновое топливо или углеводородный компонент керосинового типа может представлять собой керосиновую фракцию прямой перегонки, выделенную при перегонке неочищенной нефти, или керосиновую фракцию, выделенную из выходящего потока в типовых процессах переработки нефти, предпочтительно гидрокрекинге. Керосиновая фракция также может представлять собой смесь керосина прямой перегонки и керосина, полученного в процессе гидрокрекинга. Свойства керосина, полученного из полезных ископаемых, целесообразно такие, что соответствуют желаемому топливу для реактивных двигателей, как определено выше.

Содержание ароматических соединений в базовом керосиновом топливе может изменяться в интервале от 0 до 25% об., предпочтительно от 3 до 25% об., более предпочтительно от 15 до 20% об., в пересчете на топливо (что измерено с помощью ASTM 1319). Типичная плотность полученного из нефти керосина при 15°C находится в интервале от 775 кг/м3 до 840 кг/м3 (что измерено с помощью D4052). Базовое керосиновое топливо, наиболее пригодное для способа по данному изобретению, может иметь плотность, составляющую от по меньшей мере 760 кг/м3, более предпочтительно по меньшей мере 775 кг/м3, до предпочтительно не более чем 840 кг/м3, и более предпочтительно не более чем 820 кг/м3. Содержание ароматических соединений в углеводородном компоненте керосинового типа для жидкого ракетного топлива может изменяться в интервале от 0 до 10% об., предпочтительно от 0 до 5% об.

Базовое керосиновое топливо может представлять собой единственную фракцию из фракций при нефтепереработке (полученный из нефти керосин), или смесь одной или большего количества фракций, получаемых при нефтепереработке, или смесь фракций, получаемых при нефтепереработке, и одного или большего количества синтетических керосиновых компонентов, или одну или большее количество синтетических керосиновых фракций (отличных от синтетического циклопарафинового компонента для смешивания), одобренных в ASTM D7566 или равноценных технических условиях.

Например, углеводородный компонент керосинового типа может представлять собой алифатический уайт-спирит, имеющий точку вспышки в интервале от 60°C до 120°C, предпочтительно от 63°C до 120°C. Алифатический уайт-спирит предпочтительно имеет плотность при 15°C, составляющую от 790 до 820 кг/м3. Такой алифатический уайт-спирит, как правило, представляет собой смесь нормальных, изо- и циклопарафинов. Алифатический уайт-спирит выделяют из определенного исходного сырья. Низкое содержание в нем ароматических углеводородов достигается интенсивной гидрогенизацией. Коммерчески доступный углеводородный компонент керосинового типа может включать в себя марки ShellSol™ D (деароматизированные) производства Shell Chemical Co., такие как, например, ShellSol D60, D70, D80, D90 и D100, или пригодным образом фракционированные типы алифатического уайт-спирита, имеющие точку вспышки в подходящем интервале. Можно использовать другие типы алифатического уайт-спирита, такие как изопарафиновые растворители Isopar™ или растворители NORPAR™. Углеводородный компонент керосинового типа может также представлять собой базовое керосиновое топливо при условии, что оно может соответствовать параметрам углеводородного компонента керосинового типа, а конечная смесь может отвечать техническим условиям на ракетное топливо.

Компонент для смешивания, представляющий собой синтетическое циклопарафиновое керосиновое топливо

Компонент для смешивания, представляющий собой синтетическое циклопарафиновое керосиновое топливо, обычно характеризуется как жидкость, состоящая из отдельных углеводородов, используемая в качестве компонента смешивания для топлива для реактивных двигателей и имеющая по меньшей мере следующие свойства: содержит по меньшей мере 99,5% мас. углерода и водорода и по меньшей мере 50% мас. циклопарафинов.

Для применения в качестве топлива для реактивных двигателей компонент для смешивания, представляющий собой циклопарафиновое керосиновое топливо, как правило, может иметь точку кипения, составляющую не более 300°C при атмосферном давлении; точку вспышки, составляющую 38°C или выше; плотность при 15°C, составляющую по меньшей мере 800 кг/м3, предпочтительно по меньшей мере 810 кг/м3, предпочтительно не более 845 кг/м3, более предпочтительно не более 830 кг/м3, наиболее предпочтительно в интервале от 810 до 818 кг/м3; и точку замерзания, составляющую -60°C или ниже, предпочтительно -65°C или ниже, более предпочтительно -70°C или ниже.

Для применения в качестве ракетного топлива компонент для смешивания, представляющий собой синтетическое циклопарафиновое керосиновое топливо, обычно предпочтительно характеризуется как жидкость, состоящая из отдельных углеводородов, используемая в качестве компонентов смешивания для ракетного топлива и имеющая по меньшей мере следующие свойства: содержит по меньшей мере 99,5% мас. углерода и водорода и по меньшей мере 50% мас. циклопарафинов. Компонент для смешивания, представляющий собой циклопарафиновое керосиновое топливо, как правило, может иметь точку вспышки, составляющую по меньшей мере 38°C, предпочтительно по меньшей мере 45°C, предпочтительно по меньшей мере 50°C, более предпочтительно по меньшей мере 55°C, более предпочтительно по меньшей мере 60°C; плотность при 15°C, составляющую по меньшей мере 799 кг/м3; и точку замерзания, составляющую -60°C или ниже, предпочтительно -65°C или ниже, более предпочтительно -70°C или ниже. Дополнительно, компонент для смешивания, представляющий собой циклопарафиновое керосиновое топливо, может иметь хорошую термическую стабильность для применения в ракетном топливе. Компонент для смешивания, представляющий собой циклопарафиновое керосиновое топливо, как правило, характеризуется точкой конца кипения ниже 300°C, более предпочтительно ниже 290°C, более предпочтительно ниже 280°C, наиболее предпочтительно ниже 274°C.

Компонент для смешивания, представляющий собой синтетическое циклопарафиновое керосиновое топливо, предпочтительно характеризуется максимальным содержанием изопарафина и н-парафина, составляющим менее 50% мас., предпочтительно менее 40% мас., менее 35% мас. или менее 30% мас. (ASTM D2425 или необязательно может быть измерено с помощью двумерной ГХ (GCxGC)). Компонент для смешивания, представляющий собой синтетическое циклопарафиновое керосиновое топливо, предпочтительно содержит по меньшей мере 60% мас., по меньшей мере 65% мас. или по меньшей мере 70% мас. циклопарафинов (ASTM D2425 или необязательно может быть измерено с помощью двумерной ГХ). Содержание ароматических углеводородов в компоненте для смешивания, представляющем собой синтетическое циклопарафиновое керосиновое топливо, предпочтительно составляет не более 1,5% мас., не более 1% мас. или не более 0,5% мас. (ASTM D2425 или необязательно может быть измерено с помощью двумерной ГХ).

В некоторых вариантах реализации изобретения компонент для смешивания, представляющий собой синтетическое циклопарафиновое керосиновое топливо, получен из биомассы (полученный из биологических источников компонент для смешивания, представляющий собой циклопарафиновое керосиновое топливо). При использовании в данном документе, термин «биомасса» относится к, без ограничения, органическим материалам, вырабатываемым растениями (таким как листья, корни, семена и стебли), и отходам метаболизма микроорганизмов и животных. Типичные источники биомассы включают в себя: (1) сельскохозяйственные отходы, в том числе кукурузные стебли, солому, шелуху семян, остатки сахарного тростника, жмых, ореховую скорлупу, отходы хлопкоочистительной машины и навоз крупного рогатого скота, птицы и свиней; (2) древесные материалы, в том числе дерево или кору, древесные опилки, остатки лесоматериалов и отходы при распиливании; (3) коммунально-бытовые твердые отходы, в том числе бумагу вторичной переработки, бумажную макулатуру и садовые отходы; и (4) сельскохозяйственные культуры, используемые в качестве источника энергии, в том числе тополи, ивы, просо, мискант, сорго, люцерну, бородача степного, кукурузу, сою и тому подобное. Термин также относится к первичным строительным блокам вышеуказанного, а именно лигнину, целлюлозе, гемицеллюлозе и углеводам, таким как сахариды, сахара и крахмалы, среди прочих.

Типичное исходное сырье, полученное из биомассы, включает в себя лигнин и лигноцеллюлозные производные, целлюлозу и производные целлюлозы, гемицеллюлозу и производные гемицеллюлозы, углеводы, крахмалы, моносахариды, дисахариды, полисахариды, сахара, сахарные спирты, альдиты, многоатомные спирты и их смеси. Исходное сырье, полученное из биомассы, предпочтительно получено из материала, биологически возникшего недавно, так что возраст соединений или частей, содержащих соединения, составляет менее 100 лет, предпочтительно менее 40 лет и более предпочтительно менее 20 лет, что рассчитано из концентрации углерода 14 в исходном сырье.

Исходное сырье, полученное из биомассы, может быть получено из биомассы с использованием любого известного способа. Технологии на основе растворителя хорошо известны в данной области техники. В органосольвентных способах для разделения лигноцеллюлозной биомассы на целлюлозную, гемицеллюлозную и лигниновую фракции применяют органические растворители, такие как ионные жидкости, ацетон, этанол, 4-метил-2-пентанон, и смеси растворителей (Paszner 1984; Muurinen 2000; and Bozell 1998). В способах с сильными кислотами используются концентрированная соляная кислота, фосфорная кислота, серная кислота или другие сильные органические кислоты в качестве деполимеризующего агента, тогда как способы со слабыми кислотами включают в себя применение разбавленных сильных кислот, уксусной кислоты, щавелевой кислоты, фтороводородной кислоты или других слабых кислот в качестве растворителя. Ферментативные способы также недавно приобрели известность и включают в себя применение ферментов в качестве биокатализатора для разрушения структуры биомассы и осуществления дополнительного гидролиза используемого исходного сырья. Другие способы включают в себя среди прочего ферментативные технологии с использованием микроорганизмов, реакции Фишера-Тропша и технологии пиролиза.

В одном варианте реализации изобретения компонент для смешивания, представляющий собой синтетическое циклопарафиновое керосиновое топливо, получен при конверсии исходного сырья, полученного из биомассы, содержащего один или большее количество углеводов, таких как крахмал, моносахариды, дисахариды, полисахариды, сахара и сахарные спирты или производные лигнина, гемицеллюлозы и целлюлозы, с использованием способов биориформинга. При использовании в данном документе, термин «биориформинг» относится к, без ограничения, способам каталитического превращения полученных из биомассы, кислородсодержащих углеводородов в низкомолекулярные углеводороды и кислородсодержащие соединения с использованием риформинга в водной фазе, гидрирования, гидрогенолиза, гидродезоксигенирования и/или других способов конверсии, включающих в себя применение гетерогенных катализаторов. Примеры различных способов биориформинга включают в себя технологии, описанные в патентах США № 8053615, 8017818 и 7977517 (все выданы Cortright, Blommel и озаглавлены «Synthesis of Liquid Fuels and Chemicals from Oxygenated Hydrocarbons»); патенте США № 8642813 (выдан Qiao et al. и озаглавлен «Reductive Biomass Liquefaction»); публикации заявки на патент США № 2012/0198760 (выдана Blommel et al. и озглавлена «Methods and Systems for Making Distillate Fuels from Biomass»); и в публикации заявки на патент США № 2013/0263498 (выдана Kania et al. и озаглавлена «Production of Distillate Fuels from Biomass-Derived Polyoxygenates»); и в публикации заявки на патент США № 2013/0036660 (выдана Woods et al. и озаглавлена «Production of Chemicals and Fuels from Biomass»), каждая из которых включена в данный документ посредством ссылки.

Как альтернативный вариант, компонент для смешивания, представляющий собой синтетическое циклопарафиновое керосиновое топливо, может быть получен при использовании природного газа или исходного сырья, полученного из синтез-газа, используемого в способе биориформинга. Например, некоторые алифатические спирты и другие смешанные кислородсодержащие углеводороды, полученные из природного газа или синтез-газа с использованием реакций типа Фишера-Тропша, можно применять в вышеописанных способах биориформинга и можно использовать в качестве исходного сырья для получения компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, по данному изобретению.

В случае такого применения способ биориформинга используют для превращения кислородсодержащих углеводородов в промежуточную фракцию, содержащую смесь кислородсодержащих соединений, при этом полученную смесь кислородсодержащих соединений затем превращают в C8+ соединения, содержащие требуемый компонент для смешивания, представляющий собой синтетическое циклопарафиновое керосиновое топливо. Примеры различных кислородсодержащих углеводородов включают в себя любой один или большее количество сахаров, таких как глюкоза, фруктоза, сахароза, мальтоза, лактоза, манноза или ксилоза, или сахарных спиртов, таких как арабит, эритрит, глицерин, изомальт, лактит, мальтит, маннит, сорбит, ксилит, арабит, этиленгликоль, и другие кислородсодержащие углеводороды. Дополнительные неограничивающие примеры кислородсодержащих углеводородов включают в себя различные спирты, кетоны, альдегиды, фураны, гидроксикарбоновые кислоты, карбоновые кислоты, двухатомные спирты и трехатомные спирты.

Кислородсодержащие углеводороды реагируют в водном растворе с водородом с использованием катализатора дезоксигенирования для получения фракции, содержащей смесь кислородсодержащих соединений. Кислородсодержащие соединения, как правило, включают в себя, без ограничения, кислородсодержащие углеводороды, содержащие от 1 до 4 атомов кислорода (например, моно-, ди-, три- и тетраоксигенированные углеводороды). Углеводороды, содержащие один атом кислорода, как правило, включают в себя спирты, кетоны, альдегиды, циклические простые эфиры, фураны и пираны, тогда как углеводороды, содержащие два атома кислорода, как правило, включают в себя двухатомные спирты, гидроксикетоны, лактоны, фурфуриловые спирты, пираниловые спирты и карбоновые кислоты.

Катализатор дезоксигенирования представляет собой гетерогенный катализатор, содержащий одно или большее количество активных веществ, способных катализировать реакцию между водородом и кислородсодержащими углеводородами для удаления одного или большего количества атомов кислорода из кислородсодержащего углеводорода с получением кислородсодержащих соединений, описанных выше. Активные вещества могут включать в себя, без ограничения, Cu, Re, Fe, Ru, Ir, Co, Rh, Pt, Pd, Ni, W, Os, Mo, Ag, Au, их сплавы и комбинации, присоединенные к носителю. Катализатор дезоксигенирования может содержать эти элементы отдельно или в комбинации с одним или большим количеством из Mn, Cr, Mo, W, V, Nb, Ta, Ti, Zr, Y, La, Sc, Zn, Cd, Ag, Au, Sn, Ge, P, Al, Ga, In, Tl, Ce и их комбинаций. Носитель может представлять собой любой из ряда носителей, в том числе носитель, содержащий углерод, диоксид кремния, оксид алюминия, диоксид циркония, диоксид титана, вольфрам, оксид ванадия, оксид хрома, цеолиты, гетерополикислоты, кизельгур, гидроксиапатиты и их смеси. Катализатор дезоксигенирования также может включать в себя носитель с кислотными группами, модифицированный или сконструированный так, чтобы обеспечить необходимую функциональность. Гетерополикислоты представляют собой класс твердофазных кислот, примерами которых являются такие молекулы, как H3+xPMo12-xVxO40, H4SiW12O40, H3PW12O40 и H6P2W18O62, которые имеют строго определенную локальную структуру, наиболее распространенная из которых представляет собой структуру Кеггина на основе вольфрама.

Для получения кислородсодержащих соединений фракцию кислородсодержащих углеводородов объединяют с водой, чтобы получить водный раствор исходного продукта. Раствор исходного продукта затем приводят в контакт с водородом в присутствии катализатора дезоксигенирования при температуре и давлении дезоксигенирования и со среднечасовой объемной скоростью на единицу массы катализатора, эффективной для получения требуемых кислородсодержащих соединений. Для реакций, протекающих в конденсированной жидкой фазе, давление внутри реактора должно быть достаточным для поддержания реагентов в конденсированной жидкой фазе на входе в реактор. Для реакций, протекающих в жидкой фазе, температура реакции может составлять от около 80°C до 300°C, а давление при протекании реакции - от около 72 фунтов на кв. дюйм до 1300 фунтов на кв. дюйм. Для реакций в паровой фазе реакцию необходимо проводить при температуре, при которой давление пара кислородсодержащего углеводорода составляет по меньшей мере около 0,1 атм. (а предпочтительно значительно выше), и термодинамика реакции является предпочтительной. Эта температура будет изменяться в зависимости от конкретного используемого кислородсодержащего углеводородного соединения, но, как правило, она находится в интервале от около 100°C до 600°C для реакций в паровой фазе.

Затем получают компонент для смешивания, представляющий собой синтетическое циклопарафиновое керосиновое топливо, с использованием кислого катализатора конденсации и потока реагентов, который включает в себя поток смеси кислородсодержащих соединений, описанных выше, в качестве первого реагента, и второй реагент со средним соотношением кислорода к углероду, составляющим 0,2 или менее, в присутствии воды. Первый реагент (т. е. смесь кислородсодержащих соединений, полученная выше) может, как правило, быть описан формулой CxHyOz, где x представляет от 2 до 12 атомов углерода, а z представляет от 1 до 12 атомов кислорода, и среднее соотношение кислорода к углероду составляет от 0,2 до 1,0. В совокупности среднее соотношение кислорода к углероду для первого реагента должно составлять от около 0,2 до 1,0, рассчитанное как общее количество атомов кислорода (z) в кислородсодержащих соединениях первого реагента, разделенное на общее количество атомов углерода в кислородсодержащих соединениях первого реагента. Как альтернативный вариант, первый реагент может характеризоваться средним содержанием кислорода на молекулу от около 1 до 4, рассчитанным как общее количество атомов кислорода (z) в кислородсодержащих соединениях первого реагента, разделенное на общее количество молекул кислородсодержащих соединений первого реагента. Общее количество атомов углерода на молекулу, атомов кислорода на молекулу и общее количество молекул первого реагента может быть измерено с помощью ряда общеизвестных методов, включающих в себя (1) определение состава с помощью газовой хроматографии (ГХ), высокоэффективной жидкостной хроматографии (ВЭЖХ) и других методов, известных в данной области техники, и (2) определение общего содержания кислорода, углерода и воды с помощью элементного анализа. Кислород, присутствующий в воде, диоксиде углерода или монооксиде углерода, исключают из определения соотношения кислорода к углероду для реагента.

Второй реагент включает в себя один или большее количество углеводородов и/или кислородсодержащих углеводородов с общей формулой CpHrOs, где p представляет от 2 до 7 атомов углерода, а s представляет от 0 до 1 атомов кислорода. Когда второй реагент получен из рециркуляционного потока, как описано ниже, указанный второй реагент может также содержать остаточное количество кислородсодержащих углеводородов, содержащих 2 атома кислорода. В совокупности среднее соотношение кислорода к углероду для второго реагента должно составлять менее 0,2, рассчитанное как общее количество атомов кислорода (s) в кислородсодержащих углеводородах второго реагента, разделенное на общее количество атомов углерода (p) в углеводородах и кислородсодержащих углеводородах второго реагента. Как альтернативный вариант, второй реагент может характеризоваться средним соотношением кислорода на молекулу менее 1,5, рассчитанным как общее количество атомов кислорода (s) в кислородсодержащих углеводородах второго реагента, разделенное на общее количество молекул углеводородов и кислородсодержащих углеводородов второго реагента. Второй реагент может также быть охарактеризован как имеющий среднюю точку кипения при нормальных условиях, составляющую менее 210°C, или менее 200°C, или менее 190°C.

Второй реагент, как правило, будет включать в себя C7- алканы, C7- алкены, C7- циклоалканы, C7- циклоалкены, C7- спирты, C7- кетоны, C7- арилы и их смеси. Примеры соединений, представляющих собой второй реагент, включают в себя, без ограничения, C7- алканы и C7- алкены, содержащие от 4 до 7 атомов углерода (C4-7 алканы и C4-7 алкены), такие как бутан, изобутан, бутен, изобутен, пентан, пентен, 2-метилбутан, гексан, гексен, 2-метилпентан, 3-метилпентан, 2,2-диметилбутан, 2,3-диметилбутан, циклогексан, гептан, гептен, метилциклогексан и их изомеры. C7- арилы, как правило, будут состоять из ароматических углеводородов, содержащих 6 или 7 атомов углерода, в любой из незамещенной (фенил), монозамещенной или многозамещенной форм. C7- циклоалканы и C7- циклоалкены содержат 5, 6 или 7 атомов углерода и могут быть незамещенными, монозамещеными или многозамещенными. В случае монозамещенных и многозамещенных соединений замещенная группа может включать в себя C1-2 алкилы с неразветвленной цепью, C2 алкилены с неразветвленной цепью, C2 алкины с неразветвленной цепью или их комбинации. Примеры желательных C7- циклоалканов и C7- циклоалкенов включают в себя, без ограничения, циклопентан, циклопентен, циклогексан, циклогексен, метилциклопентан, метилциклопентен, этилциклопентан, этилциклопентен и их изомеры.

Второй реагент может быть предоставлен из любого источника, но предпочтительно его получают из биомассы или сырья, полученного из биомассы. Например, хотя сырье, полученное из биомассы, является предпочтительным, подразумевается, что весь или часть второго реагента может быть получена из соединений на основе ископаемого топлива, такого как природный газ или нефть. Весь или часть второго реагента может быть также получена среди прочего с помощью любой одной или большего количества ферментативных технологий, технологий газификации, реакций Фишера-Тропша или технологий пиролиза. По меньшей мере часть второго реагента предпочтительно получена из потока продукта и используется повторно для объединения с первым реагентом, чтобы получить по меньшей мере часть потока реагентов.

Когда часть второго реагента получают из потока продукта после реакции конденсации, поток продукта разделяют на первую часть, содержащую соединения C8+, и вторую часть, содержащую соединения C7-, которую возвращают и используют в качестве части второго реагента. Как альтернативный вариант, поток продукта можно вначале разделить на водную фракцию и органическую фракцию, при этом органическую фракцию затем разделяют на первую часть, содержащую соединения C8+, и вторую часть, содержащую соединения C7-, которую возвращают и используют в качестве части второго реагента. Способы разделения жидких смесей на их составные части или фракции общеизвестны в данной области техники и часто включают в себя использование устройства для разделения, такого как, среди прочего, одна или большее количество дистилляционных колонн, фазовых разделителей, экстракционных колонн, очистительных устройств.

Реакцию конденсации осуществляют с использованием каталитических материалов, которые демонстрируют кислотную активность. Эти материалы можно усилить посредством добавления металла, чтобы обеспечить активацию молекулярного водорода для реакций гидрирования/дегидрирования. Кислотный катализатор конденсации может представлять собой или кислотный носитель, или кислотный гетерогенный катализатор, содержащий носитель и активный металл, такой как Pd, Pt, Cu, Co, Ru, Cr, Ni, Ag, их сплавы или их комбинации. Кислотный катализатор конденсации может включать в себя, без ограничения, алюмосиликаты, вольфрамированные алюмосиликаты, алюмосиликатофосфаты (SAPO), фосфаты алюминия (ALPO), аморфный алюмосиликат (ASA), кислый оксид алюминия, фосфатированный оксид алюминия, вольфрамированный оксид алюминия, диоксид циркония, вольфрамированный диоксид циркония, вольфрамированный диоксид кремния, вольфрамированный диоксид титана, вольфрамированные фосфаты, кислотно-модифицированные смолы, гетерополикислоты, вольфрамированные гетерополикислоты, диоксид кремния, оксид алюминия, диоксид циркония, диоксид титана, вольфрам, оксид ниобия, цеолиты, их смеси и их комбинации. Кислотный катализатор конденсации может включать в себя вышеприведенное отдельно или в комбинации с модификатором или металлом, таким как Re, Cu, Fe, Ru, Ir, Co, Rh, Pt, Pd, Ni, W, Os, Mo, Ag, Au, их сплавы и их комбинации.

Примеры пригодных кислотных катализаторов конденсации включают в себя бифункциональные цеолиты типа пентасил, такие как ZSM-5, ZSM-8 или ZSM-11. Цеолит со структурой типа ZSM-5 представляет собой особенно предпочтительный катализатор. Другие пригодные цеолитные катализаторы включают в себя ZSM-12, ZSM-22, ZSM-23, ZSM-35 и ZSM-48. Цеолит ZSM-5 и его традиционное получение описано в патентах США № 3702886, Re. 29948 (ZSM-5 с высоким содержанием диоксида кремния), 4100262 и 4139600, все включены в данный документ посредством ссылки. Цеолит ZSM-11 и его традиционное получение описано в патенте США № 3709979, который также включен в данный документ посредством ссылки. Цеолит ZSM-12 и его традиционное получение описано в патенте США № 3832449, который включен в данный документ посредством ссылки. Цеолит ZSM-23 и его традиционное получение описано в патенте США № 4076842, который включен в данный документ посредством ссылки. Цеолит ZSM-35 и его традиционное получение описано в патенте США № 4016245, который включен в данный документ посредством ссылки. Другой способ получения цеолита ZSM-35 описан в патенте США № 4107195, описание которого включено в данный документ посредством ссылки. Цеолит ZSM-48 и его традиционное получение изложено в патенте США № 4375573, который включен в данный документ посредством ссылки. Другие примеры цеолитных катализаторов описаны в патенте США № 5019663 и патенте США № 7022888, которые также включены в данный документ посредством ссылки.

Конкретные полученные соединения C8+ будут зависеть от различных факторов, в том числе, без ограничения, состава потока реагентов, типа кислородсодержащих соединений в первом реагенте, углеводородов и кислородсодержащих углеводородов во втором реагенте, концентрации воды, температуры конденсации, давления конденсации, реакционной способности катализатора и скорости потока реагентов, поскольку она влияет на объемную скорость (масса/объем реагента на единицу катализатора на единицу времени), среднечасовую объемную скорость на единицу объема катализатора (GHSV) и среднечасовую объемную скорость на единицу массы катализатора (WHSV). Температура и давление при конденсации могут быть выбраны так, чтобы более целесообразно производить требуемые продукты в паровой фазе или в смешанной фазе, содержащей как жидкую, так и паровую фазу. В целом, реакцию конденсации необходимо проводить при температуре и давлении, при которых термодинамика реакций является предпочтительной. В целом, температура конденсации должна составлять от 100°C до 400°C, а давление реакции - от 72 фунтов на кв. дюйм до 2000 фунтов на кв. дюйм.

Вышеприведенные реакции конденсации приводят к получению C8+ алканов, C8+ алкенов, C8+ циклоалканов, C8+ циклоалкенов, C8+ арилов, конденсированных арилов, C8+ спиртов, C8+ кетонов, кислородсодержащих C8+ арилов, кислородсодержащих конденсированных арилов и их смесей. C8+ алканы и C8+ алкены содержат 8 или более атомов углерода и могут быть разветвленными или неразветвленными алканами или алкенами. C8+ алканы и C8+ алкены также могут включать в себя фракции, содержащие C8, C9, C10, C11, C12, C13, C14 соединения (C8-14 фракцию) или C12, C13, C14, C15, C16, C17, C18, C19, C20, C21, C22, C23, C24 соединения (C12-24 фракцию) и соединения, содержащие более 25 атомов углерода (C25+ фракцию), при этом C8-14 фракция относится к компоненту для смешивания, представляющему собой синтетическое циклопарафиновое керосиновое топливо, C12-24 фракция относится к дизельному топливу, и C25+ фракция относится к тяжелому дизельному топливу и другим применениям в промышленности. Примеры различных C8+ алканов и C8+ алкенов включают в себя, без ограничения, октан, октен, 2,2,4,-триметилпентан, 2,3-диметилгексан, 2,3,4-триметилпентан, 2,3-диметилпентан, нонан, нонен, декан, децен, ундекан, ундецен, додекан, додецен, тридекан, тридецен, тетрадекан, тетрадецен, пентадекан, пентадецен, гексадекан, гексадекан, гептилдекан, гептилдецен, октилдекан, октилдецен, нонилдекан, нонилдецен, эйкозан, эйкозен, унэйкозан, унэйкозен, доэйкозан, доэйкозен, триэйкозан, триэйкозен, тетраэйкозан, тетраэйкозен и их изомеры.

C8+ циклоалканы и C8+ циклоалкены содержат 8 или более атомов углерода и могут быть незамещенными, монозамещенными или многозамещенными. В случае монозамещенных и многозамещенных соединений замещенная группа может включать в себя разветвленный C3+ алкил, неразветвленный C1+ алкил, разветвленный C3+ алкилен, неразветвленный C2+ алкилен, неразветвленный C2+ алкин, фенил или их комбинацию. В одном варианте реализации изобретения по меньшей мере одна из замещенных групп включает в себя разветвленный C3+ алкил, неразветвленный C1+ алкил, разветвленный C3+ алкилен, неразветвленный C2+ алкилен, неразветвленный C2+ алкин, фенил или их комбинацию. Примеры желательных C8+ циклоалканов и C8+ циклоалкенов включают в себя, без ограничения, этилциклопентан, этилциклопентен, этилциклогексан, этилциклогексен и их изомеры.

Полученные C8+ соединения также могут содержать большие количества алкенов, спиртов и/или кетонов, которые могут быть нежелательными при некоторых способах применения топлива или приводить к коксованию, или образованию отложений в двигателях внутреннего сгорания, или к другим нежелательным продуктам сгорания. В таком случае C8+ соединения можно подвергать стадии конечной очистки. Стадия конечной очистки, как правило, будет включать в себя реакцию гидрообработки, при которой удаляется часть оставшихся двойных связей углерод-углерод, карбонильных, гидроксильных, кислотных, сложных эфирных и простых эфирных групп.

Средние вышеуказанные фракции (C8-C18) можно отделить для применения в качестве компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, тогда как фракцию C12-C24 можно отделить для дизельного топлива, а более тяжелую фракцию (C25+) отделить для применения в качестве тяжелого дизельного топлива или подвергнуть крекингу для получения дополнительного количества бензиновой и/или дизельной фракций. Фракцию C12-C18 также можно отделять для применения в качестве ракетного топлива. Способы разделения хорошо известны в данной области техники и, как правило, включают в себя одну или большее количество дистилляционных колонн, сконструированных для облегчения выделения желаемых соединений из потока продуктов. Перегонку, как правило, проводят при температуре, давлении, коэффициенте обратного потока и на оборудовании такой конструкции, чтобы извлечь часть C8+ соединений, которые соответствуют точке кипения, характеризующей компонент для смешивания, представляющий собой синтетическое циклопарафиновое керосиновое топливо, как описано выше.

Дополнительный компонент для смешивания, представляющий собой топливо для двигателей

Дополнительный компонент для смешивания, представляющий собой топливо для двигателей, может представлять собой любой топливный компонент для смешивания, который можно рассматривать как базовое керосиновое топливо, как описано выше. Дополнительный компонент для смешивания, представляющий собой топливо для двигателей, может также представлять собой лигроин, как правило, используемый для смешивания при производстве топлива Jet B.

Другие компоненты

Композиция топлива необязательно может дополнительно содержать присадки к топливу, известные специалисту в данной области техники. В некоторых вариантах реализации изобретения присадку к топливу можно использовать в количестве от около 0,00005% по массе до около 0,20% по объему в пересчете на общую массу или объем композиции топлива. Присадка к топливу может представлять собой любую присадку к топливу, одобренную для применения в топливе для реактивных двигателей или топливе для ракетных двигателей, известную специалистам в данной области техники. В дополнительных вариантах реализации изобретения присадка к топливу может представлять собой антиоксиданты, добавки, улучшающие термическую стабильность, добавки, улучшающие смазывающую способность, противообледенительные присадки к топливу, деактиваторы металлов, антистатические присадки, другие добавки, одобренные в авиации, и их комбинации.

Количество присадки к топливу в композиции топлива, описанной в данном документе, может составлять от около 0,00005% по массе до менее чем около 0,20% по объему в пересчете на общее количество композиции топлива. В некоторых вариантах реализации изобретения количество приводят в % мас. в пересчете на общую массу композиции топлива. В других вариантах реализации изобретения количество приводят в % об. в пересчете на общий объем композиции топлива. В других вариантах реализации изобретения количество приводят в единицах массы на объем композиции топлива. Количество обычно находится в пределах, установленных или рекомендуемых в соответствующих технических условиях на топливо.

Иллюстративные примеры присадок к топливу описаны более подробно ниже. Одним примером являются добавки, улучшающие смазывающую способность. Их вначале использовали в авиационных топливах в качестве ингибиторов коррозии для защиты черных металлов в системах транспортировки, хранения и перегрузки топлива, таких как трубопроводы и резервуары для хранения топлива, от коррозии. Было установлено, что они также придают дополнительную смазывающую способность, уменьшая изнашивание компонентов топливной системы авиационного двигателя, как, например, шестеренчатых насосов и шлицевых соединений, когда тонкие слои топлива разделяют движущиеся металлические компоненты. В настоящее время эти присадки используются только для улучшения смазывающей способности. Добавка, улучшающая смазывающую способность, может присутствовать в композиции топлива в концентрации до около 23 мг/л в пересчете на общий объем композиции топлива и в соответствии с нормами технических условий на топливо для реактивных двигателей.

Также в данном изобретении можно использовать антиоксиданты. Антиоксиданты предотвращают образование отложений смолы на компонентах топливной системы, вызванных окислением топлива при хранении, и/или ингибируют образование пероксидных соединений для некоторых композиций топлива. Антиоксидант может присутствовать в композиции топлива в концентрации до около 24 мг/л в пересчете на общий объем композиции топлива.

Антистатические присадки уменьшают действие статического электричества, образующего при движении топлива через системы перекачки топлива с высокой скоростью потока. Антистатическая присадка может присутствовать в композиции топлива в концентрации до около 5 мг/л в пересчете на общий объем композиции топлива.

Противообледенительные присадки к топливу (также называемые противоводокристаллизационными добавками) снижают точку замерзания воды, кристаллизующейся из топлива для реактивных двигателей вследствие охлаждения на больших высотах, и предотвращают образование кристаллов льда, которые могут ограничивать поток топлива к двигателю. Некоторые противообледенительные присадки к топливу могут также действовать в качестве биоцида. Противообледенительная присадка к топливу может преднамеренно присутствовать в композиции топлива в концентрации до около 0,02 до около 0,2% об. в пересчете на общий объем композиции топлива.

Деактиваторы металлов подавляют каталитическое действие на окисление топлива, которым обладают некоторые металлы, особенно медь. Деактиватор металлов может присутствовать в композиции топлива в концентрации до около 5,7 мг/л активного вещества в пересчете на общий объем композиции топлива.

Добавки, улучшающие термическую стабильность, используются для предотвращения образования отложений в областях высоких температур топливных систем летательных аппаратов. Добавка, улучшающая термическую стабильность, может присутствовать в композиции топлива в концентрации до около 256 мг/л в пересчете на общий объем композиции топлива.

Смешивание и применение

В некоторых вариантах реализации изобретения величина энергии единичного объема топлива для реактивных двигателей может быть увеличена с минимальным увеличением содержания ароматических соединений в топливе. Под термином минимальное увеличение содержания ароматических соединений, как правило, понимают увеличение содержания ароматических соединений на менее 2% об., предпочтительно менее 1,5% об., или предпочтительно без увеличения в рамках точности измерения содержания ароматических соединений, или предпочтительно даже уменьшение в пересчете на топливо для реактивных двигателей. Более высокая величина энергии единичного объема обычно связана с более высоким содержанием ароматических соединений. Таким образом, неожиданным является увеличение величины энергии единичного объема топлива без увеличения содержания в нем ароматических соединений.

Некоторое количество базового керосинового топлива, как описано выше (которое отличается от или за исключением компонента для смешивания, представляющего собой циклопарафиновое керосиновое топливо) можно смешать с некоторым количеством компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, в количестве, эффективном или достаточном для увеличения величины энергии единичного объема конечного смешанного топлива по сравнению с базовым керосиновым топливом, предпочтительно для увеличения величины энергии единичного объема по меньшей мере на 0,1%, что рассчитано из полезной теплоты сгорания, оцененной в соответствии с ASTM D3338 и умноженной на плотность.

В некоторых вариантах реализации изобретения максимальная высота некоптящего пламени смешанного топлива может быть также увеличена по сравнению с базовым керосиновым топливом.

Необязательно смешанное топливо можно смешивать с дополнительным компонентом для смешивания, представляющим собой топливо для двигателей, для получения топлива для двигателей на основе керосина.

Топливо для двигателей можно смешивать на нефтеперерабатывающих заводах или конечных выгрузочных станциях, в резервуарах или на месте применения, а также в любом другом месте, которое может обладать функциональными возможностями для смешивания. Различные способы и оборудование, необходимое для таких процессов смешивания, общеизвестны в данной области техники и могут применяться по необходимости в зависимости от конкретного необходимого топлива для двигателей.

Количество компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, может целесообразно составлять от 1 до 97% об., предпочтительно от 3 до 97% об., предпочтительно от 5 до 97% об., более предпочтительно от 10 до 97% об., более предпочтительно от 15 до 97% об. при условии, что указанного количества достаточно для увеличения величины энергии единичного объема по меньшей мере на 0,1%. Количество может изменяться в зависимости от базового керосинового топлива, и/или желаемых технических условий, в соответствии с которыми необходимо повысить качество, и/или желаемого увеличения величины энергии единичного объема. Количество компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, в смеси предпочтительно составляет по меньшей мере 1% об., предпочтительно по меньшей мере 3% об., более предпочтительно по меньшей мере 5% об., более предпочтительно по меньшей мере 10% об., более предпочтительно по меньшей мере 15% об., в пересчете на смешанное топливо. Количество компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, будет изменяться в зависимости от используемого базового керосинового топлива.

Качество базового керосинового топлива можно повысить, чтобы оно соответствовало техническим условиям для Jet A-1 или техническим условиям для JP-8 (например, когда базовое керосиновое топливо имеет точку замерзания выше -47°C) путем смешивания с компонентом для смешивания, представляющим собой синтетическое циклопарафиновое керосиновое топливо, в количестве, эффективном или достаточном для снижения точки замерзания смешанного топлива до -47°C или ниже. Например, таким образом можно повысить качество топлива для реактивных двигателей Jet A или F-24, чтобы оно соответствовало техническим условиям на Jet A-1 или JP-8.

В некоторых вариантах реализации изобретения качество базового керосинового топлива можно повысить, чтобы оно соответствовало техническим условиям на AN-8 (например, когда базовое керосиновое топливо имеет точку замерзания выше -58°C) путем смешивания с компонентом для смешивания, представляющим собой синтетическое циклопарафиновое керосиновое топливо, в количестве, эффективном или достаточном для снижения точки замерзания смешанного топлива до -58°C или ниже. Например, качество любого топлива для реактивных двигателей из Jet A, F-24, Jet A-1, JP-8 или JP-5 можно повысить, чтобы оно соответствовало техническим условиям для Jet AN-8.

В некоторых вариантах реализации изобретения качество базового керосинового топлива можно повысить, чтобы оно соответствовало техническим условиям на Jet A (например, когда базовое керосиновое топливо имеет точку замерзания выше -40°C) путем смешивания синтетического циклопарафинового керосинового топлива, в количестве, эффективном или достаточном для снижения точки замерзания смешанного топлива до -40°C или ниже. Например, качество потоков на нефтеперерабатывающих заводах, потоков синтетического топлива и их смесей, которые имеют точку замерзания выше -40°C и/или имеют плотность по меньшей мере 760 кг/м3, можно повысить, чтобы они соответствовали техническим условиям на Jet A.

В некоторых вариантах реализации изобретения качество керосинового топлива можно повысить, чтобы оно соответствовало техническим условиям на Jet A-1 или техническим условиям на JP-8, путем:

a. обеспечения некоторого количества базового керосинового топлива с точкой кипения в интервале от 130°C до 300°C при атмосферном давлении, точкой вспышки 38°C или выше, измеренной в соответствии с ASTM D56, и плотностью при 15°C, составляющей по меньшей мере 775 кг/м3, и точкой замерзания выше -47°C;

b. обеспечения некоторого количества компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, описанного выше; и

c. смешивания некоторого количества компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, с базовым керосиновым топливом в количестве, достаточном для снижения точки замерзания смешанного топлива до -47°C или ниже.

В некоторых вариантах реализации изобретения качество керосинового топлива можно повысить, чтобы оно соответствовало техническим условиям на AN-8, путем:

a. обеспечения некоторого количества базового керосинового топлива с точкой кипения в интервале от 130°C до 300°C при атмосферном давлении, точкой вспышки 38°C или выше, измеренной в соответствии с ASTM D56, и плотностью при 15°C, составляющей по меньшей мере 775 кг/м3, и точкой замерзания выше -58°C;

b. обеспечения некоторого количества компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, описанного выше; и

c. смешивания некоторого количества компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, с базовым керосиновым топливом в количестве, достаточном для снижения точки замерзания смешанного топлива до -58°C или ниже.

В некоторых вариантах реализации изобретения качество керосинового топлива можно повысить, чтобы оно соответствовало техническим условиям на Jet A, путем:

a. обеспечения некоторого количества базового керосинового топлива с точкой кипения в интервале от 130°C до 300°C при атмосферном давлении, точкой вспышки 38°C или выше, измеренной в соответствии с ASTM D56, и плотностью при 15°C, составляющей по меньшей мере 760 кг/м3, и точкой замерзания выше -40°C;

b. обеспечения некоторого количества компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, описанного выше; и

c. смешивания некоторого количества компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, с базовым керосиновым топливом в количестве, достаточном для снижения точки замерзания смешанного топлива до -40°C или ниже.

В некоторых вариантах реализации изобретения смешанное топливо для реактивных двигателей может предпочтительно иметь плотность, равную или выше 800 кг/м3. Смешанное топливо для реактивных двигателей может предпочтительно характеризоваться содержанием ароматических соединений менее или равным 25% об., более предпочтительно менее или равным 20% об.

В некоторых вариантах реализации изобретения способ по данному изобретению можно использовать для приведения в соответствие с любыми из стандартных технических условий на авиационные топлива для турбореактивных двигателей, описанных выше.

Увеличение величины энергии единичного объема и/или увеличение максимальной высоты некоптящего пламени можно определять при эксплуатации реактивного двигателя, включающей сжигание топлива для реактивных двигателей, полученного с помощью способов, описанных выше, в таком реактивном двигателе.

В другом аспекте изобретения предусмотрена топливная система, включающая в себя резервуар для топлива, содержащий композицию топлива, полученную с помощью способов, описанных выше. Топливная система может необязательно дополнительно включать в себя систему охлаждения двигателя, содержащую рециркулирующую жидкость для охлаждения двигателя, линию подачи топлива, соединяющую резервуар для топлива с двигателем внутреннего сгорания, и/или топливный фильтр, расположенный в линии подачи топлива. Некоторые неограничивающие примеры двигателей внутреннего сгорания включают в себя поршневые двигатели (например, дизельные двигатели), реактивные двигатели, некоторые ракетные двигатели и газотурбинные двигатели.

В некоторых вариантах реализации изобретения резервуар для топлива расположен с охлаждающей системой так, чтобы сделать возможным перенос тепла от рециркулирующей жидкости для охлаждения двигателя к композиции топлива, содержащейся в резервуаре для топлива. В других вариантах реализации изобретения топливная система дополнительно содержит второй резервуар для топлива, содержащий второе топливо для реактивного двигателя, и вторую линию подачи топлива, соединяющую второй резервуар для топлива с двигателем. Первая и вторая линии подачи топлива необязательно могут быть оборудованы управляемыми электромагнитом клапанами, которые могут открываться или закрываться независимо друг от друга или одновременно.

В другом аспекте изобретения предусмотрена компоновка двигателя, включающая в себя двигатель внутреннего сгорания, резервуар для топлива, содержащий композицию топлива, описанную в данном документе, линию подачи топлива, соединяющую резервуар для топлива с двигателем внутреннего сгорания. Компоновка двигателя может дополнительно необязательно включать в себя топливный фильтр и/или систему охлаждения двигателя, содержащую рециркулирующую жидкость для охлаждения двигателя. В некоторых вариантах реализации изобретения двигатель внутреннего сгорания представляет собой реактивный двигатель.

Увеличение максимальной высоты некоптящего пламени можно определить при сжигании топлива для реактивных двигателей, полученного с помощью способов, описанных выше, путем подачи топлива для реактивных двигателей в топливную систему и/или реактивный двигатель и приведения в действие такой топливной системы и/или реактивного двигателя.

Ракетное топливо можно использовать в системе ракетного двигателя, которая включает в себя камеру сгорания, подачу окислителя, контур подачи топлива, связанный с запасом топлива, защитную пластину с множеством отверстий в ней и форсунку, расположенную в камере сгорания. Такая система описана, например, в патенте США № 7685807 и в патенте США № 7827781.

Жидкое ракетное топливо, соответствующее ракетному топливу марок RP-1 или RP-2, может быть получено путем смешивания некоторого количества компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, и некоторого количества углеводородного компонента керосинового типа в количестве, достаточном для получения точки вспышки, составляющей по меньшей мере 60°C, и точки конца кипения, составляющей 274°C или ниже. Смешанное ракетное топливо предпочтительно имеет точку замерзания -51°C или ниже, точку вспышки, составляющую по меньшей мере 60°C, плотность в интервале 799 – 815 кг/м3 при 15°C, и удельную энергию на единицу объема в интервале 34380 - 35070 МДж/м3. Смешанное ракетное топливо может также характеризоваться содержанием водорода, составляющим по меньшей мере 13,8% мас. В одном варианте реализации изобретения полезная теплота сгорания смешанного ракетного топлива составляет по меньшей мере 43,03 МДж/кг. Смешанное ракетное топливо может также характеризоваться содержанием серы, составляющим не более 0,0030% мас. Требования к сере для RP-1 составляет 0,0030% мас. или ниже, а для RP-2 - 0,00001% мас. или ниже в соответствии с ASTM D-5623. Жидкое ракетное топливо также можно смешивать так, чтобы оно соответствовало требованию к термической стабильности при температуре по меньшей мере 355°C. Предпочтительное количество компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, в конечном жидком ракетном топливе составляет по меньшей мере 1% об., предпочтительно по меньшей мере 3% об., предпочтительно по меньшей мере 5% об., предпочтительно по меньшей мере 10% об., предпочтительно по меньшей мере 15% об., предпочтительно по меньшей мере 20% об., предпочтительно по меньшей мере 25% об. или более предпочтительно по меньшей мере 30% об. в пересчете на конечную ракетную топливную смесь. Предпочтительное количество компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, в конечном жидком ракетном топливе составляет не более 97% об., предпочтительно не более 95% об., предпочтительно не более 90% об., предпочтительно не более 85% об., предпочтительно не более 80% об. или более предпочтительно не более 75% об. в пересчете на конечную ракетную топливную смесь.

Было установлено, что путем смешивания некоторого количества компонента для смешивания, представляющего собой синтетическое циклопарафиновое керосиновое топливо, и некоторого количества углеводородного компонента керосинового типа можно получить жидкое топливо более высокого качества, пригодное для применения в качестве жидкого ракетного топлива. Смешанное жидкое ракетное топливо можно рассматривать как ракетное топливо, содержащее биотопливо.

В варианте реализации изобретения установлено, что можно получить ракетную топливную смесь, которая характеризуется кинематической вязкостью при -34°C (измеренной в соответствии с методом ASTM D445), составляющей менее 10 сСт, более предпочтительно менее 9 сСт и наиболее предпочтительно менее 8 сСт. Ракетные топлива с более низкой вязкостью при температурах ниже нуля можно дополнительно охлаждать, максимально увеличивая пользу от увеличения плотности топлива при более низких фактических температурах охлаждения топлива.

При использовании в данном документе, «низкий» или «более низкий» в контексте параметров топлива для двигателей заключает в себе любую степень уменьшения или снижения по сравнению со средним значением параметра коммерчески доступного топлива для реактивных двигателей, полученного из нефти, содержащего эквивалентное общее количество ароматических соединений при тех же или эквивалентных условиях.

При использовании в данном документе, «высокий» или «более высокий» в контексте параметров топлива для двигателей заключает в себе любую степень увеличения по сравнению со средним значением параметра коммерчески доступного топлива для реактивных двигателей, полученного из нефти, содержащего эквивалентное общее количество ароматических соединений при тех же или эквивалентных условиях.