Область техники, к которой относится изобретение

Настоящее изобретение относится к углеводородной композиции, подходящей для использования в качестве топлива и полученной из источников, отличных от сырой нефти (так называемое "синтетическое" топливо). Изобретение, в частности, относится к многоцелевому углеводородному топливу, которое может быть использовано в различных целях, в частности в качестве реактивного топлива, без необходимости добавления присадок. Изобретение также относится к способу изготовления такой углеводородной композиции.

Уровень техники

Углеводородные топлива, как правило, получают путем переработки нефти. Углеводородные топлива также могут быть изготовлены из альтернативных источников, например, с использованием синтеза Фишера-Тропша из синтез-газа (газовой смеси, содержащей монооксид углерода и водород). Синтез-газ может быть получен из различных источников, например угля, биомассы, природного газа и углеродсодержащих бытовых и промышленных отходов. Обычные способы превращения таких материалов в синтез-газ включают частичное окисление, паровой риформинг и автотермический риформинг.

Топлива, изготовленные с использованием таких альтернативных методов, т.е. полученные без переработки нефти, часто называют "синтетическим топливом".

Существует несколько различных видов углеводородного топлива, приготовленных для различных типов конечного использования. Примеры включают бензин, дизельное топливо, топливо для реактивных двигателей, авиационный бензин и судовое топливо и соответствующие технические характеристики таких видов топлив должны обеспечивать определенный минимальный уровень производительности двигателей или турбин, в которых эти топлива будут использованы.

В некоторых областях, например в отдаленных местах или в местах, которые стали изолированы, например, в результате стихийного бедствия логистически затруднительно получать и транспортировать несколько различных типов топлива.

Документ US 2012/101317 описывает способ получения единой композиции синтетического топлива для реактивных, ракетных или дизельных двигателей, содержащей смесь так называемых "синтетических топлив высокой плотности" и "синтетических топлив низкой плотности". Однако такой вариант по-прежнему подразумевает производство и получение двух различных видов топлива, которые затем необходимо смешивать.

Документ US 4,720,600 описывает процесс олигомеризации для превращения низших олефинов в углеводороды диапазона выкипания дистиллята, которые могут быть использованы в качестве реактивного топлива.

Однако остается потребность в синтетическом углеводородном топливе (а также в способе изготовления такого топлива), которое имело бы характеристики точки кипения, плотности и температуры замерзания, которые делали бы его пригодным для различных целей, включая использование в качестве топлива для реактивных двигателей и дизельного топлива.

Краткое изложение существа изобретения

В настоящем изобретении предложена композиция синтетического углеводородного топлива, которое имеет следующие свойства:

(a) распределение точки кипения характеризуется следующим: (i) 10% улетучивается при 205°С или ниже и (ii) конечная точка кипения составляет 300°С или ниже;

(b) точка замерзания -47°С или менее; и

(c) плотность при 15°С составляет по меньшей мере 775 кг/м3.

Настоящее изобретение также относится к способу приготовления смеси углеводородов, из которой может быть получена указанная топливная композиция, причем в указанном способе один или несколько олефинов контактируют с катализатором олигомеризации в реакционной зоне в условиях, достаточных, чтобы вызвать олигомеризацию олефинов, и из реакционной зоны удаляется поток продукта, содержащий продукты олигомеризации олефинов, в котором из потока продукта извлекают фракцию, которая, необязательно после гидроочистки, имеет вышеуказанные свойства.

Настоящее изобретение также относится к способу получения углеводородов, включающему контактирование одного или нескольких олефинов с катализатором олигомеризации в реакционной зоне в условиях, достаточных, чтобы вызвать олигомеризацию олефинов, и удаление из реакционной зоны потока продукта, включающего продукты олигомеризации олефинов, в котором катализатор включает кристаллический цеолитный катализатор на основе кислоты Бренстеда, кристаллы которого включают каркасный неорганический оксид с внутренней пористой структурой и внешней поверхностью, где отношение числа центров кислоты Бренстеда на внешней поверхности к числу на внутренней пористой структуре составляет 0,1-20%, и/или отношение площади поверхности внутренней пористой структуры к внешней поверхности кристалла составляет 5-1000.

Преимуществом настоящего изобретения является то, что может быть получена единая композиция синтетического углеводородного топлива, которая может быть использована без необходимости дальнейшего смешивания в качестве топлива для реактивных двигателей, а также в качестве дизельного топлива.

Синтетические углеводородные топлива обычно не имеют достаточной текучести на холоде или имеют плотность (или удельный вес) ниже той, которая требуется в соответствии с техническими условиями на топливо для реактивных двигателей. Это означает, что они не способны эффективно работать при низких температурах, как это требуется, например, для авиационных топлив или для зимних или арктических дизельных топлив, или они не имеют достаточно высокой плотности для использования в авиационных целях без смешивания с композицией более высокой плотности. Настоящая углеводородная композиция достигает обе этих цели без необходимости дополнительного смешивания. Она может быть использована непосредственно без смешивания или, в альтернативном варианте, она может быть смешана с одним или несколькими другими источниками топлива.

Поскольку топливо в соответствии с настоящим изобретением является многоцелевым, облегчаются операции планирования и снабжения в кризисных районах или в удаленных местах и обеспечивается более эффективное хранение и распределение топлива.

Термин "синтетические топлива" в соответствии с использованием в описании относится к топливу, в котором углеводороды произведены или получены процессом, отличным от перегонки сырой нефти. В способе по настоящему изобретению углеводороды являются продуктами олигомеризации олефинов или получены из продуктов олигомеризации олефинов.

Подробное описание изобретения

В способе по настоящему изобретению один или несколько олефинов олигомеризуют катализатором олигомеризации. Обычно катализатор является катализатором на основе кислоты Бренстеда. Продукты и побочные продукты каталитической олигомеризации олефинов в большой степени зависят от катализатора,

используемого в этом процессе. Таким образом, протекают не только реакции олигомеризации, катализируемые кислотой, когда две или несколько молекул соединяются с образованием более крупной молекулы, но также реакции изомеризации, реакции переноса водорода и реакции крекинга. Реакции изомеризации включают превращение молекулы в другую молекулу с той же молекулярной массой, но другого строения (например, линейного углеводорода в разветвленный). Реакции переноса водорода включает удаление водорода из молекулы углеводорода в другую молекулу или катализатор. Реакции крекинга включают превращение молекулы в две или несколько молекул с более низкой молекулярной массой.

Катализатор в соответствии с одним аспектом способа по настоящему изобретению представляет собой кристаллический цеолитный катализатор, характеризующийся кислотностью по Бренстеду. Цеолиты имеют определенную кристаллическую структуру. Кристаллы включают внешнюю поверхность и пористую внутрикристаллическую структуру, сформированную в каркасе оксида. Типичные оксиды, которые могут иметь структуру цеолита, включают силикаты, алюмосиликаты, фосфаты алюминия, алюминосиликофосфаты, германосиликаты, галлосиликаты и галлофосфаты. Кислые цеолиты имеют отрицательный заряд сетки в каркасе, например, в случае алюмосиликатов, силикоалюминофосфатов и галлосиликатов. Алюмосиликаты являются предпочтительными в настоящем изобретении.

Поры состоят из каналов, диаметр которых может быть определен количеством атомов в вершинах, которые окружают канал. Например, так называемые окна типа "10-членное кольцо" включают 10 атомов в вершинах. Присутствующие в структуре цеолита атомы в вершинах отличны от кислорода. Например, атомами в вершинах алюмосиликатов являются Al и Si. В силикоалюминофосфатах атомами в вершинах являются Si, Al и Р. В настоящем изобретении цеолит предпочтительно имеет каналы, сформированные 12-членными кольцами или 10-членными кольцами.

В месте пересечения каналов, например в 2-мерных или 3-мерных пористых сетках они образуют так называемые "клетки", связанные посредством так называемых «окон». Окна обычно имеют меньший диаметр, чем клетки. Как и в каналах, размер окна может определяться по количеству атомов, образующих это окно. Как правило, окна или каналы считаются таковыми если они сформированы из восьми или более атомов кольца. Для улучшения диффузии реагентов и продуктов каналы в порах цеолита предпочтительно являются 2- или 3-мерными, предпочтительно 3-мерными.

В предпочтительных цеолитах максимальным размером окна или канала во всех измерениях является 10-членное кольцо. Предпочтительно, диаметр окна и/или канала составляет 0,6 нм или менее во всех измерениях.

Типы структуры цеолита, которые пригодны для использования в настоящем изобретении, включают те, которые имеют структуру MFI, примером которой является ZSM-5, структуру MEL, примером которой является ZSM-11, MTW, примером которой является ZSM-12, структуру МТТ, примером которой является ZSM-23, и структуру FER, примерами которой являются ZSM-35 и ZSM-38. Эти структуры определены в базе данных структур цеолитов Международной ассоциации по цеолитам.

В цеолитах центры кислоты Бренстеда присутствуют на внешней поверхности кристаллов, а также внутри внутренней структуры пор кристаллов цеолита. Эти различные положения кислотных центров обеспечивают различия в реакционной способности разных кислотных центров. Реакции на участках внешних кислотных центров стерически не затруднены и поэтому они могут катализировать реакции олигомеризации, реакции изомеризации, переноса водорода и крекинга, в результате чего могут быть сформированы крупные молекулы, например большие полициклические и ароматические и неароматические молекулы и предшественники кокса. Реакции на внутренних кислотных центрах ограничены размером пор и каналов структуры цеолита и, следовательно, эти реакции могут давать только продукты ограниченного размера и ограниченного количества боковых цепей, например моноциклические ароматические и неароматические соединения, и неразветвленные углеводороды или углеводороды с небольшими боковыми группами, например метальными группами.

С точки зрения кислотности цеолит должен иметь баланс достаточного числа центров кислоты Бренстеда, не вызывая при этом чрезмерного образования менее желательных продуктов, например полиароматических или сильно разветвленных углеводородов. Этого можно достичь с помощью цеолита, имеющего мольное отношение атомов кремния к алюминию по меньшей мере 45, более предпочтительно по меньшей мере 80 и более предпочтительно 100 или более. Для сохранения достаточного числа кислотных центров для протекания реакции это отношение также предпочтительно составляет не более 300. Если отношение Si/Al является слишком низким, увеличивается образование менее пригодных полиароматических и сильно разветвленных углеводородов. Кроме того, реакция в порах цеолита может подавляться за счет блокирующего эффекта олигомеров, адсорбированных на соседних кислотных центрах. Если отношение Si/Al слишком высоко, то ухудшается скорость реакции. Высокое отношение Si/Al также может влиять на селективность продукта, потому что сила центров кислоты Бренстеда цеолитов с высоким Si/Al, как правило, в среднем выше, что также может привести к образованию менее желательных продуктов.

Структура MFI имеет 3-мерную структуру канала пор, в котором окна во всех трех измерениях являются 10-членными кольцами. В цеолите ZSM-5 алюмосиликатный каркас имеет 3-мерную структуру с 10-членными кольцами окон во всех трех измерениях, диаметр окна составляет 5,4-5,6 Å в зависимости от измерения. Таким образом, ZSM-5 является подходящим катализатором для использования в качестве катализатора олигомеризации в способе по настоящему изобретению и может быть приготовлен с вышеуказанным диапазоном отношений атомов кремния к алюминию в структуре.

Другой способ достижения соответствующего распределения продуктов состоит в контроле числа кислотных центров в поровых каналах по сравнению с числом кислотных центров на внешней поверхности цеолитных кристаллов. Как указано выше, продукты, образующиеся в результате реакций, катализируемых кислотой (в том числе реакции олигомеризации) внутри цеолитных каналов, зависят, среди прочего, от ограничений, налагаемых структурой цеолитного каркаса, пор, окон и клеток. Однако на внешней поверхности цеолитных кристаллов такие ограничения или контроль отсутствуют. Часто это приводит к образованию избыточных количеств полиароматических соединений или сильно разветвленных продуктов. Сильно разветвленные углеводороды, хотя улучшают характеристики с точки зрения низкой точки замерзания топлива, обычно также уменьшают цетановое число. Полиароматические углеводороды обычно ухудшают характеристики горения и могут привести к коксованию и деактивации катализатора.

В настоящем изобретении углеводородный продукт описываемого процесса предпочтительно включает разветвленные углеводороды, хотя количество боковых цепей предпочтительно низко, обычно 1-2 боковые цепи на молекулу, и предпочтительно боковые цепи являются короткими цепями, предпочтительно не более 1-2 атомов углерода в цепи, и более предпочтительно являются метальными группами. Ограничением степени разветвленности и размера боковых цепей может быть обеспечено требуемое цетановое число и необходимый цетановый индекс конечного топлива, в то время как текучесть на холоде и точка замерзания топлива остаются приемлемыми для авиации и/или в зимних или арктических условиях. Кроме того, разветвленные углеводороды имеют тенденцию к увеличению плотности по сравнению с неразветвленными углеводородами.

Размер кристаллитов и отношение Si/Al в катализаторе, а также время реакции, температура и давление, и доля свежего сырья в возвращаемой в цикл части, и состав исходной смеси - все это может влиять на состав полученного продукта и, следовательно, свойства конечного синтетического углеводородного продукта.

Один из способов контроля отношения внешних кислотных центров к внутренним состоит в использовании более крупных кристаллов цеолита, так чтобы отношение площади внешней поверхности кристаллов к общей площади поверхности в порах уменьшалось. Однако размеры кристалла также не должны быть настолько большими, чтобы слишком сильно ограничивать скорость реакции из-за диффузионных ограничений внутри частиц для реагентов и продуктов в узких поровых каналах. В катализаторе олигомеризации по настоящему изобретению отношение (внутрипоровые каналы) площади внутренней поверхности к площади поверхности внешней поверхности первичных кристаллов предпочтительно составляет 5-1000, более предпочтительно 8 -300 и более предпочтительно 10-130.

В предпочтительных вариантах осуществления средний размер первичных кристаллов цеолита (например, цеолита ZSM-5) составляет 0,1-0,9 мкм, предпочтительно 0,2-0,8 мкм. Под размером первичных кристаллов подразумевается средний размер неагломерированных кристаллов. В кристаллах ZSM-5 размером 0,1-0,9 мкм отношение площади внутренней поверхности пор к внешней площади поверхности обычно составляет 12,3-120.

Другой способ контроля отношения внутренних кислотных центров к внешним состоит в селективной деактивации кислотных центров на внешней поверхности кристаллов. Это может быть достигнуто, например, с помощью объемных основных молекул, например аминов или пиридинов, таких как коллидин, которые являются слишком большими, чтобы проходить в поры. Однако такие методы нейтрализации не могут быть стабильными в условиях олигомеризации, например вследствие выщелачивания или диссоциации основной молекулы. Кроме того, как описано ниже, в некоторой степени выгодно, чтобы по меньшей мере некоторые кислотные центры по-прежнему присутствовали на внешней поверхности цеолитных кристаллов. Другим средством нейтрализации внешних кислотных центров, которые могут быть более устойчивы к условиям реакции олигомеризации, является использование крупных катионов металлов, например катионов редких земель (лантанидов). Однако катионы являются достаточно мелкими, чтобы проникать в пористую сетчатую структуру, уменьшая селективность деактивации внешних кислотных центров.

В альтернативном варианте осуществления могут быть получены агломераты кристаллов цеолита. В одном аспекте это может быть достигнуто в ходе синтеза цеолита при добавлении агента, модифицирующего поверхностное натяжение, такого как сополимер акрил амида или катионное производное акриловой кислоты, в ходе синтеза геля. После сушки, прокаливания и ионного обмена (для формирования протонированных центров) формируется цеолит, имеющий агломерированные первичные кристаллы. Когда кристаллы цеолита объединяются или соединяются друг с другом, это снижает площадь внешней кристаллической поверхности, доступной для реакции или ионного обмена, что приводит к улучшению отношения числа кислотных центров внутри пор/внутри кристаллов к числу внешних кислотных центров, которые доступны для реакция. В то же время, сохраняя небольшой размер первичных кристаллов, можно избежать диффузионных ограничений скоростей реакций внутри кристаллов. В агломерированных кристаллитах между кристаллитами существуют мезо- и макропоры, которые существенно больше окон пор и каналов внутренней кристаллической структуры цеолита. Эти более крупные мезо- и макропоры не препятствуют диффузии реагентов и продуктов к и от внешних поверхностей первичных кристаллов цеолита и, следовательно, не снижают скорость реакции.

Там, где указана площадь внешней поверхности кристаллов цеолита, это относится к площади поверхности первичных кристаллов цеолита, которые подвергаются воздействию реагентов на внешней поверхности любого агломерата, и к мезо- и макропорам и пустотам между агломерированными первичными кристаллами.

Как правило, когда используют агломерированные кристаллы цеолита, средний размер агломератов составляет 80-200 мкм.

Размер кристаллов цеолита и агломерацию можно контролировать путем выбора соответствующих условий синтеза. Размер кристаллов цеолита может регулироваться температурой и временем старения таким образом, что более высокие температура и время старения обычно приводят к более крупным кристаллам. Поддержание температуры ниже 175°С помогает сохранять кристаллы меньшего размера и увеличивать агломерацию. Скорость перемешивания или смешивания в ходе синтеза геля также может влиять на размер кристаллов и агломерацию. Более высокие скорости перемешивания и/или усиленное перемешивание обычно приводят к кристаллитам меньшего размера и пониженной агломерации.

Доля кислотности внешней поверхности по сравнению с внутрипоровой кислотностью (в пересчете на число центров кислоты Бренстеда) предпочтительно составляет 0,1-20%, более предпочтительно 0,3-12,5% и более предпочтительно 0,3-5%. Может быть выгодно сохранять некоторую внешнюю кислотность, так как некоторые продукты, полученные по реакции на внешней поверхности, например реакции изомеризации или (в некоторой степени) ароматизации, крекинга и разветвления цепи, могут придавать определенные преимущества продукту, например увеличение степени разветвления для улучшения низкотемпературных свойств (изомеризация), контроль размера углеводородов (крекинг) и увеличение плотности (образование ароматических и циклических углеводородов). Наличие ароматических соединений в конечном топливе может помочь сохранить требуемую плотность по меньшей мере 775 кг/м3 (при 15°С), а также искомые свойства набухания прокладок и смазывающую способность. Отношение внешних кислотных центров к внутрипоровым может быть определено по методу Zhao и др, описанному в J. Phys. Chem. В, 2002, 106, стр. 4462-4469. Следует отметить, что плотность иногда выражается удельным весом, который является мерой плотности вещества при заданной температуре по сравнению с плотностью воды при 4°С. Плотность 775 кг/м3 при 15°С эквивалентна удельному весу 0,775.

В процессе олигомеризации один или несколько олефинов контактируют с катализатором в реакционной зоне (обычно реактор). Типичные условия процесса в реакционной зоне включают температуру реакционной зоны или на входе реакционной зоны 180-350°С, например 180-280°С, такую как температура в интервале 220-260°С. Предпочтительно давление в реакционной зоне составляет по меньшей мере 30 бар (3,0 МПа) и предпочтительно более 50 бар (5,0 МПа). Более предпочтительно давление составляет 30-60 бар (3,0-6,0 МПа). Поток продукта удаляется из реакционной зоны. Один или несколько потоков рецикла могут быть получены из потока продукта. Например, фракция, кипящая при 180°С или ниже, например при 170°С или ниже или 160°С или ниже, может быть возвращена в реакционную зону для получения углеводородов необходимой длины и максимально эффективного использования сырья. Деактивация катализатора с течением времени может быть компенсирована за счет увеличения температуры реакции и/или давления.

Альфа-олефины являются предпочтительным сырьем для олигомеризации, чтобы избежать избыточного разветвления в изо-парафины. Изо-олефины допустимы, хотя их присутствие предпочтительно контролировать, чтобы избежать образования слишком большого количества и слишком сильно разветвленных углеводородов в конечном продукте. В одном варианте осуществления содержание изо-олефинов в сырье регулируют на уровне 10% мол. или менее. Кроме того, поскольку пропен обычно способствует введению метальных боковых групп в олигомеризуемые углеводороды, то предпочтительно поддерживать его содержание на уровне 30% мол. или менее в исходном сырье, чтобы контролировать степень разветвления углеводородных продуктов. Изо-олефины могут присутствовать в более высоких концентрациях. Например, обезвоживание сивушного масла приводит к большой доле изо-олефинов, которые, однако, могут давать конечное синтетическое углеводородное топливо в соответствии с настоящим изобретением.

Пропен является реакционноспособным олефином и, следовательно, его присутствие может быть полезно. Однако он может приводить к образованию изо-олефинов с высоким числом метальных боковых групп. Чтобы сохранять низкое число разветвлений, содержание пропена в сырье олигомеризации предпочтительно должно составлять не более 30%. Изо-олефины также обладают высокой реакционной способностью и могут давать продукты с высокой степенью замещения. В одном варианте осуществления их концентрация в исходной смеси составляет не более 10%, чтобы поддерживать высокое цетановое число, так чтобы топливо можно было использовать в качестве дизельного топлива.

Изо-олефины образуются из альфа-олефинов в ходе реакции олигомеризации. Для увеличения степени превращения и максимального выхода среднего дистиллята небольшая часть образующегося олигомера (до 180°С, предпочтительно 160°С) может быть возвращена на рецикл. Массовое отношение отправленного на рецикл материала к свежему сырью составляет 0,5-2,5 и предпочтительно 1-2. Чтобы ограничить долю изо-олефинов с очень высокой степенью замещения (доля боковых цепей), образующихся при возвращении на рецикл, в составе смеси сырья доля отправленного на рецикл материала предпочтительно должна быть тщательно сбалансирована. Например, чем выше доля олефинов с более высоким числом С (число атомов углерода) в исходной смеси, тем легче образуются изо-олефины с более низкой степенью разветвленности и, следовательно, может быть использовано более низкое отношение рециклированный материал/сырье.

По мере увеличения числа атомов углерода активность олигомеризации снижается. Где используется высокая доля альфа-олефинов, имеющих >4 атомов углерода, время реакции предпочтительно увеличивается, т.е. массовый поток на единицу массы катализатора в час (WHSV = среднечасовая скорость подачи сырья), предпочтительно, уменьшается. WHSV предпочтительно составляет 0,4-1 ч-1. В одном варианте осуществления WHSV составляет около 0,5 ч-1.

Доля С6+ углеводородов в исходном сырье не только влияет на реакционноспобность, но, в случае неполного превращения, требует более глубокого гидрирования для насыщения непрореагировавших олефинов и большего расхода дистиллята. Таким образом, в одном варианте осуществлении С6+ углеводороды составляют не более 20% исходного сырья.

Для достижения подходящей длины цепи с пониженной степенью разветвленности и формирования низкого количества полиароматических соединений во время олигомеризации альфа-олефинов также пригодны следующие меры: повышение давления до >50 бар, снижение температуры до <280°С, увеличение времени реакции (уменьшение среднечасовой скорости подачи сырья), увеличение доли альфа-олефинов с 4-6 атомами углерода в исходном сырье, увеличение размера кристаллитов цеолита, регулировка состава сырья и части, отправляемой на рецикл. Увеличение размера частиц агломерированных кристаллов цеолита также может помочь в достижении этих целей.

Различные источники олефинов могут быть использованы в способе по настоящему изобретению. В одном варианте осуществления, например, олефины могут быть получены с помощью процесса Фишера-Тропша. Источником синтез-газа, используемого в процессе Фишера-Тропша, может быть так называемое "трудноизвлекаемое" углеводородное сырье, например труднодоступные источники природного газа или сланцевого газа. В альтернативном варианте он может быть получен из каменного угля или сырой нефти. В других вариантах осуществления синтез-газ может быть получен газификацией биомассы или бытовых отходов. Другим источником олефинов является дегидратация спиртов, например спиртов, полученных ферментацией, таких как биобутанол или сивушные масла.

Исходное олефиновое сырье обычно преимущественно включают один или несколько олефинов, имеющих 2-10 атомов углерода. Предпочтительно, большая часть олефинов в сырье включает 8 атомов углерода или менее. В некоторых вариантах осуществления олефиновое сырье включает менее 10% мол. олефинов с 10 или большим числом атомов углерода, более предпочтительно менее 5% мол. Предпочтительно олефиновое сырье включает менее 5% мол. разветвленных углеводородов, имеющих 12 или более атомов углерода. Олефиновое сырье предпочтительно включает менее 20% мол. парафинов. Содержание ароматических полициклических соединений в олефиновом сырье предпочтительно составляет менее 10% мол. и более предпочтительно менее 3% мол. Содержание олефинов с 6 или большим числом атомов углерода в олефиновом сырье предпочтительно составляет не более 20% мол. В этом контексте сырье не включает рециклируемые олефины из потока продукта в реакционную зону.

Способ по настоящему изобретению дает углеводороды, имеющие 5-22 атома углерода. Обычно композиция синтетического углеводородного топлива может быть получена фракционированием или дистилляцией углеводородов, полученных олигомеризацией по настоящему изобретению. В одном варианте осуществления полученные углеводороды гидрируют или подвергают гидроочистке до получения синтетического углеводородного топлива. Гидрирование насыщает непрореагировавшие олефины, которые могут ухудшить качество топлива с течением времени. Кроме того, ароматические соединения можно гидрировать до циклических алканов. Циклические алканы также могут помочь поддержать необходимую плотность топлива. Гидроочистка может быть проведена при температуре 200-300°С, например 230-270°С. Давление может составлять 40-80 бар (4,0-8,0 МПа), например 55-65 бар (5,5-6,5 МПа). Может быть использован никелевый или никельсодержащий катализатор. Более жесткие условия реакции приводят к большему превращению олефинов и ароматических соединений в алканы и циклические алканы соответственно.

Содержание ароматических соединений в конечном топливе могут контролироваться регулировкой жесткости стадии гидроочистки.

Требования к композиции сырья, параметрам процесса и катализатору в соответствии с настоящим изобретением делают возможным получение углеводородного продукта, который можно использовать для изготовления топлива, отвечающего требованиям к авиационному реактивному топливу, и в то же время пригодному для использования в дизельных двигателях. Углеводородная композиция, получаемая способом согласно настоящему изобретению, может быть использована для получения (например, дистилляцией) топлива, имеющего комбинированные свойства: точку замерзания ниже -47°С и плотность по меньшей мере 775 кг/м3, что требуется для реактивного топлива, и которое имеет верхнюю (границу) температуру кипения 300°С, без необходимости дополнительного смешивания с обычными источниками топлива. Другие несмешанные синтетические углеводородные композиции не имеют одновременно и соответствующей плотности не менее 775 кг/м3 и конечной точки кипения ниже 300°С и точки замерзания ниже -47°С.

Хотя поток или потоки углеводородного продукта, полученные способом по настоящему изобретению, могут быть использованы для изготовления синтетического углеводородного топлива в соответствии с настоящим изобретением, они также могут быть использованы и в других целях, в которых используются жидкие углеводороды. Примеры включают буровые растворы, промышленные растворители, растворители типографской краски, жидкости для обработки металлов, покрытия, растворители в рецептурах для товаров бытовой химии, алюминиевый прокат, инсектицидные препараты, виды горючего топлива для портативных печей, косметические продукты, сельскохозяйственные композиции, средства хозяйственно-бытового назначения или для очистки двигателя и жидкость для розжига угля.

Композиция синтетического топлива по настоящему изобретению может быть получена из углеводородного продукта, полученного способом по настоящему изобретению. Обычно это достигается дистилляцией и фракционированием углеводородного продукта по способу, необязательно после стадии гидрирования или гидроочистки. Композиция синтетического углеводородного топлива имеет плотность при 15°С по меньшей мере 775 кг/м3 и предпочтительно по меньшей мере 780 кг/м3, также достижимы плотности 800 кг/м3 или более или 820 кг/м3 или более. Предпочтительно плотность не превышает 840 кг/м3. Подходящий метод измерения плотности или удельного веса описан в стандарте ASTM D4052. Композиция топлива также имеет следующее распределение температур кипения: (i) 10% улетучивается при 205°С или ниже и (ii) конечная точка кипения 300°С или ниже, например 290°С или ниже. Метод измерения распределения температуры кипения описан в стандарте ASTM D86. Композиция топлива также имеет точку замерзания -47°С или ниже. В некоторых вариантах осуществления точка замерзания может быть -60°С или ниже и в другом варианте осуществлении температура замерзания может быть -65°С или ниже. Метод измерения точки замерзания описан в стандарте ASTM D2386.

Композиция синтетического углеводородного топлива может иметь максимум 10% нормальных парафинов и минимум 65% моноалкил-разветвленных изо-парафинов. Кроме того, смесь может содержать минимум 60% метил-разветвленных углеводородов и максимум в общей сложности 30% углеводородов с боковыми цепями с 2-4 атомами С (т.е. этил, пропил и бутил в качестве боковой цепи). Композиция синтетического углеводородного топлива предпочтительно включает по меньшей мере 90% об. парафиновых углеводородов. Композиция синтетического углеводородного топлива предпочтительно включает менее 5% об. неразветвленных парафинов.

Большая часть нециклических углеводородов, присутствующих в композиции синтетического углеводородного топлива по настоящему изобретению, имеет 8-16 атомов углерода и в основном 10-14 атомов углерода.

В способе по настоящему изобретению могут образовываться некоторые моноароматические соединения. Например, алкилбензолы могут быть получены внутри пор структуры цеолита в ходе реакции. Алкилбензолы преимущественно могут улучшать свойства набухания прокладок полученного топлива, а также помогают увеличить плотность потока углеводородного продукта. Кроме того, при необходимости гидроочистки, могут получаться циклоалканы, которые являются полезными в том смысле, что они также могут улучшить плотность полученного углеводородного продукта.

В одном варианте осуществления настоящего изобретения композиция синтетического углеводородного топлива включает по меньшей мере одно моноциклическое ароматическое и неароматическое соединение с общей концентрацией по меньшей мере 1% об., например 1-26,5% об., например 1-10% об. или 1-8% об. В другом варианте осуществления их общая концентрация составляет по меньшей мере 4% об. Способ определения содержания циклических углеводородов описан в ASTM метод D2425.

Алкилбензолы предпочтительно присутствуют в концентрации по меньшей мере 1% об., например 1-6% об. и могут присутствовать в количестве 1,5% об. или более.

В другом варианте осуществления моноциклические парафины присутствуют в диапазоне 1-6% об. В другом варианте осуществления алкилбензолы присутствуют в концентрации по меньшей мере 1,5% об. и моноциклические парафины присутствуют в концентрации по меньшей мере 4% об.

В другом варианте осуществления общая концентрация циклических углеводородов (т.е. ароматических и неароматических моноциклических и полициклических углеводородов) составляет 30% об. или менее.

В другом варианте осуществления общая концентрация нафталинов составляет менее 3% об.

В другом варианте осуществления общая концентрация ароматических соединений, определенная по методы ASTM D6379, составляет 26,5% об. или менее.

Цетановый индекс синтетического углеводородного топлива предпочтительно составляет по меньшей мере 46, более предпочтительно по меньшей мере 50 и более предпочтительно по меньшей мере 60. Цетановое число композиции синтетического углеводородного топлива составляет по меньшей мере 51.

Вязкость композиции синтетического углеводородного топлива при 40°С предпочтительно составляет по меньшей мере 1,2 мм2/с, которая может быть измерена с помощью ASTM D445. Может быть достигнута вязкость по меньшей мере 2 мм2/с при 40°С. Вязкость композиции синтетического углеводородного топлива при -20°С предпочтительно составляет менее 8 сСт.

Температура вспышки композиции синтетического углеводородного топлива обычно составляет 55°С или выше. В настоящем изобретении также может быть достигнута более высокая температура вспышки, например температура вспышки 62°С или выше и даже 70°С или выше. Достижима температура вспышки более высокая, чем, например, у обычных реактивных топлив, что может быть связано с повышенной безопасностью в случаях, когда топливо или заправленные топливом транспортные средства хранятся в закрытых помещениях, таких как гараж или ангар. Более высокая температура вспышки также является преимуществом для дизельного топлива и, следовательно, улучшает совместимость композиции синтетического топлива по настоящему изобретению с дизельными двигателями, а также авиационным топливом. Температура вспышки может быть измерена методом IP 170.

Настоящее изобретение также относится к способу, включающему:

a) олигомеризацию смеси альфа-олефинов формулы CH2=CHR, где R представляет собой алкильную группу с 1-4 атомами углерода, с содержанием пропилена не более 30% и рецикл с отношением рециклируемой фракции (преимущественно макс, до 170°С) к исходной смеси олефинов по меньшей мере 1, на пентасиле в качестве катализатора с отношением Si/Al >80 и размером кристаллитов 0,2-0,8 микрон в реакторе при температуре на входе 180-280°С и давлении по меньшей мере 50 бар; и

b) гидрирование олигомеризованного продукта с начальной точкой кипения>160°С водородом при обычных условиях гидрирования с использованием обычных катализаторов гидрирования с образованием смеси насыщенных углеводородов, состоящей из >65% моноалкил-разветвленных изо-парафинов; и

c) отбор фракции дистиллята с плотностью 775 кг/м3 или более, цетановым числом по меньшей мере 50, цетановым индексом по меньшей мере 60 и температурой замерзания <-47°С.

Катализатор может содержать 1-10% оксида лантанида.

WHSV может составлять 0,4-1.

Отношение рециклированный материал/свежее сырье может составлять >1.

Этот процесс может соответствовать способу по настоящему изобретению и полученный в результате продукт может быть использован для получения композиции синтетического углеводородного топлива по настоящему изобретению.

Примеры

Далее изобретение будет проиллюстрировано следующими неограничивающими примерами со ссылкой на прилагаемые чертежи, на которых:

фиг. 1 является схематическим изображением производственной установки, в которой олефины олигомеризуют в соответствии с настоящим изобретением для получения углеводородной композиции;

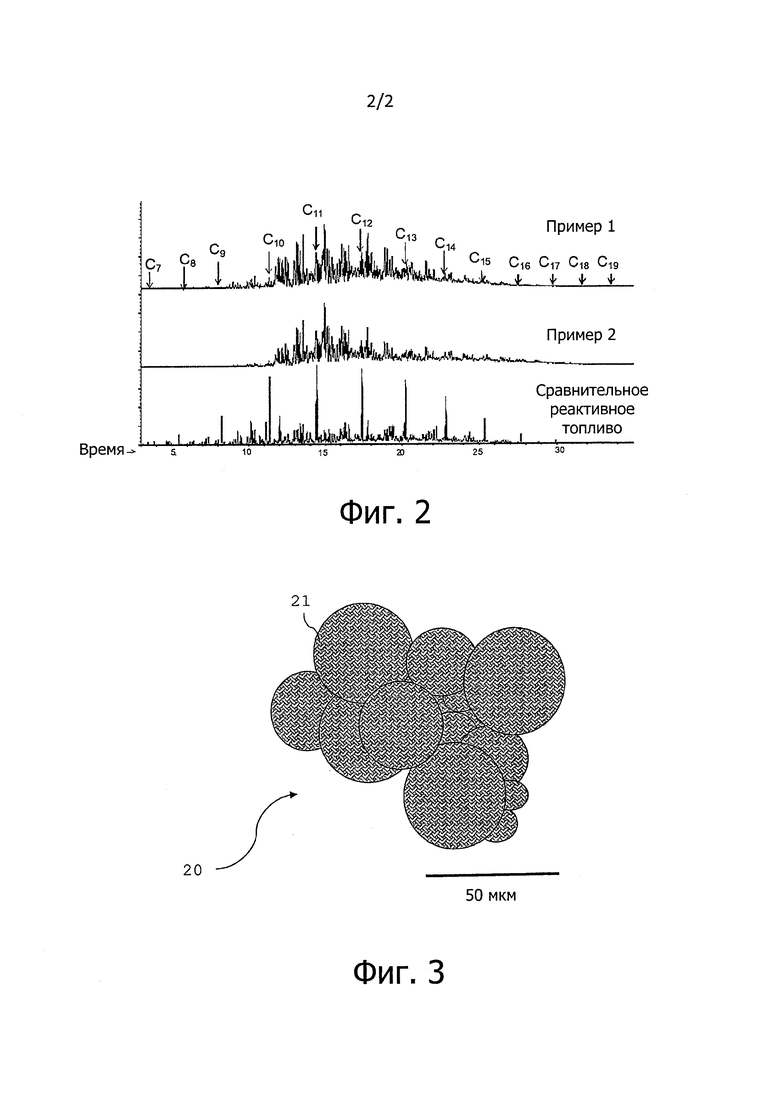

фиг. 2 сравнивает три газовые хроматограммы обычного реактивного топлива, полученного из сырой нефти, синтетического углеводородного топлива в соответствии с настоящим изобретением и синтетического углеводородного топлива известного уровня техники; и

фиг. 3 иллюстрирует агломерированные кристаллы цеолита.

В таблицах сравнивают следующие композиции. Примеры 1 и 2 представляют собой синтетические углеводородные топлива в соответствии с настоящим изобретением и полученные в виде фракции в способе по настоящему изобретению, как описано более подробно ниже. Различие между примерами 1 и 2 состоит в интервале точки кипения фракций, в примере 2 несколько более высокая конечная точка интервала кипения.

Сравнительный пример 1 представляет собой синтетическое топливо для реактивных двигателей, полученное из углеводородов процесса Фишера-Трошпа, а не с помощью олигомеризации олефинов.

Обычные Jet Fuel А, В, С и D являются четырьмя различными видами топлива, полученными путем переработки сырой нефти.

В таблице 1 приведены сравнительные данные для топливных композиций. Следует отметить, что синтетические углеводородные топлива по настоящему изобретению имеют точку замерзания ниже -47°С, а также удельный вес при 15°С значительно больше 0,775 (эквивалентный плотности 775 кг/м3). Сравнительное синтетическое топливо не отвечает обоим этим требованиям, удельный вес ниже 0,775.

Из дальнейшего следует отметить температуру вспышки примеров 1 и 2. Значения существенно выше, чем для сравнительного топлива, даже полученного из традиционных источников нефти.

Таблица 2 показывает сравнение синтетического топлива из примеров 1 и 2 и сравнительного примера 1 с данными, усредненными по нескольким видам реактивного топлива, полученного из сырой нефти. Также показаны технические условия для реактивного топлива JP-8 для сравнения. Наблюдаются те же закономерности, что и описанные выше. Следует отметить, что синтетическое топливо по настоящему изобретению содержит ароматические соединения, в то время как сравнительное синтетическое топливо их не содержит. Присутствие ароматических соединений способствует увеличению плотности синтетического топлива и улучшению набухаемости прокладок.

Другой результат состоит в том, что вязкость при 40°С для примера 1, составила 1,436 мм2/с, что находится в пределах технических условий для дизельного топлива, что опять же демонстрируем применимость топлива в качестве дизельного и авиационного топлива для реактивных двигателей.

Таблица 3 представляет некоторые данные по составу различных видов топлива, включая примеры 1 и 2, сравнительный пример 1 и обычное реактивное топливо А.

Общее содержание парафинов в синтетическом топливе по настоящему изобретению выше, чем в обычном реактивном топливе, полученном из сырой нефти, но меньше, чем содержание в сравнительном синтетическом топливе. Содержание циклических углеводородов в топливе из примеров 1 и 2 выше, чем в сравнительном синтетическом топливе, что способствует повышенной плотности.

Реактивное топливо, описанное в примерах 1 и 2, получено на пилотной установке 50, схематически представленной на фиг. 1.

Сжиженный пропилен 51 и бутен 52 и смесь пентенов и гексенов 53 вводят в смесительную камеру 54 с помощью охлаждаемых дозирующих насосов (не показаны). Водород 58 вводят по технологической схеме после пропена 51 и 1-бутена 52.

Смесь олефинов и водорода объединяют под давлением и предварительно нагревают до 220°С в подогревателе 59 и подают в реактор 60.

Линия рецикла 56 возвращает продукт обратно в реактор 60 через смесительную камеру 54 с помощью охлаждаемого циркуляционного насоса 57. Ход насоса рециркуляции регулируют для обеспечения массового отношения рециркулируемого материала к свежему сырью 1:1-2,5.

Трубчатый реактор 60 снабжен рубашкой с солевой ванной с электрическим нагревом, хотя в альтернативном варианте могут быть использованы и другие устройства нагрева, такие как нагреватель с 3 зонами. Максимальная рабочая температура реакции составляет 300°С, хотя, когда проходит регенерация катализатора или предварительная обработка, возможна и температура выше 480°С. Температура в начале реакции составляет 230°С и постепенно увеличивается до 280°С, чтобы компенсировать постепенную потерю каталитической активности. Рабочее давление в реакторе поддерживают на уровне 50-60 бар (5,0-6,0 МПа). Водород 58 подают с концентрацией 5% мол. относительно свежего сырья. Водород помогает избежать коксования и увеличить срок службы катализатора. Однако его концентрацию контролируют, чтобы избежать чрезмерного гидрирования олефинов, что обычно снижает скорость реакции и степень олигомеризации. Свежее сырье включает пропилен 51, 1-бутен 52 и смесь пентена и гексана 53. Среднечасовая скорость подачи сырья составляет 0,5 ч-1.

Линию продувки 61 используют для подачи азота (инертный газ) или азота плюс кислорода для регенерации катализатора.

Перед реакцией каталитический реактор 60 предварительно нагревают при 230°С, до ввода потока сырья в реактор. После получения стабильной температуры 230°С и стабильного давления 60 бар (6,0 МПа) в реакторе рециклируемый материал 56 и смесь пентена и гексена 53 вводят в реактор 60. После стабилизации температуры слоя катализатора и других переменных процессов в систему подают пропен 51 и бутан 52.

Поток продукта реактора 65 охлаждают до температуры 180-200°С и подают в колонну 62 разделения дистиллята при давлении 1 бар (100 кПа) для получения легкой фракции 63 и фракции среднего дистиллята 64. Начальная точка кипения фракции среднего дистиллята составляет 180°С при атмосферном давлении. Поток среднего дистиллята собирают в емкость для хранения 66.

Легкую фракцию 63 подают в другую дистилляционную колонну 67, где паровую фракцию 68 отделяют от жидкой фракции 69. Паровая фракция 68 содержит парообразные углеводороды и непрореагировавший водород. Жидкая фракция 69 содержит жидкие углеводороды диапазона С5-С9. Этот светлый жидкий углеводородный продукт 69 с температурой кипения 160-170°С при 100 кПа подают в буферную емкость 71, оснащенную регулятором уровня. Часть жидкого продукта собирают во второй емкости для хранения 70 при комнатной температуре и давлении. Этот продукт подходит для использования в качестве бензина или для смешивания с бензином.

Часть жидкой фракции 69 используют в качестве рециклируемого материала 56 и возвращают в реактор 60.

Паровую фракцию 68 из дистилляционной колонны 67 отбирают при температуре 90-100°С при 100 кПа и направляют в сепаратор 72 с контролем давления. Встроенный в технологическую линию газовый хроматограф (не показан) используют для контроля содержания пропилена в этом потоке, чтобы рассчитать степень превращения пропена. Степень превращения пропилена поддерживают на уровне 98-99%.

Дополнительные свойства продукта определяют методом газовой хроматографии с использованием масс-спектрометра, а степень разветвленности продуктов определяют методом ЯМР.

Композиции по примерам 1 и 2 собирают из фракции среднего дистиллята 64 вышеуказанного процесса.

На фиг. 2 представлены газовые хроматограммы топливных композиций, указанных в таблице выше, показывающие распределение углеводородов в зависимости от числа атомов углерода. Примеры 1 (верхняя кривая) и 2 (средняя кривая) имеют высокую долю углеводородов в диапазоне С10-С14. Кроме того, присутствуют более разнообразные типы углеводородов, что указывает на присутствие ряда разветвленных и неразветвленных углеводородов. Углеводороды сравнительного топлива (нижняя кривая), обычного реактивного топлива, полученного из нефти, имеет более широкий диапазон размера углеводородов (С9-С16), и основные пики, соответствующие неразветвленным углеводородам, что подчеркивает меньшую степень разветвления углеводородов.

Фиг. 3 иллюстрирует агломерированные кристаллы цеолита, которые могут быть получены способом, описанным ниже. Агломерированные частицы 20 включают ряд отдельных кристаллов цеолита (или кристаллитов) 21, соединенных вместе. Пустоты или мезо- и макропоры образуются между кристаллитами 21 и в агломерированных частицах 20, что обеспечивает перенос реагентов и продуктов к кристаллам цеолита 21 внутри частиц 20.

Из водного реакционного раствора, содержащего источник кремния, источник алюминия, источник щелочи и затравку, получают щелочной гель алюмосиликата, как описано в US 3,702,886. При повышенных температуре и давлении формируется кристаллический алюмосиликат. Также добавляется модификатор поверхностного натяжения для облегчения образования агрегатов частиц. Реакцию останавливают, когда полученные первичные кристаллиты имеют средний диаметр 0,1-0,9 мкм, предпочтительно 0,2-0,6 мкм. Агрегированные первичные кристаллиты извлекают из раствора, сушат и прокаливают сначала в инертной атмосфере и затем в окислительной атмосфере при температуре 500-600°С. Промежуточный продукт подвергают ионному обмену приведением в контакт с раствором соли аммония, в результате чего ионы щелочного металла обмениваются на ионы аммония. Агломерированный кристаллический продукт после ионного обмена отделяют фильтрацией, сушат и подвергают дальнейшей кальцинации для удаления аммиака для получения протонированного цеолитного катализатора в виде порошка. Порошок может быть перед использованием измельчен в лабораторной мельнице до требуемого размера агломерированных частиц, например частиц с размером <500 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 2007 |

|

RU2427564C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С ПОМОЩЬЮ ОЛИГОМЕРИЗАЦИИ БЕНЗИНА | 2013 |

|

RU2638933C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА АЛКИЛИРОВАНИЯ ПАРАФИНОВ ОЛЕФИНАМИ | 2017 |

|

RU2700792C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ ВО ФРАКЦИЮ, ИМЕЮЩУЮ УЛУЧШЕННОЕ ОКТАНОВОЕ ЧИСЛО, И ФРАКЦИЮ С ВЫСОКИМ ЦЕТАНОВЫМ ЧИСЛОМ | 2003 |

|

RU2317317C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ СВЯЗАННОГО ЦЕОЛИТОМ ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 1995 |

|

RU2177468C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ЛЕГКИХ ОЛЕФИНОВ, ВКЛЮЧАЯ ПЕНТЕНЫ | 2013 |

|

RU2674024C2 |

| СПОСОБ СОДИМЕРИЗАЦИИ ОЛЕФИНОВ | 2007 |

|

RU2434834C2 |

| СИНТЕЗ УГЛЕВОДОРОДОВ | 2004 |

|

RU2366642C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ БЕНЗИНА БЕЗ ДОПОЛНИТЕЛЬНОГО ОБЛАГОРАЖИВАНИЯ | 2013 |

|

RU2639160C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ОЛИГОМЕРОВ | 2007 |

|

RU2437920C2 |

Изобретение относится к способу получения несмешанной композиции синтетического углеводородного топлива, включающему приведение в контакт одного или нескольких олефинов с катализатором олигомеризации в реакционной зоне в условиях, обеспечивающих олигомеризацию олефинов, и удаление из реакционной зоны потока продукта, содержащего продукты олигомеризации олефинов, в котором из потока продукта извлекают фракцию, которая имеет следующие свойства: (a) распределение точки кипения характеризуется следующим: (i) 10% улетучивается до 205°С или менее и (ii) конечная точка кипения составляет 300°С или менее согласно измерению в соответствии с ASTM D86; (b) точка замерзания составляет -47°С или менее согласно измерению в соответствии с ASTM D2386; (c) плотность при 15°С равна по меньшей мере 775,0 кг/м3 согласно измерению в соответствии с ASTM D4052; (d) общая концентрация моноциклических ароматических и моноциклических неароматических углеводородов составляет по меньшей мере 1% об.; и (e) концентрация циклических углеводородов составляет 30% об. или менее; где указанный катализатор олигомеризации является кристаллическим оксидом, характеризующимся структурой цеолита и имеющим кислотность по Бренстеду, причем кристаллы катализатора олигомеризации включают каркасный неорганический оксид с внутренней пористой структурой и внешней поверхностью, в котором отношение числа центров кислоты Бренстеда на внешней поверхности к внутренней пористой структуре составляет 0,1-20% и/или отношение площади поверхности внутренней пористой структуры к площади внешней поверхности кристалла составляет 5-1000. Также изобретение относится к композиции, а также к реактивному и дизельному топливу. Предложенным способом сразу получается композиция, обладающая необходимой плотностью, для использования в качестве авиационного или дизельного топлива. 4 н. и 20 з.п. ф-лы, 2 пр., 3 табл., 3 ил.

1. Способ получения несмешанной композиции синтетического углеводородного топлива, включающий приведение в контакт одного или нескольких олефинов с катализатором олигомеризации в реакционной зоне в условиях, обеспечивающих олигомеризацию олефинов, и удаление из реакционной зоны потока продукта, содержащего продукты олигомеризации олефинов, в котором из потока продукта извлекают фракцию, которая, необязательно после гидроочистки, имеет следующие свойства:

(a) распределение точки кипения характеризуется следующим: (i) 10% улетучивается до 205°С или менее и (ii) конечная точка кипения составляет 300°С или менее согласно измерению в соответствии с ASTM D86;

(b) точка замерзания составляет -47°С или менее согласно измерению в соответствии с ASTM D2386;

(c) плотность при 15°С равна по меньшей мере 775,0 кг/м3 согласно измерению в соответствии с ASTM D4052;

(d) общая концентрация моноциклических ароматических и моноциклических неароматических углеводородов составляет по меньшей мере 1% об. и

(e) концентрация циклических углеводородов составляет 30% об. или менее;

где указанный катализатор олигомеризации является кристаллическим оксидом, характеризующимся структурой цеолита и имеющим кислотность по Бренстеду, причем кристаллы катализатора олигомеризации включают каркасный неорганический оксид с внутренней пористой структурой и внешней поверхностью, в котором отношение числа центров кислоты Бренстеда на внешней поверхности к внутренней пористой структуре составляет 0,1-20% и/или отношение площади поверхности внутренней пористой структуры к площади внешней поверхности кристалла составляет 5-1000.

2. Способ по п. 1, в котором катализатор олигомеризации является алюмосиликатным цеолитом.

3. Способ по п. 2, в котором мольное отношение Si/Al в алюмосиликатном цеолите составляет 45-300.

4. Способ по п. 2, в котором структурой цеолита является MFI и цеолит предпочтительно представляет собой ZSM-5.

5. Способ по п. 2, в котором средний размер первичных кристаллов цеолита составляет 0,1-0,9 мкм.

6. Способ по любому из пп. 1-5, в котором олефины получают процессом Фишера-Тропша или процессом дегидратации спирта.

7. Способ по любому из пп. 1-5, в котором температура реакционной зоны поддерживается в диапазоне 180-350°С.

8. Способ по любому из пп. 1-5, в котором фракцию, кипящую при температуре 180°С или ниже, отделяют от потока продукта и по меньшей мере часть этой фракции возвращают в реакционную зону.

9. Способ по любому из пп. 1-5, в котором поток продукта или фракцию, полученную из потока продукта, подвергают гидроочистке.

10. Несмешанная композиция синтетического углеводородного топлива, обладающая следующими свойствами:

(a) распределение точки кипения характеризуется следующим: (i) 10% улетучивается до 205°С или менее и (ii) конечная точка кипения составляет 300°С или менее согласно измерению в соответствии с ASTM D86;

(b) точка замерзания составляет -47°С или менее согласно измерению в соответствии с ASTM D2386;

(c) плотность при 15°С равна по меньшей мере 775,0 кг/м3 согласно измерению в соответствии с ASTM D4052;

(d) общая концентрация моноциклических ароматических и моноциклических неароматических углеводородов составляет по меньшей мере 1% об. и

(e) общая концентрация циклических углеводородов равна 30% об. или менее.

11. Несмешанная композиция синтетического углеводородного топлива по п. 10, имеющая температуру вспышки по меньшей мере 55°С, например по меньшей мере 62°С, например по меньшей мере 70°С.

12. Несмешанная композиция синтетического углеводородного топлива по любому из пп. 10-11, плотность которой не более 840,0 кг/м3.

13. Несмешанная композиция синтетического углеводородного топлива по любому из пп. 10-11, точка замерзания которой составляет -60°С или ниже.

14. Несмешанная композиция синтетического углеводородного топлива по любому из пп. 10-11, плотность которой при 15°С составляет по меньшей мере 780 кг/м3.

15. Несмешанная композиция синтетического углеводородного топлива по любому из пп. 10-11, в которой конечная температура кипения составляет 290°С или ниже.

16. Несмешанная композиция синтетического углеводородного топлива по любому из пп. 10-11, в которой содержание н-парафинов составляет не более 10% об.

17. Несмешанная композиция синтетического углеводородного топлива по любому из пп. 10-11, содержание парафинов в которой составляет по меньшей мере 90% об.

18. Несмешанная композиция синтетического углеводородного топлива по любому из пп. 10-11, содержание моноалкил-разветвленных изо-парафинов в которой составляет по меньшей мере 65% об. и/или содержание метил-разветвленных изо-парафинов составляет по меньшей мере 60% об.

19. Несмешанная композиция синтетического углеводородного топлива по любому из пп. 10-11, содержание алкилбензолов в которой составляет 1-6% об.

20. Несмешанная композиция синтетического углеводородного топлива по любому из пп. 10-11, вязкость которой при 40°С составляет по меньшей мере 1,2 мм2/с.

21. Несмешанная композиция синтетического углеводородного топлива по любому из пп. 10-11, вязкость которой при -20°С составляет 8 сСт или менее.

22. Несмешанная композиция синтетического углеводородного топлива по любому из пп. 10-11, цетановое число которой составляет по меньшей мере 51 и/или цетановый индекс которой составляет по меньшей мере 46.

23. Реактивное топливо, включающее несмешанную композицию синтетического углеводородного топлива по любому из пп. 10-22.

24. Дизельное топливо, включающее несмешанную композицию синтетического углеводородного топлива по любому из пп. 10-22.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННЫХ ОЛИГОМЕРОВ И СПОСОБ ПОЛУЧЕНИЯ МОТОРНОГО ТОПЛИВА | 1998 |

|

RU2194691C2 |

Авторы

Даты

2018-01-24—Публикация

2013-05-21—Подача