Область техники, к которой относится изобретение

Изобретение относится к сваебойному (копровому) устройству для забивания забивного элемента в грунт, содержащему несущую часть, мачту, установленную на несущей части, опорные салазки, выполненные с возможностью линейного перемещения и вдоль направляющей мачты и содержащие привод, а также ударный блок, соединенный с опорными салазками и выполненный с возможностью проведения вдоль мачты, при этом ударный блок предназначен для создания ударных импульсов для забивания забивного элемента согласно ограничительной части пункта 1 формулы изобретения.

Кроме того, изобретение относится к способу забивания забивного элемента в грунт, при этом предусмотрена несущая часть с мачтой, по которой вдоль направляющей мачты перемещают опорные салазки с ударным блоком, при этом при помощи ударного блока создают ударные импульсы, под действием которых забивной элемент забивают в грунт согласно ограничительной части пункта 11 формулы изобретения.

Уровень техники

Сваебойные устройства такого типа давно известны и используются, например, для забивания свай, стальных или деревянных балок. Эти сваебойные устройства содержат ударный блок, называемый также молотом, который используется, либо подвешенным на канате и свободно перемещающимся, либо направляемым по мачте. В последнем случае ударный блок протягивается вдоль мачты при помощи каната канатной лебедки, при этом забивной элемент вставляется в приемную часть, расположенную на нижней стороне ударного блока. Под действием молота забивной элемент забивается ударами или вдавливается в грунт.В зависимости от сопротивления соответствующего грунтового слоя забивной элемент погружается в грунт на определенную глубину. Вследствие различной прочности грунта глубина погружения может изменяться под действием отдельных ударов.

Как известно, при подаче ударного блока с помощью каната к канату, удерживающему ударный блок, прикладывают некоторое остаточное тяговое усилие, чтобы избежать провисания каната на лебедке. Провисание каната приводит к увеличению его износа и, кроме того, может вызывать выскальзывание каната из направляющих шкивов. Однако при приложении остаточного тягового усилия возникает фундаментальная проблема из-за того, что это остаточное тяговое усилие, будучи слишком высоким или не изменяющимся во времени, делает невозможным оптимальное следование ударного блока. Это может уменьшать скорость погружения и производительность сваебойного устройства в целом. Кроме того, на канат могут действовать более высокие силы, что приводит к увеличению его износа.

При применении, так называемых, телескопических направляющих мачт перемещение ударного блока направляется не с помощью канатной лебедки, а с помощью, так называемых, мачтовых салазок. В этом случае, как известно, на мачтовых салазках для ударного блока предусматриваются направляющие салазки, которые компенсируют величину перемещения, возникающего во время ударного импульса. При этом в промежуточное время должно производиться следование за мачтовыми салазками. Такая система является сложной с точки зрения, как техники управления, так и конструкции. Кроме того, сложная конструкция верхней части мачты значительно снижает конструктивную устойчивость всего устройства, а также допустимую нагрузку.

Раскрытие сущности изобретения

Задачей настоящего изобретения является обеспечение сваебойного устройства и способа забивания забивного элемента в грунт, при помощи которых можно, применяя простую конструкцию, получить эффективный процесс забивания.

Эта задача решена, с одной стороны, при помощи сваебойного (копрового) устройства с отличительными признаками согласно пункту 1 формулы изобретения, а, с другой стороны, при помощи способа с отличительными признаками согласно пункту 11 формулы изобретения. Предпочтительные варианты осуществления изобретения раскрыты в соответствующих зависимых пунктах формулы изобретения.

Сваебойное устройство согласно изобретению отличается тем, что ударный блок соединен с опорными салазками на изменяемом расстоянии посредством соединительного каната, который удерживается в натянутом состоянии при помощи натяжного устройства.

Основная идея изобретения заключается в том, чтобы обеспечить сваебойное устройство с мачтой, на которой опорные салазки установлены с возможностью линейного перемещения в продольном направлении. Ударный блок установлен не непосредственно на опорных салазках, но расположен на расстоянии от них и соединен с опорными салазками при помощи соединительного каната.

Соединительный канат позволяет получать гибкое изменяемое расстояние между опорными салазками и ударным блоком в процессе забивания. Это гибкое расстояние обеспечивает эффективное и надежное перемещение ударного блока с забивным элементом, соответствующее по величине перемещению, обусловленному ударом. Кроме того, гибкое канатное соединение предотвращает передачу с заметной степенью ударных импульсов на опорные салазки и, следовательно, на мачту и несущую часть, оберегая, таким образом, всю конструкцию. Это увеличивает срок эксплуатации сваебойного устройства в целом.

Ударный блок направляется непосредственно на мачте, предпочтительно -вдоль той же самой линейной направляющей, которая предусмотрена для опорных салазок. При этом установка ударного блока непосредственно на мачте уменьшает также опасность опрокидывания сваебойного устройства в целом.

Согласно другому аспекту изобретения предусмотрено натяжное устройство, при помощи которого соединительный канат в процессе забивания удерживается в натянутом состоянии. Это предотвращает, например, возникновение провисания каната, который мог бы быть поврежден между опорными салазками и ударным блоком, когда опорные салазки приближаются к ударному блоку при следовании в процессе забивания.

В принципе, натяжное устройство может быть выполнено любым образом при помощи соответствующих гибких или упругих элементов, например, гидравлических натяжных поршней. Согласно дальнейшему усовершенствованию изобретения особенно предпочтительно, чтобы натяжное устройство содержало по меньшей мере одну пружину. Указанная по меньшей мере одна пружина предпочтительно представляет собой пружину растяжения. Применение пружины позволяет получать экономичную и компактную конструкцию в целом.

Согласно одному варианту осуществления сваебойного устройства в соответствии с изобретением предпочтительно, чтобы натяжное устройство содержало по меньшей мере один качающийся рычаг, присоединена котором установлен соединительный канат и который шарнирно соединен с опорными салазками с возможностью поворота и с подпружиниванием. При сближении ударного блока и опорных салазок поворотный качающийся рычаг позволяет перемещать соединительный канат поперечно осевому направлению, т.е. наружу в боковом направлении. В результате соединительный канат защищается от повреждения, и обеспечивается возможность особенно хорошего сближения между опорными салазками и ударным блоком, направляемыми вдоль мачты.

Другой предпочтительный вариант осуществления изобретения заключается в том, что предусмотрен блок управления, выполненный с возможностью управления следованием опорных салазок относительно ударного блока при забивании. В частности, блок управления выполнен с возможностью обеспечения следования (слежения) опорных салазок относительно ударного блока таким образом, чтобы во время всего процесса забивания между опорными салазками и ударным блоком постоянно оставалось минимальное расстояние, и не возникал прямой контакт. В результате исключается передача нежелательных вибраций опорным салазкам и всей конструкции.

Кроме того, блок управления может быть выполнен таким образом, чтобы при ударе опорные салазки и ударный блок не были удалены друг от друга в такой степени, чтобы вызывать полное растяжение соединительного каната. Это оберегает соединительный канат, а также предотвращает передачу нежелательных вибраций опорным салазкам. Растяжение соединительного каната возникает только в том случае, когда после окончания процесса забивания опорные салазки снова перемещаются вверх вдоль мачты, подтягивая за собой ударный блок, подвешенный при помощи соединительного каната.

Для обеспечения эффективного управления в дальнейшем усовершенствовании изобретения на натяжном устройстве предусмотрен по меньшей мере один датчик, предназначенный для измерения значения, характеризующего величину расстояния между опорными салазками и ударным блоком, при этом блок управления выполнен с возможностью управления следованием в зависимости по меньшей мере от одного полученного измеренного значения. Если расстояние между опорными салазками и ударным блоком станет больше предварительно заданного верхнего значения или меньше предварительно заданного нижнего значения,, блок управления сможет обеспечить надежное следование (слежение).

Указанный по меньшей мере один датчик может быть предназначен для прямого или косвенного измерения расстояния. Согласно дальнейшему усовершенствованию изобретения предпочтительный вариант осуществления заключается в том, что датчик предназначен для определения углового положения качающегося рычага. Угловое положение поворотной детали механизма может быть определено простым и надежным образом. Поскольку размеры качающегося рычага и присоединенного к нему соединительного каната известны, блок управления может получать надежную информацию об осевом расстоянии между опорными салазками и ударным блоком на основании определения углового положения.

Альтернативно или дополнительно, согласно одному предпочтительному варианту осуществления изобретения, по меньшей мере один датчик может быть предназначен для определения расстояния и/или сближения. Такие датчики расстояния или сближения могут представлять собой, например, оптические датчики, функционирующие, в частности, при помощи лазера, а также индуктивные, емкостные или резистивные датчики. Таким образом, величину расстояния можно также надежно определить относительно простым образом.

Согласно одному варианту осуществления изобретения ударный блок предпочтительно выполнен в виде гидравлического или дизельного молота. Ударный блок содержит по меньшей мере один ударный поршень, установленный с возможностью перемещения и расположенный в корпусе. В случае гидравлического молота подъем ударного поршня происходит за счет гидравлической энергии, в то время как в дизельном молоте подъем осуществляется в результате горения или взрыва. Оба указанных молота позволяют очень надежно реализовать необходимые ударные импульсы.

В принципе, мачта сваебойного устройства может иметь любую выбранную конструкцию. Особенно предпочтительно, чтобы мачта была выполнена в виде направляющей мачты, в частности, телескопической направляющей мачты. В случае телескопической направляющей мачты такая направляющая мачта имеет двухэлементную конструкцию, при этом на неподвижной части мачты установлена подвижная часть мачты, которая может перемещаться по ней. На подвижную часть мачты могут быть установлены с возможностью перемещения вдоль направляющей опорные салазки и ударный блок. Благодаря возможности регулирования размера мачты, телескопическая направляющая является предпочтительной для введения забивного элемента особенно большой длины.

Другой предпочтительный вариант осуществления сваебойного устройства согласно изобретению может использовать тот факт, что несущая часть содержит ходовую часть, на которой установлена с возможностью поворота верхняя рама с мачтой. Ходовая часть может содержать, в частности, гусеничный ходовой механизм. На верхней раме предпочтительно установлены приводы и рабочая платформа.

Способ согласно изобретению отличается тем, что ударный блок соединен с опорными салазками при помощи соединительного каната на расстоянии, которое изменяется в процессе забивания, при этом, в процессе забивания соединительный канат удерживают в натянутом состоянии при помощи натяжного устройства.

Указанный способ может выполняться, в частности, при помощи вышеописанного сваебойного устройства. Этот способ позволяет реализовать указанные ранее преимущества.

Предпочтительный вариант осуществления способа согласно изобретению заключается в том, что перемещением опорных салазок управляют в зависимости от процесса забивания. В результате можно реализовать особенно эффективное забивание забивного элемента в грунт.

В этой связи особенно предпочтительно осуществлять измерение расстояния между опорными салазками и ударным блоком, чтобы в случае превышения верхнего граничного значения обеспечивать следование опорных салазок и, таким образом, уменьшать указанное расстояние до требуемого значения. Таким образом, при достижении определенного расстояния опорные салазки снижают до меньшего требуемого расстояния за счет их соответствующего перемещения. Это предотвращает чрезмерное напряжение соединительного каната, создаваемое тяговым усилием, когда соединительный канат является полностью растянутым. При этом автоматическое обеспечение следования опорных салазок происходит без прерывания процесса забивания. В случае, так называемого, проскальзывания забивного элемента, например, при входе в крупную полость в грунте, вследствие внезапного растяжения соединительного каната блок управления может прерывать процесс забивания или подавать предупредительный сигнал.

Соответственно, если расстояние между опорными салазками и ударным блоком становится меньше нижнего граничного значения, это расстояние можно увеличить до большего предварительно заданного требуемого расстояния, чтобы избежать нежелательного прямого контакта между опорными салазками и ударным блоком.

Краткое описание чертежей

Ниже приведено пояснение изобретения при помощи предпочтительных вариантов осуществления, схематически иллюстрируемых чертежами, на которых показаны:

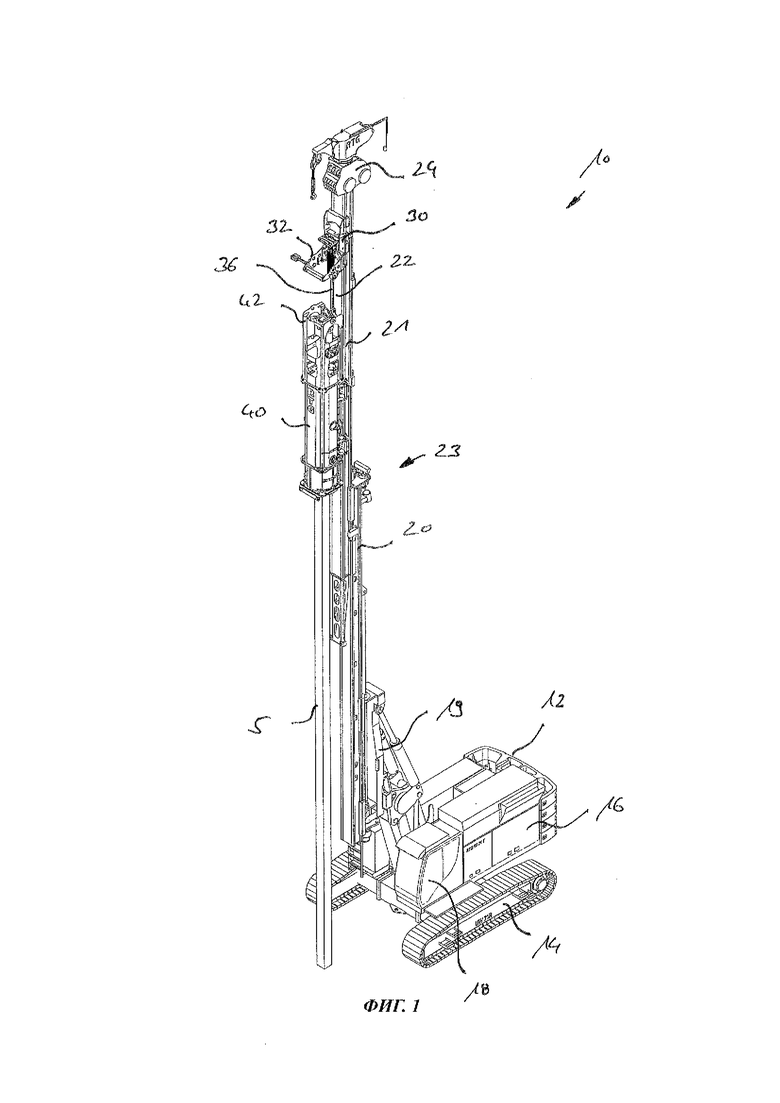

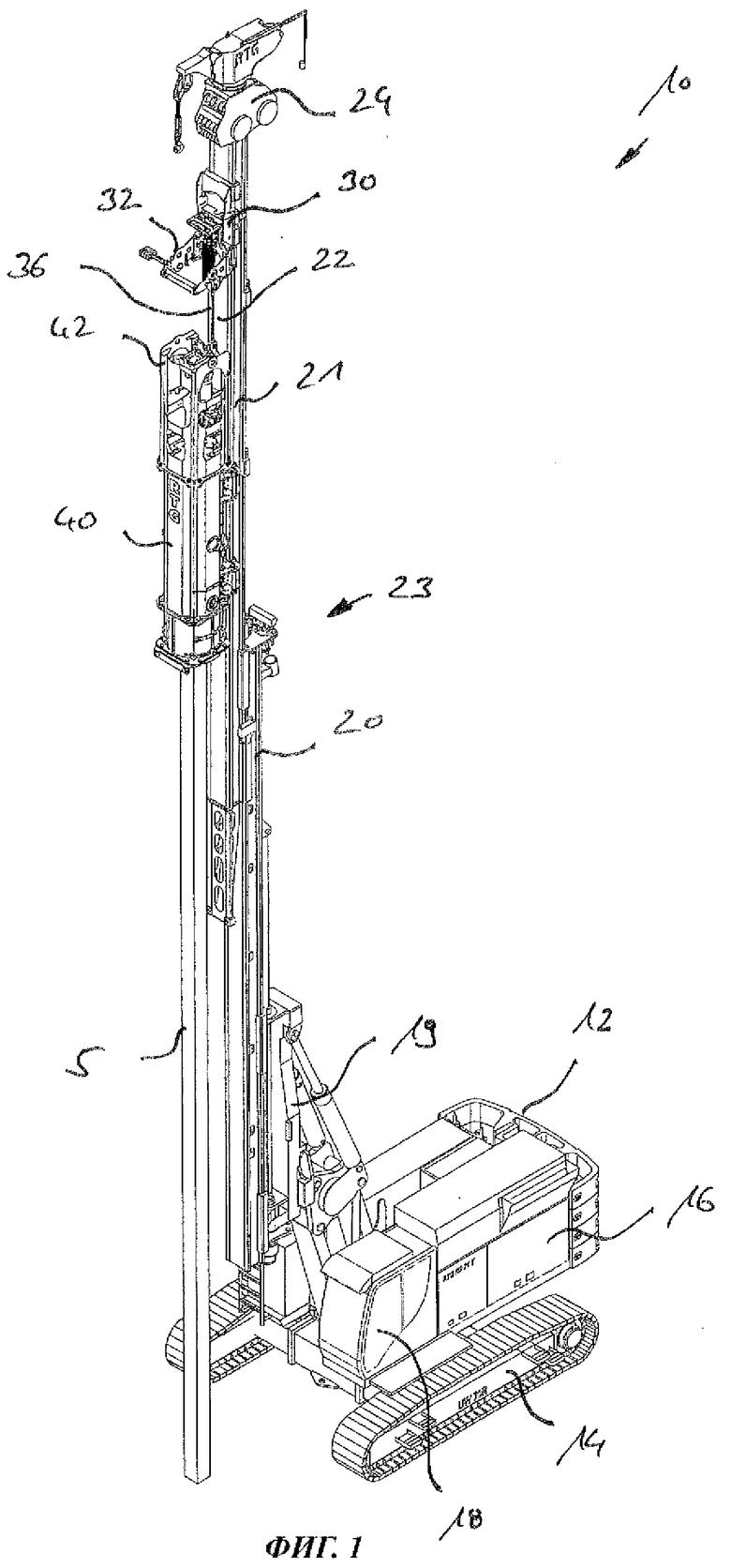

фиг. 1 вид в аксонометрии сваебойного устройства согласно изобретению;

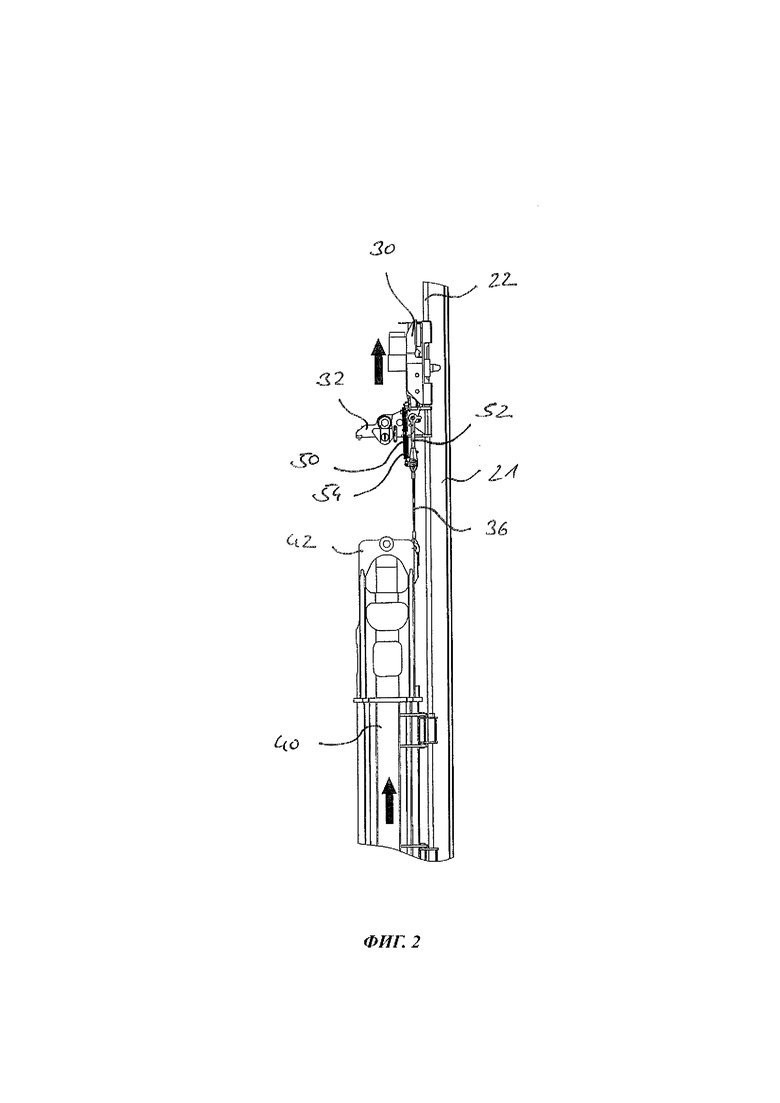

фиг. 2 вид сбоку в увеличенном масштабе опорных салазок и ударного блока во время перемещения вверх;

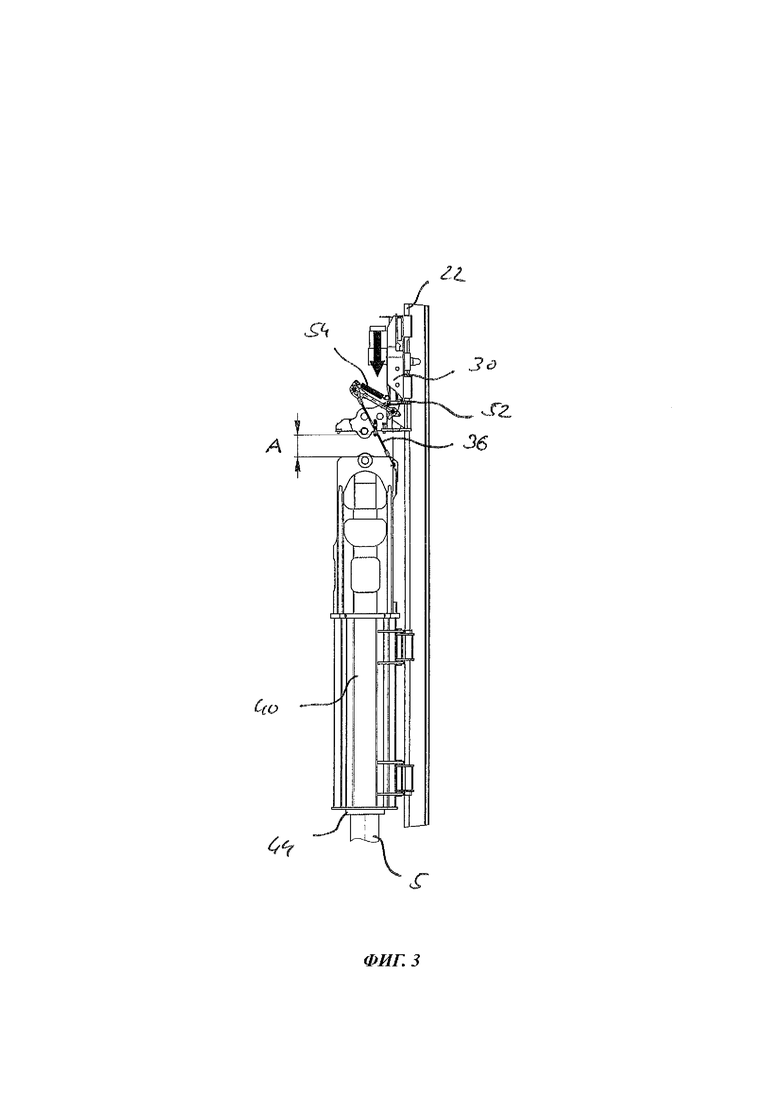

фиг. 3 вид сбоку конструкции с фиг. 2 в начале процесса забивания;

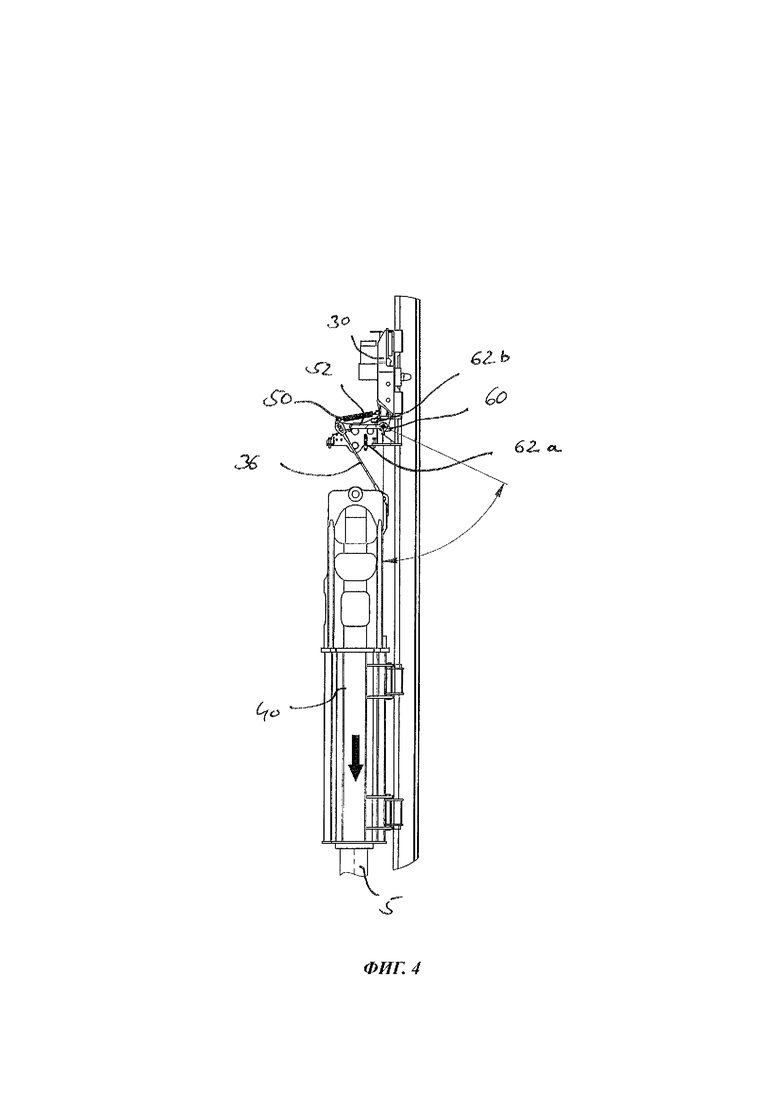

фиг. 4 вид сбоку конструкции с фиг. 2 и фиг. 3 в первой фазе забивания;

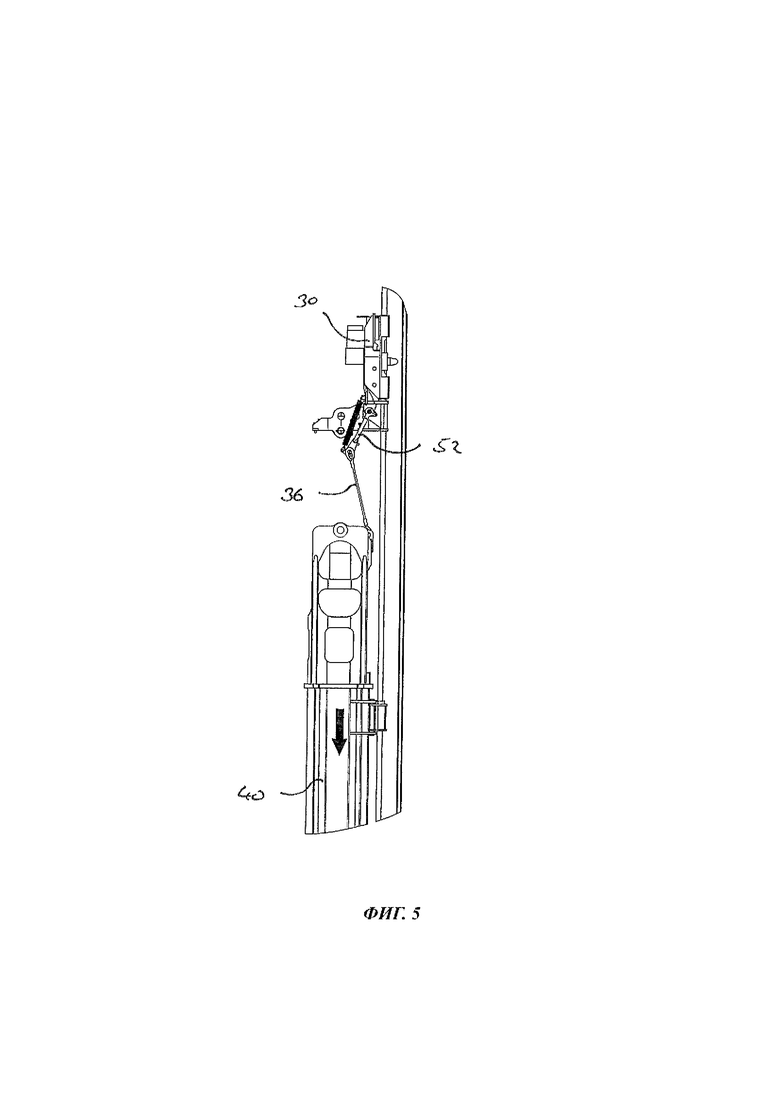

фиг. 5 вид сбоку конструкции с фиг. 4 во второй фазе забивания; и

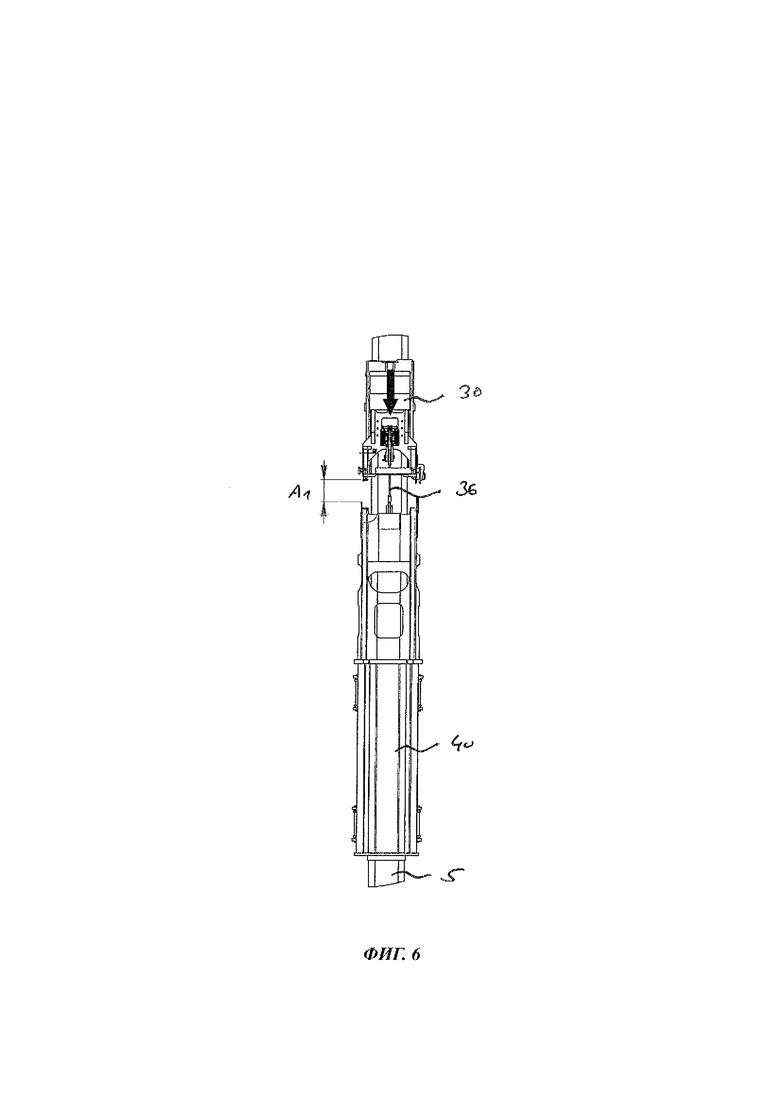

фиг. 6 вид спереди конструкции с фиг. 3.

Осуществление изобретения

На фиг. 1 в качестве примера показано сваебойное устройство 10 согласно изобретению, содержащее несущую часть 12 с ходовой частью 14, которая выполнена в виде гусеничного ходового механизма, и верхнюю раму 16 с рабочей платформой 18, установленную на нее с возможностью поворота. При помощи известного, в принципе, управляющего механизма 19 мачта 23, выполненная в виде телескопической направляющей мачты, по существу, вертикально присоединена неподвижным направляющим элементом 20 к верхней раме 16. Регулировочный механизм 19 позволяет осуществлять, как поворотные движения мачты 23 от вертикали, так и возвратно-поступательные движения мачты 23 в продольном направлении верхней рамы и в вертикальном направлении. На неподвижном направляющем элементе 20 предусмотрен подвижный направляющий элемент 21 в качестве дополнительного компонента, который направляется с возможностью регулировки и перемещения вдоль неподвижного направляющего элемента 20.

На передней стороне направляющего элемента 21, установленного с возможностью перемещения, предусмотрена линейная направляющая 22, на которой установлены с возможностью перемещения опорные салазки 30, также называемые мачтовыми салазками. Опорные салазки 30 соединены с неподвижным направляющим элементом 20 при помощи не показанного каната, который проходит через также не показанный шкив, закрепленный на подвижном направляющем элементе 21. Когда подвижный направляющий элемент 21 поднимается при помощи не показанного телескопического цилиндра, опорные салазки 30 также перемещаются вверх.

Кроме того, вдоль направляющей 22 направляющего элемента 21 направляется с возможностью перемещения массивный ударный блок 40. При помощи каркасного адаптерного устройства 42, расположенного в верхней части ударного блока 40, он может быть соединен соединительным канатом 36 с опорными салазками 30. Между ударным блоком 40 и опорными салазками 30 в качестве элемента, передающего вертикально направленные силы, предусмотрен только соединительный канат 36, который оказывается предпочтительным для забивания забивного элемента 5 при помощи ударного блока 40. На фиг. 1 в качестве забивного элемента 5 показан элемент в виде сваи прямоугольного сечения, который введен и удерживается приемной частью, не показанной более подробно, на нижнем конце ударного блока 40.

На подробном виде на фиг. 2 соединение между опорными салазками 30 и ударным блоком 40 сваебойного устройства 10 с фиг. 1 показано более подробно в состоянии, в котором ударный блок 40 перемещается с опорными салазками 30 вверх вдоль направляющей 22 направляющего элемента 21 при помощи не показанного подъемного каната за счет перемещения регулируемого направляющего элемента 21.

В состоянии, показанном на фиг. 2, опорные салазки 30 и ударный блок 40 удалены друг от друга на максимальное расстояние, при этом соединительный канат 36, шарнирно соединенный с каркасным адаптерным устройством 42 ударного блока 40, напряжен и полностью растянут.Верхний конец соединительного каната 36 шарнирно соединен со стержневым качающимся рычагом 52, который также шарнирно установлен на соединительном устройстве 32 опорных салазок 30. Качающийся рычаг 52 является частью натяжного устройства 50, содержащего пружины 54, которые в показанном варианте осуществления выполнены в виде пружин растяжения.

Когда опорные салазки 30 вместе с ударным блоком 40 достигнут верхней концевой части направляющей 22, верхний конец свайного забивного элемента 5 может быть введен в приемную часть 44 ударного блока 40 и может удерживаться в ней. Для этого ударный блок 40 может перемещаться с опорными салазками 30 вниз путем опускания регулируемого направляющего элемента 21. В этом состоянии сохраняется расстояние А между опорными салазками 30 и ударным блоком 40. Это расстояние А меньше, чем длина соединительного каната 36 и качающегося рычага 52. Чтобы избежать возникновения провисания каната, который может быть поврежден между ударным блоком 40 и опорными салазками 30, соединительный канат 36 удерживается в натянутом состоянии при помощи натяжного устройства 50. Для этого пружины 54 натягивают установленный с возможностью поворота качающийся рычаг 52 в боковом направлении вверх, так что соединительный канат 36 натягивается, как следует из фиг. 3.

В первом стопорном положении опорных салазок 30, которое показано на фиг. 4, ударный импульс может быть приложен к забивному элементу 5 ударным поршнем, установленным в ударном блоке 40. При этом важно, чтобы ударный блок 40 мог следовать за забивным элементом 5, когда указанный забивной элемент 5 погружается в грунт, в то же время ударный блок 40 остается надежно соединенным с опорными салазками 30, не передавая им вибрации.

Эта необходимая гибкость соединения между опорными салазками 30 и ударным блоком 40 обеспечивается соединительным канатом 36 в комбинации с натяжным устройством 50, как следует из иллюстраций на фиг. 4 и 5. Фиг. 4 и 5 показывают перемещение ударного блока 40 с забивным элементом 5 в процессе забивания в соответствии с погружением забивного элемента 5 в грунт. В частности, можно видеть, что расстояние между опорными салазками 30 и ударным блоком 40 увеличивается во время осуществляемого процесса забивания, при этом увеличение расстояния компенсируется изменением углового положения качающегося рычага 52 натяжного устройства 50. Во всех угловых положениях качающегося рычага 52 пружина 54, установленная между верхним концом качающегося рычага 52 и опорными салазками 30, обеспечивает достаточное натяжение соединительного каната 36, чтобы предотвратить его провисание.

Во избежание чрезмерного растяжения качающегося рычага 52 и соединительного каната 36, когда качающийся рычаг 52 и соединительный канат 36 расположены в одном направлении вдоль мачты 20 во время забивания свай, вследствие слишком большого расстояния между опорными салазками 30 и ударным блоком 40, на опорных салазках 30 установлен датчик 60 определения углового положения качающегося рычага 52, датчик 62а сближения и датчик 62b расстояния, которые предназначены для определения расстояния между опорными салазками 30 и ударным блоком 40. Измеренные значения, полученные во всех случаях, поступают в блок управления, который управляет следованием опорных салазок 30 относительно ударного блока 40. Это может быть реализовано при помощи подачи соответствующих управляющих импульсов устройству управления телескопическим цилиндром, который перемещает регулируемый направляющий элемент. Блок управления, в целом, также выполнен с возможностью косвенного определения расстояния между опорными салазками 30 и ударным блоком 40 на основе измерения угла наклона качающегося рычага 52 и с учетом геометрических отношений. Таким образом, можно избежать чрезмерного растяжения соединительного каната 36. Это сохраняет соединительный канат 36 и предотвращает передачу чрезмерных вибраций на опорные салазки 30.

Такое следование (слежение) опорных салазок 30 относительно ударного блока 40 показано на фиг. 6. За счет указанного следования опорных салазок 30, расстояние до ударного блока 40 можно уменьшить до требуемого расстояния А1. На этом требуемом расстоянии А1 ударным блоком 40 может быть произведен следующий ударный импульс. После того как забивной элемент 5 достигнет требуемой конечной глубины в грунте, опорные салазки 30 с подвешенным ударным блоком 40 могут быть снова перемещены вверх согласно состоянию, показанному на фиг. 2, чтобы принять новый забивной элемент 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРОИТЕЛЬНАЯ МАШИНА И СПОСОБ УПРАВЛЕНИЯ СТРОИТЕЛЬНОЙ МАШИНОЙ | 2013 |

|

RU2536595C2 |

| СВАЕБОЙНАЯ МАШИНА И СПОСОБ ЗАБИВКИ СВАЙНЫХ ЭЛЕМЕНТОВ В ГРУНТ | 2015 |

|

RU2633454C2 |

| СТРОИТЕЛЬНАЯ МАШИНА | 2005 |

|

RU2314406C2 |

| СТРОИТЕЛЬНАЯ МАШИНА | 2005 |

|

RU2313650C2 |

| БУРОВАЯ МАШИНА И СПОСОБ ВОЗВЕДЕНИЯ В ГРУНТЕ НАБИВНОЙ СВАИ | 2007 |

|

RU2352721C2 |

| СТРОИТЕЛЬНАЯ МАШИНА | 2005 |

|

RU2312965C2 |

| БУРОВАЯ МАШИНА И СПОСОБ ВОЗВЕДЕНИЯ В ГРУНТЕ НАБИВНОЙ СВАИ | 2007 |

|

RU2360070C2 |

| СТРОИТЕЛЬНАЯ УСТАНОВКА И СПОСОБ ПОДЪЕМА МАЧТЫ | 2012 |

|

RU2516401C2 |

| ЭЛЕКТРИЧЕСКИЙ ЗАБИВНОЙ ИНСТРУМЕНТ | 2008 |

|

RU2443539C2 |

| СПОСОБ ЗАБИВАНИЯ И ИЗВЛЕЧЕНИЯ ИЗ ГРУНТА МЕТАЛЛИЧЕСКИХ СТОЛБИКОВ ПРЕИМУЩЕСТВЕННО ПРИ ВОЗВЕДЕНИИ И РЕМОНТЕ БАРЬЕРНЫХ ОГРАЖДЕНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И КОПРОВЫЙ МАНИПУЛЯТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211895C2 |

Изобретение относится к области сваебойных устройств. Сваебойное устройство для забивания забивного элемента в грунт содержит несущую часть с мачтой, по которой вдоль направляющей мачты перемещают опорные салазки с ударным блоком. При помощи ударного блока создают ударные импульсы. Под действием ударных импульсов забивной элемент забивают в грунт. Ударный блок соединен с опорными салазками при помощи соединительного каната на расстоянии, которое изменяется в процессе забивания. В процессе забивания соединительный канат удерживают в натянутом состоянии при помощи натяжного устройства. Изобретение также относится к способу забивания забивного элемента в грунт при помощи сваебойного устройства. Техническим результатом изобретения является повышение эффективности процесса забивания. 2 н. и 11 з.п. ф-лы, 6 ил.

1. Сваебойное устройство для забивания забивного элемента (5) в грунт, содержащее:

- несущую часть (12),

- мачту (23), установленную на несущей части (12),

- опорные салазки (30), выполненные с возможностью линейного перемещения вдоль направляющей (22) мачты (23) и содержащие привод, и

- ударный блок (40), соединенный с опорными салазками (30) и выполненный с возможностью проведения вдоль мачты (23), при этом указанный ударный блок (40) предназначен для создания ударных импульсов для забивания забивного элемента (5), отличающееся тем, что

- ударный блок (40) расположен на изменяемом расстоянии от опорных салазок (30) и соединен с ними соединительным канатом (36), находящимся в натянутом состоянии при помощи натяжного устройства (50).

2. Устройство по п. 1, отличающееся тем, что натяжное устройство (50) содержит по меньшей мере одну пружину (54).

3. Устройство по п. 1 или 2, отличающееся тем, что натяжное устройство (50) содержит по меньшей мере один качающийся рычаг (52), к которому прикреплен соединительный канат (36), и который шарнирно соединен с опорными салазками (30) с возможностью поворота и с подпружиниванием.

4. Устройство по любому из пп. 1-3, отличающееся тем, что в нем предусмотрен блок управления, выполненный с возможностью управления следованием опорных салазок (30) относительно ударного блока (40) при забивании.

5. Устройство по п. 4, отличающееся тем, что на натяжном устройстве (50) расположен по меньшей мере один датчик (60) для измерения значения, характеризующего величину расстояния между опорными салазками (30) и ударным блоком (40), при этом блок управления выполнен с возможностью управления следованием в зависимости по меньшей мере от одного полученного измеренного значения.

6. Устройство по п. 5, отличающееся тем, что датчик (60) предназначен для определения углового положения качающегося рычага (52).

7. Устройство по п. 4 или 5, отличающееся тем, что по меньшей мере один датчик (62) предназначен для определения расстояния и/или сближения.

8. Устройство по любому из пп. 1-7, отличающееся тем, что ударный блок (40) выполнен в виде гидравлического молота или дизельного молота.

9. Устройство по любому из пп. 1-8, отличающееся тем, что мачта (23) выполнена в виде направляющей мачты, в частности в виде телескопической направляющей мачты.

10. Устройство по любому из пп. 1-9, отличающееся тем, что несущая часть (12) содержит ходовую часть (14), на которой установлена с возможностью поворота верхняя рама (16) с мачтой (23).

11. Способ забивания забивного элемента (5) в грунт при помощи сваебойного устройства (10) по любому из пп. 1-10, в котором предусмотрена несущая часть (12) с мачтой (23), по которой вдоль направляющей (22) мачты (23) перемещают опорные салазки (30) с ударным блоком (40), при этом при помощи ударного блока (40) создают ударные импульсы, под действием которых забивной элемент (5) забивают в грунт, отличающийся тем, что ударный блок (40) соединяют с опорными салазками (30) при помощи соединительного каната (36) и располагают на расстоянии от них, при этом указанное расстояние изменяют в процессе забивания, а соединительный канат (36) удерживают в натянутом состоянии при помощи натяжного устройства (50).

12. Способ по п. 11, отличающийся тем, что перемещением опорных салазок (30) управляют в зависимости от процесса забивания.

13. Способ по п. 12, отличающийся тем, что определяют расстояние между опорными салазками (30) и ударным блоком (40), при этом в случае превышения верхнего граничного значения осуществляют следование опорных салазок (30) и уменьшают, таким образом, расстояние до требуемого значения.

| УСТРОЙСТВО ДЛЯ ЗАБИВКИ СВАЙ ПРИ ЗАКЛАДКЕ ФУНДАМЕНТА ОПОР | 1993 |

|

RU2101419C1 |

| RU 2059045 C1, 27.04.1996 | |||

| АРМАТУРНЫЙ КАРКАС ДЛЯ ЖЕЛЕЗОБЕТОННЫХИЗДЕЛИЙ | 0 |

|

SU244591A1 |

| Устройство для заведения шпунта в замок | 1986 |

|

SU1395766A1 |

Авторы

Даты

2020-10-02—Публикация

2019-11-29—Подача