Изобретение относится к области химической технологии твердого топлива и может быть использовано в коксохимической промышленности для получения аналога каменноугольного кокса и коксовой продукции. Изобретение позволяет получить продукт с заданными качественными характеристиками пригодный для использования в металлургической промышленности.

Конкуренция на рынке металла определяет необходимость оптимизации затрат на производство. Один из факторов, понижающий себестоимость продукции металлургического производства, является минимизация затрат на сырье. Подбор углей, расширение сырьевой базы и технологических возможностей коксования, получение продуктов с заданными свойствами, сочетающих оптимальные экономические и технологические показатели - основные направления для развития коксохимического производства. Сырьевой рынок наиболее ценных с точки зрения коксования углей марок Ж, К, КО, ОС является дефицитным. В данных условиях особую актуальность имеют технологические решения, дающие возможность, увеличения использования менее ценных, а, следовательно, и более дешевых марок углей.

Известны способы получения из бурых и каменных углей среднетемпературного кокса металлургического и энергетического назначении путем термоокислительного коксования угля в кипящем слое (патент РФ №2285715, кл. С10В 49/10, опубл. 20.10.2006) или использование аппарата шахтного типа, выполненного с уклоном к вертикали под углом, близким к динамическому углу естественного откоса угля и кокса (патент РФ №2297438, кл. С10В 11/00, С10В 53/08 опубл. 20.027.2007). Изобретения позволяют получить из малоценных углей, продукт пригодный для использования в металлургической промышленности, но применяются технологии принципиально отличающаяся от технологии слоевого коксования.

Известен также способ формирования шихты и производство металлургического кокса с использованием нестандартного сырья, такого как термообработанная буроугольная смола скоростного пиролиза бурых углей (патент РФ №2343179, кл. С10В 57/06, опубл. 10.01.2009), а так же использование в шихте предварительно брикетированных газовых и тощих углей (патент РФ №2003659, кл. С10В 53/08 опубл. 30.11.1993). Существенным недостатком данных способов является увеличение себестоимости кокса и необходимость специальных технологических мероприятий в процессе подготовки шихты к коксованию.

В качестве прототипа (патент РФ №2627425, кл. С10В опубл. 08.08.2017) выбран способ получения шихты для металлургического кокса. Шихта содержит: нефтяной кокс от 30,0% до 1,0%, нефтяные остатки от 30,0% до 1,0%, смесь каменных углей от 40,0% до 98,0%.

В заявляемой шихте в состав каменных углей могут входить в количестве от 40% до 100% неспекающиеся и/или слабоспекающиеся угли.

Особенностью современной нефтеперерабатывающей промышленности является тенденция к углублению переработки нефти, что объясняется ограниченностью ее запасов, а также ужесточением экологических требований к нефтепродуктам. Значительная доля всей массы отходов приходится на так называемые тяжелые нефтяные остатки - это, как правило, нефтепродукты, которые не находят более квалифицированного применения, но при этом имеют рыночную стоимость сопоставимую с высококачественными угольными концентратами.

Поэтому существенным недостатком данного способа формирования шихты для получения металлургического кокса являются:

- необходимость применения нефтяных остатков до 60%;

- увеличение экологической нагрузки на процесс производства кокса.

Задачей, решаемой предлагаемым изобретением, является разработка универсальной шихты для коксования за счет снятия ограничений по выбору типа каменных углей, используемых в шихте.

Задачей изобретения является разработка способа, получения инновационного продукта углеродсодержащего (ИПУС) с заданными характеристиками из углей условно пригодных для коксования, при проведении процесса слоевого коксования в коксовых батареях с гравитационной загрузкой.

Поставленная задача решается путем создания инновационного продукта углеродсодержащего, получаемого в процессе слоевого коксования угольной шихты состоящей из 60-100% углей одной или нескольких марок, условно пригодных для коксования, и 0-40% коксующихся углей, имеющего фракцию не менее 25 мм, характеризующегося выходом летучих веществ не более 1,0%, показателем прочности после реакции с диоксидом углерода не менее 25%, и имеющего массовую долю углерода не менее 80%.

Поставленная задача решается путем проведения процесса слоевого коксования в коксовых батареях с гравитационной загрузкой, согласно изобретению, исходным сырьем для производства является шихта, состоящая из 60-100% углей одной или нескольких марок, условно пригодных для коксования и 0-40% коксующихся углей, при этом процесс коксования осуществляется за 14-18 часов при температуре в контрольных вертикалах 1200-1400°С.

Угольная шихта для коксования формируется из мономарки или нескольких марок малоценных угольных концентратов условно пригодных к коксованию. Для получения инновационного продукта с заданными качественными характеристиками количество коксующихся углей варьируется в диапазоне 0-40%, а технологический процесс в коксовых батареях гравитационного типа регламентирован температурой в контрольных вертикалах 1200-1400°С и периодом коксования 14,0-18,0 часов. Введение в шихту до 40% коксующихся углей направлено на получение в готовом продукте требуемой прочности после реакции с диоксидом углерода, что обусловлено последующим использованием его в доменном переделе. При периоде коксования менее 14 часов невозможно достичь требуемого содержания летучих веществ (менее 1%). При периоде коксования более 18 часов наблюдается уменьшение содержания углерода менее 80%, что не допустимо для последующего доменного передела.

Для выполнения тепловой и химической функции в доменном процессе фракция полученного продукта должна быть не менее 25 мм и с регламентированным выходом летучих веществ не более 1%. Фракция менее 25 мм не может быть использована в доменном процессе, т.к. не соответствует условиям обеспечения требуемого газового потока. Содержание летучих веществ и прочность после реакции с диоксидом углерода также обусловлены последующим переделом.

В готовом продукте коксования массовая доля углерода должна составлять не менее 80%, что является определяющим для получения чугуна.

Пример реализации

Для производства инновационного продукта углеродсодержащего (ИПУС) используется угольная шихта, состоящая из одной или нескольких малоценных марок угля, с возможным добавлением коксовой пыли, коксового шлама и продуктов переработки коксохимического производства.

Технологический процесс производства инновационного продукта углеродсодержащего (ИПУС) включает в себя следующие технологические операции:

- загрузка в коксовые печи подготовленного угольного сырья;

- коксование угольного сырья без доступа воздуха;

- выдача из печи инновационного продукта углеродсодержащего (ИПУС);

- процесс тушения;

- сортировка инновационного продукта углеродсодержащего (ИПУС) и передача его потребителям.

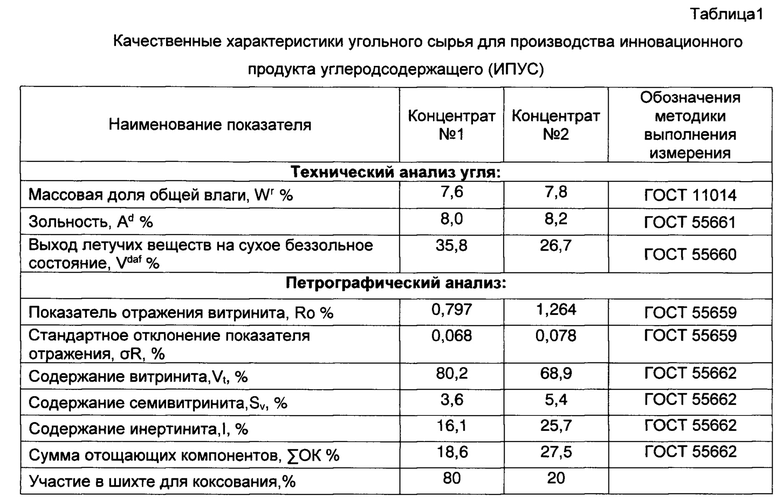

Рассмотрим промышленный эксперимент, проведенный в коксовом цехе ПАО Северсталь. В рамках промышленного эксперимента в качестве сырья для производства инновационного продукта углеродсодержащего (ИПУС) выбран угольный концентрат, условно пригодный к коксованию и имеющий наименьшую закупочную стоимость - концентрат №1 и концентрат №2 являющийся технологически ценным. Данные по качеству угольного сырья и соотношении концентратов в шихте для производства инновационного продукта углеродсодержащего (ИПУС) приведены в таблице 1.

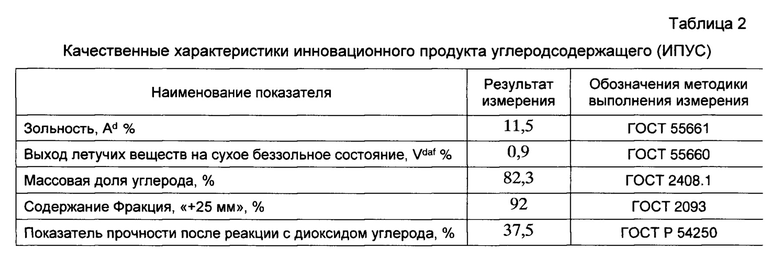

Набор угольного сырья в бункера загрузочного вагона производился в автоматическом режиме с обеспечением полного открытия затворов угольной башни и включения пневмообрушения при зависании материала. Загрузка угольного сырья в камеры коксования производилась по бездымной программе в полуавтоматическом режиме. Минимальный допустимый период коксования на коксовых батареях №№3-4 - 14 часов 15 минут, рабочий (проектный) период коксования - 14 часов 49 минут. На коксовых батареях №№5-6 минимальный допустимый период коксования - 17 часов 00 минут, рабочий (проектный) период коксования - 17 часов 30 минут. Выдача инновационного продукта углеродсодержащего (ИПУС) из коксовой печи организована в соответствии с цикличным графиком. Серийности выдачи: 5-2 на коксовых батареях №№3-4, и 2-1 на коксовых батареях №№5-6. Тушение и отстой инновационного продукта углеродсодержащего (ИПУС) производилось в автоматическом режиме. Качественные характеристики полученного инновационного продукта углеродсодержащего (ИПУС) приведены в таблице 2.

Технико-экономические преимущества предложенного способа состоит в том, что экономический эффект от использования продукта углеродсодержащего (ИПУС) из углей условно пригодных для коксования положительно сказывается на снижении себестоимости чугуна и готового металлопроката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения продукта углеродсодержащего | 2023 |

|

RU2814328C1 |

| Способ получения металлургического кокса | 2023 |

|

RU2814184C1 |

| Способ получения металлургического кокса | 2023 |

|

RU2814186C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2016 |

|

RU2613051C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 2020 |

|

RU2745787C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2461602C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕЙ ИЗ ШИХТ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2012 |

|

RU2507153C1 |

| Способ ведения доменной плавки | 2022 |

|

RU2798507C1 |

| НЕФТЯНАЯ ДОБАВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКОГО КОКСА И КОКС, ПОЛУЧЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ТАКОЙ ДОБАВКИ | 2023 |

|

RU2802661C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА (ВАРИАНТЫ) | 2006 |

|

RU2305122C1 |

Изобретение относится к области химической технологии твердого топлива, а именно к углеродсодержащему продукту, который является аналогом каменноугольного кокса и коксовой продукции и может быть использован в металлургической промышленности, а также к способу получения такого продукта. Способ получения углеродсодержащего продукта для коксования, получаемого при проведении процесса слоевого коксования в коксовых батареях с гравитационной загрузкой, включает использование в качестве исходного сырья шихты, состоящей из 60-100% углей одной или нескольких марок условно пригодных для коксования и 0-40% коксующихся углей, проведение процесса коксования за 14-18 часов при температуре в контрольных вертикалах 1200-1400°С. Углеродсодержащий продукт имеет фракцию не менее 25 мм, характеризуется выходом летучих веществ не более 1,0% и показателем прочности после реакции с диоксидом углерода не менее 25%. Изобретение обеспечивает снятие ограничений по выбору типа углей, используемых в шихте, качественные характеристики углеродсодержащего продукта и снижении себестоимости чугуна и готового металлопроката. 2 н. и 1 з.п. ф-лы, 2 табл., 1 пр.

1. Инновационный продукт углеродсодержащий, получаемый в процессе слоевого коксования угольной шихты, состоящий из 60-100% углей одной или нескольких марок, условно пригодных для коксования, и 0-40% коксующихся углей, имеет фракцию не менее 25 мм и характеризуется выходом летучих веществ не более 1,0%, показателем прочности после реакции с диоксидом углерода не менее 25%.

2. Инновационный продукт по п. 1, отличающийся тем, что имеет массовую долю углерода не менее 80%.

3. Способ получения инновационного углеродсодержащего продукта для коксования, получаемого при проведении процесса слоевого коксования в коксовых батареях с гравитационной загрузкой, отличающийся тем, что исходным сырьем для производства является шихта, состоящая из 60-100% углей одной или нескольких марок, условно пригодных для коксования, и 0-40% коксующихся углей, при этом процесс коксования осуществляется за 14-18 часов при температуре в контрольных вертикалах 1200-1400°С.

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2016 |

|

RU2627425C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА С ЗАДАННЫМ ПОКАЗАТЕЛЕМ ГОРЯЧЕЙ ПРОЧНОСТИ CSR | 2015 |

|

RU2608524C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2461602C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2006 |

|

RU2307862C1 |

| СПОСОБ ПОДГОТОВКИ К СЛОЕВОМУ КОКСОВАНИЮ ШИХТЫ, СОДЕРЖАЩЕЙ ПРОДУКТЫ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ | 2007 |

|

RU2343179C1 |

Авторы

Даты

2020-10-05—Публикация

2019-10-28—Подача