Изобретение относится к коксохимической промышленности, а именно, производству металлургического кокса, способу его получения, а также добавкам, улучшающим свойства произведенного кокса.

На текущий момент основной проблемой коксохимической промышленности является решение вопроса по максимальному вовлечению в исходную шихту для коксования более дешевых углей пониженного качества, в частности углей с низкой спекаемостью, с обеспечением производства кокса требуемого качества.

Известным способом решения такой проблемы является введение в состав шихты органических добавок нефтяного происхождения, так называемых нефтяных спекающих добавок.

В общем случае под термином «спекание» угля подразумевается заполнение веществом пор материала, их "устранение" при высокой температуре за счет самопроизвольного уплотнения дисперсного пористого тела. Под спекаемостью угля понимается его способность переходить в пластичное состояние при высоких (более 350°С) температурах без доступа воздуха, в результате чего образуется сплошная вязкая масса, которая после отверждения (коксования) превращается в кокс. Для спекания и коксования неспекающихся или плохо спекающихся сортов углей используют нефтяные спекающие добавки, основное назначение которых - выступать в роли низковязкого адгезива, заполняющего поры в пористом спекаемом материале (шихте коксования) и связывающего мелкие частицы компонентов в более крупные, обеспечивая при этом после отверждения необходимые характеристики, присущие коксам как источникам тепла, дренирующим добавкам и восстановителям металлов в металлургических процессах. Таким образом, для выполнения своей функции спекающая добавка должна обладать следующими свойствами:

- адгезивными свойствами при нагревании, достаточными для «склеивания» частиц углей (пластичность при нагревании);

- необходимыми механическими характеристиками, достаточными для применения в существующих технологических схемах переработки (прочность, фракционный состав частиц и др);

В общем случае, в качестве добавок в шихту коксования используют различные органические добавки, такие как твердые отходы коксохимических производств, нефтекокс, неспекающиеся угли, другие добавки, использование которых обеспечивают прочностные характеристики кокса и снижают затраты на его производство.

Стандартными требованиями к добавкам со стороны производителей кокса, известными из различных источников информации, являются:

- содержание золы;

- содержание общей серы;

- содержание летучих;

- содержание воды;

- спекающая способность;

- температура размягчения.

Содержание серы - показатель, ограничиваемый потребителями кокса (металлургическая промышленность) содержанием не более 5% (сера переходит в кокс и далее в металл, вследствие чего требуются дополнительные затраты на очистку). Таким образом, содержание серы в добавке жестко ограничивает возможное количество добавки, вводимое в кокс с учетом требований к коксу в различных областях применения.

Содержание летучих веществ является показателем, оказывающим двоякое влияние. С одной стороны, его увеличение негативно влияет на расходный коэффициент процесса коксования (снижение выхода кокса в связи с удалением летучих из него в процессе нагрева), увеличение капитальных и эксплуатационных затрат из-за необходимости увеличения массы материалов, перемещаемых по технологической цепочке и подвергаемых предварительной подготовке, а далее загружаемых в камеру коксования; увеличение выхода газа ведет и к увеличению размеров вспомогательного оборудования для улавливания и нейтрализации коксового газа, а также к вероятности ухудшения прочности кокса вследствие трещинообразования и увеличения пористости. С другой стороны, в добавках на основе нефтепродуктов отмечается положительное влияние доли летучих веществ на спекающие и коксующие свойства.

Содержание золы в добавке (зольность) - негативный показатель, увеличение которого приводит к снижению содержания углерода в коксе, росту потребления кокса и увеличению выхода шлака в доменной печи, в отдельных случаях, к необходимости ввода в доменную печь добавок, корректирующих основность шлака (отношения CaO/SiO2), и, в целом, к снижению производительности и удорожанию доменного процесса. Однако существует некоторый минимальный уровень содержания минеральных веществ (золы), которые концентрируются в тяжелых нефтяных продуктах.

Содержание воды (влажность) - показатель не является определяющим для процесса получения или применения добавки, однако избыточное содержание воды в шихте, содержащей добавку, оказывает негативное влияние на расход тепла как за счет потерь тепла на испарение воды, так и за счет удлинения периода коксования (температура в слое шихты не поднимется выше 100°С до полного испарения влаги, что задерживает передачу тепла к более глубоким слоям шихты). Другое негативное влияние состоит в большем объеме пара, увеличивающего объем коксового газа, выходящего из камеры коксования до испарения основного объема влаги. Кроме того, повышенная влажность создает трудности при хранении и транспортировке материала в зимнее время.

Спекающая способность - главный признак, определяющий качество спекающих компонентов, который зависит главным образом от состава и морфологии исходных продуктов.

Температура размягчения - для успешного спекания добавка должна обладать низкой вязкостью и хорошей адгезией при температуре применения, чтобы быстро заполнять поры между частицами шихты в процессе нагрева. Но введение в состав шихты для коксования компонента с низкой вязкостью при температуре ниже 100°С может привести к быстрому стеканию этого компонента в нижнюю часть камеры коксования и снижению качества производимого кокса в верхней части, а также проблемам при перевозке и хранению, особенно в летнее время из-за возможного слипания материала. В то же время, если добавка начинает размягчаться при температуре существенно выше температуры начала спекания углей (350°С), то в процессе нагрева область ее эффективной работы снижается, т.к. при повышении температуры выше 550°С шихта формирует скелет и теряет способность спекаться.

Таким образом, можно утверждать, что ни один отдельный признак не позволяет спрогнозировать качество спекающей добавки и обеспечить необходимый баланс спекающих и прочностных свойств добавок, определяемый конкретным использованием кокса и не может в полной мере предоставить информацию о путях совершенствования процессов получения и использования указанных объектов, а требуют проведения большого объема экспериментальных работ по изучению иных факторов, оказывающих влияние на свойства спекающих добавок и поиска неочевидных решений для обеспечения необходимой совокупности свойств.

Уровень техники

Из №2355729 известно применение нефтяного кокса с выходом летучих веществ в интервале более 14% и менее 25% в качестве коксующей добавки к угольным шихтам, используемым для производства металлургического кокса. Применение добавки позволяет обеспечить замену угля марки К на дешевый попутный продукт - нефтяной кокс; утилизация нефтяного кокса и снижение себестоимости процесса коксования.

Из RU №2411283 известно применение продукта замедленного полукоксования тяжелых нефтяных остатков с содержанием летучих от 12 до 25% и температурным интервалом пластичности не менее 120°С в качестве добавки к угольным шихтам, используемым для производства металлургического кокса с улучшенными свойствами при использовании смесей разных углей.

В упомянутых патентах не раскрыты сведения о влиянии других факторов добавок на свойства производимого кокса.

Из RU №2637965 известна нефтяная коксующая добавка, состоящая из продукта замедленного полукоксования тяжелых нефтяных остатков, отличающаяся тем, что продукт замедленного полукоксования тяжелых нефтяных остатков, полученный путем выдержки в течение 14-24 часов при температуре 450-500°С при коэффициенте рециркуляции в камере коксования от 1,05 до 1,2, характеризуется содержанием летучих веществ от 14 до 28% и коксуемостью по Грей-Кингу не ниже индекса G.

Из RU №2455337 известен способ получения нефтяной добавки в угольную шихту коксования, включающий висбрекинг нефтяного остатка с получением углеродсодержащего остатка, имеющего температуру размягчения по КиШ выше 80°С, который подвергают гранулированию с образованием целевого продукта, отличающийся тем, что висбрекинг проводят при температуре 440-490°С, продукты висбрекинга подают в ректификационную колонну, в поток на входе в которую подают охладитель для поддерживания температуры продуктов висбрекинга не выше 400°С, остаток висбрекинга из ректификационной колонны направляют в вакуумный испаритель с получением вакуумного остатка, имеющего температуру размягчения по КиШ выше 80°С.

Из RU №2452760 известен способ получения нефтяной спекающей добавки в шихту коксования углей, включающий висбрекинг гудрона с получением остатка висбрекинга, вакуумную перегонку остатка висбрекинга с получением вакуумного остатка висбрекинга с температурой размягчения по КиШ 60-90°С, отличающийся тем, что вакуумный остаток висбрекинга подвергают деасфальтизации с получением асфальта в качестве целевого продукта.

Из RU 2735742 известен способ подготовки шихты для коксования с использованием нефтяного спекаюшего компонента и угольных концентратов/углей, отличающийся тем, что в качестве нефтяного спекающего компонента используют продукт, получаемый путем окисления вакуумного остатка висбрекинга гудрона с выходом летучих веществ в интервале 30-70%, который вводят в состав угольной шихты при следующем соотношении компонентов, мас. %: нефтяной спекающий компонент - 5-40, угольные концентраты/угли - остальное.

Из RU №2769188 известен состав шихты для получения металлургического кокса, который включает: смесь каменных углей спекающих групп: марок Г (газовый), и/или ГЖ (газовый жирный), и/или ГЖО (газовый жирный отощенный), и/или Ж (жирный) и отощающих групп: марки КС (коксовый слабоспекающийся) и/или ОС (отощенный спекающийся) в массовом соотношении 1:1,15 в количестве 60-93,5% масс, и нефтяной кокс, полученный путем замедленного коксования тяжелых нефтяных остатков, с индексом спекаемости 75-100 ед. в количестве 6,5-40,0% масс.

Из RU №2627425 известна шихта для получения металлургического кокса, состоящая из смеси каменных углей и специальной добавки, отличающаяся тем, что специальная добавка содержит нефтяные остатки и нефтяной кокс, соотношение компонентов смеси составляет, мас. %:

при этом нефтяные остатки характеризуются зольностью не более 2,5%, выходом летучих веществ не более 90%, содержанием серы не более 5%, индексом Рога не менее 10, а нефтяной кокс характеризуется зольностью не более 2,5%, выходом летучих веществ не более 25%, содержанием серы не более 5%, а кокс, произведенный из данной шихты имеет значения CRI 31,4 - 36,3%, CSR 47,9 - 52,4.

Из JP2006269494 (А) известен кокс, произведенный методом замедленного коксования с использованием смол на основе угля или тяжелой нефти с содержанием веществ нерастворимых в хинолине 0,1% или менее, который используется для изготовления электродов. В заявке приводятся сведения, касающегося только электродного кокса, который имеет высокую степень анизотропии, но ничего не говорится о влиянии содержания веществ нерастворимых в хинолине более 0,1% на качество металлургического кокса с повышенными требовании в отношении механической прочности.

Из RU №2663145, который является наиболее близким аналогом заявляемого изобретения, известен способ подготовки шихты для коксования с получением продукта, готового для коксования в виде моношихты или в составе шихты, содержащей несколько компонентов, заключающийся в смешении нефтяной спекающей добавки со слабоспекающимися углями марок КС, и/или КСН, и/или КО, и/или ТС, и/или ОС при следующем соотношении компонентов, масс. %:

- нефтяная спекающая добавка (1-30),

- угли марок КС, и/или КСН, и/или КО, и/или ТС, и/или ОС (99-70),

при этом нефтяная спекающая добавка представляет собой остатки переработки нефти со следующими характеристиками: - зольность - не более 2,5%; - выход летучих - не более 90%; -содержание серы - не более 5%; - температура размягчения по КиШ - не менее 40°С.Кокс, произведенный из заявленной шихты, имеет значения CRI 28 - 32%, CSR 54 - 60%.

Анализ приведенных источников из уровня техники, продемонстрировал, что в них решаются только узкие частные проблемы использования конкретных добавок, вводимых в шихту для производства кокса. В уровне техники отсутствуют технические решения, предлагающие инструменты для воздействия на процесс производства кокса в целом посредством изменения отдельного ключевого признака, в частности, относящегося к свойствам спекающей добавки.

И уровень техники, и наши исследования показывают неочевидность влияния состава и свойств добавки на процесс получения металлургического кокса и его конечные характеристики. С одной стороны, в литературе имеются данные о влиянии отдельных параметров определенного типа добавки на производство кокса и его конечные свойства. Однако, уровень техники не позволяет сделать выводы о том, какое результирующее влияние у совокупности разных параметров добавки. В одних источниках уровня техники некоторые компоненты добавки описаны как негативно влияющие и рекомендовано их полностью исключить, в других же показано, что некоторое содержание того же компонента оказывает положительное влияние. Очевидно, что неоднозначность влияния того или иного параметра связана со сложностью и часто непредсказуемостью состава и свойств добавок, являющихся побочным продуктом нефтяных производств, где вариативность исходного сырья и параметров его переработки могут неоднозначно влиять на состав и свойства побочной продукции. И в своих исследованиях, и на производстве мы стали отмечать, что разные партии добавок, даже с одного производства могут по-разному проявлять себя в шихте. Часто один и тот же компонент/параметр, может положительно влиять на одни процессы в ходе переработки шихты и отрицательно на другие, при этом содержание некоторых веществ может нивелировать негативное влияние такого компонента/параметра.

На основании приведенной выше информации можно заключить, что до сих пор не решена проблема создания нефтяной спекающей добавки, имеющей регулируемый баланс характеристик, необходимый и достаточный для того, чтобы обеспечить производство металлургического кокса, обладающего необходимым балансом свойств на основе дешевого доступного каменноугольного и нефтяного сырья.

Задачей изобретения явилась разработка нефтяной добавки для коксования шихты определенного состава, позволяющей обеспечить производство металлургического кокса улучшенного качества с использованием дешевого доступного каменноугольного и нефтяного сырья.

Технический результат изобретения заключается в разработке способа производства металлургического кокса из шихты определенного состава с использованием нефтяной добавки, обладающей регулируемым балансом характеристик, необходимых и достаточных для обеспечения высококачественного продукта - металлургического кокса.

При проведении работ нами было обнаружено, что указанные решение задачи и достижение технического результата могут быть достигнуты при использовании в производстве металлургического кокса нефтяной добавки со специфическими свойствами, отличительной особенностью которой является присутствие в добавке регулируемого содержания и соотношения веществ, не растворимых в толуоле и в хинолине при определенном содержании летучих веществ и значении температур размягчения по КиШ и КиС.

Мы выявили, что добавки с определенным содержанием и соотношением растворимых в толуоле и в хинолине веществ оказывают положительное влияние в том случае, если значение содержания летучих веществ в данной добавке на уровне от 50 до 85 мас. %, а значение температуры размягчения по КиШ 80-200°С и по КиС 70-180°С.

В частности, нами было обнаружено, что присутствие в такой нефтяной добавке от 5 до 40 мас. % веществ, не растворимых в толуоле, и от 0,5 до 20 мас. % веществ, не растворимых в хинолине, приводит к увеличению спекаемости кокса и повышению его прочностных свойств.

В литературе отсутствуют какие-либо точные данные или исследования о влиянии содержания нерастворимых в толуоле и хинолине веществ на спекающие свойства определенных нефтяных добавок в процессе получения металлургического кокса. Лишь в некоторых источниках литературы имеются противоречивые данные о влиянии таких веществ на свойства пека. Например, в статье «Конструкционные материалы на основе углерода», стр. 117-120, Москва, 1975) говорится о неоднозначном влиянии нерастворимых в хинолине веществ каменноугольного пека на формирование свойств углеводородных материалов. В частности, с одной стороны, фракции нерастворимых в хинолине веществ (al-фракция) рассматриваются как загрязняющие примеси в пеке, в связи с чем предлагается удалять их из продуктов, идущих на получение пека, с другой стороны, предлагается улучшать свойства пека введением в сырье для его производства нерастворимых мелкодисперсных порошков сажи или графита. В работе было экспериментально подтверждено различное воздействие α1-фракции на свойства пеков, имеющих различный гранулометрический состав: для мелкозернистых материалов увеличение содержания α1-фракции приводило к ухудшению свойств, а для крупнозернистых материалов имело место повышение прочностных свойств производимого кокса до определенного содержания за счет того, что α1-фракции выполняла роль поверхностно-активного мелкодисперсного наполнителя, уменьшающего пористость и увеличивающего прочность материала.

В упомянутом документе указывается на принципиальную возможность направленного регулирования используемых для производства кокса свойств углеродных материалов посредством изменения содержания в них α1-фракции. Однако в документе не было раскрыто влияние на качество металлургического кокса содержания α1-фракции шихте определенного состава, сформированной из смеси углей в присутствии спекающей добавки с регулируемым содержанием α1-фракции.

В других документах из существующего уровня техники также не был предложен единый подход к вопросу оценки влияния содержания нерастворимых в хинолине веществ на различные смеси углеродных материалов, используемых для производства металлургического кокса.

Не ограничиваясь какой-либо теорией, нами было выдвинуто предположение, что вещества, не растворимые в толуоле, в указанном весовом диапазоне, выполняют функцию дополнительного пластификатора для угольных компонентов шихты при высокотемпературном процессе производства кокса, и, обладая хорошей адгезией, смачивают твердые частицы шихты и тем самым улучшают спекание шихты в целом, а вещества, не растворимые в хинолине, используемые в строго регулируемых количествах, при повышении температуры выступают в роли центров, повышающих внутреннее трение в массе добавки и не позволяют стекать расплавленной массе вниз, и, кроме того, частицы веществ, не растворимых в хинолине, при дальнейшем нагреве (выше области спекания) выступают в качестве усиливающих наполнителей в процессе коксования, вследствие чего достигается повышение прочности металлургического кокса. Таким образом, с помощью изменения содержания нерастворимых в хинолине и нерастворимых в толуоле веществ возможно регулировать совокупность (баланс) признаков нефтяной добавки, обеспечивающих необходимое качество производимого кокса.

Краткое описание изобретения

Таким образом, упомянутая выше задача решается и достижение технического результата обеспечивается за счет использования нефтяной добавки к шихте для производства металлургического кокса, включающей продукт переработки тяжелых нефтяных остатков, с содержанием (мас. %):

общего углерода - 85-98,

серы - не более 5,

летучих веществ - не менее 50,

золы - не более 1,5,

отличающаяся тем, что нефтяная добавка имеет

содержание нерастворимых веществ в толуоле (α) 5-40 мас. %,

содержание нерастворимых веществ в хинолине (α1) 0,5-20 мас. %, при этом (α)/(α1)>1 и

температуру размягчения по КиШ 80-200°С, температуру размягчения по КиС 70-180°С,

при этом разница между температурами размягчения по КиШ и КиС находится в диапазоне от 4 до 20°С.

Предпочтительно, продукт переработки тяжелых нефтяных остатков является по существу аморфным.

Предпочтительно, содержание летучих веществ составляет предпочтительно 60-85 мас. %, более предпочтительно 65-80 мас. %.

Предпочтительно, содержание серы составляет предпочтительно менее 3 мас. %, более предпочтительно от 1 до 3 мас. %.

Предпочтительно, содержание воды составляет не более 5 мас. %, предпочтительно не более 2 мас. %, более предпочтительно менее 1 мас. %.

Предпочтительно, содержание золы предпочтительно составляет не более 1 мас. %, более предпочтительно - не более 0,5 мас. %.

Предпочтительно, содержание нерастворимых веществ в толуоле (α) составляет предпочтительно 10-35 мас. %, более предпочтительно 15-30 мас. %, а содержание нерастворимых веществ в хинолине (α1) составляет предпочтительно 0,5-15 мае, более предпочтительно 0,5-10 мас. %.

Предпочтительно, (α)/(α1)>2, более предпочтительно (α)/(α1)>5.

Предпочтительно, нефтяная добавка представляет собой частицы, у которых сумма измерений по длине, ширине и высоте составляет 3-600 мм, предпочтительно 15-200 мм, более предпочтительно 15-100 мм.

Предпочтительно, температура размягчения по КиШ составляет предпочтительно не менее 100°С, более предпочтительно не менее 115°С.

Предпочтительно, температура размягчения по КиС составляет предпочтительно - не менее 90°С, более предпочтительно - не менее 105°С.

Также для решения вышеуказанной задачи и достижения технического результата предлагается применение вышеуказанной нефтяной добавки в качестве добавки к шихте для производства металлургического кокса.

Кроме того, для решения вышеуказанной задачи и достижения технического результата предлагается шихта для производства металлургического кокса, включающая

от 6,0 до 47,0 мас. % спекающего компонента,

от 10,0 до 35,5 мас. % коксового компонента и

от 37,5 до 65 мас. % отощающего компонента, при этом:

спекающий компонент содержит нефтяную добавку по любому из п. 1-11 или ее смесь с углями спекающими,

коксовый компонент содержит угли коксовые или их смесь с нефтяным коксом,

отощающий компонент содержит отощающие угли или их смеси с другими отощающими углеродсодержащими веществами,

при этом более 50% частиц нефтяной добавки имеют фракционный состав 3 мм и менее.

Предпочтительно, соотношение компонентов в указанной шихте, мас. %:

Предпочтительно, в указанной шихте фракционный состав 3 мм и менее имеют предпочтительно более 65% частиц нефтяной добавки, более предпочтительно более 70% частиц нефтяной добавки.

Дополнительно, для решения вышеуказанной задачи и достижения технического результата предлагается способ получения металлургического кокса, включающий стадии:

(a) формирование шихты путем смешения от 6,0 до 47,0 мас. % спекающего компонента, содержащего нефтяную добавку по п. 1 или ее смесь с углями спекающими, с от 10,0 до 35,5 мас. % коксового компонента и от 37,5 до 65 мас. % отощающего компонента,

при этом коксовый компонент содержит угли коксовые или их смесь с нефтяным коксом, а отощающий компонент содержит отощающие угли или их смеси с другими отощающими углеродсодержащими веществами;

(b) получение металлургического кокса из шихты, сформированной на стадии (а).

Предпочтительно, перед стадией (а) осуществляют регулирование параметров нефтяной добавки до значений, указанных в п. 1, путем подбора состава нефтяной добавки посредством смешения необходимого количества продуктов переработки тяжелых нефтяных остатков с различным значением параметров.

Предпочтительно, смешение продуктов переработки тяжелых нефтяных остатков осуществляют в отдельном смесителе перед формированием шихты.

Предпочтительно, осуществляют гранулирование полученной нефтяной добавки.

Предпочтительно, стадия (а) включает регулирование параметров нефтяной добавки до значений, указанных в п. 1, путем подбора состава нефтяной добавки посредством смешения необходимого количества продуктов переработки тяжелых нефтяных остатков с различным значением параметров.

Предпочтительно, смешение продуктов переработки тяжелых нефтяных остатков осуществляют в процессе измельчения шихты.

Предпочтительно, продукты переработки тяжелых нефтяных остатков включают продукты вакуумной отгонки и/или тонкопленочного испарения тяжелых остатков глубокой переработки нефти.

Предпочтительно, на стадии (а) осуществляют измельчение компонентов шихты таким образом, что фракционный состав 3 мм и менее имеют предпочтительно более 65% частиц, более предпочтительно - более 70% частиц.

Предпочтительно, измельчение нефтяной добавки может осуществляться совместно с другими компонентами шихты либо отдельно с последующим перемешиванием в измельченном виде.

Предпочтительно, на стадии (а) осуществляют смешение углей, нефтяного кокса и нефтяной добавки, при следующем соотношении компонентов, мас. %:

Также для решения вышеуказанной задачи и достижения технического результата предлагается металлургический кокс, полученный из шихты, содержащей нефтяную добавку по п. 1, у которого содержание серы составляет не более 5%, значение CRI составляет не более 40%, значение CSR составляет не менее 40%.

Подробное описание изобретения

Настоящая заявка описывает нефтяную спекающую добавку (1) для использования в шихте, включающей доступные дешевые сорта углей для того, чтобы упомянутая шихта могла использоваться в процессах производства металлургического кокса.

Для выполнения своей функции нефтяная добавка должна удовлетворять ряду требований, в частности иметь следующие значения признаков:

Содержание общего углерода - 85-98 мас. %. Общий углерод в контексте заявляемого изобретения включает в себя суммарное содержание углеродных атомов в добавке, включая как собственно углерод (например, уголь, графит, сажу и т.д.), так и входящий в молекулы углеводородов, образующих продукты нефтепереработки (алифатические, ароматические, циклические гомо- и гетеросоединения и т.д.). При содержании углерода менее 85% повышается уровень содержания других элементов (азот, кислород, водород, сера, тяжелые металлы), не представляющих ценности для применения добавки при производстве металлургического кокса, а содержание углерода более 98% приведет к ухудшению экономики производства добавки.

Содержание серы в добавке предпочтительно выдерживать в количестве менее 5 мас. %. Возможно и большее содержание серы, однако это ограничит количество используемой добавки в шихте, снижая количество замещаемого добавкой спекающего угля. Сера может попадать в состав добавки из исходного нефтяного сырья и присутствовать в виде элементарной серы и различных сернистых соединений, в том числе сульфидов металлов, сероводорода, меркаптанов и пр. Кроме того, повышение содержания серы может стать причиной ускоренной коррозии оборудования. В некоторых случаях нефтяная спекающая добавка по изобретению может иметь содержание серы предпочтительно менее 3 мас. %, более предпочтительно 1-3%, так как снижение ее содержания ниже 1% возможно, но требует сложной технологии очистки, что усложняет и удорожает производство добавки.

Летучие соединения (вещества) могут включать как неорганические соединения: водород, кислород, углекислый газ, окислы азота, серы и т.д, так и органические соединения: ароматические алифатические, циклические и т.д. - в частности, бензол, толуол, ксилолы, этилен, пропилен, циклогексан и т.д. Содержание летучих веществ в добавке должно составлять не менее 50 мас. %. Содержание летучих веществ менее 50 мас. % ухудшает спекающие свойства добавки, а также привести к увеличению капитальных и эксплуатационных затрат при производстве добавки. Однако дальнейшее увеличение содержание летучих веществ может негативно повлиять на расходный коэффициент процесса коксования, так как летучие компоненты добавки в процессе коксования практически полностью переходят в газ и смолу, снижая выход металлургического кокса. В некоторых случаях нефтяная добавка может предпочтительно содержать 60-85 мас. % летучих веществ, более предпочтительное - 65-80 мас. %

Содержание золы должно составлять не более 1,5 мас. %. Содержание золы более 1,5 мас. % приводит к снижению эффективности использования добавки в процессе коксования за счет снижения содержания в шихте для коксования активных компонентов, а также к уменьшению содержания общего углерода в коксе и, в конечном счете, к снижению эффективности доменного процесса. В некоторых случаях нефтяная добавка может содержать предпочтительно не более 1 мас. % золы, более предпочтительно - не более 0,5 мас. % золы.

Содержание нерастворимых веществ в толуоле (а) 5-40 мас. % предпочтительно 10-35 мас. %, более предпочтительно 15-30 мас. %. Содержание ниже 5% приводит к уменьшению спекающей способности добавки и, соответственно, снижению спекающей способности шихты, что требует введения в ее состав большего количества спекающих углей, а содержание выше 40 мас. % - к снижению прочности кокса и снижению его выхода, т.к. часть этих веществ в процессе коксования удалится со смолой и коксовым газом.

Нерастворимые в хинолине вещества (он) представляют собой частицы углерода (сажа, кокс), металлов и нерастворимых солей металлов, сложных многоядерных ароматических смол и т.д. Содержание нерастворимых веществ в хинолине составляет 0,5-20 мас. %. Содержание ниже 0,5 мас. % может негативно сказаться на вязкости добавки в процессе нагрева, ее стеканию и неравномерности распределения в объеме шихты в процессе нагрева в камере коксования, и, как следствие, к снижению качества кокса, а выше 20 мас. % приведет к ухудшению спекаемости шихты, а также к излишнему количеству центров концентрации механических напряжений в коксе и повышенному выходу мелочи кокса. В некоторых случаях нефтяная добавка может предпочтительно содержать 0,5-15 мас. % нерастворимых веществ в хинолине, более предпочтительное 0,5-10 мас. %. В заявляемом изобретении отношение (α)/(α1)>1. В случае, если (α)/(α1)<1, нефтяная добавка не будет обладать достаточными спекающими свойствами. В некоторых вариантах изобретения предпочтительно (α)/(α1)>2, более предпочтительно (α)/(α1)>5.

Температура размягчения (по КиШ или КиС) - признак, характеризующий пластические «адгезивные» свойства добавки, который оказывает влияние на способность добавки переходить в вязкотекучее состояние, склеивать частицы неспекающихся углей и заполнять поры между ними. При этом мы обратили внимание на то, что численные значения температур размягчения по КиШ и КиС для одной и той же добавки могут отличаться друг от друга. Не ограничиваясь какой-либо теорией нами было сделано предположение, что такое различие обусловлено особенностью объектов измерения, а именно, температура размягчения по КиШ имеет большую точность для стекающих жидких смесей (например, гудрона), более приближенным к ньютоновским жидкостям, в то время как результаты измерения по КиС, в которой описан метод измерения, с применением устройства, использующим процесс пенетрации - к неньютоновским жидкостям (например, пекам). В заявляемом изобретении нефтяная спекающая добавка представляет собой смесь различных веществ, поэтому для обеспечения большей корректности в формуле изобретения зафиксированы обе температуры. В соответствии с настоящим изобретением значения температура размягчения по КиШ составляет 80-200°С, температура размягчения по КиС 70-180°С, при этом разница между температурами размягчения по КиШ и КиС должна находиться в диапазоне от 4 до 20°С.

Нижняя граница температуры размягчения по КиШ и КиС определяется возможностями транспортировки и хранения спекающей добавки, в т.ч. рисками, связанными со слипанием материала в вагонах и бункерах, налипанием на оборудование (конвейеры, дозаторы и т.д.) из-за нагрева оборудования, например, на солнце, а также риском интенсивного стекания расплавленной добавки, образовавшейся под действием высоких температур в процессе коксования в нижнюю часть камеры коксования, что может привести к получению кокса с разными свойствами в верхней и нижней частях камеры и риску недостаточной спекаемости шихты в верхней части. При температурах размягчения выше максимальных значений добавки не будут обладать необходимыми спекающими свойствами. В некоторых случаях температура размягчения по КиШ составляет предпочтительно не менее 100°С, более предпочтительно не менее 115°С, а температура по КиС составляет предпочтительно - не менее 90°С, более предпочтительно - не менее 105°С.

Нефтяная спекающая добавка по изобретению является по существу аморфной. Она может представлять собой куски или частицы, у которых сумма размеров по длине, ширине и высоте составляет 3-600 мм, предпочтительно 15-200 мм, более предпочтительно 15-100 мм.

Содержание воды не оказывает существенного влияния на процесс коксования, но, в общем случае высокое содержание воды может вызвать некоторое увеличение потерь тепла на испарение воды и удлинения периода коксования, а также создать проблемы при хранении и транспортировке материала в зимнее время. Нефтяная добавка по изобретению обычно может содержать не более 5 мас. % воды, предпочтительно не более 2 мас. %, более предпочтительно менее 1 мас. %.

Нефтяная спекающая добавка по изобретению может применяться для формирования шихты производства металлургического кокса.

Шихта для получения металлургического кокса в соответствии с заявляемым изобретением, представляет собой смесь для коксования, включающую

от 6,0 до 47,0 мас. % спекающего компонента,

от 10,0 до 35,5 мас. % коксового компонента и

от 37,5 до 65 мас. % отощающего компонента, при этом:

- спекающий компонент содержит нефтяную добавку по настоящему изобретению или ее смесь с углями спекающими.

- коксовый компонент содержит угли коксовые или их смесь с нефтяным коксом,

- отощающий компонент содержит отощающие угли или их смеси с другими отощающими углеродсодержащими веществами.

Более предпочтительно использовать шихту со следующим соотношением компонентов, мас. %:

При этом более 50 мас. % частиц шихты имеет фракционный состав 3 мм и менее, то есть размер 50 мас. % частиц шихты составляет 3 мм и менее. Если фракционный состав частиц шихты 3 мм и менее составляет менее 50%, ухудшается равномерность перемешивания компонентов шихты, а также и снижается качество производимого кокса. В некоторых вариантах использования нефтяная спекающая добавка может иметь фракционный состав 3 мм и менее предпочтительно -более 65%, более предпочтительно - более 70%.

Шихта в соответствии с заявляемым изобретением используется для получения металлургического кокса. Суммарный процесс, включающий переработку исходного сырья и производство нефтяной спекающей добавки, формирование шихты и получение конечного продукта - металлургического кокса приведен выше в описании. Ниже приведено подробное описание признаков процесса (способа).

Исходное сырье для производства нефтяной спекающей добавки в рамках заявляемого изобретения не ограничивается. В частности, оно может представлять собой тяжелые остатки глубокой переработки нефти, например, продукты вакуумной отгонки неконвертированного остатка гидрокрекинга гудрона, висбрекинга, тяжелой смолы пиролиза, и т.д. В соответствии с заявляемым изобретением может осуществляться дополнительная обработка исходного сырья путем вакуумной отгонки, а также с использованием пленочного испарения. Во избежание сомнений уточняем, что объем охраны заявляемого изобретения охватывает как осуществление каждой из указанных операции в отдельности, так и их совместное использование. Произведенная на стадии (а) спекающая добавка может быть подвергнута гранулированию, дроблению или иным технологическим операциям с формированием частиц добавки с фракционным составом, обусловленным особенностями процесса получения металлургического кокса. Предпочтительно фракционный состав добавки для шихты составляет не более 200 мм.

Для формирования шихты на стадии (b) компоненты шихты, подвергают измельчению и перемешивают в смесителе, конструкция которого в рамках заявляемого изобретения не ограничивается. В качестве углей могут использоваться, без ограничений, угли спекающие, угли коксовые, угли отощающие. В качестве нефтяного кокса могут использоваться, в частности, без ограничения, продукты, получаемые при коксовании остаточных прямогонных, крекинговых, пиролизных продуктов переработки нефти и экстрактов масляного производства. В качестве отощающих углеродсодержащих веществ могут использоваться кокс, графит, пыль газоочистных сооружений коксохимических производств и др.

В некоторых случаях измельчение нефтяной спекающей добавки может осуществляться в отдельном аппарате и в шихту может вводиться уже измельченная добавка, в которой более 50 мас. % частиц полученных частиц будут иметь фракционный состав 3 мм и менее, предпочтительно более - более 65, более предпочтительно - 70 мас. % частиц.

Отличительной особенностью способа является необходимость обеспечения присутствия в шихте в процессе коксования добавки, характеризующейся совокупностью признаков как описано в п. 1 формулы изобретения, в частности конкретного содержания веществ, не растворимых в толуоле и веществ, не растворимых в хинолине, а также содержание летучих и температур размягчения по КиШ и КиС, поскольку упомянутые значения обеспечивают решение технической задачи и достижение технического результата заявляемого изобретения. Основным препятствием при этом является невозможность влиять на эту совокупность признаков добавки при использовании готовой добавки со стороны. Поэтому либо на стадии (а), либо перед ней осуществляют входной контроль и регулирование этих параметров добавки путем подбора состава добавки посредством смешения необходимого количества продуктов переработки тяжелых нефтяных остатков с различными значениями этих параметров. При этом смешение добавок может осуществляться в процессе измельчения шихты.

Далее сформированная шихта направляется на коксование с получением металлургического кокса. Условия протекания процесса и используемое оборудование, включая контрольно-измерительные приборы, в рамках заявляемого изобретения не ограничиваются и определяются характеристиками сырья и конкретными технологиями производителя кокса.

Область спекания углей лежит в интервале 350-550°С, когда уголь при нагреве переходит в пластично-вязкое состояние. Введение в состав шихты нефтяных добавок, имеющих температуру собственного размягчения ниже 200°С, ведет к расширению температурной области спекания не только за счет того, что сама добавка переходит в пластичное состояние при нагреве гораздо раньше, но и за счет понижения температуры перехода спекающих компонентов угля, частично растворяющихся в перешедшей в пластично-вязкое состояние добавке. Таким образом, шихта в процессе нагрева гораздо дольше находится в пластично-вязком состоянии, при этом увеличивается как количество, так и прочность связей между отдельными зернами шихты, улучшаются условия тепло- и массопереноса по объему шихты. Это, в свою очередь, приводит к улучшению показателей качества кокса, определяемых после реакции с двуокисью углерода с образованием окиси углерода по ГОСТ Р 54250 (или аналогичным), а именно: снижению реакционной способности (CRI), а также увеличению прочности кокса после реакции (CSR), что, в дальнейшем, позволяет снижать расход такого кокса во время доменной плавки.

Металлургический кокс, произведенный по заявляемому способу с использованием заявляемых нефтяной добавки и сформированной шихты имеет значение CRI не более 40 мас. %, значение CSR не менее 40 мас. %. Снижение CSR до значения ниже 40 масс. % и увеличение CRI до значения выше 40 мас. %, приведет к увеличению объема использования кокса в доменной печи.

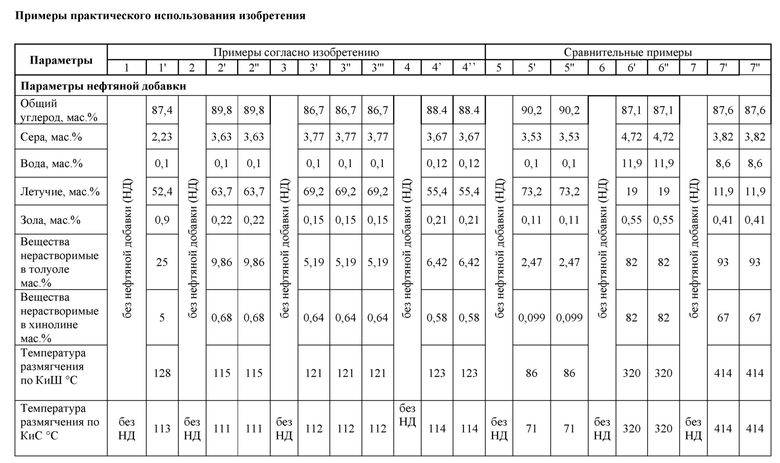

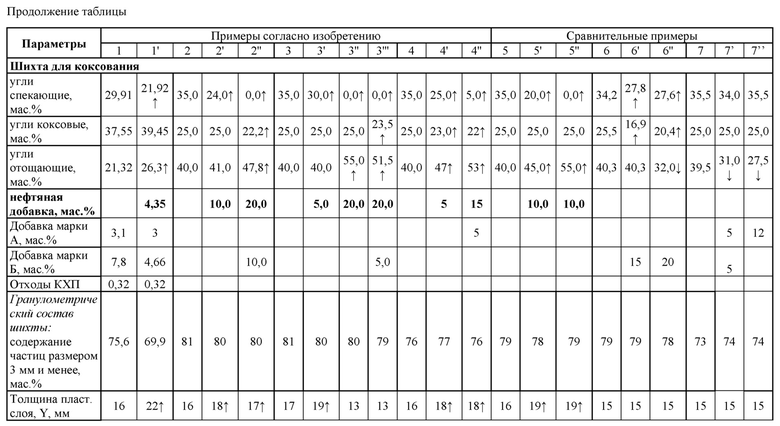

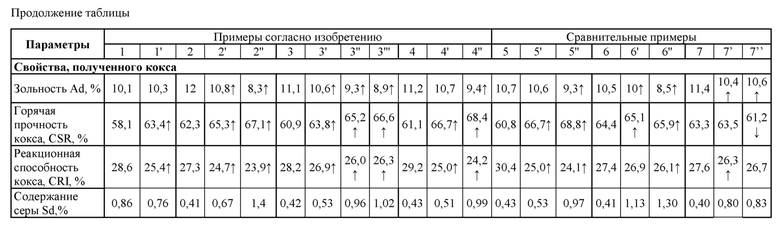

В приведенной выше таблице с примерами 1-4 номера без штриха относятся к примерам шихты без спекающей добавки, соответствующей п. 1 формулы изобретения, те же цифры со штрихами - к шихте, скорректированной с учетом ввода нефтяных добавок, соответствующих параметрам из п. 1 формулы изобретения. Для сравнения приведены примеры 5-7, где в шихту вводили иные нефтяные добавки, не отвечающие всей совокупности критериев, изложенных в п. 1 формулы изобретения. Данные примеры приведены для сравнения поведения добавок, отвечающих всей совокупности критериев из п. 1 формулы изобретения («примеры согласно изобретению») и отвечающих частично («сравнительные примеры»).

В первой части таблицы показаны критерии, в т.ч. из формулы изобретения и фактически измеренные параметры добавок, в продолжении - варианты шихты, составленной в соответствии с формулой изобретения и показатели качества кокса, полученного из такой шихты. Стрелками обозначены, соответственно, улучшение (↑) или ухудшение (↓) значения, возле которого стоит стрелка, по сравнению с базовым (в шихте без добавки, отвечающей п. 1 формулы изобретения).

Из приведенных примеров можно сделать следующие выводы:

1. Введение в шихту нефтяной добавки, отвечающей всей совокупности признаков п. 1 формулы изобретения, позволяет снизить или полностью заместить в шихте угли спекающей группы при одновременном увеличении доли дешевых отощающих углей. При этом наблюдаются очевидные улучшения практически всех показателей качества кокса. Использование же иных нефтяных добавок, не отвечающих всей совокупности свойств по п. 1, хотя и позволяет получить кокс сравнимого качества, но, во-первых, не позволяет отказаться или хотя бы существенно уменьшить долю спекающей группы углей, а во-вторых, для достижения того же качества кокса, вводимые добавки 6 и 7 замещают недефицитные и дешевые отощающие угли, а добавка 5 не может применяться в промышленном масштабе (см. вывод 4 ниже). Тем самым, решение задачи изобретения (улучшение качества кокса с использованием дешевого сырья) происходит лишь частично.

2. Введение в шихту нефтяной добавки по п. 1 формулы изобретения существенно улучшает пластические характеристики всей шихты, что видно по улучшению показателя Y, в то время как другие (А, Б) нефтяные добавки на эту характеристику не влияют.

3. Как видно, разные добавки имеют разные значения КиШ и КиС, что позволяет управлять этими показателями, комбинируя материалы из разных партий или от разных поставщиков для подбора оптимальных значений.

4. В примере 5 приведены результаты опробования добавки, отличающейся от добавок в примерах 3-4 прежде всего существенно более низкой температурой размягчения. Сравнивая состав шихты и качество полученного в эксперименте кокса можно видеть, что получение кокса сравнимого с примерами 3-4 качества возможно, однако в ходе эксперимента отмечено слипание добавки в процессе подготовки, а также ее интенсивное налипание на оборудование, на котором производили исследования. Эксплуатация промышленного оборудования при использовании добавки с такими свойствами невозможна.

5. Повышенное отношение (α)/(α1) при сравнимых остальных характеристиках (примеры 3-5) позволяет существенно сократить и даже полностью исключить спекающие угли, при этом при большем (α)/(α1) (25 в примере 5 и 11 в примере 4) качество кокса лучше, чем качество кокса, получаемого при введении 20% добавки с отношением (α)/(α1)=8 (пример 3). Это позволяет максимально увеличить долю отощающих углей (53% в примере 4'' и 55% в примере 5''), а также получить кокс с самыми лучшими во всей серии примером показателями по CSR (68,8%) и CRI (24,1%). Введение иных добавок (примеры 6-7), даже в комбинации со спекающей добавкой по п. 1 (суммарно до 30% в примере 2'') не позволяет достичь аналогичного качества кокса.

6. Как видно из примеров 6-7, низкое содержание летучих веществ в них ведет к росту температуры начала размягчения добавки и не позволяет получить спекающий эффект, а кокс, сопоставимый по качеству с коксом с применением добавок, полностью соответствующих п. 1 формулы изобретения, получается при замещении в шихте углей только наименее дефицитной и более дешевой отощающей группы. При этом качество кокса при любом расходе добавок все же несколько ниже, чем в примерах 4-5, а использование добавки 7 вообще приводит к минимальным показателям качества, несмотря на заявляемый в ряде источников положительный эффект от применения добавок с таким количеством летучих.

Таким образом, несмотря на то, что каждый параметр спекающей добавки влияет на качество конечного продукта (кокса), состав и стоимость шихты коксования, только правильное (оптимальное) сочетание признаков позволяет получить наилучший технический результат и наилучшим образом решает задачу изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2022 |

|

RU2831644C2 |

| Способ подготовки шихты для коксования | 2020 |

|

RU2735742C1 |

| Состав шихты для получения металлургического кокса | 2020 |

|

RU2769188C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2022 |

|

RU2792812C1 |

| ДОБАВКА КОКСУЮЩАЯ | 2008 |

|

RU2355729C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2017 |

|

RU2663145C1 |

| НЕФТЯНАЯ КОКСУЮЩАЯ ДОБАВКА | 2016 |

|

RU2637965C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ В ШИХТУ КОКСОВАНИЯ УГЛЕЙ | 2011 |

|

RU2452760C1 |

| Добавка к шихтам для производства металлургического кокса | 2017 |

|

RU2636514C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2016 |

|

RU2627425C1 |

Изобретение относится к коксохимической промышленности, а именно производству металлургического кокса, способу его получения, а также добавке к шихте для производства металлургического кокса. Нефтяная добавка включает продукт переработки тяжелых нефтяных остатков, с содержанием, мас.%: общего углерода - 85-98, серы - не более 5, летучих веществ - не менее 50, золы - не более 1,5. При этом нефтяная добавка имеет содержание нерастворимых веществ в толуоле (α) 5-40 мас.%, содержание нерастворимых веществ в хинолине (α1) 0,5-20 мас.%, при этом (α)/(α1)>1 и температуру размягчения по КиШ 80-200 °С, температуру размягчения по КиС 70-180 °С, а разница между температурами размягчения по КиШ и КиС находится в диапазоне от 4 до 20 °С. Также предложено применение нефтяной добавки, шихта для производства металлургического кокса, содержащая нефтяную добавку, способ получения металлургического кокса с использованием нефтяной добавки и металлургический кокс, полученный из шихты, содержащей нефтяную добавку. Технический результат изобретения заключается в разработке способа производства металлургического кокса из шихты определенного состава с использованием нефтяной добавки, обладающей регулируемым балансом характеристик, необходимых и достаточных для обеспечения высококачественного продукта - металлургического кокса. 5 н. и 21 з.п. ф-лы, 2 табл., 4 пр.

1. Нефтяная добавка к шихте для производства металлургического кокса, включающая продукт переработки тяжелых нефтяных остатков, с содержанием, мас.%:

общего углерода - 85-98,

серы - не более 5,

летучих веществ - не менее 50,

золы - не более 1,5,

отличающаяся тем, что нефтяная добавка имеет

содержание нерастворимых веществ в толуоле (α) 5-40 мас.%,

содержание нерастворимых веществ в хинолине (α1) 0,5-20 мас.%, при этом (α)/(α1) >1 и

температуру размягчения по КиШ 80-200 °С, температуру размягчения по КиС 70-180 °С,

при этом разница между температурами размягчения по КиШ и КиС находится в диапазоне от 4 до 20 °С.

2. Нефтяная добавка по п. 1, в которой продукт переработки тяжелых нефтяных остатков является по существу аморфным.

3. Нефтяная добавка по п. 1, в которой содержание летучих веществ составляет предпочтительно не более 60-85 мас.%, более предпочтительно 65-80 мас.%.

4. Нефтяная добавка по п. 1, в которой содержание серы составляет предпочтительно менее 3 мас.%, более предпочтительно от 1 до 3 мас.%.

5. Нефтяная добавка по п. 1, в которой содержание воды составляет не более 5 мас.%, предпочтительно не более 2 мас.%, более предпочтительно менее 1 мас.%.

6. Нефтяная добавка по п. 1, в которой содержание золы предпочтительно составляет не более 1 мас.%, более предпочтительно - не более 0,5 мас.%.

7. Нефтяная добавка по п. 1, в которой содержание нерастворимых веществ в толуоле (α) составляет предпочтительно 10-35 мас.%, более предпочтительно 15-30 мас.%, а содержание нерастворимых веществ в хинолине (α1) составляет предпочтительно 0,5-15 мас., более предпочтительно 0,5-10 мас.%.

8. Нефтяная добавка по п. 1, в которой (α)/(α1) >2, более предпочтительно (α)/(α1) >5.

9. Нефтяная добавка по любому из пп. 1-8, в которой нефтяная добавка представляет собой частицы, у которых сумма измерений по длине, ширине и высоте составляет 3-600 мм, предпочтительно 15-200 мм, более предпочтительно 15-100 мм.

10. Нефтяная добавка по п. 1, в которой температура размягчения по КиШ составляет предпочтительно не менее 100 °С, более предпочтительно не менее 115 °С.

11. Нефтяная добавка по п. 1, в которой температура размягчения по КиС составляет предпочтительно – не менее 90 °С, более предпочтительно – не менее 105 °С.

12. Применение нефтяной добавки по любому из пп. 1-11 в качестве добавки к шихте для производства металлургического кокса.

13. Шихта для производства металлургического кокса, включающая

от 6,0 до 47,0 мас.% спекающего компонента,

от 10,0 до 35,5 мас.% коксового компонента и

от 37,5 до 65 мас.% отощающего компонента, при этом:

- спекающий компонент содержит нефтяную добавку по любому из пп. 1-11 или ее смесь с углями спекающими,

- коксовый компонент содержит угли коксовые или их смесь с нефтяным коксом,

- отощающий компонент содержит отощающие угли или их смеси с другими отощающими углеродсодержащими веществами,

при этом более 50% частиц нефтяной добавки имеют фракционный состав 3 мм и менее.

14. Шихта по п. 13, в которой соотношение компонентов, мас.%:

- угли спекающие 5,0-22,0,

- угли коксовые 5,0-20,5,

- угли отощающие 37,5-65,

- нефтяной кокс 5,0-15,0,

- нефтяная добавка 1,0-25,0.

15. Шихта по пп. 13 и 14, в которой фракционный состав 3 мм и менее имеют предпочтительно более 65 % частиц нефтяной добавки, более предпочтительно более 70 % частиц нефтяной добавки.

16. Способ получения металлургического кокса, включающий стадии:

(a) формирование шихты путем смешения от 6,0 до 47,0 мас.% спекающего компонента, содержащего нефтяную добавку по п. 1 или ее смесь с углями спекающими, с от 10,0 до 35,5 мас.% коксового компонента и от 37,5 до 65 мас.% отощающего компонента,

при этом коксовый компонент содержит угли коксовые или их смесь с нефтяным коксом, а отощающий компонент содержит отощающие угли или их смеси с другими отощающими углеродсодержащими веществами;

(b) получение металлургического кокса из шихты, сформированной на стадии (a).

17. Способ по п. 16, в котором перед стадией (a) осуществляют регулирование параметров нефтяной добавки до значений, указанных в п. 1, путем подбора состава нефтяной добавки посредством смешения необходимого количества продуктов переработки тяжелых нефтяных остатков с различным значением параметров.

18. Способ по п. 17, в котором смешение продуктов переработки тяжелых нефтяных остатков осуществляют в отдельном смесителе перед формированием шихты.

19. Способ по п. 17, в котором осуществляют гранулирование полученной нефтяной добавки.

20. Способ по п. 16, в котором стадия (a) включает регулирование параметров нефтяной добавки до значений, указанных в п. 1, путем подбора состава нефтяной добавки посредством смешения необходимого количества продуктов переработки тяжелых нефтяных остатков с различным значением параметров.

21. Способ по п. 20, в котором смешение продуктов переработки тяжелых нефтяных остатков осуществляют в процессе измельчения шихты.

22. Способ по п. любому из пп. 17-21, в котором продукты переработки тяжелых нефтяных остатков включают продукты вакуумной отгонки и/или тонкопленочного испарения тяжелых остатков глубокой переработки нефти.

23. Способ по п. 16, в котором на стадии (a) осуществляют измельчение компонентов шихты таким образом, что фракционный состав 3 мм и менее имеют предпочтительно более 65 % частиц, более предпочтительно - более 70 % частиц.

24. Способ по п. 23, в котором измельчение нефтяной добавки может осуществляться совместно с другими компонентами шихты либо отдельно с последующим перемешиванием в измельченном виде.

25. Способ по п. 16, в котором на стадии (a) осуществляют смешение углей, нефтяного кокса и нефтяной добавки, при следующем соотношении компонентов, мас.%:

- угли спекающие 5,0-22,0,

- угли коксовые 5,0-20,5,

- угли отощающие 37,5-65,

- нефтяной кокс 5,0-15,0,

- нефтяная добавка 1,0-25,0.

26. Металлургический кокс, полученный из шихты, содержащей нефтяную добавку по п. 1, у которого содержание серы составляет не более 5 %, значение CRI составляет не более 40 %, значение CSR составляет не менее 40 %.

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2017 |

|

RU2663145C1 |

| Состав шихты для получения металлургического кокса | 2020 |

|

RU2769188C1 |

| ДОБАВКА К ШИХТАМ ДЛЯ КОКСОВАНИЯ | 2009 |

|

RU2418837C1 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ И ЗАПИСИ ПРОГИБА РЕССОР | 1929 |

|

SU21524A1 |

| US 7785447 B2, 31.08.2010 | |||

| ЗАПОМИНАЮЩЕЕ УСТРОЙСТВО | 1989 |

|

SU1648205A1 |

| Шихта для получения металлургического кокса | 1989 |

|

SU1703674A1 |

| Приспособление для отсчета слов в буквопечатающих телеграфных аппаратах | 1930 |

|

SU23461A1 |

Авторы

Даты

2023-08-30—Публикация

2023-01-20—Подача