Изобретение относится к газоперекачивающим агрегатам - ГПА с высокотемпературными газотурбинными двигателями в качестве приводов.

Известен газоперекачивающий агрегат использующий один из наиболее эффективных методов повышения эффективности процесса сгорания и улучшения экологических характеристик является способ добавки в углеводородное топливо смеси водорода и монооксида углерода, которые могут получаться за счет реформирования природного газа в каталитическом реакторе генератора синтез-газа. (Цыбизов Ю.И., Елисеев Ю.С., Федорченко Д.Г. «Использование синтез-газа для обеспечения экологической безопасности ГТУ», Авиадвигатели XXI века, Москва, ЦИАМ. С. 461-462.2015 г.).

Недостатки трудности с подогревом исходного сырья в каталитическом реакторе свыше 600°С.

Известен газоперекачивающий агрегат по патенту РФ на изобретение №2708957, МПК F02C 3/00, опубл. 12.12.2019 г, прототип.

Этот ГПА содержит газотурбинный двигатель, топливную систему и систему синтез-газа, которая содержит вторую систему отбора газа и систему отбора воздуха из-за компрессора, эжектор-смеситель, к которому присоединены выходы второй систему отбора газа и система отбора воздуха, к выходу из эжектора-смесителя присоединены последовательно первый теплообменник, установленный в выхлопном устройстве, и второй теплообменник, установленный на корпусе камеры, и катализатор.

Недостаток: относительно невысокая эффективность синтез-газа как инициатора процесса горения из-за малого времени жизни радикалов, образующихся в катализаторе, заметно удаленного от форсунок.

Задачей создания изобретения является повышение экономичности газотурбинных двигателей с высокотемпературными турбинами.

Достигнутый технический результат: повышение экономичности газоперекачивающих агрегатов с высокотемпературными турбинами.

Решение указанной задачи достигнуто в газоперекачивающем агрегате, содержащем газотурбинный двигатель с компрессором, камерой сгорания и турбиной, свободную турбину и нагнетающий компрессор, топливную систему и систему синтез-газа, которая содержит вторую систему отбора газа и систему отбора воздуха из-за компрессора, эжектор-смеситель, к которому присоединены выходы второй систему отбора газа и система отбора воздуха, к выходу из эжектора-смесителя присоединены последовательно первый теплообменник, установленный в выхлопном устройстве, и второй теплообменник, установленный на корпусе камеры и катализатор. При этом, катализатор установлен внутри вспомогательного топливного коллектора, который выполнен внутри форсуночной плиты или на ней, и дополнительными каналами сообщен с воздушными каналами форсуночной плиты.

В качестве газотурбинного двигателя может быть применен двухконтурный двигатель.

Турбина привода может быть выполнена охлаждаемой и содержит системы охлаждения сопловых аппаратов и ротора с аппаратом закрутки и выполнена регулируемой.

Турбина привода может быть выполнена с возможностью регулирования радиального зазора.

Устройство охлаждения турбины может содержать, установленный во втором контуре «воздухо-воздушный» теплообменник, входную полость перед аппаратом закрутки, разделенную на два одинаковых сектора, к входу каждого из которых подсоединены по одному подводящему трубопроводу с отсечным клапаном, который, проведен через сопловые лопатки блоков при помощи проходных втулок.

Число сопловых лопаток в блоках может быть выполнено равным трем, полости сопловых лопаток разделены на две: переднюю и заднюю, проходные втулки установлены в средних сопловых лопаток блоков, а к выходу из аппарата закрутки подключен центробежный компрессор, размещенный между диском турбины и дефлектором,

В каждой рабочей лопатке может быть выполнено по две полости: передняя и задняя, при этом в переднюю полость выведены отверстия завесы охлаждения передней кромки рабочей лопатки.

«Воздухо-воздушный» теплообменник может быть установлен концентрично второму теплообменнику через тепловую изоляцию.

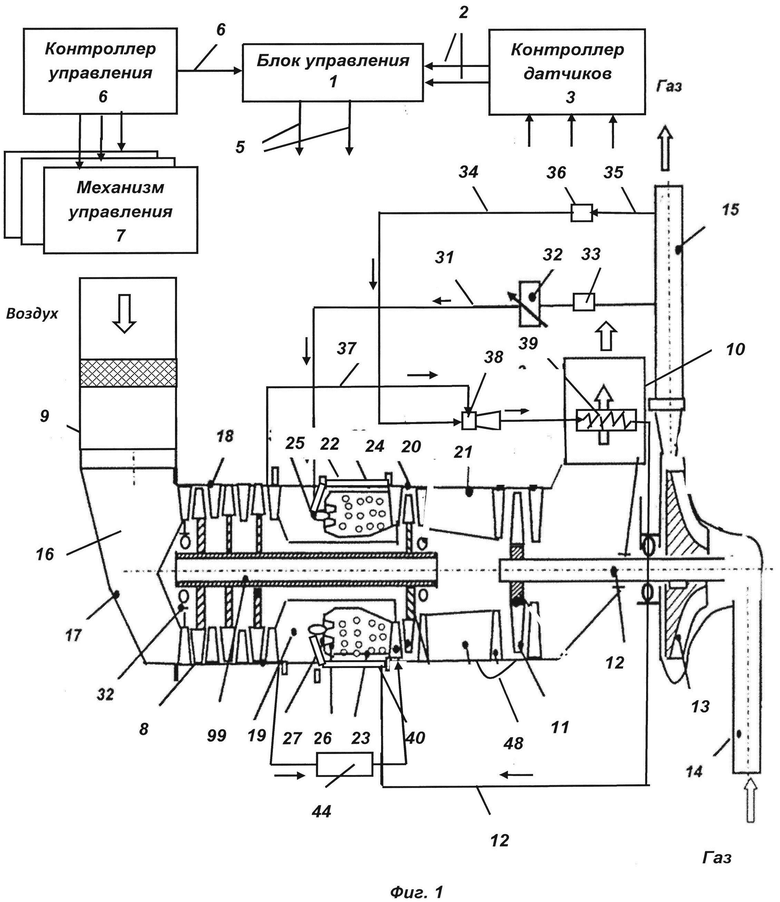

Сущность изобретения представлена на чертежах фиг. 1…30, где:

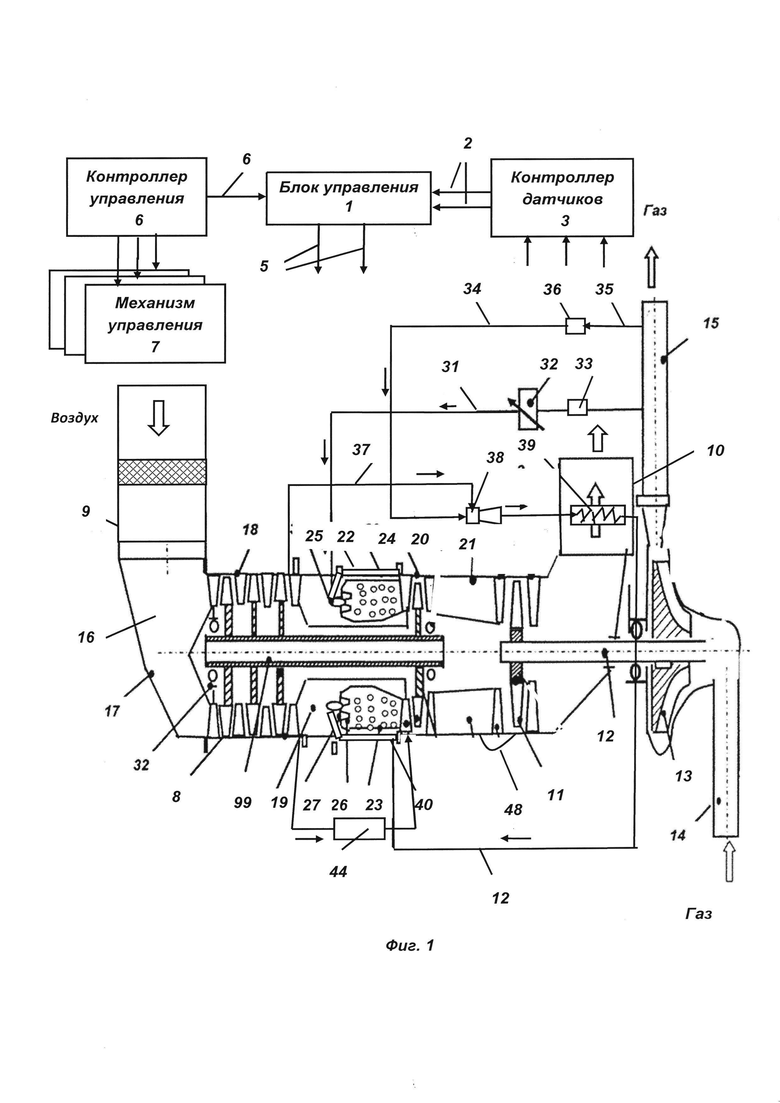

- на фиг. 1 приведена схема газоперекачивающего агрегата,

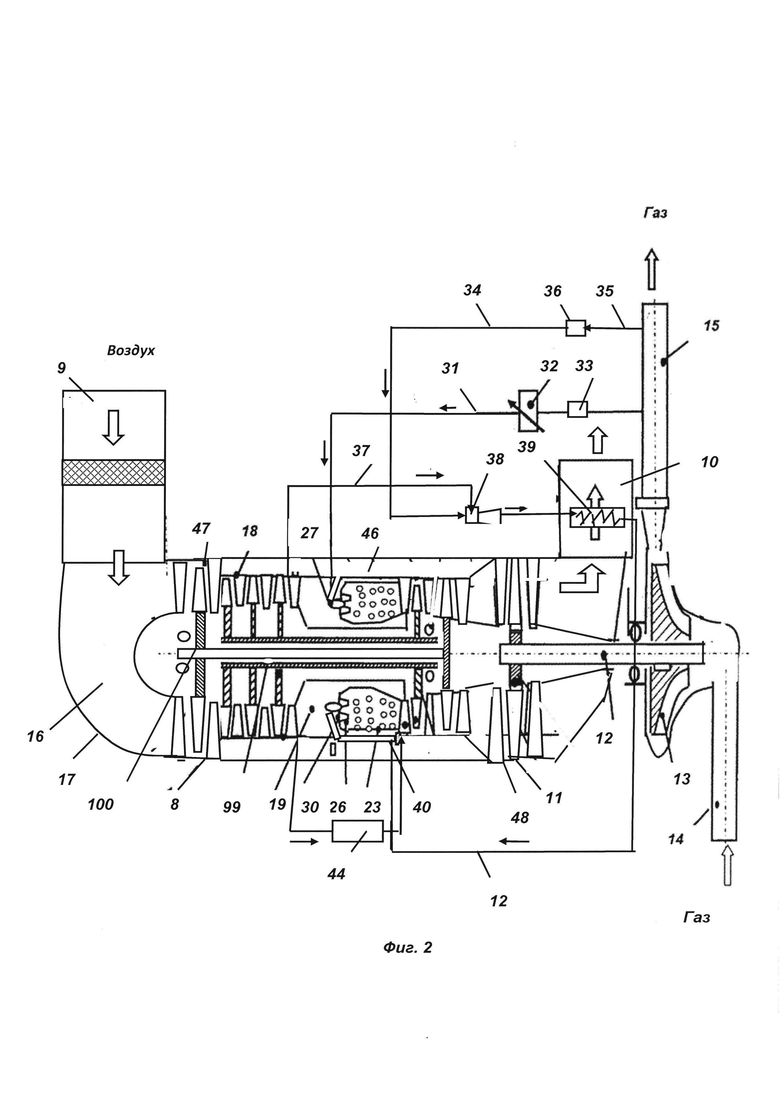

- на фиг. 2 приведена схема газоперекачивающего агрегата на базе двуконтурного ГТД,

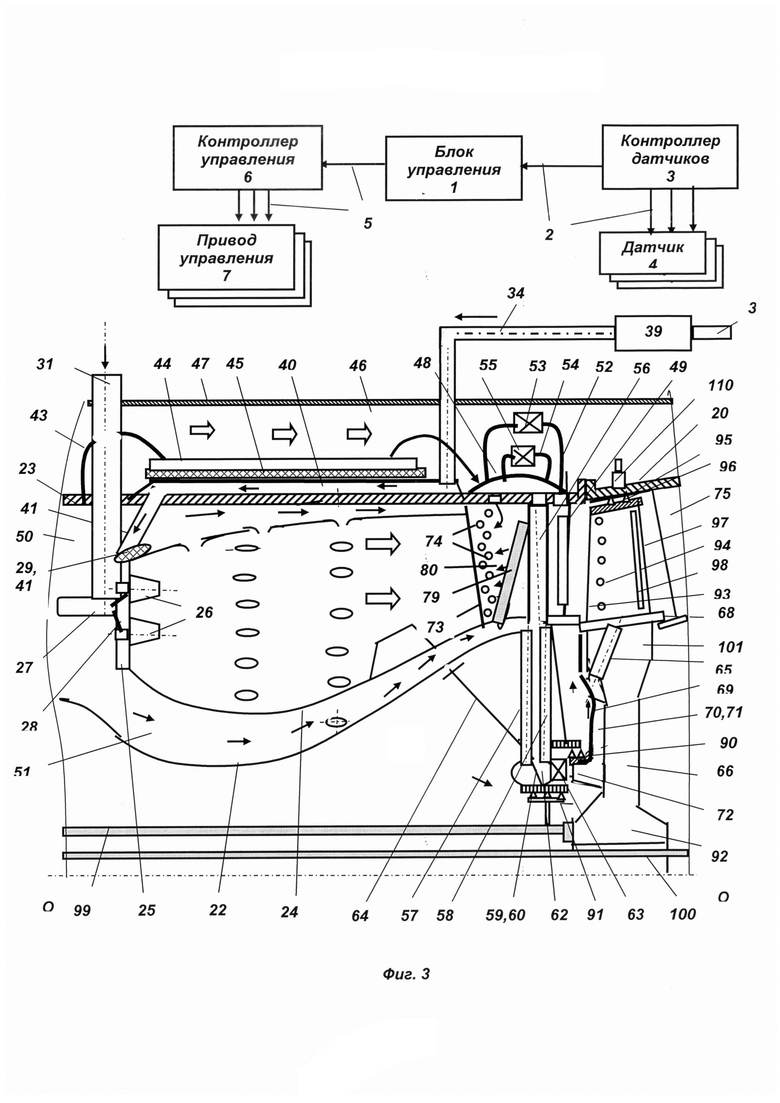

- на фиг. 3 приведена схема камеры сгорания и турбины привода газотурбинной установки ГПА,

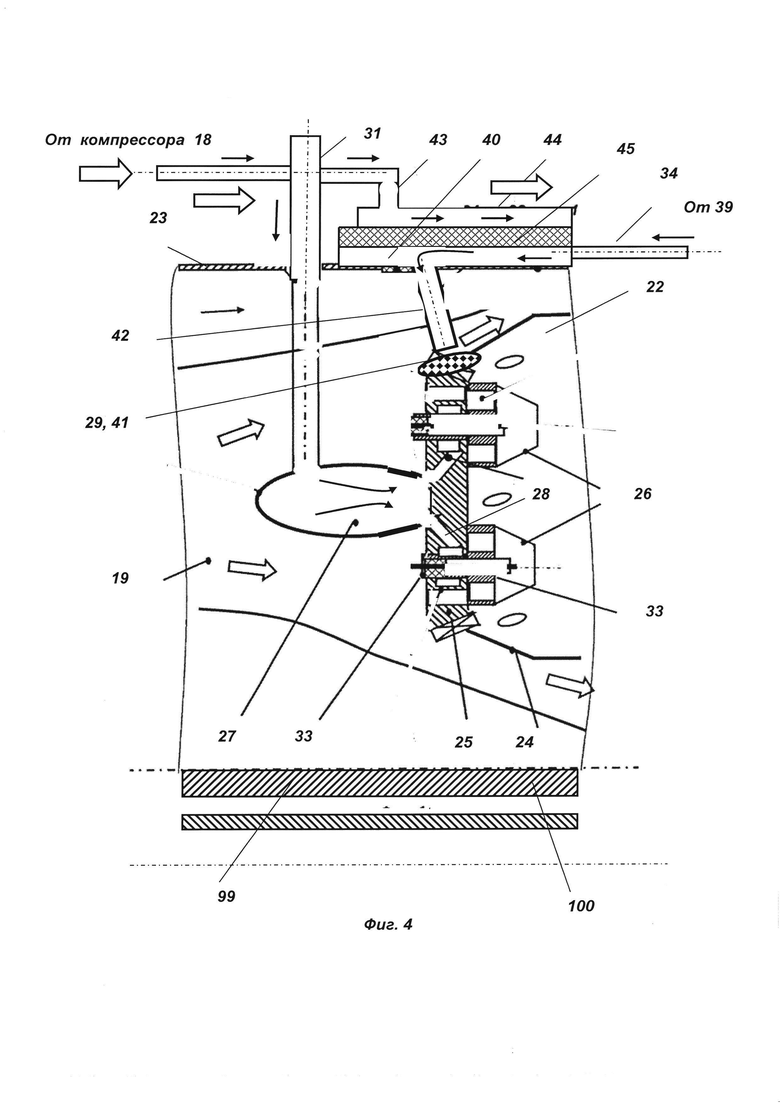

- на фиг. 4 приведена схема форсуночной плиты и главного топливного коллектора камеры сгорания ГТД,

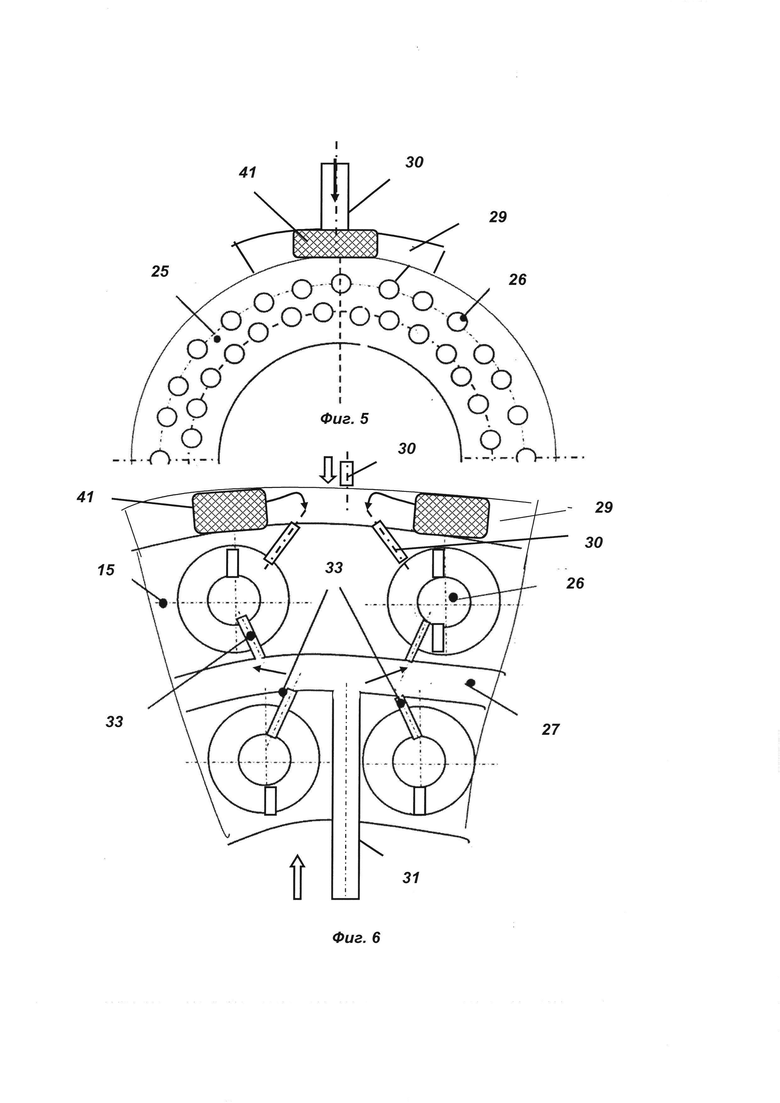

- на фиг. 5 приведена форсуночная плита с форсунками,

- на фиг. 6 приведена схема подвода топлива к форсункам,

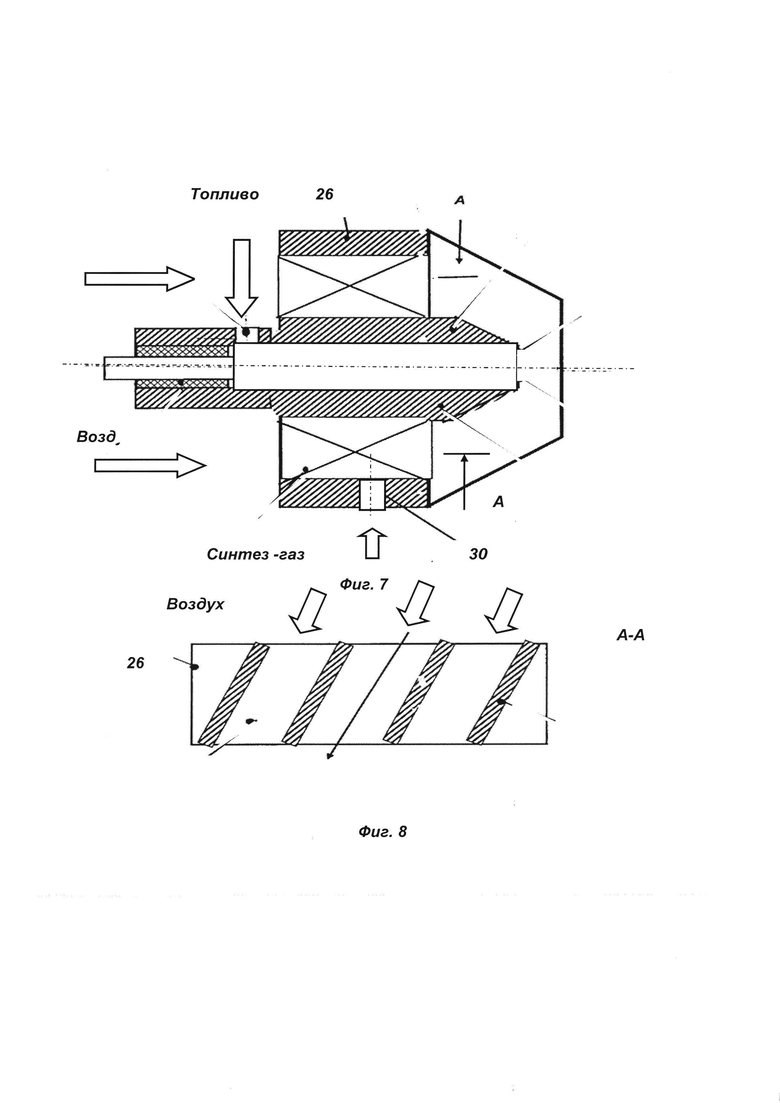

- на фиг. 7 приведена конструкция форсунки,

- на фиг. 8 приведен разрез А-А форсунки,

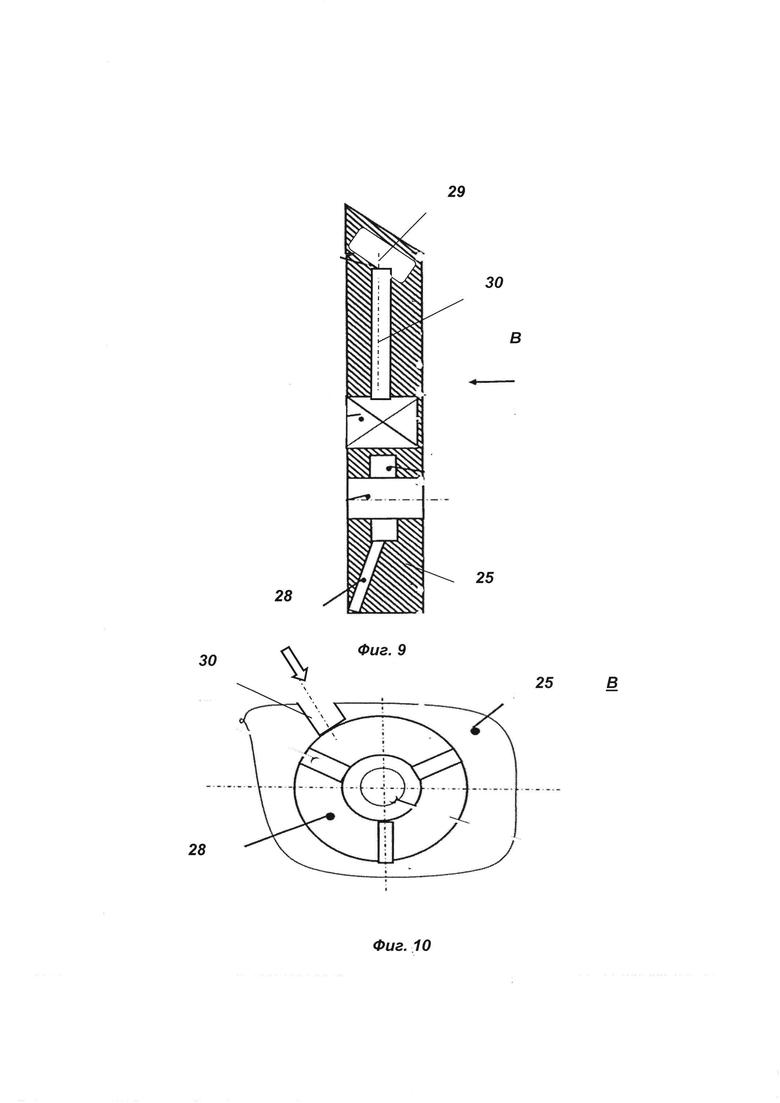

- на фиг. 9 приведена форсуночная плита в разрезе,

- на фиг. 10 приведен вид В на форсуночную плиту,

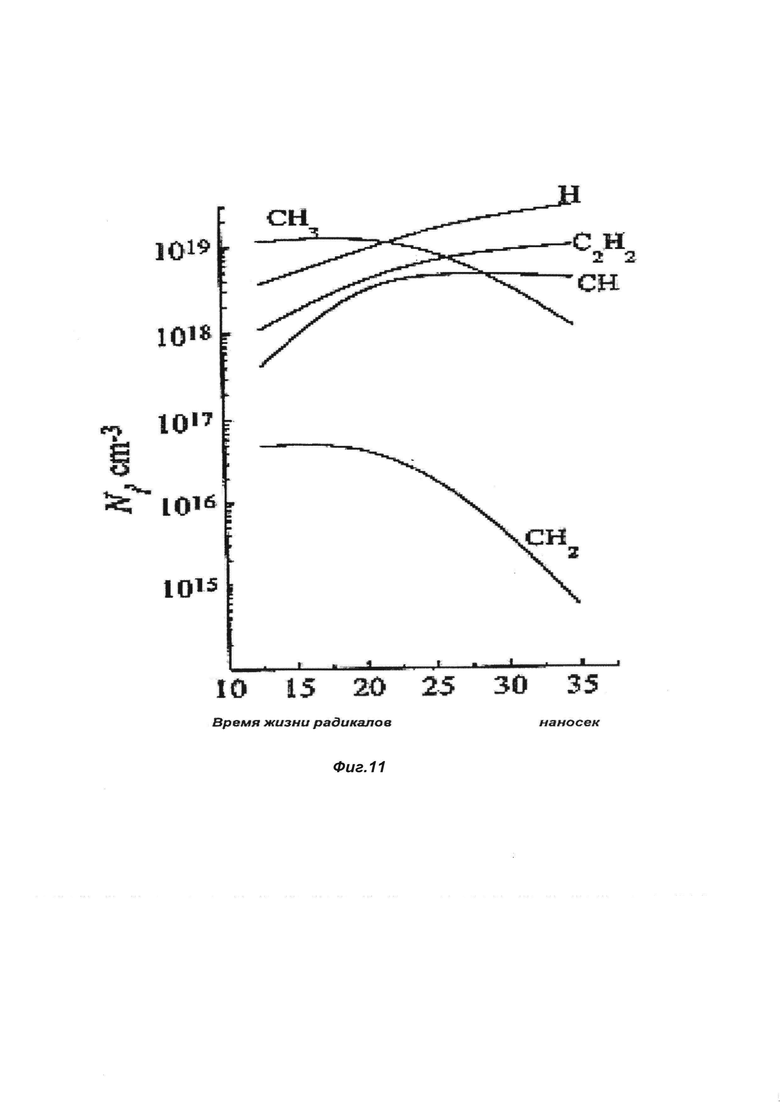

- на фиг. 11 приведены графики времени жизни свободных радикалов,

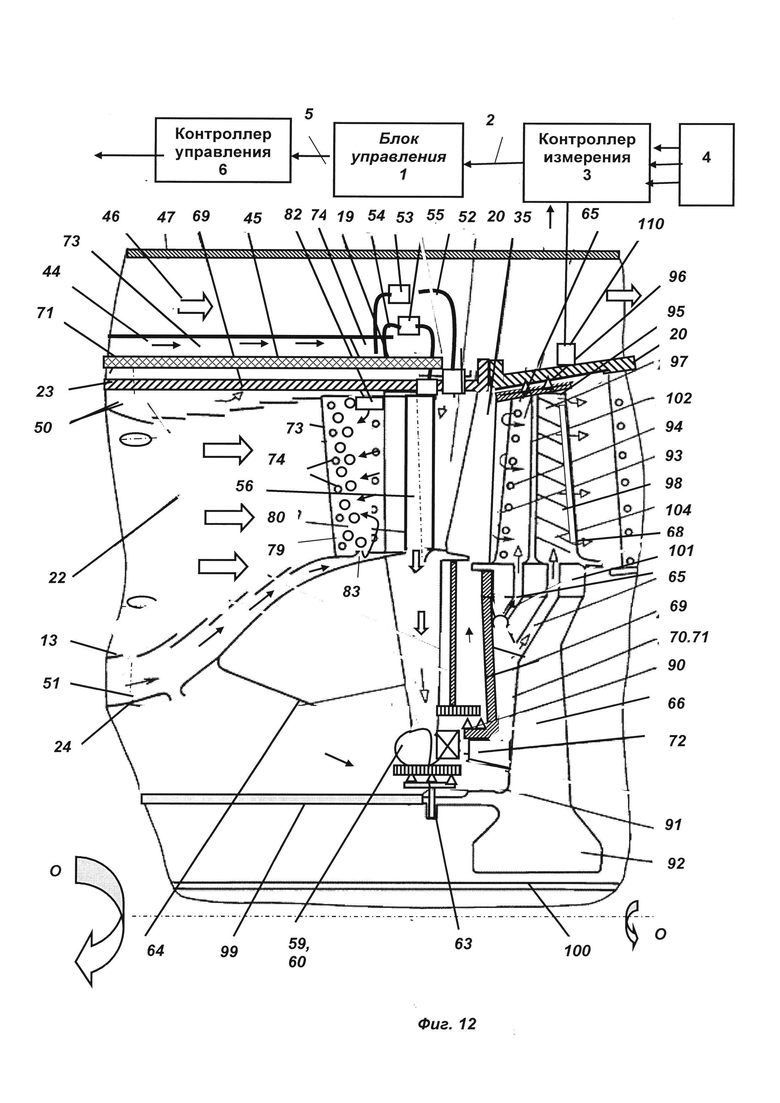

- на фиг. 12 представлен пример конкретного выполнения устройства для охлаждения сопловых и рабочих лопаток турбины высокого давления двухконтурного газотурбинного двигателя,

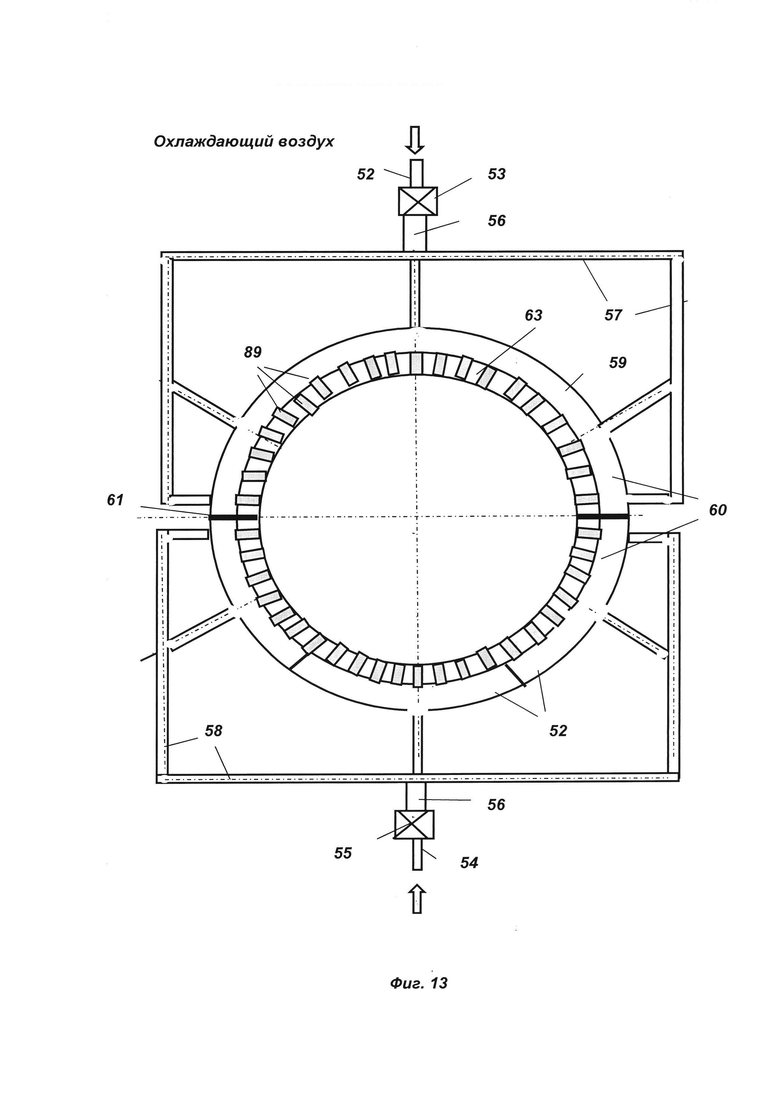

- на фиг. 13 приведена схема подачи охлаждающего воздуха к аппарату закрутки,

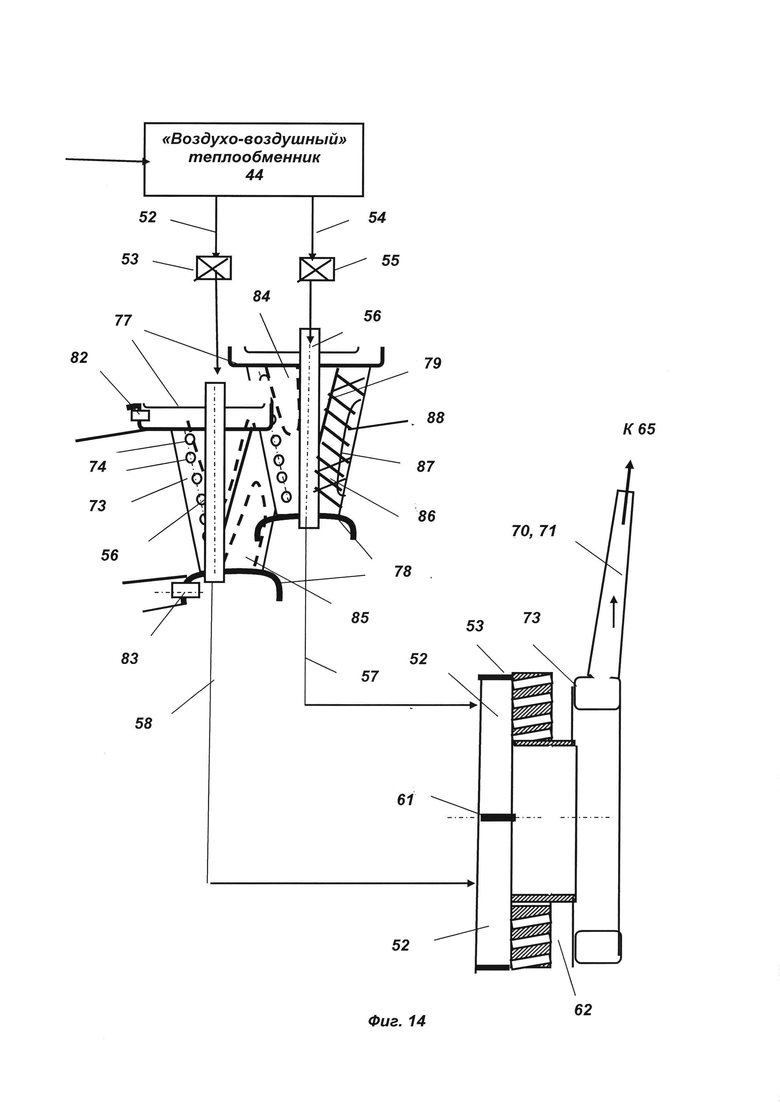

- на фиг. 14 приведена схема подвода охлаждающего воздуха через блоки соловых аппаратов, аппарат закрутки и центробежный компрессор,

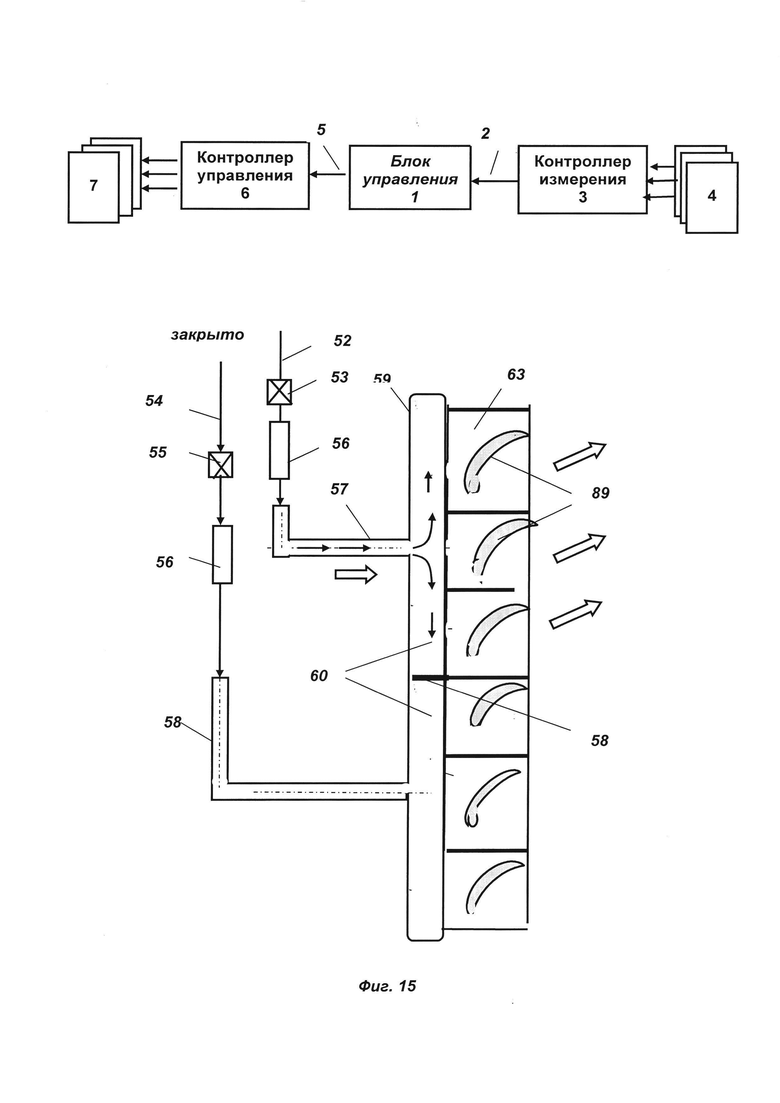

- на фиг. 15 приведена схема подвода охлаждающего воздуха из секций в аппарат закрутки,

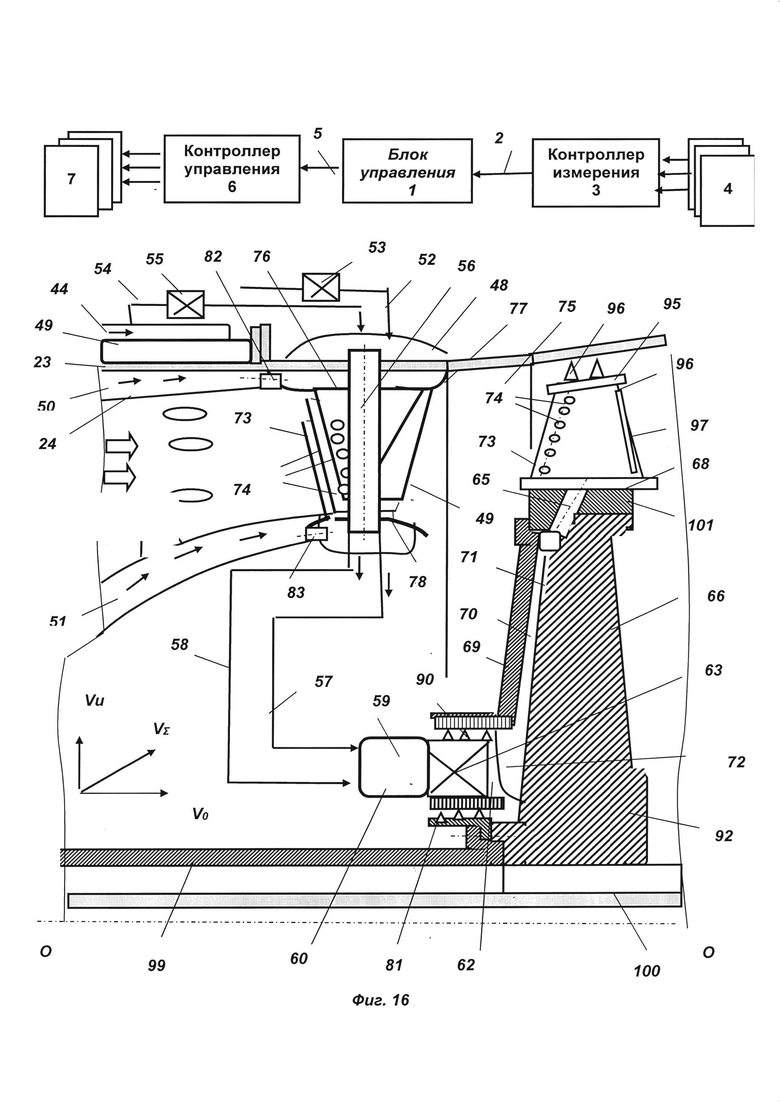

- на фиг. 16 приведена схема охлаждения турбины, частичное отключение воздуха,

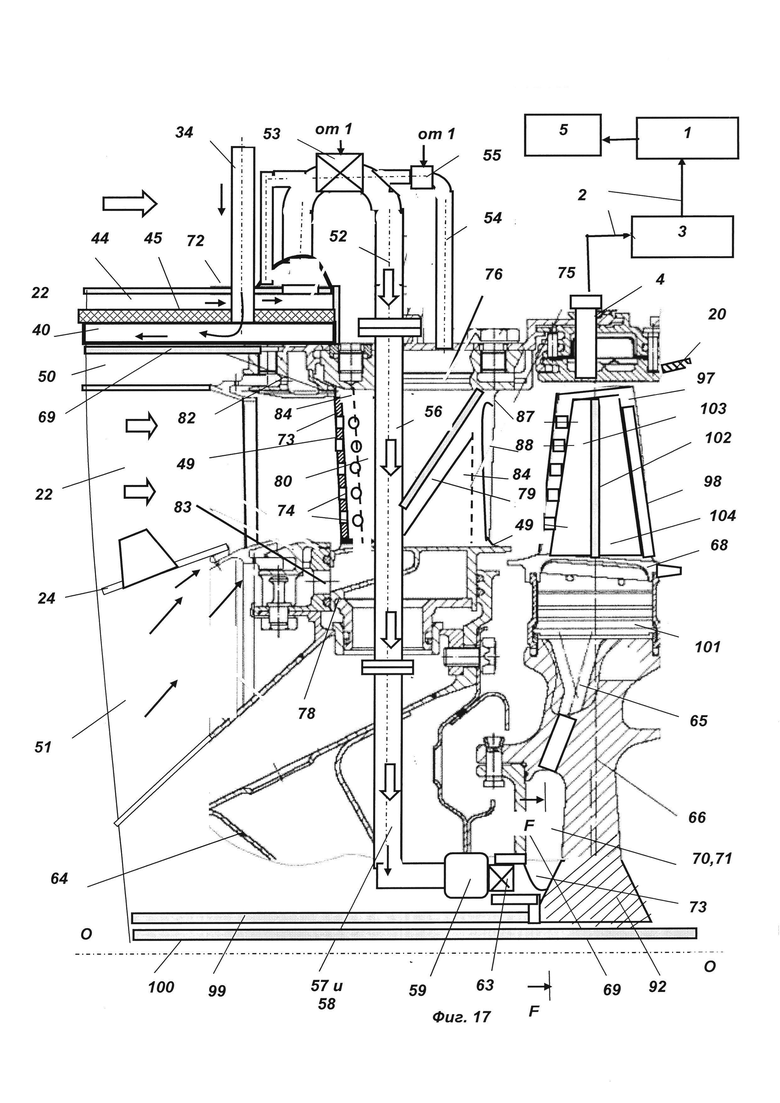

- на фиг. 17 приведен детальный чертеж турбины привода,

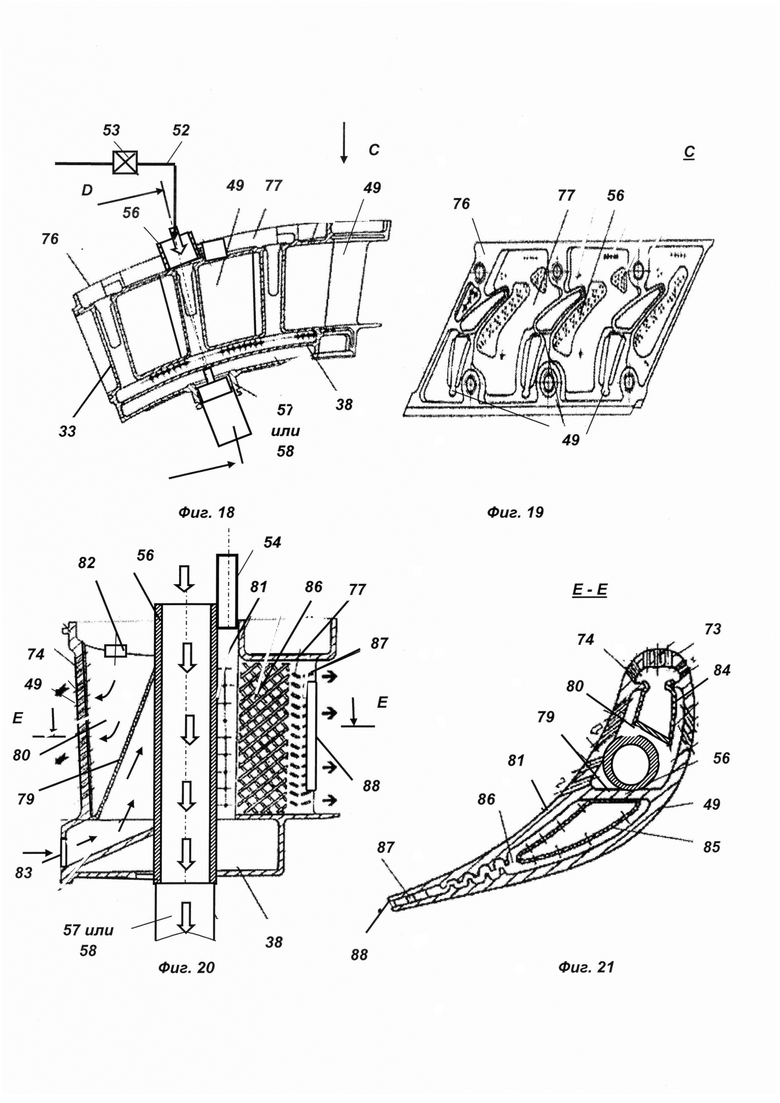

- на фиг. 18 приведен блок сопловых лопаток вид слева,

- на фиг. 19 приведен вид С на блок сопловых лопаток,

- на фиг. 20 приведен разрез D-D сопловой лопатки,

- на фиг. 21 приведен разрез Е-Е сопловой лопатки,

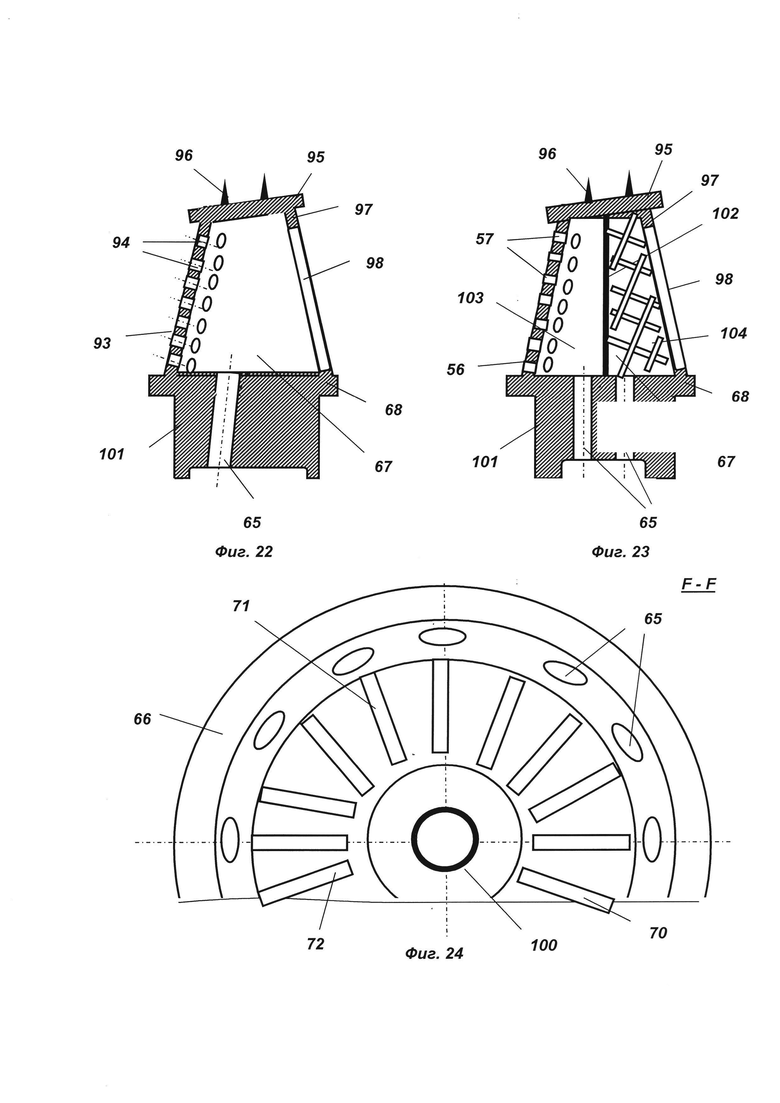

- на фиг. 22 приведена рабочая лопатка турбины, первый вариант,

- на фиг. 23 приведена рабочая лопатка турбины, второй вариант,

- на фиг. 24 приведена конструкция центробежного компрессора, разрез F-F на фиг. 17, первый вариант,

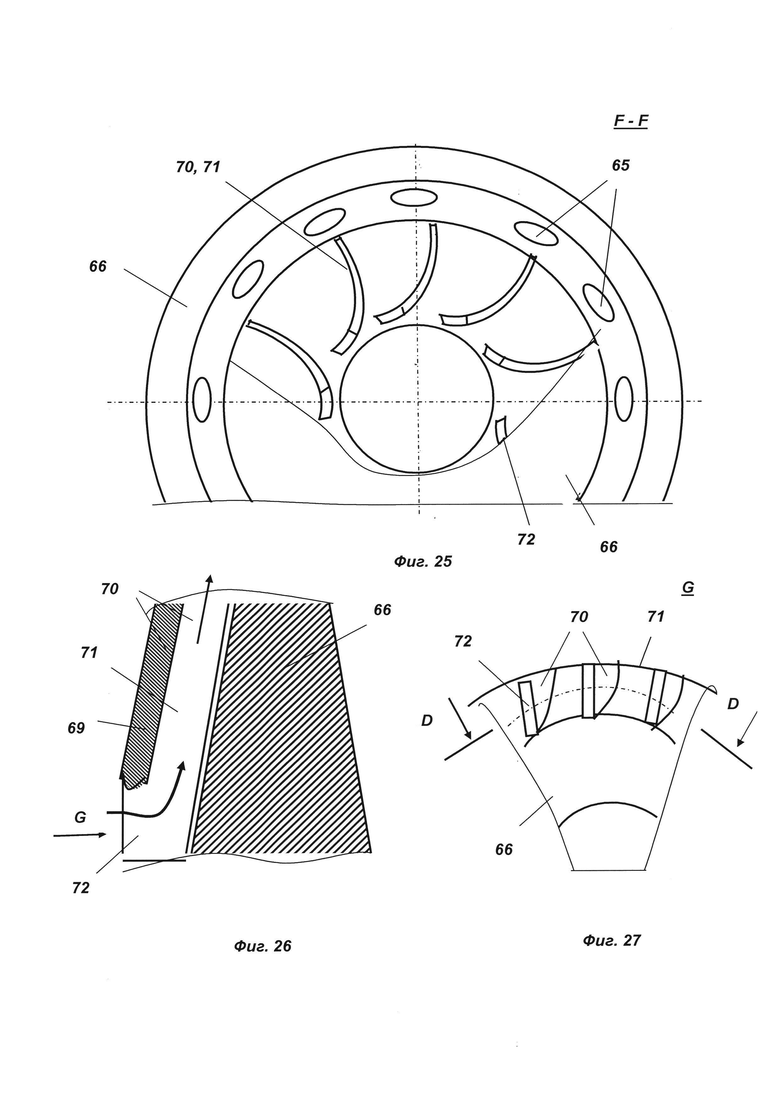

- на фиг. 25 приведена конструкция центробежного компрессора, разрез F-F, второй вариант,

- на фиг. 26 приведен фрагмент чертежа рабочего колеса,

- на фиг. 27 приведен вид G на фиг. 26,

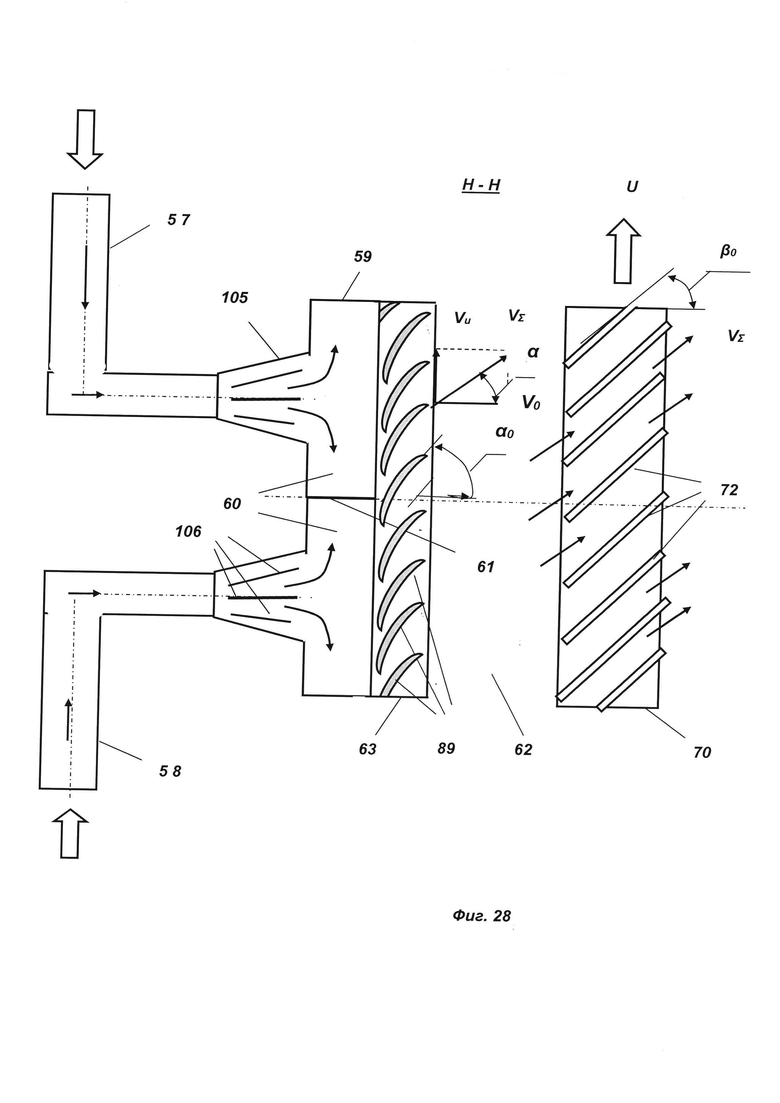

- на фиг. 28 приведен чертеж компоновки сектора и подводящего трубопровода, разрез Н-Н,

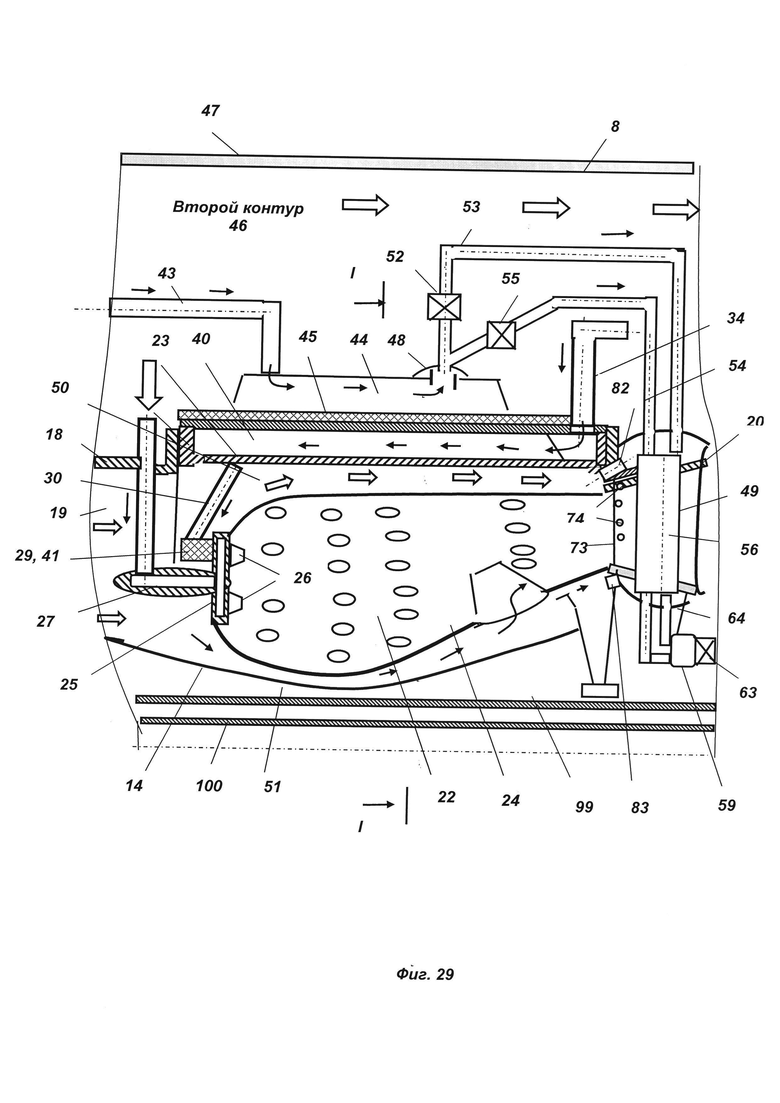

- на фиг. 29 приведены второй теплообменник и «воздухо-воздушный» теплообменник, установленные на корпусе камеры сгорания,

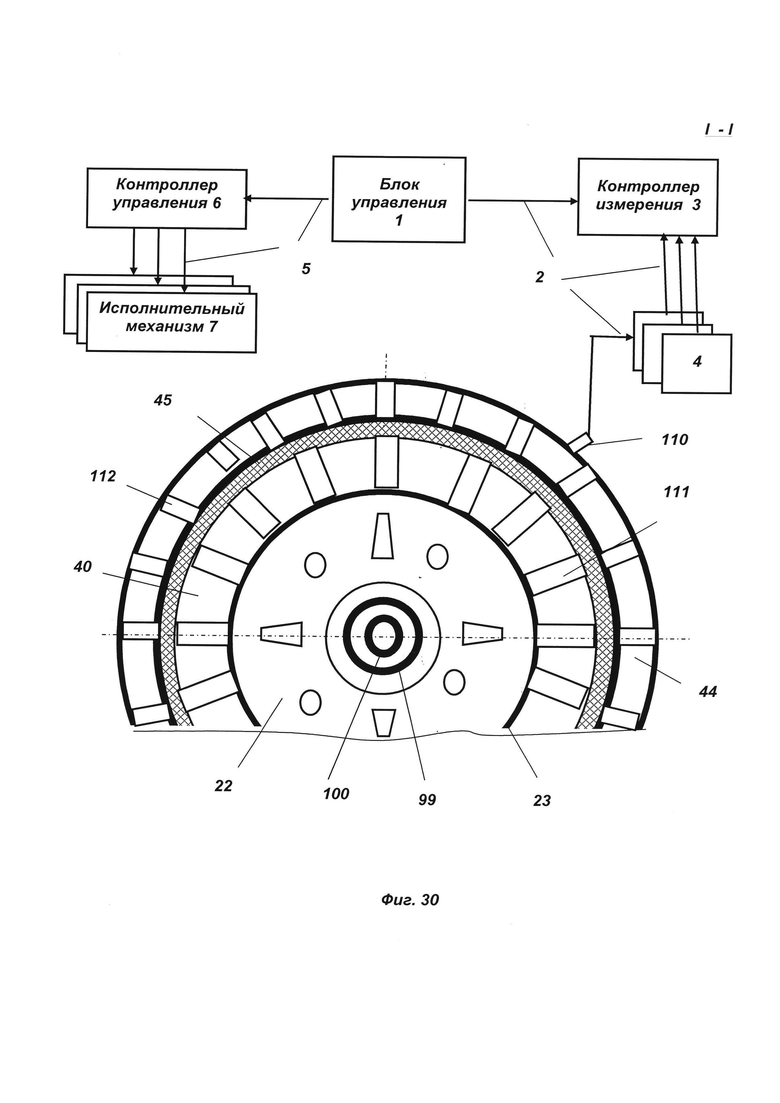

- на фиг. 30 приведен разрез I-I на фиг. 29.

Перечень обозначений, принятых в описании:

1. блок управления 1,

2. линия измерения 2,

3. контроллер измерения 3,

4. датчики 4,

5. линия управления 5,

6. контроллер управления 6,

7. исполнительные механизмы 7,

8. газотурбинный двигатель 8,

9. воздухоочистительное устройство 9,

10. выхлопное устройство 10,

11. свободная турбина 11,

12. вал компрессора 12.

13. нагнетающий компрессор 13,

14. входная газовая труба 14,

15. выходная газовая труба 15.

16. воздушный тракт 16,

17. воздухозаборник 17,

18. компрессор 18,

19. полость 19.

20. турбина привода 20,

21. газовый тракт 21,

22. камера сгорания 22,

23. корпус камеры 23,

24. жаровая труба 24,

25. форсуночная плита 25,

26. топливо-воздушная форсунка 26,

27. главный топливный коллектор 27,

28. топливные каналы 28,

29. вспомогательный топливный коллектор 29,

30. вспомогательный топливный канал 30,

31. топливопровод 31,

32. регулятор расхода 32,

33. клапан 33,

34. система синтез-газа 34,

35. вторая система отбора газа 35,

36. отсечной клапан 36,

37. система отбора воздуха 37,

38.эжектор-смеситель 38.

39. первый теплообменник 39,

40. второй теплообменник 40,

41. катализатор 41,

42. канал синтез-газа 42,

43. трубопровод охлаждающего воздуха 43,

44. воздухо-воздушный теплообменник 44,

45. теплоизоляция 45,

46. второй контур 46.

47. корпус двигателя 47,

48. воздушный коллектор 48,

49. сопловая лопатка 49,

50. внешний воздушный канал 50,

51. внутренний воздушный канал 51,

52. первая воздушная магистраль 52,

53. первый воздушный клапан 53,

54. вторая воздушная магистраль 54,

55. второй воздушный клапан 55,

56. выходное отверстие 56,

57. первый внутренний канал 57,

58. второй внутренний канал 58,

59. внутренняя воздушная полость 59,

60. сектора 60,

61. перегородки 61,

62. осевой зазор 62,

63. аппарат закрутки 63,

64. статор 64,

65. воздушные каналы 65,

66. рабочее колесо 66,

67. внутренняя полость 67,

68. рабочая лопатка 68,

69. дефлектор 68,

70. центробежный компрессор 70,

71. лопасть 71,

72. входной участок 72,

73. входная кромка соплового аппарата 73,

74. отверстия тепловой завесы 74,

75. проточная часть турбины 75,

76. блок 76,

77. большой бандаж 77,

78. малый бандажи 78,

79. диагональная перегородка 79,

80. передняя полость 80,

81. задняя полость 81,

82. внешние отверстия 82,

83. внутренние отверстия 83,

84. передний дефлектор 84,

85. задний дефлектор 85,

86. вихревая матрица 86,

87. выходная кромка 87,

88. выходная щель 88,

89. обтекаемые лопатки 89,

90. внешнее уплотнение 90,

91. внутреннее уплотнение 91,

92. ступица 92,

93. входная кромка рабочей лопатки 93,

94. отверстия завесы охлаждения 94,

95. бандажная полка 95,

96. уплотнение 96,

97. выходная кромка 97,

98. выходная щель 98,

99. вал двигателя 99,

100. второй вал двигателя 100,

101. замок 101,

102. перегородка 102,

103. передний канал 103,

104. задний канал 104,

105. диффузор 105,

106. перегородки 106,

107. внутренняя стенка 107,

108. внешняя стенка 108,

109. зазор 109.

110. датчик измерения радиальных зазоров 110,

111. оребрение второго теплообменника 111,

112. оребрение воздухо-воздушного теплообменника 112.

α0 - угол установки обтекаемых лопаток,

α1 - угол истечения потока охлаждающего воздуха из аппарата закрутки,

β0 - угол установки входной кромки лопасти,

U - скорость вращения диска,

V - общая скорость истечения охлаждающего воздуха,

V0 - осевая составляющая скорости истечения воздуха,

Vu - окружная составляющая скорости истечения воздуха,

Предложенный газоперекачивающий агрегат - ГПА на базе одноконтурного газотурбинного двигателя (фиг. 1) содержит блок управления 1, линии измерения 2, соединяющие его с контроллером измерения 3 и датчиками 4, линию управления 5, соединяющую его с контроллером управления 6, который соединен с исполнительными механизмами 7,

ГПА содержит газотурбинный двигатель 8, воздухоочистительное устройство 9, выхлопное устройство 10, свободную турбину 11, вал компрессора 12. нагнетающий компрессор 13, входную газовую трубу 14, соединенную с входом в нагнетающий компрессор 13 и выходную газовую трубу 15. соединенную с выходом нагнетающего компрессора 13.

Газотурбинный двигатель 8 содержит воздушный тракт 16, воздухозаборник 17, компрессор 18, полость 19 за ним, турбину, привода 20, газовый тракт 21, камеру сгорания 22.

Камера сгорания 22 содержит корпус камеры 23, жаровую трубу 24, форсуночную плиту 25 с установленными на ней топливо-воздушными форсунками 26, главный топливный коллектор 27, соединенный топливными каналами 28 с топливо-воздушными форсунками 26, Внутри форсуночной плиты 25 или на ней установлен вспомогательный топливный коллектор 29 для подвода к нему синтез-газа.

Форсуночная плита 25 содержит дополнительные топливные каналы 30 для подвода синетез-газа в топливо-воздушные форсунки 26 и смешения его с воздухом (фиг. 1, 2, 8 и 9).

Газотурбинный двигатель 8 содержит топливопровод 31, регулятор расхода 32 и клапан 33 для подачи топлива.

Кроме того, он содержит систему синтез-га 34, которая содержит вторую систему отбора газа 35 с вторым отсечным клапаном 36 и систему отбора воздуха 37 из-за компрессора 18, эжектор-смеситель 38, к которому присоединены выходы второй системы отбора газа 35 и система отбора воздуха 37. К выходу из эжектора-смесителя 38 присоединены последовательно первый теплообменник 39, установленный выхлопном устройстве 10 и второй теплообменник 40, установленный на корпусе камеры 23 и катализатор 41, Катализатор 41 установлен внутри вспомогательного топливного коллектора 29, выполненного на внешнем торце форсуночной плиты 25, т.е. максимально близко к топливо-воздушным форсункам 26. (фиг. 2 и 3) и соединен с вторым теплообменником 40 каналом синтез-газа 42.

Установка катализатора 41 внутри вспомогательного топливного коллектора 29, выполненного внутри или нафорсуночной плиты 25, т.е. максимально близко к топливо-воздушным форсункам 26. способствует сохранению радикалов синтез-газа 42.

Это необходимо потому, что время сохранения почти всех радикалов около 30 наносек (фиг. 11). При скорости движения синтез-газа 100 м/с почти все радикалы рекомбинируют после прохождения 3 см.

Газотурбинный двигатель 8 (фиг. 2…4) целесообразно выполнить высокотемпературным, двухконтурным и с кольцевой многофорсуночной камерой сгорания 22 и с охлаждаемой первой турбиной привода 20.

Турбина привода 20 содержит трубопровод охлаждающего воздуха 43, воздухо-воздушный теплообменник 44, входящий в систему охлаждения турбины привода 20 и установленные на втором теплообменнике 40 через теплоизоляционную прокладку 41 во втором контуре 46 под корпусом двигателя 47.

В систему охлаждения входят воздушный коллектор 48 над сопловыми лопатками 49 турбины привода 20.

Камера сгорания 22 содержит внешний воздушный канал 50 и внутренний воздушный канал 51, выполненные над и под жаровой трубой 24. (фиг. 3 и 4).

Система охлаждения камеры сгорании турбины привода 20 содержит первую воздушную магистраль 52, первый воздушный клапан 53, вторую воздушную магистраль 54, второй воздушный клапан 55.

Во всех, или в части сопловых лопаток 49 установлены проходные втулки 56 для подвода охлаждающего воздуха через сопловые лопатки 49 к ротору турбины привода 20 (фиг. 3).

Для охлаждения ротора турбины привода 20 выполнены первый внутренний канал 57 и второй внутренний канал 58, внутренняя воздушная полость 59, разделенная на сектора 60 перегородками 61. осевой зазор 62, аппарат закрутки 63, закрепленный на статоре 64.

Топливопитание камеры сгорания 20 ГПА осуществляется газом, перекачиваемым самим турбонасосным агрегатом.

Основной особенностью предложенного ГПА является наличие катализатора 41, уложенного во вспомогательном топливном коллекторе 29 на внешнем торце форсуночной плиты 25, максимально близко к форсункам 26 для сохранения активности радикалов, (фиг. 3, 4 и 11).

Для значительного повышения температуры газа перед турбиной привода с целью создания экономичного газотурбинного двигателя 8 применена эффективная система охлаждения турбины привода 20 (фиг. 16 и 17), содержащая системы охлаждения сопловых лопаток и ротора турбины привода 20.

Для этого применены воздушные каналы 65, выполненные в рабочем колесо 66, внутренняя полость 67, рабочая лопатка 68, дефлектор 69, центробежный компрессор 70, лопасть 71, входной участок 72. Сопловые лопатки 49 содержат входную кромку соплового аппарата 73, отверстия тепловой завесы 74, проточная часть турбины 75

Сопловые лопатки 49 объединены в блоки 76 (фиг. 18…21) и имеют большой бандаж 77, малый бандажи 78, диагональную перегородку 79, переднюю полость 80, заднюю полость 81, внешние и внутренние отверстия 82 и 83 (фиг. 20) для охлаждения блоков 76 соловых лопаток 49.

Внешние отверстия 82 соединяют внешний воздушный канал 50 с полостью сопловых лопаток 49, в а внутренние отверстия 83 соединяют внутренний воздушный канал 51 с полостью сопловых лопаток 49.

Для значительного улучшения охлаждения сопловых лопаток 49 в них установлены передний дефлектор 84, задний дефлектор 85, выполнена вихревая матрица 86, а в выходной кромке 87 выполнена выходная щель 88 (фиг. 18…21).

Аппарат закрутки 63 (фиг. 12 и 13) содержит обтекаемые лопатки 89, внешнее уплотнение 90, внутреннее уплотнение 91.

Турбина привода 20 (фиг. 12) содержит, установленные на ступице 92 рабочего колеса 66 рабочие лопатки 68. Рабочие лопатки 69 содержат входные кромки рабочей лопатки 93, отверстия завесы охлаждения 94, бандажная полка 95, уплотнение 96, выходную кромку 97 и выходную щель 98.

ГТД 8 (фиг. 1) имеет вал двигателя 99, (возможно применение второго вала 100 фиг. 2), замок 101, перегородку 102, передний канал 103, задний канал 104, диффузор 105, перегородки 106, внутреннюю стенку 107, внешнюю стенку 108, датчик измерения радиального зазора 110.

Наличие датчика измерения радиального зазора 110 позволяет контролировать и управлять величиной радиально зазора в турбине привода 20.

Особенностью устройства охлаждения ротора турбины является то, что (фиг. 13), входная полость 59 перегородками 61 разделена на одинаковые по размеру сектора 60, обслуживающие по несколько обтекаемых лопаток 89 аппарата закрутки 63 (фиг. 13).

Рекомендуемое количество обтекаемых лопаток 89 на один сектор 60:

n=3…7.

К входам в каждый сектор 60 присоединены первый и второй внутренние воздушные каналы 53 и 54 (фиг. 1 и 13…17). Применение такой схемы обосновано необходимостью поддержания без изменений треугольников скоростей истечения охлаждающего воздуха из аппарата закрутки 23 при изменении его расхода в 2…4 раза Аппарат закрутки 63 содержит, как упоминалось ранее, обтекаемые лопатки 89 и уплотнен внешним и внутренним уплотнениями 90 и 91 (фиг. 3).

Рабочее колесо 66 содержит ступицу 92, к которой присоединен вал двигателя 99 (фиг. 1).

На фиг. 22 приведен первый вариант рабочей лопатки 68. Она содержит входную кромку рабочей лопатки 57, отверстия завесы охлаждения 58, бандажную полку 59, уплотнение 60, выходную кромку 61, выходную щель 62. Рабочая лопатка 68 имеет замок 101.

На фиг. 23 приведен второй вариант рабочей лопатки 68. Она дополнительно содержит перегородку 104, а ее внутреннюю полость 67 разделена перегородкой 104 на передний канал 105 и задний канал 196.

На фиг. 24 приведена конструкция центробежного компрессора 70, первый вариант, центробежный компрессор 70 содержит лопасти 71 радиальной формы с входными участками 72 изогнутой в двух плоскостях формы для уменьшения потерь давления охлаждающего воздуха при входе в центробежный компрессор 70.

На фиг. 25 приведена конструкция центробежного компрессора, второй вариант, центробежный компрессор 70 содержит лопасти 71 криволинейной формы также с входными участками 72 изогнутой формы.

На фиг. 26 приведен фрагмент чертежа рабочего колеса 66, оно содержит под дефлектором 69 лопасти 71 с входными участками 72, которые выполнены изогнутыми.

На фиг. 27 приведен вид А, видны входные участки 72 изогнутой формы, а на фиг. 18 - приведен чертеж компоновки сектора 62 и трубопровода охлаждающего воздуха 45. Видно, что входные участки 72 выполнены под углом α0=β0, где:

α0 - угол установки обтекаемых лопаток 53,

α0 - угол истечения потока охлаждающего воздуха из аппарата закрутки 63,

β0 - угол установки входного участка 72 лопасти 71.

В расчетах принято α0=α0.

При правильно спроектрированной системе охлаждения турбины практически на всех основных режимах соблюдается условие;

Cu-U,

т.е. окружная скорость вращения диска равна окружной составляющей скорости истечения воздуха практически во всем диапазоне работы ГПА.

На фиг. 29 приведен диффузор 67, имеющий внутри перегородки 68 в системе охлаждения турбины привода 20 и регулирования радиальных зазоров для уменьшения потери давления охлаждающего воздуха от внезапного расширения воздуха при входе во внутреннюю воздушную полость 61 через диффузор 105 с большим углом диффузорности, имеющий перегородки 106, уменьшающие диффузорность и исключающие отрыв потока от стенок диффузора 105.

На фиг. 30 приведена конструкция «воздухо-воздушного» теплообменника 44.

РАБОТА ГПА

Работа газоперекачивающего агрегата (фиг. 1 и 2) осуществляют следующим образом:

При работе газоперекачивающего агрегата (фиг. 1…30) осуществляют его запуск путем подачи электроэнергии на стартер от внешнего источника энергии (на фиг. 1…30 стартер не показан). Потом открывают клапан 33 (фиг. 1) и топливный газ из выходной газовой трубы 15 по топливопроводу 31 через регулятор расхода 32 подается в главный топливный коллектор 37 и далее в топливо-воздушные форсунки 26 камеры сгорания 22, где смешивается с воздухом, нагнетаемым компрессором 18.

Воздух, необходимый для горения из атмосферы поступает через воздухоочистительное устройство 9 в воздушный тракт 16, далее - в компрессор 18 в полость 19 и в камеру сгорания 22 для использования при горении.

Продукта сгорания из камеры сгорания.22 выходят в турбину 20 и далее через газовый тракт 21 в свободную турбину 11 которая через вал компрессора 12 приводит в действие нагнетающий компрессор 13 для перекачки газа.

Одновременно небольшой расход газа отбирают из выходной газовой трубы 15 для системы синтез-газа 34 через вторую систему отбора газа 35 и отсечной клапан 36. Для подачи в инжектрор-смеситель 38, где смешивают с воздухом. Воздух высокого давления отбирается из полости 19 по системе отбора воздуха 37. Смесь воздуха с газом подогревают сначала до 450°С…500°С в первом теплообменнике 39, установленном в выхлопном устройстве 10. Далее смесь воздуха с газом дополнительно подогревают во втором теплообменнике 40. Второй теплообменник 40 устанавливают на корпусе камеры 23. Для современных ГТД возможно подогреть смесь воздуха с газом до 600…800°С необходимых для создания синтез-газа, т.е. смеси, содержащей радикалы. Для большей эффективности синтез-газ пропускают через катализатор 41, установленный во вспомогательном топливном коллекторе 29.

Вспомогательный топливный коллектор 29 установлен внутри или на форсуночной плите 29 (фиг. 3…10), т.е. максимально близко к толпливо-воздушным форсункам 26. Это необходимо для того, чтобы сохранить свободные радикалы (имеющие малое время жизни) до входа в жаровую трубу 24 (фиг. 11).

Наличие большого числа радикалов, являющихся инициаторами горения обеспечивает повышение полноты сгорания и уменьшение миссии вредных веществ.

В схемах с применением двухконтурного. газотурбинного двигателя 8 (фиг. 2) возможно применение «воздухо-воздушного» теплообменника 44 для снижения температуры охлаждающего воздуха на 200…300°С.

В качестве охлаждающего воздуха используют воздух высокого давления (до 30…40 кгс/см2). отбираемый из полости 19 за компрессором 18. Этот воздух имеет температуру 450°…500°С и его целесообразно-охладить.

Вход воздухо-воздушного теплообменника 44 соединен с полостью 19. а выход соединен с воздушным коллектором 48, установленным над сопловыми лопатками 49 (фиг. 3)

Далее, воздух через первую и вторую воздушные магистрали 52 и 54 и воздушные клапаны 53 и 55 через проходные втулки 56 поступает в первый и второй внутренние каналы 57 и 58 и через внутреннюю воздушную полость 59 в аппарат закрутки 63.

Из аппарата закрутки 63 безударно входит в центробежный компрессор 70 и через воздушные каналы 65 во внутренние полости 67 рабочих лопаток 68 для их охлаждения..

Воздушные каналы 65 соединены с внутренними полостями 67 рабочих лопаток 68, входящих в состав рабочего колеса 66.

Центробежный компрессор 70 предназначен для увеличения давления охлаждающего воздуха, что важно при завесном охлаждении. Центробежный компрессор 70 содержит лопасти 71 с входными участками 72, установленными под углом β к оси ОО турбины (фиг. 28).

На водных входных кромках 73 рабочих лопаток 68 выполнены отверстия тепловой завесы 74 для сообщения с проточной частью турбины 35 (фиг. 1).

На всех режимах охлаждение сопловых лопаток 49 обеспечивается воздухом из внешнего и внутреннего воздушных каналов, 50 и 51 через внешнее и внутреннее отверстия 82 и 83 камеры сгорания 22 (фиг. 12).

Подачу охлаждающего воздуха для охлаждения турбины привода 20 в варианте ГПА (фиг. 2) осуществляют следующим образом.

При снижении оборотов двигателя и температуры газа перед турбиной по команде с блока управления 1 по электрическим связям 2 (фиг. 1) уменьшают расход охлаждающего воздуха путем закрытия части отсечных клапанов 53 или 55 (фиг. 15). Таким образом, расход охлаждающего воздуха в передний и задний каналы 102 и 103 рабочих лопаток 68 падает, но увеличивается в тракте камеры сгорания 22, тем самым, увеличивая массу рабочего тела в турбине. Для сохранения режима работы двигателя снижают подачу топлива в камеру сгорания 22, что снижает температуру газа перед турбиной и уменьшает удельный расход топлива двигателя, т.е. улучшает экономичность.

Датчики измерения радиальных зазоров 110 (фиг. 1) постоянно контролируют и передают в блок управления 1 (бортовой компьютер) величину радиального зазора в турбине и при его увеличении выше допустимого значения (обычно при дросселировании режима работы двигателя) из-за того, что ротор турбины двигателя имеет большую тепловую инерцию, чем статор турбины

Применение для каждого сектора 60 своего отсечного клапана 53 и 55 позволяет на пониженных режимах работы двигателя уменьшить в 2 раза расход охлаждающего воздуха, без снижения его давления и без изменения треугольников скоростей истечения охлаждающего воздуха из аппарата закрутки 63 (фиг. 15 и 28).

На фиг. 15 приведена работа системы охлаждения при отключенном клапане 53.

На фиг. 28 приведены треугольники скоростей для предложенной системы охлаждения турбины, где:

U - скорость вращения диска,

V - общая скорость истечения охлаждающего воздуха,

V0 - осевая составляющая скорости истечения воздуха,

Vu - окружная составляющая скорости истечения воздуха,

α0 - угол установки обтекаемых лопаток 88 аппарата закрутки 63,

α1 - угол истечения потока охлаждающего воздуха из аппарата закрутки 63,

β0 - угол установки входного участка 72 лопасти 71 центробежного компрессора 70.

Учитывая, что приблизительно:

α1=α0,

предложено на максимальном режиме работы двигателя обеспечить равенство углов:

α1=β0,

где: α1 - угол истечения потока охлаждающего воздуха из аппарата закрутки,

β0 - угол установки входной кромки лопасти, а на других режимах обеспечить максимально близкие значения углов α1 и β0.

Эти мероприятия обеспечат безударный вход охлаждающего воздуха в центробежный компрессор 70 и уменьшит потери давления воздуха в системе охлаждения турбины привода.

Применение второго 40 и воздухо-воздушного 44 теплообменников, совмещенных с корпусом камеры сгорания 23 позволит повысить прочность корпуса камеры 23 уменьшить загромождение второго контура 46 и тем самым улучшить его экономичность и повысить надежность двигателя исключив поломку «воздухо-воздушного» теплообменника 44 из-за разрушения его стенок или трубок от вибрации.

Применение блоков 76 сопловых лопаток 49 в количестве по 3 шт в каждом позволит использовать среднюю сопловую лопатку 49 каждого блока 76 для проведения через него проходных втулок 56 к аппарату закрутки 63.

Таким образом, изобретение позволяет, с одной стороны, обеспечить надежность и заданный ресурс работы двигателя, а, с другой стороны, высокую экономичность в конструкциях высокотемпературных турбин в широком диапазоне регулирования по мощности (оборотам) газотурбинного двигателя.

Система охлаждения применима для первых ступеней турбин современных высокотемпературных авиационных и судовых газотурбинных двигателей.

Применение изобретения позволило:

1. Повысить экономичность газоперекачивающего агрегата за счет более полного сгорания углеводородного топлива, что достигнуто применением двух теплообменников для подогрева синтез-газа и размещения катализатора во вспомогательном топливном коллекторе максимально приближенном к топливо-воздушным форсункам.

2. Уменьшить выхлоп в атмосферу вредных веществ, углерода - С и окислов углерода - СО и окислов азота за счет повышения полноты сгорания топливного газа..

3. Обеспечить работоспособность ГПА при эксплуатации на больших высотах (в высокогорных районах) за счет применения ионизированного воздуха или озона.

4. На максимальных режимах повысить степень сжатия компрессора газотурбинного двигателя за счет реализации более полного сгорания топлива и повышения мощности основной и свободной турбин.

Изобретение относится к газоперекачивающим агрегатам с высокотемпературными газотурбинными двигателями в качестве приводов. Задачей создания изобретения является повышение экономичности газотурбинных двигателей с высокотемпературными турбинами. Достигнутый технический результат: повышение экономичности газоперекачивающих агрегатов с высокотемпературными турбинами. Решение указанной задачи достигнуто в газоперекачивающем агрегате, содержащем газотурбинный двигатель с компрессором, камерой сгорания и турбиной, свободную турбину и нагнетающий компрессор, топливную систему и систему синтез-газа, которая содержит вторую систему отбора газа и систему отбора воздуха из-за компрессора, эжектор-смеситель, к которому присоединены выходы второй системы отбора газа и система отбора воздуха, к выходу из эжектора-смесителя присоединены последовательно первый теплообменник, установленный в выхлопном устройстве, и второй теплообменник, установленный на корпусе камеры, и катализатор. При этом катализатор установлен внутри вспомогательного топливного коллектора, который выполнен внутри форсуночной плиты или на ней и дополнительными каналами сообщен с воздушными каналами форсуночной плиты. 7 з.п. ф-лы, 30 ил.

1. Газоперекачивающий агрегат, содержащий газотурбинный двигатель с компрессором, камерой сгорания и турбиной, свободную турбину и нагнетающий компрессор, топливную систему и систему синтез-газа, которая содержит вторую систему отбора газа и систему отбора воздуха из-за компрессора, эжектор-смеситель, к которому присоединены выходы второй системы отбора газа и система отбора воздуха, к выходу из эжектора-смесителя присоединены последовательно первый теплообменник, установленный в выхлопном устройстве, и второй теплообменник, установленный на корпусе камеры, и катализатор, отличающийся тем, что катализатор установлен внутри вспомогательного топливного коллектора, который выполнен внутри форсуночной плиты или на ней, и дополнительными каналами сообщен с воздушными каналами форсуночной плиты.

2. Газоперекачивающий агрегат по п. 1, отличающийся тем, в качестве газотурбинного двигателя применен двухконтурный двигатель.

3. Газоперекачивающий агрегат по п. 2, отличающийся тем, что турбина привода выполнена охлаждаемой и содержит системы охлаждения сопловых аппаратов и ротора с аппаратом закрутки и выполнена регулируемой.

4. Газоперекачивающий агрегат по п. 3, отличающийся тем, что турбина привода выполнена с возможностью регулирования радиального зазора.

5. Газоперекачивающий агрегат по п. 3, отличающийся тем, что устройство охлаждения турбины содержит установленный во втором контуре «воздухо-воздушный» теплообменник, входную полость перед аппаратом закрутки, разделенную на два одинаковых сектора, к входу каждого из которых подсоединены по одному подводящему трубопроводу с отсечным клапаном, который проведен через сопловые лопатки блоков при помощи проходных втулок.

6. Газоперекачивающий агрегат по п. 5, отличающийся тем, что число сопловых лопаток в блоках выполнено равным трем, полости сопловых лопаток разделены на две: переднюю и заднюю, проходные втулки установлены в средних сопловых лопаток блоков, а к выходу из аппарата закрутки подключен центробежный компрессор, размещенный между диском турбины и дефлектором.

7. Газоперекачивающий агрегат по п. 5, отличающийся тем, что в каждой рабочей лопатке выполнено по две полости: передняя и задняя, при этом в переднюю полость выведены отверстия завесы охлаждения передней кромки рабочей лопатки.

8. Газоперекачивающий агрегат по п. 5, отличающийся тем, что «воздухо-воздушный» теплообменник установлен концентрично второму теплообменнику через тепловую изоляцию.

| ГАЗОТУРБИННАЯ УСТАНОВКА ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2019 |

|

RU2708957C1 |

| 0 |

|

SU155146A1 | |

| ГАЗОПАРОВАЯ УСТАНОВКА | 2005 |

|

RU2273741C1 |

Авторы

Даты

2020-11-09—Публикация

2020-05-12—Подача