Изобретение относится к газоперекачивающим агрегатам - ГПА с высокотемпературными газотурбинными двигателями в качестве приводов.

Известен газоперекачивающий агрегат, использующий один из наиболее эффективных методов повышения эффективности процесса сгорания и улучшения экологических характеристик, им является способ добавки в углеводородное топливо смеси водорода и монооксида углерода, которые могут получаться за счет реформирования природного газа в каталитическом реакторе генератора синтез-газа (Цыбизов Ю.И., Елисеев Ю.С., Федорченко Д.Г. «Использование синтез-газа для обеспечения экологической безопасности ГТУ», Авиадвигатели XXI века, Москва, ЦИАМ. С. 461-462. 2015 г.).

Недостатки трудности с подогревом исходного сырья в каталитическом реакторе свыше 600°С.

Известен газоперекачивающий агрегат по патенту РФ на изобретение №2708957, МПК F02C 3/00, опубл. 12.12.2019 г.

Этот ГПА содержит газотурбинный двигатель, топливную систему и систему синтез-газа, которая содержит вторую систему отбора газа и систему отбора воздуха из-за компрессора, эжектор-смеситель, к которому присоединены выходы второй систему отбора газа и система отбора воздуха, к выходу из эжектора-смесителя присоединены последователь теплообменник предварительного нагрева, установленный выхлопном устройстве и теплообменник окончательного нагрева, установленный на корпусе камеры и катализатор.

Известен газоперекачивающий агрегат по заявке РФ на изобретение №2020116636, МПК F02C 3/00, приор. 12.05.2020 г., прототип.

Этот газоперекачивающий агрегат содержит газотурбинный двигатель с компрессором, камерой сгорания и турбиной, свободную турбину и нагнетающий компрессор, топливную систему и систему синтез-газа, которая содержит вторую систему отбора газа и систему отбора воздуха из-за компрессора, эжектор-смеситель, к которому присоединены выходы второй систему отбора газа и система отбора воздуха, к выходу из эжектора-смесителя присоединены последователь теплообменник предварительного нагрева, установленный выхлопном устройстве и теплообменник окончательного нагрева, установленный на корпусе камеры и катализатор, при этом катализатор установлен внутри вспомогательного топливного коллектора, который выполнен внутри форсуночной плиты или на ней и дополнительными каналами сообщен с воздушными каналами форсуночной плиты.

Недостаток: низкий КПД агрегата из-за больших габаритов теплообменников и малая эффективность активных радикалов синтез-газа из-за значительного времени прохождения синтез-газа от теплообменника до форсунок синтез-газа. Время жизни радикалов и ионов составляет несколько наносекунд,

Задача создания изобретения повышение КПД агрегата.

Достигнутый технический результат: повышение КПД агрегата.

Решение указанной задачи достигнуто в газоперекачивающем агрегате, содержащем газотурбинный двигатель, входное устройство, компрессор, кольцевую камеру сгорания с жаровой трубой имеющей внешнюю жаровую стенку и топливо-воздушными форсунками на форсуночной плите, соединенными через топливный коллектор с основным топливопроводом, турбину, свободную турбину и выхлопное устройство, систему синтез-газа, которая содержит вторую систему отбора газа и эжекторную магистраль с эжектором-смесителем, к которому присоединены выходы второй системы отбора газа и эжекторная магистраль, к входу из эжектора-смесителя присоединен теплообменник предварительного нагрева, установленный в выхлопном устройстве, а к выходу эжектора-смесителя через второй коллектор присоединен теплообменник окончательного нагрева с катализатором, отличающийся тем, что эжекторная магистраль выполнена в виде эжекторной магистрали топлива, теплообменник окончательного нагрева установлен внутри жаровой трубы на ее внешней жаровой стенке и оборудован форсунками синтез-газа, а катализатор установлен в топливном канале этого теплообменника.

Теплообменник окончательного нагрева может иметь на внутренней стенке ребра.

Ребра могут быть выполнены в виде продольных пластин.

Ребра могут быть выполнены в виде цилиндров.

Ребра могут быть выполнены в виде конусов.

Сущность изобретения поясняется на фиг. 1…8, где:

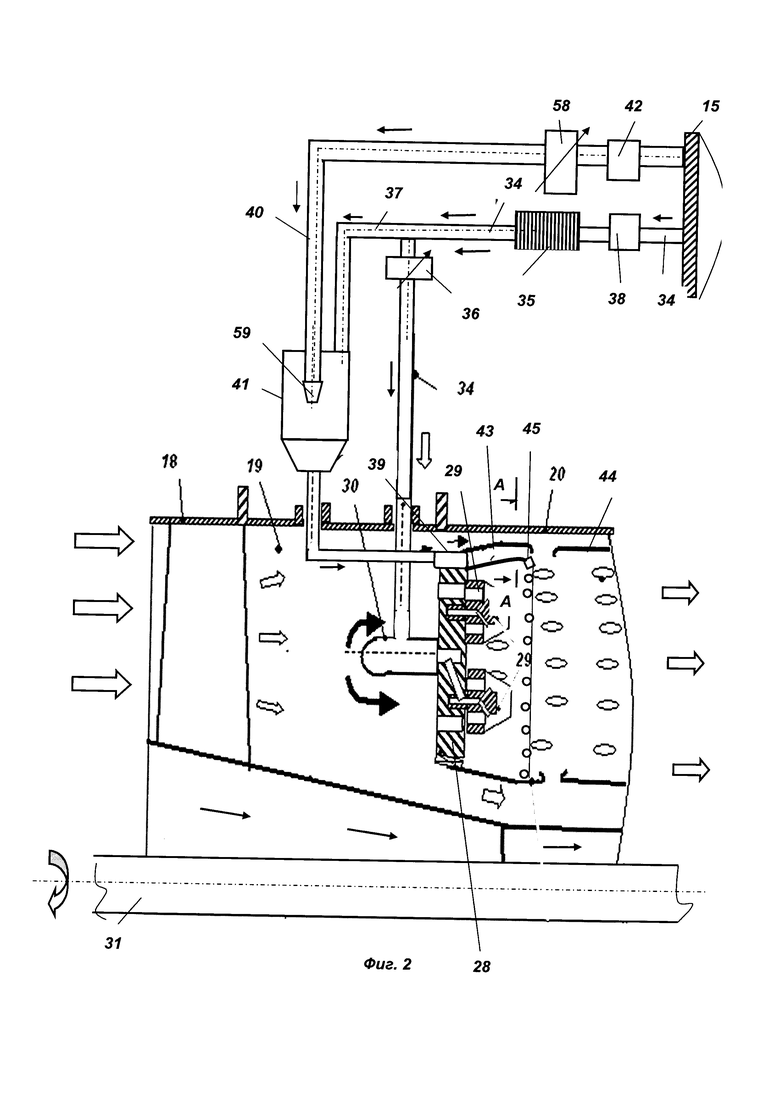

на фиг. 1 приведена принципиальная схема газоперекачивающего агрегата,

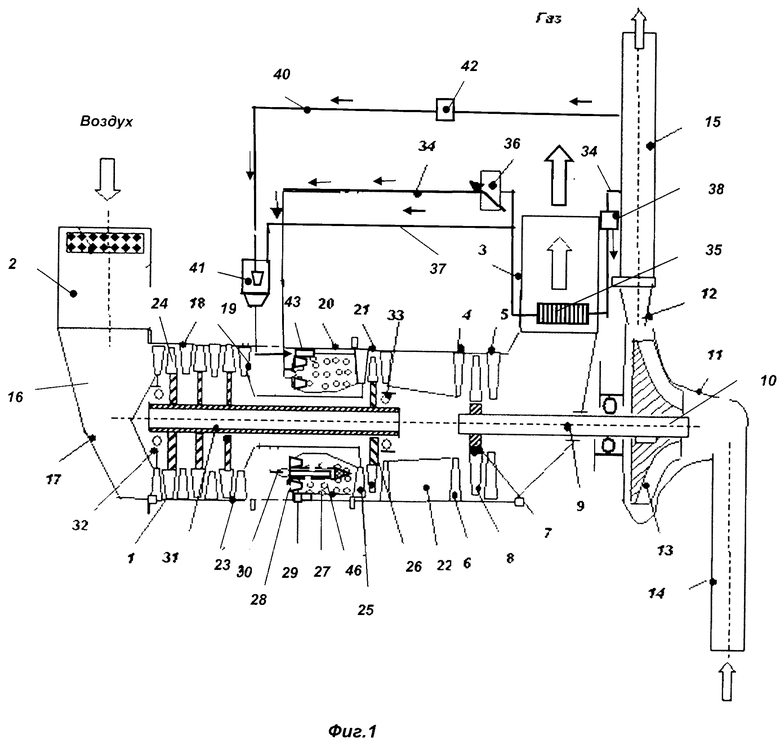

на фиг. 2 приведена камера сгорания и система подачи топлива,

на фиг. 3 приведен теплообменник окончательного нагрева,

на фиг. 4 приведена газовоздушная форсунка,

на фиг. 5 приведен разрез А-А газовоздушной форсунки,

на фиг. 6 приведен теплообменник окончательного нагрева 1 вариант,

на фиг. 7 приведен теплообменник окончательного нагрева 2 вариант,

на фиг. 8 приведен теплообменник окончательного нагрева 3 вариант.

Перечень признаков, принятых в описании:

газотурбинный двигатель - 1,

входное устройство - 2,

выхлопное устройство - 3,

свободная турбина - 4,

корпус - 5,

сопловой аппарат - 6,

рабочее колесо - 7,

рабочие лопатки - 8.

вал - 9,

нагнетающий компрессор - 10,

входной корпус - 11,

выходной корпус - 12,

центробежное рабочее колесо - 13.

входная газовая труба - 14,

выходная газовая труба – 15,

воздушный тракт - 16,

воздухозаборник - 17,

компрессор – 18,

полость - 19,

кольцевая камера сгорания - 20,

турбина – 21,

газовый тракт - 22,

направляющий аппарат – 23,

рабочее колесо - 24,

сопловой аппарат - 25,

рабочее колесо - 26,

жаровая труба - 27,

форсуночная плита - 28,

газо-воздушные форсунки - 29,

топливный коллектор - 30,

вал - 31,

первая опора - 32,

вторая опора – 33,

основной топливопровод - 34,

теплообменник предварительного нагрева - 35,

регулятор расхода – 36,

вторая газовая магистраль - 37,

второй клапан - 38,

второй коллектор - 39,

эжекторная магистраль топлива - 40,

эжектор-смеситель - 41,

кран эжектора - 42,

теплообменник окончательного нагрева - 43,

внешняя жаровая труба - 44,

форсунка синтез-газа - 45,

топливный канал теплообменника - 46,

внешняя кольцевая стенка - 47,

внутренняя кольцевая стенка - 48,

ребра - 49,

катализатор - 50,

цилиндр - 51,

конус - 52,

хвостовик - 53,

корпус - 54,

выходное отверстие - 55,

направляющие лопатки - 56,

наклонные каналы - 57,

редуктор эжектора - 58,

эжекторное сопло - 59.

Предложенный газоперекачивающий агрегат - ГПА повышенной экономичности предназначен для перекачки природного газа. ГПА (фиг. 1) содержит газотурбинный двигатель 1, входное устройство 2, выхлопное устройство 3, свободную турбину 4, содержащую в свою очередь корпус 5, сопловой аппарат 6 и рабочее колесо 7 с рабочими лопатками 8. Рабочее колесо 7 валом 9 соединено с нагнетающим компрессором 10, содержащим входной корпус 11, выходной корпус 12 и центробежное рабочее колесо 13. К входному корпусу 11 присоединена входная труба 14, а к выходному корпусу 12 присоединена выходная газовая труба 15 (средства очистки и охлаждения природного газа на фиг. 1…18 не показаны).

Газотурбинный двигатель 1 содержит воздушный тракт 16, содержащий, в свою очередь воздухозаборник 17, компрессор 18 и полость 19 за компрессором 18 и перед кольцевой камерой сгорания 20. Воздушный тракт 16 включает также и входное устройство 2, не относящееся к конструкции газотурбинного двигателя 1.

За кольцевой камерой сгорания 20 установлена турбина 21 и выполнен газовый тракт 22, соединяющий выход из кольцевой камеры сгорания 20 с входом в свободную турбину 4.

Компрессор 18 содержит несколько ступеней, каждая из которых содержит направляющий аппарат 23 и рабочее колесо 24 (фиг. 1). Турбина 21 содержит, по меньшей мере, одну ступень. Каждая ступень компрессора 18 содержит сопловой аппарат 25 и рабочее колесо 26.

Кольцевая камера сгорания 20 содержит жаровую трубу 27, форсуночную плиту 28 с форсунками 29 и с топливным коллектором 30 перед форсуночной плитой 28, предназначенным для подачи топливного газа к форсункам 29 через специальные каналы в форсуночной плите 28.

Более подробно конструкция кольцевой камеры сгорания 20 приведена далее со ссылкой на фиг. 2.

Вал привода 31, соединяет рабочие колеса 24 компрессора 18 и рабочее колесо 26 турбины 21 и установлен на первой и второй опорах 32 и 33. Опор может быть более двух для многовальных двигателей.

Система подачи топливного газа содержит основной топливопровод 34, один конец которого соединен с выходной газовой трубой 15, а другой - с топливным коллектором 30 камеры сгорания 20. В основном топливопроводе 34 установлены теплообменник предварительного нагрева 35 и регулятор расхода 36. Таким образом, питание кольцевой камеры сгорания 20 ГПА топливом осуществляется газом, перекачиваемым самим турбонасосным агрегатом, т.е. из выходной газовой трубы 15.

Система подачи синтез-газа содержит (фиг. 3 и 4) вторую газовую магистраль 37, присоединенную к основному топливопроводу 34 после теплообменника предварительного нагрева 35, второй клапан 38 на входе во вторую газовую магистраль 37.

Выход из второй газовой магистрали 37 соединен с вторым коллектором 39, стоящий в тракте двигателя перед топливным коллектором 30.

В эту же систему входит эжекторная магистраль топлива 40, соединенная одной стороны с выходной газовой трубой 15, а с другой - с эжектором-смесителем 41. Эжекторная магистраль топлива 40 имеет кран эжектирования 42,

Теплообменник окончательного нагрева 43 установлен в кольцевой камере сгорания 20 для его максимальной эффективности. Вход эжекторной магистрали топлива 40 соединен с выходной газовой трубой 15, а выход - с одним из входов в эжектор смеситель 41 (фиг. 1 и 2).

Эжекторная магистраль топлива 40 предназначена для подачи относительно холодного, но имеющего большое давление топливного газа в эжектор-смеситель 41 для его эффективной работы как смесителя.

Теплообменник окончательного нагрева 43 (фиг. 2 и 3) расположен внутри кольцевой камеры сгорания 20, точнее внутри ее жаровой трубы 27 на ее внешней жаровой трубе 44 и содержит форсунки синтез-газа 45 и в виде отверстий, выходящих в жаровую трубу 27. Топливный канал теплообменника 46 образован между внешней кольцевой стенкой которой является часть внешней жаровой трубы 46 и внутренней жаровой трубой и соединена на входе с вторым коллектором 39 а на выходе с форсунками синтез-газа 45.

Теплообменник окончательного нагрева 43 (первый вариант) содержит ребра 49 (Фиг. 3 и фиг. 6) на внутренней кольцевой стенке 48 со стороны полости жаровой трубы 27.

Для снижения аэродинамических потерь теплообменник окончательного нагрева 43 может иметь пластинчатые продольные ребра (Фиг. 6), но возможно применение ребер 49 в виде цилиндров 51 (фиг. 7) или в виде конусов 52 (фиг. 8). В топливном канале теплообменника 46 может быть установлен катализатор 50.

В теплообменнике окончательного нагрева 43 топливный газ нагревается до 800°…900°С и превращается в синтез-газ, более активный в окислительном процессе, чем топливный газ.

При этом важно, чтобы чрезмерно развитое оребрение не вносило значительные аэродинамические потери по продуктам сгорания в камере сгорания 20, что ухудшит в целом КПД газоперекачивающего агрегата. Однако применение оребрения уменьшит габариты теплообменника окончательного нагрева 43 еще в 2- 3 раза и повысит эффективность этого теплообменника.

На фиг. 4 и 5 приведена газовоздушная форсунка 29.

Она содержит: хвостовик 53, являющийся частью корпуса 54, выходное отверстие 55, направляющие лопатки 56, наклонные каналы 57 для закрутки воздуха.

Эжекторная магистраль топлива 40 может быть оборудована (фиг. 1 и 2), редуктором эжектора 58 и эжекторным соплом 59.

РАБОТА АГРЕГАТА

При запуске газотурбинного двигателя 1 стартером (не показан) раскручивают вал привода 31, который раскручивает рабочее колесо 7 компрессора 18 (фиг. 1).

Топливный газ по топливопроводу 34 через регулятор расхода 35 и клапан 36 поступает в полость топливного коллектора 30 и далее поступает в газо-воздушные форсунки 29 (фиг. 1 и 2).

Одновременно часть топливного газа в объеме около 10%…30% от общего объема, идущего в кольцевую камеру сгорания 20 газоперекачивающего агрегата, по второй газовой магистрали 37 через по эжекторной магистрали топлива поступает в эжектор-смеситель 41 в котором он смешивается с топливом с относительно низкой температурой, но высоким давлением и подается в теплообменник предварительного нагрева 35 (фиг. 1 и 2) далее в теплообменник окончательного нагрева 43, где топливный газ преобразуется в синтез-газ и через форсунки синтез-газа 45 поступает в кольцевую камеру сгорания 20, точнее непосредственно в ее жаровую трубу 27.

В теплообменнике предварительного нагрева 35, топливный газ нагревается до 450°…500°С, а в теплообменнике окончательного нагрева 43 до 800…900°С и превращается в синтез-газ, более активный, чем топливный газ. В катализаторе 50 (фиг. 3) синтез-газ дополнительно активируется.

Расположение теплообменника в жаровой трубе 27 кольцевой камеры сгорания 20 позволит максимально снизать его вес и повысить эффективность в 2…3 раза за счет очень высокой температуры продуктов сгорания, которая в современных ГТД достигает 1500°С.

При этом теплообменник окончательного нагрева 43 имеет низкое аэродинамическое сопротивление и не ухудшают характеристики газотурбинного двигателя 1 и в целом газоперекачивающего агрегата.

В результате, несмотря на относительно малое количество синтез-газа он равномерно перемешивается с воздухом и топливным газом в зоне горениям и активирует процесс горения по всему объему жаровой трубы 27. Расположение форсунок синтез-газа 45 непосредственно в жаровой трубе 27 предотвращает рекомбинацию ионов и радикалов синтез-газа и повышает полноту сгорания. Этому же способствует тот факт, что применено большое число мелких форсунок синтез-газа 45, в виде отверстий во внутренней кольцевой стенке 48 в теплообменнике окончательного нагрева 43.

Одновременно при запуске газотурбинного двигателя 1 раскручивается вал 9 и свободная турбина 4 с нагнетающим компрессором 10, который повышает давление перекачиваемого газа.

Применение изобретения позволило:

- значительно повысить КПД агрегата за счет большей активности синтез-газа, и сохранения этой активности после подачи в зону горения за счет минимальной близости теплообменника форсунок синтез-газа к внутренней полости камеры сгорания, а именно полости ее жаровой трубы, и оптимального места установки катализатора,

- увеличить степень нагрева топливного газа в теплообменнике, что легче осуществить, так как, во-первых, максимальное значение температуры продуктов сгорания в двигателе имеет место в зоне горения жаровой трубы, во-вторых топливный газ предварительно подогрет в теплообменнике предварительного нагрева,

- уменьшить габариты теплообменника окончательного нагрева из-за большого температурного напора на стенках этого теплообменника, установленного в зоне самых высоких температур в газоперекачивающем агрегате,

- предотвратить прогар теплообменника окончательного нагрева за счет использования эжектирующей магистрали топлива с относительно холодным топливом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2021 |

|

RU2773994C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2020 |

|

RU2758172C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2022 |

|

RU2785168C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2020 |

|

RU2764940C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2020 |

|

RU2735040C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2020 |

|

RU2735881C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2015 |

|

RU2610631C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2015 |

|

RU2625885C2 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СРЕДСТВО АКТИВАЦИИ ВОЗДУХА | 2016 |

|

RU2625076C1 |

| ВОДОРОДНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2553052C1 |

Изобретение относится к газоперекачивающим агрегатам - ГПА с высокотемпературными газотурбинными двигателями в качестве приводов. Задача создания изобретения: повышение КПД агрегата. Решение указанных задач достигнуто в газоперекачивающем агрегате, содержащем газотурбинный двигатель, входное устройство, компрессор, кольцевую камеру сгорания с жаровой трубой имеющей внешнюю жаровую стенку и топливо-воздушными форсунками на форсуночной плите, соединенными через топливный коллектор с основным топливопроводом, турбину, свободную турбину и выхлопное устройство, систему синтез-газа, которая содержит вторую систему отбора газа и эжекторную магистраль с эжектором-смесителем, к которому присоединены выходы второй системы отбора газа и эжекторная магистраль, к входу из эжектора-смесителя присоединен теплообменник предварительного нагрева, установленный в выхлопном устройстве, а к выходу эжектора-смесителя через второй коллектор присоединен теплообменник окончательного нагрева с катализатором, отличающийся тем, что эжекторная магистраль выполнена в виде эжекторной магистрали топлива, теплообменник окончательного нагрева установлен внутри жаровой трубы на ее внешней жаровой стенке и оборудован форсунками синтез-газа, а катализатор установлен в топливном канале этого теплообменника. 4 з.п. ф-лы, 8 ил.

1. Газоперекачивающий агрегат, содержащий газотурбинный двигатель, входное устройство, компрессор, кольцевую камеру сгорания с жаровой трубой, имеющей внешнюю жаровую стенку и топливо-воздушными форсунками на форсуночной плите, соединенными через топливный коллектор с основным топливопроводом, турбину, свободную турбину и выхлопное устройство, систему синтез-газа, которая содержит систему отбора газа и эжекторную магистраль с эжектором-смесителем, к которому присоединены выходы системы отбора газа и эжекторная магистраль, к входу из эжектора-смесителя присоединен теплообменник предварительного нагрева, установленный в выхлопном устройстве, а к выходу эжектора-смесителя через второй коллектор присоединен теплообменник окончательного нагрева с катализатором, отличающийся тем, что эжекторная магистраль выполнена в виде эжекторной магистрали топлива, теплообменник окончательного нагрева установлен внутри жаровой трубы на ее внешней жаровой стенке и оборудован форсунками синтез-газа, а катализатор установлен в топливном канале этого теплообменника.

2. Газоперекачивающий агрегат по п. 1, отличающийся тем, что теплообменник окончательного нагрева имеет на внутренней стенке ребра.

3. Газоперекачивающий агрегат по п. 2, отличающийся тем, что ребра выполнены в виде продольных пластин.

4. Газоперекачивающий агрегат по п. 2, отличающийся тем, что ребра выполнены в виде цилиндров.

5. Газоперекачивающий агрегат по п. 2, отличающийся тем, что ребра выполнены в виде конусов.

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2020 |

|

RU2735040C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2019 |

|

RU2708957C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2020 |

|

RU2735881C1 |

| US 5450725 A1, 19.09.1995. | |||

Авторы

Даты

2022-06-14—Публикация

2021-08-20—Подача