УРОВЕНЬ ТЕХНИКИ

[0001] Поскольку производители в последние годы все чаще устанавливают на сельскохозяйственные орудия, такие как сеялки для пропашных культур, дополнительные датчики и контроллеры, системы управления и мониторинга для таких орудий становятся все более сложными, а установка и техническое обслуживание таких систем все чаще становятся более трудными. Таким образом, в данной области существует потребность в эффективном управлении и мониторинге таких систем. В дополнение, с посевными орудиями с установленными высевающими транспортерами и/или системами дозирования вспомогательных сельскохозяйственных материалов, таких как дозаторы инсектицидов и удобрений, возникают проблемы специального управления и мониторинга. Таким образом, также существует особая потребность в эффективном подсчете семян и в эффективном встраивании в систему управления и мониторинга орудия высевающего транспортера и/или системы дозирования вспомогательных сельскохозяйственных материалов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

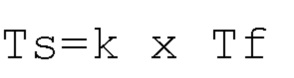

[0002] ФИГ. 1 схематично иллюстрирует вариант осуществления электрической системы управления для управления и мониторинга сельскохозяйственного орудия, имеющего множество рядов.

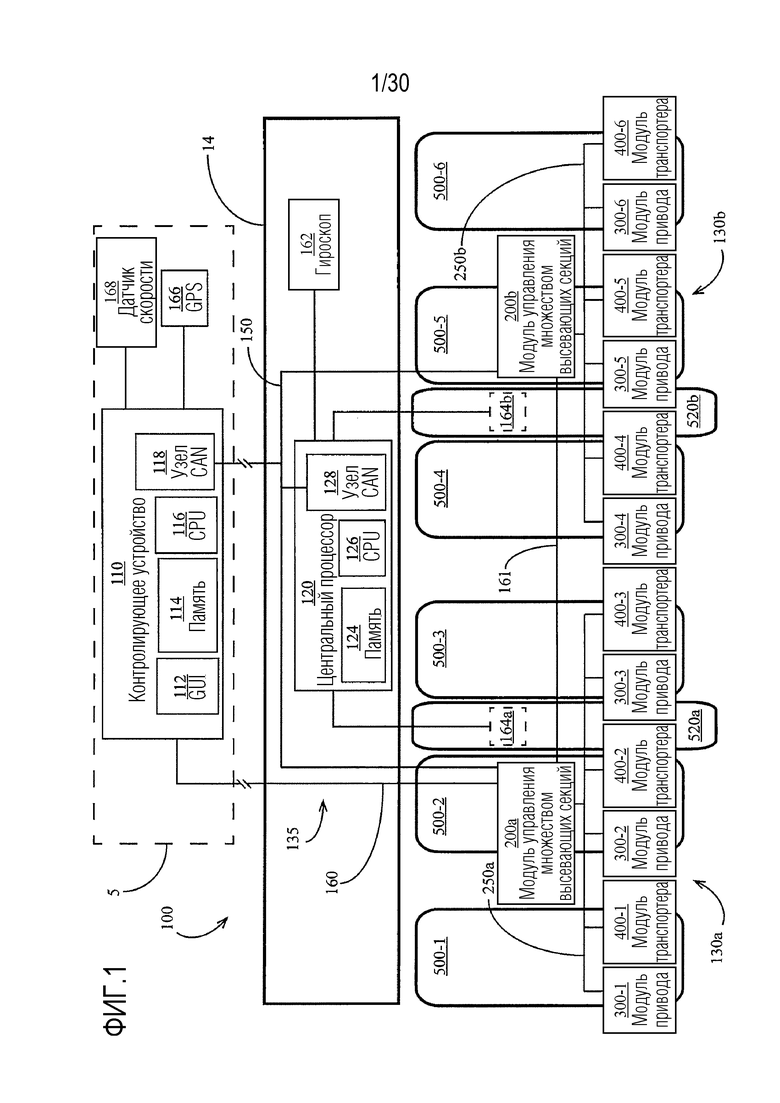

[0003] ФИГ. 2 схематично иллюстрирует вариант осуществления модуля управления множеством высевающих секций.

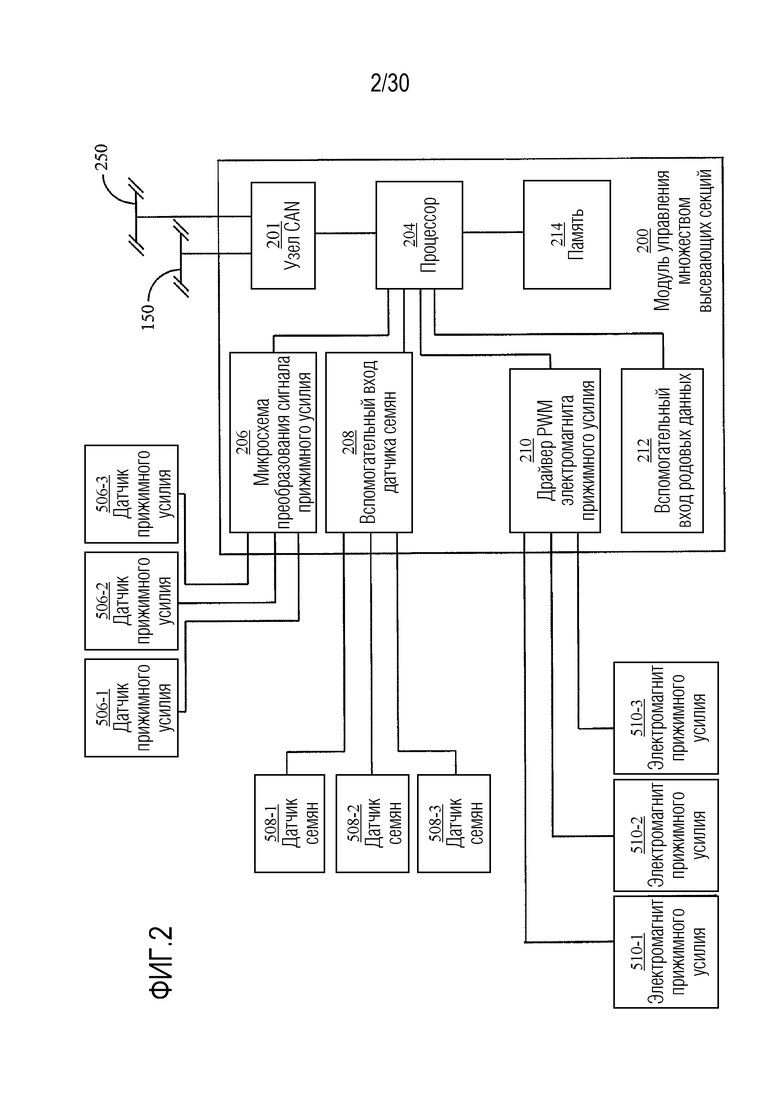

[0004] ФИГ. 3 схематично иллюстрирует вариант осуществления модуля привода.

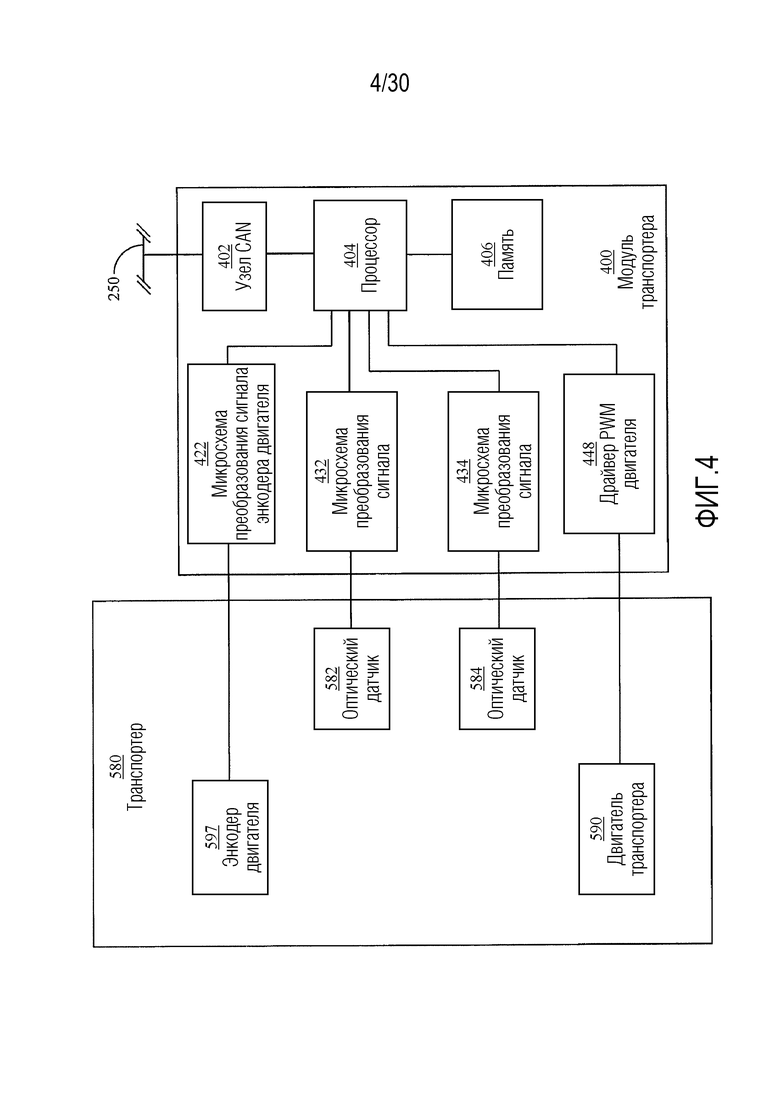

[0005] ФИГ. 4 схематично иллюстрирует вариант осуществления модуля транспортера.

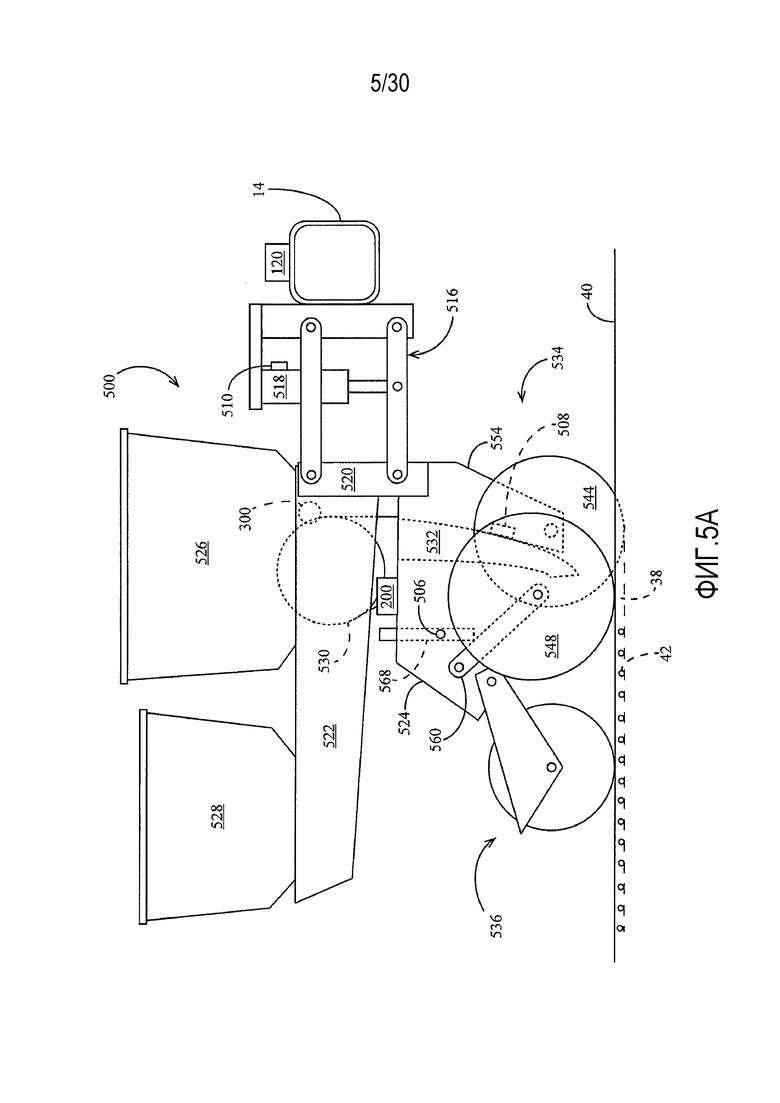

[0006] ФИГ. 5А представляет собой вертикальный вид сбоку высевающей секции сеялки, содержащей семяпровод и с установленным вариантом осуществления электронной системы управления.

[0007] ФИГ. 5В представляет собой вертикальный вид сбоку высевающей секции сеялки, содержащей высевающий транспортер и с установленным еще одним вариантом осуществления электронной системы управления.

[0008] ФИГ. 6А схематично иллюстрирует еще один вариант осуществления электрической системы управления, содержащей модульное расширение в каждом ряду.

[0009] ФИГ. 6В схематично иллюстрирует электрическую систему управления ФИГ. 6А с модулем транспортера, установленным в каждом ряду.

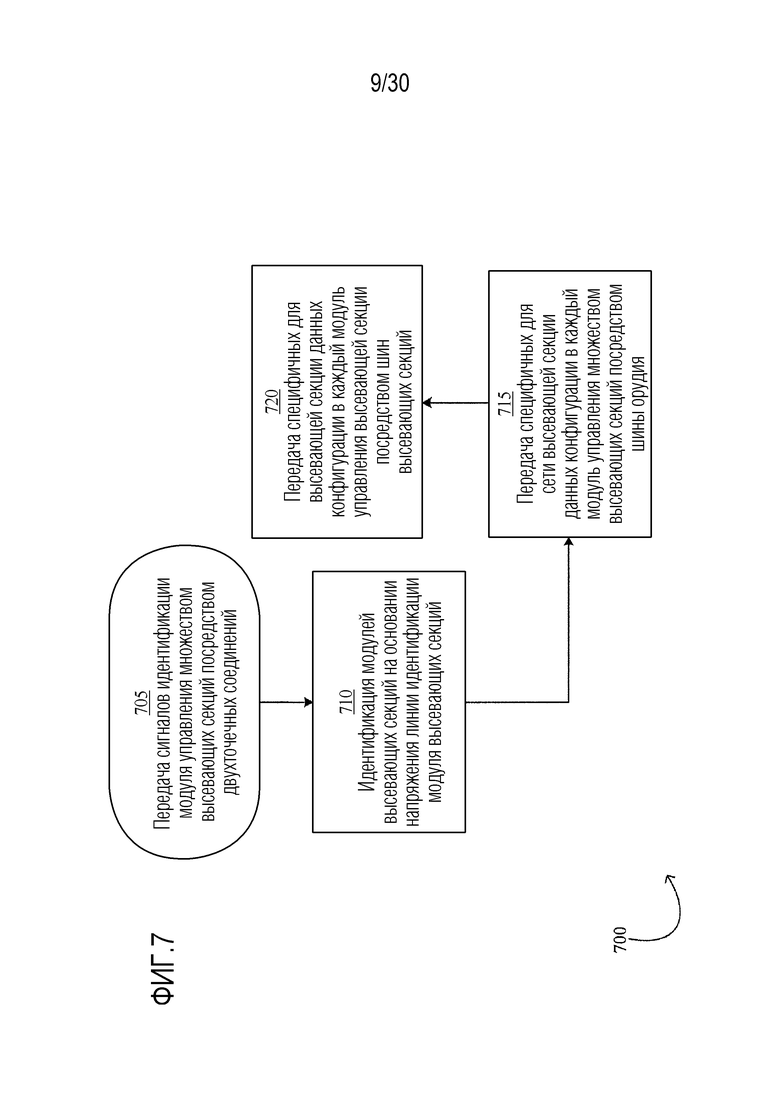

[0010] ФИГ. 7 иллюстрирует вариант осуществления способа передачи данных идентификации и конфигурации в модуль управления множеством высевающих секций и в модуль управления высевающей секции.

[0011] ФИГ. 8 иллюстрирует вариант осуществления способа управления модулем привода.

[0012] ФИГ. 9 иллюстрирует вариант осуществления способа управления модулем транспортера.

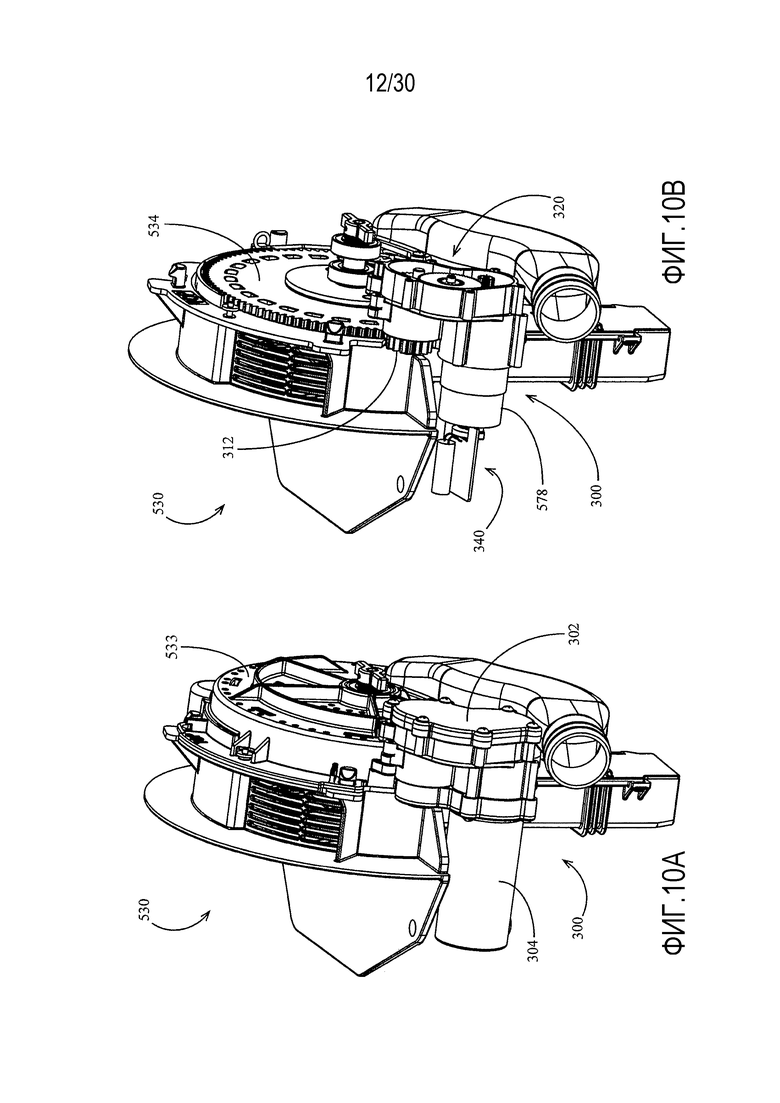

[0013] ФИГ. 10А представляет собой вид в перспективе варианта осуществления дозатора семян с установленным вариантом осуществления модуля привода.

[0014] ФИГ. 10В представляет собой вид в перспективе дозатора семян и модуля привода ФИГ. 10А с удаленными для ясности несколькими кожухами.

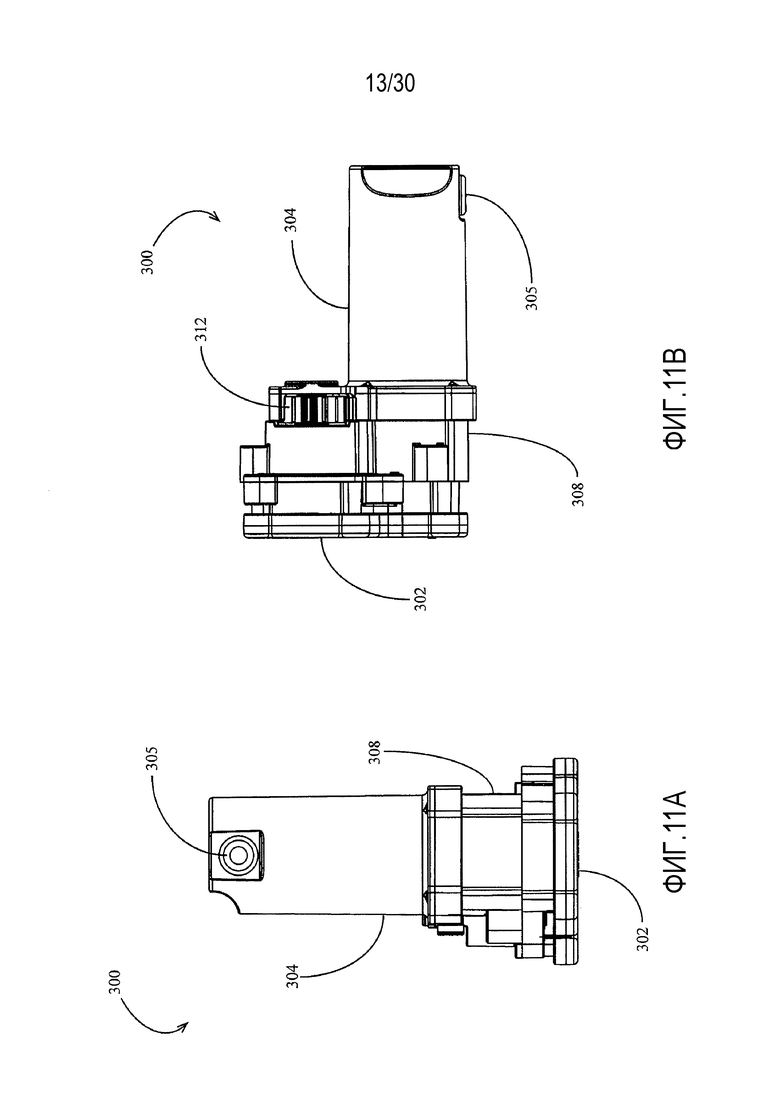

[0015] ФИГ. 11А представляет собой вид снизу модуля привода ФИГ. 10А.

[0016] ФИГ. 11В представляет собой вертикальный вид сбоку модуля привода ФИГ. 10А.

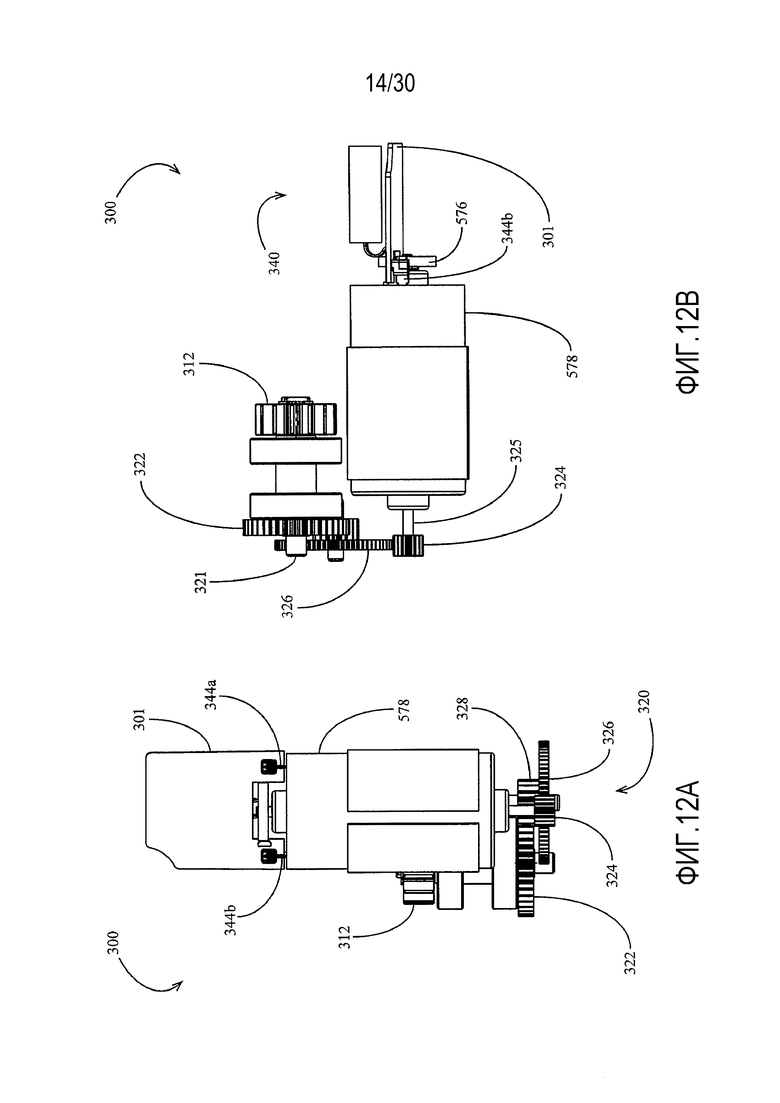

[0017] ФИГ. 12А представляет собой вид снизу модуля привода ФИГ. 10А с удаленными для ясности двумя кожухами и корпусом.

[0018] ФИГ. 12В представляет собой вертикальный вид сбоку модуля привода ФИГ. 10А с удаленными для ясности двумя кожухами и корпусом.

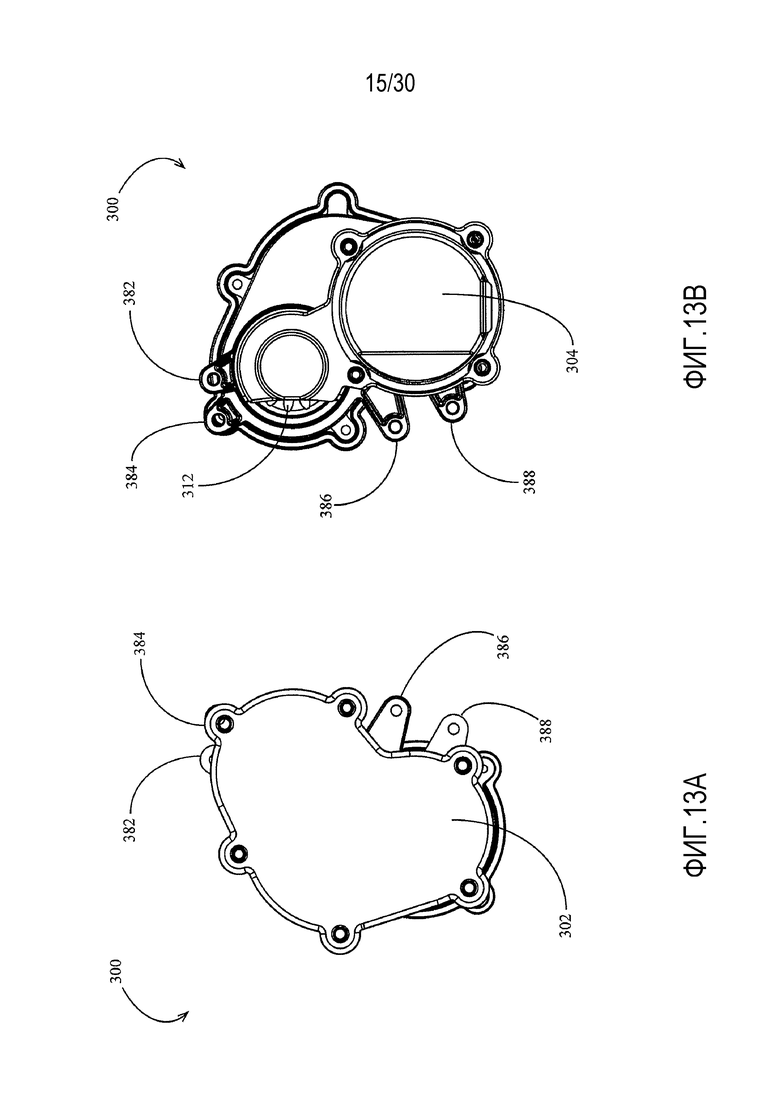

[0019] ФИГ. 13А представляет собой вид спереди модуля привода ФИГ. 10А.

[0020] ФИГ. 13В представляет собой вид сзади модуля привода ФИГ. 10А.

[0021] ФИГ. 14А представляет собой вид спереди модуля привода ФИГ. 10А с удаленными для ясности двумя кожухами и корпусом.

[0022] ФИГ. 14В представляет собой вид сзади модуля привода ФИГ. 10А с удаленными для ясности двумя кожухами и корпусом.

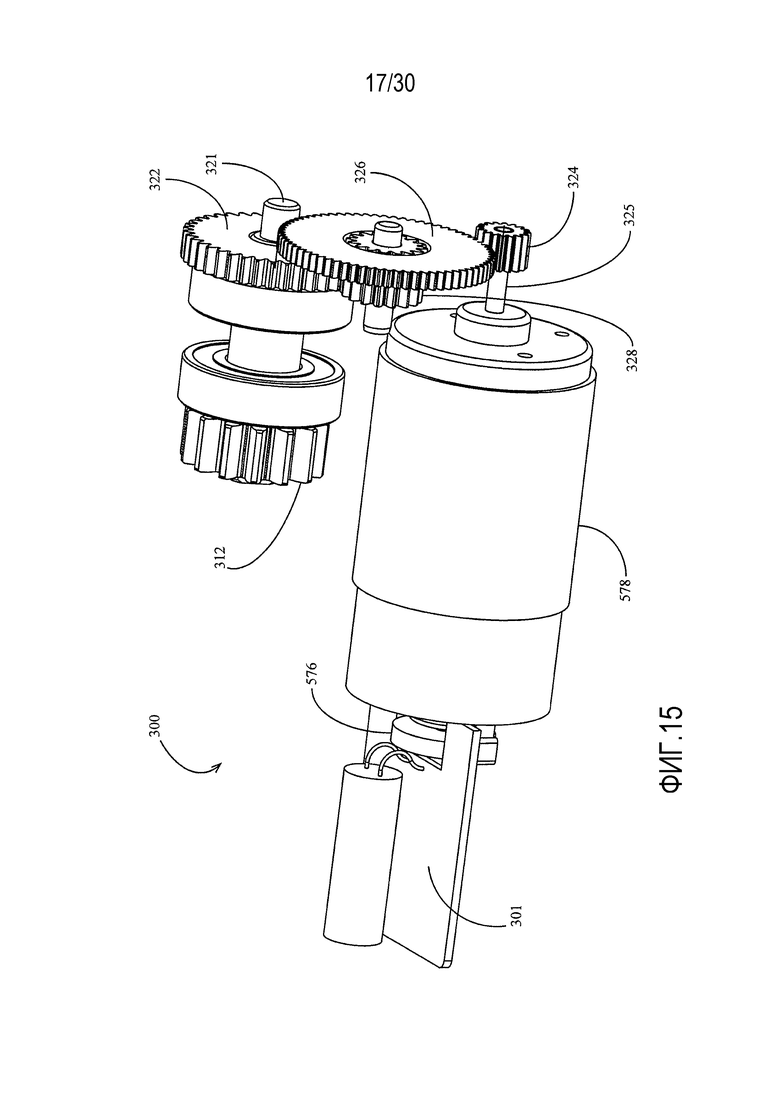

[0023] ФИГ. 15 представляет собой вид в перспективе модуля привода ФИГ. 10А с удаленными для ясности двумя кожухами и корпусом.

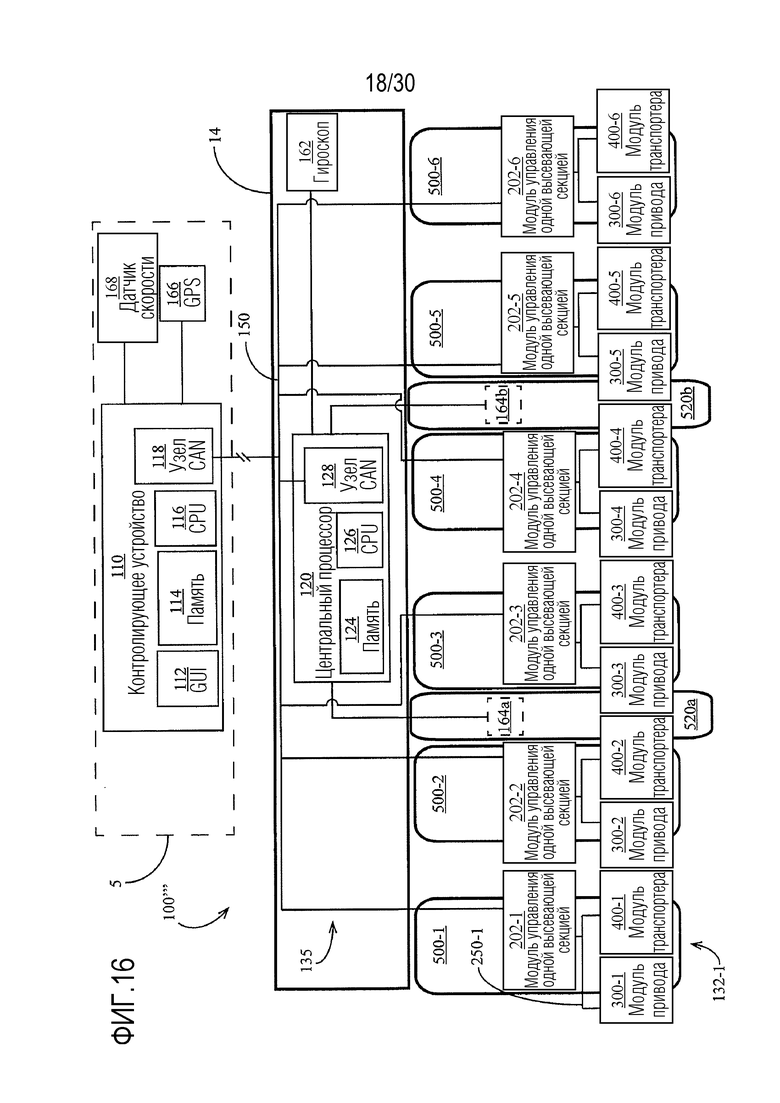

[0024] ФИГ. 16 схематично иллюстрирует еще один вариант осуществления электрической системы управления для управления и мониторинга сельскохозяйственного орудия, имеющего множество рядов.

[0025] ФИГ. 17 иллюстрирует вариант осуществления способа подсчета семян с использованием двух оптических датчиков, связанных с высевающим транспортером.

[0026] ФИГ. 18 показывает иллюстративные сигналы, генерируемые оптическими датчиками, связанными с высевающим транспортером.

[0027] ФИГ. 19 иллюстрирует вариант осуществления однорядной сети.

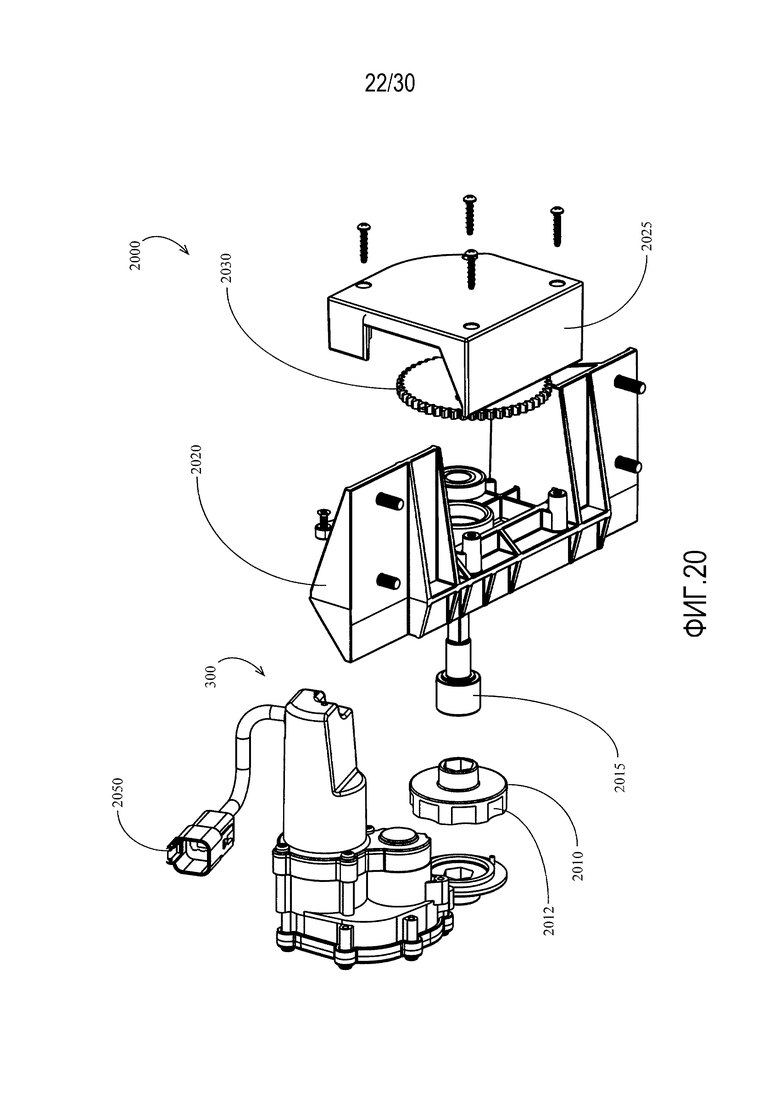

[0028] ФИГ. 20 представляет собой вид в разобранном виде узла привода для дозирования дополнительных сельскохозяйственных материалов дополнительным модулем привода.

[0029] ФИГ. 21 представляет собой перспективное изображение в неразобранном виде узла привода ФИГ. 20.

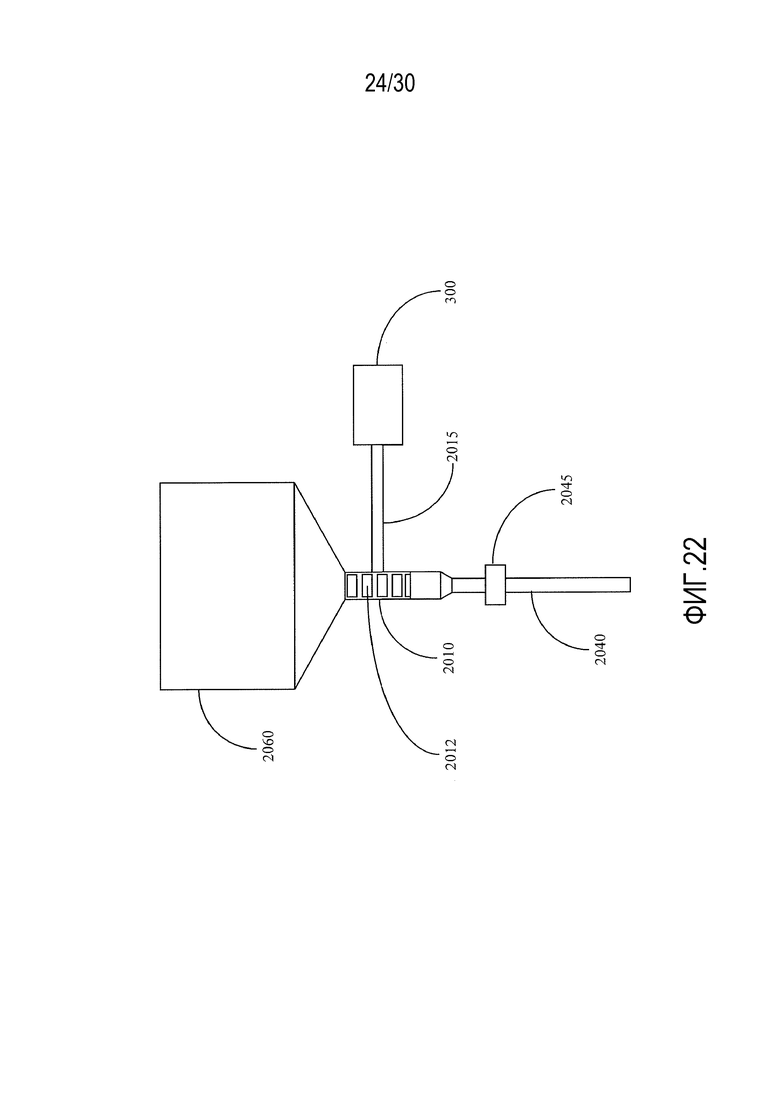

[0030] ФИГ. 22 схематично иллюстрирует высевающую секцию с установленным дополнительным модулем привода для дозирования дополнительных сельскохозяйственных материалов.

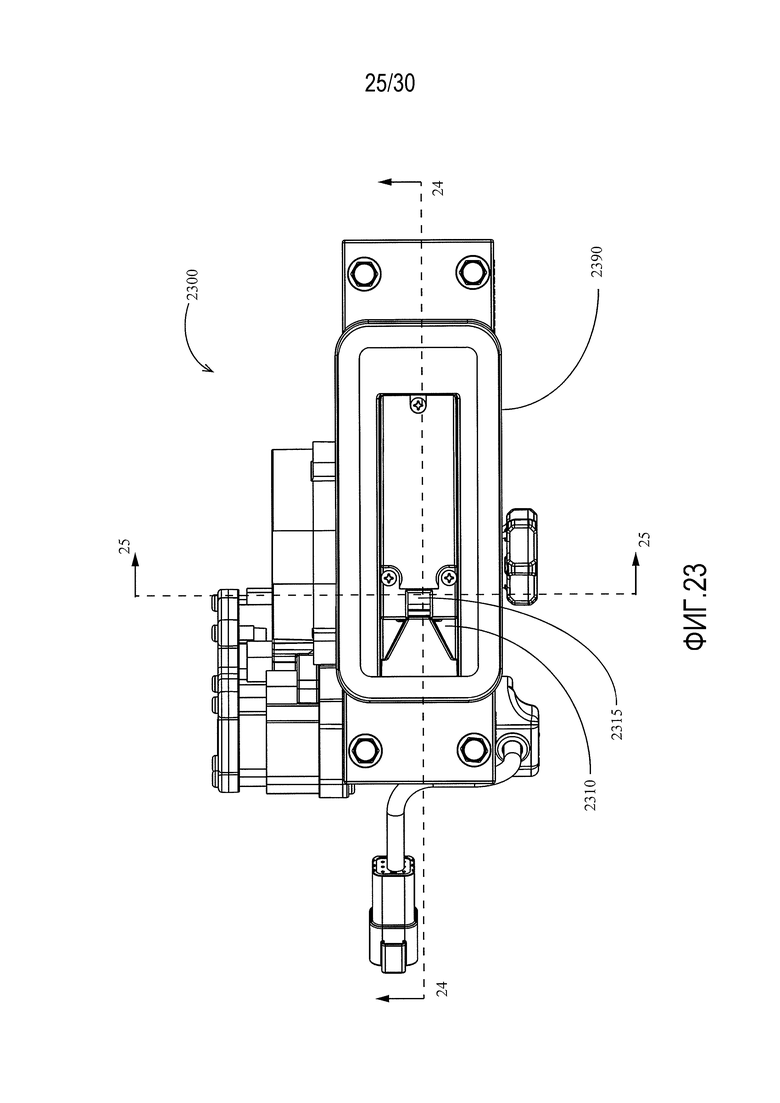

[0031] ФИГ. 23 представляет собой вид в плане еще одного варианта осуществления узла привода для дозирования сельскохозяйственных материалов.

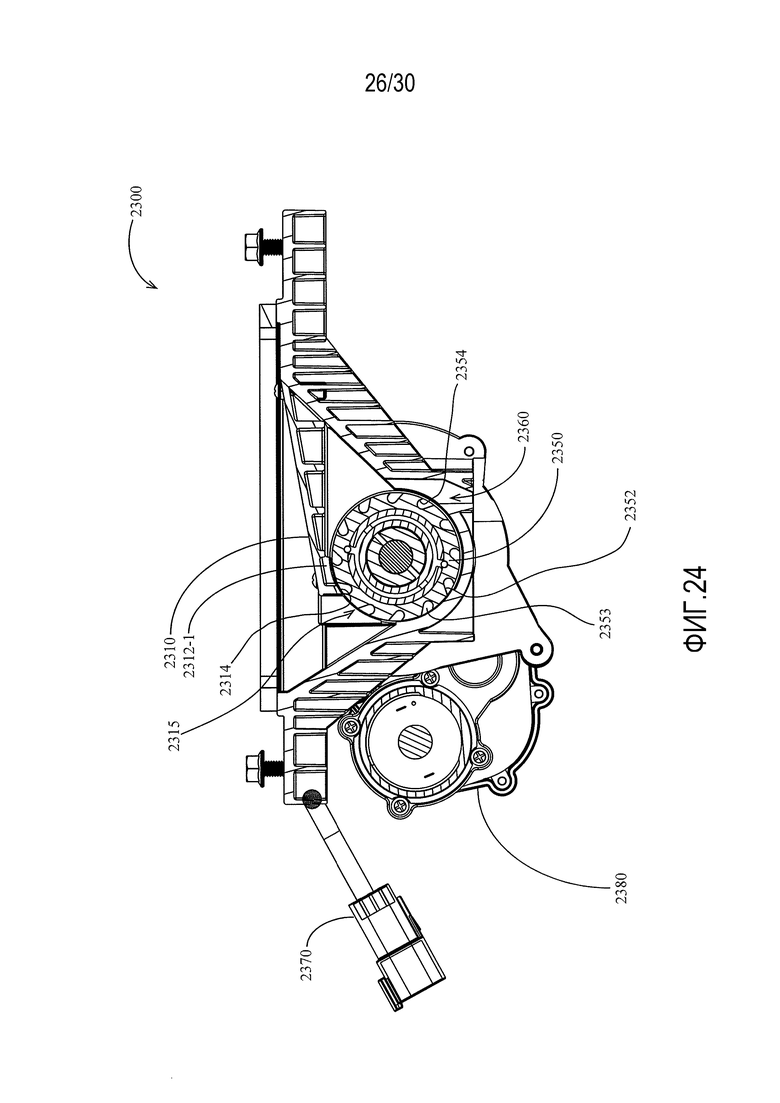

[0032] ФИГ. 24 представляет собой вид узла привода ФИГ. 23 вдоль сечения 24-24 ФИГ. 23.

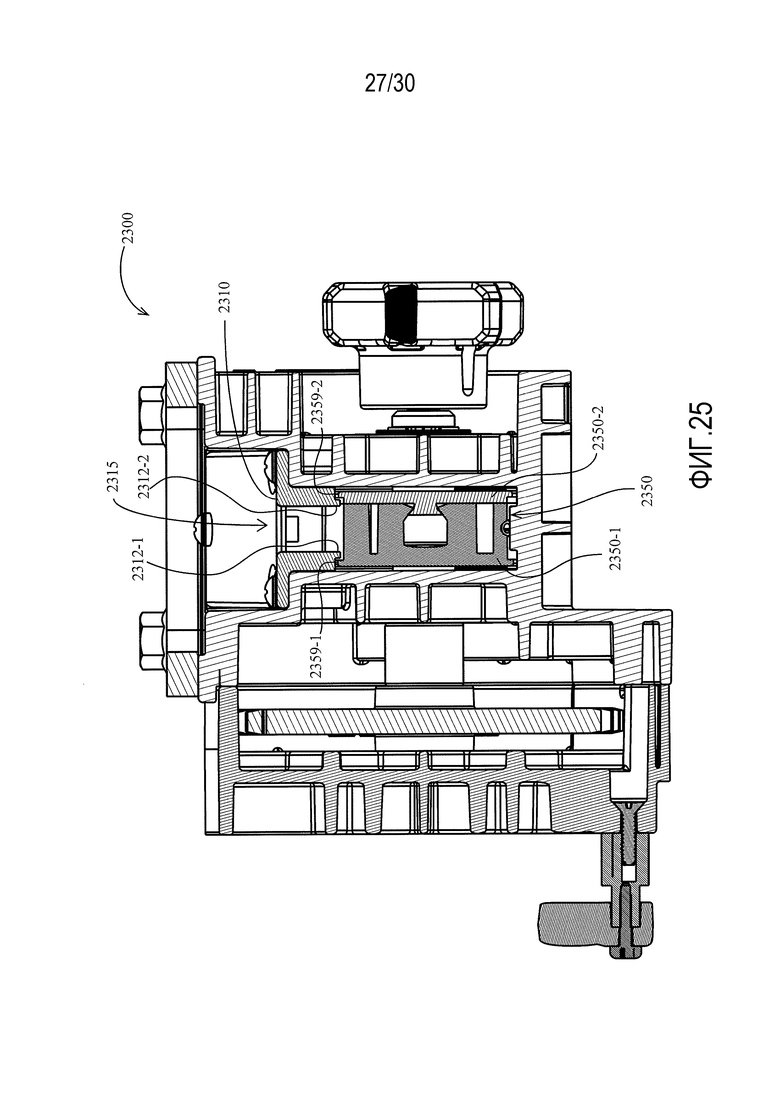

[0033] ФИГ. 25 представляет собой вид узла привода ФИГ. 23 вдоль сечения 25-25 ФИГ. 23.

[0034] Фиг. 26А и 26В представляют собой вид сверху в плане и вертикальный вид сбоку, соответственно, первой части дозирующего колеса.

[0035] Фиг. 27А, 27В и 27С представляют собой вид сверху в плане, вертикальный вид сбоку и перспективное изображение, соответственно, второй части дозирующего колеса.

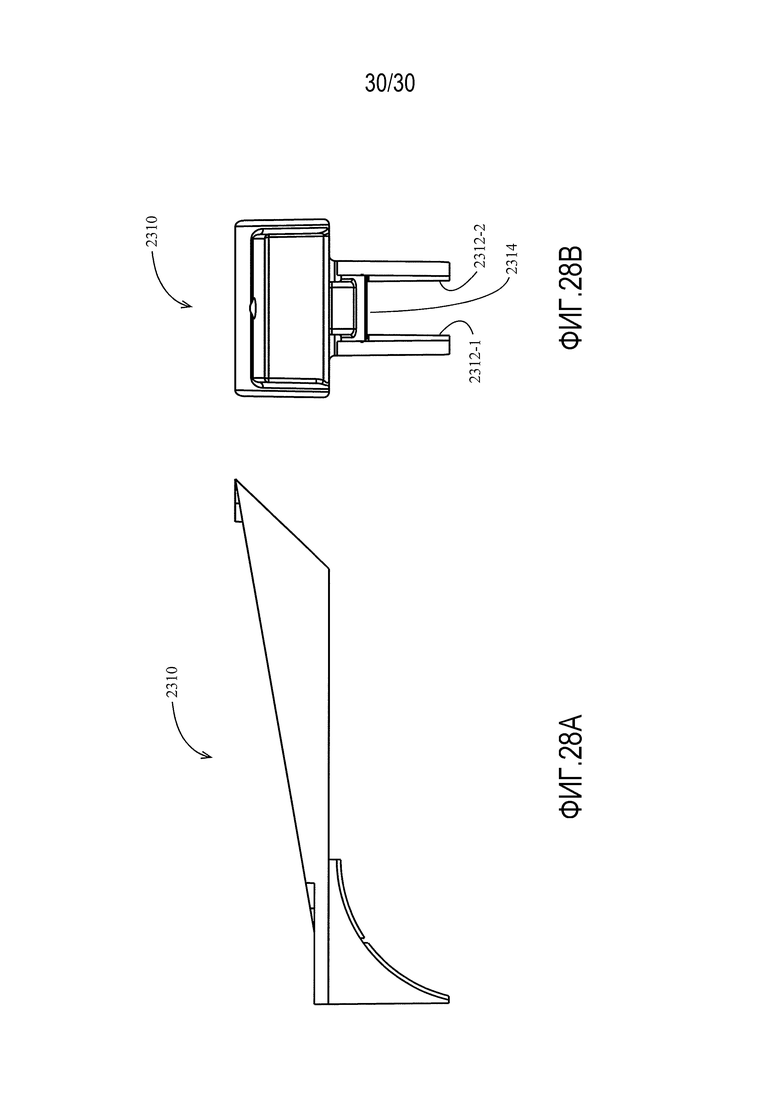

[0036] Фиг. 28А и 28В представляют собой вид сверху в плане и вертикальный вид с торца, соответственно, кожуха.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0037] Далее со ссылкой на чертежи, на которых одинаковые ссылочные номера обозначают идентичные или соответствующие части на нескольких изображениях, ФИГ. 1 схематично иллюстрирует сельскохозяйственное орудие, например, сеялку, содержащую брус 14 для навешивания рабочих органов, функционально поддерживающий шесть высевающих секций 500 (соответственно, обозначенных ссылочными номерами с 500-1 по 500-6). Брус 14 для навешивания рабочих органов поддерживается левым и правым колесами 520а, 520b орудия и буксируется трактором 5. Система 100 управления содержит контролирующее устройство 110, предпочтительно установленное в тракторе 5, сеть 135 орудия и две сети 130а, 130b высевающих секций.

[0038] Контролирующее устройство 110 предпочтительно содержит графический пользовательский интерфейс («GUI») 112, память 114, центральный процессорный блок («CPU») 116 и узел 118 шины. Узел 118 шины предпочтительно содержит узел локальной сети контроллеров («CAN»), содержащий приемопередатчик, контроллер и процессор CAN. Контролирующее устройство 110 предпочтительно электрически связано с датчиком 168 скорости (например, радарным датчиком скорости, установленным на тракторе 5) и приемником 166 глобальной системы позиционирования («GPS»), установленным на тракторе 5 (или в некоторых вариантах осуществления на брусе 14 для навешивания рабочих органов).

[0039] Сеть 135 орудия предпочтительно содержит шину 150 орудия и центральный процессор 120. Центральный процессор 120 предпочтительно установлен на брусе 14 для навешивания рабочих органов. Каждая шина, описанная в данном документе, предпочтительно представляет собой шину CAN, содержащуюся внутри системы, которая связывает каждый модуль на шине с линиями питания, заземления и сигнала шины (например, CAN-Hi и CAN-Lo).

[0040] Центральный процессор 120 предпочтительно содержит память 124, CPU 126 и узел 128 шины (предпочтительно узел CAN, содержащий приемопередатчик, контроллер и процессор CAN). Шина 150 орудия предпочтительно содержит шину CAN. Контролирующее устройство 110 предпочтительно электрически связано с шиной 150 орудия. Центральный процессор 120 предпочтительно электрически связан с датчиками 164а, 164b скорости вращения колес (например, датчиками скорости на эффекте Холла), установленными на левом и правом колесах 520а, 520b орудия, соответственно. Центральный процессор 120 предпочтительно электрически связан с гироскопом 162, установленным на брусе 14 для навешивания рабочих органов. Сети высевающих секций - Обзор

[0041] Каждая сеть 130а, 130b высевающих секций предпочтительно, соответственно, содержит модуль 200а, 200b управления множеством высевающих секций, установленный на одной из высевающих секций 500, шину 250 высевающих секций, три модуля 300 привода (соответственно, обозначенных ссылочными номерами с 300-1 по 300-3), отдельно установленных на трех высевающих секциях 500, и три модуля 400 транспортеров (соответственно, обозначенных ссылочными номерами с 400-1 по 400-3), отдельно установленных на трех высевающих секциях 500, соответственно. Каждая высевающая секция 500, имеющая по меньшей мере модуль 300 привода в конкретной сети 130 высевающих секций, описана в данном документе с расположением «внутри» этой сети высевающих секций.

Сети высевающих секций - Модуль управления множеством высевающих секций

[0042] Обращаясь к ФИГ. 2, модуль 200 управления множеством высевающих секций предпочтительно содержит узел 201 шины (предпочтительно узел CAN, содержащий приемопередатчик, контроллер и процессор CAN). Узел CAN, конкретно приемопередатчик CAN, предпочтительно электрически связан с шиной 2 50 высевающих секций и шиной 150 орудия. Модуль 200 управления множеством высевающих секций дополнительно содержит память 214 и процессор 204 в электрической связи с микросхемой 206 преобразования сигнала прижимного усилия, вспомогательным входом 208 датчика семян, драйвером 210 широтно-импульсной модуляции («РИМ») электромагнита прижимного усилия и вспомогательным входом 212 родовых данных. Вспомогательный вход 212 предпочтительно сконфигурирован для электрической связи с датчиками, включая датчик давления и переключатель подъема. Микросхема 206 преобразования сигнала прижимного усилия предпочтительно электрически связана с датчиком 506 прижимного усилия на каждой высевающей секции 500 внутри сети 135 орудия. Драйвер 210 PWM электромагнита прижимного усилия предпочтительно электрически связан с электромагнитом 510 прижимного усилия на каждой высевающей секции внутри сети 130 высевающих секций. В вариантах осуществления, содержащих семяпровод (описанный более подробно в данном документе со ссылкой на фиг. 5А), вспомогательный вход 208 датчика семян предпочтительно электрически связан с датчиком 508 семян (например, оптическим датчиком) на каждой высевающей секции 500 внутри сети 130 высевающих секций.

Сети высевающих секций - Модуль привода

[0043] Обращаясь к ФИГ. 3, модуль 300 привода предпочтительно содержит монтажную плату 301, энкодер 576 двигателя и двигатель 578 привода дозатора. Монтажная плата 301 предпочтительно содержит узел шины 313 (предпочтительно узел CAN, содержащий приемопередатчик, контроллер и процессор CAN). Узел CAN, конкретно приемопередатчик CAN, предпочтительно электрически связан с шиной 250 высевающих секций. Модуль 300 привода предпочтительно дополнительно содержит память 306 и процессор 315 в электрической связи с микросхемой 316 преобразования сигнала энкодера двигателя, драйвером 318 PWM двигателя и микросхемой 314 преобразования сигнала тока двигателя. Драйвер 318 PWM двигателя предпочтительно электрически связан с двигателем 578 для управления числом оборотов выходного вала двигателя 578. Микросхема 316 преобразования сигнала энкодера двигателя предпочтительно электрически связана с энкодером 576 двигателя, который предпочтительно выполнен с возможностью генерирования сигнала, характеризующего число оборотов двигателя 570, например, путем генерирования определенного числа импульсов энкодера на оборот вала двигателя. Микросхема 314 преобразования сигнала тока двигателя предпочтительно электрически связана с драйвером 318 PWM двигателя для апробирования фактического тока, приводящего в действие двигатель 578.

[0044] Со ссылкой на Фиг. 10А и 10В, модуль 300 привода содержит электрический узел 340 и двигатель 578, защищенный кожухом 304, и редуктор 320, защищенный кожухом 302. Модуль 300 привода установлен на дозаторе 530 семян. Дозатор семян предпочтительно относится к типу, раскрытому в одновременно рассматриваемой международной патентной заявке заявителя № PCT/US 2012/030192 (публикация WO 2012129442), раскрытие которой включено настоящим в данный документ во всей полноте посредством ссылки. Конкретно, модуль 300 привода предпочтительно установлен на кожухе 533, защищающем высевающий диск 534, помещенный внутри дозатора 530. Редуктор 320 содержит выходную шестерню 312, выполненную с возможностью приведения в действие высевающего диска 534 путем последовательного зацепления с зубцами шестерни, расположенными по окружности по периметру высевающего диска 534.

[0045] Обращаясь к Фиг. 11А и 11В, модуль 300 привода дополнительно содержит корпус 308, на котором установлены кожухи 302, 304. Кожух 302 предпочтительно содержит резиновую втулку 305 для введения в кожух 302 электрических проводов.

[0046] Обращаясь к Фиг. 12А, 12В, 14А, 14В и 15, редуктор 320 содержит входной вал 325 и входную шестерню 324, приводимую в движение двигателем 578. Входная шестерня 324 приводит в движение первую понижающую шестерню 326 и вторую понижающую шестерню 328. Вторая понижающая шестерня 328 предпочтительно имеет меньший диаметр, чем первая понижающая шестерня 326. Вторая понижающая шестерня 328 предпочтительно установлена на одной оси с первой понижающей шестерней 326, например, с помощью прессовой посадки. Вторая понижающая шестерня 328 предпочтительно приводит в движение промежуточную шестерню 322. Промежуточная шестерня 322 приводит в движение выходную шестерню 312 посредством вала 321.

[0047] Продолжая со ссылкой на Фиг. 12А, 12В, 14А, 14В и 15, электрический узел 340 содержит монтажную плату 301, энкодер 576 двигателя (предпочтительно, содержащий магнитный диск энкодера) и два провода 344а, 344b в электрической связи с двигателем 578 для приведения в действие двигателя.

[0048] Со ссылкой на Фиг. 13А и 13В, модуль 300 привода предпочтительно содержит монтажные петли 382, 384, 386, 388 для установки модуля 300 привода на дозатор 530 семян (например, с помощью винтов, выполненных с возможностью стыковки с резьбовыми отверстиями в кожухе 533).

Сети высевающих секций - Модуль транспортера

[0049] Обращаясь к ФИГ. 4, модуль 400 транспортера предпочтительно содержит узел 402 шины (предпочтительно узел CAN, содержащий приемопередатчик, контроллер и процессор CAN). Узел CAN, конкретно приемопередатчик CAN, предпочтительно электрически связан с шиной 250 высевающих секций. Модуль 400 транспортера предпочтительно дополнительно содержит память 406 и процессор 404 в электрической связи с микросхемой 422 преобразования сигнала энкодера двигателя, драйвер 448 PWM двигателя и микросхемы 432, 434 преобразования сигналов. Драйвер 448 PWM двигателя электрически связан с двигателем 590 транспортера, установленным на транспортере 580. В некоторых вариантах осуществления микросхема 422 преобразования сигнала энкодера двигателя электрически связана с энкодером 597 двигателя, выполненным с возможностью измерения рабочего числа оборотов двигателя 590 транспортера. Микросхемы 432, 434 преобразования сигналов предпочтительно находятся в электрической связи с оптическими датчиками 582, 584, соответственно.

Исполнение на высевающих секциях сеялки

[0050] Со ссылкой на ФИГ. 5А, высевающая секция 500 сеялки проиллюстрирована с установленными компонентами системы 100 управления. Высевающая секция 500, проиллюстрированная на фиг. 5А, является одной из высевающих секций, на которых установлен модуль 200 управления множеством высевающих секций.

[0051] На высевающей секции 500 на брусе 14 для навешивания рабочих органов установлен исполнительный механизм 518 прижимного усилия (предпочтительно гидравлический цилиндр). Исполнительный механизм 518 прижимного усилия шарнирно соединен на нижнем конце с параллелограммным навесным устройством 516. Параллелограммное навесное устройство 516 поддерживает высевающую секцию 500 со стороны бруса 14 для навешивания рабочих органов, обеспечивая вертикальное передвижение каждой высевающей секции независимо от бруса для навешивания рабочих органов и других разнесенных высевающих секций для того, чтобы приспосабливаться к изменениям рельефа или при встрече высевающей секции с камнем или другим препятствием во время буксирования сеялки по полю. Каждая высевающая секция 500 дополнительно содержит установочный кронштейн 520, на котором установлен опорный брус 522 бункера и вспомогательная рама 524. Опорный брус 522 бункера поддерживает бункер 526 для семян и бункер 528 для удобрений, а также функционально поддерживает дозатор 530 семян и семяпровод 532. Вспомогательная рама 524 функционально поддерживает нарезающий борозду узел 534 и заделывающий борозду узел 536.

[0052] Во время работы высевающей секции 500, нарезающий борозду узел 534 во время буксирования сеялки по полю нарезает в поверхности почвы 40 борозду 38. Бункер 526 для семян, который содержит предназначенные для посева семена, обеспечивает постоянную подачу семян 42 в дозатор 530 семян. Модуль 300 привода предпочтительно установлен на дозаторе 530 семян, как описано в другом месте данного документа. Когда модуль 300 привода приводит в движение дозатор 530 семян, отдельные семена 42 дозируются и выпускаются в семяпровод 532 с равными интервалами на основании необходимой плотности высева семян и скорости, с которой сеялку буксируют по полю. Датчик 508 семян, предпочтительно оптический датчик, поддерживается семяпроводом 532 и выполнен с возможностью обнаружения присутствия семян 42 по мере их прохождения. Семя 42 падает из конца семяпровода 532 в борозду 38, а заделывающий колесо узел 536 закрывает семя 42 почвой.

[0053] Нарезающий борозду узел 534 предпочтительно содержит пару нарезающих борозду дисковых ножей 544 и пару копирующих колес 548, выборочно регулируемых вертикально относительно дисковых ножей 544 с помощью механизма 568 регулирования глубины. Механизм 568 регулирования глубины предпочтительно поворачивается вокруг датчика 506 прижимного усилия, который предпочтительно содержит штырь, оснащенный тензодатчиками, для измерения силы, прикладываемой к копирующим колесам 548 почвой 40. Датчик 506 прижимного усилия предпочтительно относится к типу, раскрытому в патенте США заявителя 8,561,472, раскрытие которого включено настоящим в данный документ во всей полноте посредством ссылки. В других вариантах осуществления датчик прижимного усилия относится к типам, раскрытым в патенте США №6,389,999, раскрытие которого включено настоящим в данный документ во всей полноте посредством ссылки. Дисковые ножи 544 поддерживаются с возможностью вращения на стойке 554 в зависимости от вспомогательной рамы 524. Рычаги 560 копирующих колес шарнирно поддерживают копирующие колеса 548 со стороны вспомогательной рамы 524. Копирующие колеса 548 установлены с возможностью вращения на продолжающихся вперед рычагах 560 копирующих колес.

[0054] Должно быть понятно, что высевающая секция, проиллюстрированная на фиг. 5А, не содержит транспортер 580, так что модуль 400 транспортера не требуется. Обращаясь к ФИГ. 5В, высевающая секция 500' сеялки, содержащая транспортер 580, проиллюстрирована с установленными компонентами системы 100 управления.

[0055] Высевающая секция 500' похожа на высевающую секцию 500, описанную выше, за исключением того, что семяпровод 532 был удален и заменен транспортером 580, выполненным с возможностью перемещения семян с регулируемой скоростью из дозатора 530 в борозду 42. Двигатель 590 транспортера предпочтительно установлен на транспортере 580 и выполнен с возможностью выборочного приведения в действие транспортера 580. Транспортер 580 предпочтительно относится к одному из типов, раскрытых в патентной заявке США заявителя №61/539786 и одновременно рассматриваемой международной патентной заявке заявителя № PCT/US 2012/057327 (публикация WO 2013049198), раскрытия которых включены настоящим в данном документе во всей полноте посредством ссылки. Как раскрыто в этой заявке, транспортер 580 предпочтительно содержит ленту 587, содержащую пластины 588, выполненные с возможностью перемещения семян, получаемых из дозатора 530 семян, в нижний конец транспортера. На изображении ФИГ. 5В высевающий транспортер 580 предпочтительно выполнен с возможностью приведения в действие ленты 587 в направлении по часовой стрелке. На изображении ФИГ. 5В высевающий транспортер 580 предпочтительно выполнен с возможностью направления семян от верхнего конца транспортера вниз по передней стороне транспортера, так чтобы семена опускались с пластинами 588 ленты 587 по передней стороне транспортера 580 и выходили из нижнего конца транспортера, так чтобы во время нормальной работы на пластинах 588, поднимающихся по задней стороне транспортера, семян не было. Оптический датчик 582 предпочтительно установлен на передней стороне транспортера 580 и выполнен с возможностью обнаружения семян и поднимающихся пластин 588 транспортера по мере их прохождения. Оптический датчик 584 предпочтительно установлен на задней стороне транспортера 580 и выполнен с возможностью обнаружения поднимающихся пластин 588 транспортера, когда они возвращаются в дозатор 530. В других вариантах осуществления оптический датчик 582 и/или оптический датчик 584 может быть заменен другими датчиками обнаружения объектов, выполненными с возможностью обнаружения присутствия семян и/или пластин, такими как электромагнитный датчик, раскрытый в патенте США заявителя 8,631,749.

Добавление модульных компонентов

[0056] При сравнении вариантов осуществления фиг. 5А и 5В должно быть понятно, что некоторые варианты осуществления системы 100 управления требуют модуль 400 транспортера, тогда как некоторые не требуют. Таким образом, шины 250 высевающих секций предпочтительно выполнены с возможностью позволения пользователю устанавливать один или более дополнительных модулей CAN без замены или модификации шин 250 высевающих секций.

[0057] Со ссылкой на ФИГ. 6А, модифицированная система 100' управления содержит модифицированные шины 250' высевающих секций, имеющие модульное расширение 600 в каждом ряду. Каждое модульное расширение 600 предпочтительно содержит первую точку 610 подключения и вторую точку 620 подключения. Каждая точка 610, 620 подключения предпочтительно содержит соединения с линиями питания, заземления и сигнала шины (например, CAN Hi и CAN Lo).

[0058] Обращаясь к ФИГ. 6В, модифицированная система 100 управления» отличается от системы 100' управления тем, что модуль 400 транспортера соединен с первой точкой 610 подключения каждого модульного расширения 600. Должно быть понятно, что вторая точка 620 подключения также доступна для добавления к сетям 130 высевающих секций дополнительных модулей.

Эксплуатация - Фаза конфигурации

[0059] Для того, чтобы эффективно задействовать систему 100 управления ФИГ. 1, каждый модуль предпочтительно выполнен с возможностью определения своей идентичности (например, высевающей секции или высевающих секций 500, с которыми он связан) и некоторых данных конфигурации, таких как относительное местоположение связанной с ним высевающей секции. Таким образом, во время работы системы 100 управления для идентификации модулей и передачи в каждый модуль данных конфигурации предпочтительно выполняется способ 700 конфигурации (ФИГ. 7). На стадии 705 контролирующее устройство 110 предпочтительно посылает первый сигнал идентификации в модуль 200а управления множеством высевающих секций посредством двухточечного соединения 160. Модуль 200а управления множеством высевающих секций предпочтительно сохраняет в памяти данные идентификации (например, обозначая его статус, как самый левый модуль управления множеством высевающих секций). Продолжая со ссылкой на стадию 705, модуль 200а управления множеством высевающих секций предпочтительно посылает второй сигнал идентификации в модуль 200b управления множеством высевающих секций посредством двухточечного электрического соединения 161. Модуль 200b управления множеством высевающих секций предпочтительно сохраняет в памяти данные идентификации (например, обозначая его статус, как самый правый модуль управления множеством высевающих секций).

[0060] На стадии 710 каждый модуль высевающей секции (например, каждый модуль 300 привода и каждый модуль 400 транспортера) предпочтительно определяет высевающую секцию 500, с которой он связан на основании напряжения в линии идентификации (не показано), соединяющей модуль высевающей секции с шиной 150 высевающей секции. Например, три линии идентификации, ведущие в модули 300-1, 300-2, 300-3 привода, предпочтительно соединены с заземлением, средним напряжением и высоким напряжением, соответственно.

[0061] На стадии 715 контролирующее устройство 110 предпочтительно передает специфичные для сети высевающей секции данные конфигурации в каждый модуль 200 управления множеством высевающих секций посредством шины 150 орудия. Например, данные конфигурации предпочтительно содержат расстояния, поперечные и в направлении движения, от каждой высевающей секции 500 до приемника 166 GPS и до центра бруса 14 для навешивания рабочих органов («GPS смещения»); специфичные для сети высевающей секции смещения GPS, посылаемые в модуль 200а управления множеством высевающих секций на стадии 715, предпочтительно соответствуют высевающим секциям 500-1, 500-2, 500-3 внутри сети 130а высевающих секций. На стадии 720 каждый модуль 200 управления множеством высевающих секций предпочтительно передает специфичные для высевающей секции данные конфигурации в каждый модуль управления высевающей секции (например, модули 300 привода) посредством шины 250 высевающих секций. Например, модуль 200а управления множеством высевающих секций предпочтительно посылает смещения GPS, соответствующие высевающей секции 500-1, в модуль 300-1 привода.

Эксплуатация – Управление модулем привода

[0062] Обращаясь к ФИГ. 8, система 100 управления предпочтительно управляет каждым модулем 300 привода согласно способу 800. На стадии 805 контролирующее устройство 110 предпочтительно передает входную установку (например, число предназначенных для посева семян на акр) в каждый модуль 200 управления множеством высевающих секций посредством шины 150 орудия сети 135 орудия. На стадии 810 различные кинематические датчики в системе 100 управления передают в центральный процессор 120 кинематические сигналы. Например, датчики скорости вращения колес 164 и гиродатчик 162 посылают в центральный процессор 120 сигналы скорости и сигналы угловой скорости, соответственно, посредством двухточечных электрических соединений. В некоторых вариантах осуществления контролирующее устройство 110 также посылает скорость, сообщаемую датчиком 168 скорости, в центральный процессор 120 посредством шины 150 орудия, причем скорость посылается в центральный процессор 120 посредством шины 150 орудия.

[0063] На стадии 815 центральный процессор 120 предпочтительно рассчитывает скорость центра бруса 14 для навешивания рабочих органов и угловую скорость бруса 14 для навешивания рабочих органов. Скорость Sc центра бруса для навешивания рабочих органов может быть рассчитана путем усреднения скоростей Swa, Swb колес, сообщаемых датчиками 164а, 164b скорости вращения колес, соответственно, или с использованием скорости трактора, сообщаемой датчиком 168 скорости. Угловая скорость w бруса 14 для навешивания рабочих органов может быть определена из сигнала угловой скорости, генерируемого гироскопом 162 или с использованием уравнения:

где: Dwa = боковое смещение между центром бруса для навешивания рабочих органов и левым колесом 520а орудия, а

Dwb = боковое смещение между центром бруса для навешивания рабочих органов и правым колесом 520b орудия.

[0064] На стадии 820 центральный процессор 120 предпочтительно передает в каждый модуль 200 управления множеством высевающих секций скорость и угловую скорость сеялки посредством шины 150 орудия сети 135 орудия.

[0065] На стадии 825 каждый модуль 200 управления множеством высевающих секций предпочтительно определяет команду скорости дозатора (например, необходимое число оборотов дозатора в секунду) для каждого модуля привода внутри своей сети 130 высевающих секций. Команда скорости дозатора для каждой высевающей секции 500 предпочтительно рассчитывается на основании определенной для рядка скорости Sr высевающей секции. Определенная для рядка скорость Sr предпочтительно рассчитывается с использованием скорости Sc центра бруса для навешивания рабочих органов, угловой скорости w и поперечного расстояния Dr между семяпроводом (или транспортером) высевающей секции и центром сеялки (предпочтительно содержащихся в данных конфигурации, обсуждавшихся на фиг. 7) с использованием взаимосвязи:

[0066] Команда («R») скорости дозатора может быть рассчитана на основании отдельной скорости высевающей секции с использованием следующего уравнения:

R(оборотов/секунду) = (густота посева(семян/акр)*междурядное расстояние(ft)*Sr(ft/s))/(коэффициент дозатора(семян/оборот)*43,500(ft2/акр))

где: коэффициент дозатора = число высевных отверстий в высевающем диске 534, а

междурядное расстояние = поперечный интервал между высевающими секциями 500.

[0067] На стадии 830 модуль 200 управления множеством высевающих секций предпочтительно передает команду скорости дозатора, определенную для каждого модуля 300 привода, в соответствующий модуль привода посредством шины 250 высевающих секций сети 130 высевающих секций. В вариантах осуществления, в которых шина 250 высевающих секций содержит шину CAN, модуль 200 управления множеством высевающих секций предпочтительно передает группу данных в шину высевающей секции, имеющую поле идентификатора, указывающее модуль 300 привода (например, модуль 300-2), и поле данных, содержащее команду скорости дозатора для указанного модуля привода.

[0068] На стадии 835 модуль 300 привода предпочтительно сравнивает команду R скорости дозатора с измеренной скоростью дозатора. Модуль 300 привода предпочтительно рассчитывает измеренную скорость дозатора с использованием времени между импульсами энкодера, получаемыми из энкодера 576 двигателя. На стадии 840 модуль 300 привода предпочтительно регулирует напряжение, используемое для приведения дозатора 530 в действие, для того, чтобы отрегулировать измеренную скорость дозатора ближе к команде R скорости дозатора.

[0069] На стадии 845 каждый датчик семян посылает импульсы семян в связанный с ним модуль 200 управления множеством высевающих секций. В вариантах осуществления, содержащих семяпровод 532, каждый датчик 508 семян предпочтительно посылает импульсы семян в связанный модуль 200 управления множеством высевающих секций посредством двухточечных электрических соединений. В вариантах осуществления, содержащих семяпровод 532, импульсы семян предпочтительно содержат импульсы сигналов, имеющих максимальные значения, превышающие заданный порог. В некоторых вариантах осуществления, содержащих высевающий транспортер 580, каждый датчик семян 582 предпочтительно посылает импульсы семян в связанный модуль 200 управления множеством высевающих секций посредством шины орудия 250 сети 130 высевающих секций. В вариантах осуществления, содержащих высевающий транспортер 580, импульсы семян содержат сигнальные импульсы, которые отличаются на заданное пороговое значение от сигнальных импульсов, вызываемых прохождением пластин транспортера. Альтернативные способы обнаружения семян в высевающем транспортере 580 описаны в данном документе далее.

[0070] На стадии 850 модуль 200 управления множеством высевающих секций предпочтительно рассчитывает густоту посева, поштучное разделение и интервал между семенами в каждой высевающей секции 500 внутри сети 130 высевающих секций, используя скорость Sr высевающей секции и импульсы семян, передаваемые из каждой высевающей секции внутри сети высевающих секций. На стадии 855 модуль 200 управления множеством высевающих секций передает значения густоты посева, поштучного разделения и интервала в центральный процессор 120 посредством шины 150 орудия сети 130 орудия. На стадии 860 центральный процессор 120 предпочтительно передает значения густоты посева, поштучного разделения и интервала в контролирующее устройство 110 посредством шины 150 орудия сети 135 орудия.

Эксплуатация - Управление модулем транспортера

[0071] Обращаясь к ФИГ. 9, система 100 управления предпочтительно управляет каждым модулем 400 транспортера согласно способу 900. На стадиях 910-920 система 100 управления предпочтительно выполняет такие же шаги, которые описаны в отношении стадий 810-820 способа 800. На стадии 925 каждый модуль 200 управления множеством высевающих секций предпочтительно определяет команду скорости транспортера для каждого модуля 400 транспортера внутри сети 130 высевающих секций. Команда скорости транспортера предпочтительно выбирается так, что линейная скорость пластин, движущихся по транспортеру, приблизительно равна определенной для рядка скорости Sr; например, команда числа оборотов двигателя транспортера предпочтительно равна определенной для рядка скорости Sr, умноженной на заданную константу. На стадии 930 модуль 200 управления множеством высевающих секций предпочтительно передает команды скоростей отдельных транспортеров в каждый соответствующий модуль 400 транспортера посредством шины 250 высевающих секций сети 130 высевающих секций.

[0072] На стадии 935 модуль 400 транспортера предпочтительно сравнивает команду скорости транспортера с измеренной скоростью транспортера. В некоторых вариантах осуществления скорость транспортера измеряется с использованием времени между импульсами пластин, обусловленными прохождением пластинами транспортера оптического датчика 584. В других вариантах осуществления скорость транспортера измеряется с использованием времени между импульсами энкодера, получаемыми от энкодера 597 двигателя транспортера. На стадии 940 модуль 400 транспортера предпочтительно регулирует напряжение, используемое для приведения в действие двигателя 590 транспортера для того, чтобы регулировать измеренную скорость дозатора ближе к команде скорости транспортера.

[0073] На стадиях 945-960 модуль 400 транспортера предпочтительно выполняет такие же стадии 845-860, описанные в данном документе в отношении способа 800, конкретно те стадии, которые описаны для вариантов осуществления, содержащих транспортер 580.

Способы определения семян

[0074] В вариантах осуществления, содержащих высевающий транспортер 580, система 100 управления предпочтительно выполнена с возможностью подсчета семян, семян с временной меткой, и определения нормы посева на основании сигналов, генерируемых первым и вторым оптическими датчиками 582, 584. Должно быть понятно, что при нормальной работе первый оптический датчик 582 обнаруживает как семена, так и пластины транспортера, когда семена из дозатора 530 спускаются по транспортеру 580, тогда как второй оптический датчик 584 обнаруживает только пластины транспортера, когда они возвращаются в верхнюю часть транспортера после размещения семян. Форма и размер пластин в транспортере 580 предпочтительно являются по существу совместимыми.

[0075] Со ссылкой на ФИГ. 17, контролирующее устройство 110 (или в некоторых вариантах осуществления центральный процессор 120) предпочтительно выполнено с возможностью выполнения способа 1700 обнаружения семян. На стадии 1710 контролирующее устройство 110 предпочтительно принимает сигналы как от первого оптического датчика 582, так и от второго оптического датчика 584 на протяжении периода измерения. Сигнал 1810 первого оптического датчика (у которого увеличивается амплитуда, когда проходят либо пластины, либо семена) и сигнал 1820 второго оптического датчика (у которого увеличивается амплитуда, когда проходят пластины) проиллюстрированы на иллюстративном графике 1800 множества сигналов на ФИГ. 18. На стадии 1715 система 100 управления во время периода измерения предпочтительно изменяет скорость транспортера таким образом, чтобы длина сигнальных импульсов, обусловленных лентами, была одинаковой (как лучше всего проиллюстрировано показом импульсов с изменяющейся шириной в сигнале 1820 датчика). На стадии 1720 контролирующее устройство 110 предпочтительно применяет временной сдвиг Ts (например, временной сдвиг Ts, проиллюстрированный на фиг. 18) к сигналу 1820 второго оптического датчика, что приводит к сигналу 1820' датчика с временным сдвигом. Временной сдвиг Ts связан со скоростью транспортера и предпочтительно рассчитывается следующим образом:

где: Tf = среднее время между пластинами, обнаруженными вторым оптическим датчиком 584

k = постоянное значение, предпочтительно определяемое, как описано ниже.

[0076] Значение k связано с геометрией транспортера и оптического датчика и в некоторых вариантах осуществления определяется следующим образом:

где: Ds = Линейное пролетное расстояние между первым и вторым оптическими датчиками,

Df = Расстояние между пластинами.

DEC(x) возвращает десятичную часть х (например, DEC (105,2)=0,2).

[0077] В других вариантах осуществления контролирующее устройство 110 предпочтительно эмпирически рассчитывает к на стадии настройки, в то время как семена не высеваются за счет запуска транспортера 580 с постоянной скоростью и определения значений Tf и Ts без семян на ленте, значение Ts может быть определено путем измерения времени между импульсом пластины в первом оптическом датчике 582 и следующим последовательным импульсом пластины во втором оптическом датчике 584. В других вариантах осуществления датчики 582, 584 расположены на относительном расстоянии Ds, равном целому числу, кратному Df, так что не требуется временной сдвиг или почти нулевой временной сдвиг.

[0078] Продолжая со ссылкой на способ 1700 ФИГ. 17, на стадии 1725 контролирующее устройство 110 предпочтительно вычитает сигнал 1820' второго оптического датчика с временным сдвигом из сигнала 1810 первого оптического датчика, что приводит к скорректированному по пластине сигналу 1830 (см. ФИГ. 18), который коррелирует с сигналом из сигнала первого оптического датчика с по существу устраненными сигнальными импульсами, обусловленными пластинами транспортера. На стадии 1730 контролирующее устройство 110 предпочтительно сравнивает импульсы 1832 в скорректированном по пластине сигнале 1830 с одним или более пороговыми значениями достоверности импульсов семян (например, пороговым значением с минимальной амплитудой и пороговым значением с минимальным периодом); контролирующее устройство предпочтительно идентифицирует каждый импульс, превышающий пороговые значения достоверности импульсов семян, как достоверное событие семени. На стадии 1735 контролирующее устройство 110 предпочтительно добавляет идентифицированное событие семени к подсчету семян. На стадии 1740 контролирующее устройство 110 предпочтительно сохраняет подсчет семян; норму посева (например, подсчет семян в течение заданного периода времени); время, связанное с событием семени, подсчетом семян или нормой посева; и GPS, связанный с событием семени, подсчетом семян или нормой посева в память для картирования, отображения и сохранения данных.

Альтернативные варианты осуществления - Сети одной высевающей секции

[0079] В альтернативной системе 100''' управления, проиллюстрированной на фиг. 16, каждая из множества сетей 132 высевающих секций содержит модуль 202 управления одной высевающей секции, установленный на одной из высевающих секций 500, шину 250 высевающей секции, модуль 300 привода, отдельно установленный на той же высевающей секции 500, и модуль 400 транспортера, отдельно установленный на той же высевающей секции 500. Модуль 202 управления одной высевающей секции предпочтительно содержит компоненты, эквивалентные модулю 200 управления множеством высевающих секций, за исключением того, что микросхема 206 преобразования сигнала прижимного усилия, вспомогательный вход 208 датчика семян и драйвер 210 PWM электромагнита прижимного усилия электрически связаны только с одним из соответствующих устройств, установленных на той же высевающей секции 500. Кроме того, в альтернативной системе 100''' управления шина 250 высевающей секции электрически связана с одним модулем 300 привода и одним модулем 400 транспортера, а также модулем 202 управления одной высевающей секции.

[0080] В других вариантах осуществления на одной высевающей секции 500 установлено два дозатора 530 семян, как описано в предварительной патентной заявке США №61/838141. В таких вариантах осуществления с каждым дозатором 530 семян функционально соединен модуль 300 привода. На фиг. 19 проиллюстрирована сеть 132' высевающей секции, имеющей два модуля 300 привода. Сеть 132' высевающей секции предпочтительно содержит модуль 202 управления одной высевающей секции, шину 250 высевающей секции, первый модуль 300а привода (предпочтительно установленный на высевающей секции 500), второй модуль 300b привода (предпочтительно установленный на высевающей секции 500), модуль 400 транспортера, входной контроллер 307 и идентификационный источник 309 питания. Первый модуль 300а привода и второй модуль 300b привода, содержащие компоненты аппаратных средств и программного обеспечения, предпочтительно являются по существу идентичными. Модуль 202 управления одной высевающей секции, первый модуль 300а привода, второй модуль 300b привода и модуль транспортера 250 предпочтительно находятся в электрической связи с шиной 250 высевающей секции. Модуль 202 управления одной высевающей секции предпочтительно электрически связан с шиной 150 орудия одного из вариантов осуществления системы управления, описанных в данном документе. Первый модуль 300а привода предпочтительно электрически связан с идентификационным источником 309 питания и входным контроллером 307. Первый модуль 300а привода предпочтительно электрически связан с входным контроллером 307 посредством электрической линии 311. Идентификационный источник 309 питания предпочтительно подает в первый модуль 300а привода сигнал низкого напряжения и может содержать двухточечное соединение с источником питания, содержащим относительно большое сопротивление. Входным контроллером 307 предпочтительно является контроллер рядка и/или нормы, выполненный с возможностью выключения и/или изменения нормы внесения сельскохозяйственных материалов, таких как (без ограничения) жидкое удобрение, сухое удобрение, жидкий инсектицид или сухой инсектицид.

[0081] В других вариантах осуществления каждая высевающая секция 500 содержит дополнительный модуль 300 привода, который приводит в действие дозирующее устройство, которое дозирует дополнительные сельскохозяйственные материалы (например, инсектицид, удобрение или другие гранулированные или жидкие сельскохозяйственные материалы). Высевающая секция может иметь общие компоненты с высевающими секциями, описанными в патентах США №№6,938,564; 7,481,171; и/или в патенте США №8,868,300, каждый из которых включен в данный документ во всей полноте посредством ссылки. На отдельных высевающих секциях может быть предоставлен дополнительный модуль привода, соединенный с соответствующими модулями управления любой из систем 100, 100', 100'', 100''' управления или системой управления, содержащей сеть 132' высевающей секции, описанную в данном документе. Как проиллюстрировано, дополнительный модуль привода предпочтительно соединен с остальной частью системы управления электрическим разъемом 2050.

[0082] Дополнительный модуль 300 привода может содержать устройство дозирования гранулированного материала (например, приводимое в движение электрическим двигателем, как описано ниже), клапан (например, клапан управления протеканием жидкости или двухстворчатый клапан), насос (например, насос с переменной скоростью) или любое другое устройство, подходящее для изменения нормы внесения вспомогательных сельскохозяйственных материалов.

[0083] В некоторых вариантах осуществления дополнительный модуль 300 привода приводит в действие дозирующее устройство со скоростью привода, подходящей для дозирования сельскохозяйственных материалов с заданной нормой внесения (например, измеряемой в фунтах на акр). Например, скорость привода предпочтительно выбирается на основании скорости орудия для того, чтобы дозировать сельскохозяйственные материалы с заданной нормой внесения. В некоторых вариантах осуществления скорость привода может выбираться на основании определенной для рядка скорости Sr высевающей секции, которая может рассчитываться, как описано в данном документе. В некоторых вариантах осуществления заданная норма внесения содержит карту с рекомендациями, которая изменяет необходимую норму внесения в разных местах в поле; в таких вариантах осуществления система управления предпочтительно сравнивает текущее местоположение, передаваемое приемником 166 GPS, с картой с рекомендациями для того, чтобы идентифицировать заданную норму внесения.

[0084] Обращаясь к Фиг. 20-22, проиллюстрирован один такой вариант осуществления высевающей секции, содержащей дополнительный модуль 300 привода для дозирования дополнительных сельскохозяйственных материалов. Модуль 300 привода предпочтительно приводит в действие дозирующее устройство таким образом, чтобы дозировать дополнительные сельскохозяйственные материалы из устройства хранения в почву. Со ссылкой на ФИГ. 22, дозирующее устройство предпочтительно содержит дозирующее колесо 2010, имеющее множество симметрично расположенных по окружности гнезд 2012, которые при вращении последовательно принимают сельскохозяйственные материалы из бункера 2060 и последовательно помещают сельскохозяйственные материалы под действием силы тяжести в почву, например, посредством трубки 2040, которая направляет сельскохозяйственные материалы в почву. В некоторых вариантах осуществления датчик 2045 (например, оптический, электромагнитный или датчик ударного типа), обменивающийся данными с контролирующим устройством 110 и/или центральным процессором 120, может быть помещен между дозирующим колесом и почвой (например, встроен в трубку 2040) и выполнен с возможностью генерирования сигнала нормы внесения, связанного с нормой внесения сельскохозяйственных материалов. В некоторых таких вариантах осуществления система управления может регулировать скорость привода, передаваемую в модуль 300 привода, таким образом, чтобы норма внесения, указанная сигналом нормы внесения, приближалась к необходимой норме внесения (например, норме внесения, указанной картой с рекомендациями для текущего местоположения, передаваемого приемником GPS). Дополнительно или в качестве альтернативы, сигнал нормы внесения может использоваться для передачи пользователю текущей нормы внесения в одной или более высевающих секциях посредством контролирующего устройства 110 или для создания карты применительно к норме внесения сельскохозяйственных материалов для поля.

[0085] Со ссылкой на Фиг. 20 и 21, подробно проиллюстрирован узел 2000 привода. Корпус 2020 предпочтительно установлен (например, прикручен болтами как проиллюстрировано) на верхней поверхности рамы высевающей секции. На корпусе 2020 с возможностью снятия установлен кожух 2025 (как лучше всего проиллюстрировано на фиг. 21) для того, чтобы защитить внутренние компоненты, включая понижающую шестерню 2030. Понижающая шестерня предпочтительно приводится в действие с вращением выходной шестерней 312 (см. ФИГ. 15) модуля 300 привода. Понижающая шестерня 2030 предпочтительно больше (например, имеет большее число зубьев шестерни), чем выходная шестерня 312, так что понижающая шестерня вращается более медленно (например, в оборотах в минуту) чем выходная шестерня. Понижающая шестерня предпочтительно приводит в движение ведущий вал 2015 с вращением. Ведущий вал 2015 предпочтительно неподвижно установлен на понижающей шестерне 2030 на первом конце таким образом, чтобы ведущий вал вращался вокруг центральной оси понижающей шестерни. Ведущий вал 2015 предпочтительно неподвижно установлен на дозирующем колесе таким образом, чтобы ведущий вал приводил в движение дозирующее колесо с вращением вокруг центральной оси ведущего вала.

[0086] Во время фазы настройки работы сети 132' высевающей секции первый модуль 300а привода принимает сигнал из идентификационного источника 309 питания и посылает соответствующий сигнал идентификации в контролирующее устройство 110 (и/или центральный процессор 120), идентифицируя себя, как первый модуль 300а привода. После этого контролирующее устройство 110 (и/или центральный процессор 120) предпочтительно посылает команды в первый модуль 300а привода и сохраняет данные, получаемые из первого модуля 300а привода на основании сигнала идентификации.

[0087] Во время работы в поле сети 132' высевающей секции контролирующее устройство 110 определяет, какой дозатор 530 семян должен сеять путем сравнения информации о положении, получаемой из приемника 166 GPS с картой внесения. Затем контролирующее устройство 110 предпочтительно подает модулю 202 управления одной высевающей секции команду отправки необходимой нормы посева в модуль привода, связанный с дозатором 530, который должен сеять, например, в первый модуль 300а привода.

[0088] В вариантах осуществления, в которых входной контроллер 307 содержит контроллер рядка, выполненный с возможностью включения или выключения сухих или жидких сельскохозяйственных материалов, первый модуль 300а привода предпочтительно посылает сигнал команды во входной контроллер, подавая входному контроллеру команду выключения соответствующего материала, например, путем закрывания клапана. В вариантах осуществления, содержащих только единственный дозатор 530 семян и единственный модуль 300 привода, связанные с каждой высевающей секцией, когда модуль привода подает дозатору семян команду посева, модуль 300 привода посредством линии 311 передает во входной контроллер 307 первый сигнал (например, сильный сигнал), а когда модуль привода не подает дозатору семян команду посева, передает второй сигнал (например, слабый сигнал) или не подает сигнал. Линия 3111 предпочтительно выполнена с возможностью электрической связи с любым одним из множества входных контроллеров, например, путем установки стандартного электрического разъема. Первый и второй сигнал предпочтительно выбирают так, чтобы они соответствовали командам рядков, узнаваемых любым из множества входных контроллеров, так чтобы входной контроллер 307 выключал сельскохозяйственные материалы, когда дозатор 530 семян не сеет, и включал сельскохозяйственные материалы, когда дозатор 530 семян сеет.

[0089] В вариантах осуществления, в которых входной контроллер 307 содержит контроллер рядка и в которых каждая высевающая секция содержит два дозатора 530 семян и соответствующие модули 300а, 300b привода, первый модуль 300а привода предпочтительно принимает сигнал от шины 250 высевающей секции (предпочтительно генерируемый либо модулем 202 управления одной высевающей секции, либо вторым модулем 300b привода), обозначающий, подает ли второй модуль привода команду посева связанному с ним дозатору 530 семян. Затем первый модуль 300а привода определяет, подает ли первый модуль привода, либо 300а, либо 300b, команду посева одному из двух дозаторов 530 семян. Если ни один из модулей 300а, 300b привода не подает команду посева одному из двух дозаторов семян, первый модуль 300а привода предпочтительно посылает первый сигнал во входной контроллер 307 посредством линии 311. Входной контроллер 307 предпочтительно выполнен с возможностью выключения сельскохозяйственных материалов (например, путем закрывания клапана) при получении первого сигнала. Если один из двух модулей 300а, 300b привода подает команду посева одному из двух дозаторов семян, первый модуль 300а привода предпочтительно посылает второй сигнал (или в некоторых вариантах осуществления не посылает сигнал) во входной контроллер 307, так что входной контроллер не выключает сельскохозяйственные материалы.

[0090] В вариантах осуществления, в которых входной контроллер 307 содержит контроллер нормы, выполненный с возможностью изменения нормы внесения сухих или жидких сельскохозяйственных материалов, контролирующее устройство 110 (и/или центральный процессор 120) предпочтительно определяет требуемую норму внесения сельскохозяйственных материалов и передает во входной контроллер соответствующий сигнал.

[0091] Обращаясь к Фиг. 23-25, проиллюстрирован еще один вариант осуществления дозирующего узла 2300. Узел 2300 привода предпочтительно содержит нижнюю собирающую часть 2390, в которой твердый материал (например, гранулированный или порошкообразный сельскохозяйственный материал, такой как химикалии, инсектицид, гербицид, фунгицид или удобрение) скапливается из бункера (не показано) вертикально выше собирающей части 2390. Дозирующее колесо 2350 находится в дне собирающей части 2390. Дозирующее колесо 2350 содержит множество радиально разнесенных гнезд 2353, причем каждое гнездо 2353 открывается в направлении внешней периферии дозирующего колеса 2350. Кожух 2310 находится вертикально выше собирающего колеса 2350 внутри собирающей части 2390. Кожух 2310 содержит отверстие 2315, позволяющее материалу падать под действием силы тяжести в открытые концы гнезд 2353 дозирующего колеса 2350. Отверстие 2315 в кожухе 2310 предпочтительно имеет размер, открывающий целиком по меньшей мере одно гнездо 2353 (например, на изображении ФИГ. 23) для собранного материала в зоне сбора, когда колесо дозатора вращается через зону сбора.

[0092] В одном варианте осуществления, как показано на Фиг. 25 и Фиг. 26А, 26В и 27А-27С, дозирующее колесо 2350 изготовлено из первой части 2350-1 и второй части 2350-2, которые состыкованы вместе. Они могут быть состыкованы с помощью любой подходящей соединяющей конструкции. В одном варианте осуществления первая часть 2350-1 и вторая часть 2350-2 защелкиваются.

[0093] Во время работы дозирующее колесо 2350 предпочтительно приводится в движение с вращением (например, по часовой стрелке на изображении ФИГ. 24) таким образом, чтобы материал собирался гнездами 2353 из зоны сбора, когда гнезда вращаются через материал, и материал перемещается гнездами в направлении вращения вперед для размещения (например, имеет возможность выпадать из гнезд под действием силы тяжести) через выпускное отверстие 2360, когда орудие (например, сеялка) перемещает дозирующее узел 2300 вперед (например, вправо на изображении ФИГ. 24). Материал, падающий из выпускного отверстия 2360, может перемещаться через трубку или другую конструкцию, которая направляет материал в почву (например, в посевную борозду). Дозирующее колесо 2350 предпочтительно приводится в действие электрическим двигателем 2380 привода, который может обмениваться данными (например, через электрический соединитель 2370) с модулем 202 одной высевающей секции, модулем 200 управления множеством высевающих секций, центральным процессором 120 и/или контролирующим устройством 110 для получения команд изменения скорости привода (например, оборотов в минуту, величины внесения на акр) во время работы.

[0094] Со ссылкой на Фиг. 25, 28А и 28В, внутренние боковые стенки 2312 кожуха 2310 предпочтительно проходят ниже, чем верхние концы периферических краев 2359-1 и 2359-2 дозирующего колеса, так что материал, вводимый в гнезда 2353 дозирующего колеса 2350 через отверстие 2315, задерживается, и предотвращается его поступление в области рядом с дозирующим колесом 2350 (например, вправо или влево от дозирующего колеса 2350 на изображении ФИГ. 25), в то время как дозирующее колесо вращается относительно кожуха 2310.

[0095] Со ссылкой на Фиг. 24, 26А и 28В, когда каждое гнездо 2353 дозирующего колеса 2350 вращается мимо отверстия 2315, зачерпывается достаточно материала для заполнения гнезда 2353. Чтобы помочь зачерпывать и удерживать достаточное количество материала в каждом гнезде 2353, когда дозирующее колесо вращается, каждое гнездо 2353 может иметь заднюю поверхность 2354 (относительно направления вращения вперед), которая изгибается вперед. После вращения мимо отверстия 2315 гнездо 2353 предпочтительно проходит под чистящей поверхностью 2314 кожуха 2310, которая предпочтительно удаляет лишний материал из гнезда 2353, когда оно вращается под поверхностью 2314. Поверхность 2314 предпочтительно находится на радиальном расстоянии от оси вращения дозирующего колеса 2350, которое немного больше, чем радиус дозирующего колеса 2350. Поверхность 2314 предпочтительно является дугообразной и предпочтительно имеет кривизну, соответствующую (например, равную по радиусу) кривизне внешнего радиуса дозирующего колеса 2350. Когда каждое гнездо 2353 подходит к выпускному отверстию 2360, материал предпочтительно выходит из гнезда 2353 через открытый конец за счет скольжения под действием силы тяжести вдоль передней поверхности 2352 гнезда 2353. Передняя поверхность 2352 гнезда 2353 предпочтительно имеет изогнутую вперед ориентацию относительно линии, продолжающейся от центральной оси дозирующего колеса 2350 к дну гнезда 2353 (например, угол между 20 градусами и 60 градусами, например, 30 градусов или 45 градусов), так что высвобождение материала из гнезда начинается против часовой стрелки от положения 3 часа (например, в положении 1:30 или 2 часа), когда дозирующий узел 2300 находится горизонтально относительно силы тяжести (например, когда орудие движется по плоской поверхности без уклона вверх или вниз), и так что высвобождение материала из гнезда успешно завершается до прохождения гнездом выпускного отверстия 2360, когда дозирующий узел 2300 находится в положении наклона назад (т.е. с наклоненным вверх передним концом дозирующего узла), например, когда орудие поднимается по наклонной поверхности. Должно быть понятно, что при высоких нормах внесения, когда дозирующее колесо 2350 вращается с относительно высокими скоростями, изогнутая вперед ориентация передней поверхности 2352 гнезд 2353 также обеспечивает успешное опорожнение гнезд.

[0096] Компоненты, описанные в данном документе в электрической связи, могут обмениваться данными (например, имеют возможность передавать информацию, содержащую аналоговые и/или цифровые сигналы) с любым подходящим устройством или устройствами, включая беспроводные устройства связи (например, радио передатчики и приемники).

[0097] Предшествующее описание представлено, чтобы позволить специалисту в данной области сделать и использовать изобретение, и предоставлено в контексте патентной заявки и ее требований. Различные модификации предпочтительного варианта осуществления устройства и общие принципы и признаки системы и способы, описанные в данном документе, будут легко понятны специалистам в данной области техники. Таким образом, настоящее изобретение не следует ограничивать вариантами осуществления устройства, системы и способов, описанных выше и проиллюстрированных на фигурах чертежей, но должен быть предоставлен самый широкий объем правовых притязаний, согласующийся с сущностью и объемом правовых притязаний приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОКИ УПРАВЛЕНИЯ, УЗЛЫ, СИСТЕМА И СПОСОБ ДЛЯ ПЕРЕДАЧИ И ОБМЕНА ДАННЫМИ | 2017 |

|

RU2718991C1 |

| СИСТЕМЫ, СПОСОБЫ И УСТРОЙСТВО ВЫБОРА РАЗНОВИДНОСТИ МАТЕРИАЛА ДЛЯ ВОЗДЕЛЫВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2016 |

|

RU2727841C1 |

| СИСТЕМЫ, СПОСОБЫ И УСТРОЙСТВО МНОЖЕСТВЕННОГО ВЫБОРА ВНОСИМОГО СЕЛЬСКОХОЗЯЙСТВЕННОГО МАТЕРИАЛА | 2014 |

|

RU2765122C2 |

| СИСТЕМА РАСПРЕДЕЛЕНИЯ ЧАСТИЦ СЕЛЬСКОХОЗЯЙСТВЕННОГО ОРУДИЯ | 2014 |

|

RU2596014C1 |

| СИСТЕМЫ, СПОСОБЫ И УСТРОЙСТВО МНОЖЕСТВЕННОГО ВЫБОРА ВНОСИМОГО СЕЛЬСКОХОЗЯЙСТВЕННОГО МАТЕРИАЛА | 2014 |

|

RU2657464C2 |

| СИСТЕМЫ, СПОСОБЫ И УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИДКОСТЕЙ | 2016 |

|

RU2734483C2 |

| УСТРОЙСТВО, СИСТЕМЫ И СПОСОБЫ ДОСТАВКИ СЕМЯН | 2016 |

|

RU2711943C2 |

| СЕЯЛКА С УСТРОЙСТВОМ ПОДАЧИ СЕМЯН | 2015 |

|

RU2642118C1 |

| СИСТЕМЫ, СПОСОБЫ И УСТРОЙСТВА ВНЕСЕНИЯ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ЖИДКОСТИ | 2016 |

|

RU2731510C2 |

| СЕЯЛКА И СПОСОБ РАБОТЫ СЕЯЛКИ С УПРАВЛЕНИЕМ ОТДЕЛЬНЫМИ ДОЗАТОРАМИ | 2012 |

|

RU2595425C2 |

Изобретение относится к области сельского хозяйства и может быть использовано для дозирования твердых материалов. Дозирующий узел для дозирования твердых материалов содержит собирающую часть, дозирующее колесо, расположенное в дне собирающей части, и кожух. Дозирующее колесо выполнено с возможностью вращения в направлении вращения вперед вокруг центральной оси. Дозирующее колесо имеет множество гнезд, радиально разнесенных вокруг внешней периферической поверхности дозирующего колеса. Каждое из множества гнезд имеет открытый конец на указанной внешней периферической поверхности дозирующего колеса, переднюю поверхность и заднюю поверхность относительно указанного направления вращения вперед. Передняя поверхность имеет изогнутую вперед ориентацию относительно линии, проходящей от центральной оси дозирующего колеса до дна гнезда. Задняя поверхность имеет часть, которая изогнута вперед от дна гнезда в сторону указанного направления вращения вперед. Кожух расположен вертикально выше дозирующего колеса и внутри собирающей части. Кожух имеет внутренние боковые стенки, образующие отверстие для перемещения твердых материалов из собирающей части в дозирующее колесо. Изобретение позволит повысить качество высева семян. 7 з.п. ф-лы, 39 ил.

1. Дозирующий узел для дозирования твердых материалов, содержащий:

собирающую часть;

дозирующее колесо, расположенное в дне указанной собирающей части и выполненное с возможностью вращения в направлении вращения вперед вокруг центральной оси, при этом указанное дозирующее колесо имеет множество гнезд, радиально разнесенных вокруг внешней периферической поверхности дозирующего колеса, каждое из множества гнезд имеет открытый конец на указанной внешней периферической поверхности указанного дозирующего колеса, каждое из указанного множества гнезд имеет переднюю поверхность и заднюю поверхность относительно указанного направления вращения вперед, указанная передняя поверхность имеет изогнутую вперед ориентацию относительно линии, проходящей от указанной центральной оси указанного дозирующего колеса до дна указанного гнезда, а указанная задняя поверхность имеет часть, которая изогнута вперед от указанного дна указанного гнезда в сторону указанного направления вращения вперед; и

кожух, расположенный вертикально выше дозирующего колеса и внутри собирающей части, причем кожух имеет внутренние боковые стенки, образующие отверстие для перемещения твердых материалов из указанной собирающей части в указанное дозирующее колесо.

2. Дозирующий узел по п. 1, в котором дозирующее колесо дополнительно содержит периферические края, продолжающиеся на радиальное расстояние, большее, чем радиальное расстояние до указанного открытого конца каждого из указанного множества гнезд.

3. Дозирующий узел по п. 1, в котором дозирующее колесо содержит две части.

4. Дозирующий узел по п. 1, в котором дозирующее колесо дополнительно содержит периферические края, продолжающиеся на радиальное расстояние, большее, чем радиальное расстояние до указанного открытого конца каждого из указанного множества гнезд, причем указанные внутренние боковые стенки продолжаются ниже указанных периферических краев.

5. Дозирующий узел по п. 1, в котором кожух дополнительно содержит чистящую поверхность, выполненную с возможностью удаления лишнего материала из указанного дозирующего колеса, когда дозирующее колесо вращается под кожухом.

6. Дозирующий узел по п. 1, дополнительно содержащий привод для приведения дозирующего колеса во вращение.

7. Дозирующий узел по п. 1, в котором твердые материалы являются гранулированными или порошкообразными.

8. Дозирующий узел по п. 1, в котором твердым материалом является по меньшей мере один из удобрения, инсектицида, фунгицида и гербицида.

| US 3140017 A1, 07.07.1964 | |||

| Батанный механизм к ткацкому станку для выработки махровых тканей | 1976 |

|

SU591536A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| ВЫСЕВАЮЩИЙ АППАРАТ | 2009 |

|

RU2400042C1 |

| Гусеничный движитель | 1946 |

|

SU75683A2 |

Авторы

Даты

2020-11-13—Публикация

2016-08-30—Подача