Заявляемое изобретение относится к способам и устройствам термического обезвреживания отходов с получением энергии.

Широко известно применение пиролизных установок для переработки отходов. Пиролиз представляет собой метод термического разложения полимерных материалов или органических веществ под действием температуры в отсутствии окислительной среды. Пиролизные установки имеют весьма обширную классификацию и множество типов. Различают установки периодического и непрерывного действия, классифицируют по устройству реактора, конденсатора и типу процесса. Однако каждая пиролизная установка, как правило, имеет реактор (реторту, в случае периодического процесса), конденсатор, и энергетический модуль (топка).

К недостаткам таких установок можно отнести отсутствие или недостаток окислительной среды в реакторе, что негативно сказывается на процессах разложения и испарения молекул вещества и окисления веществ, находящихся в реакторе, а следовательно - скорости, качестве и общей производительности установок термического обезвреживания. Создать вакуум в реакторе окисления при длительной эксплуатации практически невозможно или очень дорого из-за характеристик атмосферного давления.

Задачей настоящего изобретения является создание способа и устройства обезвреживания отходов с получением энергии, обеспечивающими полное разложение топлива в реакторе окисления и получение тепловой энергии.

Технический результат заявляемого изобретения заключается в полном окислении/сгорании отходов, находящихся в реакторе окисления, максимальном использование полученной тепловой энергии, сокращении использования кондиционных общепринятых видов топлива (газ, мазут, дизельное топливо) для получения тепловой энергии, отказе от размещения на полигонах разлагаемых видов отходов, и полном отсутствии выбросов в атмосферу продуктов окисления/сгорания.

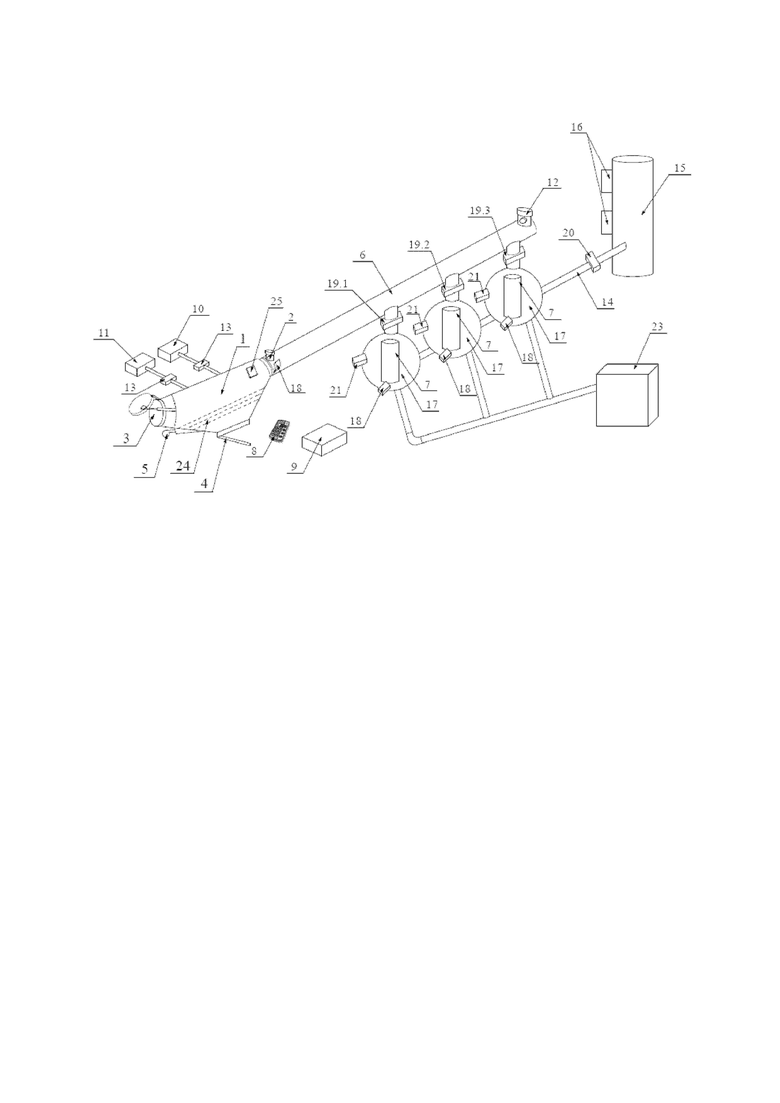

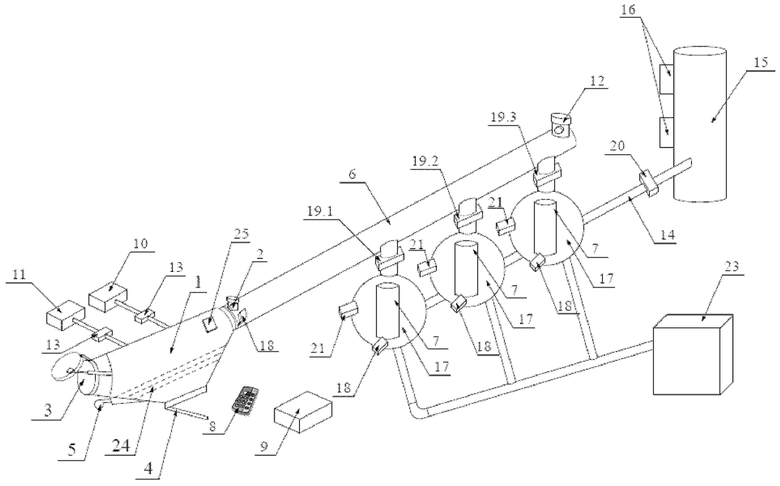

Заявляемый технический результат достигается благодаря тому, что устройство обезвреживания отходов содержит реактор окисления, снабженный загрузочным устройством, отсеком выгрузки зольного остатка, горелочным узлом, нагревательным элементом и датчиком температуры, к реактору окисления через обратные клапаны подсоединены кислородная станция и компрессорная станция, с реактором окисления соединена футированная магистраль отвода давления, в месте соединения реактора окисления и магистрали отвода давления установлен клапан - регулятор давления и датчик давления, на противоположном от места соединения с реактором конце магистрали отвода давления установлен предохранительный клапан, на магистрали отвода давления через клапаны регуляторы смонтированы теплообменники, каждый из которых содержит вакуумный теплообменник, датчик давления, вакуумный насос, при этом теплообменники соединены между собой и с емкостью хранения конденсата трубопроводом охлаждаемой жидкости, также к трубопроводу через циркуляционный насос подсоединен радиатор охлаждения, снабженный вентиляторами охлаждения, при этом устройство снабжено блоком клапанной коробки для управления клапанами в автоматическом режиме. Устройство оснащено системой управления для управления работы устройства в дистанционном режиме.

С использованием заявляемого устройства реализуется способ, включающий загрузку отходов в реактор окисления, запуск работы устройства, в ходе которой происходит воспламенение отходов в реакторе окисления, осуществляют подачу кислорода в реактор окисления в пульсирующем режиме, создают избыточное давление в реакторе окисления для активного окисления и разложения отходов, при получении системой управления сигнала с датчика температуры из реактора окисления, по достижении максимальных заданных температурных значений происходит открытие клапана регулирования давления и разложившиеся газы поступают в магистраль отвода давления, при этом срабатывает клапан регулировки на открытие и емкость вакуумного теплообменника заполняется высокотемпературными газами, при выравнивании давления в магистрали и в теплообменнике срабатывает датчик давления, и поступает команда с системы управления на закрытие клапана регулировки, высокотемпературные газы, находящиеся в вакуумном теплообменнике активно взаимодействуют с охлаждающими элементами, заполненными циркулирующей жидкостью теплообменника, остывают и конденсируются. Теплоноситель в виде охлаждающей жидкости или газов (пара), в трубопроводе, поступает на лопатки электротурбины, а затем в радиатор-теплообменник, снабженный воздушным вентилятором. Данный технологический процесс многократно повторяют. Накопившийся в вакуумном теплообменнике конденсат сливается по трубопроводу в емкость хранения конденсата. Данный технологический процесс повторяется до момента полного сгорания топлива/отходов, находящихся в реакторе окисления или до момента снижения технологических значений температуры в реакторе окисления.

Изобретение иллюстрируется чертежом, на котором представлен общий схематический вид заявляемого устройства.

Заявляемое устройство содержит реактор окисления 1, принцип работы которого заключается в генерировании и аккумулировании высокотемпературных газов и давления, и передачи их избытка в систему вакуумных теплообменников. Реактор окисления снабжен загрузочным устройством 3, отсеком выгрузки 4, горелочным узлом 5, нагревательным элементом 24 и датчиком температуры 25. К реактору окисления 1 через обратные клапаны 13 подсоединены кислородная станция 10 и компрессорная станция 11.

Реактор окисления выполнен из металла, стены реактора защищаются футеровочным слоем, выдерживающим вибрации и высокие температуры. Нагревательные элементы реактора изготавливают как с электроподогревом, в том числе индукционного типа, так и с применением внешних горелочных устройств различных типов. Размещение нагревательных элементов в реакторе подбирают таким образом, чтобы обеспечить максимальный контакт всех зон соприкосновения с топливом/отходами. Кислородная станция для обеспечения кислородом реактора окисления в случае использования реактора большой мощности подбирается как отдельное техническое устройство, получающее кислород из атмосферы, в случае реакторов малой или средней мощности - в виде сменных баллонов высокого давления.

С реактором окисления 1 соединена магистраль отвода давления 6. В месте соединения реактора окисления 1 и магистрали отвода давления 6 установлен клапан-регулятор давления 2 и датчик давления 18. На противоположном от места соединения с реактором 1 конце магистрали отвода давления 6 установлен предохранительный клапан сброса давления 12.

На магистрали отвода давления 6 через клапаны регуляторы 19 смонтированы теплообменники 17, каждый из которых содержит вакуумный теплообменник 7, датчик давления 18, вакуумный насос 21. Количество теплообменников подбирают в зависимости от мощности устройства и технологического регламента. Теплообменники 17 соединены между собой и с емкостью хранения конденсата 23 трубопроводом 14. Также к трубопроводу 14 через циркуляционный насос 20 подсоединен радиатор охлаждения 15, снабженный воздушными вентиляторами охлаждения. Радиатор охлаждения может быть выполнен как отдельное техническое устройство содержащие элементы охлаждения с теплоносителем и насосом циркуляции, так и радиатором охлаждения может выступать существующая или проектируемая система обогрева многоквартирных домов или предприятий или электрическая турбина для получения электроэнергии.

Все клапаны устройства выполнены из материалов, выдерживающих высокие температуры от 800-1700 градусов. Управление всеми клапанами устройства происходит путем подачи сигналов с программируемого контроллера на исполнительные устройства и блок клапанной коробки 9.

Способ обезвреживания отходов с получением энергии с использованием заявляемого изобретения реализуется следующим образом.

Отходы, представляющие собой топливо, загружают в реактор окисления 1. В исходном состоянии загрузочное устройство 3 закрыто, отсек выгрузки 4 закрыт, клапан регулятора давления 2 закрыт, клапаны регулятора 19(1,2,3) закрыты, вакуумный теплообменник 7 находится под отрицательным давлением в соответствии с технологическим регламентом. Рабочая жидкость системы охлаждения 14 циркулирует.

Запускают работу устройства. По команде с пульта управления 8 производится запуск горелочного устройства 5 или срабатывает электрическое реле и происходит нагрев нагревательных элементов реактора окисления 1. Находящееся внутри ректора окисления 1 топливо(отходы) воспламеняются. По команде системы управления происходит запуск кислородной станции 10. Происходит подача кислорода в реактор окисления 1, при этом топливо(отходы) активно окисляются или разлагаются. Подача кислорода осуществляется в пульсирующем режиме и управляется клапанной коробкой 9 в автоматическом режиме.

Для ускорения теплообменных процессов компрессорная станция 11 по команде системы управления 8 создает избыточное давление в реакторе окисления 1 и происходит реакция окисления топливных отходов.

При получении системой управления 8 сигнала с датчика температуры 25 из реактора окисления 1 по достижении максимальных значений по технологическому регламенту происходит срабатывание (открытие) клапана регулирования давления 2 и разложившиеся газы поступают в магистраль отвода давления 6, при этом срабатывает клапан регулировки 19.1 на открытие, и емкость вакуумного теплообменника 7 заполняется высокотемпературными газами. При выравнивании давления в магистрали 6 и в теплообменнике 17 срабатывает датчик давления 18, и поступает команда системе управления 8 на закрытие клапана регулировки 19.1.

Высокотемпературные газы, находящиеся в вакуумном теплообменнике 7 активно взаимодействуют с элементами охлаждения 17, остывают и конденсируются. Охлаждающая жидкость, находящаяся в трубопроводе 14, проходит к радиатору охлаждения 15, остывает и циркулирует в системе охлаждения благодаря работе вентиляторов 16. Данный технологический процесс многократно повторяется. Накопившийся конденсат в вакуумном теплообменнике 7 сливается по магистрали, соединяющейся с емкость хранения конденсата 23. Данный технологический процесс повторяется до момента полного сгорания (уничтожения) топлива (отходов), находящегося в реакторе окисления 1. Таким образом, система работает по замкнутому циклу. Не соприкасается с атмосферой и исключает выбросы в атмосферу. В данную систему возможно встраивание парогенераторов, забирающих тепло от теплообменников, для выработки электроэнергии, подключение к отоплению многоквартирных домов и предприятий различного типа.

Теплообменники работают последовательно или по очереди в зависимости от находящегося в них отрицательного давления. По команде системы управления в работу включается тот теплообменник или группа теплообменников, которые имеют наиболее меньшую внутреннюю температуру и отрицательное давление.

Группа изобретений относится к способам и устройствам термического обезвреживания отходов с получением энергии. Устройство обезвреживания отходов содержит реактор окисления, снабженный загрузочным устройством, отсеком выгрузки, горелочным узлом, нагревательным элементом и датчиком температуры. К реактору окисления через обратные клапаны подсоединены кислородная станция и компрессорная станция, а также с реактором окисления соединена магистраль отвода давления. В месте соединения реактора окисления и магистрали отвода давления установлен клапан-регулятор давления и датчик давления. На противоположном от места соединения с реактором конце магистрали отвода давления установлен предохранительный клапан. На магистрали отвода давления через клапаны-регуляторы смонтированы теплообменники, каждый из которых содержит вакуумный теплообменник, датчик давления, вакуумный насос. При этом теплообменники соединены между собой и с емкостью хранения конденсата трубопроводом охлаждаемой жидкости. К трубопроводу через циркуляционный насос подсоединен радиатор охлаждения, снабженный вентиляторами воздушного охлаждения. Причем устройство снабжено блоком клапанной коробки для управления клапанами в автоматическом режиме. Достигаемый при этом технический результат заключается в обеспечении полного разложения топлива в реакторе окисления и получении тепловой энергии, а также в полном отсутствии выбросов в атмосферу продуктов окисления/сгорания. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Устройство обезвреживания отходов, содержащее реактор окисления, снабженный загрузочным устройством, отсеком выгрузки, горелочным узлом, нагревательным элементом и датчиком температуры, к реактору окисления через обратные клапаны подсоединены кислородная станция и компрессорная станция, с реактором окисления соединена магистраль отвода давления, в месте соединения реактора окисления и магистрали отвода давления установлен клапан-регулятор давления и датчик давления, на противоположном от места соединения с реактором конце магистрали отвода давления установлен предохранительный клапан, на магистрали отвода давления через клапаны-регуляторы смонтированы теплообменники, каждый из которых содержит вакуумный теплообменник, датчик давления, вакуумный насос, при этом теплообменники соединены между собой и с емкостью хранения конденсата трубопроводом охлаждаемой жидкости, также к трубопроводу через циркуляционный насос подсоединен радиатор охлаждения, снабженный вентиляторами воздушного охлаждения, при этом устройство снабжено блоком клапанной коробки для управления клапанами в автоматическом режиме.

2. Устройство по п. 1, отличающееся тем, что оснащено пультом управления для управления работы устройства в дистанционном автоматическом режиме.

3. Способ обезвреживания отходов, включающий загрузку отходов в реактор окисления, запуск работы устройства, в ходе которой происходит воспламенение отходов в реакторе окисления, осуществляют подачу кислорода в реактор окисления в пульсирующем режиме, создают избыточное давление в реакторе окисления для активного окисления и разложения отходов, при получении системой управления сигнала с датчика температуры из реактора окисления по достижении максимальных заданных температурных значений происходит открытие клапана регулирования давления, и разложившиеся газы поступают в магистраль отвода давления, при этом срабатывает клапан регулировки на открытие, и емкость вакуумного теплообменника заполняется высокотемпературными газами, при выравнивании давления в магистрали и в теплообменнике срабатывает датчик давления, и поступает команда системе управления на закрытие клапана регулировки, высокотемпературные газы, находящиеся в вакуумном теплообменнике активно взаимодействуют с охлаждающими элементами, заполненными охлаждающей жидкостью в теплообменнике, остывают и конденсируются, охлаждающая жидкость, находящаяся в трубопроводе, проходит к радиатору охлаждения, остывает и циркулирует в системе охлаждения благодаря работе вентиляторов, данный технологический процесс многократно повторяют, накопившийся конденсат в вакуумном теплообменнике сливается по трубопроводу в емкость хранения конденсата, технологический процесс повторяют до момента полного сгорания отходов, находящихся в реакторе.

| Установка для утилизации отходов и соответствующий способ | 2016 |

|

RU2703422C2 |

| УСТАНОВКА ДЛЯ ОБЕЗВРЕЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2001 |

|

RU2198024C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2096686C1 |

| US 20200102504 A1, 02.04.2020 | |||

| WO 2017142515 A1, 24.08.2017 | |||

| CN 104148358 B, 08.08.2017. | |||

Авторы

Даты

2020-11-16—Публикация

2020-07-03—Подача