Группа изобретений относится к способу и устройству для переработки отходов, в частности отходов растениеводства (солома, костра, жмыха от различных видов семян), отходов животноводства и птицеводства, мусорных отходов, не подлежащих дальнейшей сортировке для вторичного использования (текстиль, обувь, целлофановые пакеты и упаковочная пленка, пищевые отходы, использованные памперсы и т.д.), предназначенные для дальнейшего захоронения на мусорных полигонах.

Из уровня техники известно устройство обезвреживания отходов с получением энергии [RU2736354, дата публикации: 16.11.2020 г., МПК: B09B 3/00; А62D 3/40], содержащее реактор окисления, снабженный загрузочным устройством, отсеком выгрузки, горелочным узлом, нагревательным элементом и датчиком температуры, к реактору окисления через обратные клапаны подсоединены кислородная станция и компрессорная станция, с реактором окисления соединена магистраль отвода давления, в месте соединения реактора окисления и магистрали отвода давления установлен клапан-регулятор давления и датчик давления, на противоположном от места соединения с реактором конце магистрали отвода давления установлен предохранительный клапан, на магистрали отвода давления через клапаны-регуляторы смонтированы теплообменники, каждый из которых содержит вакуумный теплообменник, датчик давления, вакуумный насос, при этом теплообменники соединены между собой и с емкостью хранения конденсата трубопроводом охлаждаемой жидкости, также к трубопроводу через циркуляционный насос подсоединен радиатор охлаждения, снабженный вентиляторами воздушного охлаждения, при этом устройство снабжено блоком клапанной коробки для управления клапанами в автоматическом режиме.

Недостатком известного устройства и способа, реализуемого в нем, является то, что реактор окисления является разновидностью печи, где происходит сжигание материала с подачей кислорода или воздуха, что влечет за собой образование вредных соединений, таких как, диоксины, фураны, оксид углерода и др. В описании указанной технологии не указано оборудование для нейтрализации вредных соединений.

Из уровня техники известен комплекс термического обезвреживания и утилизации органосодержащих отходов [RU2798552, дата публикации: 23.06.2023 г., МПК: B09B 3/40; F23G 5/02; C02F 11/00], содержащий систему приемно-загрузочных устройств с измельчителем и смесителем для подлежащих переработке отходов с фракцией высушенных отходов, соединенную с сушильным устройством, соединенным также с системой рецикла смеси выпара и дымового газа, соединенной с сепаратором-охладителем для отсева и охлаждения фракции высушенных отходов, и реактором пиролиза-газификации отходов, систему подготовки, нейтрализующего сернистые соединения известкового раствора, систему удаления зольного остатка, горелочное устройство для дожигания пиролизного газа, смеситель горячего дымового газа из горелочного устройства с сушильным агентом-теплоносителем из системы рецикла сушильного устройства, газоочистное устройство, выполненное в виде системы циклонов, конденсора-коллектора и скруббера с каплеуловителем, снабженного системой охлаждения скрубберного раствора, и дымовой трубы. Приемно-загрузочное устройство включает соединенный с выводным каналом накопительного бункера экструдер с профилированным соплом и транспортер, выполненный с возможностью подачи материала в смеситель, реактор пиролиза-газификации отходов представляет собой многоподовую печь с полым валом и лапами, снабженную системой распределения газовых потоков и включающую вентиляционные устройства, расположенные по всему валу реактора, в нижней зоне камеры реактора и в верхней зоне камеры реактора, систему распределительной подачи воды и воздуха на охлаждение зольного остатка и систему распределительной подачи воздуха на окисление углеродного/ококсованного остатка в реакторе, горелочное устройство с распределённой подачей окислителя для конверсии и последующего дожигания генераторного/пиролизного газа, смеситель горячего дымового газа, который является эжектируемым газом из горелочного устройства с сушильным агентом-теплоносителем, который является эжектирующим газом из системы рецикла сушильного устройства, выполнен в эжекторном варианте с последующей подачей смешанного потока газа в сушильное устройство.

Недостатком известного комплекса является то, что используется сжигание отходов в многоподовой печи с подачей атмосферного воздуха, что влечет за собой образование диоксинов, фуранов и других опасных продуктов, образующихся при сжигании отходов в кислородной среде. Кроме того, для выброса в атмосферу дымовых газов требуется дополнительное оборудование для улавливания и нейтрализации (в данном случае дожигание образующихся вредных продуктов). Также для работы устройства используется только тепловая энергия, получаемая в процессе переработки отходов, а все электродвигатели, шнеки, воздуходувки, вентиляторы и др. электрические узлы используют электроэнергию из сетей, что не позволяет указанной установке работать полностью в автономном режиме.

Это приводит к снижению эксплуатационных характеристик системы.

В заявленной группе изобретений, а именно устройстве и способе переработки отходов, происходит деструкция отходов в реакторе при высокой температуре от 700°С до 1200 °С, в бескислородной среде, что исключает процесс горения и образования вредных веществ в виде диоксинов, фуранов и других соединений. Кроме того, после реактора отсутствуют какие-либо выводы в атмосферу и окружающую среду каких-либо продуктов и газов, образующихся в процессе деструкции материала.

В процессе деструкции отходов в реакторе происходит преобразование материала в газовую взвесь, состоящую из газа, углеродного остатка, синтетического жидкого топлива и пара от естественной влаги поступившего в реактор материала. Далее полученная газовая взвесь проходит стадии охлаждения, очистки и разделения на следующие полезные продукты:

а) высококалорийный синтез-газ,

б) технический углерод (далее - техуглерод),

в) синтетическое жидкое топливо,

г) техническая вода,

которые являются дополнительными источниками возобновляемой энергии.

При использовании заявленной группы изобретений, обеспечивается переработка различных видов отходов, а также получение высококалорийного газа для преобразования его в электрическую энергию, а также других видов топлива, при полном отсутствии выбросов в атмосферу образующихся в процессе работы продуктов.

Заявленная система для переработки отходов полностью автономна. Для первого запуска используют внешние источники, например, в частном случае реализации, газ в баллонах и дизель-генератор. После запуска системы генерируется газ, который используется для поддержания высокотемпературного режима в реакторе, в сушильно-измельчительной машине, притом используется порядка 50% от полученного объёма газа, остальные 50% газа можно использовать для генерации электроэнергии через ГПУ или для дополнительной тепловой энергии с целью подачи в различные системы.

Высвобожденная тепловая энергия используется для выработки электроэнергии посредством парогенератора и паровой турбины для обеспечения электроэнергией работы установки.

Задачей изобретения является создание устройства и способа переработки отходов, с возможностью переработки влажных/твердых отходов, содержащих различные органические материалы, в том числе растительного происхождения, образующие при термической переработке горючие газы с высокой теплотворной способностью для выработки тепловой и электрической энергии.

Технический результат, заключается в создании устройства и способа переработки отходов, при использовании которых вырабатывается тепловая и электрическая энергия, кроме того, в процессе переработки полностью отсутствуют выбросы загрязняющих веществ в атмосферу.

Решение технической задачи позволит перерабатывать любые неорганические и/или органические отходы до 80% влажности, в том числе растительного происхождения в топливные компоненты, используемые для выработки и получения тепловой и электрической энергии, т.е. с целью переработки извлечения жидких, газообразных и твердых полезных продуктов. Кроме того, полученной энергии достаточной для автономной работы устройства.

Сущность изобретения заключается в следующем.

Устройство для переработки отходов, содержит бункер 1 исходного сырья, сушильно-измельчительную машину 3, связанную пневмопроводом с теплогенератором 2, циклоны 4, установленные на выходе из сушильно-измельчительной машины 3, рукавный фильтр 5, скруббер 6, фильтр 7 со сборником 8 отфильтрованных остатков сырья, накопительный бункер 9 сухого материала, реактор 10, связанный с накопительным бункером 9 сухого материала, выполненный в виде корпуса с внешней огнеупорной обечайкой и расположенной внутри рабочей камерой, по меньшей мере одно газовое горелочное устройство 13 реактора 10, циклоны 14, установленные на выходе из реактора 10, бункер 15, связанный с циклонами 14 трубопроводом, газовый сепаратор 16, связанный с циклонами 14, а также со скруббером 6, резервуар 18 для синтетического жидкого топлива, фильтр 19 для очистки синтетического газа, ресивер 20, компрессорную станцию 21, газгольдер 22, связанный с газопоршневой генератор 23 для выработки электрической энергии и теплогенератором 2.

Способ переработки отходов с использованием раскрытого выше включает подачу отходов из бункера 1 исходного сырья, в сушильно-измельчительную машину 3, подачу горячего выхлопного газа от теплогенератора 2 в сушильно-измельчительную машину 3, измельчение и сушку отходов в сушильно-измельчительной машине 3, подачу измельченного и высушенного материала из сушильно-измельчительной машины 3 в циклоны 4, для улавливания мелкодисперсных частиц, подачу мелкодисперсных частиц из циклонов 4 в накопительный бункер 9 сухого материала, а пара и выхлопного газа из циклонов 4 - в рукавный фильтр 5, для дополнительного улавливания остатков мелкодисперсных частиц материала, подачу пара и выхлопного газа из рукавного фильтра 5 в скруббер 6, где пар охлаждается и конденсируется в воду, а, выхлопной газ, полученный на выходе из скруббера 6, направляется на использование в качестве тепловой энергии, подачу сухого измельченного материала из накопительного бункера 9 в реактор 10, где он преобразуется в газовую взвесь, за счет создания по меньшей мере одним газовым горелочным устройством 13 температуры от 700 °С до 1200 °С в реакторе 10, подачу газовой взвеси в циклонный узел 14, состоящий по меньшей мере из двух циклонов, предназначенных для улавливания технического углерода, который по трубопроводу, транспортируют в бункер 15, направление газовой взвеси после отделения технического углерода в циклонах 14 в газовый сепаратор 16, разделение в газовом сепараторе 16 газовой взвеси на влагу, которая подается на рецикл в скруббер 6, синтетическое жидкое топливо, которое по трубопроводу направляют в резервуар 18, и синтетический газ, который направляют в фильтр 19 для очистки и удаления оставшейся влаги и далее через ресивер 20 и компрессорную станцию 21 в газгольдер 22, из которого происходит забор газа на газопоршневой генератор 23 для выработки электрической энергии и на теплогенератор 2 для обеспечения работы сушильно-измельчительной машины 3.

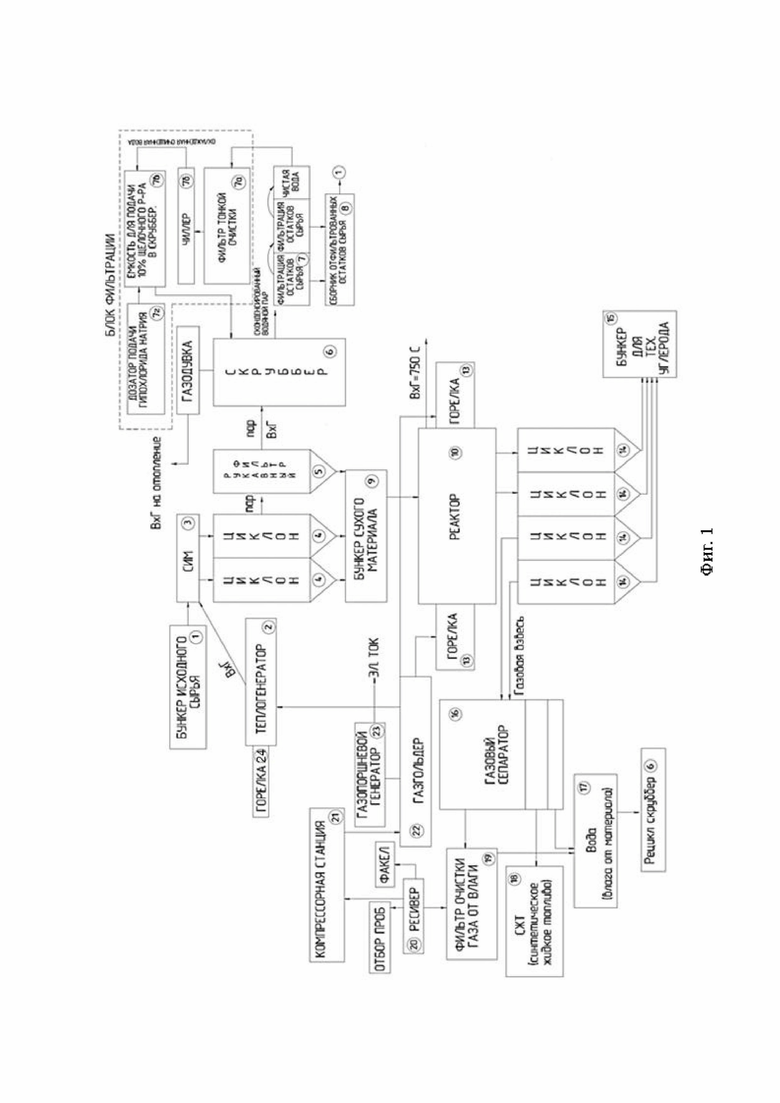

Изобретение поясняется следующим изображением.

Фиг.1 - блок-схема переработки отходов, общий вид.

Устройство для переработки отходов содержит размещенные по ходу технологического процесса бункер 1 исходного сырья, сушильно-измельчительную машину 3, для измельчения и сушки поступающего в нее отходов из бункера исходного сырья, связанную теплоизолированным пневмопроводом для горячего выхлопного газа с теплогенератором 2. На выходе после сушильно-измельчительной машины 3 установлены циклоны 4. В циклонах 4 происходит улавливание мелкодисперсных частиц с дальнейшей подачей их в накопительный бункер 9 сухого материала через шлюзовые перегружатели. Циклоны 4 связаны трубопроводами с рукавным фильтром 5, скруббером 6 с фильтром 7, установленным на выходе из скруббера 6, а также чиллером. Кроме того, фильтр связан со сборником 8 отфильтрованных остатков сырья. На выходе из циклонов 4 установлен накопительный бункер 9 сухого материала. Скруббер 6 связан газодувкой с теплообменником. Накопительный бункер 9 сухого материала связан с реактором 10 через шлюзовой перегружатель, дозирующий шнек и быстрый шнек с заслонкой. Реактор 10 выполнен в виде корпуса с внешней огнеупорной обечайкой и расположенной внутри рабочей камерой, также реактор снабжен патрубком расположенным во второй части реактора 10. В верхней части реактора расположено по меньшей мере одно газовое горелочное устройство 13, например, в частном случае реализации, расположено два газовых горелочных устройства 13.

На выходе из реактора 10 установлены циклоны 14, выполненные в виде циклонного узла, состоящего по меньшей мере из двух циклонов 14, имеющих входное и выходные отверстия. Одно их выходных отверстий предназначено для улавливания технического углерода, который по единому трубопроводу, транспортируется в бункер 15, а через другое выходное отверстие газовая взвесь подается в газовый сепаратор 16.

Газовый сепаратор 16 имеет три выхода, а именно, для воды, которая подается на рецикл в скруббер 6, синтетическое жидкое топливо, которое по трубопроводу направляют в резервуар 18 для транспортировки на переработку, и синтетический газ, который подается в фильтр 19 для очистки синтетического газа, а далее через ресивер 20 и компрессорную станцию 21 направляют под давлением в газгольдер 22, из которого подаётся газ на работу системы и на газопоршневой генератор 23 для выработки электрической энергии и связанный в свою очередь с теплогенератором 2.

Способ переработки отходов реализуется в устройстве, содержащем бункер исходного сырья 1, который обеспечивает возможность подачи отходов в сушильно - измельчительную машину 3 (далее - СИМ). Бункер исходного сырья 1 оснащен входом для непрерывной загрузки бункера, а также выходом для непрерывной выгрузки в СИМ 3, в виде устройства подачи отходов. Устройство подачи отходов для непрерывной загрузки в СИМ 3 может быть представлено в виде шнекового устройства (экструдер), в случае использования, например, отходов животноводства (птичьего помета и отходов свиноводства), либо устройства для пневматической выгрузки - используемого в случае мусорных, и других невязких видов отходов.

Устройство для переработки отходов содержит теплогенератор 2, который обеспечивает выработку выхлопного газа (далее - ВГ) при постоянном контроле температуры с помощью установленных датчиков, в зависимости от влажности материала. Его принцип работы основан на сжигании выработанного от переработки отходов газа с использованием горелочного устройства 24. На горелочном устройстве 24 установлен датчик горения, который является системой безопасности в системе и необходим для прекращения подачи газа в случае внезапного прекращения подачи газа и затухания горелочного устройства. Датчик горения также соединен с датчиком температуры в СИМ 3. Пламя из горелочного устройства 24 направляется в трубчатый теплообменник-искрогаситель установленный в теплогенераторе 2, а далее ВГ подается газодувкой в сушильно - измельчительную машину, по теплоизолированному пневмопроводу.

Сушильно - измельчительная машина (СИМ) 3 в способе для переработки отходов, обеспечивает возможность сушки и измельчения, поступающего в нее материала (отходов) из бункера 1 исходного сырья, где происходит измельчение и сушка материала. Сушка материала происходит в результате подачи в СИМ 3 горячего ВГ из теплогенератора 2. Температура устанавливается и контролируется датчиком температуры в СИМ 3, который соединен с датчиком горения в теплогенераторе 2. В случае падения температуры в СИМ, указанный датчик срабатывает, увеличивая подачу газа в горелочное устройство и, следовательно, увеличивается ее пламя, соответственно температура в СИМ повышается. Температура ВГ устанавливается в программе для каждого вида сырья, в зависимости от влажности.

Например, для сушки куриного помета влажностью до 78%, устанавливается температура от 450 °С, а в частном случае реализации, может устанавливаться температура от 680 °С до 740 °С. При сушке сырья влажностью 80-85%, температуру не всегда повышают, а чаще увеличивают скорость вращения лопастей СИМ. Для сушки мусорных отходов различной влажности (до 65 %) используется температура от 350 °С до 450 °С.

ВГ предотвращает возгорание, когда используется высокая температура, при сушке влажных отходов деревообработки, отходов растениеводства и других легковоспламеняющихся материалов. Измельчение материала происходит внутри сушильной камеры СИМ.

Полученный на выходе из СИМ 3 измельченный и высушенный до 20% влажности материал при помощи напорного вентилятора, поступает в циклоны 4, для более качественного разделения высушенного материала от влаги в виде пара и горячего ВГ. В системе устанавливают два параллельно расположенных циклона. Внутри каждого циклона 4, под действием центробежных сил происходит улавливание оседающих мелкодисперсных частиц с дальнейшей подачей их в накопительный бункер 9 сухого материала через шлюзовые перегружатели, которые предотвращают попадание и подсос воздуха в накопительный бункер 9 сухого материала.

После циклонов 4, пар и ВГ поступают в рукавный фильтр 5, где происходит улавливание остатков мелкодисперсных частиц материала из пара и ВГ. Рукавный фильтр оснащен автоматическим пневматическим ударным устройством, постоянное давление в котором поддерживается компрессором, для очистки самих рукавных фильтров от мелкодисперсных частиц.

После рукавного фильтра 5 пар и ВГ поступают в скруббер 6, где пар и ВГ проходят через многоуровневое, водяное пыльное облако, которое создается подачей воды в форсунки под давлением из емкости 7в. В воде, подаваемой в форсунки, содержится гипохлорит натрия, образующий с подаваемой водой в скруббер 6 10% щелочной раствор, который нейтрализует неприятный запах из пара и ВГ.

Далее, пар конденсируется в воду, а ВГ очищенный от запаха и мелкодисперсных частиц подается газодувкой в теплообменник, связанный с котлом отопления производственного цеха и бойлером для горячей воды на отопление предприятия или используется как дополнительный источник тепловой энергии.

Скруббер 6 используется при сушке отходов влажностью до 80% (например, куриный помет, свиной навоз, и др.). Пар в скруббере 6 охлаждается и конденсируется в воду, которая проходит очистку через фильтр 7, установленный на выходе из скруббера 6.

В случае подачи в СИМ материала, влажностью до 20%, скруббер 6 не используется (например, при измельчении пластика, резины от автомобильных шин и др.), т.е. пар и ВГ просто проходят через него, и соответственно пара не образуется.

Фильтр 7 представляет из себя прямоугольную емкость (пластиковую или металлическую) разделенную перегородкой на три части, которые сообщаются между собой в верхней части. Метод работы фильтра 7 следующий.

Вначале вода, преобразованная из пара в скруббере 6, попадает в первый отсек, где мелкодисперсные частицы осаживаются вниз, затем первый отсек заполняется до верха и начинает переливаться через перегородку во второй отсек, где происходит то же самое, что и в первом отсеке. После заполнения второго отсека очищенная вода от мелкодисперсных частиц, переливается в третий отсек, где происходит тоже самое. Следует отметить, что в третий отсек поступает очищенная вода с минимальным содержанием частиц.

Из третьего отсека очищенная вода попадает в фильтр тонкой очистки 7а, который окончательно улавливает мелкодисперсные частицы. После определенного срока эксплуатации, фильтр тонкой очистки поступает в бункер 1 исходного сырья на рецикл.

Далее, после накопления твердых частиц в первом и втором отсеке, накопленная масса в виде суспензии поступает в сборник 8 отфильтрованных остатков сырья, откуда подается в бункер 1 исходного сырья на рецикл.

После фильтра тонкой очистки вода проходит через устройство, в качестве которого используют чиллер 7б, в котором она охлаждается до заданной температуры.

Из чиллера 7б вода подается в емкость 7в, где происходит смешивание с гипохлорит натрия, до 10% щелочного раствора, для подачи в скруббер 6. Емкость 7в оснащена автоматическим дозатором для подачи гипохлорита натрия, до нужной концентрации раствора.

Из накопительного бункера 9 сухой измельченный материал, поступает в реактор 10, где моментально преобразуется в газовую взвесь, за счет создания по меньшей мере одним газовым горелочным устройством 13 температуры от 700 °С до 1200 °С. Материал подается в реактор 10 через шлюзовой перегружатель, дозирующий шнек и быстрый шнек, оборудованный заслонкой, которая открывается перед подачей материала в реактор 10 и закрывается после подачи материала.

Реактор 10 выполнен вертикальным и состоит из двух герметичных камер. Первая и вторая камеры реактора, представляют собой корпус с внешней огнеупорной обечайкой и расположенной внутри цилиндрической рабочей камерой. В первой камере реактора попавший в него материал из накопительного бункера 9 моментально преобразуется в газовую взвесь, при температуре от 700 °С до 1200 °С, и при полном отсутствии кислорода. Нагрев происходит за счет расположенных с двух сторон от первой части реактора и соприкасающихся с внутренней камерой, и направленных на него, газовых горелочных устройств 13. В реакторе поддерживается постоянная температура от 700 °С до 1200 °С, за счет сжигания газа в горелочных устройствах 13.

Газовая взвесь образовавшаяся в реакторе 10 состоит из газовой, жидкой и твердой фракции:

1) Газовая фракция представляет собой высококалорийный синтетический газ (далее - синтез-газ). Например, теплотворной способностью от 5600 ккал. (в процессе переработки костры льна, соломы и других отходов растительного происхождения) до 12 900 ккал. (в процессе переработки мусорных отходов, включающих в себя целлофановые пакеты, упаковочную пленку, пластик и другие материалы полученные в результате нефтехимии).

Синтез-газ является основным продуктом (от 50 до 60%.) от входящего материала в реактор. Синтез-газ в основном состоит из углеводородов: метана до 40%, этана до 8%, этилена до 32 %, пропилена до 14 %

На автономную работу устройства потребляется до 50% полученного газа. Остальной объём газа можно преобразовать в электрическую энергию, посредством ГПУ, с последующей продажей в сети потребителям или использовать в котельных.

2) Твердая фракция представляет собой технический углерод (15%-20%). В зависимости от сырья он используется в составе для изготовления резины (мусорные отходы) или как удобрение (куриный помет).

Жидкие компоненты:

3) синтетическое жидкое топливо (7%-9%) (далее - СЖТ), которое по химическому составу имеет сходство с природной нефтью хорошего качества.

4) влага от материала в виде жидкости - примерно 11% -12%, которая после прохождения очистки через фильтр, используется в скруббере.

Из реактора газовая взвесь выводится высокотемпературными газодувками, через патрубок расположенный во второй части реактора 10, и создающими отрицательное давление в нем. Газовая взвесь подается в циклонный узел 14, а также другие узлы для разделения на указанные продукты.

После реактора 10 газовая взвесь подается в циклонный узел 14, состоящий по меньшей мере из двух циклонов, а в частном случае реализации из четырех циклонов 14, предназначенных для улавливания техуглерода. После прохождения техуглерода, по единому трубопроводу, его транспортируют в отдельный бункер 15 для сбора техуглерода. В последующем, техуглерод может быть использован при производстве резин и пластмасс.

После отделения техуглерода в циклонах 14, освобожденная от пыли газовая взвесь подается в газовый сепаратор 16. В газовом сепараторе 16 происходит разделение на воду (влага от материала), синтетическое жидкое топливо, и синтетический газ (далее - СГ).

СЖТ транспортируется по трубопроводу в резервуар 18 для транспортировки на переработку. СГ подается в фильтр 19 для очистки и удаления оставшейся влаги. Вода после газового сепаратора 16 и из фильтра 19 собирается и подается на рецикл в скруббер 6, предварительно пройдя фильтр тонкой очистки.

Пройдя фильтр 19 СГ подают в ресивер 20, где происходит выравнивание давления. Ресивер 20 оснащен несколькими выходами. Один из которых них служит для забора проб газа, а другой предназначен для закачки газа через компрессорную станцию 21 под давлением в газгольдер 22, из которого происходит забор газа на работу системы и на газопоршневой генератор 23 (например, газопоршневая установка - ГПУ) с возможностью выработки электрической энергии и далее на теплогенератор 2, для обеспечения работы сушильно-измельчительной машины 3.

После переработки материала в реакторе, система не имеет никаких труб и выводов наружу, что исключает попадания каких-либо продуктов полученных в процессе переработки отходов в окружающую среду, газ, техуглерод, синтетическое жидкое топливо. В результате поддержания высокотемпературного режима в реакторе за счет сжигаемого газа, высвобождается ВГ с температурой от 650 °С до 850 °С, который используется для получения дополнительной электрической энергии посредством парогенератора и паровой турбины. Выработанной энергии достаточно для работы всех устройств в системе/установке.

Изобретение может быть выполнено из известных материалов с помощью известных средств, что свидетельствует о его соответствии критерию патентоспособности «промышленная применимость».

Изобретение характеризуется ранее не известной из уровня техники совокупностью существенных признаков, что свидетельствует о его соответствии критерию патентоспособности «новизна».

Для иллюстрации возможности реализации и более полного понимания изобретения ниже представлен вариант ее осуществления, который может быть любым образом изменен или дополнен, при этом настоящее изобретение ни в коем случае не ограничивается представленным вариантом.

Пример 1.

Группа изобретений реализована в устройстве, промышленной мощностью 3 т/час по входящему, высушенному материалу в реактор. В результате работы, т.е. полного цикла, описанного выше, получили в качестве продуктов:

1. Синтез-газ - от 1500 м3 (минимум) из которых 750м.куб. (максимум), используется для автономной работы устройства (СГ направляется в СИМ и в реактор). Оставшиеся 750 м3 поступают на ГПУ 23 для выработки электроэнергии. По расчетам и анализам газа Ярославским Моторным Заводом и Тутаевского Моторного Завода, выпускающим ГПУ - на 1 МВт электроэнергии потребуется от 220 до 230 м3 синтез-газа. С учетом потерь, до 25%, при транспортировке электроэнергии в сети, получили 2,4 МВт (минимум) для продажи.

2. Синтетическое жидкое топливо - объемом 270 л. Оно может использоваться как топливо для цементных заводов, в котельных. Кроме того, оно может использоваться в нефтехимии, для получения различных продуктов.

3. Техуглерод - массой от 600 до 750 кг. Может использоваться в изготовлении резины, наполнителем пустотелых конструкций или как удобрение, в зависимости от вида переработанных отходов.

Пример 2.

В результате переработки куриного помета влажностью 65%, производственная мощность установки - 7 тонн/час (материал, поступивший в СИМ), было получено:

1. Вода (влага от материала) - 4000 кг в виде пара.

При температуре 180 °С+130 °С и обычном атмосферном давлении 101,3 кПа, плотность водяного пара составляет примерно 0,597 кг/м3. Объем пара, который получится из 4000 кг воды составит:

V=m/ρ = 4000 кг/0,597 кг/м3 = 6700 м3

Таким образом 6700 м3 при температуре 180 °С±130 °С, позволит получить тепловую энергию равную 2,4-2,5 Гкал.

2. Сухой материал влажностью до 20%, в результате переработки которого в реакторе получаем:

а) 1400 м3 синтетического газа, теплотворной способностью от 6000 ккал/м3 или 1400*0,006 = 8,4 Гкал тепловой энергии.

При этом 50-55 % от полученного синтез-газа будет использоваться для автономной работы системы, остальной газ может использоваться для получения тепловой энергии или энергии через ГПУ. Например, из 1400 м3 синтез-газа через ГПУ получено от 4,2 МВт до 4,5 МВт электроэнергии.

б) синтетическое жидкое топливо - 240 кг, что позволит в дальнейшем после переработки, получить примерно 1,7 Гкал (из расчета 145 кг топлива на 1 Гкал.).

в) Зольный остаток - 750 кг, который может использоваться в виде удобрения.

г) Выхлопной газ (температурой до 750°С от горелок реактора), объемом от 180 м3, позволяет получить 1,1 Гкал тепловой энергии или 0,7-0,8 МВт электроэнергии от паровой турбины.

Таким образом, высвобожденной тепловой энергии после реактора достаточно для выработки электроэнергии посредством парогенератора и паровой турбины для поддержания работы всех устройств системы для переработки отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс для переработки твердых отходов | 2018 |

|

RU2667985C1 |

| Комплекс для переработки иловых осадков сточных вод | 2017 |

|

RU2671742C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| Способ переработки помета | 2018 |

|

RU2688661C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ, СЕЛЕКТИВНОГО ПОМОЛА, СУШКИ И СЕПАРАЦИИ ПОЛИМИНЕРАЛЬНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2016 |

|

RU2629570C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ С ПОЛУЧЕНИЕМ СИНТЕТИЧЕСКОГО ВЫСОКОКАЛОРИЙНОГО ГАЗА В УСТАНОВКЕ ВЫСОКОТЕМПЕРАТУРНОГО АБЛЯЦИОННОГО ПИРОЛИЗА | 2019 |

|

RU2688568C1 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2021 |

|

RU2779260C1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

Группа изобретений относится к способу и устройству для переработки отходов, в частности отходов растениеводства, отходов животноводства и птицеводства, мусорных отходов, не подлежащих дальнейшей сортировке для вторичного использования, предназначенных для дальнейшего захоронения на мусорных полигонах. Устройство для переработки отходов содержит бункер исходного сырья, сушильно-измельчительную машину, связанную пневмопроводом с теплогенератором, циклоны, установленные на выходе из сушильно-измельчительной машины, рукавный фильтр, скруббер, фильтр со сборником отфильтрованных остатков сырья, накопительный бункер высушенного до 20% влажности материала. Устройство включает реактор, связанный с накопительным бункером высушенного до 20% влажности материала, выполненный в виде корпуса с внешней огнеупорной обечайкой и расположенной внутри рабочей камерой, и по меньшей мере одно газовое горелочное устройство реактора. Также устройство содержит циклоны, установленные на выходе из реактора, бункер, связанный с циклонами трубопроводом, газовый сепаратор, связанный с циклонами, а также со скруббером. Устройство включает резервуар для синтетического жидкого топлива, фильтр для очистки синтетического газа, ресивер, компрессорную станцию, газгольдер, связанный с газопоршневым генератором для выработки электрической энергии и теплогенератором. Технический результат заключается в создании устройства и способа переработки отходов, при использовании которых вырабатывается тепловая и электрическая энергия, кроме того, в процессе переработки полностью отсутствуют выбросы загрязняющих веществ в атмосферу. 2 н.п. ф-лы, 1 ил.

1. Устройство для переработки отходов, содержащее бункер (1) исходного сырья, сушильно-измельчительную машину (3), связанную пневмопроводом с теплогенератором (2), циклоны (4), установленные на выходе из сушильно-измельчительной машины (3), рукавный фильтр (5), скруббер (6), фильтр (7) со сборником (8) отфильтрованных остатков сырья, накопительный бункер (9) высушенного до 20% влажности материала, реактор (10), связанный с накопительным бункером (9) высушенного до 20% влажности материала, выполненный в виде корпуса с внешней огнеупорной обечайкой и расположенной внутри рабочей камерой, по меньшей мере одно газовое горелочное устройство (13) реактора (10), циклоны (14), установленные на выходе из реактора (10), бункер (15), связанный с циклонами (14) трубопроводом, газовый сепаратор (16), связанный с циклонами (14), а также со скруббером (6), резервуар (18) для синтетического жидкого топлива, фильтр (19) для очистки синтетического газа, ресивер (20), компрессорную станцию (21), газгольдер (22), связанный с газопоршневым генератором (23) для выработки электрической энергии и теплогенератором (2).

2. Способ переработки отходов с использованием устройства по п.1, включающий:

- подачу отходов из бункера (1) исходного сырья в сушильно-измельчительную машину (3),

- подачу выхлопного газа с температурой от 350 до 740°С от теплогенератора (2) в сушильно-измельчительную машину (3),

- измельчение и сушку отходов в сушильно-измельчительной машине (3),

- подачу измельченного и высушенного материала из сушильно-измельчительной машины (3) в циклоны (4) для улавливания мелкодисперсных частиц,

- подачу мелкодисперсных частиц из циклонов (4) в накопительный бункер (9) высушенного до 20% влажности материала, а пара и выхлопного газа из циклонов (4) в рукавный фильтр (5) для дополнительного улавливания остатков мелкодисперсных частиц материала,

- подачу пара и выхлопного газа из рукавного фильтра (5) в скруббер (6), где пар охлаждается и конденсируется в воду, а выхлопной газ, полученный на выходе из скруббера (6), направляется на использование в качестве тепловой энергии,

- подачу высушенного до 20% влажности материала из накопительного бункера (9) в реактор (10), где он преобразуется в газовую взвесь, за счет создания по меньшей мере одним газовым горелочным устройством (13) температуры от 700°С до 1200°С в реакторе (10),

- подачу газовой взвеси в циклонный узел (14), состоящий по меньшей мере из двух циклонов, предназначенных для улавливания технического углерода, который по трубопроводу транспортируют в бункер (15),

- направление газовой взвеси после отделения технического углерода в циклонах (14) в газовый сепаратор (16),

- разделение в газовом сепараторе (16) газовой взвеси на влагу, которая подается на рецикл в скруббер (6), синтетическое жидкое топливо, которое по трубопроводу направляют в резервуар (18), и синтетический газ, который направляют в фильтр (19) для очистки и удаления оставшейся влаги и далее через ресивер (20) и компрессорную станцию (21) в газгольдер (22), из которого происходит забор газа на газопоршневой генератор (23) для выработки электрической энергии и на теплогенератор (2) для обеспечения работы сушильно-измельчительной машины (3).

| Комплекс для переработки иловых осадков сточных вод | 2017 |

|

RU2671742C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| Способ переработки помета | 2018 |

|

RU2688661C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ С ПОЛУЧЕНИЕМ СИНТЕТИЧЕСКОГО ВЫСОКОКАЛОРИЙНОГО ГАЗА В УСТАНОВКЕ ВЫСОКОТЕМПЕРАТУРНОГО АБЛЯЦИОННОГО ПИРОЛИЗА | 2019 |

|

RU2688568C1 |

| JP 52034575 A, 16.03.1977 | |||

| Способ получения алкиламинов | 1974 |

|

SU522173A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ РАДИОНУКЛИДОВ В РАСТВОРАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2017 |

|

RU2672473C1 |

| CN 104629812 A, 20.05.2015 | |||

| US 9057033 B2, 16.06.2015 | |||

| JP WO2016104371 A1, 21.12.2017. | |||

Авторы

Даты

2024-11-11—Публикация

2024-08-04—Подача