Данное изобретение направлено на способ получения неориентированной пленки с улучшенными барьерными свойствами по отношению к кислороду, а также на такую неориентированную пленку. Неориентированная пленка включает полиолефиновую композицию, содержащую гомо- и сополимеры пропилена, углеводородную смолу и, возможно, зародышеобразующий агент. Данный способ включает охлаждение экструдированной пленки при определенной температуре охлаждения, которая предпочтительно выше, чем температура охлаждения пленки, содержащей такие же компоненты в таких же относительных количествах, за исключением того, что она не содержит углеводородной смолы. Данное изобретение направлено также на полиолефиновую композицию, пригодную для получения неориентированной пленки с улучшенными барьерными свойствами по отношению к кислороду.

Как известно в уровне техники, пленки на основе полиолефиновых композиций широко используют для ряда применений. Одним из этих применений является упаковка пищевых продуктов. В связи с этим одной из основных задач является обеспечение пленки с достаточными барьерными свойствами по отношению к кислороду. Что именно является достаточным в этом отношении, зависит от типа пищевых продуктов, которые должны быть упакованы, от желаемого срока хранения и от окружающих условий, таких как температура и парциальное давление кислорода. В частности, для скоропортящихся продуктов целью всегда является улучшение барьерных свойств по отношению к кислороду.

Кроме того, пленки для упаковки пищевых продуктов должны быть прозрачными, или, в более общем смысле, должны иметь хорошие оптические свойства, для обеспечения привлекательного внешнего вида. Это включает однородные свойства в отношении низкой мутности, высокой прозрачности и высокой степени глянца.

Кроме того, пленка должна обладать механическими свойствами, достаточными для того, чтобы с ней можно было легко работать, то же время избегая ее случайного повреждения. Наконец, для промышленных применений пленка должна быть легко обрабатываемой.

В случае прозрачных пленок при снижении толщины пленки ее оптические свойства будут улучшаться, то есть мутность будет ниже, а прозрачность выше; однако вследствие этого обычно ухудшаются механические свойства и барьерные свойства в отношении кислорода.

Обычно прозрачные пленки для упаковки пищевых продуктов с хорошими барьерными свойствами по отношению к кислороду представляют собой биаксиально ориентированные полипропиленовые (БОНН) пленки, или даже лучше биаксиально ориентированные полиамидные (БОПА) пленки и биаксиально ориентированные полиэтилентерефталатные (БОПЭТ) пленки.

До настоящего времени не было решений, основанных на неориентированной пленке на базе полипропилена, такой как литая пленка (ЛПП), которые могли бы приблизиться к упомянутым пленкам. Рассматривались типичные подходы к улучшению барьерных свойств по отношению к кислороду, но не смогли получить эквивалентное решение. Добавление зародышеобразующего агента дает лишь ограниченный эффект из-за быстрого охлаждения, и мутность возрастает. Поглотители кислорода имеют лишь ограниченное применение, так как для того, чтобы они были эффективными, в упаковке должна присутствовать влага. Наночастицы очень трудно диспергировать в промышленном масштабе, и они сомнительны с точки зрения контакта с пищей. Смесь с барьерными полимерами также не является многообещающей, так как эти полимеры как правило являются полярными и, следовательно, их трудно диспергировать в полипропилене, даже при использовании связующего. Это приводит к неприемлемым оптическим свойствам, если желательно получить прозрачность. Наконец, добавление наполнителей, имеющих конкретную форму, может замедлить перенос кислорода через пленку из-за обеспечения высокой удельной поверхности. Однако диспергировать эти наполнители трудно, так как их добавление как правило должно происходить в конце шнека экструдера, чтобы сохранить специфическую форму. К тому же впоследствии оптические свойства обычно ухудшаются.

Таким образом, целью данного изобретения является обеспечить способ получения неориентированной пленки на основе полипропилена с улучшенными барьерными свойствами по отношению к кислороду.

Данное изобретение основано на обнаружении того факта, что эта цель может быть достигнута путем обеспечения способа получения неориентированной пленки, например, литой пленки, как это дополнительно описано ниже.

Соответственно, первый аспект данного изобретения направлен на способ получения неориентированной пленки, которая содержит полиолефиновую композицию, включающую компоненты (А) и (В):

- (А) представляет собой гомо- или сополимер пропилена с ПТР2 0,5-80 г/10 мин, при проведении измерения в соответствии с ISO 1133, и

- (В) представляет собой продукт из углеводородной смолы, содержащий углеводородную смолу, где углеводородная смола имеет температуру размягчения 200°С или менее (ASTM-E28), предпочтительно 180°С или менее, более предпочтительно 170°С или менее;

при этом способ включает следующие стадии:

(a) обеспечение компонентов для получения пленки, включающей компоненты (А) и (В),

(b) смешивание компонентов перед перемешиванием расплава в экструдере для получения пленки или во время него.

(c) экструдирование пленки посредством экструдера,

(d) охлаждение полученной пленки, и

(e) извлечение полученной пленки.

Предпочтительно температура размягчения углеводородной смолы в продукте из углеводородной смолы составляет не менее 70°С.

Второй аспект данного изобретения направлен на способ получения неориентированной пленки, которая содержит полиолефиновую композицию, включающую компоненты (А) и (В):

- (А) представляет собой гомо- или сополимер пропилена с ПТР2 0,5-80 г/10 мин, при проведении измерения в соответствии с ISO 1133, и

- (В) представляет собой продукт из углеводородной смолы, содержащий углеводородную смолу; при этом углеводородная смола имеет средневесовую молекулярную массу 500-5000 г/моль, предпочтительно 700-3000 г/моль,

и данный способ включает следующие стадии:

(а) обеспечение компонентов для получения пленки, включающей компоненты (А) и (В),

(b) смешивание компонентов перед перемешиванием расплава в экструдере для получения пленки или в ходе него,

(c) экструдирование пленки посредством экструдера,

(d) охлаждение полученной пленки, и

(e) извлечение полученной пленки.

Третий аспект данного изобретения направлен на способ получения неориентированной пленки, которая содержит полиолефиновую композицию, включающую компоненты (А) и (В):

- (А) представляет собой гомо- или сополимер пропилена с ПТР2 0,5-80 г/10 мин при проведении измерения в соответствии с ISO 1133, и

- (В) представляет собой продукт из углеводородной смолы, содержащий углеводородную смолу, при этом углеводородная смола имеет вязкость расплава 80-400 мПа⋅с при 200°С, предпочтительно 100-400 мПа⋅с при 200°С, более предпочтительно 150-400 мПа⋅с при 200°С,

и данный способ включает следующие стадии:

(a) обеспечение компонентов для получения пленки, включающей компоненты (А) и (В),

(b) смешивание компонентов перед перемешиванием расплава в экструдере для получения пленки или в ходе него,

(c) экструдирование пленки посредством экструдера,

(d) охлаждение полученной пленки, и

(e) извлечение полученной пленки.

Углеводородная смола продукта (В) из углеводородной смолы в соответствии с вышеупомянутыми первым или третьим аспектом данного изобретения предпочтительно имеет средневесовую молекулярную массу 500-5000 г/моль, предпочтительно 700-3000 г/моль.

Углеводородная смола продукта (В) из углеводородной смолы в соответствии с вышеупомянутыми первым или вторым аспектом данного изобретения предпочтительно имеет вязкость расплава 80-400 мПа⋅с при 200°С, более предпочтительно 100-400 мПа⋅с при 200°С, еще более предпочтительно 150-400 мПа⋅с при 200°С.

Углеводородная смола продукта (В) из углеводородной смолы в соответствии с вышеупомянутыми вторым или третьим аспектом данного изобретения предпочтительно имеет температуру размягчения 200°С или менее, более предпочтительно 180°С или менее, еще более предпочтительно 170°С или менее. Обычно температура размягчения будет составлять 70°С или выше.

Углеводородная смола продукта (В) из углеводородной смолы в соответствии с вышеупомянутым первым аспектом данного изобретения предпочтительно имеет средневесовую молекулярную массу 500-5000 г/моль, предпочтительно 700-3000 г/моль, и имеет вязкость расплава 80-400 мПа⋅с при 200°С, более предпочтительно 100-400 мПа⋅с при 200°С, еще более предпочтительно 150-400 мПа⋅с при 200°С.

Последующее описание предпочтительных примеров воплощения и определений справедливо для любого из первого, второго и третьего аспектов вышеупомянутого способа получения неориентированной пленки по данному изобретению.

В данном описании «полиолефиновую композицию» для краткости называют также «полимерной композицией».

В данном описании гомо- или сополимер (А) пропилена и продукт (В) из углеводородной смолы называют также компонентом (А) и компонентом (В), соответственно.

На стадии (с) экструдирования пленки расплавленную смесь полимерной композиции экструдируют через фильеру с размерами, желательными для конечного применения пленки, как это хорошо известно в уровне техники.

Сразу после выхода из фильеры на стадии (с) экструдирования расплавленная пленка поступает на стадию (d) охлаждения, где ее температуру понижают для отверждения пленки.

Предпочтительно стадия охлаждения способа по данному изобретению включает охлаждение экструдированной пленки при определенной температуре охлаждения, при этом температура охлаждения выше, чем температура охлаждения пленки, имеющей такой же состав, в таких же относительных количествах, за исключением того, что она не содержит упомянутый продукт (В) из углеводородной смолы.

Как будет более подробно показано ниже, со ссылкой на примеры, сочетание компонента (А) и компонента (В) по данному изобретению позволяет обеспечить заметное улучшение барьерных свойств неориентированной пленки в отношении кислорода по сравнению с неориентированной пленкой, не содержащей компонента (В). Эти улучшенные барьерные свойства в отношении кислорода видны по заметному снижению скорости пропускания кислорода (СПК) неориентированной пленки. Предпочтительно СПК снижают по меньшей мере на 30%, а можно снизить примерно до 50%.

Предпочтительно также улучшается жесткость неориентированной пленки, и она может быть даже удвоена. На это повышение жесткости указывают соответствующие прочностные свойства при растяжении. Соответственно, данное изобретение обеспечивает неориентированной пленке свойства, подобные свойствам литой пленки, которые близки к свойствам такой ориентированной пленки, как БОНН.

Обычно стадию охлаждения проводят достаточно быстро, то есть при достаточно низкой температуре охлаждения, так как иначе полученные пленки являются мутными. Удивительно, что по данному изобретению возможно провести этот процесс при сравнительно более высокой температуре охлаждения, но, тем не менее, получая пленки с хорошими оптическими свойствами.

Предпочтительно сочетание компонента (А) и компонента (В) по данному изобретению позволяет обеспечить неориентированную пленку с очень хорошими оптическими свойствами, например, в отношении одного, более или всех, предпочтительно всех, таких свойств, как пониженная мутность, повышенные глянец и прозрачность. Присутствие компонента (В) позволяет также проводить процесс получения неориентированной пленки при более высокой температуре охлаждения без ухудшения оптических свойств; например, получать литую пленку при сравнительно более высокой температуре охлаждающих валков. Предпочтительно, из-за возможности охлаждения при более высокой температуре, присутствие компонента (В) позволяет добавлять зародышеобразующий агент и, тем самым, дополнительно улучшать барьерные свойства неориентированной пленки в отношении кислорода, то есть дополнительно снижать скорость переноса кислорода, благодаря влиянию зародышеобразующего агента на кристалличность. Наконец, присутствие компонента (В) предпочтительно снижает давление расплава в ходе процесса получения пленки, что вносит вклад в процесс получения пленки в промышленном масштабе в отношении технологичности, в смысле возможности достижения более высокой производительности, если это желательно.

Соответственно, полиолефиновая композиция может дополнительно включать зародышеобразующий агент (С), который здесь также называют компонентом (С).

Неориентированную пленку часто называют также пленкой, не имеющей ориентации.

Различают неориентированные и ориентированные пленки (см., например, справочник по полипропилену, Nello Pasquini, 2-е издание, Hanser). Ориентированные пленки обычно являются пленками, ориентированные по одной или двум осям, в то время как неориентированные пленки являются литыми пленками, пленками, получаемыми экструзией с раздувом или трубчатыми пленками. Соответственно, неориентированную пленку не растягивают специально (умышленно) в твердом или близком к твердому состоянии, в продольном и/или поперечном направлении, как это делают с ориентированными пленками; то есть под неориентированной пленкой здесь понимают то, что пленку не предполагают ориентировать. Таким образом, неориентированная пленка не является пленкой, ориентированной по одной или двум осям, как это очевидно для специалиста.

Неориентированные пленки охватывают литые пленки, трубчатые закаленные пленки и пленки, полученные экструзией с раздувом. Особенно предпочтительным являются литые пленки.

В соответствии с конкретным предпочтительным воплощением данного изобретения неориентированная пленка представляет собой литую пленку, и охлаждение экструдированной пленки на стадии (d) проводят посредством охлаждающих валков, имеющих температуру 20-90°С, более предпочтительно 20-80°С, еще более предпочтительно 20-70°С, и еще более предпочтительно 20-60°С.

В некоторых воплощениях температура охлаждающих валков может также составлять 40-90°С, более предпочтительно 40-80°С, еще более предпочтительно 40-70°С и еще более предпочтительно 40-60°С.

В некоторых воплощениях температура охлаждающих валков может также составлять 50-90°С, более предпочтительно 50-80°С, еще более предпочтительно 50-70°С и еще более предпочтительно 50-60°С.

Процесс получения литой пленки хорошо известен специалистам и хорошо описан в литературе.

В соответствии с альтернативным, но тем не менее предпочтительным воплощением данного изобретения, неориентированная пленка представляет собой пленку, полученную экструзией с раздувом, и охлаждение экструдированной пленки на стадии (d) проводят воздухом.

В соответствии с альтернативным, но тем не менее предпочтительным воплощением данного изобретения, неориентированная пленка представляет собой трубчатую закаленную пленку, и охлаждение экструдированной пленки на стадии (d) проводят водой.

Способы получения пленок экструзией с раздувом, с воздушным охлаждением, и трубчатых закаленных пленок, с водяным охлаждением, хорошо известны специалистам и хорошо описаны в литературе.

Неориентированная пленка, предпочтительно неориентированная пленка, выбранная из группы, состоящей из литых пленок, трубчатых закаленных пленок и пленок, полученных экструзией с раздувом, содержит, более предпочтительно содержит по меньшей мере на 80% масс, еще более предпочтительно по меньшей мере на 95% масс, полиолефиновую композицию, включающую компоненты (А) и (В), как более подробно определено ниже; или состоит из этой полиолефиновой композиции.

Способ по данному изобретению охватывает производство однослойных и многослойных пленок.

Толщина пленки не является критической, но обычно составляет 20-200 мкм.

В случае получения однослойной пленки она содержит по меньшей мере 80% масс., предпочтительно по меньшей мере 95% масс., полиолефиновой композиции, включающей компоненты (А) и (В); а предпочтительно она состоит из этой композиции.

В случае получения однослойной пленки она предпочтительно содержит продукт (В)из углеводородной смолы в количестве 1-40% масс., более предпочтительно 2-40% масс., а еще более предпочтительно 5-30% масс., 7-30% масс. или 10-30% масс., в расчете на однослойную пленку (100% масс.).

Типичная толщина однослойной пленки по данному изобретению составляет от 20 до 200 мкм, предпочтительно 20-100 мкм.

В случае получения многослойной пленки она включает по меньшей мере один слой, содержащий полиолефиновую композицию, содержащую компоненты (А) и (В). Упомянутый слой (слои) многослойной пленки, включающей полиолефиновую композицию, может представлять собой любой слой (слои), например, внутренний или внешний слой (слои). Толщина слоя многослойной пленки, соответствующего слоя, содержащего полиолефиновую композицию, включающую компоненты (А) и (В), может составлять от 1 до 200 мкм, предпочтительно, от 1 до 190 мкм, в зависимости от функции слоя, то есть от того, действует ли этот слой, например, как внешний слой (поверхностный слой), или как внутренний слой; и ее выбирают соответствующим образом, как это хорошо известно специалистам. Например, внешний слой может иметь толщину 2-3 мкм, а толщина внутреннего слоя может составлять, например, 20-200 мкм, к примеру, 20-100 мкм.

По меньшей мере один слой многослойной пленки содержит по меньшей мере 80% масс., предпочтительно по меньшей мере 95% масс., полимерной композиции, включающей компоненты (А) и (В), а предпочтительно состоит из этой композиции.

Далее полиолефиновую композицию определяют более подробно.

Как упомянуто выше, полиолефиновая композиция содержит компонент (А), то есть гомо- или сополимер (А) пропилена, компонент (В), то есть продукт (В) из углеводородной смолы, и, возможно, зародышеобразующий агент (С). Кроме того, полиолефиновая композиция может содержать другие полимеры (D), отличные от компонента (А), то есть гомо- или сополимера (А) пропилена, и отличные от продукта (В) из углеводородной смолы.

Компонент (А): гомо- или сополимер (А) пропилена

Показатель текучести расплава (ПТР2) компонента (А), то есть гомо- или сополимера (А) пропилена, предпочтительно составляет 0,5-20 г/10 мин, более предпочтительно 1-20 г/10 мин.

В случае если компонент (А) представляет собой сополимер пропилена, могут присутствовать один или более, например два, три или более, сомономеров. Таким образом, используемый в данном описании термин сополимер включает тройные полимеры, а также сополимеры на основе более чем трех различных способных к полимеризации мономеров.

Сомономер сополимера пропилена, выступающего в качестве компонента (А), предпочтительно выбирают из этилена, С4-С8-α-олефинов и их смесей, предпочтительно, из этилена, бутена, гексена и/или октена.

Содержание сомономера в сополимере пропилена, выступающем в качестве компонента (А), предпочтительно составляет менее 7,5% мольн. в расчете на сополимер пропилена. Содержание сомономера обычно может составлять по меньшей мере 0,5% мольн., в расчете на сополимер пропилена.

Особенно предпочтительно, чтобы компонент (А) представлял собой гомополимер пропилена.

Выражение «гомополимер», применяемое в данном изобретении, относится к полипропилену, который состоит по существу, то есть по меньшей мере на 99,5% масс., более предпочтительно по меньшей мере на 99,8% масс., из блоков пропилена. В предпочтительном воплощении в гомополимере пропилена можно обнаружить только блоки пропилена. Содержание сомономера можно определить с помощью 13С ЯМР-спектроскопии.

В этом отношении особенно предпочтительно, чтобы гомополимер пропилена в качестве компонента (А) имел стереорегулярность пентад (mmmm), равную или превышающую 98,0% мольн. Независимо дополнетельно, особенно предпочтительно, чтобы гомополимер пропилена имел температуру плавления (Tm) по меньшей мере 150,0°С. Независимо или дополнительно, особенно предпочтительно, чтобы гомополимер пропилена имел содержание веществ, растворимых в ксилоле в холодном состоянии, не выше 1,5% масс. В соответствии с особенно предпочтительным воплощением изобретения гомополимер пропилена обладает всеми тремя вышеупомянутыми особенно предпочтительными свойствами.

Дополнительно является предпочтительным, чтобы гомополимер пропилена в качестве компонента (А) обладал еще более высокой стереорегулярностью (изотактичностью) пентад (mmmm), то есть равной 98,5% мольн. или более, более предпочтительно равной 99,0% мольн. или более. Стереорегулярность пентад неизбежно будет равной 100% мольн. или ниже, а обычно она бывает 99,8% мольн. или ниже.

Также предпочтительно, чтобы компонент (А), предпочтительно гомополимер пропилена, имел температуру плавления по меньшей мере 153°С, более предпочтительно по меньшей мере 163,0°С. Верхний предел температуры плавления обычно составляет 175°С или ниже.

Также предпочтительно, чтобы компонент (А), предпочтительно гомополимер пропилена, имел модуль упругости при изгибе по меньшей мере 1400 МПа, более предпочтительно по меньшей мере 2000 МПа. Модуль упругости при изгибе обычно составляет 4000 Мпа или ниже, предпочтительно от 2000 до 3000 МПа.

Также предпочтительно, чтобы компонент (А), предпочтительно гомополимер пропилена, имел температуру размягчения по методу Вика по меньшей мере 140°С, более предпочтительно по меньшей мере 145°С, еще более предпочтительно по меньшей мере 150°С. Температура размягчения по Вика обычно составляет 170°С или ниже.

Количество компонента (А), то есть гомо- или сополимера пропилена, предпочтительно составляет 60-99% масс., более предпочтительно 60-98% масс., а еще более предпочтительно 70-95% масс., 70-93% масс. или 70-90% масс., в расчете на всю полиолефиновую композицию (100% масс.).

Компонент (А), то есть гомо- или сополимер (А) пропилена, может быть в продаже, или его можно получить, например, с помощью обычных процессов полимеризации и при обычных технологических условиях, применяя, например, обычную каталитическую систему, такую как катализатор Циглера-Натта, или катализатор с единым центром полимеризации на металле, включая металлоценовый катализатор; предпочтительно катализатор Циглера-Натта, который имеет хорошо известный смысл и хорошо описан в литературе.

Компонент (А), то есть гомо- или сополимер (А) пропилена, по данному изобретению, можно, например, получить в непрерывном многостадийном процессе, обычным образом. Такой процесс предпочтительно включает по меньшей мере две стадии полимеризации. Предпочтительным многостадийным способом является газофазный процесс с замкнутым контуром, например, разработанный Borealis (известный как технология BORSTAR®), описанный в патентной литературе, например, в ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или в WO 00/68315.

Компонент (В): Продукт из углеводородной смолы, включающий углеводородную смолу

Далее компонент (В) определен дополнительно.

С точки зрения средневесовой молекулярной массы, вязкости расплава и температуры размягчения, соответственно, углеводородной смолы компонента (В), то есть продукта из углеводородной смолы, следует обратиться к информации, уже приведенной выше.

Термин «смола», как он определен для компонента (В), то есть продукта из углеводородной смолы, имеет значение, хорошо известное в уровне техники.

Углеводородная смола компонента (В), то есть продукта из углеводородной смолы вышеописанной полиолефиновой композиции, предпочтительно является аморфной.

Углеводородная смола компонента (В), то есть продукта из углеводородной смолы, предпочтительно дополнительно характеризуется температурой стеклования в диапазоне 0-100°С, более предпочтительно 40-90°С.

Углеводородную смолу компонента (В), то есть продукт из углеводородной смолы, можно получить из природного источника, то есть окружающей среды, в виде дистиллята процесса перегонки неорганического материала, или дистиллята или экстракта органического материала, такого как растения, или же его можно получить синтетически.

Согласно одному из воплощений, углеводородная смола компонента (В), то есть продукта из углеводородной смолы, содержит алифатическую смолу, ароматическую смолу, смолу из алифатического/ароматического сополимера, или их смеси. Алифатические смолы охватывают линейные алифатические смолы, которые могут быть неразветвленными или разветвленными, а также циклоалифатические смолы.

В одном из воплощений данного изобретения алифатическая смола компонента (В), то есть продукта из углеводородной смолы, содержит смолу на основе мономера С5 и/или смолу на основе мономера дициклопентадиена. Соответственно, смола на основе мономера С5 представляет собой продукт полимеризации мономера(ов) С5, а смола на основе мономера дициклопентадиена представляет собой продукт полимеризации мономера дициклопентадиена. В этом примере воплощения смола на основе мономера С5 и/или смола на основе мономера дициклопентадиена предпочтительно представляет(ют) собой основной компонент (более 50% масс., предпочтительно более 60% масс., предпочтительно более 80% масс., в расчете на смолу на основе мономера С5 и/или смолу на основе мономера дициклопентадиена компонента (В)).

Мономер С5 может включать, например, мономеры 1-пентена, изопрена, циклопентадиена или 1,3-пентедиена, или любые их комбинации.

В другом воплощении данного изобретения алифатическая смола компонента (В), то есть продукта из углеводородной смолы, содержит смесь алканов, например, смесь пентана.

В дополнительном воплощении данного изобретения ароматическая смола компонента (В), то есть продукта из углеводородной смолы, содержит смолу на основе мономера С9, такую как инденовую смолу, кумароновую смолу, стирольную смолу или фенольную смолу, например, алкил-фенольные и терпен-фенольные смолы, а также их смеси. Соответственно, смола на основе мономера С9 представляет собой продукт полимеризации мономера(ов) С9. В этом примере воплощения смола на основе мономера С9 предпочтительно представляет собой основной компонент (более 50% масс., предпочтительно более 60% масс., предпочтительно более 80% масс., в расчете на ароматическую смолу компонента (В)).

Мономер С9 может включать, например, мономер (мономеры) индена, винилтолуола, альфа-метилстирола или бета-метилстирола.

Ароматические смолы компонента (В), то есть продукта из углеводородной смолы, обычно основаны на более чем одном из вышеупомянутых мономерных блоков и могут представлять собой, например, кумарон-инденовую смолу, модифицированную фенолом кумарон-инденовую смолу, алкилфенольную смолу или терпенфенольную смолу.

В одном из предпочтительных воплощени1 данного изобретения углеводородная смола компонента (В), то есть продукта из углеводородной смолы, включает полимеры, полученные при полимеризации терпеновых блоков, сесквитерпеновых блоков, дитерпеновых блоков и/или их смесей, а более предпочтительно углеводородная смола компонента (В), то есть продукта из углеводородной смолы, состоит из этих полимеров. Такие блоки могут быть алифатическими или алициклическими блоками, например, моноциклическими или бициклическими блоками; или их смесями. Типичным примером является политерпеновая смола, полученная каталитической полимеризацией бициклического монотерпена пинена (β-пинена). Углеводородные смолы компонента (В), то есть продукта из углеводородной смолы, этого примера воплощения можно получить из природных источников, например, из растений, или посредством реакции синтеза.

Соответственно, в дополнительном предпочтительном воплощении данного изобретения углеводородная смола компонента (В), то есть продукта из углеводородной смолы, содержит сосновые смолы, например, канифоль (твердую форму сосновой смолы). Сосновая смола обычно представляет собой смесь, состоящую в основном из терпенов и их производных. Как упомянуто выше, сосновые смолы могут происходить из растений или могут быть получены синтетически, то есть сосновые смолы по данному примеру воплощения можно получить из растений или посредством реакции синтеза. В этом примере воплощения углеводородная смола компонента (В), то есть продукта из углеводородной смолы, предпочтительно состоит из сосновых смол.

В дополнительном воплощении углеводородная смола компонента (В), то есть продукта из углеводородной смолы, содержит частично или полностью гидрогенизированную углеводородную смолу, происходящую из любой из вышеупомянутых углеводородных смол.

Предпочтительно углеводородная смола компонента (В), то есть продукта из углеводородной смолы, содержит частично или полностью гидрогенизированную углеводородную смолу, происходящую из любой из вышеупомянутых углеводородных смол, а предпочтительно состоит из этой смолы.

Особенно предпочтительной углеводородной смолой компонента (В), то есть продукта из углеводородной смолы, является смола на основе алифатического С5 мономера, которая полностью гидрогенизирована.

Дополнительной особенно предпочтительной углеводородной смолой компонента (В), то есть продукта из углеводородной смолы, является смола на основе ароматического С9 мономера.

Углеводородная смола компонента (В), то есть продукта из углеводородной смолы, может быть в форме углеводородной смолы как таковой или в форме маточной смеси, в которой углеводородная смола смешана с носителем.

Компонент (В), то есть продукт из углеводородной смолы, может включать дополнительные ингредиенты, такие как стабилизаторы, в том виде, как их обеспечивают поставщики, как известно в уровне техники. Носитель возможной маточной смеси в качестве продукта (В) из углеводородной смолы обычно представляет собой полимер, например, полиолефин, такой как полипропилен, который совместим с компонентом (А).

Количество компонента (В), то есть продукта из углеводородной смолы, предпочтительно составляет 1-40% масс., более предпочтительно 2-40% масс., и еще более предпочтительно 5-30% масс., еще более предпочтительно 7-30% масс., или 10-30% масс., в расчете на полиолефиновую композицию в целом (100% масс.).

В уровне техники термин «углеводородная смола» имеет общепринятый и хорошо известный смысл. Продукт (В) из углеводородной смолы обычно представляет собой имеющийся в продаже продукт, в том виде, как его поставляют поставщики, например, в виде маточной смеси, как указано выше. В тексте данного описания следует понимать, что в случае возможной маточной смеси или других компонентов, которые могут присутствовать в продукте (В) из углеводородной смолы, количество носителя и/или другого компонента(ов) рассчитывают на количество продукта (В) из углеводородной смолы, принимая за 100% масс, полимерную композицию.

Зародышеобразующий агент (С)

Как уже было указано выше, возможным дополнительным компонентом полиолефиновой композиции в способе по данному изобретению является зародышеобразующий агент (С).

В тексте данного описания зародышеобразующий агент (С) представляет собой соединение или композицию, которое добавляют с целью увеличения скорости кристаллизации в твердом полимере и которое приводит к повышенной степени кристалличности (а часто и к меньшему размеру кристаллов) твердого полимера.

Возможный зародышеобразующий агент (С) может быть любым зародышеобразующим агентом, известным в уровне техники. Как это известно специалистам, вообще существуют альфа-зародышеобразующие агенты и бета-зародышеобразующие агенты.

Возможный зародышеобразующий агент (С) можно ввести в процессе приготовления полимерной композиции, или он может находиться, а предпочтительно находится, в компоненте (А) перед смешиванием компонентов (А) и (В) в ходе приготовления полимерной композиции. Предпочтительно зародышеобразующий агент (С) вводят в гомо- или сополимер (А) пропилена, предпочтительно в гомополимер пропилена, в процессе полимеризации полимера (А).

Количество возможного зародышеобразующего агента (С) может изменяться в зависимости от желаемого влияния на зародышеобразование, и его может выбрать специалист. В случае, когда зародышеобразующий агент (С) добавляют по-отдельности, например, к компоненту (А) или к смеси компонентов (А) и (В), его можно добавлять как таковой (в чистом виде), в форме продукта, поставляемого поставщиком, или в форме маточной смеси. В случае возможного продукта или маточной смеси любые дополнительные компоненты и/или носитель рассчитывают на количество зародышеобразующего агента (С).

Количество возможного зародышеобразующего агента (С) предпочтительно составляет не более 10000 млн. ч, более предпочтительно не более 6000 млн. ч, еще более предпочтительно не более 5000 млн. ч, в расчете на полиолефиновую композицию в целом (100% масс.), то есть в расчете на все взятые в совокупности компоненты. Количество возможного зародышеобразующего агента (С) обычно составляет по меньшей мере 0,01 млн. ч, в расчете на полиолефиновую композицию в целом (100% масс.), то есть в расчете на все взятые в совокупности компоненты.

В одном из предпочтительных воплощений зародышеобразующий агент (С) присутствует по меньшей мере в компоненте (А). В этом примере воплощения зародышеобразующий агент (С) предпочтительно вводят в гомо- или сополимер (А) пропилена, более предпочтительно в гомополимер (А) пропилена, в процессе полимеризации полимера (А). В этом примере воплощения количество зародышеобразующего агента (С) в компоненте (А) предпочтительно составляет не более 500 млн. ч, более предпочтительно от 0,025 до 200 млн. ч, и наиболее предпочтительно составляет от 0,1 до 100 млн. ч, в расчете на общую массу гомо- или сополимера (А) пропилена и зародышеобразующего агента (С).

Одним из предпочтительных воплощений возможного зародышеобразующего агента (С) является альфа-зародышеобразующий агент.

Возможный альфа-зародышеобразующий агент (С) предпочтительно выбирают из группы, состоящей из

(i) солей монокарбоновых кислот и поликарбоновых кислот, и

(ii) дибензилиденсорбитола (например, 1,3:2,4 дибензииденсорбитола) и производных C1-C8 алкилзамещенного дибензилиденсорбитола, и

(iii) солей диэфиров фосфорной кислоты, и

(iv) полимера винилциклоалкана и/или полимера винилалкана, и

(v) их смесей.

Согласно конкретному предпочтительному воплощению изобретения, оптимальным альфа-зародышеобразующим агентом (С) является полимерный альфа-зародышеобразующий агент, который более предпочтительно включает, а еще более предпочтительно состоит из полимера винилциклоалкана и/или полимера винилалкана (iv) (которые в данном тексте называют также полимером (возможного) винильного соединения, или полимеризованным винильным соединением); а еще более предпочтительно полимера винилциклоалкана.

В этом отношении дополнительно является предпочтительным, чтобы возможный зародышеобразующий агент (С) включал полимер винилциклоалкана и/или полимер винилалкана (iv), а более предпочтительно состоял из них; при этом положенное в основу винильное соединение имеет следующую формулу:

где R1 и R2 независимо выбраны из С1-С4-алкильных групп, или совместно они образуют насыщенное пяти- или шестичленное кольцо; при этом это кольцо может быть замещено одной или большим числом C1- или С2-алкильных групп (и/или может образовывать мостиковые связи с ними); а более предпочтительно винильное соединение выбирают из группы, состоящей из винилциклопентана, винилциклогексана, винил-2-метилциклогексана, винилнорборнана, 3-метил-1-бутена и их смесей.

Возможный альфа-зародышеобразующий агент (С) также может быть предпочтительно выбран из полимеров винильных соединений, которые удовлетворяют вышеприведенной формуле, но в которой R1 и R2 совместно образуют не насыщенное пяти- или шестичленное кольцо, а ненасыщенное или ароматическое пяти- или шестичленное кольцо; при этом это кольцо может быть замещено одной или более C1- или С2-алкильной группой и/или может образовывать мостиковые связи с ними; а более предпочтительно винильное соединение выбирают из группы, состоящей из стирола, р-метилстирола и их смесей.

Также предпочтительными являются смеси между любыми из приведенных выше в качестве примера полимеров винилциклоалкана и/или полимеров винилалкана и стиролом и/или р-метилстиролом.

Наиболее предпочтительно, чтобы возможный альфа-зародышеобразующий агент (С) включал полимер винилциклогексана (ВЦГ), а более предпочтительно - состоял из него.

Кроме того, предпочтительно, чтобы соответствующий полимер возможного винильного соединения был введен в гомо- или сополимер (А) пропилена в ходе его полимеризации с помощью так называемой BNT-технологии. В отношении BNT-технологии сделана ссылка на международные заявки WO 99/24478, WO 99/24479, а особенно WO 00/68315. Согласно этой технологии каталитическую систему, предпочтительно предкатализатор Циглера-Натта, можно модифицировать путем полимеризации винильного соединения в присутствии каталитической системы, содержащей в частности специальный предкатализатор Циглера-Натта, внешний донор и совместный катализатор. Винильное соединение определено выше. Полимеризованное винильное соединение действует как альфа-зародышеобразующий агент (С). Массовое отношение винильного соединения к твердому компоненту катализатора на стадии модификации катализатора составляет предпочтительно до 5 (5:1), более предпочтительно до 3 (3:1), например, в диапазоне от 0,5 (1:2) до 2 (2:1).

Другим предпочтительным примером воплощения возможного зародышеобразующего агента (С) является бета-зародышеобразующий агент (С). Термин «бета-зародышеобразующий агент» относится к любому зародышеобразующему агенту, который пригоден для инициации кристаллизации пропиленовых полимеров в гексагональной или псевдо-гексагональной модификации. Также можно использовать смеси таких зародышеобразующих агентов.

Подходящими типами возможных бета-зародышеобразующих агентов (С) являются диамидные соединения типа производных дикарбоновых кислот, из С5-С8-циклоалкилмоноаминов или С6-С12-ароматических моноаминов и С5-С8-алифатических, С5-С8-циклоалифатических или С6-С12-ароматических дикарбоновых кислот, например, такие соединения как N,N-ди-С5-С8-циклоалкил-2,6-нафталин дикарбоксамид.

Дополнительно подходящими возможными бета-зародышеобразующими агентами (С) являются соединения типа хинакридона, или соединения типа хинакридонхинона. Кроме того, пригодными возможными бета-зародышеобразующими агентами (С) являются соли дикарбоновых кислот и металлов группы Па Периодической таблицы, которые хорошо известны и описаны в литературе.

Такие зародышеобразующие агенты имеются в продаже и описаны, например, в справочнике "Plastic Additives Handbook" (Справочник по добавкам к пластмассам), 5-е издание, 2001, Hans Zweifel (сс. 967-990).

Предпочтительно полимерная композиция содержит зародышеобразующий агент (С). Предпочтительно в этом примере воплощения зародышеобразующий агент (С) присутствует по меньшей мере в компоненте (А). Зародышеобразующий агент (С) предпочтительно представляет собой альфа-зародышеобразующий агент (С), как он определен выше, включающий подходящие и предпочтительные его подгруппы; например, полимерный альфа-зародышеобразующий агент (С).

Предпочтительно, чтобы компоненты (А) и (В), предпочтительно (А), (В) и (С), совместно составляли по меньшей мере 80% масс., более предпочтительно по меньшей мере 85% масс, еще более предпочтительно по меньшей мере 90% масс., например, по меньшей мере 95% масс., или по меньшей мере 98% масс. от полиолефиновой композиции. Кроме компонентов (А) и (В), предпочтительно (А), (В) и (С), полиолефиновая композиция может содержать, и предпочтительно содержит, обычные добавки. В одном из конкретных примеров воплощения полиолефиновая композиция состоит из компонентов (А) и (В), предпочтительно (А), (В) и (С), и добавок. Здесь следует понимать, что «добавки» не включают ни продукт (В) из углеводородной смолы, ни зародышеобразующий агент (С), то есть в данном случае компоненты (В) и (С) не рассматривают как «добавки».

Предпочтительно добавки присутствуют в полимерной композиции, а могут частично или полностью присутствовать в компоненте (А), (В), возможно, (С), и/или частично или полностью могут быть добавлены к полимерной композиции в ходе ее приготовления. Добавки соответствующим образом выбирают из группы первичных антиоксидантов, таких как стерически затрудненные фенолы, и вторичных антиоксидантов, таких как фосфиты; УФ-стабилизаторов, таких как стерически затрудненные амины; поглотителей кислот, сажи, пигментов, антистатических агентов, таких как моностеарат глицерина, антифрикционных добавок, таких как олеамид, пластификаторов, агентов, повышающих устойчивость к царапинам, диспергирующих агентов, технологических добавок, смазок и т.п.

Такие добавки имеются в продаже и описаны, например, в справочнике "Plastic Additives Handbook" (Справочник по добавкам к пластмассам), 6-е издание, 2009, Hans Zweifel (сс. 1141-1190); обычно их используют в соответствующих количествах.

Кроме того, добавки можно добавлять как таковые (в чистом виде) или в виде продукта, поставляемого поставщиками, включая маточную смесь, в которой добавка находится вместе с материалом носителя. Любой материал носителя возможной маточной смеси рассчитывают на количество добавки, в расчете на количество полимерной композиции (100% масс.).

Возможным полимерным материалом носителя для углеводородной смолы (В), возможного зародышеобразующего агента (С) или возможных добавок, если они присутствуют, является полимер-носитель, обеспечивающий однородное распределение в экструдере в способе по данному изобретению. Возможный материал полимерного носителя не ограничен конкретным полимером. Возможным полимерным материалом носителя может быть гомополимер этилена; сополимер этилена, полученный из этилена и α-олефинового сомономера, например, С3-С8 α-олефинового сомономера; гомополимер пропилена и/или сополимер пропилена, полученный из пропилена и α-олефинового сомономера, например, из этилена и/или С4-C8 α-олефинового сомономера.

Полимер (полимеры) (D)

Полимерная композиция может включать дополнительный полимер(ы) (D), отличные от гомо- или сополимера (А) пропилена и продукта (В) из углеводородной смолы. В случае возможного дополнительного полимера(ов) (D) количество данного компонента составляет менее 15% масс., предпочтительно менее 10% масс., более предпочтительно менее 9% масс., в расчете на массу полиолефиновой композиции. Здесь следует понимать, что любой полимер-носитель для продукта (В) из углеводородной смолы, возможного зародышеобразующего агента (С) или возможных добавок не включен в определение возможного дополнительного полимера (полимеров) (D) и не учитывает его количества.

Предпочтительно полиолефиновая композиция не включает дополнительный полимер(ы) (D), то есть предпочтительно способ по данному изобретению не охватывает смешивание дополнительного полимера(ов) (D), отличного от гомо- или сополимера (А) пропилена и продукта (В) из углеводородной смолы.

Полиолефиновая композиция

Предпочтительно полиолефиновая композиция имеет относительную (нормализованную по отношению к 1 мм толщины пленки) скорость переноса кислорода менее 61 мл/м2⋅d (1 мм пленки), предпочтительно менее 60 мл/м2⋅d (1 мм пленки), например, от 20 до 60 мл/м2⋅d (1 мм пленки), при проведении измерения, как это указано в «Примерах».

Полиолефиновая композиция предпочтительно имеет модуль упругости при растяжении в продольном направлении (MD) по меньшей мере 1000 МПа, предпочтительно по меньшей мере 1200 МПа, предпочтительно от 1000 до 4000 МПа, предпочтительно от 1200 до 3000 МПа, при проведении измерения на образце пленки, как указано в «Примерах».

Полиолефиновая композиция предпочтительно имеет модуль упругости при растяжении в поперечном направлении (TD) по меньшей мере 1000 МПа, предпочтительно по меньшей мере 1200 МПа, предпочтительно от 1000 до 4000 МПа, предпочтительно от 1200 до 3000 МПа, при проведении измерения на образце пленки, как это описано в «Примерах».

Согласно некоторым воплощениям, полиолефиновая композиция, подробно описанная выше, не содержит одну, две, три или все из следующих четырех смесей:

- смесь полипропиленового полимера, имеющая ПТР2 2,9 г/10 мин, 15% масс. углеводородной смолы на основе дициклопентадиена, имеющей температуру размягчения 140°С, и 180 млн. ч. зародышеобразующего агента.

- смесь гомополимера пропилена, имеющего плотность 0,91 г/см3 и ПТР 2,0 г/10 мин, 15% масс. полностью гидрогенизированной углеводородной смолы, имеющей температуру размягчения 125°С, и 3000 млн. ч. 1,3:2,4-дибензилиденсорбитола.

- смесь, содержащая статистический сополимер пропилена-этилена, имеющий ПТР 7,2 г/10 мин при 230°С и нагрузке 2,16 кг, 0,3% масс или 1,0% масс. углеводородной смолы и 0,05% масс. стеарата кальция.

- смесь 83,3% масс. полипропилена, 14,7% масс. углеводородной смолы, 0,08% масс. зародышеобразующего агента и 1,92% масс. полиэтилена низкой плотности.

Данное изобретение направлено также на полиолефиновую композицию, определенную выше. То есть данное изобретение направлено также на полиолефиновую композицию как таковую, при этом упомянутая полиолефиновая композиция содержит компонент (А), то есть гомо- или сополимер (А) пропилена, компонент (В), то есть продукт (В) из углеводородной смолы, и, возможно, зародышеобразующий агент (С). Кроме того полиолефиновая композиция может включать другие полимеры (D), отличные от компонента (А), то есть гомо- или сополимера (А), и отличные от продукта (В) из углеводородной смолы. Соответственно, данное изобретение направлено в первую очередь на полиолефиновую композицию, содержащую компоненты (А) и (В), как описано выше в связи с любым из трех аспектов способа по данному изобретению, включая все предпочтительные примеры его воплощения. В этом отношении термин «полиолефиновая композиция» или «полимерная композиция», который был использован выше в связи с примерами воплощения трех аспектов способа по данному изобретению, следует понимать как «полиолефиновая композиция по данному изобретению».

Неориентированная пленка

Данное изобретение направлено также на неориентированную пленку, которую можно получить, предпочтительно полученную, способом по данному изобретению, как описано выше, то есть в соответствии с любым из трех аспектов способа по данному изобретению, включая все предпочтительные его воплощения.

Неориентированная пленка может представлять собой однослойную или многослойную пленку.

Неориентированная пленка по данному изобретению предпочтительно является прозрачной.

Неориентированная пленка по данному изобретению предпочтительно обладает превосходными оптическими свойствами, выраженными, например, через одно, или более, или все, а предпочтительно все, такие свойства, как пониженная мутность, повышенный глянец и повышенная прозрачность (количество света, способное пройти через пленку).

Неориентированная пленка по данному изобретению предпочтительно представляет собой литую пленку, предпочтительно однослойную литую пленку, которую можно получить, а предпочтительно полученную, способом по данному изобретению, как описано выше, то есть в соответствии с любым из трех аспектов способа по данному изобретению, включая все предпочтительные примеры его воплощения.

Теперь данное изобретение будет описано более подробно, посредством приведенных ниже примеров.

ПРИМЕРЫ

1. Определения/Методы измерения

Последующие определения терминов и методов определения применимы к вышеприведенному общему описанию, а также к нижеприведенным примерам, если только не указано иное.

ПТР2 измеряют при 230°С, с нагрузкой 2,16 кг, в соответствии с ISO 1133.

Стереорегулярность пентад (mmmm) определяют с помощью 13С ЯМР-спектроскопии, как указано ниже. Для количественного определения стереорегулярности (тактичности молекулярной структуры) и региорегулярности полимеров использовали количественную спектроскопию ядерно-магнитного резонанса (ЯМР).

Количественные 13C{1H} ЯМР-спектры были получены на образцах в растворенном состоянии, с использованием спектрометра Bruker Advance III 400 NMR, работающего при 400,15 и 100,62 МГц для 1Н и 13С, соответственно. Все спектры были зарегистрированы с использованием оптимизированного по 13С температурного зонда длиной 10 мм, при 125°С, с использованием газообразного азота для всех пневматических устройств.

Для гомополимеров полипропилена примерно 200 мг материала растворяли в 1,2-тетрахлорэтане-d2 (ТХЭ-d2). Для обеспечения однородного раствора после исходного приготовления образца в термостате ампулу для ЯМР-спектроскопии нагревали дополнительно во вращающейся печи в течение по меньшей мере 1 часа. После установки в магнит, ампулу подкручивали с частотой 10 Гц. Эта схема была выбрана в первую очередь для получения высокого разрешения, необходимого для количественного определения распределения тактичности (Busico, V., Cipullo, R., Prog. Polym. Sci. 26 (2001) 443; Busico, V., Cipullo, R., Monaco, G., Vacatello, M., Segre, A.L., Macromolecules 30 (1997) 6251). Применяли стандартное одноимпульсное возбуждение, используя ядерный эффект Оверхаузера (NOE) и двухуровневую схему разъединения WALTZ 16 (Zhou, Z., Kuemmerle, R., Qui, X., Redwine, D., Cong, R., Taha, A., Baugh, D., Winniford, В., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 11289). Количество разверток для получения спектра составляло всего 8192 (8k) разверток.

Количественные 13С{1Н} ЯМР-спектры были обработаны, проинтегрированы, и из интегралов были получены соответствующие количественные свойства, с использованием компьютерных программ собственной разработки.

Для гомополимеров полипропилена все химические сдвиги по сути дела относились к стереорегулярной пентаде метила (mmmm) при 21,85 млн. ч.

Распределение тактичности было количественно оценено посредством интегрирования области метила, от 23,6 до 19,7 млн. ч., делая поправку на любые участки, не относящиеся к рассматриваемым стереопоследовательностям (Busico, V., Cipullo, R., Prog. Polym. Sci. 26 (2001) 443; Busico, V., Cipullo, R., Monaco, G, Vacatello, M., Segre, A.I., Macromolecules 30 (1997) 6251).

Конкретно, влияние регио-дефектов и сомономера на количественное определение распределения тактичности было скорректировано посредством вычитания интегралов представительных регио-дефекта и сомономера из конкретных областей интегралов стерео-последовательностей.

Стереорегулярность определяли на уровне пентад и приводили в процентах последовательностей стереорегулярных пентад (mmmm) по отношению ко всем последовательностям пентад:

[mmmm]%=100*(mmmm/сумма всех пентад).

Присутствие 2,1-эритро регио-дефектов было показано наличием двух метальных участков при 17,7 и 17,2 млн. ч. и подтверждено другими характеристическими участками.

Характеристические сигналы, соответствующие другим типам регио-дефектов, не наблюдались (Resconu, L., Cavallo, L., Fait, A., Piemontesi, F., Chem. Rev. 2000, 100, 1253).

Количество 2,1-эритро регио-дефектов было количественно определено с использованием среднего интеграла двух характеристических метальных участков, при 17,7 и 17,2 млн. ч.

Р21е=(Iе6+Iе8)/2

Количество 1,2 первично вставленного пропена было количественно определено на основе метальной области с поправкой, введенной для участков, включенных в эту область и не относящихся к первичным вставкам, и для первично вставленных участков, исключенных из этой области:

P12=ICH3+P12e

Общее количество пропена было количественно определено как сумма первично вставленного пропена и всех других присутствующих региональных дефектов:

Робщ=P12+Р21е

Мольный процент 2,1-эритро регио-дефектов был количественно определен по отношению ко всему пропену:

[21е] % мольн. = 100*(P21e/Pобщ)

Для количественного определения содержания сомономера в полимерах использовали количественную спектроскопию ядерного магнитного резонанса (ЯМР).

Количественные 13С{1Н} ЯМР спектры были получены на образцах в растворенном состоянии, с использованием спектрометра Bruker Advance III 400 NMR, работающего при 400,15 и 100,62 МГц для 1Н и 13С, соответственно. Все спектры были зарегистрированы с использованием оптимизированного по 13С температурного зонда длиной 10 мм, при 125°С, с использованием газообразного азота для всех пневматических устройств. Примерно 200 мг материала растворяли в 3 мл 1,2-тетрахлортана-d2 (ТХЭ-d2) совместно с ацетилацетонатом хрома (III) (Cr(асас)3), с получением 65 мМ раствора релаксационного агента в растворителе, как это описано в G.Singh, A.Kothari, V.Gupta, Polymer Testing 2009, 28(5), 475. Для обеспечения однородного раствора после исходного приготовления образца в термостате ампулу для ЯМР-спектроскопии нагревали дополнительно, во вращающейся печи, в течение по меньшей мере 1 часа. После установки в магнит ампулу подкручивали с частотой 10 Гц. Эта схема была выбрана в первую очередь для получения высокого разрешения, и была необходима для точного количественного определения содержания этилена. Применяли стандартное одноимпульсное возбуждение, без ядерного эффекта Оверхаузера (NOE), используя оптимизированный угол наклона наконечника, время ожидания восстановления 1 с и двухуровневую схему разъединения WALTZ 16, как описано в Z.Zhou, R. Kuemmerle, X. Qui, D.Redwine, R.Cong, A.Taha, D.Baugh, B.Winniford, J.Mag. Reson. 187 (2007) 225, и V.Busico, P.Carbonniere, R.Cipullo, C.Pelleccia, J.Severn, G.Talarico, Macromol. Rapid Commun. 2007, 28, 1128. Количество разверток для получения спектра составляло всего 6144 (6k) разверток.

Количественные 13C{1H} ЯМР спектры были обработаны, проинтегрированы, и из интегралов были определены соответствующие количественные свойства. Все химические сдвиги были косвенно отнесены к центральной метиленовой группе блока этилена (ЕЕЕ) при 30,00 млн. ч., с использованием химического сдвига растворителя. Этот подход позволял провести сопоставимое отнесение, даже если данный структурный блок отсутствовал.

Если наблюдались характеристические сигналы, соответствующие 2,1-эритро регио-дефектам (как описано в работе L.Resconi, L.Cavallo, A.Fait, F.Piemontesi, Chem. Rev. 2000, 100 (4), 1253; в работе Cheng, H.N., Macromolecules 1984, 17, 1950, и в работе W-J. Wang и S. Zhu, Macromolecules 2000, 33 (1157)), требовалась поправка на влияние регио-дефектов на определяемые свойства. Не наблюдали характеристических сигналов, соответствующих другим типам регио-дефектов.

Наблюдали характеристические сигналы, соответствующие включению этилена (как описано в Cheng, H.N., Macromolecules 1984, 17, 1950), и долю сомономера рассчитывали как долю этилена в полимере, по отношению ко всем мономерам в полимере.

Долю сомономера количественно определяли с использованием метода W-J.Wang и S.Zhu, Macromolecules 2000, 33 (1157), посредством интегрирования многочисленных сигналов по всей спектральной области 13С{1Н} спектров. Этот метод был выбран из-за его надежной природы и возможности учесть присутствие регио-дефектов, если это необходимо. Области интегрирования были слегка откорректированы, для увеличения применимости по всей области встречающихся содержаний сомономера.

Мольный процент включения сомономера был рассчитан из мольной доли.

Массовый процент включения сомономера был рассчитан из мольной доли.

Температура размягчения по Вика: Температуру размягчения для мягких пластиков можно измерить в соответствии со стандартным методом ISO 306:2013, на образцах типа пластины 240×240×4 мм, при времени кондиционирования 96 часов или более, скорости нагревания 50 К/ч и нагрузке 10Н.

Температуру размягчения измеряют в соответствии с ASTM-E28.

Температура плавления (Tm), температура кристаллизации (Tcr) и степень кристалличности:

Температуру плавления используемых полимеров измеряли в соответствии с ASTM D3418. Tm и Tcr измеряли методом дифференциальной сканирующей калориметрии (ДСК) на установке Mettler ТА820, на образцах 3±0,5 мг. Как кривые кристаллизации, так и кривые плавления были получены с развертками охлаждения и нагревания со скоростью 10°С/мин, в диапазоне температур от -10 до 200°С. Температуры плавления и кристаллизации получали в виде пиков эндотермов и экзотермов. Степень кристалличности рассчитывали путем сравнения с теплотой плавления полностью кристаллического полимера такого же типа, которая составляет, например, для полиэтилена 290 Дж/г.

Температуру стеклования (Tg) определяют с помощью динамомеханического анализа по ISO 6721-7. Измерения проводят при крутильной форме колебаний, на полученных в прессформе образцах (40×10×1 мм3) в диапазоне от -100°С до +150°С, при скорости нагревания 2°С/мин и частоте 1 Гц.

Модуль упругости при изгибе: Модуль упругости при изгибе определяют по ISO 178. Образцы для проведения испытаний, имеющие размер 80×10×4,0 мм3 (длина × ширина × толщина) получают литьем под давлением по EN ISO 1873-2. Образцы кондиционировали при 23°С и относительной влажности 50%. Длина расстояния между опорами составляет 64 мм, скорость при проведении испытания составляет 2 мм/мин и усилие составляет 100 Н.

Содержание веществ, растворимых в ксилоле в холодном состоянии (xylene cold solubles, XCS), определяют при 25°С по ISO 16152; первое издание; 2005-07-01.

Среднечисленную молекулярную массу (Mn), средневесовую молекулярную массу (Mw) и полидисперсность (Mw/Mn) определяют методом гель-проникающей хроматографии (ГПХ), следующим методом:

Средневесовую молекулярную массу Mw и полидисперсность (Mw/Mn, где Mn представляет собой среднечисленную молекулярную массу, a Mw - средневесовую молекулярную массу) измеряют методом, основанным на ISO 16014-1:2003 и ISO 16014-4:2003. Применяли установку Waters Alliance GPCV 2000, снабженную детектором показателя преломления и online-вискозиметром, с 3xTSK-гелевыми колонками (GMHXL-НТ) от TosoHaas, и 1,2,4-трихлорбензолом (ТХБ, стабилизированным 200 мг/л 2,6-дитрет бутил-4-метилфенолом) в качестве растворителя, при 145°С и при постоянном расходе 1 мл/мин. Для проведения анализа вводили 216,5 мкл раствора образца. Установку калибровали с использованием относительной калибровки по 19 стандартам полистирола (ПС) с узким распределением по молекулярной массе, в диапазоне от 0,5 кг/моль до 11500 кг/моль, а также набора хорошо охарактеризованных стандартов полипропилена (в широком диапазоне). Все образцы были приготовлены путем растворения 5-10 мг полимера в 10 мл стабилизированного ТХБ, при 160° (его же использовали в качестве подвижной фазы), и выдержаны в течение 3 часов, при непрерывном встряхивании, перед тем, как ввести пробу в установку ГПХ.

Вязкость расплава измеряют по ASTM D-3236.

Прозрачность, мутность и чистота: Все оптические параметры измеряют на литых пленках толщиной 40 мкм. Прозрачность, мутность и чистоту определяли по ASTM D 1003.

Глянец измеряют на литой пленке толщиной 40 мкм, по DIN 67530, под углом 60°.

Испытания на растяжение (модуль упругости, предел прочности на разрыв и удлинение при разрыве) измеряют при 23°С по ISO 527-1 (с образцом типа 2, 15 мм ширины, при скорости 200 мм/мин), с использованием литой пленки толщиной 40 мм.

Барьерные свойства в отношении кислорода, то есть скорость пропускания кислорода, определяют на литых пленках, имеющих толщину 40 мкм. Образец монтируют в виде герметичного полупропускающего барьера между двумя камерами, при обычном атмосферном давлении. Одну камеру медленно продувают потоком газовой смеси азота и водорода (2% Н2 в N2), при заданной температуре и относительной влажности; а другую камеру продувают потоком кислорода при такой же температуре и относительной влажности, как у потока N2. По мере того, как газообразный кислород проникает через пленку в носитель - газообразный азот, его транспортируют в кулонометрический детектор, где он производит электрический ток, величина которого пропорциональна количеству кислорода, втекающего в детектор за единицу времени. Тест на скорость переноса кислорода проводят согласно ASTM D 3985, при 23°С и относительной влажности 0%, с использованием 10 ст.см3 /мин (Standard Cubic Centimeters per Minute, seem) газов N2/H2 и O2 (99,999%) и площади поверхности пленки 1 см2.

2. Примеры

В последующих примерах по данному изобретению (IE) и сравнительных примерах (СЕ) используют следующие соединения.

HD915CF представляет собой гомополимер пропилена, содержащий не более 200 млн. ч. зародышеобразующего агента. Он имеет ПТР2 8 г/10 мин, температуру плавления 164-170°С, модуль упругости при изгибе 2100 МПа и температуру размягчения по Вика 158°С.

HD601CF представляет собой гомополимер пропилена. Полимер не содержит какого-либо зародышеобразующего агента. HD601CF имеет ПТР2 8 г/10 мин, температуру плавления 164°С, модуль упругости при изгибе 1450 МПа и температуру размягчения по Вика 154°С.

HD915CF и HD601CF поступают в продажу от фирмы Borealis AG или Borouge, соответственно.

Arkon Р-125 представляет собой полностью гидрогенизированную углеводородную смолу и поступает в продажу от Arakawa Chemical Industries, Ltd., Japan. Углеводородная смола имеет температуру размягчения 125°С (ASTM Е-28), средневесовую молекулярную массу Mw 1300 г/моль и вязкость расплава 300 мПа⋅с при 200°С, при проведении измерений в соответствии с ASTM D-3236.

Constab МА930РР представляет собой маточную смесь, содержащую 60% масс. полностью гидрогенизированной углеводородной смолы; она поступает в продажу от Constab Polyolefin Additive GmbH. Углеводородная смола имеет температуру размягчения 150°С (ASTM Е-28), средневесовую молекулярную массу Mw 800 г/моль и вязкость расплава 200 мПа⋅с при 200°С, при проведении измерений в соответствии с ASTMD-3236.

HPN20E представляет собой альфа-зародышеобразующий агент, поступающий в продажу от Milliken Chemical.

Получение образцов литой пленки

Литые пленки, имеющие толщину примерно 40 мкм, получают на оборудовании Collin, при различных температурах охлаждающих валков (ОВ), из гомополимеров пропилена, после компаундирования с продуктом из углеводородной смолы и/или альфа-зародышеобразующим агентом, если предусмотрено его присутствие.

Однослойные пленки отливают соэкструдированными (в три экструдера подают один и тот же продукт со структурой 1/2/1).

Общая толщина: 40 мкм

Общая производительность: 6 кг/ч

Температура расплава: 210-220°С, в зависимости от образца для проведения испытаний.

Температура охлаждающих валков зависит от проводимой серии испытаний, от 20 до 50°С, как указано в Таблице 1 ниже.

В случае примеров по данному изобретению давление расплава снижают. Чем больше компонента (В), тем больше снижают давление расплава.

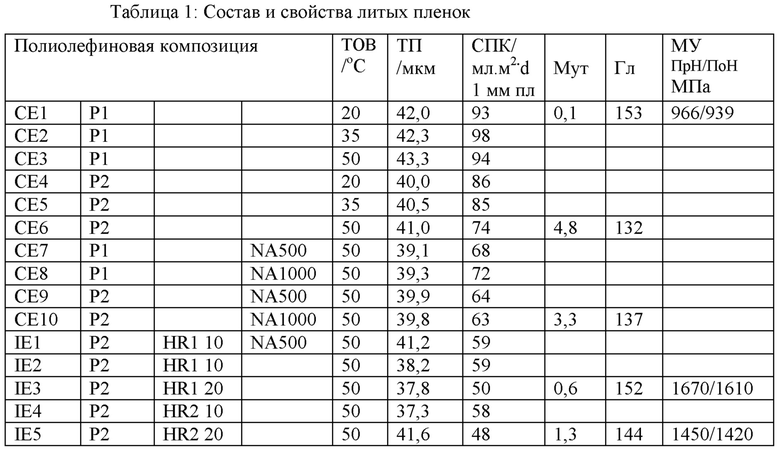

Последующие таблицы иллюстрируют пленки, которые были получены в соответствии с примерами по данному изобретению (IE) и сравнительными примерами (СЕ), а также полученные свойства.

В последующих таблицах используют следующие аббревиатуры и применяют следующие единицы:

Р1 полимер 1, HD601CF

Р2 полимер 2, HD915 CF

HR1 продукт 1 из углеводородной смолы, Arkon Р-125, количество 10 или 20% масс.

HR2 продукт 2 из углеводородной смолы, Constab МА930РР, количество 10 или 20% масс.

NA зародышеобразующий агент, HPN20E, количество 500 или 1000 млн. ч.

CRT температура охлаждающих валков (ТОВ)

ТН толщина литой пленки (ТП)

OTR скорость пропускания кислорода (СПК), средние значения из трех измерений; SD - стандартное отклонение; величины, рассчитанные для пленки толщиной 40,0 мкм, и величины, рассчитанные для пленки толщиной 1 мм

HZ мутность (Мут)

GL глянец (Гл)

ТМ модуль упругости при растяжении (МУ); MD для продольного направления (ПрН), TD для поперечного направления (ПоН)

Описание, представленное в Таблице 1, демонстрирует отличные характеристики данного изобретения, как это показывают примеры по данному изобретению. В примерах по данному изобретению скорость пропускания кислорода очень сильно снижена, до значений, которые сравнимы с пленками БОНН при такой же толщине. Тем не менее, сохраняются хорошие оптические свойства, а механические свойства (то есть модуль упругости при растяжении) улучшаются. Это обеспечивает возможность упаковывать более скоропортящиеся продукты. Альтернативно, толщину пленки можно уменьшить, или исключить дополнительное ламинирование, при сохранении такой же скорости пропускания кислорода.

Присутствие углеводородной смолы позволяет обрабатывать литую пленку на основе полипропилена (ЛПП) при более высокой температуре охлаждающих валков, не получая мутных пленок. Как можно видеть из примеров СЕ1-СЕ3, в которых отсутствует какой-либо зародышеобразующий агент, увеличение температуры охлаждающих валков не влияет на скорость пропускания кислорода, в то время как примеры СЕ4-СЕ6, с зародышеобразующим агентом, показывают, что имеется влияние на скорость пропускания кислорода в случае более высокой температуры охлаждающих валков, то есть 50°С. Однако специалистам известно, что температуры охлаждающих валков выше 30°С приводят к получению мутных пленок. Это подтверждают характеристики СЕ6. Добавление зародышеобразующего агента в качестве добавки (СЕ7-СЕ10) также снижает, то есть улучшает характеристику скорости пропускания кислорода (сравните СЕ3 с СЕ7 и СЕ8), или дополнительно улучшает скорость пропускания кислорода (сравните СЕ6 с СЕ9 и СЕЮ), соответственно. Однако получают мутные пленки, что подтверждено характеристиками СЕ10.

Добавление углеводородных смол дополнительно улучшает скорость пропускания кислорода (сравните СЕ9 с IE1). Влияние на скорость пропускания кислорода возрастает с увеличением количества углеводородной смолы (сравните IE2 с IE3 и IE4 с IE5). Эти пленки с очень значительно улучшенной скоростью пропускания кислорода обладают приемлемыми оптическими свойствами и повышенным модулем упругости при растяжении (см. IE3 и IE5). Эти пленки также обладают превосходной технологичностью.

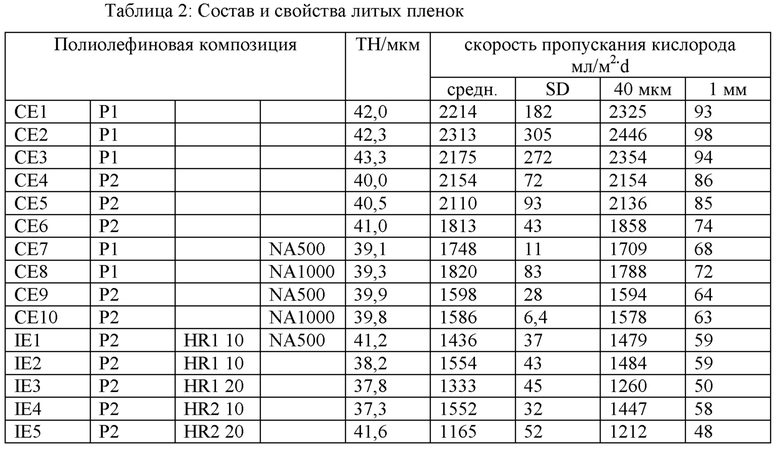

Таблица 2 показывает те же самые примеры и литые пленки, что и Таблица 1, однако приведена дополнительная информация в отношении величин скорости пропускания кислорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полиолефиновая композиция для неориентированной пленки с улучшенными барьерными свойствами по отношению к кислороду | 2017 |

|

RU2725892C1 |

| АДГЕЗИОННОЕ ИЗДЕЛИЕ (ВАРИАНТЫ), СПОСОБ ЗАКРЫТИЯ УПАКОВОК (ВАРИАНТЫ), ЛИСТ И РУЛОН АДГЕЗИОННЫХ СРЕДСТВ | 2004 |

|

RU2394685C2 |

| Сшиваемая полиолефиновая композиция | 2017 |

|

RU2720814C1 |

| МЕТАЛЛИЗИРОВАННАЯ ПОЛИПРОПИЛЕНОВАЯ ПЛЕНКА С ХОРОШИМ СОХРАНЕНИЕМ БАРЬЕРНЫХ СВОЙСТВ | 2006 |

|

RU2412823C2 |

| МЕМБРАНЫ | 2008 |

|

RU2478419C2 |

| СТЕРИЛИЗУЕМАЯ И УДАРОПРОЧНАЯ ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2443729C2 |

| СШИВАЕМАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2730523C1 |

| КОМПОЗИЦИИ АЭРИРОВАННОГО ПОЛИПРОПИЛЕНА СО СПЕЦИФИЧЕСКИМИ ПРОФИЛЯМИ ЭМИССИИ | 2019 |

|

RU2785097C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, УСИЛЕННАЯ НАПОЛНИТЕЛЕМ, И ТРУБА, СОДЕРЖАЩАЯ ПОЛИОЛЕФИНОВУЮ КОМПОЗИЦИЮ | 2009 |

|

RU2469235C2 |

| Полиолефиновая композиция с улучшенным внешним видом | 2018 |

|

RU2754417C2 |

Изобретение относится к способу получения литой пленки с улучшенными барьерными свойствами по отношению к кислороду. Литая пленка содержит полиолефиновую композицию, включающую гомо- или сополимер пропилена, углеводородную смолу и зародышеобразующий агент. Способ включает охлаждение экструдированной пленки при определенной температуре охлаждения, которая предпочтительно выше, чем температура охлаждения пленки, имеющей такие же компоненты, в таких же относительных количествах, за исключением того, что она не содержит углеводородной смолы. Литая пленка на основе полипропилена обеспечивает улучшенные барьерные свойства по отношению к кислороду, что позволяет ее использовать для упаковки скоропортящихся продуктов. 2 н. и 6 з.п. ф-лы, 2 табл., 5 пр.

1. Способ получения литой пленки, в котором пленка содержит полиолефиновую композицию, включающую компоненты (A), (B) и (С):

- (A) представляет собой гомополимер пропилена или сополимер пропилена и этилена, имеющий содержание этилена менее 7,5% мольн. в расчете на сополимер пропилена, с ПТР2 0,5-20 г/10 мин согласно измерению в соответствии с ISO 1133,

- (B) представляет собой продукт из углеводородной смолы, содержащий углеводородную смолу, которая обладает:

температурой размягчения от 70 до 200оС согласно измерению в соответствии с ASTM E-28;

средневесовой молекулярной массой 500-5000 г/моль и

вязкостью расплава 80-400 мПа·с при 200 оС согласно измерению в соответствии с ASTM D-3236;

и

- (С) альфа-зародышеобразующий агент,

при этом данный способ включает следующие стадии:

(а) обеспечение компонентов для получения пленки, включающей компоненты (A) и (B),

(b) смешивание компонентов перед перемешиванием расплава в экструдере для получения пленки или во время него,

(с) экструдирование пленки посредством экструдера,

(d) охлаждение полученной пленки с помощью охлаждающих валков, имеющих температуру 40-90 оС, и

(e) извлечение полученной пленки.

2. Способ по п. 1, в котором охлаждение экструдированной пленки на стадии (d) осуществляют с помощью охлаждающих валков, имеющих температуру 50-90 оС.

3. Способ по п. 1, в котором зародышеобразующий агент (С) представляет собой полимерный альфа-зародышеобразующий агент.

4. Способ по п. 3, в котором зародышеобразующий агент (С) выбирают из группы, состоящей из полимера винилциклоалкана и полимера винилалкана, а также их смесей, более предпочтительно зародышеобразующий агент (С) содержит полимер винилциклогексана, еще более предпочтительно состоит из него.

5. Способ по любому из пп. 1-4, в котором компонент (A) представляет собой гомополимер пропилена.

6. Способ по любому из пп. 1-5, в котором гомо- или сополимер (A) пропилена имеет:

- температуру плавления (Tm) по меньшей мере 150,0оС, при проведении измерения методом дифференциальной сканирующей калориметрии (ДСК),

и/или

- модуль упругости при изгибе по меньшей мере 1400 МПа, при проведении измерения в соответствии с ISO 178,

и/или

- температуру размягчения по Вика по меньшей мере 140оС, при проведении измерения в соответствии с ISO 306.

7. Способ по любому из пп. 1-6, в котором количество продукта (B) из углеводородной смолы составляет 1-40% мас., предпочтительно 2-40% мас., более предпочтительно 7-30% мас. в расчете на полиолефиновую композицию в целом.

8. Литая пленка, получаемая способом по любому из пп. 1-7.

| US 20150086739 A1, 26.03.2015 | |||

| WO 2010104628 A1, 16.09.2010 | |||

| US 8609772 B2, 17.12.2013 | |||

| НЕОРИЕНТИРОВАННАЯ ПОЛИПРОПИЛЕНОВАЯ ПЛЕНКА | 2002 |

|

RU2294343C2 |

Авторы

Даты

2020-11-17—Публикация

2017-11-30—Подача