Область изобретения

Предложена гидравлическая система для обеспечения приведения в действие механического элемента и в частности, но ограничиваясь этим, гидравлическая система, содержащая исполнительное устройство с независимым регулируемым управлением.

Уровень техники

Узлы независимых дозирующих клапанов (НДК) используются для обеспечения гидравлического управления исполнительными механизмами в тяжелом машинном оборудовании, которые используют на экскаваторных ковшах, фронтальных погрузчиках и подобных машинах. Обычно узел НДК выполнен с возможностью приема гидравлической текучей среды, поступающей из насоса, и проточно сообщается с исполнительным гидравлическим механизмом, таким как гидравлический цилиндр, который механически соединен с механическим исполнительным механизмом, а именно нагрузочным ковшом, механическим рычагом и т.д. Обычно узел НДК содержит четыре клапана с независимым управлением, при этом первая пара клапанов соединена с первой камерой (головной частью) цилиндра, а вторая пара клапанов соединена со второй камерой (штоковой частью) так, что избирательный поток гидравлической текучей среды между соответствующими парами клапанов обеспечивает выдвижение или втягивание штока цилиндра. Как правило, клапаны в узле НДК выполнены с возможностью независимого электрического управления и с возможностью приема входных сигналов от одного или более датчиков, имеющихся в гидравлическом контуре.

В заявке на патент США 2013/0081383 описана гидравлическая система, в которой насос с переменным объемом соединен с образованием замкнутого контура с первым и вторым линейными исполнительными механизмами, которые обеспечивают управление поворотной стрелой экскаваторной машины.

В заявке на патент США 2003/0106423 описана система управления текучей средой, которая выполнена с возможностью работы в режиме независимого функционирования или в режиме восстановления.

В заявке на патент США 2002/0148223 описана гидравлическая система, содержащая узел НДК, соединенный с первым и вторым гидравлическими блоками, такими как цилиндр или гидродвигатель, предназначенный для приведения во вращение крыльчатки и т.п.

Однако в известных устройствах обеспечено ограниченное управление скоростью потока текучей среды, давлением и направлением потока текучей среды через контур, что, в свою очередь, ограничивает функциональный диапазон гидравлического и, соответственно, механического исполнительного механизма. Таким образом, есть потребность в гидравлической системе, решающей указанные проблемы.

Сущность изобретения

Одной из целей настоящего изобретении является обеспечение гидравлической системы, которая проточно сообщается с исполнительным механизмом и обеспечивает широкий диапазон динамических (регулируемых) параметров, включая, в частности, усилие нагрузки, скорость перемещения, точное позиционное управление в статике и при перемещении в ответ на усилия, вызванные внешними статическими и/или динамическими нагрузками. Другая цель заключается в обеспечении гидравлической системы, которая выполнена с возможностью управления элементом с механическим приводом, таким как стрела, рычаг, механизм передачи или другой элемент тяжелого машинного оборудования, такого как экскаватор, горнодобывающая машина или другое устройство для обработки материалов.

Цель также заключается в обеспечении гидравлической системы для врубовой горнодобывающей машины и в частности для горнодобывающей машины для нижней зарубки с возможностью управляемого приведения в действие одного или более поворотных опорных рычагов машины, на которых установлены одна или несколько режущих головок.

Согласно одному аспекту предложена гидравлическая система, содержащая узел независимых дозирующих клапанов (НДК), в котором посредством электрически управляемых дозирующих на входе и на выходе клапанов обеспечено управление механическим исполнительным механизмом (таким как рычаг для зарубки) для обеспечения точного позиционирования при перемещении и в статике механического исполнительного механизма, когда исполнительный механизм не испытывает внешней нагрузки (кроме силы тяжести), и в ответ на усилия, вызванные внешними статическими и/или динамическими нагрузками. Данная гидравлическая система специально выполнена с возможностью регулирования скорости и усилия при оказании воздействия. Например, в одном режиме работы гидравлические цилиндры, работой которых управляют посредством предложенной гидравлической системы, могут оставаться в сравнительно «жесткой» конфигурации, в которой они могут выдерживать большие усилия нагрузки, например, когда рычаг для зарубки находится в режиме зарубки, при этом с сохранением положения рычага или при их приведении в действие для обеспечения поворота указанного рычага к скальным пластам, например обеспечения перемещения поперечно внутрь и наружу относительно основного корпуса машины для обработки материалов. В другом режиме работы гидравлическими цилиндрами управляют для обеспечения быстрого перемещения рычага для зарубки, который не испытывает нагрузки, т.е. рычаг находится в режиме холостого хода (не в режиме зарубки).

Преимущество данной гидравлической системы заключается в обеспечении независимого регулирования подвижных механических исполнительных механизмов, таких как поворотные опорные рычаги врубовых или других горнодобывающих машин и других устройств для обработки материалов. В частности, данное изобретение обеспечивает управление одним или несколькими гидравлическими исполнительными механизмами (например гидравлическими цилиндрами) в соответствии с разными режимами работы, такими как режим «зарубки» и режим «холостого хода». В режиме зарубки в указанной системе гидравлическим исполнительным механизмом управляют так, чтобы обеспечить малую скорость или малое перемещение с большим сопротивлением усилию нагрузки (т.е. увеличенной относительной «жесткостью» исполнительного механизма), а в режиме зарубки - так, чтобы обеспечить большую скорость или большое перемещение с малым сопротивлением усилию нагрузки (т.е. уменьшенной относительной «жесткостью» исполнительного механизма), используя один и тот же независимый узел НДК. Таким образом, изобретение оптимизировано для обеспечения максимальной эффективности горнодобывающей машины, чтобы обеспечить требуемые скорость потока и давление текучей среды, которые могут быть пропорционально отрегулированы для обеспечения работы в режимах зарубки и холостого хода, при этом обеспечена возможность перемещения по меньшей мере одного механического исполнительного механизма в широком диапазоне скоростей перемещения и под воздействием широкого диапазона внешних усилий (усилий сопротивления перемещению).

Согласно первому аспекту настоящего изобретения предложена гидравлическая система для управления по меньшей мере двумя гидравлическими исполнительными механизмами, причем указанная система содержит: насос, первый и второй гидравлические исполнительные механизмы; узел клапанов управления дозированием, содержащий несколько электрогидравлических клапанов, впускной канал, проточно сообщающийся с насосом, и выпускной канал, проточно сообщающийся с дренажным каналом или резервуаром, причем узел клапанов управления дозированием проточно сообщается с первым гидравлическим исполнительным механизмом, узел клапанов переключения, содержащий электронно-управляемый клапан, проточно сообщающийся для обеспечения регулируемого управления первым и вторым логическими клапанами, которые проточно сообщаются с узлом клапанов управления дозированием, и второй гидравлический исполнительный механизм, который проточно сообщается с узлом клапанов управления дозированием с помощью первого и второго логических клапанов.

Предпочтительно насос представляет собой насос с переменным объемом. Насос может также представлять собой насос с постоянным объемом или насос другой конфигурации, что очевидно для специалистов в данной области техники.

Используемое в данном описании выражение «гидравлический исполнительный механизм» означает гидравлический элемент, содержащий основной корпус или кожух и по меньшей мере один подвижный элемент, выполненный с возможностью перемещения относительно корпуса или кожуха. Выражение «гидравлический исполнительный механизм» включает понятие гидравлического цилиндра, такого как линейный исполнительный механизм, который содержит цилиндрический корпус, ограничивающий внутренние камеры, разделенные поршнем, который соединен с выполненным с возможностью выдвижения и втягивания стержнем или рычагом. Гидравлический исполнительный механизм может представлять собой гидравлический двигатель.

Предпочтительно указанная система содержит по меньшей мере четыре электрогидравлических клапана, причем первая пара клапанов проточно сообщается с впускным каналом, а вторая пара клапанов проточно сообщается с выпускным каналом. Преимущество такой конфигурации заключается в обеспечении избирательного управления скоростью потока и давлением текучей среды при ее прохождении к исполнительному механизму и от него, чтобы обеспечить соответствующее управление перемещением или положением по меньшей мере частей указанного исполнительного механизма.

Предпочтительно указанная система содержит первый и второй трубопроводы, обеспечивающие проточное сообщение первого гидравлического исполнительного механизма и узла клапанов переключения с электрогидравлическими клапанами, и третий и четвертый трубопроводы, обеспечивающие проточное сообщение второго гидравлического исполнительного механизма соответственно с первым и вторым логическими клапанами. Предпочтительно первый гидравлический исполнительный механизм напрямую соединен с узлом клапанов переключения и в частности с электрогидравлическими клапанами при помощи первого и второго трубопроводов. Второй гидравлический исполнительный механизм может быть напрямую соединен с логическими клапанами при помощи третьего и четвертого трубопроводов. Такая конфигурация обеспечивает минимальное число элементов в системе для простоты проведения технического обслуживания и обеспечения эффективности.

Предпочтительно указанная система содержит по меньшей мере один датчик или несколько датчиков, включая, в частности, датчики потока текучей среды, обеспечивающие наблюдение, вывод и регулирование давления и скорости потока (расхода) текучей среды в системе. Датчики могут быть расположены на клапанах, трубопроводах и/или гидравлических исполнительных механизмах.

Первый гидравлический исполнительный механизм может проточно сообщаться с узлом клапанов управления дозированием без проточного сообщения через первый и второй логические клапаны, а второй гидравлический исполнительный механизм может проточно сообщаться с узлом клапанов управления дозированием через первый и второй логические клапаны. Предпочтительно первый гидравлический исполнительный механизм напрямую соединен с узлом клапанов управления дозированием, а второй гидравлический исполнительный механизм напрямую соединен с узлом клапанов переключения. В этом случае имеется возможность регулирования скорости потока и давления текучей среды исключительно путем управления узлом клапанов управления дозированием без протекания текучей среды через узел клапанов переключения.

Предпочтительно указанная система также содержит первый поплавковый логический клапан, проточно сообщающийся со вторым гидравлическим исполнительным механизмом для обеспечения возможности прохождения текучей среды между частями второго гидравлического исполнительного механизма при работе в первом режиме.

Предпочтительно указанная система также содержит по меньшей мере один дополнительный (т.е. третий) гидравлический исполнительный механизм, который проточно сообщается с первым и вторым логическими клапанами соответственно по третьему и четвертому трубопроводам.

Предпочтительно электронно-управляемый клапан представляет собой клапан с электромагнитным управлением.

Предпочтительно второй и/или третий гидравлические исполнительные механизмы проточно сообщаются с узлом клапанов управления дозированием через первый и второй логические клапаны. Предпочтительно указанная система также содержит второй поплавковый логический клапан. Поплавковые логические клапаны напрямую соединены с соответствующими вторым и третьим гидравлическими исполнительными механизмами, чтобы минимизировать длину траектории прохождения текучей среды между частями (т.е. внутренними камерами) исполнительных механизмов при работе в первом режиме. Предпочтительно обеспечено регулируемое управление поплавковыми логическими клапанами с помощью узла клапанов переключения и в частности с помощью электронно-управляемого клапана (т.е. клапана с электромагнитным управлением). Предпочтительно поплавковые логические клапаны соединены с электронно-управляемым клапаном при помощи той же самой схемы регулируемого управления текучей средой, что и логические клапаны узла клапанов переключения. Таким образом, электронно-управляемый клапан обеспечивает управление всеми логическими клапанами в указанной системе.

Данная система также может содержать понижающий давление/перепускной клапан, который проточно сообщается с вспомогательным логическим клапаном, при этом понижающий давление/перепускной клапан проточно сообщается с насосом, а вспомогательный логический клапан проточно сообщается с по меньшей мере вторым гидравлическим исполнительным механизмом. Предпочтительно вспомогательный логический клапан проточно сообщается со вторым гидравлическим исполнительным механизмом по третьему трубопроводу. Предпочтительно понижающий давление/перепускной клапан и вспомогательный логический клапан соединены с дренажным каналом или резервуаром, чтобы обеспечить дополнительное регулирование давления текучей среды в гидравлических исполнительных механизмах и в частности предотвратить кавитацию.

Предпочтительно гидравлические исполнительные механизмы представляют собой гидравлические цилиндры, которые содержат первую камеру и вторую камеру, при этом каждая соответствующая камера проточно сообщается с узлом клапанов управления дозированием. В том случае, когда узел содержит поплавковые логические клапаны, эти логические клапаны соединены с каждой из первой и второй камер так, что при приведении в действие посредством электронно-управляемого клапана по меньшей мере некоторые из указанных гидравлических механизмов могут работать в «свободном» режиме. Такая конфигурация является преимущественной, поскольку обеспечивает возможность управления несколькими «принудительно приведенными в действие» гидравлическими исполнительными механизмами в указанной системе, при этом по меньшей мере один гидравлический исполнительный механизм принудительно приводится в действие посредством узла клапанов управления дозированием, и по меньшей мере некоторые из указанных гидравлических исполнительных механизмов находятся в свободном режиме или в режиме холостого хода, когда к ним не поступает текучая среда из узла клапанов управления дозированием.

Предпочтительно электрогидравлические клапаны выполнены с возможностью электрического управления независимо друг от друга. Более предпочтительно электронно-управляемый клапан (т.е. клапан с электромагнитным управлением) выполнен с возможностью электрического управления независимо от электрогидравлических клапанов. Каждый из электрогидравлических клапанов и клапан с электромагнитным управлением могут содержать соответствующие датчики расхода и скорости текучей среды, которые, в свою очередь, соединены или оснащены проводной или беспроводной связью с внешним средством управления, такого как компьютер, информационная сеть, удаленный компьютер, процессорная программа или сервер.

Предпочтительно указанная система содержит три гидравлических цилиндра, каждый из которых содержит первую камеру и вторую камеру, причем каждая из первой и второй камер первого цилиндра напрямую проточно сообщается с электрогидравлическими клапанами узла клапанов управления дозированием, при этом каждая из первой и второй камер второго и третьего цилиндров проточно сообщается с электрогидравлическими клапанами узла клапанов управления дозированием через логические клапаны узла клапанов переключения. Такая система является особенно подходящей для управления поворотным опорным рычагом машины для обработки материалов, такой как горнодобывающая машина для нижней зарубки.

Электрогидравлические клапаны могут содержать по меньшей мере одно из следующего: пропорциональные электромагнитные клапаны, клапаны управления направлением или сервоклапаны. Используемое в данном описании выражение «электрогидравлические клапаны» включает такие типы клапанов, которые предназначены для управления направлением потока, объемом потока и давлением текучей среды путем управления с помощью электрических сигналов подвижными элементами (например катушками) внутри клапанов. Такие клапаны могут работать на переменном или постоянном токе.

Согласно второму аспекту настоящего изобретения предложено устройство с механическим приводом, содержащее подвижный элемент, выполненный с возможностью управления посредством по меньшей мере одного гидравлического исполнительного механизма заявленной гидравлической системы.

Предпочтительно устройство с механическим приводом представляет собой горнодобывающую машину для нижней зарубки, а подвижный элемент представляет собой опорный рычаг, на котором установлена по меньшей мере одна режущая головка. Предпочтительно гидравлическая система выполнена с возможностью управления поворотом рычага по меньшей мере в поперечном направлении внутрь и наружу относительно основного корпуса или салазок горнодобывающей машины. Как вариант, дополнительно или в качестве альтернативы, гидравлическая система может быть выполнена с возможностью управления поворотом рычага в вертикальной плоскости (в направлении вверх и вниз).

Краткое описание чертежей

Ниже описан конкретный вариант осуществления настоящего изобретения, приведенный исключительно в качестве примера, со ссылкой на прилагаемые чертежи, на которых:

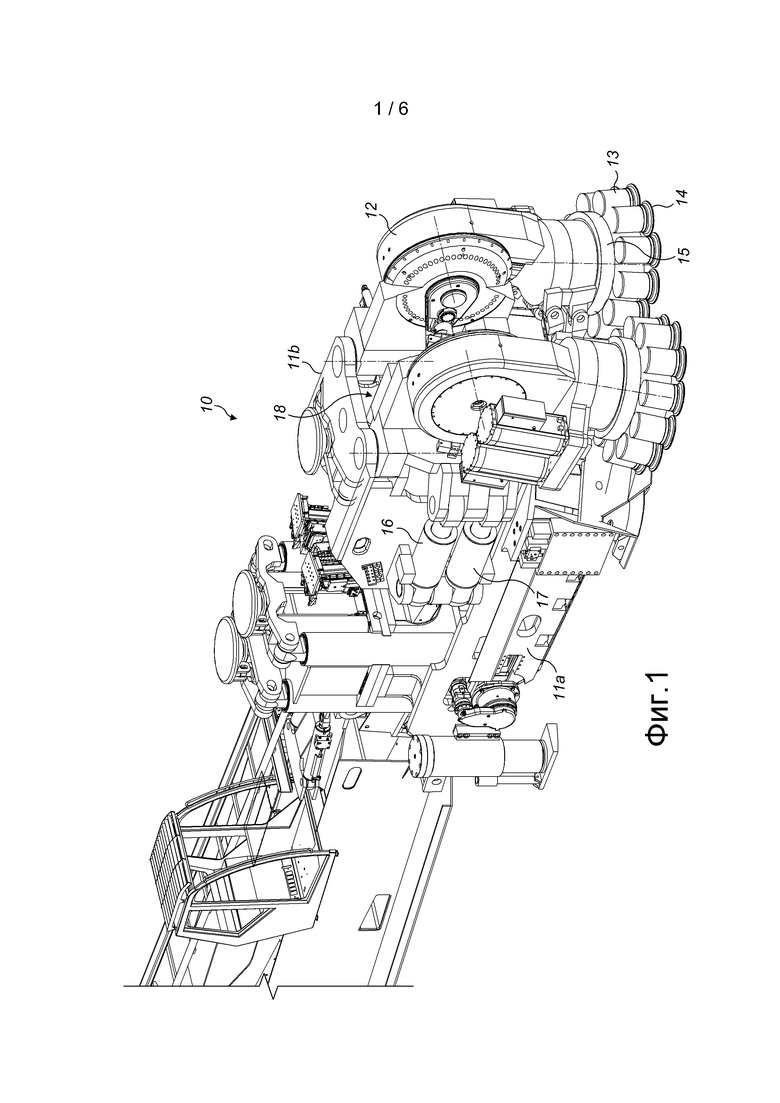

Фиг. 1 изображает вид в аксонометрии передвижной машины для нижней зарубки, которая выполнена с возможностью создания туннелей и подземных путей и содержит пару установленных спереди поворотных режущих рычагов, на каждом из которых установлен набор роликовых режущих элементов, причем управление каждым из указанных рычагов для зарубки обеспечено посредством гидравлических исполнительных механизмов, управление которыми обеспечено посредством гидравлической системы согласно одному аспекту настоящего изобретения;

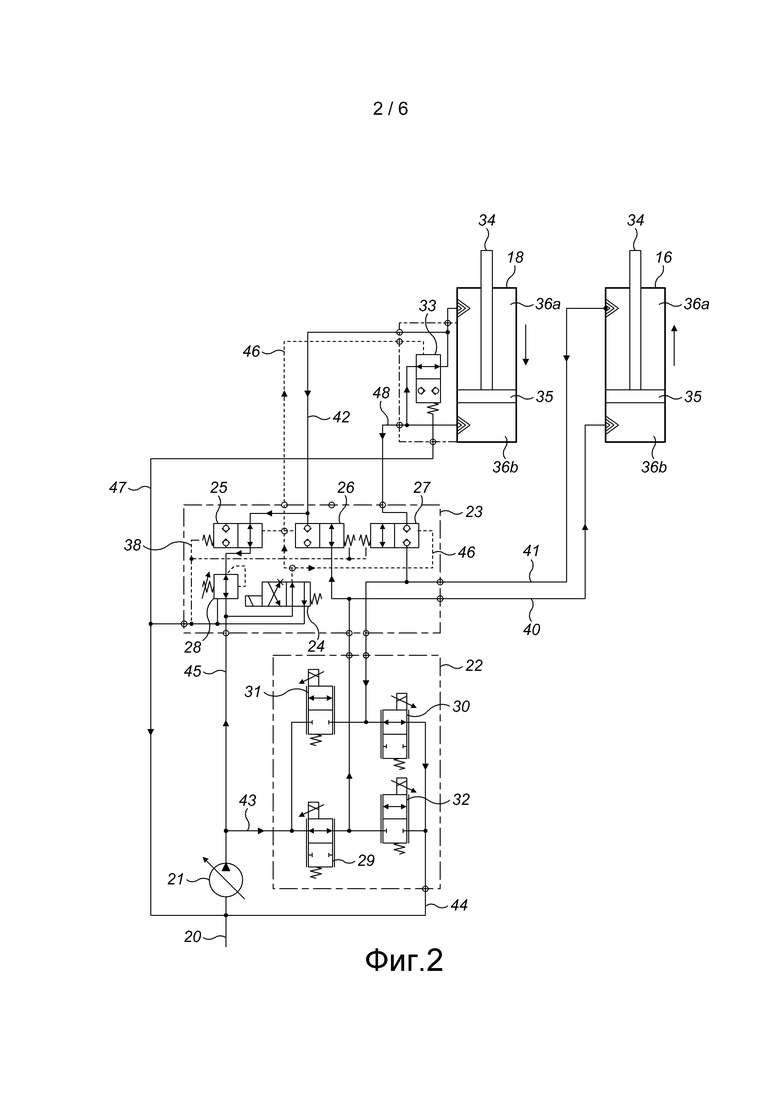

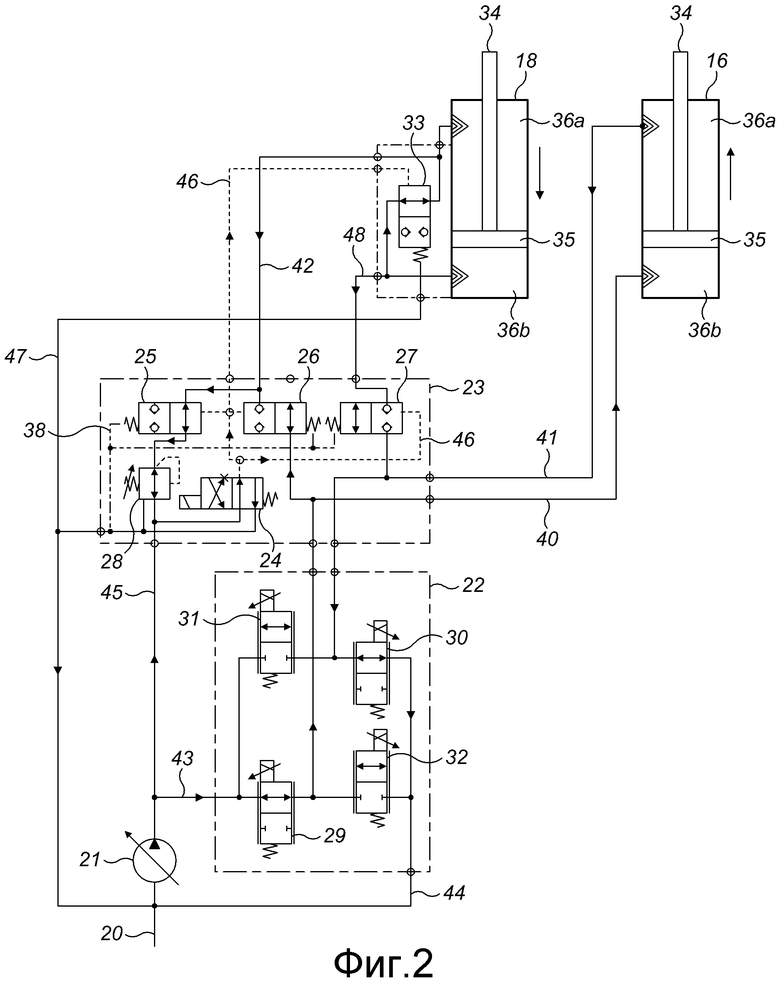

Фиг. 2 изображает схему гидравлической системы управления согласно одному аспекту настоящего изобретения, которая предназначена для управления перемещением исполнительного механизма с обеспечением быстрого перемещения в первом направлении с малым сопротивлением внешним усилиям;

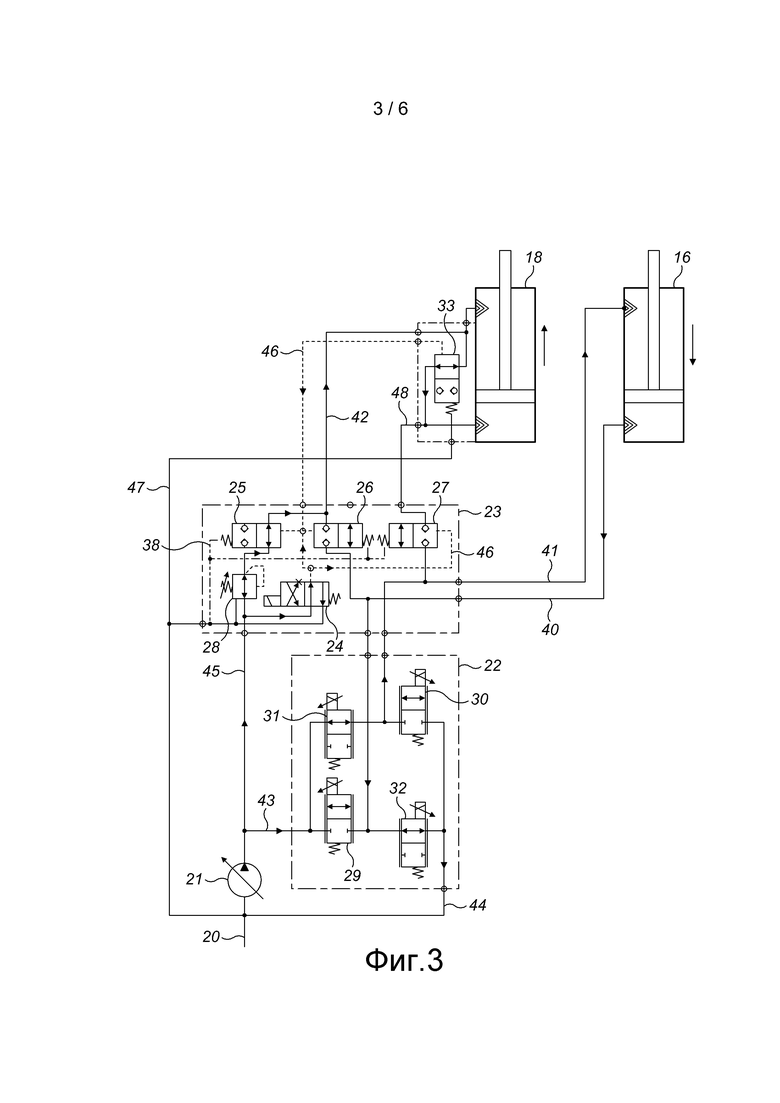

Фиг. 3 изображает схему гидравлической системы управления согласно одному аспекту настоящего изобретения, которая предназначена для управления перемещением исполнительного механизма с обеспечением быстрого перемещения во втором направлении с малым сопротивлением внешним усилиям;

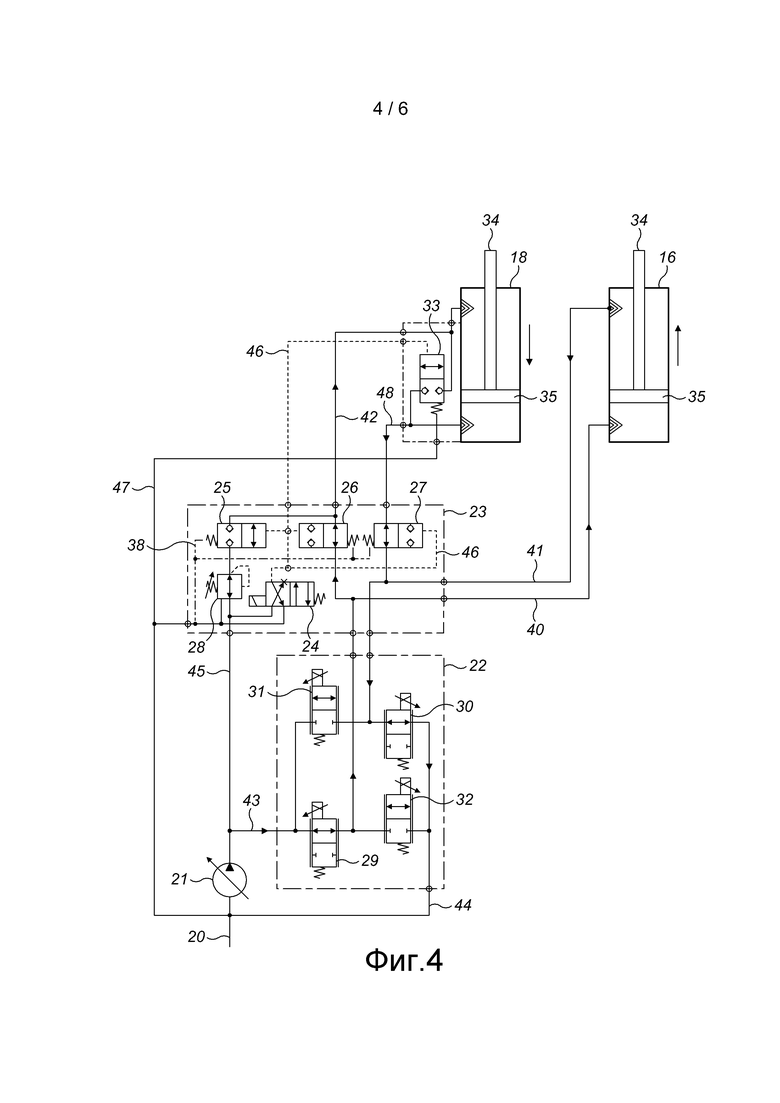

Фиг. 4 изображает схему гидравлической системы управления согласно одному аспекту настоящего изобретения, которая предназначена для управления перемещением исполнительного механизма с обеспечения медленного перемещения в первом направлении с большим сопротивлением внешним усилиям;

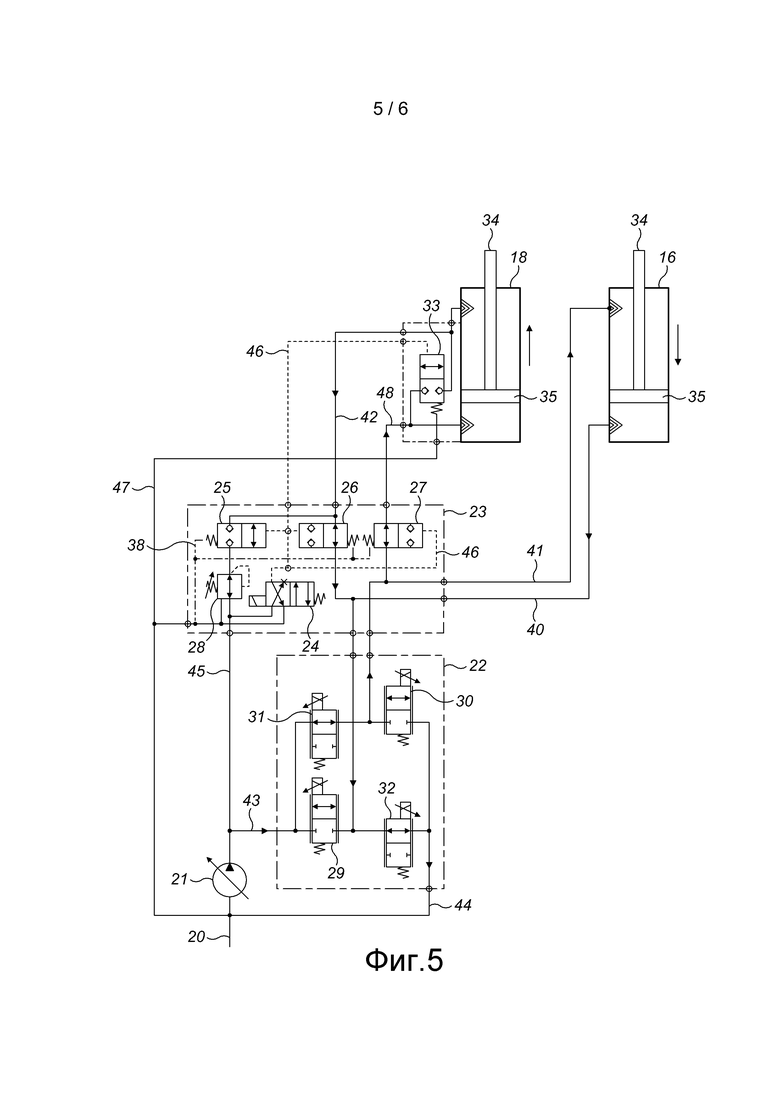

Фиг. 5 изображает схему гидравлической системы управления согласно одному аспекту настоящего изобретения, которая предназначена для управления перемещением исполнительного механизма с обеспечением медленного перемещения во втором направлении с большим сопротивлением внешним усилиям;

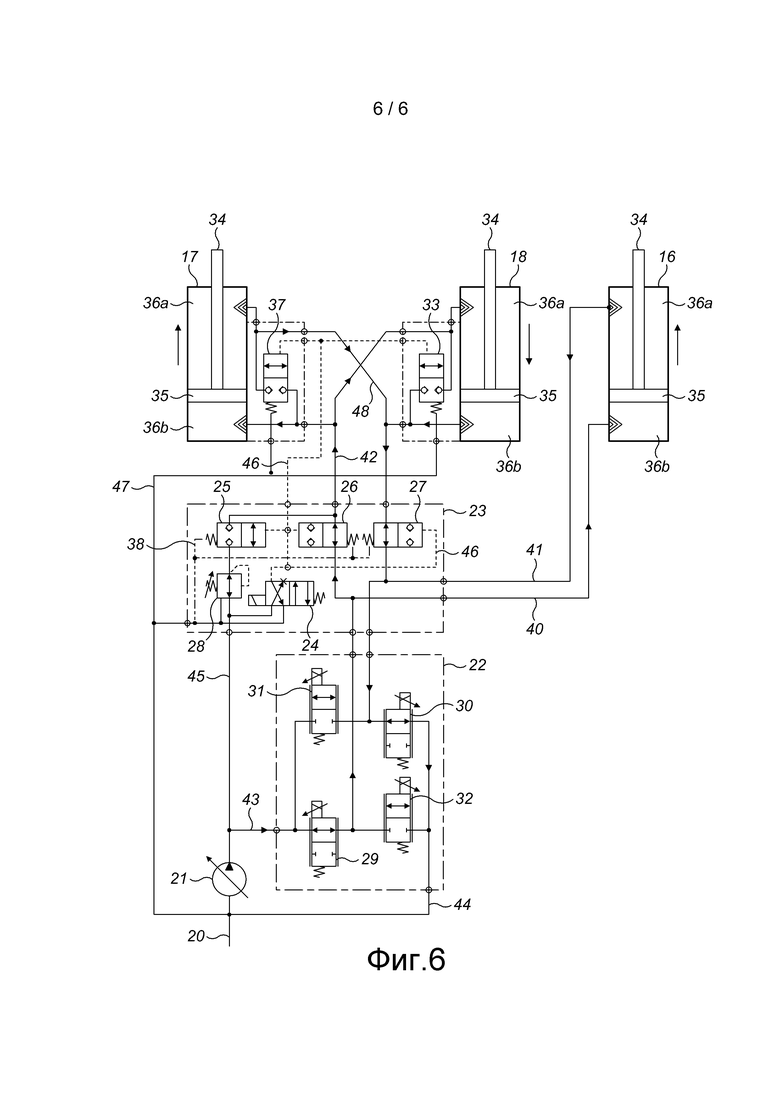

Фиг. 6 изображает схему гидравлической системы согласно еще одному варианту выполнения настоящего изобретения, содержащей три гидравлических исполнительных механизма, предназначенных для управления перемещением исполнительного механизма с обеспечением медленного перемещения и с большим сопротивлением внешним усилиям в первом направлении.

Подробное описание предпочтительного варианта выполнения изобретения

Гидравлическая система согласно настоящему изобретению выполнена с возможностью независимого дозирования для обеспечения управляемого перемещения и статического позиционирования гидравлических исполнительных механизмов, которые в свою очередь соединены с механическими элементами, такими как поворотные рычаги и т.п. Конкретный вариант осуществления данной гидравлической системы описан с точки зрения управления перемещением и позиционированием поворотных режущих рычагов горнодобывающей машины для нижней зарубки. В частности, в конфигурации данной гидравлической системы обеспечена возможность изменения режимов работы для перемещения режущих рычагов, например, с режима зарубки, при котором рычагом управляют так, чтобы обеспечить его перемещение с малой скоростью и с большим сопротивлением внешнему усилию нагрузки, на режим холостого хода, при котором рычагом управляют так, чтобы обеспечить его перемещение с большой скоростью и с малым сопротивлением внешнему усилию нагрузки, с помощью одной и той же гидравлической системы.

Как показано на Фиг. 1, режущее устройство 10 выполнено с возможностью зарубки скалы в месте горной выработки для создания проходок, подземных путей и т.п.для формирования подземной сети шахт. Устройство 10 выполнено с возможностью работы в режиме нижней зарубки, при котором несколько выполненных с возможностью вращения роликовых режущих элементов 13 могут быть направлены в скалу для создания канавки или канала, а затем повернуты вертикально вверх, чтобы преодолеть уменьшенное усилие растяжения непосредственно над каналом и разрушить скалу. Таким образом, обеспечена оптимизация режущего устройства 10 для его продвижения вперед в скалу с приложением при этом меньших усилий и энергии, чем обычно требуется при использовании известных режущих инструментов компрессионного типа, содержащих режущие лезвия или резцы, выполненные на вращательных головках.

Устройство 10 содержит основную раму 11а (или основание), на котором установлены салазки 11b, выполненные с возможностью скольжения вперед и назад вдоль передней части салазок 11а. В передней части салазок 11b установлена пара опорных рычагов 12, части которых выполнены с возможностью независимого поворота относительно в целом горизонтальной оси поворота и в целом вертикальной оси поворота. Соответствующая режущая головка 15 установлена у дальнего конца каждого рычага 12, при этом путем вращения вокруг соответствующих горизонтальной и вертикальной поворотных осей обеспечена возможность подъема указанной головки в вертикальной плоскости (вверх и вниз) и поворота в поперечном направлении в горизонтальной плоскости (из стороны в сторону). На каждой режущей головке 15 установлено несколько режущих элементов 13, причем на каждом элементе 13 с возможностью поворота установлено соответствующее режущее кольцо 14 (иначе называемое роликовым режущим элементом). Следует понимать, что устройство 10 также содержит и другие элементы, присущие обычным устройствам для нижней зарубки, включая, в частности, электрический двигатель, домкратные стойки, гусеничные ленты и т.д.

Поворот каждого рычага 12 в поперечном направлении обеспечен путем избирательного приведения в действие первой пары установленных снаружи гидравлических цилиндров 16, 17 и установленного внутри гидравлического цилиндра 18, причем каждый из указанных трех цилиндров выполнен с обеспечением управления одним из указанных двух рычагов путем линейного выдвижения и втягивания поршневых стержней, как должно быть понятно.

Фиг. 2-5 изображают первый вариант выполнения настоящего изобретения, в котором обеспечено управлением приведением в действие двух гидравлических цилиндров 16, 18. Фиг. 6 изображает еще один вариант выполнения, в котором обеспечено управление тремя гидравлическими цилиндрами 16, 17, 18, приведенными в качестве примера, для управления каждым рычагом 12 горнодобывающей машины, показанной на Фиг. 1. Согласно варианту выполнения, показанному на Фиг. 2-5, гидравлическая система содержит насос 21 с переменным объемом, проточно сообщающийся с дренажным каналом или резервуаром 20. Узел 22 клапанов управления дозированием проточно сообщается с насосом 21 по впускному трубопроводу 43. Узел 22 также проточно сообщается с дренажным каналом или резервуаром 20 по выпускному трубопроводу 44. Узел 22 содержит четыре электрогидравлических клапана, выполненных в виде пропорциональных электромагнитных клапанов 29, 30, 31, 32, которые проточно сообщаются друг с другом, при этом впускной и выпускной трубопроводы 43, 44, а также первый и второй трубопроводы 40, 41 проходят от узла 22 для обеспечения его проточного сообщения с гидравлическим исполнительным механизмом 16. Как показано на чертежах, исполнительный механизм 16 содержит цилиндрический корпус, в котором установлен поршень 35, соединенный со штоком или стержнем 34, выполненным с возможностью линейного выдвижения и втягивания относительно корпуса цилиндра. Первая и вторая внутренние камеры 36а, 36b разделены поршнем 35, при этом каждая камера 36а, 36b соединена соответственно с трубопроводами 41, 40 и, следовательно, с узлом 22 клапанов управления дозированием. Первый и второй трубопроводы 40, 41 расположены с обеспечением проточного сообщения с пропорциональными электромагнитными клапанами 29, 30, 31, 32 в местоположении (в месте проточного соединения) между соответствующими парами клапанов 29, 32 и 30, 31. Таким образом, все пропорциональные электромагнитные клапаны 29-32 проточно сообщаются друг с другом, образуя контур, при этом первый и второй трубопроводы 40, 41 проточно сообщаются с указанным контуром на его противоположных сторонах.

Гидравлическая система также содержит узел 23 клапанов переключения, содержащий пару логических клапанов 26, 27, клапан 24 с электромагнитным управлением, понижающий давление/перепускной клапан 28 и вспомогательный логический клапан 25. Клапан 24 с электромагнитным управлением проточно сообщается с логическими клапанами 26, 27 по направляющему трубопроводу 46, а также проточно сообщается с насосом 21 по подающему трубопроводу 45. Логический клапан 26 проточно сообщается с узлом 22 клапанов управления дозированием по первому трубопроводу 40, а второй логический клапан 27 проточно сообщается с указанным узлом 22 по второму трубопроводу 41. Понижающий давление/перепускной клапан 28 проточно сообщается с первым и вторым клапанами 25, 26 и вспомогательным логическим клапаном 27 по понижающему/перепускному трубопроводу 38, а клапан 28 также проточно сообщается с насосом 21 по подающему трубопроводу 45.

Второй гидравлический исполнительный механизм 18 имеет такую же конфигурацию, что и первый исполнительный механизм 16 и проточно сообщается с узлом 23 клапанов переключения по третьему трубопроводу 42 и четвертому трубопроводу 48. Третий трубопровод 42 обеспечивает проточное сообщение между первой камерой 36а второго исполнительного механизма и первым логическим клапаном 26, а четвертый трубопровод 48 обеспечивает проточное сообщение между второй камерой 36b второго исполнительного механизма и вторым логическим клапаном 27. Во втором исполнительном механизме 18 выполнен первый поплавковый логический клапан 33, который соединен с обеспечением контура для прохождения текучей среды между первой и второй камерами 36 а, 36b. Поплавковый логический клапан 33 соединен с направляющим трубопроводом 46 для обеспечения направленного управления при помощи клапана 24 с электромагнитным управлением. Поплавковый логический клапан 33 также соединен с третьим и четвертым трубопроводами 42, 48. Каждый из клапанов 24, 25, 26, 27, 28 и 33 проточно сообщается с еще одним понижающим/перепускным трубопроводом 47, который в свою очередь проточно сообщается с дренажным каналом или резервуаром 20. Кроме того, вспомогательный логический клапан 25 проточно сообщается с третьим трубопроводом 42 и расположен в направлении прохождения текучей среды между понижающим давление/перепускным клапаном 28 и вторым исполнительным механизмом 18.

Таким образом, первый исполнительный механизм 16 напрямую проточно сообщается с узлом 22 клапанов управления дозированием по первому и второму трубопроводам 40, 41. Второй исполнительный механизм 18 косвенным образом соединен с узлом 22 через узел 23 клапанов переключения и, в частности, проточно сообщается по третьему и четвертому трубопроводам 42, 48 с соответствующими первым и вторым логическими клапанами 26, 27 (которые в свою очередь соединены с первым и вторым трубопроводами 40, 41).

Согласно конкретному варианту осуществления первый и второй логические клапаны 26, 27 «нормально открыты», а вспомогательный логический клапан 25 «нормально закрыт», так что, когда приводят в действие клапан 24 с электромагнитным управлением, логические клапаны 26, 27 закрываются, тогда как вспомогательный логический клапан 25 открывается. Таким образом, когда действие указанного клапана 24 прекращают, клапаны 26, 27 открываются, а клапан 25 закрывается. Кроме того, поплавковый логический клапан 33 «нормально закрыт» и, подобно вспомогательному логическому клапану 25, выполнен с возможностью открывания при приведении в действие указанного клапана 24.

Фиг. 2 иллюстрирует управление цилиндрами 16 и 18, когда устройство 10 (горнодобывающая машина) и в частности рычаг 12 находятся в режиме «холостого хода» для обеспечения быстрого перемещения рычага 12 в первом направлении при малом внешнем усилии нагрузки, Фиг. 3 иллюстрирует работу гидравлической системы, в которой цилиндры 16 и 17 работают в том же режиме холостого хода, но в обратном направлении, Фиг. 4 иллюстрирует управление цилиндрами 16 и 18 в режиме «зарубки», в котором рычаг 12 перемещается медленно и удерживается в более «жестком» положении для того, чтобы выдержать большое внешнее усилие нагрузки при перемещении в первом направлении, а Фиг. 5 иллюстрирует управление цилиндрами 16 и 18 в том же режиме «зарубки», что и на Фиг. 4, при этом рычаг 12 перемещают в противоположном направлении с приблизительно той же малой скоростью и при аналогичной большой нагрузке. Фиг. 6 иллюстрирует вариант выполнения данной системы, в которой обеспечено управление тремя линейными гидравлическими исполнительными механизмами 16, 17 и 18, как подробно описано ниже.

Как должно быть понятно, пропорциональные электромагнитные клапаны 29-32 выполнены с возможностью избирательного регулирования скорости потока и давления текучей среды с помощью независимых электронных средств управления. Схема управления потоком текучей среды и работой клапанов описана со ссылкой на Фиг. 2, при этом следует понимать, что соответствующие схемы направлений прохождения текучей среды и управления работой клапанов в равной степени применимы к разным режимам и условиям работы линейных исполнительных механизмов 16, 18 в соответствии с требуемым направлением перемещения стержней 34, как показано на Фиг. 3-5. Как проиллюстрировано на Фиг. 2, текучая среда подается к узлу 22 клапанов управления дозированием с помощью насоса 21 и впускного трубопровода 43. Далее текучая среда с требуемым расходом и давлением подается по первому трубопроводу 40 ко второй камере 36b цилиндра. Из первой камеры 36а текучая среда направляется к дренажному каналу или резервуару 20 через второй трубопровод 41, узел 22 клапанов управления дозированием и выпускной трубопровод 44. При данной схеме цилиндр 16 является «активным», а цилиндр 18 находится в режиме «ожидания», при котором текучая среда не поступает к нему из указанного узла 22. В этом режиме работы текучая среда проходит из первой камеры 36а второго цилиндра 18 во вторую камеру 36b через поплавковый логический клапан 33. Избыточная текучая среда (из-за разницы в размерах камер) из первой камеры 36а поступает в понижающий/перепускной трубопровод 47 по третьему трубопроводу 42, через вспомогательный логический клапан 25 и понижающий давление/перепускной клапан 28. Этот режим работы, как показано на Фиг. 2, обеспечивают путем приведения в действие электромагнита 24, чтобы закрыть клапаны 26, 27 и открыть клапан 25. В обратном направлении потока, как показано на Фиг. 3, понижающим давление/перепускным клапаном 28 управляют так, чтобы обеспечить прохождение текучей среды в обратном направлении через вспомогательный логический клапан 25 для прохождения текучей среды в обратном направлении между первой и второй камерами 36а, 36b второго цилиндра 18. Таким образом, прохождение текучей среды в обратном направлении по первому и второму трубопроводам 40, 41 обеспечено путем избирательного электронного управления четырьмя пропорциональными электромагнитными клапанами 29-32.

Как показано на Фиг. 4 и 5, когда требуется привести цилиндры 16 и 18 в действие в соответствии с режимом «зарубки» (т.е. с малой скоростью и с большой жесткостью/большим сопротивлением внешнему усилию нагрузки), прекращают действие клапана 24 с электромагнитным управлением, чтобы обеспечить возможность прохождения текучей среды от узла 22 клапанов управления дозированием ко второму цилиндру 18 через логический клапан 26. В этой схеме управления указанный узел 22 находится в проточном сообщении с обоими цилиндрами 16, 18, так что скорость потока и давление текучей среды делятся приблизительно поровну с обеспечением большего сопротивления усилию и пропорционально более низкой скорости работы по сравнению с «быстрым» режимом работы, показанным на Фиг. 2 и 3. В такой схеме управления понижающий дав лени е/перепускной клапан 28 и вспомогательный логический клапан 25 изолированы от потока текучей среды в первом, втором, третьем и четвертом трубопроводах 40, 41, 42 и 48.

Элементы, конструкция и функциональность в варианте выполнения, изображенном на Фиг. 6, такие же, как и в варианте выполнения, изображенном на Фиг. 2-5, за исключением дополнительного исполнительного механизма 17 и соответствующего дополнительного поплавкового логического клапана 37 (соединенного с исполнительным механизмом 17). Как показано на чертеже, второй и третий исполнительные механизмы 18, 17 проточно сообщаются по третьему и четвертому трубопроводам 42, 48, и, в частности, первая камера 36а второго исполнительного механизма 18 соединена со второй камерой 36b третьего исполнительного механизма 17 с помощью третьего трубопровода 42, а вторая камера 36b второго исполнительного механизма 18 соединена с первой камерой 36а третьего исполнительного механизма с помощью четвертого трубопровода 48. Таким образом, избыточная текучая среда из первой соответствующей камеры 36а может быть направлена в соответствующую вторую камеру 36b альтернативного исполнительного механизма 18, 17, когда второй и третий исполнительные механизмы 18, 17 работают в режиме «ожидания» или в режиме «холостого хода» и не приводятся в действие непосредственно узлом 22 клапанов управления дозированием. Как и в варианте выполнения, изображенном на Фиг. 2-5, давление и расход текучей среды при ее поступлении ко второму и третьему исполнительным механизмам 18, 17 регулируют с помощью узла 22 клапанов управления дозированием, когда действие клапана 24 с электромагнитным управлением приостановлено, а логические клапаны 26 и 27 открыты по умолчанию. Следует понимать, что третий исполнительный механизм 17 предназначен для обеспечения такого же соответствующего направленного перемещения первого исполнительного механизма 16, так что обеспечено парное перемещение первого и третьего исполнительных механизмов 16, 17, а второй исполнительный механизм 18 работает в соответствующем обратном направлении. Как и в варианте выполнения, изображенном на Фиг. 2-5, в данном случае и второй, и третий исполнительные механизмы 18, 17 и в частности соответствующие первая и вторая камеры 36а, 36b проточно сообщаются с дренажным каналом или резервуаром 20 при помощи понижающего/перепускного трубопровода 47, третьего трубопровода 42, вспомогательного логического клапана 25 и понижающего давление/перепускного клапана 28 для обеспечения регулирования потока текучей среды с учетом соответствующей разницы в объемах первой и второй камер 36а, 36b. Кроме того, как и в варианте выполнения, изображенном на Фиг. 2-5, вспомогательный логический клапан 25 и соединенный с ним понижающий давление/перепускной клапан 28 обеспечивают постоянное давление текучей среды в направлении второго и третьего исполнительных механизмов 18, 17 и предотвращают кавитацию в проточном сообщении с дренажным каналом или резервуаром 20 по понижающему/перепускному трубопроводу 47.

Данная гидравлическая система обеспечивает механизм и способ управления скоростью поворотного перемещения рычагов 12 в поперечном направлении внутрь и наружу вместе с возможностью управления «жесткостью» такого перемещения и, соответственно, относительным сопротивлением внешней нагрузке, действующей на рычаги, главным образом, в результате их контакта с пластами породы в режиме зарубки. Например, при быстром режиме работы только первый исполнительный механизм 16 жестко перемещается посредством узла 22 клапанов управления дозированием, что соответствует режиму, когда зарубку не выполняют, при этом рычаг 12 возвращается в исходное положение. В режиме зарубки все три исполнительных механизма 16, 17, 18 жестко перемещаются, обеспечивая распределение действующего давления текучей среды от узла 22 клапанов управления дозированием и большее сопротивление внешней нагрузке при направлении режущих элементов 13 в пласты породы во время зарубки. Максимальное значение нагрузки достигается, например, когда рычаг 12 полностью выдвинут (проходит под углом приблизительно 90° относительно ориентации, показанной на Фиг. 1) путем поворота рычага 12 вокруг в целом горизонтальной оси. В таком положении управляют пропорциональными электромагнитными клапанами 29-32 так, чтобы максимально передать давление исполнительным механизмам 16, 17, 18 при низкой скорости потока текучей среды.

В данной гидравлической системе благодаря использованию пропорциональных электромагнитных клапанов, по меньшей мере одного клапана с электромагнитным управлением и логических клапанов обеспечен эксплуатационно-гибкий механизм и способ количественного регулирования скорости перемещения и усилия перемещения исполнительных механизмов 16, 17, 18 в соответствии с заданными условиями работы.

Предложена гидравлическая система, предназначенная для управления по меньшей мере двумя гидравлическими исполнительными механизмами посредством узла клапанов управления дозированием. Гидравлическая система является особенно преимущественной для управления поворотным рычагом горнодобывающей машины для нижней зарубки в соответствии с по меньшей мере двумя режимами работы, включая режим холостого хода и режим зарубки. В частности, управление гидравлическими исполнительными механизмами может быть обеспечено путем количественного изменения скорости потока и давления текучей среды. 2 н. и 14 з.п. ф-лы, 6 ил.

1. Гидравлическая система, предназначенная для управления по меньшей мере двумя гидравлическими исполнительными механизмами и содержащая: насос (21), первый гидравлический исполнительный механизм (16) и второй гидравлический исполнительный механизм (18), узел (22) клапанов управления дозированием, содержащий несколько электрогидравлических клапанов (29-32), впускной канал (43), проточно сообщающийся с насосом (21), и выпускной канал (44), проточно сообщающийся с дренажным каналом или резервуаром (20), причем указанный узел (22) проточно сообщается с первым гидравлическим исполнительным механизмом (16), узел (23) клапанов переключения, содержащий электронно-управляемый клапан (24), проточно сообщающийся для обеспечения направленного управления первым логическим клапаном (26) и вторым логическим клапаном (27), причем первый и второй логические клапаны (26, 27) проточно сообщаются с узлом (22) клапанов управления дозированием, второй гидравлический исполнительный механизм (18) проточно сообщается с узлом (22) клапанов управления дозированием через первый и второй логические клапаны (26, 27), первый трубопровод (40) и второй трубопровод (41), которые обеспечивают проточное сообщение первого гидравлического исполнительного механизма (16) и узла (23) клапанов переключения с электрогидравлическими клапанами (29-32), и третий трубопровод (42) и четвертый трубопровод (48), которые обеспечивают проточное сообщение второго гидравлического исполнительного механизма (18) соответственно с первым и вторым логическими клапанами (26, 27).

2. Система по п.1, содержащая по меньшей мере четыре электрогидравлических клапана (29-32), причем первая пара указанных клапанов проточно сообщается с впускным каналом (43), а вторая пара указанных клапанов проточно сообщается с выпускным каналом (44).

3. Система по п.1 или 2, в которой первый гидравлический исполнительный механизм (16) проточно сообщается с узлом (22) клапанов управления дозированием без проточного сообщения через первый и второй логические клапаны (26, 27), а второй гидравлический исполнительный механизм (18) проточно сообщается с указанным узлом (22) через первый и второй логические клапаны (26, 27).

4. Система по любому из предыдущих пунктов, содержащая первый поплавковый логический клапан (33), проточно сообщающийся со вторым гидравлическим исполнительным механизмом (18) для обеспечения возможности перемещения текучей среды между частями второго гидравлического исполнительного механизма (18) при работе в первом режиме.

5. Система по любому из предыдущих пунктов, содержащая третий гидравлический исполнительный механизм (17), проточно сообщающийся с первым и вторым логическими клапанами (26, 27) соответственно по третьему трубопроводу (42) и четвертому трубопроводу (48).

6. Система по п.5, в которой второй гидравлический исполнительный механизм (18) и/или третий гидравлический исполнительный механизм (17) проточно сообщаются с узлом (22) клапанов управления дозированием через первый и второй логические клапаны (26, 27).

7. Система по п.6, зависимому от п.4, содержащая второй поплавковый логический клапан (37), проточно сообщающийся с третьим гидравлическим исполнительным механизмом (17) для обеспечения возможности перемещения текучей среды между частями третьего гидравлического исполнительного механизма (17) при работе в первом режиме.

8. Система по любому из предыдущих пунктов, зависимому от п.4, содержащая понижающий давление/перепускной клапан (28), проточно сообщающийся со вспомогательным логическим клапаном (25), причем указанный понижающий давление/перепускной клапан проточно сообщается с насосом (21), а вспомогательный логический клапан (25) проточно сообщается с по меньшей мере вторым гидравлическим исполнительным механизмом (18).

9. Система по п. 8, в которой вспомогательный логический клапан (25) проточно сообщается со вторым гидравлическим исполнительным механизмом (18) по третьему трубопроводу (42).

10. Система по любому из предыдущих пунктов, в которой гидравлические исполнительные механизмы представляют собой гидравлические цилиндры, содержащие первую камеру (36a) и вторую камеру (36b), причем каждая соответствующая камера проточно сообщается с узлом (22) клапанов управления дозированием.

11. Система по любому из предыдущих пунктов, в которой электрогидравлические клапаны (29-32) выполнены с возможностью электрического управления независимо друг от друга.

12. Система по любому из предыдущих пунктов, в которой электронно-управляемый клапан представляет собой клапан (24) с электромагнитным управлением, выполненный с возможностью электрического управления независимо от электрогидравлических клапанов (29-32).

13. Система по любому из пп.1-3, содержащая третий гидравлический исполнительный механизм (17), проточно сообщающийся с первым и вторым логическими клапанами (26, 27) через третий трубопровод (42) и четвертый трубопровод (48) соответственно, при этом каждый из первого гидравлического исполнительного механизма (16), второго гидравлического исполнительного механизма (18) и третьего гидравлического исполнительного механизма (17) содержит гидравлический цилиндр, при этом каждый гидравлический цилиндр содержит первую камеру (36a) и вторую камеру (36b), причем каждая из первой и второй камер (36a, 36b) первого цилиндра напрямую проточно сообщается с электрогидравлическими клапанами (29-32) узла (22) клапанов управления дозированием, а каждая из первой и второй камер (36a, 36b) второго и третьего цилиндров проточно сообщается с электрогидравлическими клапанами (29-32) указанного узла (22) через логические клапаны (26, 27) узла (23) клапанов переключения.

14. Устройство с механическим приводом, содержащее подвижный элемент, выполненный с возможностью управления посредством по меньшей мере одного гидравлического исполнительного механизма гидравлической системы по любому из пп.1-13.

15. Устройство по п.14, представляющее собой горнодобывающую машину (10) для нижней зарубки, при этом подвижный элемент представляет собой опорный рычаг (12), на котором установлена по меньшей мере одна режущая головка (15).

16. Устройство по п.15, в котором гидравлическая система обеспечивает управление поворотом опорного рычага в поперечном направлении внутрь и наружу относительно основного корпуса или основания горнодобывающей машины.

| US 2002148223 A1, 17.10.2002 | |||

| JPS 60203742 A, 15.10.1985 | |||

| US 6431050 B1, 13.08.2002 | |||

| WO 2016055087 A1, 14.04.2016 | |||

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ГОРНОЙ МАШИНОЙ | 2008 |

|

RU2387834C1 |

| Гидравлическая система управления горной машины | 1988 |

|

SU1652468A1 |

| US 4250794 A, 17.02.1981 | |||

| US 6715402 B2, 06.04.2004. | |||

Авторы

Даты

2020-11-18—Публикация

2017-02-24—Подача