Изобретение относится к области прямого преобразования тепловой энергии в электрическую, а именно, к конструкции электрогенерирующей термоэлектрической батареи (ТЭБ), снабженной герметичным защитным чехлом с термовыводами, предохраняющим полупроводниковые материалы термоэлементов от взаимодействия с кислородом воздуха. Известна термоэлектрическая батарея, содержащая тонкостенный металлический герметичный защитный чехол с гермовыводами, внутри которого размещены термоэлементы, соединенные в единую электрическую цепь А. Шеклер. Патент США №3035109 МПК H01L 35/28 1962.

Однако конструкция герметичного защитного чехла в известной термоэлектрической батарее не позволяет повысить ее удельные энергетические характеристики путем увеличения усилия одностороннего сжатия термоэлектрической батареи, т.е. поджатая ТЭБ к теплоприемнику и радиатору с большим усилием с целью снижения тепловых потерь в разъемных контактах в конструкции ТЭБ, например, на электроизоляционных теплопереходах, так как при увеличении поджима происходит разрушение чехла в зоне контакта с теплоприемником (горячим теплопроводом), и достаточно быстрая деградация энергетических характеристик ТЭБ, вследствие попадания кислорода воздуха внутрь чехла.

Наиболее близкой по технической сущности и конструктивному исполнению к данному техническому решению является термоэлектрическая батарея, содержащая герметичный защитный чехол, состоящий из неподвижно соединенных между собой тепловоспринимающего (горячего) получехла и теплоотводящего (холодного) получехла, снабженного гермовыводами и откачным штенгелем, с размещенными внутри чехла термоэлементами, электрически соединенными между собой в термобатарею или блок термобатарей и отделенных от внутренних поверхностей герметично соединенных между собой горячего и холодного получехлов термостойкими электроизоляционными теплопереходами.

Такое техническое решение позволило увеличить удельные энергетические характеристики герметизированных термоэлектрических батарей и одновременно увеличить их срок службы. Патент РФ №2230397, H0lL 35/28, опубл. 2002 г.

Последние разработки в области термоэлектрического материаловедения позволяют поднять еще больше температуру эксплуатации герметизированных среднетемпературных термобатарей до 700-800°С, при этом требуется дальнейшее увеличение их срока службы при работе на воздухе до 25-30 лет и более, что требует значительного повышения надежности защитного чехла в условиях роста термических напряжений, величина которых увеличивается пропорционально повышению температуры, и уменьшения боковых утечек тепла, снижающих КПД.

Однако и второе техническое решение, взятое за прототип, не обеспечивает возросших требований по повышению температуры эксплуатации, КПД и срока службы из-за того, что величина изгибающих термических напряжений, возникающих в горячем штампованном получехле при рабочих повышенных температурах, превышает предел уже начальной, и что особенно важно длительной прочности материала, из которого он изготовлен. Кроме того, оба получехла изготовлены по симметричной схеме, имеют одинаковую степень выдавки, а любая деформация получехла в данном случае штамповка, является источником первоначальных напряжений, которые потом увеличиваются за счет термических напряжений пропорциональная росту температуры эксплуатации и могут, следовательно, превышать предел прочности материала чехла.

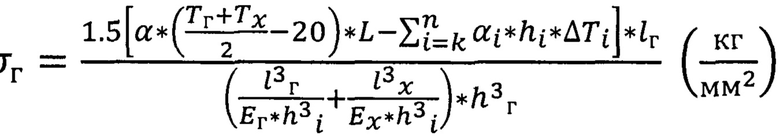

Для устранения этого недостатка, т.е. повышения ресурса герметизированных термоэлектрических батарей и ее удельных энергетических характеристик и КПД горячий получехол выполнен в виде набора нескольких, по крайней мере, трех недеформированных плоских пластин прямоугольной формы, различных по площади и высоте (толщине) и средняя армирующая пластина по длине и ширине соответствует по этим размерам термобатарее или блоку термобатарей, размещенных внутри чехла, а две крайние пластины горячего получехла, верхняя и нижняя снабжены равноудаленными от боковых сторон термобатареи или блока термобатарей консольными выступами (полками), во внутренний зазор между которыми по всему периметру введен дистанционер, изготовленный в виде четырехсторонней рамки, которая по наружным сторонам равняется размерам горячего и холодного получехлов, а по внутреннему размеру по всем четырем сторонам образует зазор с его средней армирующей пластиной, причем глубина штамповки холодного получехла состовляет 0,8-0,9 от высоты ТЭБ, а величина изгибающих термических напряжений в консольных полках горячего получехла (σr) обратно пропорциональна их поперечному размеру (Lr) и определяется из соотношения:

где: Lr и Lx - поперечная длина боковой консольной полки в горячем и холодном получехлах, мм;

hr и hx - толщины стенок горячего (многослойного) и холодного получехлов, мм;

Er и Ех - значение модуля Юнга материала получехлов при рабочих температурах, кг/мм2;

α - коэффициент термического расширения материала получехлов, град-1;

L - высота боковой стенки чехла при 20°С, мм;

Tr и Тх - горячая и холодная температуры ТЭБ, °С;

αi - коэффициент термического расширения i-того слоя ТЭБ по «n» и «р»-ветви (расчет ведется отдельно по каждой ветви), град-1;

hi - толщина i-того слоя ветви, мм;

ΔTi - значение средней температуры i-того слоя ветви в рабочих условиях, °С, а высота рамки дистационера составляет 0,7÷0,8 от высоты тепловыравнивающей пластины, и электрическая изоляция, по крайней мере, на горячем получехле выполнена из плазменно напыленной окиси алюминия, окиси иттрия, окиси бериллия, а так же может быть изготовлена в виде пластины из нитрида бора, и ширина боковых сторон рамки дистационера и равняется сопрягаемым консольным частям холодного и горячего получехлов, причем армирующая пластина выполнена из теплопроводных материалов с повышенной прочностью, например, никеля, титана, молибдена, железа.

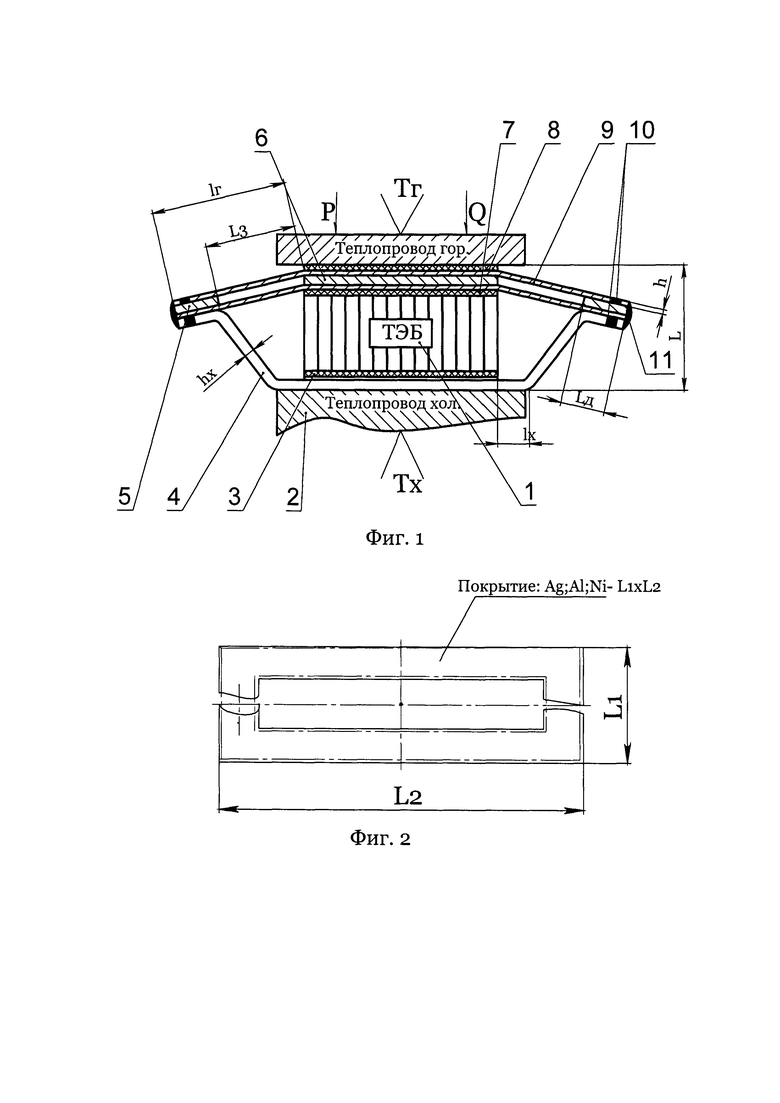

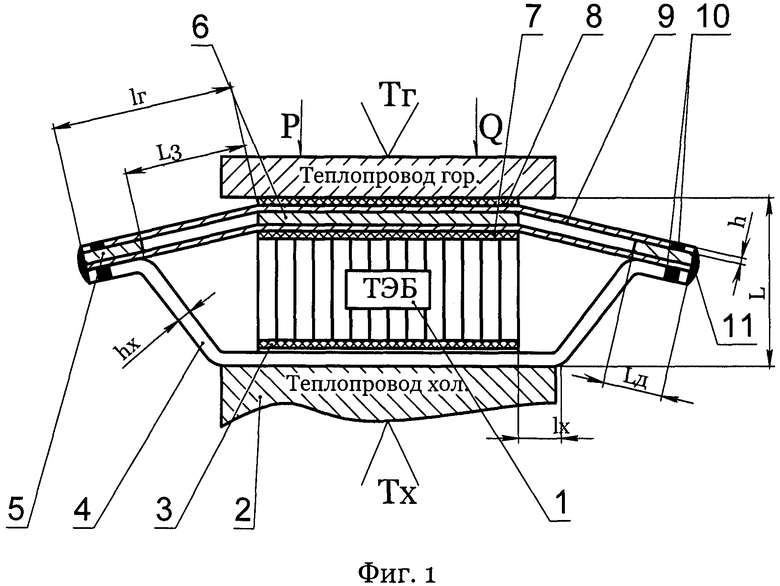

Предложенное техническое решение поясняется чертежом (Фиг. 1), где 1 - термоэлектрическая термобатарея, 2 - холодный теплопровод, 3 -электрическая изоляция ТЭБ на внутренней стороне холодного получехла, холодный электроизоляционный теплопереход, 4 - холодный получехол, 5 - дистанционер, 6 - армирующая пластина многослойного горячего получехла, 7 и 8 - внутренняя и наружная электрическая изоляция герметизированной ТЭБ по горячей стороне соответственно, горячий электроизоляционный теплопереход, 9 - набор плоских пластин прямоугольной формы многослойного горячего получехла, 10 - сварной шов от роликовой сварки, выполненной по всему периметру, 11 - сварной шов аргонодуговой сварки, lx - длина полки холодного получехла, lr - длина полки горячего получехла, L - высота боковой стенки герметизированной ТЭБ, L1 - длина всего дистанционера, L2 - общая ширина рамки дистанционера, L3 - величина зазора между армирующей пластиной и дистанционером, lr - длина полки горячего многослойного получехла, hx - толщина стенки холодного получехла, hr - толщина стенки одной из пластин горячего получехла, Q - тепловой поток, Р - усилие поджатия ТЭБ к горячему и холодному теплопроводам, т.е. усилие одностороннего сжатия ТЭБ, на Фиг. 2 показано покрытие Ag, Al, Ni - покрытие из серебра, алюминия, никеля с двух сторон (верхней и нижней) по всей длине и ширине дистанционера L1 и L2 соответственно, Lд - ширина стенки дистанционера в поперечном сечении.

При работе ТЭБ в составе термоэлектрического генератора усилие (Р) ее поджатая к холодному теплопроводу (радиатору), передаваемое через горячий теплопровод (7) составляет значительную величину от 30 до 100 кг/см2. При площади ТЭБ или блока ТЭБ, например, 100 см2 общее усилие сжатия герметизированной ТЭБ может достигать 10 тонн, что необходимо как для снижения тепловых потерь между стенками защитного чехла (4, 9) и электрической изоляцией (3, 8), так и между последней и ТЭБ с горячей и холодной сторон. Кроме того усилие поджатая ТЭБ к теплопроводам позволяет полностью компенсировать нормальные отрывные термические напряжения в термоэлементах ТЭБ и предотвратить в них образование трещин, перпендикулярных направлению электрического тока. Значительное усилие поджатая ТЭБ к теплопроводам в сочетании с возвратно-поступательным движением герметизированной ТЭБ относительно теплопроводов, обусловленное различием в температуре эксплуатации между теплопроводом (7) и конструкцией ТЭБ, а также разницей (как правило) в коэффициентах термического расширения создают довольно сложные условия для многолетней безотказной работы ТЭБ из-за усилия трения, составляющего от одной до двух тонн. Необходимость ограничения шунтирующего теплового потока по боковой конструкции защитного чехла исключает увеличение его прочности за счет простого увеличения его толщины (hx, hr). Предложенное техническое решение предусматривает локальное увеличение стенок горячего защитного чехла (9) за счет армирующего элемента (6), только в зоне передачи теплового потока через термоэлектрическую батарею диффузионно сваренного с получехлами с внутренних сторон и увеличивающего прочность тонкостенных получехлов (9) в несколько раз в наиболее опасной с позиций термических напряжений зоне, а точнее до значений, обеспечивающих срок службы герметизированной ТЭБ до 30 лет и более. Причем диффузионная сварка армирующего элемента не требует, как правило, отдельной технологической операции, а осуществляется параллельно с вакуумированием внутренней полости чехла во время операции «формовки», т.е. удаления кислорода воздуха и пластификатора из полупроводникового материала термоэлементов, которая проводится при вакуумировании внутренней полости чехла при температуре по горячей и холодной стороне ТЭБ на 50-100°С выше эксплуатационной, с последующей многократной промывкой и заполнением полости чехла инертным газом. Возможно также применение пайки с использованием высокотемпературных припоев, что, однако является более сложной операцией по сравнению с диффузионной сваркой армирующей пластины с многослойным получехлом (9), причем прочность сварки только растет во времени, так как увеличивается толщина диффузионного слоя в зависимости от времени эксплуатации, и продолжается даже при комнатной температуре, но требует на два-три порядка большего времени.

Расчет величины изгибающих термических напряжений (см. вышеприведенную формулу σr), возникающих в консольных полках многослойного горячего получехла (9) при размере полки 10 мм, показывает, что (σr) не превышает 1,7 кг/мм2, что в несколько раз меньше не только исходной, но и длительной прочности материала, изготовленного из хромоникелевого сплава, 12X18HIOT составляющей при 800°С работы 10 кг/мм2 после 87000 часов эксплуатации.

Правильность выбора конструкции вакуумно плотного защитного чехла термоэлектрической батареи кроме расчетов подтверждается стендовыми и натурными испытаниями. Так, длительные испытания 48 шт. ТЭБ патентуемой конструкции в составе термоэлектрических генераторов на газопроводах страны в условиях Крайнего Севера при температуре эксплуатации по горячей стороне ТЭБ, равной 800°С, показали, что защитный чехол сохранил свою герметичность после длительной эксплуатации, а ТЭБ - свои энергетические характеристики по генерируемой в нагрузку удельной мощности, составляющей 0,8 Вт/см2, и КПД, равном 13,7%, в то время как ТЭБ известной конструкции эксплуатировались при температуре по горячему теплопроводу не выше 500°С и имели более низкие показатели по сроку службы и энергетике.

Дополнительно следует отметить, что увеличению срока службы герметизированной ТЭБ предложенной конструкции и повышению ее энергетических характеристик и КПД в немалой степени способствовало улучшение качества и увеличение надежности сварных швов (10, 11) при герметичном соединении горячего (многослойного) и холодного получехлов (9, 4) за счет равномерного покрытия дистанционера (5) рамочной конструкции с двух сторон, по всей поверхности, обращенной к пластинам (9) горячего получехла, материалом, выполненным из никеля, или алюминия, или серебра, толщиной от 3 до 5 микрон. Как показали испытания ТЭБ на срок службы при повышенных температурах (до 800°С) предложенное покрытие (13) дистанционера (5) улучшает качество всех сварочных операций при изготовлении герметизированной ТЭБ, т.е. ее размещения внутри защитного вакуумно плотного чехла (4, 9). Сначала это точечная конденсаторная сварка получехлов (4, 9), необходимая для их взаимной неподвижной фиксации вместе с дистанционером (5), затем роликовая сварка (10), уже для герметизации внутренней плоскости ТЭБ, и заключительная аргонодуговая сварка (11) по всему периметру (наружному краю) соприкосновения получехлов, горячего (9) и холодного (4). Испытания на прочность сварного соединения получехлов с расположенным между ними дистанционером (5) в разрывной машине показали, что прочность шва комбинированного (10, 11) превышает прочность материала получехлов. Возможной деградации прочности сварных швов при их длительной эксплуатации в рабочих условиях препятствует диффузионная сварка рамочного дистанционера (5), снабженного покрытием и из никеля, серебра алюминия, которая идет непрерывно при эксплуатации ТЭБ, т.к. зона сварочного шва нагрета в данной конструкции до температуры порядка 150-170°С при максимальной температуре горячего теплопровода 700-800°С, таким образом, создаются благоприятные условия для диффузионных процессов на границе контактирования дистанционера с покрытием (5) с материалом горячего (9) и холодного (4) получехлов. Повышенная прочность диффузионной сварки деталей (5, 9, 4) объясняется тем, что их соединение носит не локальный характер, как, например, сварочный шов роликовой сварки (10), а распространяется на всю площадь сварки получехлов (9, 4) с дистанционером (5), причем эта сварка не имеет характер отдельной сварочной операции при изготовлении, а носит заранее запрограммированный процесс, который продолжается годами при эксплуатации зачехленной ТЭБ в рабочих условиях, хотя и носит экспоненциальный характер, определяемый в основном температурой контакта материалов (9, 4, 5) в зоне сварки.

Необходимо отметить так же, что увеличение КПД термоэлектрической батареи обусловлено несколькими причинами, а именно, повышением температуры эксплуатации до 700-800°С и, следовательно, увеличением КПД цикла Карно и возрастанием КПД преобразования самих термоэлементов входящих в состав термобатареи за счет увеличения срабатываемых на них градиента температуры (при постоянной температуре холодного теплопровода, за счет более интенсивного теплопровода), так и в результате многослойной конструкции горячего получехла, тонкостенные части которого (9, 10) толщиной 90-120 микрон увеличивают их термическое сопротивление для боковых перетечек тепла от горячего теплопровода к холодному, и, следовательно, способствуют передаче большей части тепла от горячего теплопровода к холодному преимущественно через термоэлектрическую батарею. Снижение боковых утечек тепла происходит так же за счет разделения между собой тонкостенных слоев горячего получехла в зоне боковых полок (L3) на участке между армирующей пластиной (6) и дистанционером (5).

При таком конструктивном решении длина пути для паразитного теплового потока увеличивается, а сам поток уменьшается на порядок и не превышает 0,5% от основного (Q) проходящего через термоэлектрическую батарею.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 2002 |

|

RU2230397C1 |

| Трубчатый термоэлектрический модуль | 2018 |

|

RU2732821C2 |

| Термоэлектрический генератор | 2021 |

|

RU2764185C1 |

| Термоэлектрический модуль | 2020 |

|

RU2752307C1 |

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 2004 |

|

RU2282277C2 |

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 2004 |

|

RU2280919C2 |

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 2004 |

|

RU2282275C2 |

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 2004 |

|

RU2282278C2 |

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 2004 |

|

RU2280920C2 |

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 2004 |

|

RU2289869C2 |

Изобретение относится к области прямого преобразования тепловой энергии в электрическую, а именно к конструкции электрогенерирующей термоэлектрической батареи (ТЭБ), снабженной герметичным защитным чехлом, предохраняющим материалы термоэлементов от взаимодействия с кислородом воздуха. Сущность: ТЭБ содержит защитный чехол, состоящий из неподвижно соединенных между собой тепловоспринимающего (горячего) получехла и теплоотводящего (холодного) получехла с гермовыводами и откачным штенгелем с размещенными внутри чехла термоэлементами, электрически соединенными между собой в термобатарею или блок термобатарей, и отделенных от внутренних поверхностей герметично соединенных получехлов электроизоляционными теплопереходами. Горячий получехол выполнен в виде набора нескольких плоских недеформированных пластин прямоугольной формы. Средняя армирующая пластина большей высоты (толщины), по крайней мере, на порядок крайних пластин горячего получехла по длине и ширине соответствует по размеру термобатарее или блоку термобатарей, размещенных внутри чехла. Две крайние пластины, верхняя и нижняя, снабжены равноудаленными от боковых сторон термобатареи консольными выступами (полками), во внутренний зазор между которыми по всему периметру введен дистанционер. Дистанционер выполнен в виде сплошной четырехсторонней рамки, которая по наружным сторонам равняется размерам полки горячего и холодного получехлов, а по внутреннему размеру образует зазор по всем четырем сторонам с его средней армирующей пластиной. Глубина штамповки холодного получехла составляет 0,8-0,95 от высоты ТЭБ. Технический результат: повышение надежности ТЭБ и КПД. 7 з.п. ф-лы, 2 ил.

1. Термоэлектрическая батарея (ТЭБ), содержащая герметичный защитный чехол, состоящий из неподвижно соединенных между собой тепловоспринимающего (горячего) получехла и теплоотводящего (холодного) получехла, снабженного гермовыводами и откачным штенгелем, с размещенными внутри чехла термоэлементами, электрически соединенными между собой в термобатарею или блок термобатарей, и отделенных от внутренних поверхностей герметично соединенных между собой горячего и холодного получехлов термостойкими электроизоляционными теплопереходами, отличающаяся тем, что горячий получехол выполнен в виде набора нескольких не деформированных плоских пластин прямоугольной формы, причем верхняя и нижняя в наборе пластины выполнены равными по площади и высоте и снабжены равноудаленными от боковых сторон термобатарей или блока термобатарей консольными выступами (или полками), во внутренний зазор между которыми по всему периметру введен дистанционер, выполненный в виде четырехсторонней монолитной рамки, которая по наружным сторонам по всему периметру равняется размерам полок горячего и холодного получехлов, а средняя армирующая плоская пластина в наборе пластин горячего получехла выполнена по внешним размерам равной термобатарее или блоку термобатарей, размещенных внутри чехла, а по внутреннему размеру рамка образует зазор по всем четырем сторонам со средней армирующей пластиной горячего получехла, и глубина штамповки холодного получехла составляет 0,8-0,95 от высоты ТЭБ.

2. Термоэлектрическая батарея по п. 1, отличающаяся тем, что высота рамки дистанционера составляет 0,7-0,8 от высоты армирующей пластины.

3. Термоэлектрическая батарея по п. 1, отличающаяся тем, что электрическая изоляция, по крайней мере, на горячем получехле выполнена из плазменно напыленной окиси алюминия, окиси иттрия, стеатита.

4. Термоэлектрическая батарея по п. 3, отличающаяся тем, что электрическая изоляция между ТЭБ и получехлами выполнена в виде пластины из нитрида бора.

5. Термоэлектрическая батарея по п. 1, отличающаяся тем, что коэффициенты термического расширения рамки дистанционера и материала горячего получехла равны.

6. Термоэлектрическая батарея по п. 1, отличающаяся тем, что кроме роликовой сварки пакет из дистанционера и двух получехлов по всему периметру соединен с торцов дополнительной аргонодуговой сваркой.

7. Термоэлектрическая батарея по п. 2, отличающаяся тем, что дистанционер по всей поверхности, обращенной к пластинам горячего получехла, снабжен равномерным покрытием из никеля, алюминия, серебра, толщина которого составляет от 3 до 5 мкм.

8. Термоэлектрическая батарея по п. 4, отличающаяся тем, что электрическая изоляция по холодной стороне между термоэлектрической батареей и холодным получехлом выполнена из природной слюды.

| ТЕРМОЭЛЕКТРИЧЕСКАЯ БАТАРЕЯ | 2002 |

|

RU2230397C1 |

| Устройство для дистанционного измерения и регистрации влажности воздуха | 1958 |

|

SU115566A1 |

| JP 2011238693 A, 24.11.2011 | |||

| DE 102014216974 A8, 21.07.2016. | |||

Авторы

Даты

2020-11-19—Публикация

2019-12-30—Подача