Область техники:

[0001] Изобретение относится к средствам самоизмельчения, сепарации и осушения различных твердых материалов в потоке и может найти применение во многих отраслях промышленности.

Уровень техники:

[0002] Из уровня техники известен центробежно-роторный измельчитель, описанный в RU №2004118152 А, кл. В02С 13/22. Известный измельчитель состоит из корпуса, в котором размещены два ротора. Роторы насажены на валы и оснащены шкивами, которые обеспечивают вращение роторов в противоположные стороны. Измельчитель снабжен загрузочным патрубком. На роторах консольным образом закреплены пальцы, которые расположены концентрическими рядами, а каждый ряд пальцев одного ротора расположен между двумя рядами пальцев другого ротора. На съемные пальцы туго посажены стаканы цилиндрической формы, изготовленные из твердосплавного материала. Ротор-диски вращаются в противоположные стороны. Через загрузочное отверстие подают измельчаемый материал, который поступает в центральную часть межроторного пространства. Частицы материала ударами пальцев первого ряда и приобретая соответствующую этому ряду пальцев скорость центробежной силой выбрасываются на движущийся навстречу второй ряд пальцев. Получив удар пальцев второго ряда, они отскакивают от него и, меняя вектор скорости, выбрасываются на третий ряд пальцев и т.д. Последним пальцевым рядом частицы обрабатываемого материала выбрасываются из зоны обработки и выгружаются из рабочей камеры через разгрузочное отверстие.

[0003] Известному измельчителю присущи некоторые недостатки, описанные далее. Низкая эффективность измельчения из-за постоянно действующих динамических нагрузок на пальцы ротора и втулки, и вследствие этого абразивного износа этих элементов. Недостаточный ресурс работы роторов конструкции измельчителя, снабженной съемными пальцами, на которые туго посажены съемные стаканы цилиндрической формы, изготовленные из твердосплавного материала, причем стаканы туго посажены на каждый палец двух роторов. Главным недостатком является отсутствие гарантированной фракции измельченного продукта, а в тех моделях, где можно получить такой продукт - это сопряжено с дополнительными функциями требующих отдельного оборудования и связанной с этой необходимостью введения дополнительных устройств классификации в технологический процесс измельчения, а там, где уже имеется классификатор, появляется проблема, связанная с осушением готового продукта. Высокий износ и связанные с ним частые работы по замене элементов устройства, низкая производительность, высокая металлоемкость, высокое энергопотребление.

Раскрытие изобретения:

[0004] Задачей, решаемой заявленным изобретением, является создание непрерывного поточного процесса самоизмельчения, сепарации и осушения продукта измельчения, происходящего в одном устройстве (объединенных в едином узле механизма) для получения готового продукта с верхним контролируемым пределом размеров частиц необходимой тонины и осушения, посредством встречного соударения потоков воздушно сырьевой смеси. При этом, затрачиваемая энергия на измельчение, расходуется в большей степени на создание разрыва в кусках исходного сырья и исключается создание напряжений возникающих под действием сил сжатия. Также отсутствует необходимость в мелющих телах. В заявленном решении функцию мелющих тел выполняют детали корпуса в рабочей камере с функцией ударного отражения воздушно-сырьевого потока.

[0005] Технический результат предлагаемого изобретения заключается в создании скоростного, мощного и в то же время энергоэффективного, простого, надежного устройства и способа для разрушения исходного сырья, и одновременного осушения частиц измельченного сырья. Заявленные устройства и способ позволяют снизить удельный расход энергии на 90% по сравнению с существующими современными технологиями, и получить продукт помола гарантированной фракции в потоке.

[0006] В первом возможном варианте выполнения настоящего изобретения предусмотрено устройство поточной дезинтеграции, осушения и сепарации сыпучих материалов, имеющее поточный кожух, в котором содержится: два вогнутых маховых рабочих колеса, содержащих на своих вогнутых поверхностях радиальные ребра, и выполненных с возможностью встречного вращения, имеющих зазор между собой, установленных соосно на неподвижной полой оси с отверстиями для подачи исходного сырья или на двух неподвижных полых осях, содержащих, по меньшей мере, по одному отверстию для подачи исходного сырья, при этом между рабочими поверхностями упомянутых рабочих колес образуется рабочая камера с ограниченным пространством упомянутыми рабочими поверхностями, в которой, в свою очередь, образуется зона самоизмельчения и осушения частиц исходного сырья в потоке; полая зона между поточным кожухом и упомянутыми рабочими колесами; синхронный сепаратор-осушитель радиального принципа действия, выполненный с возможностью выдачи из рабочей камеры в упомянутую полую зону в определенной степени осушенных частиц измельченного исходного сырья относительно их крупности и влажности, при этом синхронный сепаратор-осушитель выполнен, по меньшей мере, на одном вогнутом маховом рабочем колесе с возможностью установки на каждом по разным окружностям, а осушение частиц происходит за счет трения частиц между собой и воздухом в рабочей камере и рабочих зонах; и выходное отверстие, расположенное в поточном кожухе и выполненное с возможностью выброса наружу в технологическую линию в определенной степени осушенных частиц измельченного исходного сырья, при этом поточный кожух с выходным отверстием, упомянутые рабочие колеса с упомянутым синхронным сепаратором-осушителем составляют единый орган в механизме устройства, при этом процесс забора исходного сырья в рабочую камеру, процесс выдачи в определенной степени осушенных частиц измельченного исходного сырья в полую зону, а также выброс наружу в технологическую линию через выходное отверстие осушенных частиц измельченного исходного сырья происходит за счет вращения упомянутых рабочих колес.

[0007] Во втором возможном варианте выполнения настоящего изобретения предусмотрено устройство поточной дезинтеграции, осушения и сепарации сыпучих материалов, имеющее поточный кожух, в котором содержится: два вогнутых маховых рабочих колеса, содержащих на своих вогнутых поверхностях радиальные ребра, и выполненных с возможностью встречного вращения, имеющих зазор между собой, установленных соосно на неподвижной полой оси с отверстиями для подачи исходного сырья или на двух неподвижных полых осях, содержащих, по меньшей мере, по одному отверстию для подачи исходного сырья, при этом между рабочими поверхностями упомянутых рабочих колес образуется рабочая камера с ограниченным пространством упомянутыми рабочими поверхностями, в которой, в свою очередь, образуется зона самоизмельчения и осушения частиц исходного сырья в потоке; полая зона между поточным кожухом и упомянутыми рабочими колесами; синхронный сепаратор-о сушите ль радиального принципа действия, выполненный с возможностью выдачи из рабочей камеры в упомянутую полую зону в определенной степени осушенных частиц измельченного исходного сырья относительно их крупности и влажности, при этом синхронный сепаратор-осушитель выполнен, по меньшей мере, на одном вогнутом маховом рабочем колесе с возможностью установки на каждом по разным окружностям, а осушение частиц и измельчение исходного сырья происходит за счет трения частиц между собой и воздухом в рабочей камере и рабочих зонах; и выходное отверстие, расположенное в поточном кожухе и выполненное с возможностью выброса наружу в технологическую линию в определенной степени осушенных частиц измельченного исходного сырья, при этом поточный кожух с выходным отверстием, упомянутые рабочие колеса с упомянутым синхронным сепаратором-осушителем составляют единый орган в механизме устройства, при этом, процесс забора исходного сырья в рабочую камеру, процесс выдачи в определенной степени осушенных и измельченных частиц исходного сырья в полую зону, а также выброс наружу в технологическую линию через выходное отверстие в определенной степени осушенных и измельченных частиц исходного сырья происходит за счет вращения упомянутых рабочих колес, а устройство дезинтегратор-сепаратор сыпучих материалов содержит три рабочих зоны: первую рабочую зону, находящуюся в упомянутой рабочей камере, вторую рабочую зону, находящуюся в синхронном сепараторе-осушителе радиального принципа действия и третью рабочую зону, находящуюся в полой зоне между поточным кожухом и упомянутыми рабочими колесами, где в каждой рабочей зоне создается свое избыточное давление в диапазоне от -04 атм. до +1 атм.

[0008] В третьем возможном варианте выполнения настоящего изобретения предусмотрен способ поточной дезинтеграции, осушения и сепарации сыпучих материалов, включающий этапы, на которых: подают исходное сырье в рабочую камеру с ограниченным пространством, где ограниченное пространство рабочей камеры образовано рабочими поверхностями двух вогнутых маховых рабочих колес; измельчают исходное сырье и осушают до определенного уровня частицы измельченного исходного сырья в рабочих зонах посредством ударного отражения и/или трения частиц между собой и воздухом; выдают, посредством синхронного сепаратора-осушителя радиального принципа действия, из рабочей камеры в полую зону, образованную между упомянутыми рабочими колесами и поточным кожухом, в определенной степени осушенные частицы измельченного исходного сырья; и выбрасывают наружу в определенной степени осушенные частицы измельченного исходного сырья через выходное отверстие, расположенное в упомянутом кожухе, при этом, упомянутые этапы подачи упомянутого исходного сырья в рабочую камеру, измельчения исходного сырья и осушения частиц измельченного исходного сырья в рабочей камере, выдачи в определенной степени осушенных частиц измельченного исходного сырья в полую зону, а также выброса наружу в технологическую линию через выходное отверстие частиц измельченного и осушенного исходного сырья происходят за счет вращения упомянутых рабочих колес.

[0009] В четвертом возможном варианте выполнения настоящего изобретения предусмотрен способ поточной дезинтеграции, осушения и сепарации сыпучих материалов, включающий этапы, на которых: подают исходное сырье в первую рабочую зону измельчения; измельчают исходное сырье и осушают до определенного уровня частицы измельченного исходного сырья; подают в третью рабочую зону измельченные и осушенные частицы исходного сырья посредством второй рабочей зоны; дополнительно осушают в третьей рабочей зоне измельченные частицы исходного сырья; и выбрасывают из третьей рабочей зоны в технологическую линию в определенной степени осушенные частицы измельченного исходного сырья, при этом все упомянутые этапы происходят посредством встречного вращения двух маховых рабочих колес, расположенных в корпусе устройства поточной дезинтеграции, осушения и сепарации сыпучих материалов.

[0010] В пятом возможном варианте выполнения настоящего изобретения предусмотрено устройство поточной дезинтеграции, осушения и сепарации сыпучих материалов, содержащее два механических узла, между которыми образуется рабочая зона измельчения частиц исходного сырья, где упомянутые механические узлы находятся в бесконтактном кольцевом соединении, которое ограничивает выход частиц исходного сырья по их крупности из рабочей зоны измельчения, при этом механические узлы обеспечивают воздушно-сырьевым потоком рабочую камеру и полость между поточным кожухом и механическими узлами, где воздушно сырьевой поток обеспечивает определенную степень осушения измельченных частиц исходного сырья, а поточный кожух обеспечивает выдачу измельченных и в определенной степени осушенных частиц исходного сырья в технологическую линию.

[0011] Очевидно, что как предыдущее общее описание, так и последующее подробное описание даны лишь для примера и пояснения и не являются ограничениями данного изобретения.

Краткое описание чертежей:

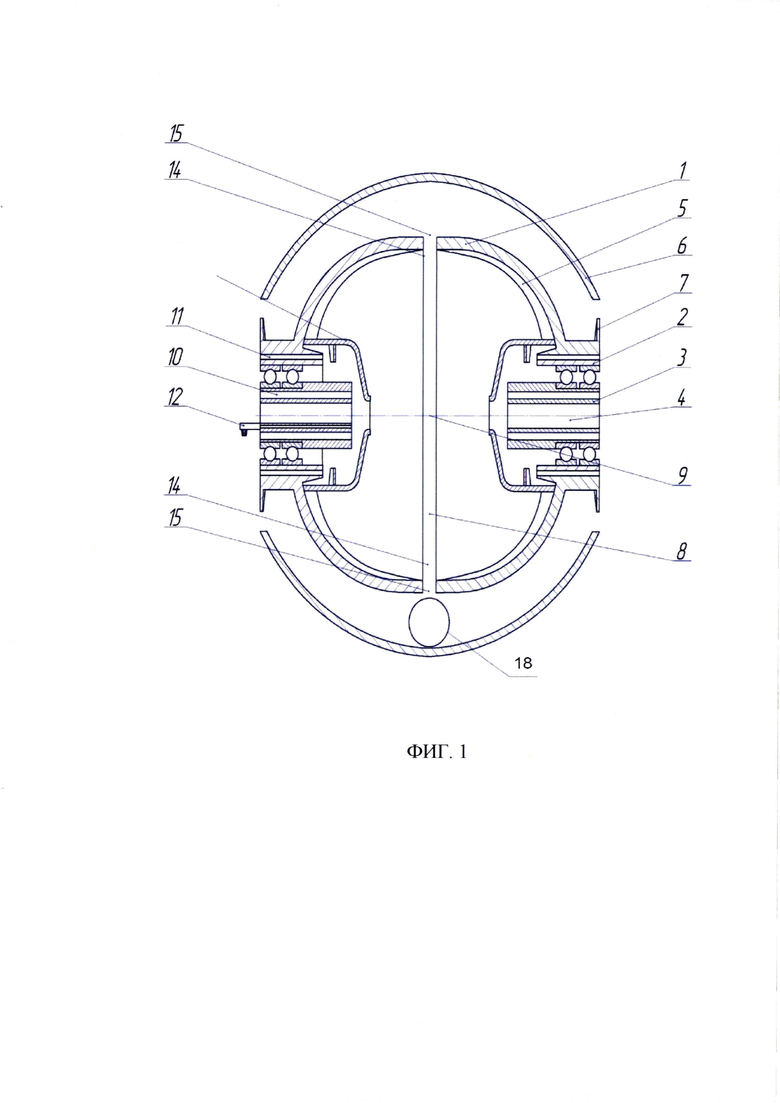

[0012] На фиг. 1 показан общий вид устройства.

[0013] На фиг. 2А и 2В показан общий вид синхронного сепаратора-осушителя радиального принципа действия.

[0014] На фиг. 3 показан общий вид устройства с направлением движения воздушных потоков.

Осуществление изобретения:

[0015] Заявленное устройство работает следующим образом. Исходное сырье подается через отверстие или отверстия полой оси, которое может быть выполнено с уклоном на поверхности полости оси, обращенным в рабочую камеру. Исходное сырье может быть, в том числе, и многокомпонентным. Упомянутое сырье, всасываясь, поступает в рабочую камеру, где меняет направление с осевого на радиальное, вращается, создавая закрученные потоки воздушно-сырьевой смеси. В результате в рабочей камере происходит лобовое соударение кусков исходного сырья с разрушением и рассеиванием равномерно по всему объему рабочей камеры. При этом синхронный сепаратор-осушитель радиального принципа действия создает препятствие частицам исходного сырья к выходу из активной рабочей зоны рабочей камеры воздушным потоком и элементами конструкции до его полного ультратонкого измельчения заданной тонины.

[0016] Усилие воздействий на измельчаемое исходное сырье в тысячи раз превосходит сопротивление разрушению кусков и частиц исходного сырья благодаря массивности вращающихся двух вогнутых маховых (центробежных) рабочих колес, обладающих функцией маховиков - накопителей кинетической энергии, переходящей в механическую энергию измельчения. Воздействия, в том числе и тормозящие, исходного сырья на рабочие колеса ничтожно малы, благодаря запасу энергии вращательного движения упомянутых рабочих колес. Масса упомянутых рабочих колес многократно превышает массу исходного сырья, находящегося в рабочей камере. Дополнительно, маховое рабочее колесо, вентилятор для обеспечения поточного кожуха воздушным объемом и ступичный узел в совокупности образуют механический узел. Также на упомянутые механические узлы могут быть установлены вентиляторы, которые нагнетают воздушные потоки под поточный кожух.

[0017] Воздействия являются направленными ударами, отражением и разгоном воздушно-сырьевой смеси и создаются рабочими элементами упомянутых рабочих колес. Рабочее колесо содержит элементы в виде радиальных ребер с возможностью быть выполненными с загнутой формой, при дополнительной необходимости с возможностью установки ударных элементов всевозможных конфигураций и сплавов. Задаваемая тонина (крупность) частиц и осушение упомянутых частиц регулируется за счет скорости вращения упомянутых рабочих колес. Два вогнутых маховых (центробежных) рабочих колеса выполнены с возможностью встречного вращения, имеют зазор между собой, установлены соосно на неподвижной полой оси с отверстиями для подачи исходного сырья или на двух неподвижных полых осях, содержащих, по меньшей мере, по одному отверстию для подачи исходного сырья, в том числе многокомпонентного. При этом, между упомянутыми колесами образуется рабочая камера с ограниченным пространством, которая является зоной самоизмельчения и осушения частиц исходного сырья в потоке.

[0018] На периферии рабочей камеры располагается синхронный сепаратор-осушитель радиального принципа действия. Упомянутый сепаратор-осушитель может быть выполнен в виде радиального вентилятора, кольцевой решеткой и любыми другими элементами, замыкающими окружность рабочего колеса и выполняющими функции сепаратора-осушителя относительно крупности и влажности частиц и препятствующего выходу измельченного продукта до требуемой тонины и требуемой влажности. Элементы упомянутого сепаратора могут быть выполнены с возможностью бесконтактного нахождения друг на друга. В устройстве происходит непрерывный процесс измельчения исходного сырья в потоке, сепарация и осушение в потоке частиц измельченного исходного сырья.

[0019] Осушение частиц измельченного исходного сырья происходит во время прохождения упомянутых частиц через три рабочие зоны: первая рабочая зона находится в упомянутой рабочей камере, вторая рабочая зона, находится в синхронном сепараторе-осушителе радиального принципа действия и третья рабочая зона, находится в полой зоне между поточным кожухом и упомянутыми рабочими колесами. Каждая рабочая зона выполняет отдельные функции. Первая рабочая зона выполняет функцию измельчения исходного сырья и функцию осушения частиц измельченного исходного сырья. Вторая рабочая зона выполняет функцию дополнительного осушения и сортировки частиц измельченного исходного сырья. Третья рабочая зона выполняет функцию окончательного осушения частиц измельченного исходного сырья, а также функцию выдачи готового продукта в технологическую линию через выходное отверстие. В каждой рабочей зоне создается необходимая температура, достаточная для оптимального осушения частиц измельченного исходного сырья, а также создается свое избыточное давление, находящееся в диапазоне от -04атм до +1атм, в зависимости от требования к исходному сырью по составу и плотности.

[0020] Во вращательном движении на больших скоростях упомянутые элементы сепаратора нагреваются из-за трения с воздухом и обеспечивают повышение температуры в рабочих зонах устройства поточной дезинтеграции и сепарации сыпучих материалов. При этом величина повышения температуры достигается за счет регулировки зазора между элементами упомянутого сепаратора. При этом сама температура зависит от формы нагнетательных элементов. Нагнетательными элементами, в данном случае, являются радиальные ребра и элементы сепаратора.

[0021] Воздушно сырьевая смесь, состоящая из воздуха и частиц исходного сырья, вовлекается в круговое движение в кольцевом зазоре между элементами синхронного сепаратора осушителя. Измельчение в устройстве поточной дезинтеграции и сепарации сыпучих материалов происходит под действием сил удара, отражения, трения и соударения частиц, вызванными воздействием элементов конструкции рабочей камеры, а также взаимодействием встречных потоков воздушно сырьевой смеси, что приводит к образованию первичных трещин, либо развитию существующих дефектов структуры в частицах исходного сырья. Когда передняя часть частицы резко останавливается твердой поверхностью рабочего колеса, либо встречно движущейся частицей, силы инерции развивают внутри частицы значительные напряжения, которые превышают механическое сопротивление, после чего от точки контакта вдоль поверхностей наименьшего сопротивления немедленно начинают образовываться трещины, распространяющиеся по всей структуре частицы. С удалением частиц исходного сырья к периферии рабочей камеры растут центробежные силы, которые вызывают разрывающие (растягивающие) напряжения, ведущие к полному разрушению исходного сырья. В заявленном устройстве большее воздействие на разрушение исходного сырья оказывает именно центробежная сила.

[0022] Механическая энергия, затрачиваемая на измельчение, синхронную сепарацию и осушение, передается от вращения рабочих колес, таким образом, энергозатраты всего процесса определяются лишь раскручиванием и поддержанием заданной скорости вращения рабочих колес.

[0023] Рабочий процесс измельчения, синхронной сепарации и осушения связан с ударными и изнашивающими воздействиями воздушно сырьевой смеси на элементы конструкции устройства. Поэтому элементы рабочей камеры, а именно вогнутые поверхности двух маховых (центробежных) рабочих колеса, радиальные ребра, элементы синхронного сепаратора-осушителя радиального принципа действия, отверстия или отверстие полой оси или полых осей, а также ступичные узлы и элементы нагнетания и ускорения воздуха и исходного сырья выполнены с возможностью нанесения на них износостойких покрытий или с возможностью закрепления на них износостойких (абразивостойких, металлокерамических, керамических, металлополимерных, полимерных элементов, и так далее) твердосплавных деталей, или защитного кожуха, которые защищают конструкцию от износа, выполняют функцию футеровки.

[0024] Дополнительно, устройство поточной дезинтеграции и сепарации сыпучих материалов может быть выполнено с возможностью подключения к вычислительному модулю. Вычислительный модуль может быть интегрированным в упомянутое устройство с возможностью извлечения из него или внешне подключаемым к упомянутому устройству. В данном исполнении с вычислительного модуля поступают управляющие сигналы, предназначенные для управления упомянутым устройством. Управляющие сигналы поступают на частотные преобразователи, подключенные к электроприводам упомянутого устройства, которые, в свою очередь, приводят в движение маховые (центробежные) рабочие колеса. Управляющие сигналы обеспечивают плавное регулирование скорости и нагрузки на электроприводы. Вычислительный модуль, посредством управляющих сигналов, контролирует нагрузки на электроприводы с целью их защиты, а также может быть выполнен с возможностью коммуникационной связи с внешними устройствами. Также, вычислительный модуль может быть выполнен с возможностью подключения к анализаторам разных параметров и датчикам контроля, расположенных в устройстве поточной дезинтеграции и сепарации сыпучих материалов, для обеспечения соблюдения требований к степени тонины частиц исходного сырья, к степени осушения частиц исходного сырья и других требований, применяемых к измельчаемому исходному сырью. При этом, вычислительный модуль дополнительно снимает показания с датчиков и анализаторов, характеризующие степень изнашивания, исправность и другие параметры различных элементов устройства поточной дезинтеграции и сепарации сыпучих материалов. Вычислительный модуль представляет собой ЭВМ и включает, по меньшей мере, элемент памяти, который содержит программное обеспечение. Дополнительно вычислительный модуль содержит приемопередающее устройство (коммуникационный модуль).

[0025] Устройство поточной дезинтеграции и сепарации сыпучих материалов может содержать интегрированное приемопередающее устройство, соединенное с датчиками и анализаторами упомянутого устройства, и выполненное с возможностью коммуникационного соединения с внешним вычислительным модулем или любым другим внешним устройством для передачи данных, характеризующих показания датчиков и анализаторов упомянутого устройства. Интегрированное приемопередающее устройство может быть модулем USB, модулем беспроводного приема и передачи данных и любым другим приемопередающим устройством.

[0026] Ниже со ссылками на сопровождающие чертежи дано подробное описание, предназначенное для того, чтобы сделать вышеуказанные цели, технические решения и преимущества изобретения более очевидными.

[0027] Устройство поточной дезинтеграции и сепарации сыпучих материалов состоит из двух рабочих колес (1), закрепленных на ступичных узлах (2), которые установлены на соосных неподвижных полых осях (3) (либо одной полой оси) с отверстиями (4) для подачи исходного сырья в рабочую камеру, которая имеет уклон на поверхности полости оси, обращенной в рабочую камеру. Неподвижные полые оси (либо одна полая ось) установлены в разъемных опорах. На ступичных узлах (2) имеются шкивы, воспринимающее вращательное движение от шкивов двигателя (электропривода), как при помощи ремней, так и путем безременного прямого (либо через муфту) присоединения вала двигателя (электропривода) к одному из ступичных узлов, либо применением редукторов, с возможностью использования любых доступных вариантов для вращения.

[0028] Рабочие колеса (маховые рабочие колеса) (1) имеют в своем составе у оси (3) ступичный узел (2), обод в центральной части и торцевое кольцо на периферии, где, в свою очередь, установлен синхронный сепаратор осушитель частиц. Ступичный узел в своем составе имеет динамическую (подвижную) часть и/или статическую (неподвижную) часть, соединенную через подшипниковый узел с полой осью, где в свою очередь с возможностью быть реализованной динамической части как к внешнему кольцу, так и внутреннему кольцу подшипника. В данном исполнении, неподвижная часть - это ось, закрепленная на опоре конструкции, являющаяся неотъемлемой частью ступичного узла. Динамическая часть или статическая часть - это части, к которым крепятся упомянутые рабочие колеса и любые другие динамические элементы. Подшипниковый узел соединяет статическую часть и/или динамическую часть и полую ось, и обеспечивает их конструктивное единство. Динамические и/или статические части ступичных узлов выполнены с возможностью крепления на них рабочих колес, и приведения всех динамических элементов, закрепленных на них, в том числе и упомянутых колес, в движение. Дополнительно упомянутое устройство имеет в конструкции стойки опоры ступичных узлов (не показано на фиг.), электроприводы (не показано на фиг.) и поточный кожух (6), выполненные с возможностью установки как на цельную раму, так и с возможностью установки на платформу без жесткого крепления между собой. Упомянутые стойки могут быть раздвижными вручную или автоматизированными для развода упомянутых рабочих колес вдоль оси с целью ремонтного обслуживания. На рабочей поверхности рабочего колеса имеются радиальные ребра (5) (перегородки). Упомянутый поточный кожух может быть выполнен, по меньшей мере, одной полостью литьевой конструкцией и/или состоять из нескольких составных частей.

[0029] Каждый ступичный узел имеет в своей статической части или динамической части отверстие с радиусом Rс, посредством которого закрепляется на полой оси с радиусом Ro. Каждое упомянутое рабочее колесо также имеет отверстие в своей центральной части радиусом Rк, посредством которого закрепляется на каждом ступичном узле, при этом Ro<Rc<Rк. Значения Ro, Rc, Rк на каждом упомянутом рабочем колесе, на каждой полой оси и на каждом ступичном узле могут быть разными. Например, первое рабочее колесо имеет отверстие в своей центральной части с радиусом R1к, и закреплено на первом ступичном узле, имеющем в своей статической части или динамической части отверстие с радиусом R1c, который, в свою очередь, закреплен на первой полой оси с радиусом R1о, где R1o=100 мм, R1c=110 мм, а R1к=200 мм. Второе рабочее колесо имеет отверстие в своей центральной части с радиусом R2к, и закреплено на втором ступичном узле, имеющем в своей статической части или динамической части отверстие с радиусом R2с, который, в свою очередь, закреплен на второй полой оси с радиусом R2o, где R2o=200 мм , R2c=210 мм, a R2к=300 мм. При этом второе рабочее колесо с радиусом R2к, вторая полая ось с радиусом R2о, и второй ступичный узел с радиусом R2с, обеспечивают большую пропускную способность исходного сырья в первую рабочую зону измельчения и меньшую скорость вращения упомянутого второго рабочего колеса, по сравнению с пропускной способностью и скоростью вращения упомянутого первого рабочего колеса. Меньшая скорость вращения обуславливается тем, что при увеличенном радиусе в подшипниковом узле ступичного узла используются подшипники увеличенного диаметра. Общеизвестно, что в случае с подшипниками большего диаметра скорость вращения будет меньше, чем с подшипниками меньшего диаметра. Дополнительно конструкция устройства может предусматривать наличие лишь одной полой оси, расположенной на одном рабочем колесе и обеспечивающей подачу исходного сырья в рабочую камеру. В этом случае на центральной части другого рабочего колеса устанавливаются элементы, обеспечивающие отражение частиц исходного сырья.

[0030] Рабочие колеса помещены под поточным кожухом (6). На наружных торцах рабочих колес установлены вентиляторы (7), которые нагнетают воздушные потоки под поточный кожух (6), для дальнейшей транспортировки воздушно сырьевой смеси, при этом упомянутый кожух препятствует выходу измельченного продукта из-под поточного кожуха в окружающее пространство вне технологической линии, а воздушный поток обеспечивается посредством вентиляторов или устройств, подающих сжатый воздух. В случае с устройствами, подающими сжатый воздух, в поточном кожухе предусмотрены отверстия, обеспечивающие подачу воздуха в полую зону или зазор между поточным кожухом и упомянутыми рабочими колесами. Между рабочими колесами образована рабочая камера (8). Исходное сырье для измельчения поступает в центральную область рабочей камеры (9). Для обеспечения воздушным объемом рабочей камеры предусмотрены вентиляционные каналы (10) в стенках неподвижной полой оси, а также вентиляционные каналы (11) в ступичных узлах, которые могут служить для снятия избыточной температуры с деталей ступичных узлов. Упомянутые каналы являются питателем защитного кожуха для защиты от пыли и нагнетателя воздушных потоков (13), закрепленного внутри рабочей камеры на элементах рабочих колес или ступичного узла. При необходимости, также может осуществляться через упомянутые нагнетатели подача сжатого воздуха компрессором (не показан на фиг.).

[0031] Также, с целью компенсации воздушного объема внутри рабочей камеры, предусмотрен дополнительный, по меньшей мере, один воздухоканал в стенках оси с клапаном регулирования (12). Благодаря направленному движению воздушных потоков, снимается избыточное тепло с деталей устройства (и направляется в рабочую камеру для поддержания необходимого температурного режима среды самоизмельчения), а также защищаются ступичные узлы от проникновения частиц измельченного исходного сырья. Дополнительно для защиты ступичных узлов и элементов нагнетания и ускорения воздуха, и исходного сырья устройства поточной дезинтеграции и сепарации сыпучих материалов, в упомянутом устройстве может быть предусмотрен защитный кожух.

[0032] В зависимости от требований безопасности к технологическому процессу помола того или иного сырья, в рабочую камеру, помимо воздуха, могут подаваться разного рода инертные газы и/или смеси газов (например, аргон, азот и прочие) либо аэрозоли для предотвращения и/или снижения уровня взрыво- и пожаро-опасности. В зависимости от требований технологического процесса измельчения того или иного сырья, в рабочую камеру, помимо воздуха, могут подаваться разного рода активирующие газы (диоксид углерода)/аэрозоли, которые способствуют ускорению процесса измельчения (разрушения кристаллической решетки с разрывом межмолекулярных связей) и/или активации поверхности исходного сырья. Дополнительно предусмотрена возможность создания в рабочей камере многокомпонентной смеси. Для создания многокомпонентной смеси в полую ось вместе с исходным сырьем из внешних дозаторов подают различные порошки, вследствие чего в рабочей камере происходит гомогенизация компонентов исходного сырья и упомянутых порошков. В результате такой гомогенизации образуется многокомпонентная смесь.

[0033] На периферии (14) рабочей камеры образована зона (15) синхронного сепаратора осушителя частиц. Между встречно вращающимися рабочими колесами на их периферии выполнен кольцевой зазор, в области которого или непосредственно внутри находятся лопатки (16) в форме планок, крыльчатки, пластин или любой другой формы с функцией замыкания окружности рабочего колеса для синхронного сепаратора- осушителя радиального принципа действия. Упомянутый сепаратор и его элементы в виде лопаток (16) расположены по окружности на периферии махового (центробежного) рабочего колеса и зазора между вогнутыми поверхностями упомянутых колес, для высвобождения частиц заданной фракции помола через зону упомянутого сепаратора в поточный кожух. Совмещение рабочих органов измельчения и синхронного сепаратора осушителя частиц происходит в области края первой рабочей зоны. Синхронный сепаратор осушитель частиц выполнен с возможностью реализации как в теле рабочих колес, так и отдельным устройством, закрепленным на рабочих колесах или рабочем колесе единым органом в механизме устройства.

[0034] Лопатки (16) синхронного сепаратора осушителя частиц могут устанавливаться на одно из колес, либо на оба, с возможностью выполнения как отдельными сегментами, так и кольцевыми секторами замыкающие окружность, по меньшей мере, в один ряд на разных окружностях рабочих колес с возможностью бесконтактного нахождения друг на друга в зависимости от поставленных задач по производительности, необходимой фракции готового продукта, вида исходного сырья и от прочих параметров. Лопатки (16) синхронного сепаратора осушителя частиц и кольцевые каналы (17), каждого рабочего колеса (1), могут располагаться на разных окружностях. Таким образом, установленные на одном рабочем колесе лопатки могут бесконтактно углубляться в тело противоположного рабочего колеса (1) или элементов, закрепленных на них. Лопатки (16) упомянутого сепаратора выполнены с возможностью регулирования угла наклона, угла входа и выхода, радиального удаления относительно центра рабочей камеры и регулирования по глубине посадки в кольцевую канавку (17), для эффективного использования синхронного сепаратора осушителя частиц.

[0035] Устройство работает следующим образом. Рабочие колеса (1), закрепленные на ступичных узлах (2), вращаются на неподвижной конструкции оси (3) навстречу друг к другу. Потоки воздуха и исходного сырья внутри рабочей камеры находятся во вращательном движении, создаваемом, в том числе, радиальными ребрами (5) рабочих колес. Воздух под действием центробежной силы направляется к краям (14) рабочих колес. Как следствие, в центре рабочей камеры образуется зона (9) низкого давления, что приводит к всасыванию воздуха с исходным сырьем извне в отверстия (4) неподвижной конструкции полой оси. В центральной области (9) рабочей камеры поток воздуха и частиц исходного сырья изменяет направление своего движения с осевого на радиальное, вращаясь вокруг оси и устремляясь на периферию (14) рабочей камеры. Далее частицы отражаются за счет кинетической энергии и перепада давления от периферии и поверхностей рабочей камеры и движутся в центр рабочей камеры с последующим повтором движения под влиянием центробежных сил. Вследствие упомянутого отражения, а также вследствие соударения частиц между собой, частицы исходного сырья распадаются на множество мелких частиц.

[0036] По меньшей мере, на одном из рабочих колес (1) по окружности в области края, или в зазоре между рабочими колесами, имеется синхронный сепаратор осушитель частиц с составляющими элементами в виде лопаток (16) расположенными, по меньшей мере, в один ряд, и находящимися напротив кольцевых каналов (17). Лопатки синхронного сепаратора осушителя частиц имеют возможность бесконтактного углубления в кольцевые канавки в тело противоположного рабочего колеса или элемента, закрепленного на рабочем колесе. Указанные лопатки (16) выполнены с возможностью бесконтактно находить друг на друга, а также с возможностью регулирования по углу наклона входа и выхода и радиального удаления относительно центра рабочей камеры и регулирования по глубине посадки. Лопатки могут быть выполнены как отдельными составными частями синхронного сепаратора осушителя частиц, так и объединенными в цельное кольцо, либо в кольцевые сектора с возможностью бесконтактно находить друг на друга. Потоки воздушно сырьевой смеси исходного сырья встречаются с синхронным сепаратором осушителем частиц, расположенным в области края или в кольцевом зазоре между рабочими колесами. Лопатки синхронного сепаратора осушителя (16) движутся по разным окружностям в противоположных направлениях с зазором между собой, создавая воздушные потоки с возможностью быть и ударными отражателями. Таким образом, в области периферии рабочей камеры в кольцевом зазоре или в области кольцевого зазора для выхода измельченного и осушенного продукта создается кольцевая область для синхронного сепарирования и осушения относительно крупности и влажности частиц измельченного исходного сырья.

[0037] Легкие, требуемого диапазона размеров и формы частицы измельченного продукта, поступающие в зону синхронного сепаратора осушителя, принимают направленное радиальное движение потока воздуха, тяжелые частицы не могут увлечься в зону синхронного сепаратора осушителя ввиду своей влажности и массы, формы и размеров и продолжают движение внутри рабочей камеры до более глубокого измельчения и осушения. В результате измельчения и осушения с синхронным сепарированием образуются частицы с заданной тониной с контролируемым верхним пределом размеров частиц, за счет чего происходит более глубокая активация готового продукта и интенсивная гомогенизация многокомпонентных смесей при необходимости. Задаваемая тонина измельчения с верхним контролируемым пределом размеров частиц, регулируется скоростью встречного вращения рабочих колес с синхронным сепаратором осушителем частиц и расположением лопаток или их конфигурацией.

[0038] Измельченные и осушенные частицы исходного сырья, пройдя через упомянутый сепаратор, попадают в полую зону между поточным кожухом и упомянутыми рабочими колесами. Дополнительно, рабочие колеса могут быть снабжены на своих внешних сторонах по отношению к рабочей камере элементами, обеспечивающими разгон и осушение воздушно сырьевой смеси в пределах третьей рабочей зоны. В дальнейшем осушенные и измельченные частицы исходного сырья выбрасываются посредством выходного отверстия (18) из третьей рабочей зоны в технологическую линию.

[0039] Хотя данное изобретение было показано и описано со ссылкой на определенные варианты его осуществления, специалистам в данной области техники будет понятно, что различные изменения и модификации могут быть сделаны в нем, не покидая фактический объем изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2016 |

|

RU2658698C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ И СЕПАРАЦИИ МАТЕРИАЛОВ | 2016 |

|

RU2658693C2 |

| УСТРОЙСТВО СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2624940C1 |

| УСТРОЙСТВО ДЕЗИНТЕГРАТОР-КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2616792C1 |

| РАЗГОННО-РАЗМАЛЫВАЮЩИЙ ДИСК МЕЛЬНИЦЫ | 2016 |

|

RU2624923C1 |

| СПОСОБ И КОМПЛЕКС РАЗДЕЛЕНИЯ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2024 |

|

RU2834058C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЧАСТИЦ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ МЕТАЛЛОНОСНЫХ ПЕСКОВ И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2427431C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2437720C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2397021C1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

Группа изобретений относится к устройству и способу поточной дезинтеграции, осушения и сепарации сыпучих материалов. Устройство имеет поточный кожух 6, в котором содержатся два вогнутых маховых рабочих колеса 1 с радиальными ребрами 5 на своих вогнутых поверхностях, установленных соосно с зазором с возможностью встречного вращения, синхронный сепаратор-осушитель радиального принципа действия 15, при этом в поточном кожухе 6 выполнено выходное отверстие 18. Между рабочими поверхностями рабочих колес 1 образуется рабочая камера 8 с зоной самоизмельчения и осушения частиц исходного сырья в потоке. Синхронный сепаратор-осушитель 15 выполнен с возможностью выдачи из рабочей камеры 8 в полую зону в определенной степени осушенных частиц измельченного исходного сырья, при этом синхронный сепаратор-осушитель 15 выполнен по меньшей мере, на одном вогнутом маховом рабочем колесе 1 с возможностью установки на каждом по разным окружностям, а осушение частиц происходит за счет трения частиц между собой и воздухом в рабочей камере и рабочих зонах. Выходное отверстие 18 выполнено с возможностью выброса наружу в технологическую линию в определенной степени осушенных частиц измельченного исходного сырья. Рабочие зоны включают три рабочих зоны: первую рабочую зону, находящуюся в упомянутой рабочей камере, вторую рабочую зону, находящуюся в синхронном сепараторе-осушителе радиального принципа действия, и третью рабочую зону, находящуюся в полой зоне между поточным кожухом 6 и упомянутыми рабочими колесами 1. При этом в каждой рабочей зоне создается свое избыточное давление в диапазоне от - 04 атм. до + 1 атм. Способ поточной дезинтеграции, осушения и сепарации сыпучих материалов заключается в том, что содержит этапы, на которых подают исходное сырье в рабочую камеру, измельчают исходное сырье и осушают до определенного уровня частицы измельченного исходного сырья в рабочих зонах посредством ударного отражения и/или трения частиц между собой и воздухом, выдают из рабочей камеры в полую зону в определенной степени осушенные частицы измельченного исходного сырья и выбрасывают наружу в определенной степени осушенные частицы измельченного исходного сырья через выходное отверстие, расположенное в упомянутом кожухе. При этом упомянутые этапы происходят за счет вращения упомянутых рабочих колес. Также возможно дополнительное осушение в третьей рабочей зоне измельченных частиц исходного сырья, при этом в определенной степени осушенные частицы измельченного исходного сырья выбрасывают из третьей рабочей зоны в технологическую линию. При этом все упомянутые этапы происходят посредством встречного вращения двух маховых рабочих колес, расположенных в корпусе устройства поточной дезинтеграции, осушения и сепарации сыпучих материалов. Группа изобретений обеспечивает скоростные и эффективные средства для разрушения исходного сырья и одновременного осушения частиц измельченного сырья. 5 н. и 37 з.п. ф-лы, 3 ил.

1. Устройство поточной дезинтеграции, осушения и сепарации сыпучих материалов, имеющее поточный кожух, в котором содержится:

- два вогнутых маховых рабочих колеса, содержащих на своих вогнутых поверхностях радиальные ребра, и выполненных с возможностью встречного вращения, имеющих зазор между собой, установленных соосно на неподвижной полой оси с отверстиями для подачи исходного сырья или на двух неподвижных полых осях, содержащих, по меньшей мере, по одному отверстию для подачи исходного сырья, при этом между рабочими поверхностями упомянутых рабочих колес образуется рабочая камера с ограниченным пространством упомянутыми рабочими поверхностями, в которой, в свою очередь, образуется зона самоизмельчения и осушения частиц исходного сырья в потоке;

- полая зона между поточным кожухом и упомянутыми рабочими колесами;

- синхронный сепаратор-осушитель радиального принципа действия, выполненный с возможностью выдачи из рабочей камеры в упомянутую полую зону в определенной степени осушенных частиц измельченного исходного сырья относительно их крупности и влажности, где поверхность упомянутых частиц измельченного исходного сырья подвергается активации в упомянутой рабочей камере, при этом синхронный сепаратор-осушитель выполнен, по меньшей мере, на одном вогнутом маховом рабочем колесе с возможностью установки на каждом по разным окружностям, а осушение частиц происходит за счет трения частиц между собой и воздухом в рабочей камере и рабочих зонах; и

- выходное отверстие, расположенное в поточном кожухе и выполненное с возможностью выброса наружу в технологическую линию в определенной степени осушенных частиц измельченного исходного сырья, при этом поточный кожух с выходным отверстием, упомянутые рабочие колеса с упомянутым синхронным сепаратором-осушителем составляют единый орган в механизме устройства,

- при этом процесс забора исходного сырья в рабочую камеру, процесс выдачи в определенной степени осушенных частиц измельченного исходного сырья в полую зону, а также выброс наружу в технологическую линию через выходное отверстие осушенных частиц измельченного исходного сырья происходит за счет вращения упомянутых рабочих колес, при этом рабочие зоны включают три рабочих зоны: первую рабочую зону, находящуюся в упомянутой рабочей камере, вторую рабочую зону, находящуюся в синхронном сепараторе-осушителе радиального принципа действия и третью рабочую зону, находящуюся в полой зоне между поточным кожухом и упомянутыми рабочими колесами.

2. Устройство по п. 1, отличающееся тем, что поточный кожух выполнен, по меньшей мере, одной полостью литьевой конструкции и/или состоять из нескольких составных частей.

3. Устройство по п. 1, дополнительно содержащее защитный кожух, предназначенный для защиты внутренних элементов устройства поточной дезинтеграции и сепарации сыпучих материалов, где внутренние элементы включают, по меньшей мере, ступичные узлы и элементы нагнетания и ускорения воздуха и исходного сырья.

4. Устройство по п. 3, отличающееся тем, что каждый ступичный узел имеет в своей статической части и/или динамической части отверстие с радиусом Rc, посредством которого закрепляется на полой оси с радиусом Ro, а каждое рабочее колесо имеет отверстие в своей центральной части радиусом Rк, посредством которого закрепляется на каждом ступичном узле, при этом Ro<Rc<Rк.

5. Устройство по п. 1, отличающееся тем, что синхронный сепаратор-осушитель выполнен лопатками на периферии, по меньшей мере, одного вогнутого махового рабочего колеса, выполненными с возможностью бесконтактного углубления в тело противоположного вогнутого махового рабочего колеса или в элементы синхронного сепаратора-осушителя.

6. Устройство по п. 5, отличающееся тем, что лопатки синхронного сепаратора-осушителя радиального принципа действия выполнены отдельными сегментами или кольцевыми секторами, замыкающими окружность.

7. Устройство по п. 5, отличающееся тем, что лопатки синхронного сепаратора-осушителя выполнены с возможностью бесконтактно находить друг на друга.

8. Устройство по п. 5, отличающееся тем, что лопатки синхронного сепаратора-осушителя частиц выполнены с возможностью регулирования угла наклона входа и выхода и радиального удаления относительно оси.

9. Устройство по п. 1, отличающееся тем, что задаваемая фракция измельчения регулируется скоростью вращения двух вогнутых маховых рабочих колес с синхронным сепаратором-осушителем радиального принципа действия.

10. Устройство по п. 1, отличающееся тем, что рабочие колеса закреплены на ступичных узлах, насаженных, по меньшей мере, на одну ось, и выполнены в виде массивных вращающихся колес с функцией маховиков.

11. Устройство по п. 1, отличающееся тем, что рабочие колеса выполнены в виде дисков или барабанов.

12. Устройство по п. 1, отличающееся тем, что радиальные ребра имеют загнутую форму, и обеспечивают закручивание и отражение воздушно сырьевой смеси.

13. Устройство по п. 1, отличающееся тем, что в рабочей камере в процессе самоизмельчения и осушения частиц исходного сырья образуется многокомпонентная смесь путем гомогенизации, где гомогенизация обеспечивается подачей в полую ось из внешних дозаторов смеси различных порошков.

14. Устройство поточной дезинтеграции, осушения и сепарации сыпучих материалов, имеющее поточный кожух, в котором содержится:

- два вогнутых маховых рабочих колеса, содержащих на своих вогнутых поверхностях радиальные ребра, и выполненных с возможностью встречного вращения, имеющих зазор между собой, установленных соосно на неподвижной полой оси с отверстиями для подачи исходного сырья или на двух неподвижных полых осях, содержащих, по меньшей мере, по одному отверстию для подачи исходного сырья, при этом между рабочими поверхностями упомянутых рабочих колес образуется рабочая камера с ограниченным пространством упомянутыми рабочими поверхностями, в которой, в свою очередь, образуется зона самоизмельчения и осушения частиц исходного сырья в потоке;

- полая зона между поточным кожухом и упомянутыми рабочими колесами;

- синхронный сепаратор-осушитель радиального принципа действия, выполненный с возможностью выдачи из рабочей камеры в упомянутую полую зону в определенной степени осушенных частиц измельченного исходного сырья относительно их крупности и влажности, при этом синхронный сепаратор-осушитель выполнен, по меньшей мере, на одном вогнутом маховом рабочем колесе с возможностью установки на каждом по разным окружностям, а осушение частиц и измельчение исходного сырья происходит за счет трения частиц между собой и воздухом в рабочей камере и рабочих зонах; и

- выходное отверстие, расположенное в поточном кожухе и выполненное с возможностью выброса наружу в технологическую линию в определенной степени осушенных частиц измельченного исходного сырья, при этом поточный кожух с выходным отверстием, упомянутые рабочие колеса с упомянутым синхронным сепаратором-осушителем составляют единый орган в механизме устройства,

- при этом процесс забора исходного сырья в рабочую камеру, процесс выдачи в определенной степени осушенных и измельченных частиц исходного сырья в полую зону, а также выброс наружу в технологическую линию через выходное отверстие в определенной степени осушенных и измельченных частиц исходного сырья происходит за счет вращения упомянутых рабочих колес, а устройство дезинтегратор-сепаратор сыпучих материалов содержит три рабочих зоны: первую рабочую зону, находящуюся в упомянутой рабочей камере, вторую рабочую зону, находящуюся в синхронном сепараторе-осушителе радиального принципа действия и третью рабочую зону, находящуюся в полой зоне между поточным кожухом и упомянутыми рабочими колесами,

- где в каждой рабочей зоне создается свое избыточное давление в диапазоне от - 04 атм. до + 1 атм.

15. Устройство по п. 14, отличающееся тем, что поточный кожух выполнен, по меньшей мере, одной полостью литьевой конструкции и/или состоять из нескольких составных частей.

16. Устройство по п. 14, отличающееся тем, что синхронный сепаратор-осушитель выполнен лопатками на периферии, по меньшей мере, одного вогнутого махового рабочего колеса, выполненными с возможностью бесконтактного углубления в тело противоположного вогнутого махового рабочего колеса или в элементы синхронного сепаратора-осушителя.

17. Устройство по п. 14, дополнительно содержащее защитный кожух, предназначенный для защиты внутренних элементов устройства поточной дезинтеграции и сепарации сыпучих материалов, где внутренние элементы включают, по меньшей мере, ступичные узлы и элементы нагнетания и ускорения воздуха и исходного сырья.

18. Устройство по п. 14, отличающееся тем, что каждый ступичный узел имеет в своей статической части и/или динамической части отверстие с радиусом Rc, посредством которого закрепляется на полой оси с радиусом Ro, а каждое рабочее колесо имеет отверстие в своей центральной части радиусом Rк, посредством которого закрепляется на каждом ступичном узле, при этом Rо<Rc<Rк.

19. Устройство по п. 16, отличающееся тем, что лопатки синхронного сепаратора-осушителя радиального принципа действия выполнены отдельными сегментами или кольцевыми секторами, замыкающими окружность.

20. Устройство по п. 16, отличающееся тем, что лопатки синхронного сепаратора-осушителя выполнены с возможностью бесконтактно находить друг на друга.

21. Устройство по п. 16, отличающееся тем, что лопатки синхронного сепаратора-осушителя частиц выполнены с возможностью регулирования угла наклона входа и выхода и радиального удаления относительно оси.

22. Устройство по п. 14, отличающееся тем, что задаваемая фракция измельчения регулируется скоростью вращения вогнутых маховых рабочих колес с синхронным сепаратором-осушителем радиального принципа действия.

23. Устройство по п. 14, отличающееся тем, что рабочие колеса закреплены на ступичных узлах, насаженных, по меньшей мере, на одну ось и выполнены в виде массивных вращающихся колес с функцией маховиков.

24. Устройство по п. 14, отличающееся тем, что рабочие колеса выполнены в виде дисков или барабанов.

25. Устройство по п. 14, отличающееся тем, что радиальные ребра имеют загнутую форму, и обеспечивают закручивание и отражение воздушно сырьевой смеси.

26. Устройство по п. 14, отличающееся тем, что в рабочей камере в процессе самоизмельчения и осушения частиц исходного сырья образуется многокомпонентная смесь путем гомогенизации, где гомогенизация обеспечивается подачей в полую ось из внешних дозаторов смеси различных порошков.

27. Способ поточной дезинтеграции, осушения и сепарации сыпучих материалов, включающий этапы, на которых:

- подают исходное сырье в рабочую камеру с ограниченным пространством, где ограниченное пространство рабочей камеры образовано рабочими поверхностями двух вогнутых маховых рабочих колес;

- измельчают исходное сырье и осушают до определенного уровня частицы измельченного исходного сырья в рабочих зонах посредством ударного отражения и/или трения частиц между собой и воздухом;

- выдают, посредством синхронного сепаратора-осушителя радиального принципа действия, из рабочей камеры в полую зону, образованную между упомянутыми рабочими колесами и поточным кожухом, в определенной степени осушенные частицы измельченного исходного сырья; и

- выбрасывают наружу в определенной степени осушенные частицы измельченного исходного сырья через выходное отверстие, расположенное в упомянутом кожухе,

при этом упомянутые этапы подачи упомянутого исходного сырья в рабочую камеру, измельчения исходного сырья и осушения частиц измельченного исходного сырья в рабочей камере, выдачи в определенной степени осушенных частиц измельченного исходного сырья в полую зону, а также выброса наружу в технологическую линию через выходное отверстие частиц измельченного и осушенного исходного сырья происходят за счет вращения упомянутых рабочих колес.

28. Способ по п. 27, отличающейся тем, что на этапе измельчения исходного сырья и осушения частиц измельченного исходного сырья образуется многокомпонентная смесь путем гомогенизации, где гомогенизация обеспечивается подачей в полую ось из внешних дозаторов смеси различных порошков.

29. Способ по п. 27, отличающийся тем, что измельчение регулируется скоростью вращения упомянутых вогнутых маховых рабочих колес.

30. Способ по п. 27, отличающийся тем, что рабочие зоны включают три рабочих зоны: первую рабочую зону, находящуюся в упомянутой рабочей камере, вторую рабочую зону, находящуюся в синхронном сепараторе-осушителе радиального принципа действия и третью рабочую зону, находящуюся в полой зоне между поточным кожухом и упомянутыми рабочими колесами.

31. Способ поточной дезинтеграции, осушения и сепарации сыпучих материалов, включающий этапы, на которых:

- подают исходное сырье в первую рабочую зону измельчения;

- измельчают исходное сырье и осушают до определенного уровня частицы измельченного исходного сырья;

- подают в третью рабочую зону измельченные и осушенные частицы исходного сырья посредством второй рабочей зоны;

- дополнительно осушают в третьей рабочей зоне измельченные частицы исходного сырья; и

- выбрасывают из третьей рабочей зоны в технологическую линию в определенной степени осушенные частицы измельченного исходного сырья,

при этом все упомянутые этапы происходят посредством встречного вращения двух маховых рабочих колес, расположенных в корпусе устройства поточной дезинтеграции, осушения и сепарации сыпучих материалов.

32. Способ по п. 31, отличающейся тем, что на этапе измельчения исходного сырья и осушения частиц измельченного исходного сырья образуется многокомпонентная смесь путем гомогенизации, где гомогенизация обеспечивается подачей в полую ось из внешних дозаторов смеси различных порошков.

33. Способ по п. 31, отличающийся тем, что измельчение регулируется скоростью вращения упомянутых вогнутых маховых рабочих колес.

34. Устройство поточной дезинтеграции, осушения и сепарации сыпучих материалов, содержащее два механических узла, между которыми образуется рабочая зона измельчения частиц исходного сырья,

где упомянутые механические узлы находятся в бесконтактном кольцевом соединении, которое ограничивает выход частиц исходного сырья по их крупности из рабочей зоны измельчения,

при этом механические узлы обеспечивают воздушно-сырьевым потоком рабочую камеру и полость между поточным кожухом и механическими узлами,

где воздушно сырьевой поток обеспечивает определенную степень осушения измельченных частиц исходного сырья, а поточный кожух обеспечивает выдачу измельченных и в определенной степени осушенных частиц исходного сырья в технологическую линию, где поверхность упомянутых частиц измельченного исходного сырья подвергается активации в упомянутой рабочей камере, при этом устройство поточной дезинтеграции включает три рабочих зоны: первую рабочую зону, находящуюся в упомянутой рабочей камере, вторую рабочую зону, находящуюся в синхронном сепараторе-осушителе радиального принципа действия и третью рабочую зону, находящуюся в полой зоне между поточным кожухом и упомянутыми механическими узлами.

35. Устройство по п. 34, отличающееся тем, что каждый механический узел состоит из ступичного узла и махового рабочего колеса.

36. Устройство по п. 35, отличающееся тем, что каждый ступичный узел имеет в своей статической части и/или динамической части отверстие с радиусом Rc, посредством которого закрепляется на полой оси с радиусом Ro, а каждое рабочее колесо имеет отверстие в своей центральной части радиусом Rк, посредством которого закрепляется на каждом ступичном узле, при этом Rо<Rc<Rк.

37. Устройство по п. 35, отличающееся тем, что маховые рабочие колеса закреплены на ступичных узлах, насаженных, по меньшей мере, на одну ось.

38. Устройство по п. 34, отличающееся тем, что поточный кожух выполнен, по меньшей мере, одной полостью литьевой конструкции и/или состоять из нескольких составных частей.

39. Устройство по п. 34, дополнительно содержащее защитный кожух, предназначенный для защиты внутренних элементов устройства поточной дезинтеграции и сепарации сыпучих материалов, где внутренние элементы включают, по меньшей мере, механические узлы.

40. Устройство по п. 34, отличающееся тем, что задаваемая фракция измельчения регулируется скоростью вращения двух механических узлов.

41. Устройство по п. 35, отличающееся тем, что маховые рабочие колеса выполнены в виде дисков или барабанов.

42. Устройство по п. 34, отличающееся тем, что в рабочей зоне измельчения в процессе самоизмельчения частиц исходного сырья образуется многокомпонентная смесь путем гомогенизации, где гомогенизация обеспечивается подачей в полую ось из внешних дозаторов смеси различных порошков.

| УСТРОЙСТВО ДЕЗИНТЕГРАТОР-КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2616792C1 |

| Центробежная мельница | 1991 |

|

SU1768281A1 |

| US 3991945 A1, 16.11.1976 | |||

| Центробежная мельница | 1976 |

|

SU599838A1 |

| US 1991899 A1, 19.02.1935. | |||

Авторы

Даты

2020-12-01—Публикация

2017-11-14—Подача