Изобретение относится к области разделения или концентрирования водных растворов различных веществ, в частности получения пресной воды из солоноватых, морских вод, сточных вод методом пленочной дистилляции с воздушным зазором и пористой мембраной (поверхностью конденсации).

Современные методы по одновременному удалению различных минеральных загрязнителей из водных сред базируются на баромембранных способах очистки - обратный осмос и нанофильтрация [Greenlee, L.F., Lawler, D.F., Freeman, В.D., Marrot, В., & Moulin, P. (2009). Reverse osmosis desalination: water sources, technology, and today's challenges. Water research, 43(9), 2317-2348.; Zhou, D., Zhu, L., Fu, Y., Zhu, M., & Xue, L. Development of lower cost seawater desalination processes using nanoflltration technologies-A review. Desalination, 376 (2015) 109-116.]. В то же время стоит отметить, что несмотря на эффективность данных методов, в зависимости от солесодержания очищаемой воды, объем концентрата (вторичный отход) может составлять до 50% и более от исходного объема сырья. Кроме того, другим недостатком является необходимость применения высоких давлений, так, при опреснении морской воды обратным осмосом перепад давления на мембране может достигать 80 атм, что влечет за собой значительный рост эксплуатационных расходов [Shenvi, S.S., Isloor, А.М., & Ismail, A.F.А review on RO membrane technology: developments and challenges. Desalination, 368 (2015) 10-26.].

Альтернативными вариантами снижения солесодержания очищаемой воды являются термоградиентные способы (дистилляция, мембранная дистилляция) [Van der Bruggen, В., & Vandecasteele, С.Distillation vs. membrane filtration: overview of process evolutions in seawater desalination. Desalination, 143(3) (2002) 207-218.; Al-Obaidani, S., Curcio, E., Macedonio, F., Di Profio, G., Al-Hinai, H., Drioli, E. Potential of membrane distillation in seawater desalination: thermal efficiency, sensitivity study and cost estimation. Journal of Membrane Science, 323(1) (2008) 85-98.]. Так большую часть опресненной воды в мире получают обычной или многостадийной дистилляцией, при которой используются свойства закипания и парообразования при высоких температурах. Широко известные дистилляционные системы обсуждаются и описываются в патенте США №3788954, выданном 29 января 1974 г. С.М. Кантреллу [С Cantrell. Interphase mass transfer process from lamina flowing films.005 in.thick. US Patent 3788954A. 1974-01-29]. Кроме того, в вышеупомянутом патенте предлагается подход к разделению жидких фаз за счет того, что разделяемая смесь стекает в виде тонкой пленки в камере испарения по нагретой поверхности и полученные пары отводятся в камеру конденсации, где пары охлаждаются и полученный дистиллят удаляется из камеры по дополнительной линии.

Однако в процессе опреснения вод с высоким содержанием минеральных солей методом дистилляции происходит образование накипи, что в свою очередь ухудшает теплопроводность стенок установки, засоряет трубы и выводит из рабочего состояния дорогостоящие уникальные комплексы. Помимо высоких капитальных затрат для дистилляции присущи и высокие энергозатраты, связанные с поддержанием высоких температур (~ 100°С) в процессе опреснения.

Для опреснения и очистки сточных вод известен другой термоградиентный метод, при котором жидкая и паровая фазы разделены пористой мембраной - мембранная дистилляция [Al-Obaidani, S., Curcio, Е., Macedonio, F., Di Profio, G., Al-Hinai, H., Drioli, E. Potential of membrane distillation in seawater desalination: thermal efficiency, sensitivity study and cost estimation. Journal of Membrane Science, 323(1) (2008) 85-98.]. Мембранная дистилляция имеет ряд преимуществ перед другими мембранными процессами, такими как нанофильтрация и обратный осмос: практически 100% задерживание нелетучих соединений (например, неорганических солей), транспорт воды через мембрану менее зависит от концентрации соли в разделяемом растворе, для очистки мембраны не требуется никаких дополнительных реагентов. Наиболее широко применяемыми конфигурациями мембранной дистилляции являются мембранная дистилляция прямого контакта, где обе стороны мембраны находятся в непосредственном контакте с растворами питающего потока и пермеата, и мембранную дистилляцию с воздушным зазором, где одна сторона мембраны (селективная) контактирует с горячим разделяемым раствором, а сплошная холодная поверхность конденсации отделена от обратной (второй) стороны мембраны воздушным зазором. Недостатком метода мембранной дистилляции прямого контакта является высокая теплопроводность мембраны, которая приводит к большим теплопотерям. В качестве основного недостатка мембранной дистилляции с воздушным зазором является низкий массоперенос из-за наличия воздушного зазора большой величины (0,5-2 см).

Наиболее близким к настоящему изобретению по совокупности признаков является мембранный дистилляционный модуль с воздушным зазором и способ концентрирования и опреснения водных растворов с его применением [В.В. Волков, И.Л. Борисов, В.П. Василевский, Э.Г. Новицкий, А.В. Волков. Мембранный дистилляционный модуль и способ опреснения минерализованной воды. Патент РФ №2612701 от 03.11.2015]. В конструкции мембранного модуля поверхностью конденсации является не сплошная, а пористая пластина, в отличие от классической конфигурации модуля мембранной дистилляции с воздушным зазором. В качестве хладагента в этом случае используется сконденсированный пермеат. Конструкция модуля мембранной дистилляции с пористой пластиной позволяет снизить воздушный зазор до 0,1 мм и, в результате, достичь высокие производительности по дистилляту (до 20 кг/м ч). Кроме того, как было показано, производительность данного процесса не зависит от ориентации модуля в пространстве.

Недостатком модуля и способа по прототипу является контакт опресняемого водного раствора с мембраной, что приводит к смачиванию пор раствором и различного рода загрязнениям поверхности мембран при контакте с разделяемым раствором (образование накипи, биопленки, частичное или полное коллоидное загрязнение).

Задача предлагаемого изобретения состоит в создании простого, экономичного мембранно-дистилляционного способа одновременного концентрирования минеральных компонентов и получения пресной воды из солоноватых, морских вод, сточных вод, при котором не происходит загрязнения и засорения элементов модуля примесями. Разделяемая смесь с высоким солесодержанием не контактирует с пористой мембраной, тем самым демонстрируя стабильные характеристики в процессе разделения. Полученный концентрат может быть отправлен на дальнейшее выделение ценных минеральных компонентов в твердом виде.

Для решения поставленной задачи применяют дистилляционный модуль для концентрирования и опреснения водного раствора, включающий камеру с теплоносителем, одна стенка которой представляет собой поверхность испарения, камеру конденсации с хладагентом, одна стенка которой представляет собой пористую поверхность конденсации паров с воздушным зазором между поверхностью испарения и пористой поверхностью конденсации паров, и присоединенный к камере конденсации контур циркуляции хладагента с насосом, причем поверхность испарения выполнена в виде сплошной подогреваемой стенки с устройством ее орошения со стороны зазора исходным водным раствором, пористая поверхность конденсации паров - в виде пористой пластины, а насос расположен после камеры конденсации.

Также для решения поставленной задачи применяют способ концентрирования и опреснения водного раствора, включающий подачу водного раствора в дистилляционный модуль, осуществление дистилляции водного раствора с конденсацией паров воды на пористой поверхности конденсации и вывод потока конденсата, в котором используют заявленный дистилляционный модуль, водный раствор подают так, чтобы обеспечить его стекание в режиме пленочного течения по поверхности испарения со стороны указанного воздушного зазора, а часть потока конденсата используют как хладагент.

Предпочтительно испаряющая пластина выполнена из металла. Она также может быть выполнена из полимерных материалов или композиционных материалов, что слабо влияет на результаты дистилляционного модуля.

На испаряющую пластину может быть нанесено покрытие, улучшающее смачиваемость.

Это может быть фильтровальная бумага, тонкая пористая или сплошная полимерная пленка с развитой поверхностью и т.п. Также поверхность испаряющей пластины может быть модифицирована с приданием ей гидрофильных свойств путем химической или физической обработки. Кроме того, могут быть использованы различного рода химические добавки в разделяемый раствор для придания лучшей смачиваемости поверхности испарения.

Предпочтительно в качестве пористой мембраны модуль включает пористую пластину из нержавеющей стали. Она также может быть выполнена из пористого титана или пористых пластин полимерных материалов, или пористых керамических пластин, что слабо влияет на результаты работы дистилляционного модуля.

Предлагаемый термоградиентный способ концентрирования водно-солевых растворов основан на пленочном испарении разделяемого раствора с конденсацией пара на пористой мембране - пленочной дистилляции с воздушным зазором и пористой поверхностью конденсации (мембраной).

Суть изобретения заключается в том, что разделяемая смесь с высоким солесодержанием не контактирует с пористой мембраной, а отделена от нее воздушным зазором и свободно стекает под действием силы тяжести в виде тонкой пленки жидкости по поверхности испарения - в режиме пленочного течения. Вода испаряется с поверхности пленки в воздушный зазор и конденсируется на пористой поверхности конденсации, которая выполняет роль мембраны. Конденсат проходит через пористую мембрану и удаляется из мембранного модуля с потоком хладагента. В качестве хладагента в этом случае используется сконденсированный пермеат (конденсат). Следует отметить, что насос, обеспечивающий циркуляцию хладагента/пермеата в системе, расположен после камеры конденсации и таким образом, обеспечивает пониженное давление в подмембранном пространстве. Такая концепция позволяет эффективно отводить весь сконденсированный пермеат с поверхности пористой мембраны, что делает возможным максимально уменьшить толщину воздушного зазора и тем самым снизить сопротивление массопереносу в воздушном зазоре.

Осуществление заявленного изобретения с достижением технического результата поясняется принципиальной схемой дистилляционного модуля, представленной на Фиг. 1.

На представленном чертеже:

1 - камера с теплоносителем, 2 - поверхность испарения, 3 - воздушный зазор, 4 - пористая мембрана (поверхность конденсации), 5 - камера конденсации, 6 - насос, 7 - трубопровод контура циркуляции хладагента, 8 - патрубок вывода пресной воды (хладагента), 9 - входящий поток теплоносителя, 10 - выходящий поток теплоносителя, 11 - исходный поток опресняемого водного раствора, 12 - тонкая пленка опресняемого водного раствора, 13 - поток опресняемого водного раствора, не испарившийся в воздушном зазоре, 14 - пары воды, 15 - входящий поток хладагента, 16 - выходящий поток хладагента.

Ни Фиг. 1 не указана организация подаваемых и отводимых потоков, предусматривающая рекуперацию тепла в системе, поскольку это является общепринятым способом минимизации теплозатрат.

Дистилляционный модуль состоит из следующих элементов: нагретой поверхности испарения, образуемой этой поверхностью и стенкой корпуса камеры для теплоносителя с обеспечением подогрева поверхности испарения, охлаждаемой пористой мембраны - поверхности конденсации паров, воздушного зазора, образуемого поверхностью испарения и поверхностью конденсации, камеры конденсации с хладагентом, образованной охлаждаемой пористой мембраной и стенкой корпуса, подведенного к камере конденсации трубопровода контура циркуляции хладагента, патрубка вывода пресной воды, встроенного в трубопровод контура циркуляции хладагента перед камерой конденсации, расположенного после камеры конденсации насоса с обеспечением циркуляции хладагента и разрежения в камере конденсации.

Согласно предлагаемой конфигурации, изобретение работает следующим образом. В контур циркуляции хладагента (7) насосом (6) закачивают расчетное количество пресной воды (при ее отсутствии допускается заполнение минерализованной водой, которая в процессе работы постепенно заменяется на получаемую пресную воду). Затем включают насос подачи исходного водного раствора (на схеме не указан) и насос контура с хладагентом (6), а также систему подогрева (на схеме не указана) поверхности испарения (2) водного раствора и холодильник (на схеме не указан) контура циркуляции хладагента (7). Опресняемый водный раствор (11) поступает на поверхность испарения (2), растекается в виде тонкой пленки (12) и под действием силы тяжести стекает по поверхности в режиме пленочного течения. Образующиеся пары воды (14) поступают в воздушный зазор (3). Пары воды (14) конденсируются на пористой поверхности конденсации (4). Поскольку насос хладагента (6), обеспечивающий циркуляцию хладагента в контуре (7), располагается после камеры конденсации (5), то в ней создается разряжение. Поэтому сконденсированная жидкость на пористой мембране (4) проникает в поры и попадает в камеру с хладагентом (5), где смешивается с циркулирующим потоком хладагента. Полученную пресную воду (16) постоянно отбирают из контура циркуляции хладагента через патрубок вывода пресной воды (хладагента) (8), остающийся поток хладагента (15) вновь поступает в камеру конденсации (5). Выходящий из модуля поток не испарившегося опресняемого водного раствора (13) может быть отправлен на дальнейшее выделение ценных минеральных компонентов в твердом виде или может быть сброшен в акваторию.

Важнейшим преимуществом предлагаемого способа является то, что в процессе опреснения воды отсутствует контакт мембраны с опресняемой жидкостью. Пористая мембрана (поверхность конденсации) контактирует только с парами воды, образующимся с поверхности стекающей тонкой пленкой разделяемой жидкости. Данный факт позволяет увеличить массоперенос в воздушном зазоре и получить стабильные транспортные характеристики пористой мембраны (поверхности конденсации). В конечном итоге получая два продукта - пресную воду и высококонцентрированный раствор ценных минеральных компонентов.

Ниже представлены конкретные примеры осуществления заявленного способа, которые носят иллюстрирующий характер и никоим образом не должны ограничивать объем притязаний.

Пример 1

Пористая мембрана (поверхность конденсации): (1) пористая пластина 1, материал - спеченная нержавеющая сталь производства ООО "ВМЗ-Техно", Россия; толщина - 200 мкм, размер пор 1-4 мкм, активная площадь - 146 см; или (2) пористая пластина II, материал - полиэтилен, производства АО "Тюменский аккумуляторный завод", Россия; толщина - 250 мкм, размер пор 2-6 мкм, активная площадь - 146 см2. Испаряющая поверхность - (1) сплошная пластина из нержавеющей стали, толщина - 1 мм, активная площадь - 212 см; (2) мембрана микрофильтрационная мембрана МФФК-1, производства ЗАО НТЦ «Владипор», Россия, размер пор - 0,15 мкм, пористость - 80-85%, активная площадь - 146 см2. Во всех примерах растворы готовят весовым методом, концентрацию солей определяют по электропроводности. Степень обессоливания рассчитывали по формуле:

где с0 и ср - концентрации соли в питающем потоке и пермеатае, соответственно.

В мембранный дистилляционный модуль подают минерализованную воду (раствор хлористого натрия). Исходная концентрация хлорида натрия в разделяемом растворе составляет 50 г/кг, а масса раствора 0,5 кг.

Температура поверхности испарения - 60°С, температура хладагента 20°С. Испаряющая поверхность - пластина из нержавеющей стали. Поверхность конденсации - пористая пластина I. Расход разделяемого раствора - 90 мл/мин. Ширина воздушного зазора варьируется в диапазоне от 2 до 10 мм.

Пример 2

Температура поверхности испарения - 60°С, температура хладагента 20°С. Ширина воздушного зазора 2 мм. Испаряющая поверхность - пластина из нержавеющей стали с улучшающим смачиваемость покрытием из фильтровальной бумаги. Поверхность конденсации - пористая пластина I. Расход разделяемого раствора варьируется в диапазоне от 90 до 180 мл/мин.

Пример 3

Температура хладагента 10°С. Ширина воздушного зазора 3 мм. Испаряющая поверхность - пластина из нержавеющей стали. Поверхность конденсации - пористая пластина I. Расход разделяемого раствора 90 мл/мин. Температура поверхности испарения варьируется в диапазоне от 40 до 80°С.

Пример 4

Температура хладагента 10°С. Ширина воздушного зазора 2 мм. Испаряющая поверхность - пластина из нержавеющей стали. Поверхность конденсации - пористая пластина II. Расход разделяемого раствора 90 мл/мин. Температура поверхности испарения варьируется в диапазоне от 40 до 80°С.

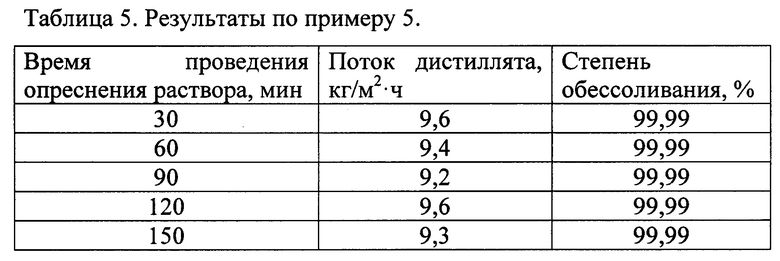

Пример 5

Температура поверхности испарения - 60°С, температура хладагента 20°С. Ширина воздушного зазора 2 мм. Испаряющая поверхность - пластина из нержавеющей стали. Поверхность конденсации - пористая пластина I. Расход разделяемого раствора 90 мл/мин. Эксперимент на стабильность характеристик опреснения во времени с добавлением керосина в исходный раствор. Исходный раствор: NaCl - 50 г/кг, керосин - 0,06 г/кг.

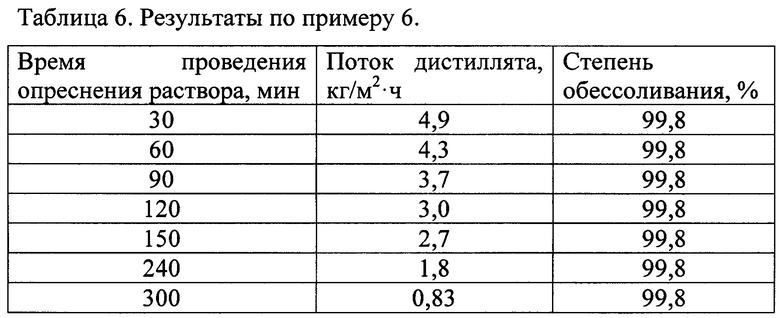

Пример 6

Температура поверхности испарения - 60°С, температура хладагента 20 °С.Ширина воздушного зазора 2 мм. Испаряющая поверхность - мембрана МФФК-1. Поверхность конденсации - пористая пластина I. Расход разделяемого раствора 90 мл/мин. Эксперимент на стабильность характеристик опреснения во времени с добавлением керосина в исходный раствор. Исходный раствор: NaCl - 50 г/кг, керосин - 0,06 г/кг.

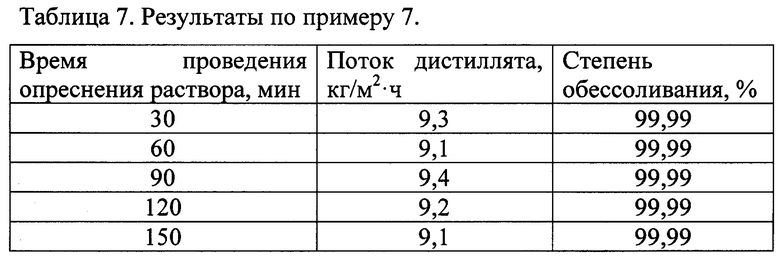

Пример 7

Температура поверхности испарения - 60°С, температура хладагента 20°С. Ширина воздушного зазора 2 мм. Испаряющая поверхность - пластина из нержавеющей стали. Поверхность конденсации - пористая пластина I. Расход разделяемого раствора 90 мл/мин. Эксперимент на стабильность характеристик опреснения во времени с добавлением синтетического моющего средства «Fairy» (ООО "Проктер энд Гэмбл-Новомосковск", Россия) в исходный раствор. Исходный раствор: NaCl - 50 г/кг, «Fairy» - 0,3 г/кг.

Пример 8

Температура поверхности испарения - 60°С, температура хладагента 20°С. Ширина воздушного зазора 2 мм. Испаряющая поверхность - мембрана МФФК-1. Поверхность конденсации - пористая пластина I. Расход разделяемого раствора 90 мл/мин. Эксперимент на стабильность характеристик опреснения во времени с добавлением синтетического моющего средства «Fairy» (ООО "Проктер энд Гэмбл-Новомосковск", Россия) в исходный раствор. Исходный раствор: NaCl - 50 г/кг, «Fairy» - 0,3 г/кг.

Из примеров 5 и 7 видно, что загрязнения, смачивания мембраны или засорения системы при применении модуля и способа по изобретению не происходит - расчетный поток дистиллята стабилен. Из примеров 6 и 8 видно, что при осуществлении дистилляции по прототипу, когда поток разделяемого водного раствора контактирует с поверхностью мембраны происходит засорение мембраны и в результате чего поток дистиллята снижается во времени. Кроме того, из примера 8 видно, что при добавлении синтетического моющего средства «Fairy» в исходный раствор происходит смачивание мембраны в процессе проведения эксперимента и проникновение опресняемого раствора через мембрану в воздушный зазор и далее в камеру с хладагентом. Из примеров 6 и 8 видно, что поток дистиллята и степень обессоливания при осуществлении дистилляции по прототипу ниже, чем при применении модуля и способа по изобретению.

Таким образом, предложенное изобретение позволяет опреснять и концентрировать водные растворы простым, экономичным способом, избегая загрязнения мембраны или других элементов модуля (образования накипи, биопленки, частичного или полного коллоидного загрязнения мембраны, засорения трубопровода).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННЫЙ ДИСТИЛЛЯЦИОННЫЙ МОДУЛЬ И СПОСОБ ОПРЕСНЕНИЯ МИНЕРАЛИЗОВАННОЙ ВОДЫ | 2015 |

|

RU2612701C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И КОНЦЕНТРИРОВАНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВ ИЗ ВОДНЫХ СРЕД | 2010 |

|

RU2432984C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И КОНЦЕНТРИРОВАНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВ ИЗ ЖИДКИХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532518C2 |

| СПОСОБ ВЫДЕЛЕНИЯ И КОНЦЕНТРИРОВАНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВ ИЗ ВОДНЫХ СРЕД | 2010 |

|

RU2435629C1 |

| СПОСОБ ОПРЕСНЕНИЯ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688764C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ | 2005 |

|

RU2296715C2 |

| Способ адиабатического опреснения воды | 2016 |

|

RU2628293C1 |

| Способ опреснения соленой и минерализованной воды и устройство для его осуществления | 2022 |

|

RU2789939C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ | 2005 |

|

RU2309125C2 |

| СПОСОБ ОПРЕСНЕНИЯ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2767966C1 |

Изобретение относится к дистилляционному модулю для концентрирования и опреснения водного раствора, включающему камеру с теплоносителем, одна стенка которой представляет собой поверхность испарения, камеру конденсации с хладагентом, одна стенка которой представляет собой пористую поверхность конденсации паров с воздушным зазором между поверхностью испарения и пористой поверхностью конденсации паров, и присоединенный к камере конденсации контур циркуляции хладагента с насосом. Модуль характеризуется тем, что поверхность испарения выполнена в виде сплошной подогреваемой стенки с устройством орошения ее со стороны зазора исходным водным раствором, пористая поверхность конденсации паров - в виде пористой пластины, а насос расположен после камеры конденсации. Также изобретение относится к способу концентрирования и опреснения водного раствора. Технический результат - снижение загрязнения и засорения мембраны при простоте и экономичности опреснения и концентрирования водных растворов. 2 н. и 2 з.п. ф-лы, 1 ил., 8 табл., 8 пр.

1. Дистилляционный модуль для концентрирования и опреснения водного раствора, включающий камеру с теплоносителем, одна стенка которой представляет собой поверхность испарения, камеру конденсации с хладагентом, одна стенка которой представляет собой пористую поверхность конденсации паров с воздушным зазором между поверхностью испарения и пористой поверхностью конденсации паров, и присоединенный к камере конденсации контур циркуляции хладагента с насосом, отличающийся тем, что поверхность испарения выполнена в виде сплошной подогреваемой стенки с устройством орошения ее со стороны зазора исходным водным раствором, пористая поверхность конденсации паров - в виде пористой пластины, а насос расположен после камеры конденсации.

2. Модуль по п. 1, отличающийся тем, что на испаряющую поверхность нанесено покрытие, улучшающее смачиваемость.

3. Способ концентрирования и опреснения водного раствора, включающий подачу водного раствора в дистилляционный модуль, осуществление дистилляции водного раствора с конденсацией паров воды на пористой поверхности конденсации и вывод потока конденсата, отличающийся тем, что используют дистилляционный модуль по п. 1, водный раствор подают так, чтобы обеспечить его стекание в режиме пленочного течения по поверхности испарения со стороны указанного воздушного зазора, а часть потока конденсата используют как хладагент.

4. Способ по п. 3, отличающийся тем, что на испаряющую поверхность нанесено покрытие, улучшающее смачиваемость.

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ СО СТЕКАЮЩЕЙ ПЛЕНКОЙ | 2009 |

|

RU2424031C1 |

| МЕМБРАННЫЙ ДИСТИЛЛЯЦИОННЫЙ МОДУЛЬ И СПОСОБ ОПРЕСНЕНИЯ МИНЕРАЛИЗОВАННОЙ ВОДЫ | 2015 |

|

RU2612701C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И КОНЦЕНТРИРОВАНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВ ИЗ ЖИДКИХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532518C2 |

| CN 108607365 A, 02.10.2018 | |||

| JP 2006159144 A, 22.06.2006. | |||

Авторы

Даты

2020-12-01—Публикация

2020-02-07—Подача