Изобретение относится к способам переработки малоценного кератиносодержащего сырья (отходов) для использования в области сельского хозяйства, косметической промышленности.

Известен способ получения кератиновой кормовой добавки, который заключается в том, что из исходного кератинсодержащего сырья удаляют металломагнитные примеси, проводят обработку его 33%-ным раствором перекиси водорода в количестве 2% к массе сырья, далее подвергают гидролизу 1%-ным раствором едкого натра в соотношении 1:4 к массе сырья при температуре 120±5°С и давлении 0,2 МПа в течение 1,5-5,5 ч, проводят нейтрализацию путем перемешивания гидролизата с 35-40%-ным раствором фосфорной кислоты при температуре до 90°С и рН до 7,6, фильтрацию гидролизата и сушку (см. патент №2105495, МПК А23К 1/10, опубл. бюл. №6, 1998 г.).

Недостатком известного способа является то, что при его реализации используется энергоемкая и трудозатратная операция сушки гидролизата путем распыления его в воздухе при высокой температуре.

Из области пищевой промышленности известен способ получения белкового гидролизата из кератинсодержащего сырья, который включает гидролиз сырья гидроксидом натрия концентрацией 5-15% при температуре 120-130°С в течение 1-2 ч, гидролиз сырья соляной кислотой (массовое отношение сырья к соляной кислоте составляет 1:3) с последующей нейтрализацией гидроксидом натрия, очистку и сушку белкового гидролизата. После предварительного гидролиза гидроксидом натрия кератинсодержащее сырье измельчают (см. патент №2206231, МПК A23K 1/10, A23J 1/10, опубл. бюл. №36, 2006 г.).

Недостатками известного способа являются применение в качестве растворителя агрессивных кислот и большая энергоемкость процесса сушки.

Наиболее близким техническим решением к предлагаемому изобретению является способ получения кератина, заключающийся в последовательной обработке кератинсодержащего сырья смесью муравьиной кислоты и окислителя, после промывки - гидроксидом натрия и окислителем, при этом к полученному полуфабрикату добавляют кислоту, получаемый при этом осадок белка диализуют, а затем перерастворяют в слабощелочной среде, добавляют консервант, а целевой продукт гомогенизируют и фильтруют (см. патент №2092072, МПК А23К 1/10, опубл. бюл. №28, 1997 г.).

Недостатком известного способа является использование диализа, который требует весомых затрат времени и воды.

Задача, решаемая в предлагаемом изобретении, заключается в разработке технологии получения кератинового гидролизата с использованием кисломолочных композиций (КМК) при исключении энергозатратных и водозатратных этапов сушки и диализа.

Техническим результатом изобретения является получение гидролизата кератина, обогащенного кисломолочными микроорганизмами.

Технический результат достигается тем, что в способе получения кератинового гидролизата, заключающемся в измельчении кератинсодержащего сырья, в проведении окислительно-восстановительных процессов, нейтрализации, стерилизации, отстаивании, фильтровании, дальнейшем смешивании с агентом, согласно изобретению, в качестве агента для иммобилизации используют кисломолочную композицию, обладающую величиной титруемой кислотности 260-280°Т, при этом обработку проводят при температуре 20±2°С, ЖК=8, продолжительность обработки 12 ч.

Отличительной особенностью предлагаемого способа получения кератинового гидролизата является его смешивание с агентом для иммобилизации - кисломолочной композицией, содержащей в себе микроорганизмы (чистые культуры ацидофильной (Lactobacillus acidophilus) и болгарской (Lactobacillus delbrueckii sp. bulgaricus) палочек). Выбор параметров получения кератинового гидролизата обусловлен техническим результатом, положенным в основу разрабатываемого способа, а именно: оптимальное растворение кератиновых волокон путем разрушения пептидных и дисульфидных связей достигается за счет проведения окислительно-восстановительных процессов в совокупности с высокой продолжительностью процесса. В результате экспериментальных исследований выявлено, что снижение концентрации щелочи и окислителя не дает положительного результата в связи с недостаточным окислением кератина шерсти, снижением скорости протекания щелочного гидролиза, а повышение концентрации щелочи и окислителя является экономически нецелесообразным. При этом температура обработки должна быть в пределах (20±2)°С, так как снижение ее может вызвать ингибирование гидролиза и, как следствие, неполное разрушение пептидных и дисульфидных связей. Повышение температуры экономически неэффективно. Также в результате экспериментальных исследований установлено, что снижение показателя жидкостного коэффициента может привести к неполному гидролизу ввиду недостаточного обволакивания сырья раствором, а повышение жидкостного коэффициента приведет к лишним затратам на химические реактивы. Продолжительность обработки менее 12 часов не позволит достичь эффективного гидролиза, а продолжительность обработки более 12 часов экономически нецелесообразна. Титруемая кислотность кисломолочных композиций ниже 260-280°Т приведет к развитию гнилостной микрофлоры и порче продукта, а титруемая кислотность выше 260-280°Т экономически нецелесообразна ввиду энергетических и временных затрат.

Известно из патентной документации использование кисломолочной композиции, обладающей величиной титруемой кислотности не менее 300°Т, концентрацией молочной кислоты не менее 25 г/дм3 и активной реакцией среды не более 3,5 для пикелевания овчинно-мехового сырья (см. патент №2306345, МПК С14С 1/08, опубл. бюл. №26, 2007 г.).

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного способа получения кератинового гидролизата.

Для выполнения предлагаемого изобретения - способа получения кератинового гидролизата были проведены экспериментальные исследования, в ходе которых были определены оптимальные параметры обработки (жидкостный коэффициент, температура раствора, продолжительность обработки), соотношение кератинового гидролизата и кисломолочной композиции.

Кисломолочные композиции (КМК) получают путем объемно-доливного культивирования в течение 16-18 суток при температуре (37±1)°С симбиозов с высокой кислотообразующей способностью и популяционной ауторегуляцией. на питательной среде пастеризованного обезжиренного молока. Инокулянтом является симбиотическая курунговая закваска. В основе закваски - чистые культуры ацидофильной (Lactobacillus acidophilus) и болгарской (Lactobacillus delbrueckii sp. bulgaricus) палочек. При культивировании закваску подвергают механическому встряхиванию в течение 15 минут два раза в сутки. Кисломолочную композицию считают готовой к дальнейшему использованию в эксперименте при достижении значений титруемой кислотности не ниже 260-280°Т (см. патент №2306345, МПК С14С 1/08, опубл. бюл. №26, 2007 г.).

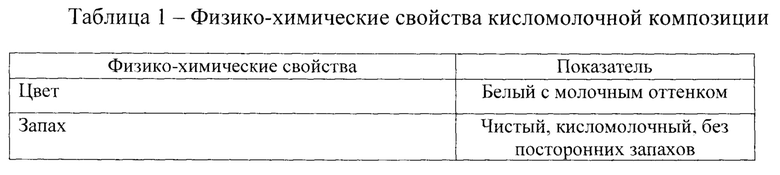

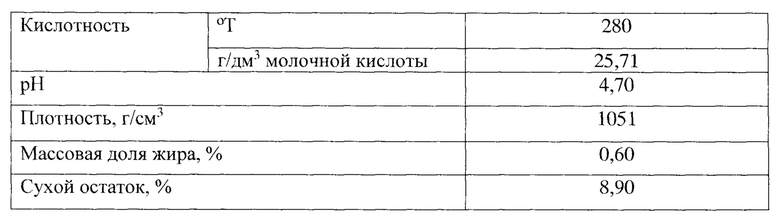

Свойства применяемой кисломолочной композиции представлены в таблице 1.

Полученные КМК предлагается хранить при температуре 4-7°С, в течение 40-60 дней. Титруемая кислотность в период хранения составляет 260-280°Т. Реактивацию КМК следует проводить при температуре 36±2°С в течение 8 ч и двухкратном аэрировании. Доза добавляемого субстрата (пастеризованное обезжиренное молоко) составляет 30-40% от объема кисломолочной композиции.

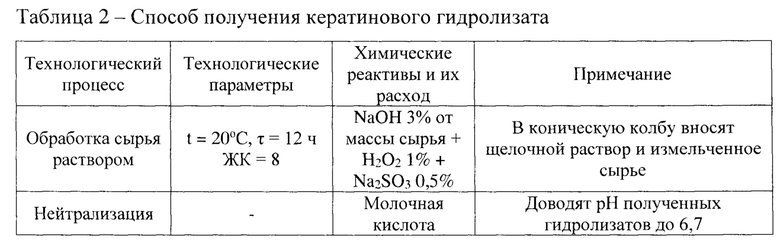

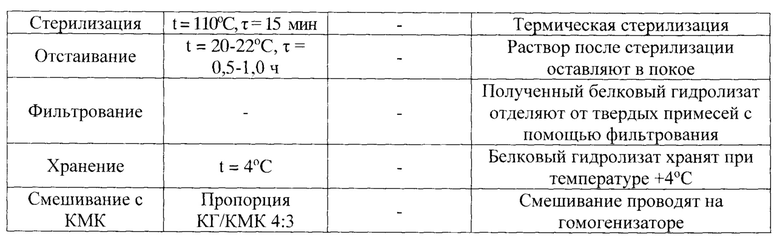

Предлагаемый способ получения кератинового гидролизата осуществляют следующим образом: измельчают кератинсодержащее сырье, которое обрабатывают раствором, содержащим 3% гидроксида натрия и 1% перекиси водорода, с добавлением 0,5% сульфита натрия при жидкостном коэффициенте 8. Гидролиз проводят при температуре 20±2°С в течении 12 ч. Далее проводят нейтрализацию молочной кислотой до значения рН 6,7, после - термическую стерилизацию, отстаивание, фильтрование. Готовый гидролизат смешивают с КМК титруемой кислотностью 260-280°Т в соотношении кератиновый гидролизат : КМК 4:3 на гомогенизаторе.

Параметры способа получения кератинового гидролизата представлены в таблице 2.

Полученный готовый продукт представляет собой жидкость, которая имеет светло-коричневый цвет.

Примеры реализации предлагаемого способа получения кератинового гидролизата.

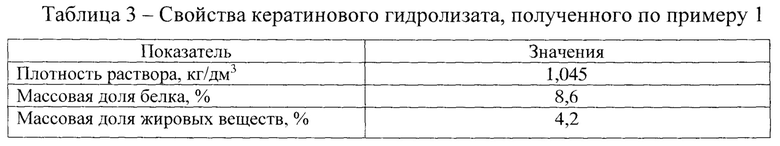

Пример 1.

Измельченное сырье (овечья шерсть после рубки) обрабатывают раствором, содержащим 3% гидроксида натрия и 1% перекиси водорода, с добавлением 0,5% сульфита натрия при жидкостном коэффициенте 8. Гидролиз проводят при температуре 20°С в течение 12 ч. Далее проводят нейтрализацию молочной кислотой до значения рН 6,7, после - стерилизацию, отстаивание, фильтрование. Готовый гидролизат смешивают с КМК титруемой кислотностью 260°Т в соотношении кератиновый гидролизат : КМК 4:3.

Результатом реализации предлагаемого способа по примеру 1 является профилактика развития гнилостных процессов на оболочке семени и внесение дополнительных ценных аминокислот при использованиии гидролизата в сельском хозяйстве, а также обогащение аминокислотами продуктов косметической промышленности при внесении в качестве добавки.

Свойства полученного кератинового гидролизата представлены в таблице 3.

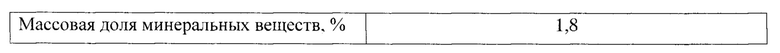

Пример 2.

Измельченное сырье (овечья шерсть после рубки) обрабатывают раствором, содержащим 3% гидроксида натрия и 1% перекиси водорода, с добавлением 0,5% сульфита натрия при жидкостном коэффициенте 8. Гидролиз проводят при температуре 21°С в течение 12 ч. Далее проводят нейтрализацию молочной кислотой до значения рН 6,6, после - стерилизацию, отстаивание, фильтрование. Готовый гидролизат смешивают с КМК титруемой кислотностью 270°Т в соотношении кератиновый гидролизат : КМК 4:3.

Результатом реализации предлагаемого способа является профилактика развития гнилостных процессов на оболочке семени и внесение дополнительных ценных аминокислот при использованиии гидролизата в сельском хозяйстве, а также обогащение аминокислотами продуктов косметической промышленности при внесении в качестве добавки.

Свойства полученного кератинового гидролизата представлены в таблице 4.

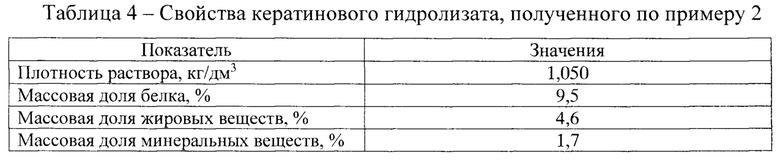

Пример 3.

Измельченное сырье (овечья шерсть после рубки) обрабатывают раствором, содержащим 3% гидроксида натрия и 1% перекиси водорода, с добавлением 0,5% сульфита натрия при жидкостном коэффициенте 8. Гидролиз проводят при температуре 22°С в течение 12 ч. Далее проводят нейтрализацию молочной кислотой до значения рН 6,6, после - стерилизацию, отстаивание, фильтрование. Готовый гидролизат смешивают с КМК титруемой кислотностью 280°Т в соотношении кератиновый гидролизат : КМК 4:3.

Результатом реализации предлагаемого способа является профилактика развития гнилостных процессов на оболочке семени и внесение дополнительных ценных аминокислот при использованиии гидролизата в сельском хозяйстве, а также обогащение аминокислотами продуктов косметической промышленности при внесении в качестве добавки.

Свойства полученного кератинового гидролизата представлены в таблице 5.

Преимущество предлагаемого способа получения кератинового гидролизата по сравнению с прототипом (см. патент №2092072, МПК A23K 1/10, опубл. бюл. №28,1997 г.) заключается в:

- получении кератинового гидролизата, обогащенного кисломолочными микроорганизмами;

- сокращении производственного цикла за счет исключения из процесса этапов сушки и диализа;

- уменьшении расхода химических материалов;

- возможности снижения риска развития гнилостных процессов, развития грибков на поверхности семени при использовании гидролизата в сельском хозяйстве;

- обогащение аминокислотами продуктов косметической промышленности при внесении в качестве добавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКОГО МАТЕРИАЛА ДЛЯ ОСНОВЫ МЯГКИХ И ТВЕРДЫХ ЛЕКАРСТВЕННЫХ ФОРМ И КОСМЕТИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2007181C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРМОВОЙ ДОБАВКИ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ И ПТИЦЫ | 2016 |

|

RU2649896C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОАКТИВНОГО КОЛЛАГЕНОВОГО ПРОДУКТА | 2019 |

|

RU2715639C1 |

| СПОСОБ ПИКЕЛЕВАНИЯ ОВЧИННО-МЕХОВОГО СЫРЬЯ | 2006 |

|

RU2306345C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ГИДРОЛИЗАТА ИЗ КЕРАТИНСОДЕРЖАЩЕГО СЫРЬЯ | 2002 |

|

RU2229821C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛЕКУЛЯРНО-РАСТВОРИМОГО КЕРАТИНА "КЕРАТАНА" | 1995 |

|

RU2113225C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ГИДРОЛИЗАТА ИЗ КЕРАТИНСОДЕРЖАЩЕГО СЫРЬЯ | 2001 |

|

RU2206231C2 |

| Способ получения кисломолочного продукта | 2016 |

|

RU2624035C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ ИЗ КАНЫГИ | 2000 |

|

RU2181955C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОПОЛИМЕРОВ ИЗ ГИДРОЛИЗАТОВ КЕРАТИНСОДЕРЖАЩЕГО СЫРЬЯ И БИОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2012 |

|

RU2509093C1 |

Изобретение относится к переработке малоценного кератинсодержащего сырья. Измельчают кератинсодержащее сырье. Проводят окислительно-восстановительные процессы – гидролиз, где обработку сырья осуществляют раствором 3% гидроксида натрия, 1% перекисью водорода и 0,5% сульфита натрия при ЖК=8, при температуре 20±2°С в течение 12 ч. Нейтрализацию проводят молочной кислотой и далее осуществляют термическую стерилизацию, отстаивание и фильтрование. Гидролизат смешивают с кислотным агентом для иммобилизации, в качестве которого используют кисломолочную композицию, содержащую в себе микроорганизмы: Lactobacillus acidophilus и Lactobacillus delbrueckii sp., обладающую величиной титруемой кислотности 260-280°Т, при соотношении кератиновый гидролизат : кисломолочная композиция 4:3. Изобретение обеспечивает обогащение продукта кисломолочными микроорганизмами, сокращение производственного цикла, возможность снижения риска развития гнилостных процессов, развития грибков, обогащение аминокислотами продуктов. 5 табл., 3 пр.

Способ получения кератинового гидролизата, включающий измельчение кератинсодержащего сырья, например овечьей шерсти после рубки, проведение окислительно-восстановительных процессов - гидролиза, нейтрализацию, стерилизацию, отстаивание, фильтрование, дальнейшее смешивание с кислотным агентом, отличающийся тем, что в качестве кислотного агента для иммобилизации используют кисломолочную композицию, содержащую в себе микроорганизмы: чистые культуры ацидофильной Lactobacillus acidophilus и болгарской Lactobacillus delbrueckii sp. палочек, обладающую величиной титруемой кислотности 260-280°Т, причем добавляют ее к готовому кератиновому гидролизату при соотношении кератиновый гидролизат : кисломолочная композиция 4:3, при этом в период проведения окислительно-восстановительных процессов – гидролиза, обработку сырья осуществляют раствором 3% гидроксида натрия, 1% перекисью водорода и 0,5% сульфита натрия при ЖК=8, при температуре 20±2°С в течение 12 ч, нейтрализацию проводят молочной кислотой и далее термическую стерилизацию.

| СПОСОБ ПОЛУЧЕНИЯ КЕРАТИНА | 1995 |

|

RU2092072C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ГИДРОЛИЗАТА ИЗ КЕРАТИНСОДЕРЖАЩЕГО СЫРЬЯ | 2001 |

|

RU2206231C2 |

| Способ получения кератинового монопродукта (варианты) | 2017 |

|

RU2679884C1 |

Авторы

Даты

2020-12-14—Публикация

2019-05-13—Подача