Изобретение относится к способам переработки малоценного кератиносодержащего сырья, преимущественно волоса, а именно к получению из него кератина для нужд, например, ветеринарии, зоотехники, фармацевтической и косметической промышленности.

Известен ряд способов получения кератина (заявка N 251533, Япония, 3(3)-114(1214) 1990; Александер П. А. Ходсон Р.Ф. Физика и химия шерсти, 1958).

Однако часть из предлагаемых технологий требует применения дорогостоящих реактивов, другие приводят к полному гидролизу кератина, и соответственно, к потере ценных свойств, присущих нативному белку.

Наиболее близким к предлагаемому является способ (патент N 2007181, РФ кл. A 61 K 37/12, 1994), заключающийся в обработке кератиносодержащего сырья раствором, содержащим смесь пероксида натрия, хлорида натрия и пероксида водорода, промывке, кислотной, затем повторной щелочной обработке, нейтрализации, доведении pH до 7,0-9,0, гомогенизации, фильтровании, осаждении зтанолом и выделении целевого продукта.

Однако этот способ длителен (до 4 сут), а также требует применения проксида натрия вещества, обладающего высокой пожаро- и взрывоопасностью.

Цель изобретения интенсификация и удешевление технологии получения кератина.

Цель достигается тем, что растворение исходного сырья осуществляют первоначально смесью муравьиной кислоты и перекиси водорода, а затем гидроксидом натрия в присутствии окислителя для осаждения кератина используют уксусную и/или соляную кислоту; перерастворение проводят в растворе гидрооксида натрия, а для достижения высокой степени очистки кератиновую массу диализуют против обычной или дистилированой воды.

Проведенный научно-технический поиск показал, что заявленная совокупность неизвестна, т.е. она соответствует условию патентоспособности "новизна".

Испытание способа показали соответствие заявленного решения условию "промышленная применимость", а поскольку совокупность материальных действий позволяет получить кератин, обладающий заданными свойствами, то заявленное техническое решение соответствует условию "изобретательский уровень".

Способ осуществляют следующим образом. Вначале исходное сырье обрабатывают раствором, содержащим 4,0-5,0% муравьиной кислоты и 0,4-0,6% пероксида водорода при жидкостном коэффициенте (ж. к.) 15-20 и комнатной температуре в течение 709 ч, промывают проточной водой до нейтральных значений pH и/или нейтрализуют слабым раствором щелочи; обрабатывают раствором, содержащим 1,0-3,0% гидрооксида натрия и 0,5-1,5% пероксида водорода при ж. к. 8-12 и температуре 20-30oC в течение 24-48 ч; добавляют уксусную, соляную или смесь уксусной и соляной кислот (3:1) до достижения pH 4,5-5,5, через 3 ч собирают осадок белка и диализуют против обычной или дистилированной воды, полученный полуфабрикат с помощью 0,01н. раствора гидроксида натрия доводят до pH 6,0-8,0, добавляют консервант, гомогенизируют и фильтруют.

В процессе осуществления указанных операций технологического цикла исходное сырье претерпевает следующие изменения.

Под действием окислительной смеси (муравьиная кислота и пероксид водорода) происходит окисление дисульфидных связей, сопроводающееся образованием производных цистеиновой кислоты, а следовательно, увеличением в белке содержания функциональных групп кислотного характера. В связи с тем, что кератин цементирующего вещества химически более активен, чем кератин фибрилл, окисление серусодержащих групп на этом этапе растворения происходит преимущественно в этом веществе. Это приводит к снижению катионной активности кератинов цементирующего вещества и к изменению ионного взаимодействия с кератинами фибрилл. Окисление дисульфидных связей является начальным процессом дестабилизации структуры белка и значительно облегчает его дальнейшую деструкцию посредством разрушения межфибриллярных пептидных связей, т.к. этот процесс значительно легче и интенсивнее протекает по месту пептидных связей, смежных с остатками цистеиновой кислоты (Павлов С.А. и др. 1966).

Дальнейшее расщепление волокон происходит под действием смеси гидроксида натрия и пероксида водорода. Щелочный раствор более энергично действует на волос, чем окислительная смесь. При этом происходит нарушение системы водородных и солевых связей в кератинах фибрилл, гидролизуются амиды аминокислотных остатков, разрушаются пептидные связи между макромолекулами белка. Получаемый полуфабрикат содержит в своем составе нативный кератин в виде макромолекул, их ассоциатов, а также в небольшом количестве продукты полного гидролиза белка и минеральные вещества.

В процессе диализа происходит удаление низкомолекулярных компонентов (аминокислот, солей), благодаря чему конечный продукт состоит практически полностью из нативного в достаточной степени расщепленного кератина.

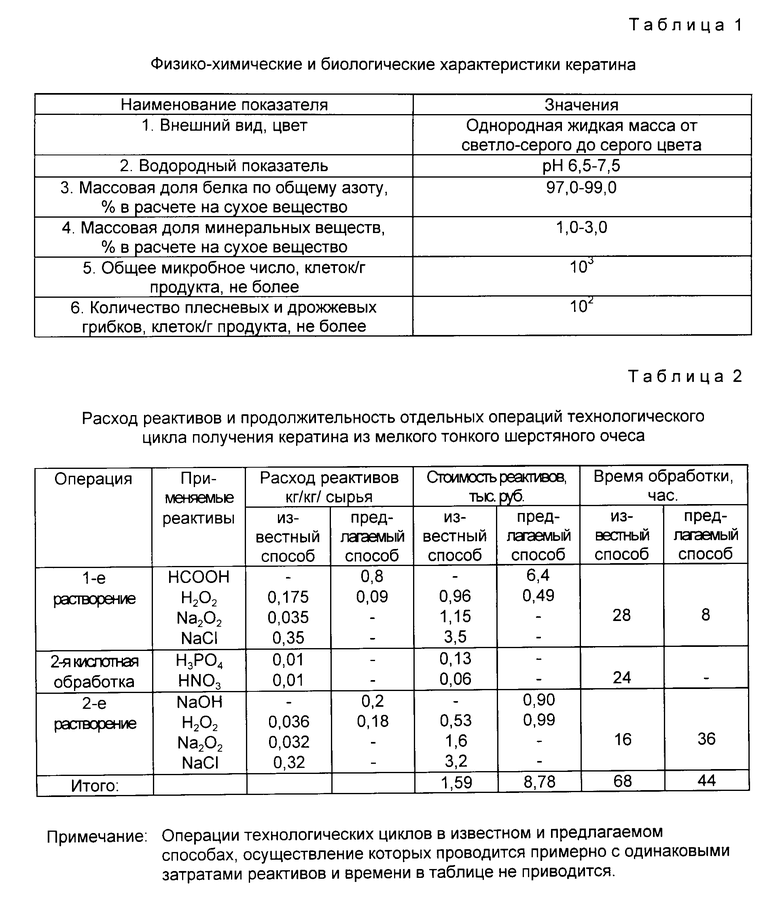

Физико-химическая и биологическая характеристика конечного продукта представлена в табл.1.

Проведенные биологические испытания показали, что конечный продукт (кератин) безвреден (VI класс токсичности по классификации К.К.Сидоров), не обладает раздражающим и аллергизирующим действием, биологически-активен, что подтверждается гистологической экспертизой биотатов кожи.

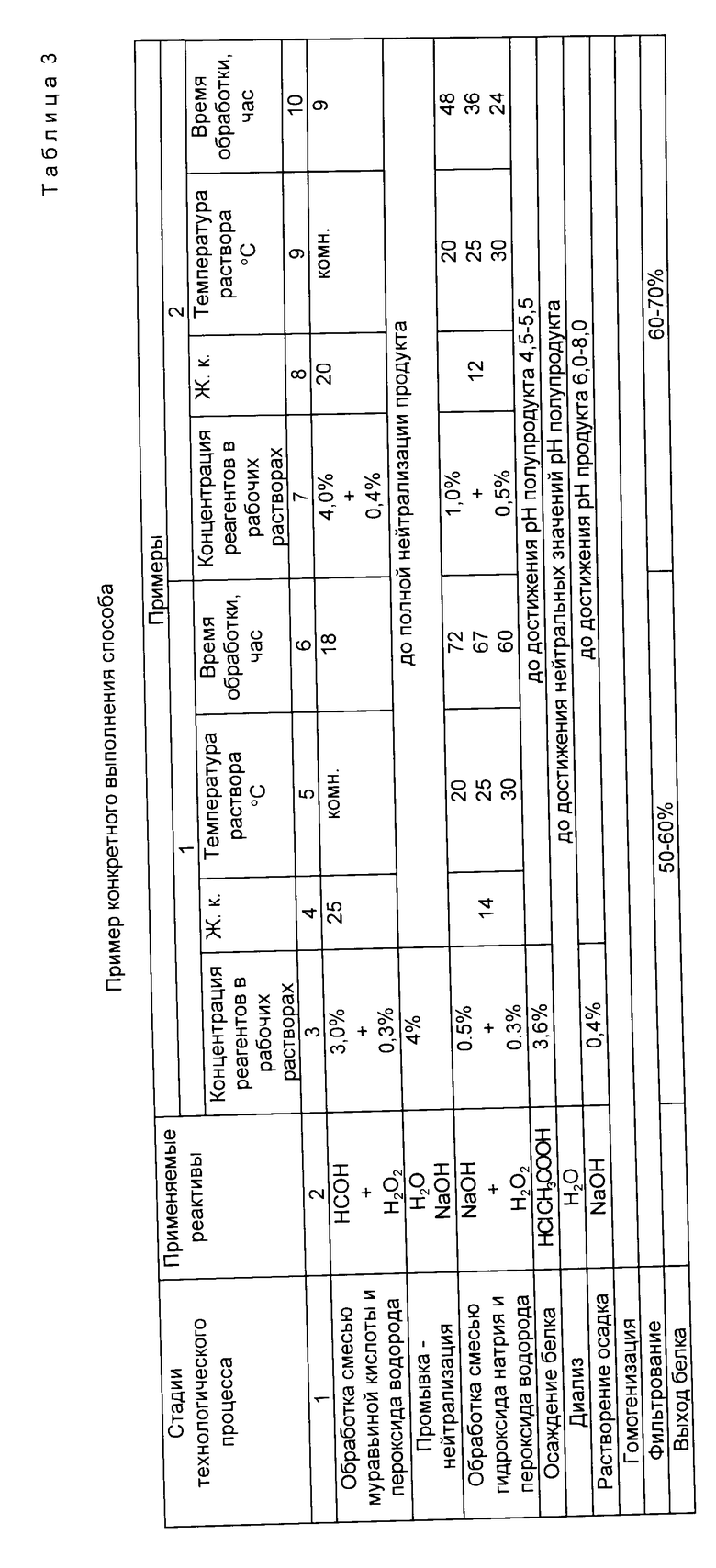

Преимущества способа иллюстрируются табл.2.

В табл.2 приведены затраты на проведение основных операций по растворению кератинсодержащего сырья (на примере мелкого тонкого шерстяного очеса) в известном и предлагаемом способах. Из табл.2 следует, что при проведении операций по предлагаемому способу технологический цикл сокращается на 24 ч, а суммарная стоимость реактивов, необходимых для переработки исходного сырья, уменьшается по сравнению с известным способом.

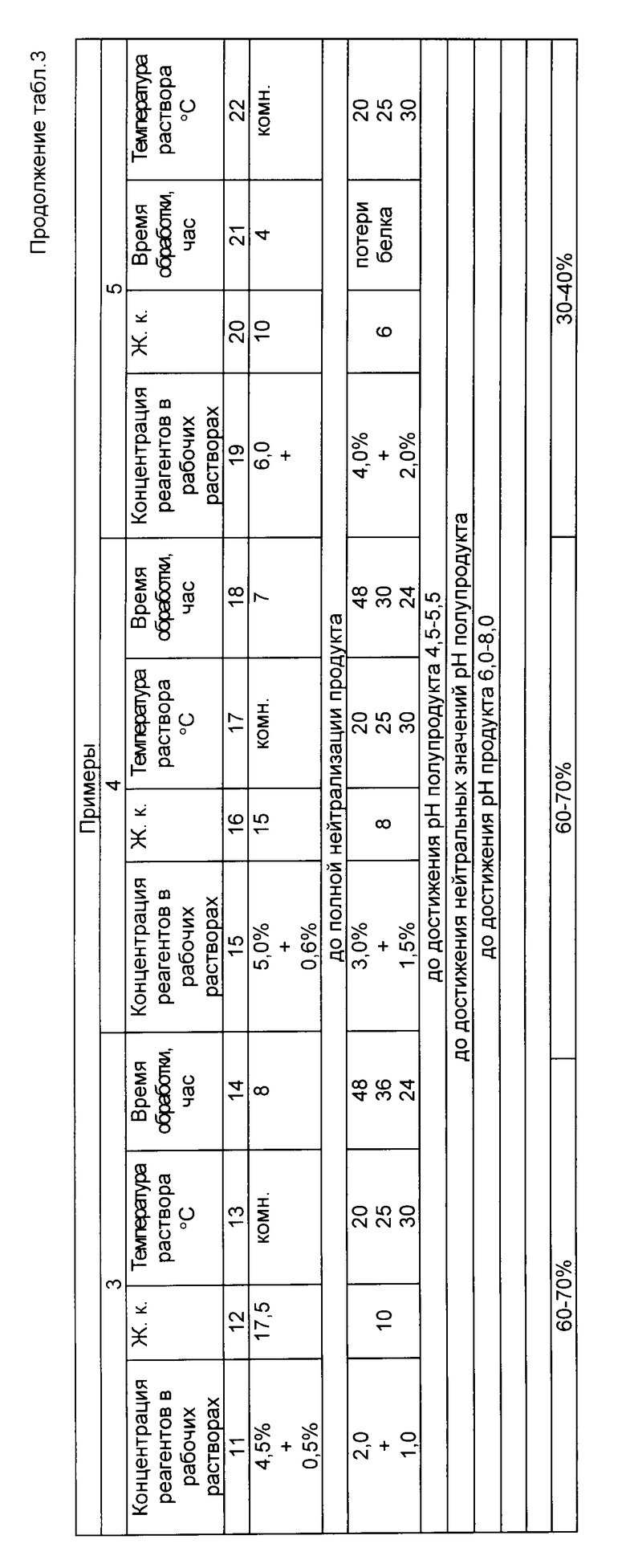

Примеры конкретного осуществления способа приведены в табл.3.

Как показали проведенные эксперименты, при производстве кератина по примеру 1 из-за недостаточной концентрации реагентов в растворе происходит неполное растворение фибриллярного кератина, недорастворенный остаток переходит в отходы при фильтровании. Поэтому выход белка несколько ниже, чем в примерах 2-4, а продолжительность цикла значительно больше. При получении кератина по примеру 5 из-за повышенной концентрации реагентов в рабочих растворах происходит частичная денатурация фибриллярного кератина и, следовательно, выход белка снижается. Таким образом, режимы, приведенные в примерах 2-4, являются оптимальными, т.к. позволяют получить наиболее высокий процент выхода нативного кератина.

Граничные значения, указанные в формуле изобретения, определялись экспериментально исходя из условий реализуемости способа с указанными техническими результатами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИНА | 1995 |

|

RU2092071C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛАГЕНОВОГО ЗОЛЯ | 1992 |

|

RU2031597C1 |

| Способ получения кератинового монопродукта (варианты) | 2017 |

|

RU2679884C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛАЗОЛЯ | 1997 |

|

RU2129805C1 |

| Способ получения эластинового монопродукта (варианты) | 2020 |

|

RU2762199C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛАГЕНОВОЙ СУБСТАНЦИИ ИЗ СЫРЬЯ ЖИВОТНОГО ПРОИСХОЖДЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2551195C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАТИНОВОГО ГИДРОЛИЗАТА | 2019 |

|

RU2738455C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКОГО МАТЕРИАЛА ДЛЯ ОСНОВЫ МЯГКИХ И ТВЕРДЫХ ЛЕКАРСТВЕННЫХ ФОРМ И КОСМЕТИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2007181C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛЕКУЛЯРНО-РАСТВОРИМОГО КЕРАТИНА "КЕРАТАНА" | 1995 |

|

RU2113225C1 |

| Линия получения кератиновой кормовой добавки из отходов животного происхождения | 2021 |

|

RU2763893C1 |

Использование: способы переработки малоценного кератинсодержащего сырья, а именно, получение из него кератина для нужд, например, ветеринарии, зоотехники, фармацевтичекой и косметической промышленности. Цель изобретения - интенсификация и удешевление технологии получения кератина. Сущность изобретения: технологический процесс получения кератина включает ряд последовательных операций, в ходе которых исходное сырье вначале обрабатывают смесью муравьиной кислоты и окислителя и после промывки - гидроксидом натрия и окислителем, к полученному полуфабрикату добавляют кислоту, получаемый при этом осадок белка диализуют, а затем перерастворяют в слабощелочной среде, добавляют консервант, а целевой продукт гомогенизируют и фильтруют. 3 табл.

Способ получения кератина, предусматривающий обработк, кератинсодержащего сырья в щелочной среде, промывку, обработку в кислотной среде, сбор полученного осадка, удаление примесей, перерастворение осадка в слабощелочной среде с последующими гомогенизацией и фильтрованием полученного продукта, отличающийся тем, что вначале исходное сырье обрабатывают раствором, содержащим 4 5% муравьиной кислоты и 0,4 0,8% пероксида водорода при жидкостном коэффициенте 15 20 и комнатной температуре в течение 7 9 ч, а после промывки раствором, содержащим 1 3% гидроксида натрия и 0,5 1,5% пероксида водорода при жидкостном коэффициенте 8 12 и 20 30oС в течение 24 48 ч с последующей обработкой в кислотной среде, содержащей уксусную и соляную кислоты или их смесь в соотношении соответственно 3 1, а после сбора осадка проводят его диализ против обычной или дистиллированной воды, причем перерастворение осадка проводят 0,01%-ным раствором гидроксида натрия до pН 6 8 с последующим добавлением консерванта.

| Александер П.А., Ходсон Р.Ф | |||

| Физика и химия шерсти | |||

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКОГО МАТЕРИАЛА ДЛЯ ОСНОВЫ МЯГКИХ И ТВЕРДЫХ ЛЕКАРСТВЕННЫХ ФОРМ И КОСМЕТИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2007181C1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1997-10-10—Публикация

1995-10-06—Подача