Изобретение относится к области ядерной энергетики, а именно к технологиям проведения ультразвукового контроля тепловыделяющей сборки (ТВС) ядерного реактора ультразвуковым методом измерения геометрических параметров ТВС ядерного реактора и может быть использовано при проведении инспекции и ремонта отработавших ТВС, находящихся в воде, например в бассейне выдержки на атомных электростанциях.

Способ включает размещение ультразвуковых датчиков, работающих в эхо-импульсном режиме, попарно так, чтобы их акустические оси были параллельны друг другу, напротив всех боковых граней тепловыделяющей сборки. Ультразвуковые датчики направлены в сторону граней и лежат в одной плоскости перпендикулярной продольной оси тепловыделяющей сборки. Поверхность боковой грани тепловыделяющей сборки расположена на расстоянии не более половины протяженности ближней зоны акустического поля для каждого находящегося напротив нее ультразвукового датчика. При этом производят непрерывное или дискретное перемещение одновременно всех ультразвуковых датчиков вдоль продольной оси тепловыделяющей сборки с измерением времени распространения ультразвуковых волн от ультразвуковых датчиков до боковых граней тепловыделяющей сборки и обратно, и величины перемещения датчиков с последующим вычислением геометрических параметров тепловыделяющей сборки.

Известен способ определения геометрических параметров ТВС (Xu Yuanhuan, Nie Yong «Distortion Measurement for Fuel Assemblies with Ultrasonic Technique» Post-Irradiation Examination and In-Pile Measurement Techniques for Water Reactor Fuels. Vienna: IAEA, 2009, IAEA-TECDOC-CD-1635), заключающийся в измерении расстояний от группы ультразвуковых датчиков до поверхности дистанционирующей решетки (ДР) отработанной ТВС, включающий определение деформации ТВС путем сравнения измеренных расстояний с калибровочными, которые получены при исследовании необлученной ТВС. Устройство, реализующее способ, содержит шестнадцать ультразвуковых датчиков, жестко зафиксированных на раме, которая закреплена на стене бассейна выдержки. Напротив крайних верхней и нижней ДР устанавливают по три датчика, остальные датчики одиночно расположены напротив остальных ДР. Исследуемую ТВС с помощью перегрузочной машины устанавливают напротив датчиков таким образом, чтобы акустические оси датчиков попадали на ДР. Перед каждым циклом исследований ТВС систему калибруют с помощью необлученной сборки. В ходе инспекции ТВС поворачивают, чтобы определить формоизменение всех граней сборки.

Способ позволяет определить угол скручивания сборки и ее прогиб. Одновременное определение формоизменения по всей грани ТВС позволяет значительно сократить общее время исследования и снизить вероятность выхода из строя установки по сравнению с измерительными системами, использующими подвижные элементы.

Недостатками способа являются: невозможность определения поперечного размера ТВС; невозможность контроля ТВС других типов или модификаций, у которых ДР расположены на других высотных отметках в сравнении с инспектируемыми ТВС; невозможность измерения угла скручивания по всей высоте ТВС. Измеряется только общий угол скручивания ТВС (угол поворота верхней ДР относительно нижней ДР).

Еще одним недостатком способа является нестабильность метрологических характеристик, которая выражается в следующем. При измерении расстояния между датчиком и контролируемой им поверхностью ДР возможно изменение амплитуды отраженной от ДР и принятой датчиком ультразвуковой волны. Это изменение амплитуды определяется структурой акустического поля датчика и положением отражающей поверхности ДР в этом поле. При изменении амплитуды принятой волны изменяется погрешность измерения расстояния между датчиком и ДР. Расстояния между датчиком и ДР изменяется вследствие различного искривления ТВС и различных величин искривления для разных ТВС. Таким образом, величина погрешности измерений изменяется от датчика к датчику и от ТВС к ТВС.

Наиболее близким аналогом, совпадающим с заявляемым изобретением по наибольшему количеству существенных признаков, является способ определения размера «под ключ» ТВС шестигранной формы (Павлов С.В. «Неразрушающие ультразвуковые методы исследований облученного топлива ядерных реакторов». Димитровград: ОАО "ГНЦ НИИАР", 2013, 256 с.), заключающийся в измерении расстояний от ультразвуковых датчиков до поверхности ТВС, включающий размещение шести ультразвуковых датчиков вокруг тепловыделяющей сборки. Датчики расположены напротив каждой из граней и лежат в одной плоскости, перпендикулярной продольной оси ТВС. Измерительная установка, содержащая ультразвуковые датчики, обеспечивает непрерывное или дискретное перемещение одновременно всех датчиков вдоль продольной оси ТВС. При перемещении ультразвуковых датчиков определяют координаты точек поверхности каждой грани, информация о пространственном расположении которых позволяет определить размер «под ключ» и восстановить проекции вектора прогиба.

Способ позволяет получить информацию о размере «под ключ» и прогиб ТВС за один цикл измерения без необходимости вращения ТВС вокруг своей оси.

Недостатком способа является невозможность определения угла скручивания ТВС, что обусловлено одиночным расположением ультразвуковых датчиков напротив каждой грани ТВС.

Кроме того, недостатком прототипа, как и аналога, является нестабильность метрологических характеристик при измерении ТВС с различной величиной и формой прогиба, что негативно сказывается на точности измерений.

Технический эффект предлагаемого изобретения заключается в повышении информативности способа измерения параметров формоизменения ТВС, а именно в возможности высокоточного определения размера «под ключ», прогиба и угла скручивания ТВС, выполняемого за один проход.

Технический эффект достигается тем, что ультразвуковые датчики располагают попарно так, чтобы их акустические оси были параллельны друг другу, напротив каждой грани ТВС, находящейся на расстоянии не более половины протяженности ближней зоны акустического поля каждого расположенного напротив нее ультразвукового датчика.

Способ подразумевает одновременное непрерывное или дискретное перемещение ультразвуковых датчиков, работающих в эхо-импульсном режиме и установленных попарно напротив каждой грани ТВС, вдоль продольной оси ТВС. При перемещении датчиков определяют координаты точек поверхности каждой грани посредством измерения времени между зондирующими и принятым импульсами.

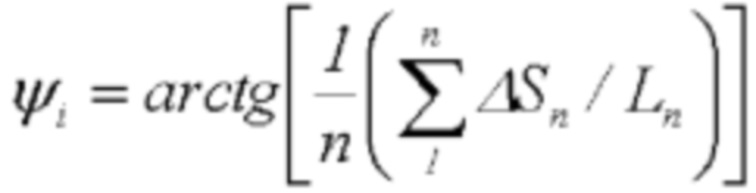

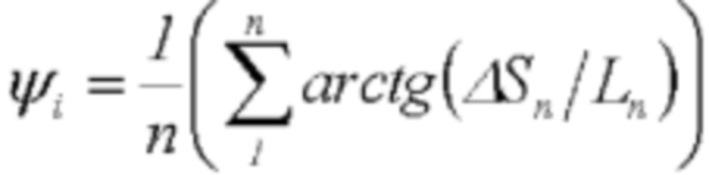

Расположение датчиков напротив каждой грани ТВС попарно так, чтобы их акустические оси были параллельны друг другу, позволяет определить угол скручивания ψ для каждого сечения ТВС путем определения угла поворота всех граней относительно верхней или нижней ДР ТВС.

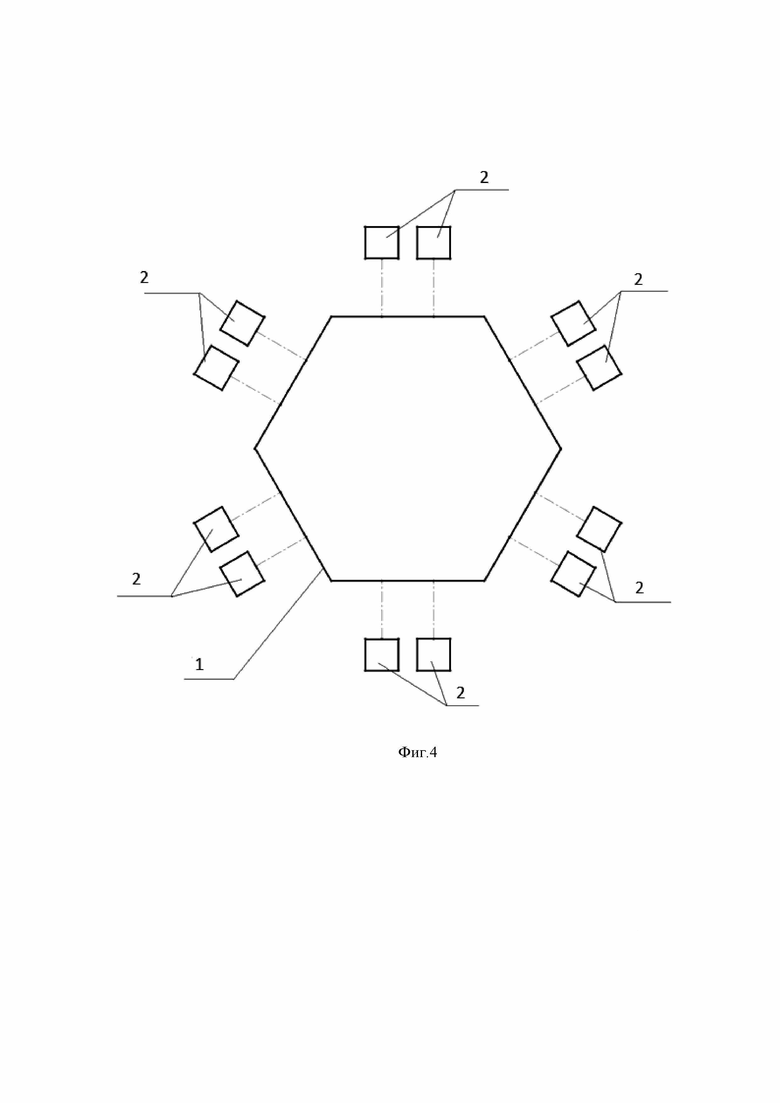

На рисунке Фиг. 1 представлена схема расположения датчиков для определения угла скручивания. Ультразвуковые датчики (2) располагаются напротив поверхности дистанционирующей решетки (1) так, чтобы акустические оси (3) были параллельны друг другу.

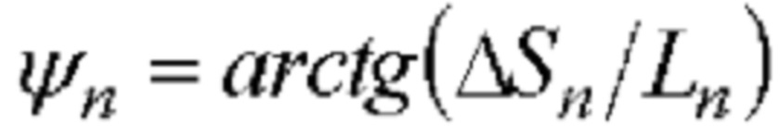

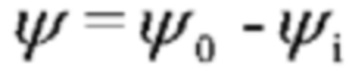

Благодаря предложенному расположению ультразвуковых датчиков напротив грани можно определить угол поворота грани по формуле:

где: ΔSn - разность показаний датчиков, расположенных напротив n-ой грани;

Ln - расстояние между акустическими осями датчиков, расположенных напротив n-ой грани.

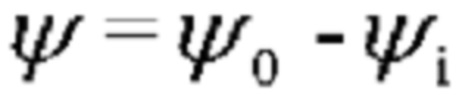

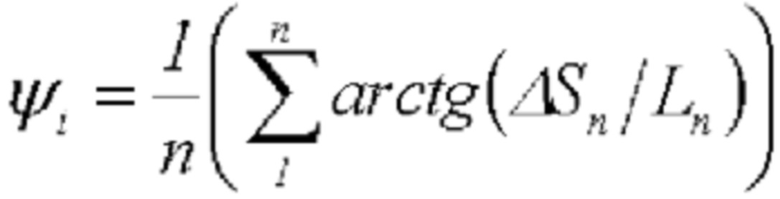

Угол скручивания ψ для каждого сечения ТВС определяют по формуле:

где: ψ0 - угол поворота верхней или нижней ДР;

ψi - угол поворота i-той ДР;

n - число граней ТВС.

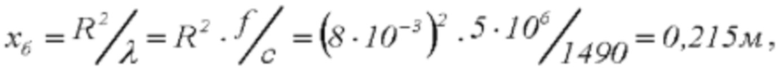

Расположение датчиков на расстоянии от грани не более половины протяженности ближней зоны акустического поля позволяет существенно снизить погрешность измерения При определении времени между зондирующими и принятым импульсами возникает погрешность измерения длительности временного интервала, связанная с амплитудой измеряемого сигнала. Данная погрешность обусловлена конечной длительностью ультразвукового импульса.

При уменьшении амплитуды и, как следствие, уменьшении крутизны фронта эхо-импульса, погрешность длительности временного интервала при неизменном уровне порога измерения увеличивается.

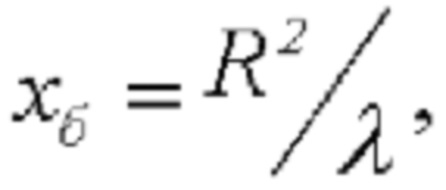

В акустическом поле пьезопреобразователя выделяют ближнюю и дальнюю зоны. Граница ближней зоны, в которой акустическое поле равномерно, соответствует последнему значению максимума амплитуды. Для плоского пьезоэлемента круглой формы радиусом R, размер ближней зоны хб определяется из выражения:

где λ - длина волны.

Когда грань чехла ТВС находится на расстоянии от 0,05 хб до 0,7 хб, амплитуда практически не меняется и затем в дальней зоне датчика х>хб монотонно убывает.

Таким образом, проведение измерений на расстоянии не более половины протяженности ближней зоны акустического поля пьезопреобразователя, где амплитуда отраженного сигнала постоянна, позволит стабилизировать метрологические характеристики способа определения параметров формоизменения.

На рисунке Фиг. 1 представлена схема расположения датчиков напротив грани ДР для определения угла скручивания.

На рисунке Фиг. 2 показана зависимость амплитуды отраженного от сигнала от расстояния.

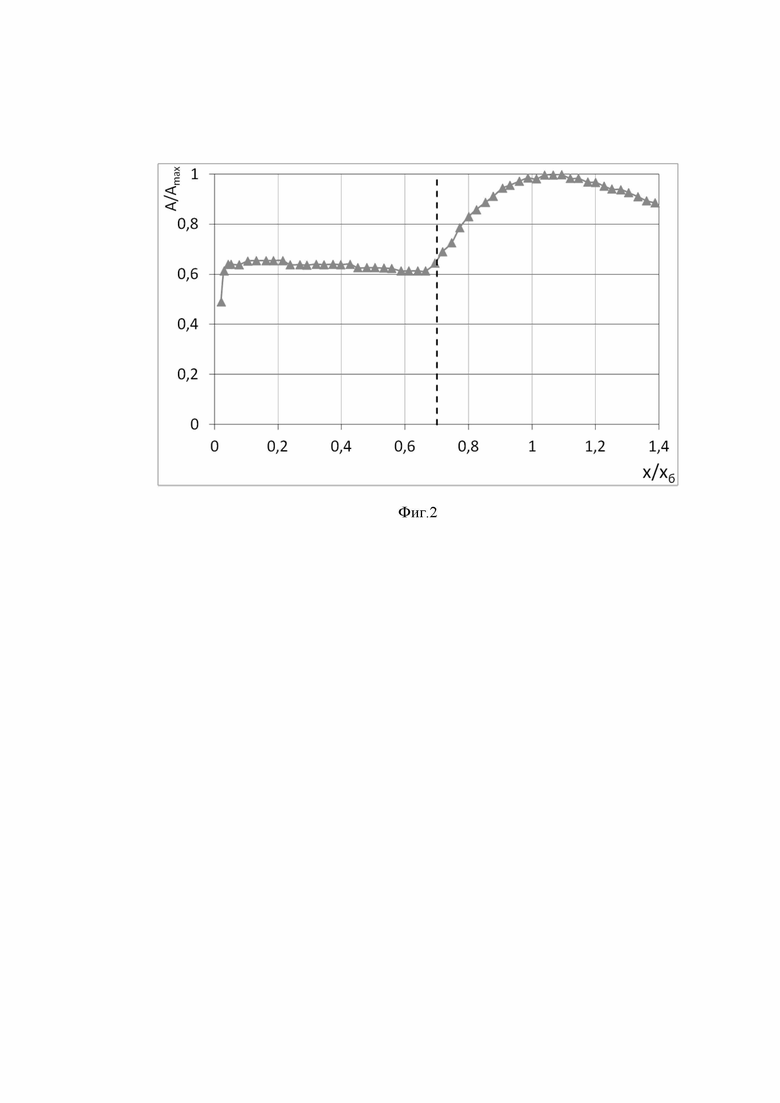

На рисунке Фиг. 3 представлена измерительная система, содержащая ультразвуковые датчики.

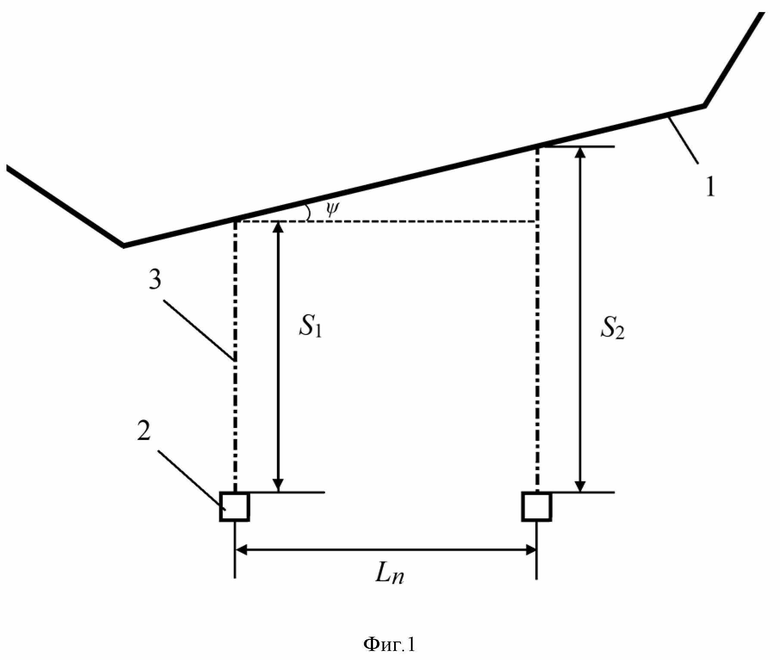

На рисунке Фиг. 4 представлена схема расположения датчиков относительно ТВС.

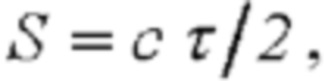

Способ по настоящему изобретению осуществляют следующим образом. Измерительную установку вместе с исследуемой ТВС (4) размещают в бассейне (5), который заполнен водой, таким образом, чтобы поверхность боковой грани ТВС находилась на расстоянии не более половины протяженности ближней зоны акустического поля каждого расположенного напротив нее ультразвукового датчика (2). Измерительную систему (6) с ультразвуковыми датчиками (2) непрерывно или дискретно перемещают вдоль продольной оси ТВС по направляющим (7), при этом производят измерение величины перемещения датчиков. Ультразвуковые датчики, работающие в эхо-импульсном режиме, лежат в одной плоскости, перпендикулярной продольной оси ТВС, возбуждают ультразвуковые волны, которые распространяются до поверхности ДР (1), отражаются от нее и принимаются этими же датчиками. Датчики соединены с регулирующим прибором, например дефектоскопом или любым известным прибором, позволяющим определить время распространения волны, и регистрируют время распространения ультразвуковых волн от ультразвуковых датчиков до боковых граней ТВС и обратно. Расстояние от датчика до поверхности ТВС S определяют по формуле:

где с - скорость звука в среде распространения;

τ - время распространения ультразвуковой волны от датчика до поверхности и обратно.

Для расчета параметров формоизменения ТВС определяют координаты точек поверхности ДР в заранее определенной системе координат, связанной или с самой ТВС или со стендом инспекции. Расположение датчиков попарно позволяет определить угол скручивания ψ для каждого сечения ТВС путем определения угла поворота всех граней относительно верхней или нижней ДР ТВС по формуле:

где: ψ0 - угол поворота верхней или нижней ДР;

ψi - угол поворота i-той ДР;

n - число граней ТВС;

ΔSn - разность показаний датчиков, расположенных напротив n-ой грани;

Ln - расстояние между акустическими осями датчиков, расположенных напротив n-ой грани.

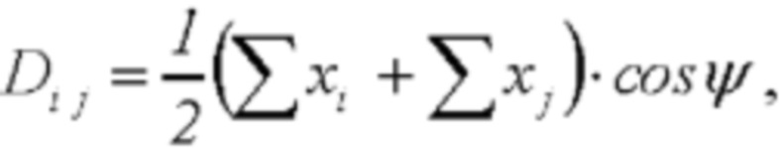

Размер «под ключ» по паре взаимно противоположных граней определяется по формуле:

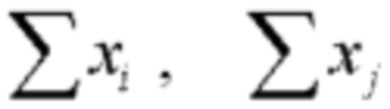

где:  сумма координат точек поверхностей двух взаимно противоположных граней i и j.

сумма координат точек поверхностей двух взаимно противоположных граней i и j.

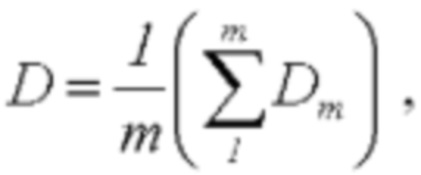

Среднее значение размера «под ключ» определяется в данном сечении ТВС как

где: m - номер пары граней.

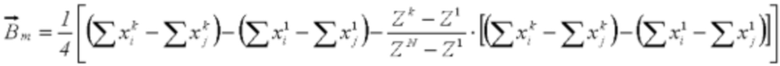

Вектор прогиба оси ТВС в направлении одной пары взаимно противоположных граней:

где: k - номер измерения [1…N];

- сумма координат точек поверхностей двух взаимно противоположных граней при k-ом измерении;

- сумма координат точек поверхностей двух взаимно противоположных граней при k-ом измерении;

Zk - координата вдоль продольной оси при k-м измерении;

Новым существенным признаком является расположение ультразвуковых датчиков попарно напротив каждой грани ТВС так, чтобы их акустические оси были параллельны друг другу, а поверхность боковой грани ТВС находилась на расстоянии не более половины протяженности ближней зоны акустического поля каждого датчика, расположенного напротив нее.

Это позволяет сделать вывод, что заявляемое решение обладает новизной.

При проведении поиска по источникам патентной и научно-технической информации не было обнаружено решений, содержащих совокупности предлагаемых признаков, что позволяет сделать вывод о том, что заявляемое решение обладает «изобретательским уровнем».

Пример конкретного выполнения

Для проведения инспекции и ремонта ТВС реактора ВВЭР-1000, размещенной в бассейне выдержки, используют измерительную установку, содержащую измерительное кольцо диаметром 350 мм и 12 ультразвуковых датчиков, зафиксированных в держателях на кольце. Ультразвуковые датчики направлены в сторону граней ТВС и расположены напротив каждой грани попарно так, чтобы их акустические оси были параллельны друг другу. Расстояние между акустическими осями для пары датчиков составляет 40 мм. Измерительную установку размещают в бассейн таким образом, чтобы ультразвуковые датчики лежали в одной плоскости перпендикулярной продольной оси ТВС.

Датчики с дисковым пьезоэлементом, диаметром 16 мм, выполненным из пьезокерамики цирканат-титанат-свинца-19 (ЦТС-19), соединены с помощью экранированных кабелей с ультразвуковым дефектоскопом УМД-8. На датчики подается возбуждающий сигнал частотой 5 МГц. С данными техническими характеристиками датчиков размер ближней зоны хб для каждого составил:

где: f - частота, Гц;

с - скорость звука при средней температуре воды в среде бассейна выдержки.

Значения скорости звука в воде взяты из справочной литературы (Бражников Н.И. Ультразвуковые методы. - М.: «Энергия», 1965. - 43 с.).

Таким образом, при диаметре кольца, равным 350 мм и указанного выше диаметра пьезоэлемента, каждая поверхность боковой грани ТВС в ходе всего периода проведения измерений будет находиться на расстоянии не более половины протяженности ближней зоны акустического поля для каждого расположенного напротив нее ультразвукового датчика.

Измерительную систему дискретно перемещают вдоль продольной оси ТВС по направляющим за счет приводов с шаговыми электродвигателями. Трасса перемещения измерительной системы вдоль вертикальной оси ТВС будет иметь длину 4,5 м.

В процессе инспекции ТВС производятся измерения времени распространения ультразвуковых волн от ультразвуковых датчиков до боковых граней и обратно, величины перемещения датчиков и регистрация результатов измерений в памяти ЭВМ. Управляющая ЭВМ, посредством установленного программного обеспечения, вычисляет расстояния от датчика до объекта и осуществляет обработку полученных данных о таких параметрах формоизменения как: угол скручивания, прогиб и размер «под ключ».

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ОЧИСТКИ РАБОЧИХ КАССЕТ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК АТОМНЫХ РЕАКТОРОВ | 2011 |

|

RU2487765C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК С ЯДЕРНЫМ ТОПЛИВОМ | 2017 |

|

RU2735094C1 |

| СИСТЕМА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ НАДЗОННОГО ПРОСТРАНСТВА ЯДЕРНОГО РЕАКТОРА | 2018 |

|

RU2697664C1 |

| СПОСОБ ОБНАРУЖЕНИЯ НЕГЕРМЕТИЧНЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2004 |

|

RU2262757C1 |

| СПОСОБ ДИАГНОСТИКИ НЕКОНДИЦИОННОЙ ОТРАБОТАВШЕЙ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ИЛИ ЕЕ ЭЛЕМЕНТОВ | 2024 |

|

RU2830515C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2338276C1 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ РАЗМЕРОВ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2005 |

|

RU2302675C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ ОТ ВЕРТИКАЛИ | 2012 |

|

RU2494344C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ТОПЛИВНОГО ЦИКЛА ЯДЕРНОГО КАНАЛЬНОГО РЕАКТОРА | 2009 |

|

RU2403637C1 |

| СТЕЛЛАЖ ДЛЯ УПЛОТНЕННОГО РАЗМЕЩЕНИЯ И ХРАНЕНИЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2011 |

|

RU2467417C1 |

Изобретение относится к технологии проведения ультразвукового контроля тепловыделяющей сборки (ТВС) ядерного реактора ультразвуковым методом измерения геометрических параметров ТВС ядерного реактора и может быть использовано при проведении инспекции и ремонта отработавших ТВС, находящихся в воде, например в бассейне выдержки на атомных электростанциях. Способ включает размещение ультразвуковых датчиков, работающих в эхо-импульсном режиме, попарно так, чтобы их акустические оси были параллельны друг другу, напротив всех боковых граней тепловыделяющей сборки. Ультразвуковые датчики направлены в сторону граней и лежат в одной плоскости перпендикулярной продольной оси тепловыделяющей сборки. Поверхность боковой грани тепловыделяющей сборки расположена на расстоянии не более половины протяженности ближней зоны акустического поля для каждого находящегося напротив нее ультразвукового датчика. Производят непрерывное или дискретное перемещение одновременно всех ультразвуковых датчиков вдоль продольной оси тепловыделяющей сборки с измерением времени распространения ультразвуковых волн от ультразвуковых датчиков до боковых граней тепловыделяющей сборки и обратно и величины перемещения датчиков с последующим вычислением геометрических параметров тепловыделяющей сборки. Техническим результатом является повышение информативности способа измерения параметров формоизменения ТВС с возможностью высокоточного определения размера «под ключ», прогиба и угла скручивания ТВС, выполняемого за один проход. 4 ил.

Способ определения геометрических параметров тепловыделяющей сборки ядерного реактора, погруженной в водную среду, включающий размещение ультразвуковых датчиков, работающих в эхо-импульсном режиме, так, чтобы они находились напротив всех боковых граней тепловыделяющей сборки, были направлены в их сторону и лежали в одной плоскости, перпендикулярной продольной оси тепловыделяющей сборки, измерение времени распространения ультразвуковых волн от ультразвуковых датчиков до боковых граней тепловыделяющей сборки и обратно, из которого вычисляют расстояние от ультразвуковых датчиков до поверхности тепловыделяющей сборки, при этом производят непрерывное или дискретное перемещение одновременно всех ультразвуковых датчиков вдоль продольной оси тепловыделяющей сборки с измерением величины перемещения датчиков с последующим вычислением геометрических параметров тепловыделяющей сборки, отличающийся тем, что ультразвуковые датчики располагают попарно напротив каждой грани тепловыделяющей сборки так, чтобы их акустические оси были параллельны друг другу, а поверхность боковой грани ТВС, находящаяся напротив каждого ультразвукового датчика, находилась на расстоянии не более половины протяженности ближней зоны акустического поля этого ультразвукового датчика.

| СПОСОБ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261489C2 |

| FR 2979741 B1, 31.03.2017 | |||

| KR 101906855 B1, 11.10.2018 | |||

| KR 100680483 B1, 08.02.2007 | |||

| KR 1020080072618 A, 06.08.2008 | |||

| Способ градуировки обратимых электроакустических преобразователей антенн корреляционного измерителя скорости течений | 2023 |

|

RU2835804C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "ОЛЕНИНА МАРИНОВАННАЯ ПО-ЯКУТСКИ" | 2004 |

|

RU2278591C2 |

| KR 1020130087763 А, 07.08.2013. | |||

Авторы

Даты

2020-12-16—Публикация

2020-07-01—Подача