УРОВЕНЬ ТЕХНИКИ

[0001] Этилен, этан, пропилен, пропан и/или более тяжелые углеводороды можно извлекать из множества газов, таких как природный газ и потоки газа нефтеперегонного завода и синтез-газа, полученные из других углеводородных материалов, таких как уголь, сырая нефть, нафта, нефтеносный сланец, нефтеносные пески и бурый уголь. Обычно основную часть природного газа составляют метан и этан, т. е., метан и этан вместе составляют по меньшей мере 50 мольных процентов газа. Кроме того, газ содержит относительно меньшие количества более тяжелых углеводородов, таких как пропан, бутаны, пентаны и т. п., а также водород, азот, диоксид углерода и/или другие газы.

[0002] Настоящее изобретение в целом относится к улучшению извлечения этилена, этана, пропилена, пропана и более тяжелых углеводородов из таких газовых потоков. Типичный состав газового потока, подлежащего обработке в соответствии с настоящим изобретением, может быть приблизительно выражен следующими мольными процентами компонентов: 87,3% метана, 8,4% этана и других C2 компонентов, 2,6% пропана и других C3 компонентов, 0,3% изо бутана, 0,4% нормального бутана и 0,2% пентанов и более тяжелых углеводородов, а остальное составляют азот и диоксид углерода. Иногда присутствуют также серосодержащие газы.

[0003] Исторически, циклические флуктуации цен и на природный газ, и на его газоконденсатные (NGL) составляющие временами снижали прирост по ценности этана, этилена, пропана, пропилена и более тяжелых компонентов как жидких продуктов. Это привело к появлению спроса на способы, которые могут обеспечить более эффективное извлечение этих продуктов, на способы, которые могут обеспечить эффективное извлечение с меньшими капитальными затратами, и на способы, которые можно легко адаптировать или приспосабливать к изменению извлечения специфического компонента в широком диапазоне. Известные способы разделения этих материалов включают способы, основанные на охлаждении и рефрижерации газа, поглощении нефти и рефрижераторном поглощении нефти. Кроме того, в связи с доступностью экономически эффективного оборудования, которое генерирует энергию при одновременном расширении и извлечении тепла из обрабатываемого газа, приобрели популярность криогенные способы. В зависимости от давления источника газа, насыщенности (содержание этана, этилена и более тяжелых углеводородов) газа и желаемых конечных продуктов, можно применять любой из этих способов или их комбинацию.

[0004] Для извлечения газоконденсатных жидкостей в настоящее время предпочтительным является, в первую очередь, способ криогенного расширения, поскольку он обеспечивает максимальную простоту с легким запуском в эксплуатацию, эксплуатационную гибкость, высокую эффективность, безопасность и высокую надежность. Подходящие способы описаны в патентах США №№ 3,292,380; 4,061,481; 4,140,504; 4,157,904; 4,171,964; 4,185,978; 4,251,249; 4,278,457; 4,519,824; 4,617,039; 4,687,499; 4,689,063; 4,690,702; 4,854,955; 4,869,740; 4,889,545; 5,275,005; 5,555,748; 5,566,554; 5,568,737; 5,771,712; 5,799,507; 5,881,569; 5,890,378; 5,983,664; 6,182,469; 6,578,379; 6,712,880; 6,915,662; 7,191,617; 7,219,513; 8,590,340; 8,881,549; 8,919,148; 9,021,831; 9,021,832; 9,052,136; 9,052,137; 9,057,558; 9,068,774; 9,074,814; 9,080,810; 9,080,811; и 9,476,639; перевыданном патенте США № 33,408; и родственных заявках №№ 11/839,693; 12/772,472; 12/781,259; 12/868,993; 12/869,139; 14/462,056; 14/462,083; 14/714,912; и 14/828,093 (хотя описание настоящего изобретения в некоторых случаях основано на режимах обработки, отличающихся от описанных в указанных патентах и родственных заявках).

[0005] В типичном способе извлечения криогенным расширением поток сырьевого газа под давлением охлаждают путем теплообмена с другими технологическими потоками и/или внешними источниками охлаждения, такими как система компрессионного охлаждения пропана. По мере охлаждения газа, жидкости можно конденсировать и собирать в одном или более сепараторах как жидкости под высоким давлением, содержащие некоторые из желаемых C2+ компонентов. В зависимости от насыщенности газа и количества образовавшихся жидкостей жидкости высокого давления можно расширять до низкого давления и фракционировать. Испарение, происходящее в ходе расширения жидкостей, приводит к дальнейшему охлаждению потока. При некоторых условиях, перед расширением жидкостей под высоким давлением может оказаться желательным предварительное охлаждение, чтобы дополнительно снизить температуру, которая установится в результате расширения. Расширенный поток, содержащий смесь жидкости и пара, фракционируют в дистилляционной колонне (колонне деметанизации или деэтанизации). В колонне расширенный охлажденный поток(-и) дистиллируют для отделения остаточных метана, азота и других летучих газов в виде верхнего погона от желаемых C2 компонентов, C3 компонентов и более тяжелых углеводородных компонентов в виде кубовой жидкости или для отделения остаточных метана, C2 компонентов, азота и других летучих газов в виде верхнего погона от нужных C3 компонентов и более тяжелых углеводородных компонентов в виде кубовой жидкости.

[0006] Если сырьевой газ не конденсирован полностью (обычно он не конденсирован полностью), пар, который остается после частичной конденсации, может быть разделен на два потока. Одна часть пара проходит через детандер или машину для охлаждения газа путем его расширения, или расширительный клапан, для снижения давления, при котором в результате дальнейшего охлаждения потока конденсируются дополнительные жидкости. Давление после расширения является по существу таким же, как и давление, при котором эксплуатируется дистилляционная колонна. Объединенные паро жидкостные фазы, которые формируются в результате расширения, подают в колонну в качестве сырья.

[0007] Оставшуюся часть пара охлаждают до существенной конденсации путем теплообмена с другими технологическими потоками, например, с холодным верхним погоном ректификационной колонны. Некоторые или все жидкости высокого давления можно объединить с этой частью пара перед охлаждением. Затем полученный охлажденный поток расширяют с помощью подходящего расширительного устройства, такого как расширительный клапан, до давления, при котором эксплуатируется колонна деметанизации. В течение расширения часть жидкости испарится, что приведет к охлаждению всего потока. Затем быстро расширенный поток подают в колонну деметанизации в виде верхней подачи. Обычно газообразную часть быстро расширенного потока и пар верхнего погона колонны деметанизации объединяют в верхней сепараторной секции ректификационной колонны как остаточный газообразный метановый продукт. Альтернативно, охлажденный и расширенный поток можно подавать в сепаратор, чтобы сформировать потоки пара и жидкости. Пар объединяют с верхним погоном колонны, и жидкость подают в колонну в виде верхней подачи.

[0008] При идеальном функционировании такого разделительного способа, остаточный газ, выходящий из установки, будет содержать по существу весь метан из сырьевого газа при по существу отсутствующих более тяжелых углеводородных компонентах, а нижняя фракция, выходящая из колонны деметанизации, будет содержать по существу все более тяжелые углеводородные компоненты при по существу отсутствующем метане или более летучих компонентах. Тем не менее, на практике идеальная ситуация не реализуется, поскольку обычная колонна деметанизации работает главным образом как колонна для отгона легких фракций. Следовательно, метановый продукт, произведенный этим способом, обычно содержит пары, выходящие из верхней ректификационной секции колонны, вместе с парами, не подвергавшимися никаким ректификационным этапам. Значительные потери C2, C3 и C4+ компонентов возникают из-за того, что верхняя жидкая подача содержит значительные количества этих компонентов и более тяжелых углеводородных компонентов, что приводит к соответствующим равновесным количествам C2, C3 и C4 компонентов, а также более тяжелых углеводородных компонентов в парах, выходящих из верхней ректификационной секции колонны деметанизации. Потерю этих нужных компонентов можно существенно уменьшить, если существует возможность привести поднимающиеся пары в контакт со значительным количеством жидкости (флегмы), способной поглощать из паров C2, C3 и C4 компоненты, а также более тяжелые углеводородные компоненты.

[0009] В последние годы предпочтительный способ для разделения углеводородов включает использование верхней секции абсорбера для осуществления дополнительной ректификации поднимающихся паров. Для многих из этих способов источник потока флегмы для верхней ректификационной секции представляет собой утилизированный поток остаточного газа, который подается под давлением. Утилизированный поток остаточного газа обычно охлаждают до существенной конденсации путем теплообмена с другими технологическими потоками, например, с холодным верхним погоном ректификационной колонны. Затем полученный по существу конденсированный поток расширяют с помощью подходящего расширительного устройства, такого как расширительный клапан, до давления, при котором эксплуатируется колонна деметанизации. Обычно в течение расширения часть жидкости испарится, что приведет к охлаждению всего потока. Затем быстро расширенный поток подают в колонну деметанизации в виде верхней подачи. Типичные схемы способов такого типа раскрыты в патентах США №№ 4,889,545; 5,568,737; 5,881,569; 9,052,137; и 9,080,811, а также в работе Mowrey, E. Ross, "Efficient, High Recovery of Liquids from Natural Gas Utilizing a High Pressure Absorber", Proceedings of the Eighty First Annual Convention of the Gas Processors Association, Dallas, Texas, March 11 13, 2002. К сожалению, помимо дополнительной ректификационной секции в колонне деметанизации, для этих способов требуются также дополнительные нагнетательные мощности, чтобы создавать движущую силу для утилизации потока флегмы с доставкой его в колонну деметанизации, а это приводит к повышению как капитальных, так и эксплуатационных затрат предприятий, на которых используются эти способы.

[0010] Другой способ создания потока флегмы для верхней ректификационной секции состоит в отводе потока дистилляционного пара из нижней части колонны (и, возможно, объединении его с частью пара верхнего погона колонны). Этот поток пара (или объединенного пара) сжимают до высокого давления, затем охлаждают до существенной конденсации, расширяют до эксплуатационного давления колонны и подают в колонну в виде верхней подачи. Типичные схемы способов этого типа раскрыты в родственных заявках №№ 11/839,693; 12/869,007; и 12/869,139. Для этих способов тоже требуются дополнительная ректификационная секция в колонне деметанизации и компрессор для создания движущей силы для утилизации потока флегмы с доставкой его в колонну деметанизации, что опять же приводит к повышению как капитальных, так и эксплуатационных затрат предприятий, на которых используются эти способы.

[0011] Тем не менее, существует много газоперерабатывающих установок, которые были построены в США и других странах с использованием технологий, раскрытых в патентах США №№ 4,157,904 и 4,278,457 (также как и других технологий), на которых отсутствует верхняя секция абсорбера для осуществления дополнительной ректификации поднимающихся паров, и эти установки невозможно легко модифицировать добавлением такой секции. Кроме того, эти установки обычно не имеют дополнительных нагнетательных мощностей, которые давали бы возможность утилизировать поток флегмы. Поэтому такие установки не слишком эффективны при эксплуатации на извлечение из газа C2 компонентов и более тяжелых компонентов (обычно это называют «извлечение этана»), и особенно неэффективны при эксплуатации на извлечение из газа только C3 компонентов и более тяжелых компонентов (обычно это называют «отвод этана»).

[0012] В настоящем изобретении предлагается новый способ обеспечения дополнительной ректификации (аналогичный тому, который используется в патенте США № 4,889,545), который можно легко внедрить на существующих газоперерабатывающих установках для повышения извлечения желаемых C2 компонентов и/или C3 компонентов, и при этом не требуется дополнительного сжатия остаточного газа. Прирост за счет этого повышенного извлечения часто бывает значительным. В приведенных ниже примерах дополнительный доход, связанный с возможностью дополнительного извлечения по сравнению с существующим на известном уровне техники, находится в диапазоне от US$ 590000 до US$ 770000 [от € 530000 до € 700000] в год, исходя из среднего прироста US$ 0,12 0,69 на галлон [€ 30 165 на м3] для углеводородных жидкостей по сравнению с соответствующими углеводородными газами.

[0013] Настоящее изобретение также объединяет то, что на известном уровне техники представляло собой отдельные единицы оборудования, в общий корпус, в результате чего снижаются как потребности в площади, так и капитальные затраты, связанные с установкой дополнительного оборудования. Неожиданно заявители обнаружили, что более компактное расположение также значительно повышает извлечение продукта при том же потреблении энергии, в результате чего повышается эффективность способа и снижаются эксплуатационные затраты предприятий. Кроме того, более компактное расположение также устраняет необходимость во многих трубах, применяемых для взаимосвязи отдельных единиц оборудования в традиционных конструкциях установок, что дополнительно снижает капитальные затраты и устраняет также потребность в связанных с ними фланцевых соединениях труб. Поскольку фланцы труб являются потенциальным источником утечки углеводородов (являющимися летучими органическими соединениями (VOC), которые вносят вклад в выбросы парниковых газов и могут быть предшественниками образования атмосферного озона), исключение этих фланцев снижает возможность выбросов в атмосферу, которые могут причинять ущерб окружающей среде.

[0014] В соответствии с настоящим изобретением, было обнаружено, что извлечение C2 может достигать более 95%. Аналогично, в тех случаях, когда C2 компоненты нежелательны, извлечение C3 может поддерживаться на уровне более 99%. Настоящее изобретение, хотя оно применимо при более низких давлениях и более высоких температурах, особенно полезно при переработке сырьевых газов в диапазоне давлений от 400 до 1500 фунтов/кв. дюйм (абс.) [от 2758 до 10342 кПа (абс.)] или выше при условиях, требующих, чтобы температуры верхнего погона колонны для получения NGL составляли 50 °F [46°C] или менее.

[0015] Для лучшего понимания настоящего изобретения, в описании имеются ссылки на следующие примеры и графические материалы. Графические материалы:

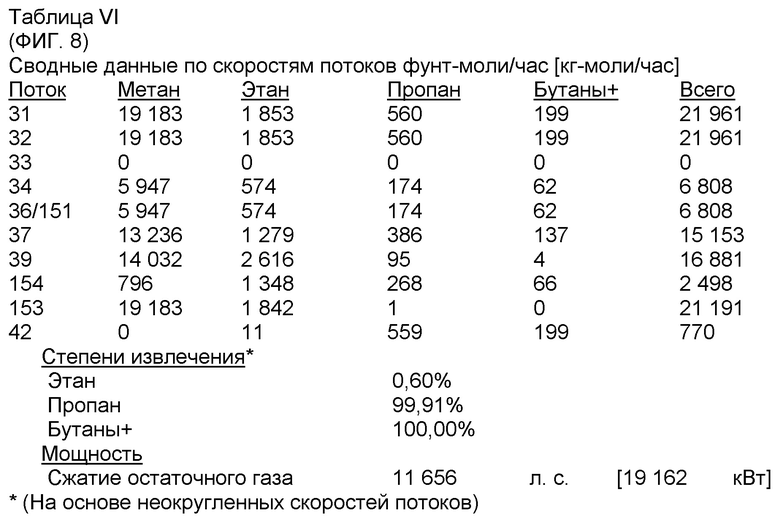

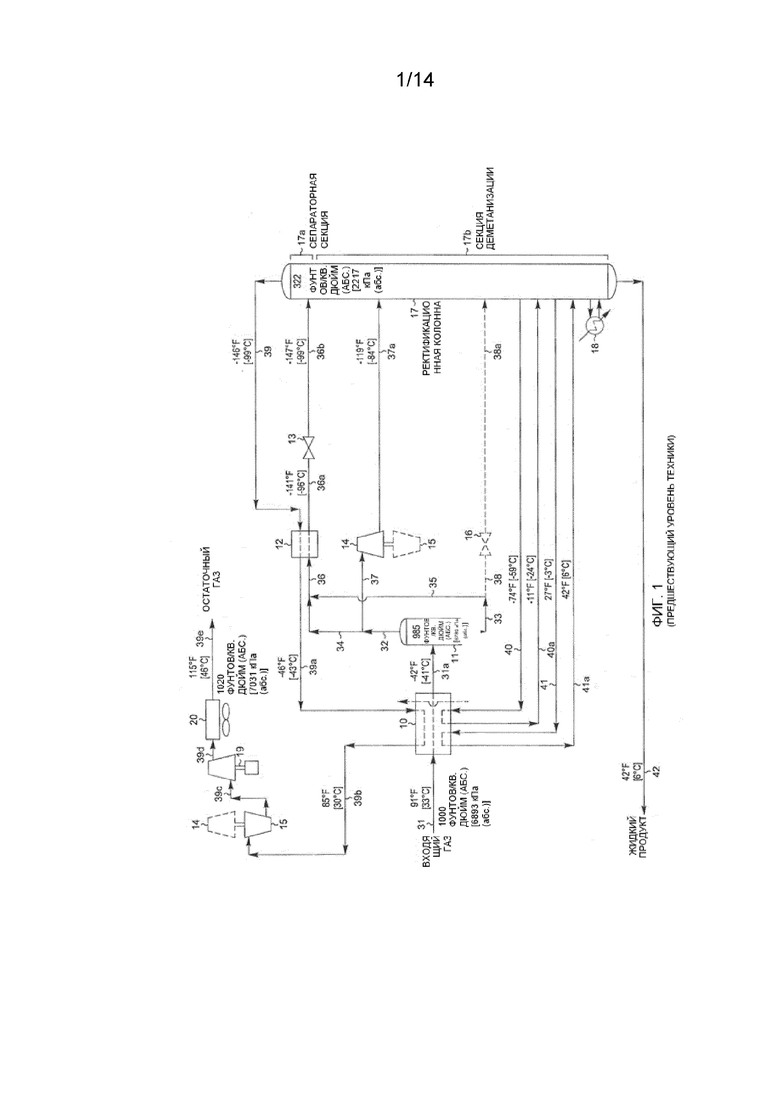

[0016] на ФИГ. 1 и 2 изображены блок-схемы установок по переработке природного газа на известном уровне техники в соответствии с патентами США № 4,157,904 или № 4,278,457;

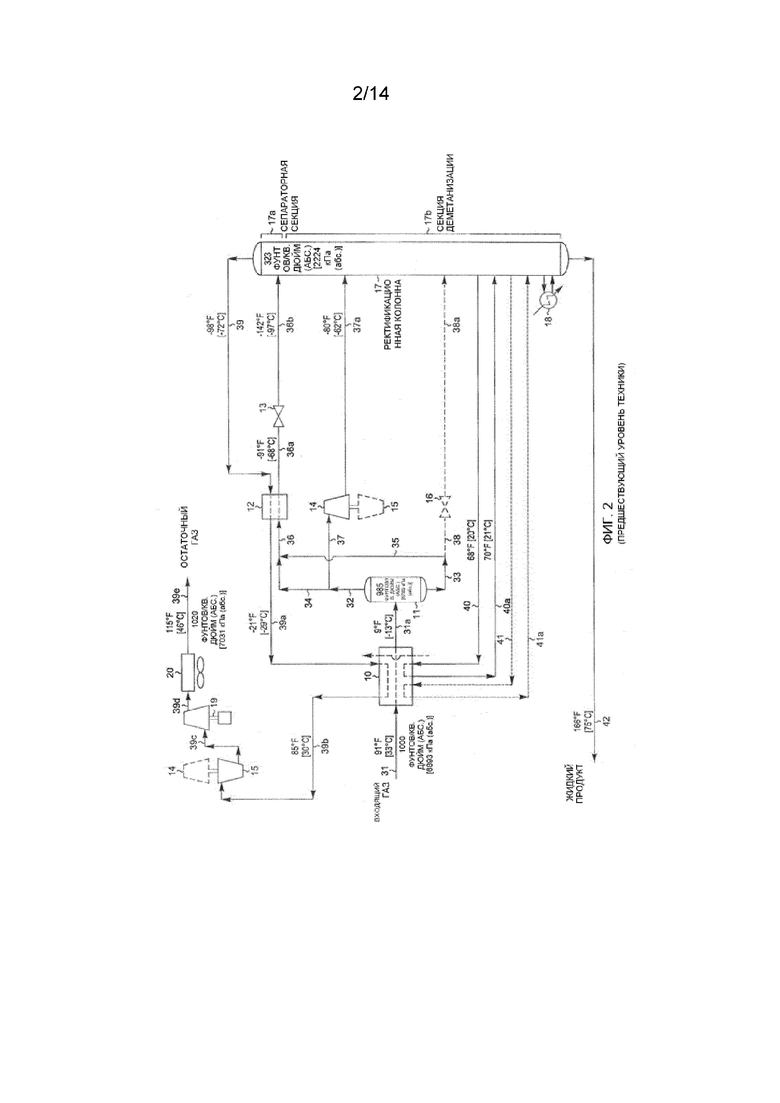

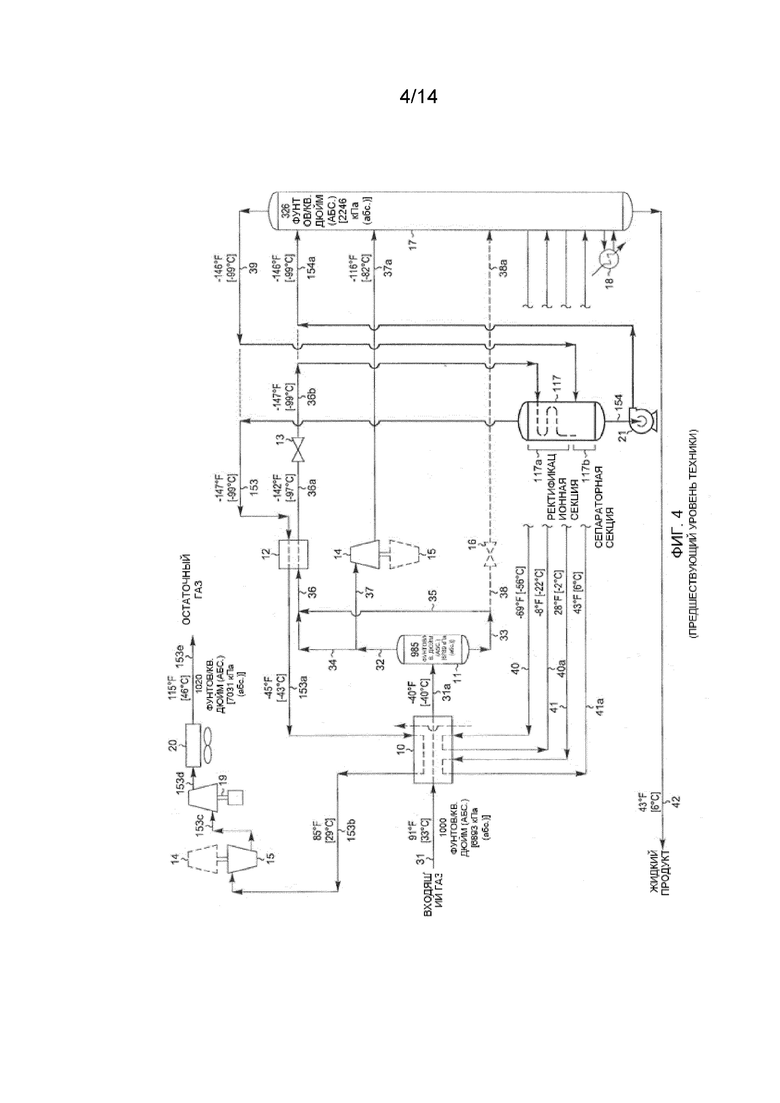

[0017] на ФИГ. 3 и 4 изображены блок-схемы установок по переработке природного газа, адаптированных к применению способа по родственной заявке 14/462,056;

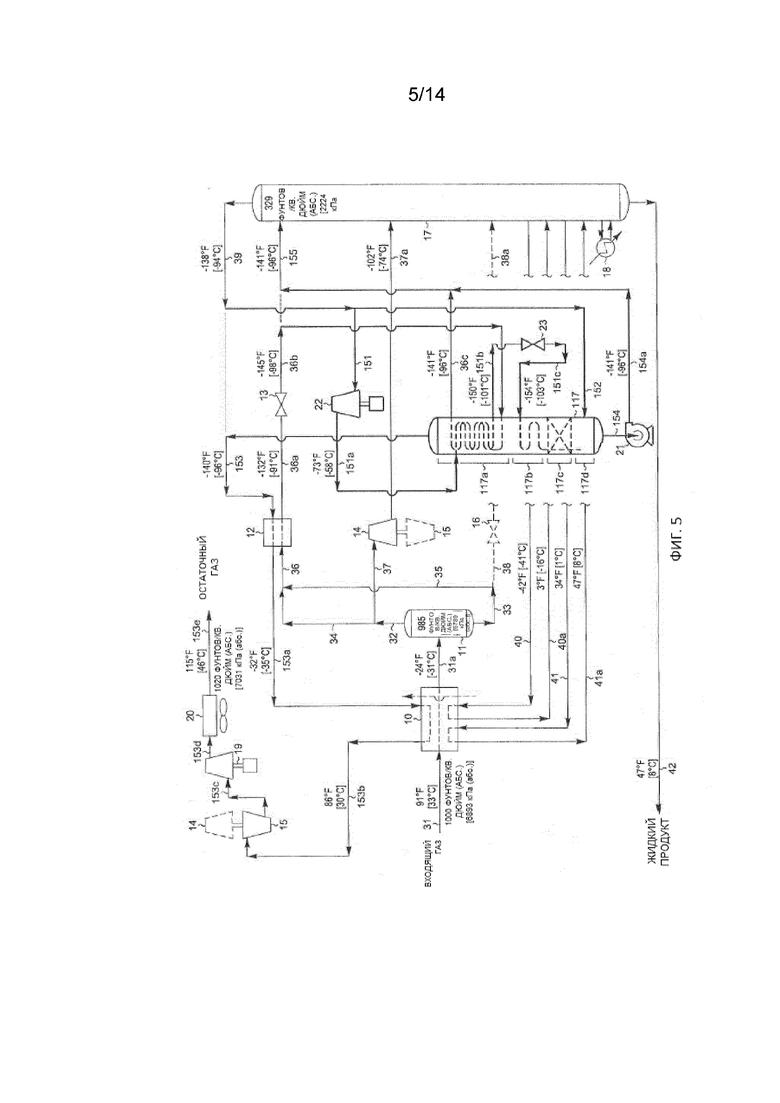

[0018] на ФИГ. 5 изображена блок-схема установки по переработке природного газа, адаптированной к применению настоящего изобретения; и

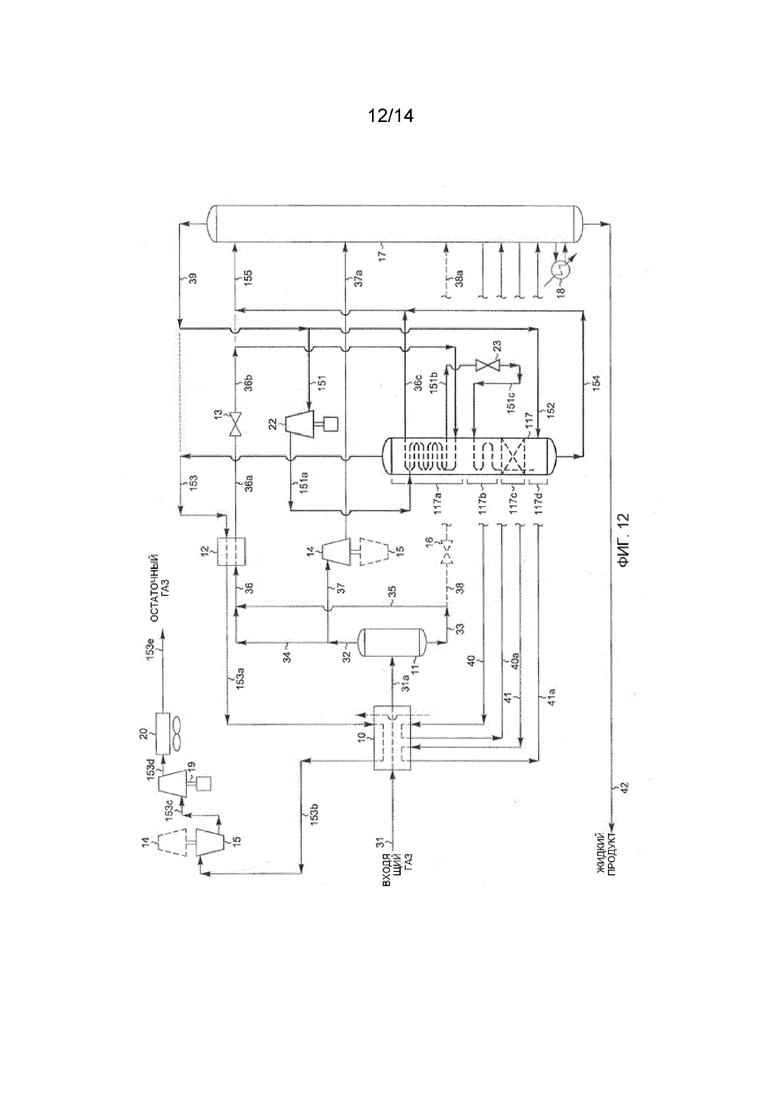

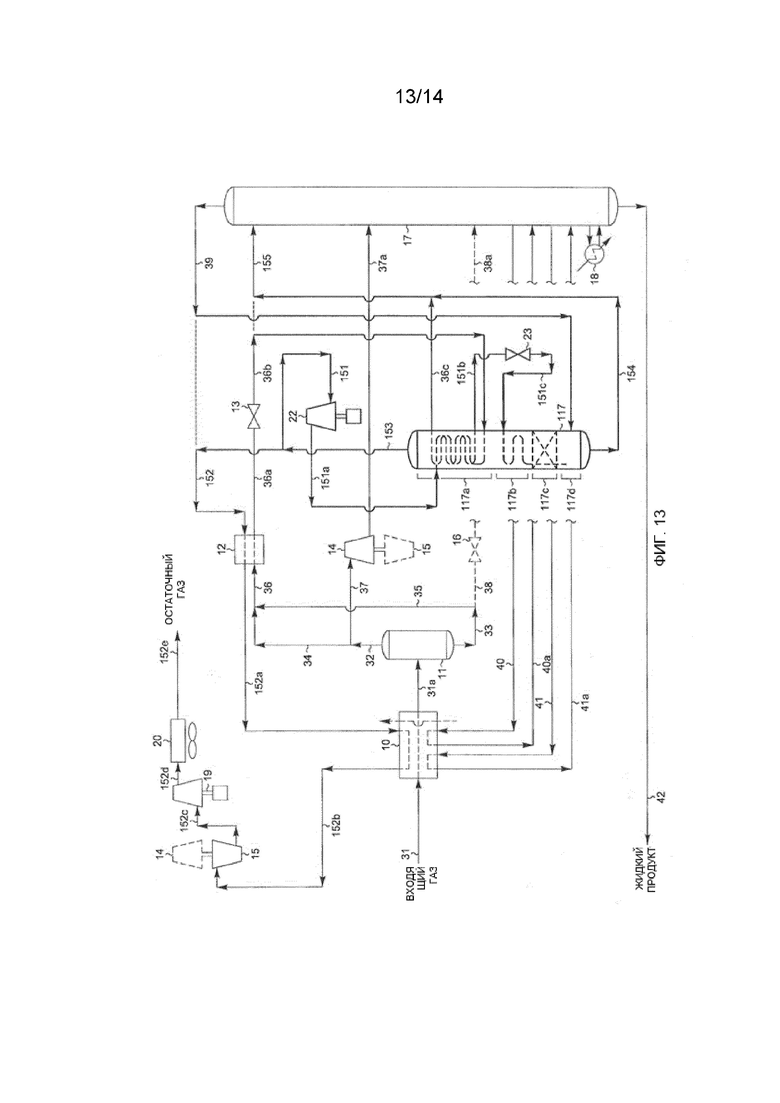

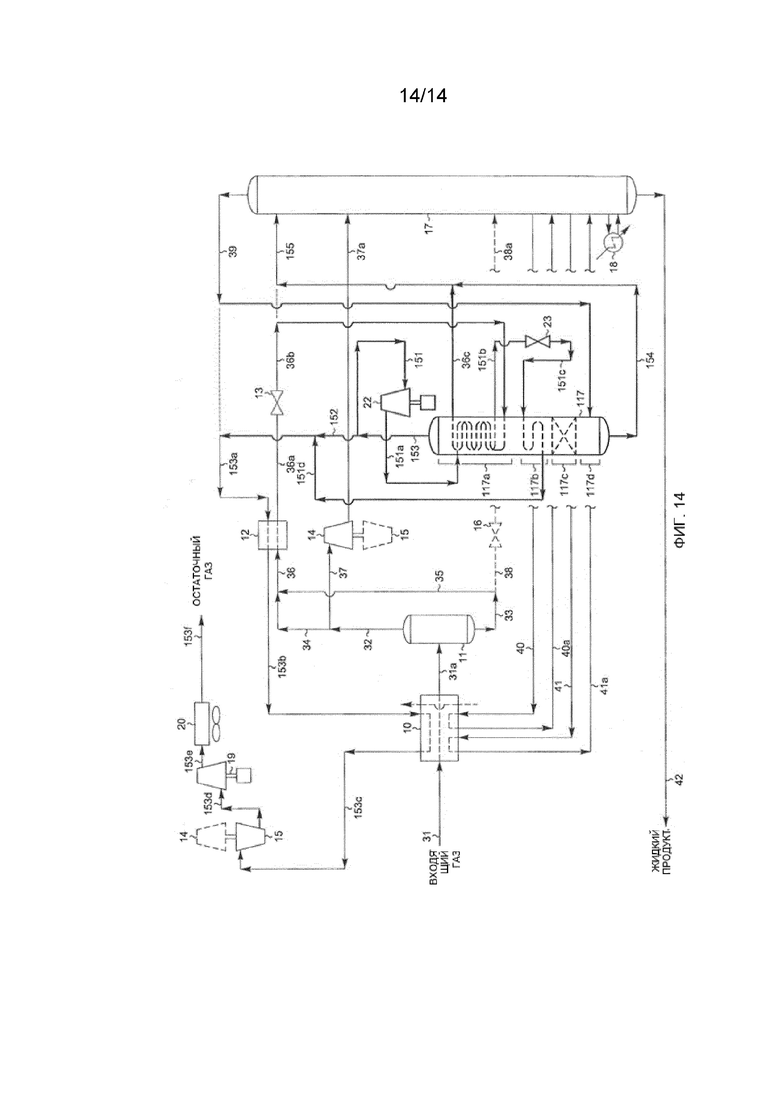

[0019] на ФИГ. 6-14 изображены блок-схемы, иллюстрирующие альтернативные способы применения настоящего изобретения на установке по переработке природного газа.

[0020] В последующем объяснении приведенных выше фигур представлены таблицы, в которых сведены скорости потоков, рассчитанные для типичных режимов способов. В таблицах, приведенных в данном документе, значения скоростей потоков (в молях в час) округлены, из соображений удобства, до ближайшего целого числа. Скорости общего потока, приведенные в таблицах, включают все не углеводородные компоненты и, следовательно, оказываются больше, чем сумма скоростей потоков углеводородных компонентов. Указанные температуры являются приблизительными значениями, округленными до ближайшего градуса. Следует также отметить, что расчеты технологической части, произведенные для сравнения способов, приведенных на фигурах, основаны на допущении об отсутствии утечки тепла от (или к) окружающей среды к (или от) технологической линии. Качество имеющихся в продаже изолирующих материалов делает это допущение вполне обоснованным, и именно его обычно принимают специалисты в данной области техники.

[0021] Для удобства параметры способов указаны как в традиционных британских единицах, так и в единицах Международной системы единиц (СИ). Приведенные в таблицах молярные скорости потоков можно интерпретировать либо как фунт-моли в час, либо как кг-моли в час. Потребление энергии, указанное в лошадиных силах (л.с.) и/или тысячах британских тепловых единиц в час (тыс. БТЕ/час) относится к молярным скоростям потоков, приведенным в фунт-молях в час. Потребление энергии, указанное в киловаттах (кВт), относится к скоростям молярных потоков, приведенных в кг-молях в час.

ОПИСАНИЕ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

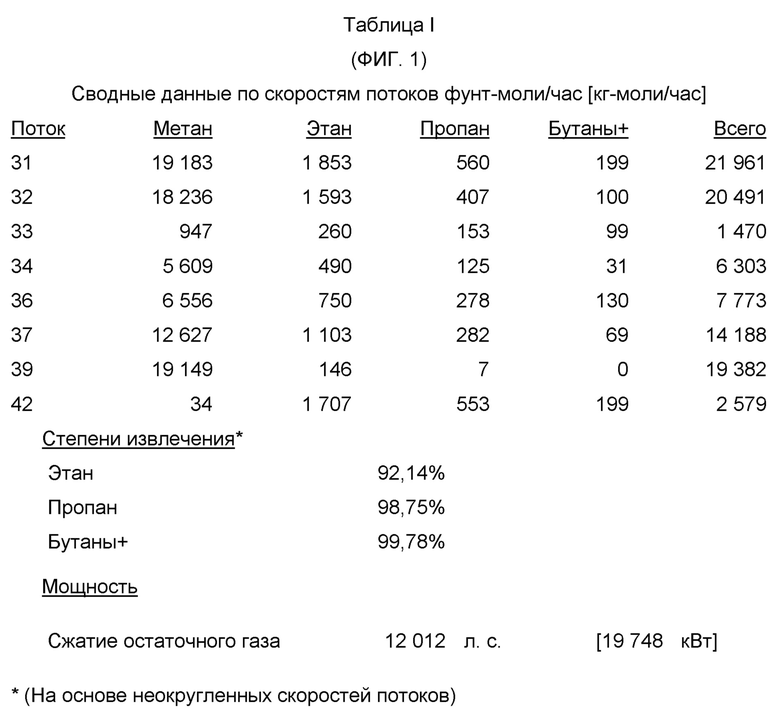

[0022] На ФИГ. 1 изображена принципиальная схема технологического потока, иллюстрирующая конструкцию перерабатывающей установки для извлечения C2+ компонентов из природного газа с использованием технологии, известной на современном уровне техники, раскрытой в патенте США № 4,157,904 или 4,278,457. В этом моделировании способа входящий газ поступает в установку при 91 °F [33 °C] и 1000 фунтов/кв. дюйм (абс.) [6893 кПа (абс.)] как поток 31. Если входящий газ содержит некоторое количество соединений серы, которые препятствуют соответствию продуктовых потоков спецификациям, эти соединения серы удаляют из сырьевого газа с помощью подходящей предварительной обработки (не показана). Кроме того, сырьевой поток обычно дегидратируют, чтобы предотвратить образование гидрата (льда) в криогенных условиях. Для этих целей обычно используется твердый влагопоглотитель.

[0023] Сырьевой поток 31 охлаждают в теплообменнике 10 посредством теплообмена с холодным остаточным газом (поток 39a), жидкостями бокового ребойлера колонны деметанизации с температурой 27 °F [ 3 °C] (поток 41) и жидкостями бокового ребойлера колонны деметанизации с температурой 74 °F [ 59 °C] (поток 40). (В некоторых случаях может быть полезным использование одного или более дополнительных внешних охлаждающих потоков, как показано пунктирной линией). Затем поток 31a поступает в сепаратор 11 при 42 °F [ 41 °C] и 985 фунтов/кв. дюйм (абс.) [6789 кПа (абс.)], где пар (поток 32) отделяют от конденсированной жидкости (поток 33).

[0024] Пар (поток 32) из сепаратора 11 разделяют на два потока, 34 и 37. Жидкость (поток 33) из сепаратора 11 необязательно разделяют на два потока, 35 и 38. (Поток 35 может содержать от 0 до 100% жидкости, выходящей из сепаратора в потоке 33. Если поток 35 содержит любую часть жидкости, выходящей из сепаратора, то способ, изображенный на ФИГ. 1, реализован в соответствии с патентом США № 4,157,904. В противном случае, способ, изображенный на ФИГ. 1, реализован в соответствии с патентом США № 4,278,457.) В случае реализации способа, изображенного на ФИГ. 1, поток 35 содержит 100% всей жидкости, выходящей из сепаратора. Поток 34, содержащий приблизительно 31% всего пара, выходящего из сепаратора, соединяют с потоком 35 и объединенный поток 36 проходит через теплообменник 12, находящийся в теплообменной связи с холодным остаточным газом (поток 39), где его охлаждают до существенной конденсации. Затем полученный по существу конденсированный поток 36a с температурой 141 °F [ 96 °C] быстро расширяют с помощью расширительного клапана 13 до рабочего давления (приблизительно 322 фунта/кв. дюйм (абс.) [2217 кПа (абс.)]) ректификационной колонны 17. В течение расширения некоторая часть потока испаряется, что приводит к охлаждению всего потока. В случае реализации способа, изображенного на ФИГ. 1, расширенный поток 36b, выходящий из расширительного клапана 13, достигает температуры 147 °F [ 99 °C] и подается в сепараторную секцию 17a в верхней части ректификационной колонны 17. Разделенные там жидкости становятся верхней подачей в секцию 17b деметанизации.

[0025] Остальные 69% пара из сепаратора 11 (поток 37) поступают в рабочую расширительную машину 14, в которой из этой части подачи высокого давления извлекают механическую энергию. Машина 14 расширяет пар по существу изоэнтропически до рабочего давления колонны, при этом работа расширения охлаждает расширенный поток 37a до температуры приблизительно 119 °F [ 84 °C]. Типичные расширители, имеющиеся в продаже, способны отбирать порядка 80 85% работы, теоретически доступной при идеальном изоэнтропическом расширении. Отобранная работа часто используется для приведения в движение центробежного компрессора (такого как позиция 15), который может использоваться, например, для повторного сжатия остаточного газа (поток 39b). После этого частично конденсированный расширенный поток 37a подают в качестве сырья в ректификационную колонну 17 в верхней промежуточной точке подачи. Оставшуюся жидкость, выходящую из сепаратора, в потоке 38 (если он имеется) расширяют до рабочего давления ректификационной колонны 17 с помощью расширительного клапана 16, охлаждая поток 38a перед его подачей в ректификационную колонну 17 в нижней промежуточной точке подачи.

[0026] Секция деметанизации в колонне 17 представляет собой традиционную дистилляционную колонну, содержащую множество вертикально расположенных тарелок, один или более слоев насадки или некоторую комбинацию тарелок и насадки. Ректификационная колонна в установках по переработке природного газа часто может состоять из двух секций. Верхняя секция 17a представляет собой сепаратор, в котором частично превращенную в пар верхнюю подачу разделяют на соответствующие части пара и жидкости, и в котором пар, поднимающийся из нижней секции 17b дистилляции или деметанизации объединяют с паровой частью верхней подачи, образуя холодный пар верхнего погона колонны деметанизации (поток 39), который выходит из верхней части колонны. Нижняя секция 17b деметанизации содержит тарелки и/или насадки и обеспечивает необходимый контакт между поступающими вниз жидкостями и поднимающимися вверх парами. Секция 17b деметанизации содержит также ребойлеры (такие как ребойлер и боковой ребойлер, описанные ранее, и дополнительный ребойлер 18), которые нагревают и испаряют часть жидкостей, протекающих вниз по колонне, для создания отгоночных паров, которые поднимаются вверх по колонне для отгонки жидкого продукта, поток 42, метана и более легких компонентов.

[0027] Жидкий поток 42 продукта выходит со дна колонны при 42 °F [6 °C], он соответствует типичной спецификации, по которой молярное отношение метана к этану в кубовом продукте составляет 0,020:1. Остаточный газ (поток 39 пара верхнего погона колонны деметанизации) проходит в противотоке относительно поступающего сырьевого газа в теплообменнике 12, где его нагревают от 146 °F [ 99 °C] до 46 °F [ 43 °C] (поток 39a) и в теплообменнике 10, где его нагревают до 85 °F [30 °C] (поток 39b). Повторное сжатие остаточного газа затем осуществляют в два этапа. Первый этап осуществляется компрессором 15 с приводом от расширительной машины 14. Второй этап осуществляется компрессором 19 с приводом от дополнительного источника питания, который сжимает остаточный газ (поток 39d) до давления в сбытовой ветке трубопровода. После охлаждения до 115 °F [46 °C] в выпускном охладителе 20 остаточный газовый продукт (поток 39e) поступает в сбытовую ветку газопровода под давлением 1020 фунтов/кв. дюйм (абс.) [7031 кПа (абс.)], достаточным для соответствия требованиям трубопровода (обычно примерно равным давлению на входе).

[0028] Данные по скоростям потоков и потреблению энергии для способа, изображенного на ФИГ. 1, приведены в следующей таблице:

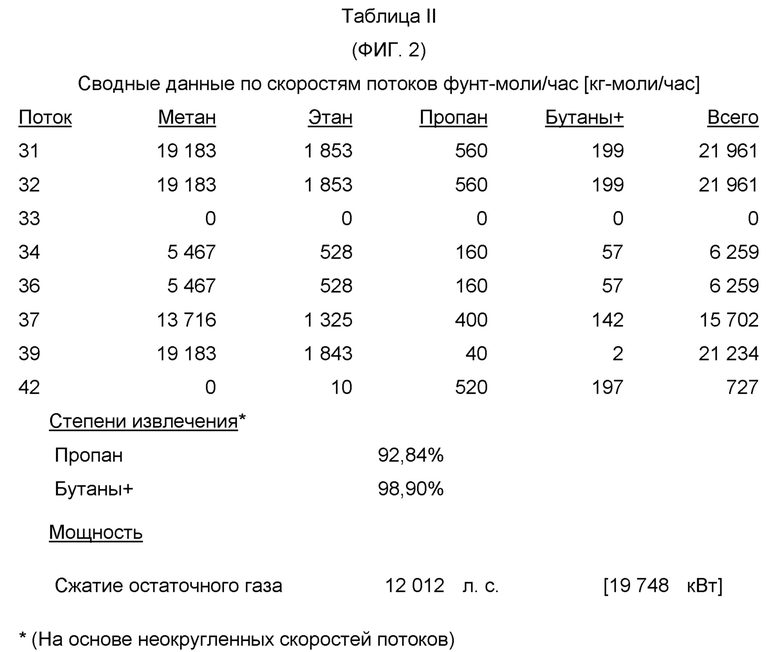

[0029] На ФИГ. 2 изображена принципиальная схема технологического потока, иллюстрирующая один способ, с помощью которого конструкцию перерабатывающей установки, показанной на ФИГ. 1, можно приспособить для работы с более низким уровнем извлечения C2 компонента. Общее требование состоит в том, чтобы относительные ценности природного газа и жидких углеводородов могли меняться, в результате чего иногда извлечение C2 становилось бы невыгодным. Способ, показанный на ФИГ. 2, применяли к сырьевому газу того же состава и при тех же условиях, которые были описаны ранее для способа, показанного на ФИГ. 1. Тем не менее, при моделировании способа, показанного на ФИГ. 2, рабочий режим приспособили для отвода почти всех C2 компонентов в остаточный газ, вместо их извлечения в кубовую жидкость ректификационной колонны.

[0030] В этом моделировании способа входящий газ поступает в установку при температуре 91 °F [33 °C] и давлении 1000 фунтов/кв. дюйм (абс.) [6893 кПа (абс.)] как поток 31, и охлаждается в теплообменнике 10 посредством теплообмена с холодным потоком остаточного газа 39a и жидкостями бокового ребойлера колонны деметанизации при 68 °F [20 °C] (поток 40). (Одно следствие функционирования способа, показанного на ФИГ. 2, в режиме отвода почти всех C2 компонентов в остаточный газ, состоит в том, что температуры жидкостей, протекающих вниз по ректификационной колонне 17, оказываются значительно выше, вплоть до того, что поток 40 из бокового ребойлера практически настолько же теплый, что и входящий газ, и ребойлерный поток 41 больше нельзя использовать для охлаждения входящего газа, так что почти вся ребойлерная теплота колонны должна подаваться дополнительным ребойлером 18.) Охлажденный поток 31a поступает в сепаратор 11 при температуре 9 °F [ 13 °C] и давлении 985 фунтов/кв. дюйм (абс.) [6789 кПа (абс.)], причем пар (поток 32) отделяется от любой конденсированной жидкости (поток 33). Тем не менее, при этих условиях, никакая жидкость не конденсируется.

[0031] Пар (поток 32) из сепаратора 11 разделяют на два потока, 34 и 37, и любая жидкость (поток 33) необязательно разделяют на два потока, 35 и 38. В случае реализации способа, изображенного на ФИГ. 2, поток 35 будет содержать 100% всей жидкости, выходящей из сепаратора, если таковая сформировалась. Поток 34, содержащий приблизительно 29% всего пара, выходящего из сепаратора, соединяют с любой жидкостью в потоке 35, и объединенный поток 36 проходит через теплообменник 12, находящийся в теплообменной связи с холодным остаточным газом (поток 39), где его охлаждают до существенной конденсации. Затем полученный по существу конденсированный поток 36a с температурой 91 °F [ 68 °C] быстро расширяют с помощью расширительного клапана 13 до рабочего давления (приблизительно 323 фунта/кв. дюйм (абс.) [2224 кПа (абс.)]) ректификационной колонны 17. В течение расширения некоторая часть потока испаряется, что приводит к охлаждению всего потока. В случае реализации способа, изображенного на ФИГ. 2, расширенный поток 36b, выходящий из расширительного клапана 13, достигает температуры 142 °F [ 97 °C], и подается в ректификационную колонну 17 в точке верхней подачи.

[0032] Остальные 71% пара из сепаратора 11 (поток 37) поступают в рабочую расширительную машину 14, в которой из этой части подачи высокого давления извлекается механическая энергия. Машина 14 расширяет пар по существу изоэнтропически до рабочего давления колонны, при этом работа расширения охлаждает расширенный поток 37a до температуры приблизительно 80 °F [ 62 °C] перед его подачей в качестве сырья в ректификационную колонну 17 в верхней промежуточной точке подачи. Оставшуюся жидкость, выходящую из сепаратора, в потоке 38 (если он имеется) расширяют до рабочего давления ректификационной колонны 17 с помощью расширительного клапана 16, охлаждая поток 38a перед его подачей в ректификационную колонну 17 в нижней промежуточной точке подачи.

[0033] Следует отметить, что при эксплуатации ректификационной колонны 17 в режиме отвода C2 компонентов в остаточный газовый продукт, как показано на ФИГ. 2, ее обычно называют колонной деэтанизации, и ее нижнюю секцию 17b называют секцией деэтанизации. Жидкий поток 42 продукта выходит со дна колонны деэтанизации 17 при 166 °F [75 °C], он соответствует типичной спецификации, по которой молярное отношение этана к пропану в кубовом продукте составляет 0,020:1. Остаточный газ (поток 39 пара верхнего погона колонны деэтанизации) проходит в противотоке относительно поступающего сырьевого газа в теплообменнике 12, где его нагревают от 98 °F [ 72 °C] до 21 °F [ 29 °C] (поток 39a) и в теплообменнике 10, где его нагревают до 85 °F [30 °C] (поток 39b), поскольку он обеспечивает охлаждение, как было описано выше. Повторное сжатие остаточного газа затем осуществляют в два этапа, компрессором 15 с приводом от расширительной машины 14 и компрессором 19 с приводом от дополнительного источника питания. После охлаждения потока 39d до 115 °F [46 °C] в выпускном охладителе 20 остаточный газовый продукт (поток 39e) поступает в сбытовую ветку газопровода под давлением 1020 фунтов/кв. дюйм (абс.) [7031 кПа (абс.)],.

[0034] Данные по скоростям потоков и потреблению энергии для способа, изображенного на ФИГ. 2, приведены в следующей таблице:

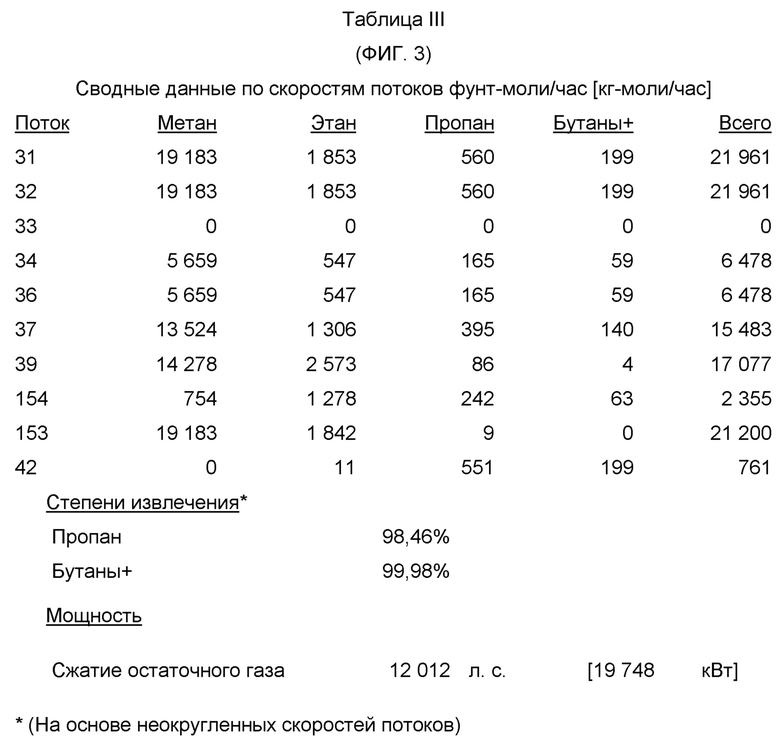

[0035] В родственной заявке 14/462,056 описано одно средство улучшения эксплуатационных характеристик при реализации способа, показанного на ФИГ. 2, для случая, когда отводили почти все C2 компоненты в остаточный газ, вместо их извлечения в кубовую жидкость. ФИГ. 2 можно приспособить для использования этого способа таким образом, как показано на ФИГ. 3. Рабочий режим при реализации способа, показанного на ФИГ. 3, был приспособлен, как изображено, для снижения содержания этана в жидком продукте до того же уровня, как и при реализации способа, показанного на ФИГ. 2. Состав сырьевого газа и режим, установленный при реализации способа, показанного на ФИГ. 3, такие же, как и при реализации способа, показанного на ФИГ. 2. Соответственно, способ, показанный на ФИГ. 3, можно сравнить со способом, показанным на ФИГ. 2.

[0036] Большая часть параметров режима для варианта осуществления настоящего изобретения, показанного на ФИГ. 3, совпадает с соответствующими параметрами режима при реализации способа, показанного на ФИГ. 2. Основные различия состоят в расположении быстро расширенного по существу конденсированного потока 36b и потока 39 пара верхнего погона колонны. В способе, показанном на ФИГ. 3, по существу конденсированный поток 36a быстро расширяют с помощью расширительного клапана 13 до давления, немного превышающего рабочее давление (приблизительно 329 фунтов/кв. дюйм (абс.) [2271 кПа (абс.)]) ректификационной колонны 17. В течение расширения некоторая часть потока испаряется, что приводит к охлаждению всего потока. В случае реализации способа, изображенного на ФИГ. 3, расширенный поток 36b, выходящий из расширительного клапана 13, достигает температуры 142 °F [97°C]. прежде чем его направляют в устройства тепло- и массопереноса в ректификационной секции 117a перерабатывающего узла 117. Устройства тепло- и массопереноса выполнены с возможностью обеспечения теплообмена между объединенным потоком пара, протекающим вверх по одному проходу в устройстве тепло- и массопереноса, и быстро расширенным по существу конденсированным потоком 36b, протекающим вниз таким образом, что объединенный поток пара охлаждается, нагревая при этом расширенный поток. По мере охлаждения объединенного потока пара некоторая его часть конденсируется и стекает вниз, тогда как оставшаяся часть объединенного потока пара продолжает протекать вверх через устройство тепло- и массопереноса. Устройство тепло- и массопереноса обеспечивает непрерывный контакт между конденсированной жидкостью и объединенным потоком пара, поэтому оно также имеет функцию обеспечения массопереноса между паровой и жидкой фазами, тем самым обеспечивая ректификацию объединенного потока пара. Конденсированную жидкость со дна устройства тепло- и массопереноса направляют в сепараторную секцию 117b перерабатывающего узла 117.

[0037] Быстро расширенный поток 36b дополнительно испаряется, обеспечивая охлаждение и частичную конденсацию объединенного потока пара, и выходит из устройства тепло- и массопереноса в ректификационной секции 117a при 83 °F [ 64 °C]. Нагретый быстро расширенный поток втекает в сепараторную секцию 117b перерабатывающего узла 117 и разделяется на соответственные паровую и жидкую фазы. Паровая фаза объединяется с потоком 39 пара верхнего погона с образованием объединенного потока пара, который входит в устройство тепло- и массопереноса в ректификационной секции 117a, как описано ранее, и жидкая фаза объединяется с конденсированной жидкостью со дна устройства тепло- и массопереноса с образованием объединенного потока 154 жидкости. Объединенный поток 154 жидкости выходит со дна перерабатывающего узла 117, и его давление повышают с помощью насоса 21 таким образом, что поток 154a при 81 °F [ 63 °C] может поступать в ректификационную колонну 17 в точке верхней подачи. Пар, оставшийся от охлажденного объединенного потока пара, выходит из устройства тепло- и массопереноса в ректификационной секции 117a перерабатывающего узла 117 при 103 °F [ 75 °C] как охлажденный поток остаточного газа 153, который затем нагревают и подвергают сжатию, как описано ранее для потока 39 на ФИГ. 2.

[0038] Данные по скоростям потоков и потреблению энергии для способа, изображенного на ФИГ. 3, приведены в следующей таблице:

[0039] Сопоставление Таблиц II и III демонстрирует, что, по сравнению с способом, показанным на ФИГ. 2, способ, показанный на ФИГ. 3, улучшает извлечение пропана от 92,84% до 98,46%, а извлечение бутана+ от 98,90% до 99,98%. Кроме того, сопоставление Таблиц II и III дополнительно демонстрирует, что эти повышенные выходы продукта были достигнуты без использования дополнительной мощности.

[0040] Способ по родственной заявке № 14/462,056 также можно использовать в режиме извлечения максимального количества C2 компонентов в жидком продукте. Рабочий режим при реализации способа, показанного на ФИГ. 3, может быть изменен, как изображено на ФИГ. 4, для увеличения содержания этана в жидком продукте до по существу того же уровня, как и в способе, показанном на ФИГ. 1. Состав сырьевого газа и режим, установленный при реализации способа, показанного на ФИГ. 4, такие же, как и при реализации способа, показанного на ФИГ. 1. Соответственно, способ, показанный на ФИГ. 4, можно сравнить со способом, показанным на ФИГ. 1.

[0041] Большая часть параметров режима для варианта осуществления настоящего изобретения, показанного на ФИГ. 4, совпадает с соответствующими параметрами режима при реализации способа, показанного на ФИГ. 1. Основные различия опять состоят в расположении быстро расширенного по существу конденсированного потока 36b и потока 39 пара верхнего погона колонны. В способе, показанном на ФИГ. 4, по существу конденсированный поток 36a быстро расширяют с помощью расширительного клапана 13 до давления, немного превышающего рабочее давление (приблизительно 326 фунтов/кв. дюйм (абс.) [2 246 кПа (абс.)]) ректификационной колонны 17. В течение расширения некоторая часть потока испаряется, что приводит к охлаждению всего потока. В случае реализации способа, изображенного на ФИГ. 4, расширенный поток 36b, выходящий из расширительного клапана 13, достигает температуры 147 °F [ 99 °C], прежде чем его направляют в устройство тепло- и массопереноса в ректификационной секции 117a перерабатывающего узла 117.

[0042] Быстро расширенный поток 36b дополнительно испаряется, обеспечивая охлаждение и частичную конденсацию объединенного потока пара, и выходит из устройства тепло- и массопереноса в ректификационной секции 117a при 147°F [ 99°C]. (Следует отметить, что температура потока 36b не изменяется по мере нагревания из-за падения давления на устройстве тепло- и массопереноса, которое приводит к соответствующему испарению некоторой части жидкого метана содержащегося в потоке). Нагретый быстро расширенный поток втекает в сепараторную секцию 117b перерабатывающего узла 117 и разделяется на соответственные паровую и жидкую фазы. Паровая фаза объединяется с потоком 39 пара верхнего погона с образованием объединенного потока пара, который входит в устройство тепло- и массопереноса в ректификационной секции 117a, как описано ранее, и жидкая фаза объединяется с конденсированной жидкостью со дна устройства тепло- и массопереноса с образованием объединенного потока 154 жидкости. Объединенный поток 154 жидкости выходит со дна перерабатывающего узла 117, и его давление повышают с помощью насоса 21 таким образом, что поток 154a при 146 °F [ 99 °C] может поступать в ректификационную колонну 17 в точке верхней подачи. Пар, оставшийся от охлажденного объединенного потока пара, выходит из устройства тепло- и массопереноса в ректификационной секции 117a перерабатывающего узла 117 при 147°F [ 99°C] как охлажденный поток остаточного газа 153, который затем нагревают и подвергают сжатию, как описано ранее для потока 39 на ФИГ. 1.

[0043] Данные по скоростям потоков и потреблению энергии для способа, изображенного на ФИГ. 4, приведены в следующей таблице:

[0044] Сопоставление Таблиц I и IV демонстрирует, что, по сравнению с способом, показанным на ФИГ. 1, способ, показанный на ФИГ. 4, не демонстрирует существенного улучшения при функционировании в режиме извлечения максимального количества C2 компонентов. Чтобы это понять, следует сравнить способ, показанный на ФИГ. 1 (при эксплуатации в режиме извлечения максимального количества C2 компонентов), со способом, показанным на ФИГ. 2 (при эксплуатации в режиме извлечения минимального количества C2 компонентов), особенно в отношении температур верхней подачи (поток 36b) и пара верхнего погона (поток 39) ректификационной колонны 17.

[0045] В случаях, когда перерабатывающая установка эксплуатируется в показанном на ФИГ. 2 режиме отвода C2 компонентов в остаточный газ (поток 39 пара верхнего погона), температура верхнего погона ректификационной колонны 17 относительно высока, она составляет 98 °F [ 72 °C], поскольку у C2 компонентов и более тяжелых компонентов в потоке 39 повышается температура начала конденсации. Это приводит к большой разнице температур между паром верхнего погона колонны (поток 39) и верхней подачей в колонну (поток 36b), которая поступает в колонну при 142 °F [ 97 °C]. Это различие создает температурный напор, который дает возможность устройству тепло- и массопереноса в ректификационной секции 117a перерабатывающего узла 117, добавленному в соответствии со способом, показанным на ФИГ. 3, конденсировать более тяжелые компоненты в объединенном потоке пара, поднимающемся из сепараторной секции 117b, тем самым, осуществляется ректификация потока пара и улавливание желаемых C3+ компонентов в потоке 154, так что их можно извлекать из потока 42 кубового продукта из колонны 17.

[0046] Теперь можно сопоставить это с потоками 36b и 39 на ФИГ. 1, на которой перерабатывающая установка работает в режиме извлечения C2 компонентов. Температура верхнего погона ректификационной колонны 17 значительно ниже, поскольку температура начала конденсации потока 39 намного ниже. Следовательно, температура верхнего погона колонны ( 146 °F [ 99 °C] для потока 39) является почти такой же, как температура верхней подачи в колонну ( 147 °F [ 99 °C] для потока 36b), а это означает, что в данном случае, практически отсутствует температурный напор для устройства тепло- и массопереноса в ректификационной секции 117a перерабатывающего узла 117, добавленного в способ, показанный на ФИГ. 4. В отсутствие какой-либо побудительной причины отсутствует конденсация более тяжелых компонентов из объединенного потока пара, который поднимается из сепараторной секции 117b, поэтому отсутствует и ректификация, и, соответственно, отсутствует улучшение в извлечении C2 компонентов между способом, показанным на ФИГ. 1 и способом, показанным на ФИГ. 4. В способе по родственной заявке № 14/462,056 отсутствуют средства создания какого-либо температурного напора для ректификационной секции 117a, в случаях, когда рабочий режим перерабатывающей установки задан таким, чтобы извлекать максимальное количество C2 компонентов.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Пример 1

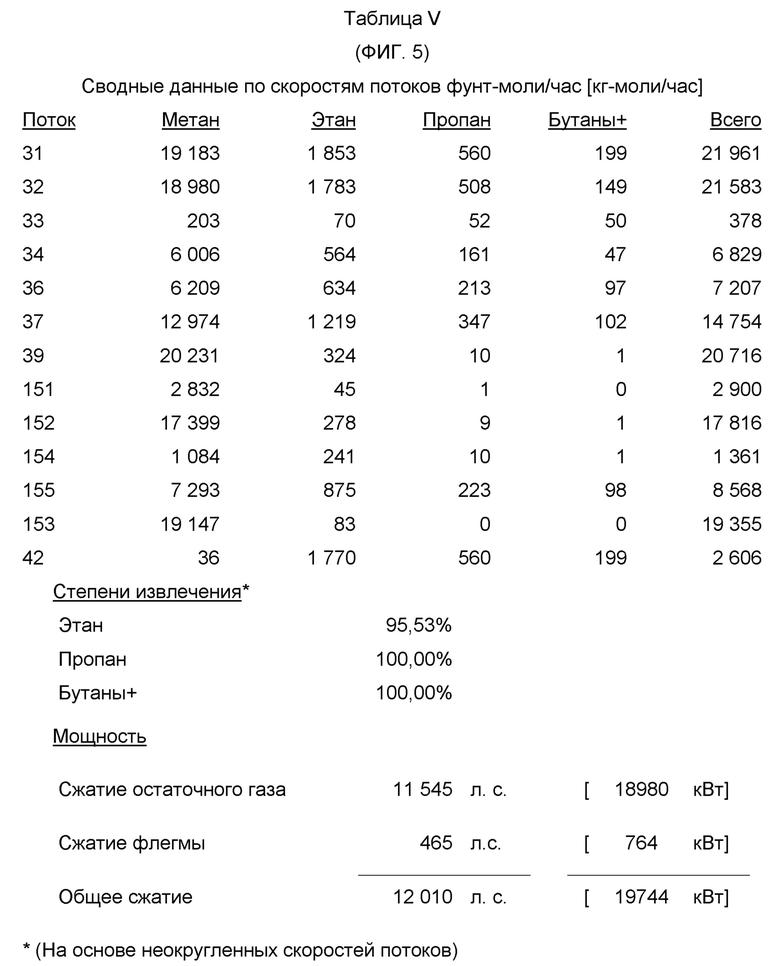

[0047] В случаях, когда требуется максимизировать извлечение C2 компонентов в жидкий продукт (например, как в описанном ранее способе, известном на предшествующем уровне техники, показанном на ФИГ. 1), настоящее изобретение предлагает значительные выгоды в отношении эффективности, по сравнению с способами, известными на предшествующем уровне техники, показанными на ФИГ. 1 и 4. На ФИГ. 5 изображена блок-схема при реализации способа, известного на предшествующем уровне техники, показанного на ФИГ. 1, который адаптирован для применения настоящего изобретения. Рабочий режим при реализации способа, показанного на ФИГ. 5, был приспособлен, как изображено, для увеличения содержания этана в жидком продукте выше того уровня, который может достигаться в известных на предшествующем уровне техники способах, показанных на ФИГ. 1 и 4. Состав сырьевого газа и режим, установленный при реализации способа, показанного на ФИГ. 5, такие же, как и в способах, показанных на ФИГ. 1 и 4. Соответственно, способ, показанный на ФИГ. 5, можно сравнить со способами, показанными на ФИГ. 1 и 4, для иллюстрации преимуществ настоящего изобретения.

[0048] Большая часть параметров режима для варианта осуществления настоящего изобретения, показанного на ФИГ. 5, совпадает с соответствующими параметрами режима при реализации способа, показанного на ФИГ. 1. Основное различие состоит в расположении быстро расширенного потока 36b и потока 39 пара верхнего погона колонны. В способе, показанном на ФИГ. 5, поток 39 пара верхнего погона колонны разделен на два потока, поток 151 и поток 152, при этом поток 151 сжимают от рабочего давления (приблизительно 329 фунтов/кв. дюйм (абс.) [2270 кПа (абс.)]) ректификационной колонны 17 до приблизительно 548 фунтов/кв. дюйм (абс.) [3780 кПа (абс.)] компрессором 22 орошения. Затем сжатый поток 151a при 73 °F [ 58 °C] и быстро расширенный поток 36b при 145 °F [ 98 °C] направляют в теплообменное устройство в охлаждающей секции 117a перерабатывающего узла 117. Это теплообменное устройство может представлять собой теплообменник из оребренных труб, пластинчатый теплообменник, паяный алюминиевый теплообменник или теплообменник другого типа, включая многопоточные и/или многофункциональные теплообменники. Теплообменное устройство выполнено с возможностью обеспечения теплообмена между потоком 151a, протекающим через один проход теплообменного устройства, быстро расширенным потоком 36b и дополнительно ректифицированным потоком пара, выходящим из ректификационной секции 117b перерабатывающего узла 117 таким образом, что поток 151a охлаждается до существенной конденсации (поток 151b), нагревая при этом как дополнительно ректифицированный поток пара, так и быстро расширенный поток (который выходит из устройства тепло- и массопереноса при 141 °F [ 96 °C] как поток 36c).

[0049] Затем существенно сконденсированный поток 151b при 150°F [ 101°C] быстро расширяют с помощью расширительного клапана 23 до давления, немного превышающего рабочее давление ректификационной колонны 17. В течение расширения некоторая часть потока может испаряться, что приводит к охлаждению всего потока. В случае реализации способа, изображенного на ФИГ. 5, расширенный поток 151c, выходящий из расширительного клапана 23, достигает температуры 154 °F [ 103°C], прежде чем его направляют в устройство тепло- и массопереноса в ректификационной секции 117b перерабатывающего узла 117. Это устройство тепло- и массопереноса может также представлять собой теплообменник из оребренных труб, пластинчатый теплообменник, паяный алюминиевый теплообменник или теплообменник другого типа, включая многопоточные и/или многофункциональные теплообменники. Устройство тепло- и массопереноса выполнено с возможностью обеспечения теплообмена между частично ректифицированным потоком пара, который выходит из абсорбционной секции 117с перерабатывающего узла 117 и протекает вверх по одному проходу в устройстве тепло- и массопереноса, и быстро расширенным, по существу конденсированным потоком 151c, который протекает вниз, так что частично ректифицированный поток пара охлаждается, нагревая при этом расширенный поток. По мере охлаждения ректифицированного потока пара некоторая его часть конденсируется и стекает вниз, тогда как оставшийся пар продолжает протекать вверх через устройство тепло- и массопереноса. Устройство тепло- и массопереноса обеспечивает непрерывный контакт между конденсированной жидкостью и частично ректифицированным потоком пара, поэтому оно также имеет функцию обеспечения массопереноса между паровой и жидкой фазами, тем самым обеспечивая дополнительную ректификацию частично ректифицированного потока пара. Затем этот дополнительно ректифицированный поток пара, выходящий из устройства тепло- и массопереноса, направляют в секцию охлаждения 117a перерабатывающего узла 117. Конденсированную жидкость со дна устройства тепло- и массопереноса направляют в абсорбционную секцию 117c перерабатывающего узла 117.

[0050] Быстро расширенный поток 151c дополнительно испаряется, обеспечивая охлаждение и частичную конденсацию частично ректифицированного потока пара, и выходит из устройства тепло- и массопереноса в ректификационной секции 117b при 148°F [ 100°C]. Нагретый быстро расширенный поток втекает в сепараторную секцию 117d перерабатывающего узла 117 и разделяется на соответственные паровую и жидкую фазы. Паровая фаза объединяется с оставшейся частью (поток 152) потока 39 пара верхнего погона с образованием объединенного потока пара, который входит в устройство массопереноса абсорбционной секции 117c перерабатывающего узла 117. Это устройство массопереноса может состоять из множества вертикально расположенных тарелок, одного или более слоев насадки или некоторой комбинации тарелок и насадки, но может также представлять собой зону без теплопередачи в теплообменнике из оребренных труб, пластинчатом теплообменнике, паяном алюминиевом теплообменнике или теплообменнике другого типа, включая многопоточные и/или многофункциональные теплообменники. Устройство массопереноса выполнено с возможностью обеспечения контакта между холодной конденсированной жидкостью, выходящей со дна устройства тепло- и массопереноса в ректификационной секции 117b, и объединенным потоком пара, выходящего из сепараторной секции 117d. Когда объединенный поток пара поднимается вверх через абсорбционную секцию 117c, он вступает в контакт с холодной жидкостью, которая опускается вниз, конденсируя и поглощая из объединенного потока пара C2 компоненты, C3 компоненты и более тяжелые компоненты. Затем, как описано ранее, полученный частично ректифицированный поток пара направляют в устройство тепло- и массопереноса в ректификационной секции 117b перерабатывающего узла 117 для дальнейшей ректификации.

[0051] Жидкая фаза (если она присутствует) из нагретого быстро расширенного потока, выходящего из ректификационной секции 117b перерабатывающего узла 117, которая отделена в сепараторной секции 117d, объединяется с дистиллированной жидкостью, выходящей со дна устройства массопереноса в абсорбционной секции 117c перерабатывающего узла 117 с образованием объединенного потока жидкости 154. Объединенный поток 154 жидкости выходит со дна перерабатывающего узла 117, и его давление повышают с помощью насоса 21 таким образом, что поток 154a при 141 °F [ 96 °C] может объединяться с нагретым быстро расширенным потоком 36c с образованием объединенного сырьевого потока 155, который затем поступает в ректификационную колонну 17 в точке верхней подачи при 141 °F [ 96 °C].

[0052] Дополнительно ректифицированный поток пара выходит из устройства тепло- и массопереноса в ректификационной секции 117b перерабатывающего узла 117 при 152°F [ 102°C] и поступает в теплообменное устройство в охлаждающей секции 117a перерабатывающего узла 117. Пар нагревается до 140°F [ 96°C], поскольку он обеспечивает охлаждение потока 151a, как описано ранее. Затем нагретый пар выходит из перерабатывающего узла 117 как охлажденный поток остаточного газа 153, который затем нагревают и подвергают сжатию, как описано ранее для потока 39 на ФИГ. 1.

[0053] Данные по скоростям потоков и потреблению энергии для способа, изображенного на ФИГ. 5, приведены в следующей таблице:

[0054] Сопоставление Таблиц I и V демонстрирует, что, по сравнению со способом, известным на предшествующем уровне техники, который показан на ФИГ. 1, настоящее изобретение улучшает извлечение этана от 92,14% до 95,53%, извлечение пропана от 98,75% до 100,00% и извлечение бутана+ от 99,78% до 100,00%. Сопоставление Таблиц IV и V указывает на аналогичные улучшения при использовании настоящего изобретения по сравнению со способом, известным на предшествующем уровне техники, который показан на ФИГ. 4. Эти повышенные степени извлечения обеспечивают значительный экономический эффект. При среднем приросте $ 0,12/галлон [€ 29,6/м3] для углеводородных жидкостей по сравнению с соответствующими углеводородными газами, повышенное извлечение представляет более, чем US$ 770000 [€ 700000] дополнительного годового дохода для оператора установки. Кроме того, сопоставление Таблиц I, IV, и V дополнительно демонстрирует, что эти повышенные выходы продукта были достигнуты с использованием по существу такой же мощности, что и потребляемая при реализации способов, известных на предшествующем уровне техники. В отношении эффективности извлечения (определенной количеством C2 компонентов и более тяжелых компонентов, извлекаемых на единицу энергии), настоящее изобретение представляет почти 3%-е улучшение по сравнению со способами, известными на предшествующем уровне техники, которые показаны на ФИГ. 1 и 4.

[0055] Резкое улучшение эффективности извлечения, обеспеченное настоящим изобретением по сравнению со способом, известным на предшествующем уровне техники, который показан на ФИГ. 1, связано, в первую очередь, с дополнительным охлаждением пара верхнего погона колонны, которое обусловлено быстро расширенным потоком 151c в ректификационной секции 117b перерабатывающего узла 117. При реализации способа, известного на предшествующем уровне техники, который показан на ФИГ. 1, имеется только быстро расширенный поток 36b с температурой 147 °F [ 99 °C] для охлаждения пара из колонны, причем температура верхнего погона колонны 17 ограничена этим или более высоким значением. По этой причине значительные количества желаемых C2 компонентов и более тяжелых компонентов выходят из колонны 17 в потоке 39 пара верхнего погона, вместо того, чтобы извлекаться в поток 42 жидкого кубового продукта. В противоположность этому, значительно более низкая температура 154 °F [ 103°C] потока 151c в варианте осуществления настоящего изобретения, показанном на ФИГ. 5, дает возможность конденсировать большинство желаемых C2 компонентов и более тяжелых компонентов из потока 39 пара верхнего погона колонны. Следует отметить, что хотя концентрация C2 компонентов в потоке 39 (1,56% моль) в варианте реализации настоящего изобретения, показанном на ФИГ. 5 более чем в два раза превышает концентрацию C2 компонентов в потоке 39 при реализации способа, известного на предшествующем уровне техники, показанного на ФИГ. 1, данная концентрация уменьшена до 0,43% моль в потоке 153, выходящем из перерабатывающего узла 117, в результате дополнительного охлаждения, обеспечиваемого потоком 151c по настоящему изобретению.

[0056] Дополнительное преимущество настоящего изобретения перед способом, известным на предшествующем уровне техники, который показан на ФИГ. 1, состоит в непрямом охлаждении пара из колонны, которое осуществляется быстро расширенным потоком 151c в ректификационной секции 117b перерабатывающего узла 117, вместо охлаждения в непосредственном контакте с охлаждающей средой, которая представляет собой поток 36b при реализации способа, известного на предшествующем уровне техники, который показан на ФИГ. 1. Хотя поток 36b является относительно холодным, он не является идеальным потоком флегмы, поскольку содержит значительные концентрации C2 компонентов и C3+ компонентов, которые колонна 17 должна улавливать, что приводит к потере этих желаемых компонентов из-за равновесных эффектов в верхней части колонны 17 в случае реализации способа, известного на предшествующем уровне техники, который показан на ФИГ. 1. Однако в варианте осуществления настоящего изобретения, изображенном на ФИГ. 5, отсутствуют равновесные эффекты, которые требуется преодолевать, поскольку отсутствует прямой контакт между быстро расширенным потоком 151c и частично ректифицированным потоком пара, который дополнительно ректифицируют в ректификационной секции 117b.

[0057] Настоящее изобретение имеет дополнительное преимущество перед способом, известным на предшествующем уровне техники, который показан на ФИГ. 1, связанное с использованием устройства тепло- и массопереноса в ректификационной секции 117b одновременно для охлаждения частично ректифицированного потока пара и конденсации из него более тяжелых углеводородных компонентов, что обеспечивает более эффективную ректификацию, чем использование флегмы в традиционной дистилляционной колонне. В результате, с использованием охлаждения, обеспечиваемого расширенным потоком 151c, из частично ректифицированного потока пара можно удалять больше C2 компонентов и более тяжелых углеводородных компонентов, чем это возможно с помощью традиционного оборудования для массопереноса и традиционного оборудования для теплопереноса. Степень ректификации, обеспечиваемая устройством тепло- и массопереноса в ректификационной секции 117b, дополнительно повышается посредством частичной ректификации, произведенной устройством массопереноса в абсорбционной секции 117c перерабатывающего узла 117. С объединенным потоком пара из сепараторной секции 117d вступает в контакт конденсированная жидкость, выходящая со дна устройства тепло- и массопереноса в ректификационной секции 117b, которая при этом конденсирует и поглощает некоторые из C2 компонентов и почти все C3+ компоненты в объединенном потоке пара, тем самым снижая их количество, которое должно быть сконденсировано и уловлено в ректификационной секции 117b.

[0058] В дополнение к повышению эффективности переработки, настоящее изобретение предлагает два других преимущества перед способами, известными на предшествующем уровне техники. Первое состоит в том, что компактно скомпонованный перерабатывающий узел 117 по настоящему изобретению заменяет две отдельные единицы оборудования, которые используются в способе, известном на предшествующем уровне техники, описанном в патенте США № 4,889,545 (теплообменник 31 и верхняя абсорбционная секция в верхней части дистилляционной колонны 19 на ФИГ. 3 в соответствии с патентом США № 4,889,545) единственной единицей оборудования (перерабатывающий узел 117 на ФИГ. 5 по настоящему изобретению). Это снижает потребности в площади и исключает некоторые из соединительных трубопроводов, уменьшая капитальные затраты на модификацию перерабатывающей установки для применения настоящего изобретения. Второе преимущество состоит в том, что уменьшение количества соединительных трубопроводов означает, что перерабатывающая установка, модифицированная для применения настоящего изобретения, имеет меньше фланцевых соединений по сравнению со способом, известном на предшествующем уровне техники, описанном в патенте США № 4,889,545, а это уменьшает количество потенциальных источников утечки в установке. Углеводороды являются летучими органическими соединениями (VOC), некоторые из которых характеризуются как парниковые газы, а некоторые могут быть предшественниками для образования атмосферного озона, откуда следует, что настоящее изобретение снижает вероятность выбросов в атмосферу, которые могут причинить ущерб окружающей среде.

[0059] Еще одно дополнительное преимущество настоящего изобретения связано с простотой его внедрения на существующей газоперерабатывающей установке для достижения высоких эксплуатационных характеристик, описанных выше. Как показано на ФИГ. 5, для подключения к существующей установке необходимы только два соединения (обычно называемые «врезками»): для быстро расширенного по существу конденсированного потока 36b (показано пунктирной линией между потоком 36b и потоком 155, который выведен из эксплуатации) и для потока 39 пара верхнего погона колонны (показано пунктирной линией между потоком 39 и потоком 153, который выведен из эксплуатации). Существующая установка может продолжать работать, пока рядом с ректификационной колонной 17 устанавливают новый перерабатывающий узел 117, при этом потребуется лишь короткая остановка установки после завершения монтажа, чтобы сделать новые врезки в эти две существующие линии. Затем установку можно снова запускать, при этом все существующее оборудование останется в эксплуатации и будет работать как раньше, за исключением того, что извлечение продукта повысится, без увеличения общей мощности компримирования.

[0060] Хотя способ, известный на предшествующем уровне техники, который показан на ФИГ. 4, тоже можно легко внедрить на существующей газоперерабатывающей установке, он не способен обеспечить такое же улучшение эффективности извлечения, как настоящее изобретение. Для этого имеются две основные причины. Первая заключается в отсутствии дополнительного охлаждения для пара из колонны, поскольку способ, известный на предшествующем уровне техники, который показан на ФИГ. 4, так же ограничен температурой быстро расширенного потока 36, как и в случае реализации способа, известного на предшествующем уровне техники, который показан на ФИГ. 1. Вторая причина состоит в том, что вся ректификация в перерабатывающем узле 117 при реализации способа, известного на предшествующем уровне техники, который показан на ФИГ. 4, должна осуществляться его ректификационной секцией 117a, поскольку в перерабатывающем узле 117 отсутствует абсорбционная секция 117c по варианту осуществления настоящего изобретения, показанному на ФИГ. 5, которая осуществляет частичную ректификацию пара из колонны и снижает нагрузку на ректификационную секцию 117b.

Пример 2

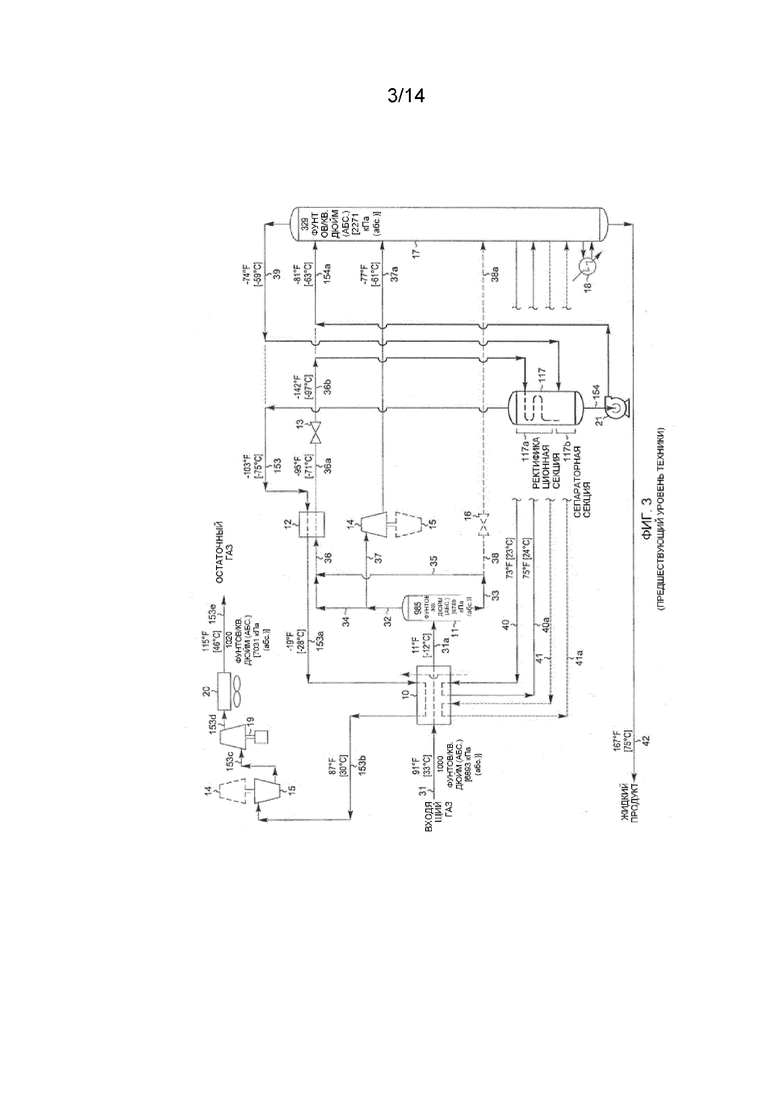

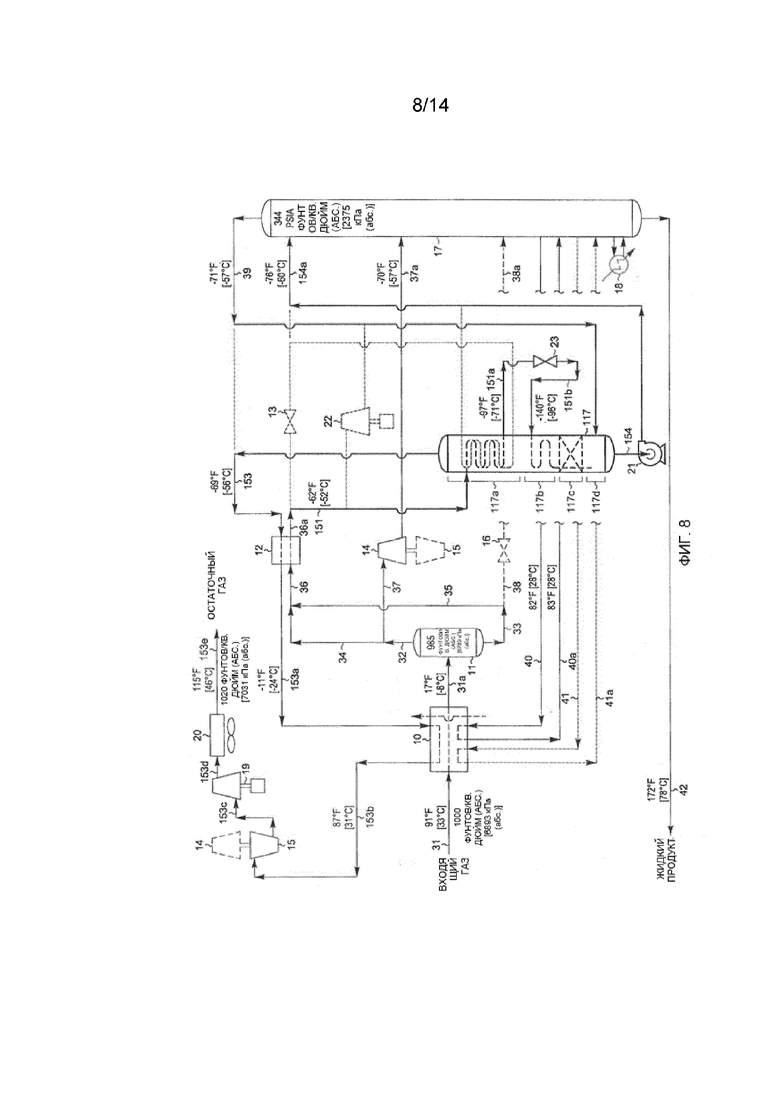

[0061] Настоящее изобретение также обеспечивает преимущества в случае, когда рыночная ситуация делает более выгодным отвод C2 в остаточный газовый продукт. Конфигурацию установки при реализации способа по настоящему изобретению можно легко изменить для эксплуатации в режиме, аналогичном описанному в родственной заявке № 14/462,056, как показано на ФИГ. 8. Рабочий режим при реализации способа, показанного на ФИГ. 5, может быть изменен, как изображено на ФИГ. 8, для уменьшения содержания этана в жидком продукте до того же уровня, как и при реализации способа, известного на предшествующем уровне техники, показанном на ФИГ. 3. Состав сырьевого газа и режим, установленный при реализации способа, показанного на ФИГ. 8, такие же, как и при реализации способа, показанного на ФИГ. 3. Соответственно, способ, показанный на ФИГ. 8, можно сравнить со способом, показанным на ФИГ. 3, для дополнительной иллюстрации преимуществ настоящего изобретения.

[0062] При таком варианте эксплуатации настоящего изобретения многие из параметров режима, показанного на ФИГ. 8, совпадают с соответствующими параметрами режима при реализации способа, показанного на ФИГ. 3, хотя основная часть конфигурации способа похожа на вариант осуществления настоящего изобретения, показанный на ФИГ. 5. Основное различие по сравнению с вариантом осуществления, показанным на ФИГ. 5, состоит в том, что быстро расширенный поток 151b, направляемый в устройство тепло- и массопереноса в ректификационной секции 117b перерабатывающего узла 117 для случая, показанного на ФИГ. 8, происходит из охлажденного объединенного потока 36a, а не из потока 39 пара верхнего погона колонны, как на ФИГ. 5. Таким образом, компрессор 22 орошения не требуется и может быть выведен из эксплуатации (как показано пунктирными линиями), что уменьшит потребность в мощности при эксплуатации в таком режиме.

[0063] В случае рабочего режима, показанного на ФИГ. 8, объединенный поток 36 охлаждают до 62 °F [ 52 °C] в теплообменнике 12 путем теплообмена с холодным потоком 153 остаточного газа. Частично конденсированный объединенный поток 36a становится потоком 151 и направляется в теплообменное устройство в охлаждающей секции 117a в перерабатывающем узле 117, где подвергается дополнительному охлаждению до существенной конденсации (поток 151a), нагревая при этом дополнительно ректифицированный поток пара.

[0064] По существу конденсированный поток 151a при 97 °F [ 71 °C] быстро расширяют с помощью расширительного клапана 23 до давления, немного превышающего рабочее давление (приблизительно 344 фунта/кв. дюйм (абс.) [2375 кПа (абс.)]) ректификационной колонны 17. В течение расширения некоторая часть потока может испаряться, что приводит к охлаждению всего потока. В случае реализации способа, изображенного на ФИГ. 8, расширенный поток 151b, выходящий из расширительного клапана 23, достигает температуры 140°F [ 96°C], прежде чем его направляют в устройство тепло- и массопереноса в ректификационной секции 117b перерабатывающего узла 117.

[0065] Быстро расширенный поток 151b дополнительно испаряется, обеспечивая охлаждение и частичную конденсацию частично ректифицированного потока пара, и выходит из устройства тепло- и массопереноса в ректификационной секции 117b при 83°F [ 64°C]. Нагретый быстро расширенный поток втекает в сепараторную секцию 117d перерабатывающего узла 117 и разделяется на соответственные паровую и жидкую фазы. Паровая фаза объединяется с потоком 39 пара верхнего погона с образованием объединенного потока пара, который входит в устройство массопереноса абсорбционной секции 117c перерабатывающего узла 117.

[0066] Жидкая фаза (если она присутствует) из нагретого быстро расширенного потока, выходящего из ректификационной секции 117b перерабатывающего узла 117, которая отделена в сепараторной секции 117d, объединяется с дистиллированной жидкостью, выходящей со дна устройства массопереноса в абсорбционной секции 117c перерабатывающего узла 117 с образованием объединенного потока жидкости 154. Объединенный поток 154 жидкости выходит со дна перерабатывающего узла 117, и его давление повышают с помощью насоса 21 таким образом, что поток 154a при 76 °F [ 60 °C] может поступать в ректификационную колонну 17 в точке верхней подачи.

[0067] Дополнительно ректифицированный поток пара выходит из устройства тепло- и массопереноса в ректификационной секции 117b перерабатывающего узла 117 при 103°F [ 75°C] и поступает в теплообменное устройство в охлаждающей секции 117a. Пар нагревается до 69 °F [ 56 °C], поскольку он обеспечивает охлаждение потока 151, как описано ранее. Затем нагретый пар выходит из перерабатывающего узла 117 как охлажденный поток остаточного газа 153, который затем нагревают и подвергают сжатию, как описано ранее для потока 39 на ФИГ. 2.

[0068] Данные по скоростям потоков и потреблению энергии для способа, изображенного на ФИГ. 8, приведены в следующей таблице:

[0069] Сопоставление Таблиц III и VI демонстрирует, что, по сравнению со способом, известным на предшествующем уровне техники, способ, показанный на ФИГ. 8, улучшает извлечение пропана от 98,46% до 99,91%, а извлечение бутана+ от 99,98% до 100,00%. Кроме того, сопоставление Таблиц III и VI дополнительно демонстрирует, что при достижении этих повышенных выходов продукта снижение использования мощности по сравнению со способами, известными на предшествующем уровне техники, составило приблизительно 3%. В отношении эффективности извлечения (определенной количеством C3 компонентов и более тяжелых компонентов, извлекаемых на единицу мощности), способ, показанный на ФИГ. 8, представляет более чем 4%-е улучшение по сравнению с способом, известным на предшествующем уровне техники, который показан на ФИГ. 3. Эти повышенные степени извлечения и снижение потребления мощности обеспечивают значительный экономический эффект. При среднем приросте $ 0,69/галлон [€ 165/м3] для углеводородных жидкостей по сравнению с соответствующими углеводородными газами и стоимости $ 3,00/млн. БТЕ [€ 2,58/ГДж] для топливного газа, повышенное извлечение и уменьшенное потребление мощности представляет более, чем US$ 590000 [€ 530000] дополнительного годового дохода для оператора установки.

[0070] Высокие эксплуатационные характеристики способа, показанного на ФИГ. 8, по сравнению со способом, известным на предшествующем уровне техники, который показан на ФИГ. 3, обусловлены двумя ключевыми дополнениями к его перерабатывающему узлу 117 по сравнению с перерабатывающим узлом 117 на ФИГ. 3. Первое из них представляет собой охлаждающую секцию 117a, которая дает возможность дополнительно охлаждать поток 36a, выходящий из теплообменника 12, уменьшая количество брызг в расширительном клапане 23 таким образом, что в быстро расширенном потоке, подаваемом в ректификационную секцию 117b по способу, показанному на ФИГ. 8, присутствует больше жидкости, чем в потоке, подаваемом в ректификационную секцию 117a по способу, показанному на ФИГ. 3. Это, в свою очередь, обеспечивает более глубокое охлаждение частично ректифицированного потока пара в устройстве тепло- и массопереноса в ректификационной секции 117b, поскольку жидкость в быстро расширенном потоке испаряется, что дает ей возможность конденсировать больше более тяжелых компонентов из частично ректифицированного потока пара и, тем самым, более глубоко ректифицировать поток.

[0071] Второе ключевое дополнение представляет собой абсорбционную секцию 117c, где осуществляется частичная ректификация объединенного потока пара, который поднимается из сепараторной секции 117d. Контакт объединенного потока пара с холодной конденсированной жидкостью, выходящей со дна устройства тепло- и массопереноса в ректификационной секции 117b, приводит к конденсации и поглощению C3 компонентов и более тяжелых компонентов из объединенного потока пара прежде, чем полученный частично ректифицированный поток поступает в устройство тепло- и массопереноса в ректификационной секции 117b. Это снижает нагрузку на ректификационную секцию 117b и дает возможность достигать более высокой степени ректификации в этой секции перерабатывающего узла 117.

[0072] Чистый эффект этих двух дополнений состоит в том, что создается возможность более эффективной ректификации потока 39 пара верхнего погона колонны в перерабатывающем узле 117 по способу, показанному на ФИГ. 8, что также дает возможность эксплуатировать колонну 17 деэтанизации при более высоком давлении. Более эффективная ректификация обеспечивает более высокие извлечения продукта, а более высокое давление в колонне снижает мощность компримирования остаточного газа, повышая эффективность извлечения по способу, показанному на ФИГ. 8, что представляет более чем 4%-е улучшение по сравнению со способом, известным на предшествующем уровне техники, который показан на ФИГ. 3. Аналогично, конфигурацию вариантов осуществления настоящего изобретения, показанных на ФИГ. 6 и 7, можно легко изменить для эксплуатации в таком же режиме таким образом, что все эти варианты осуществления дают возможность оператору установки извлекать C2 компоненты в кубовую жидкость в периоды высоких цен на продукт или отводить C2 компоненты в остаточный газовый продукт в периоды низких цен, тем самым максимизируя доходы завода при изменении экономической ситуации.

Другие варианты осуществления изобретения

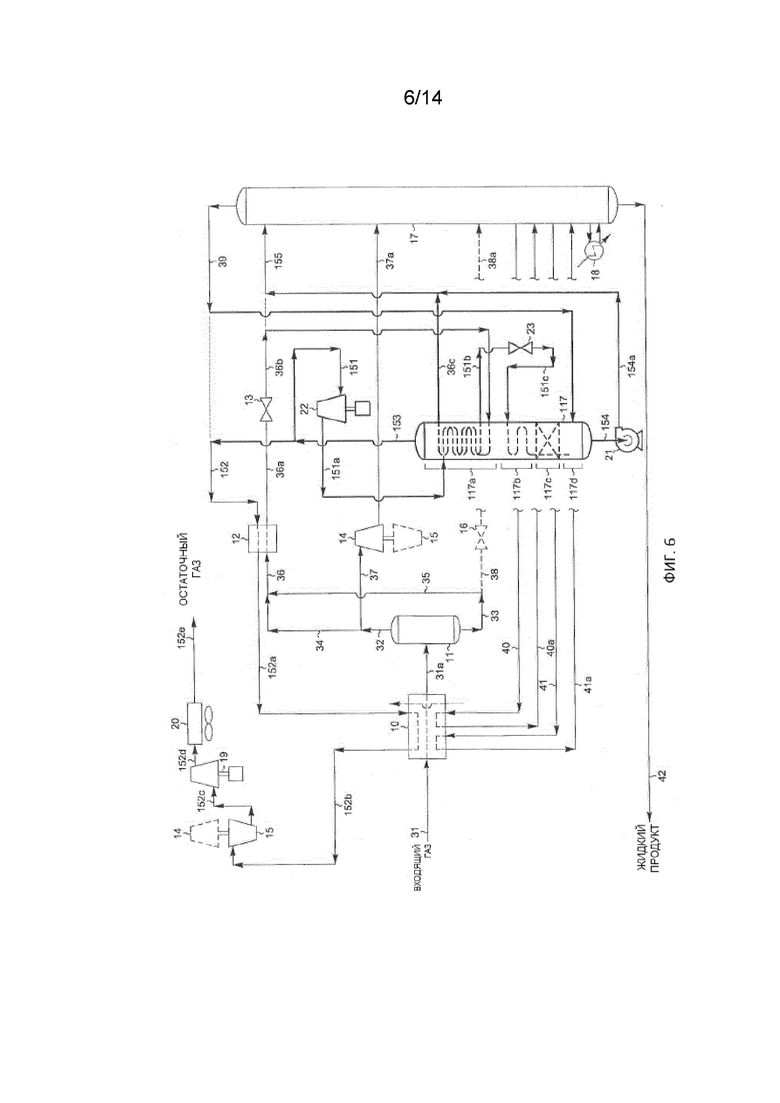

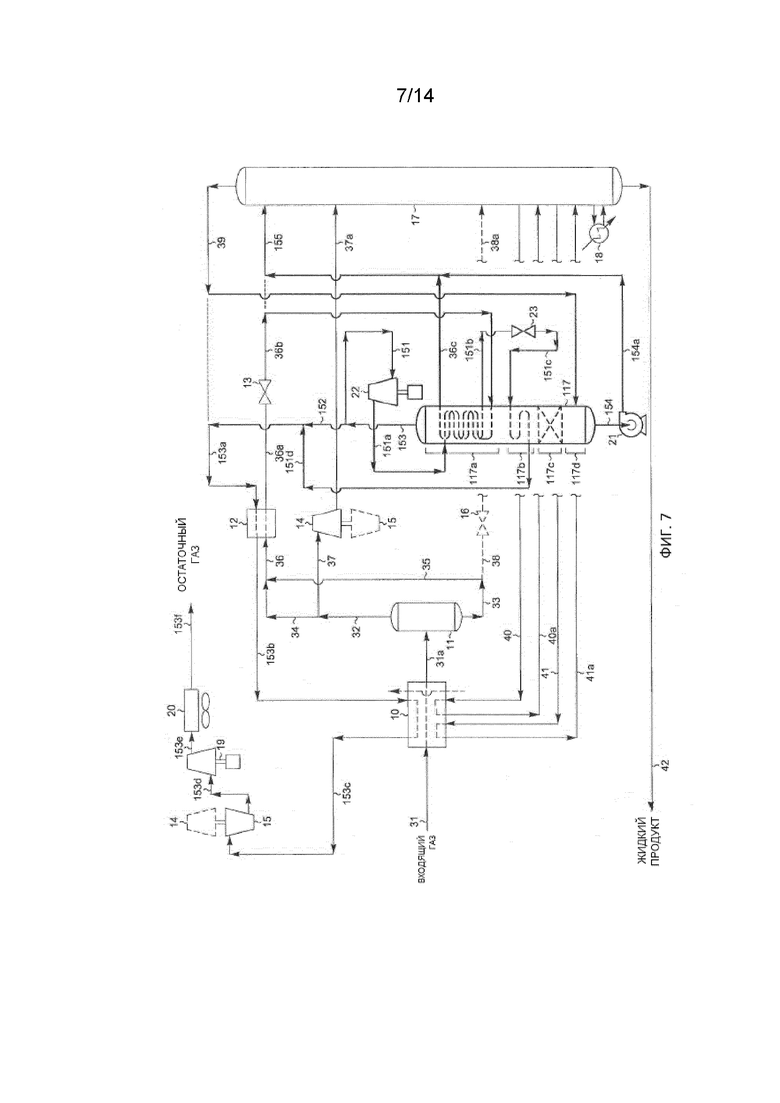

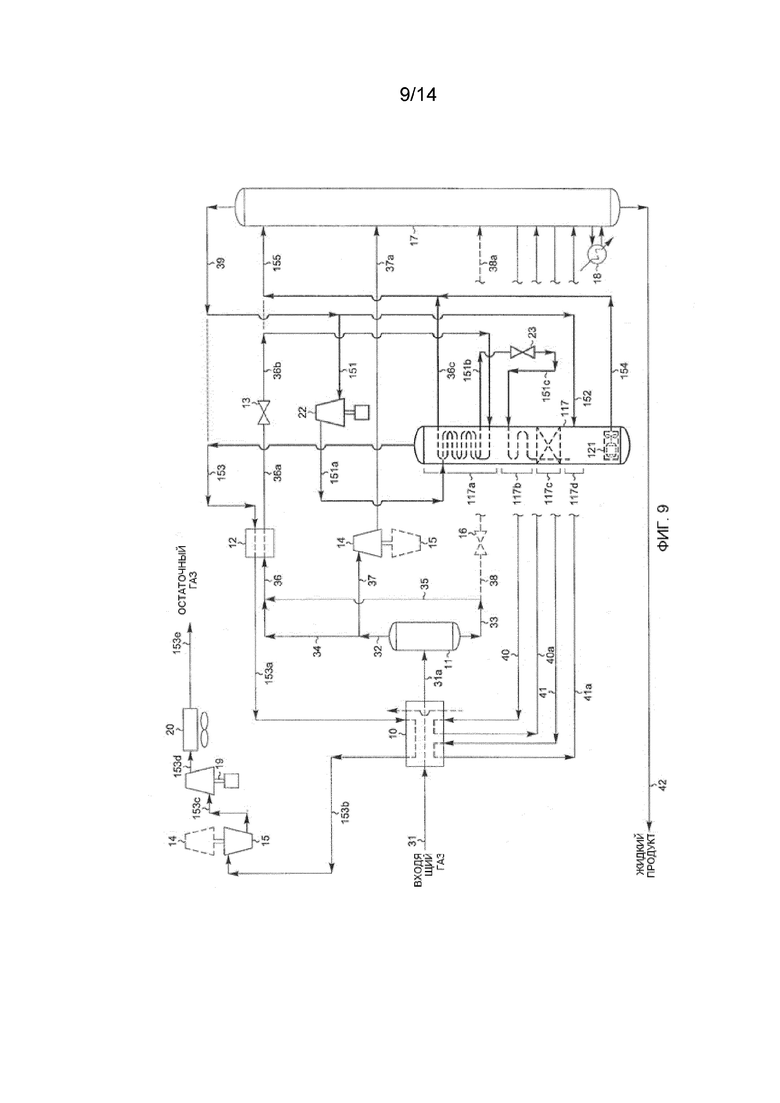

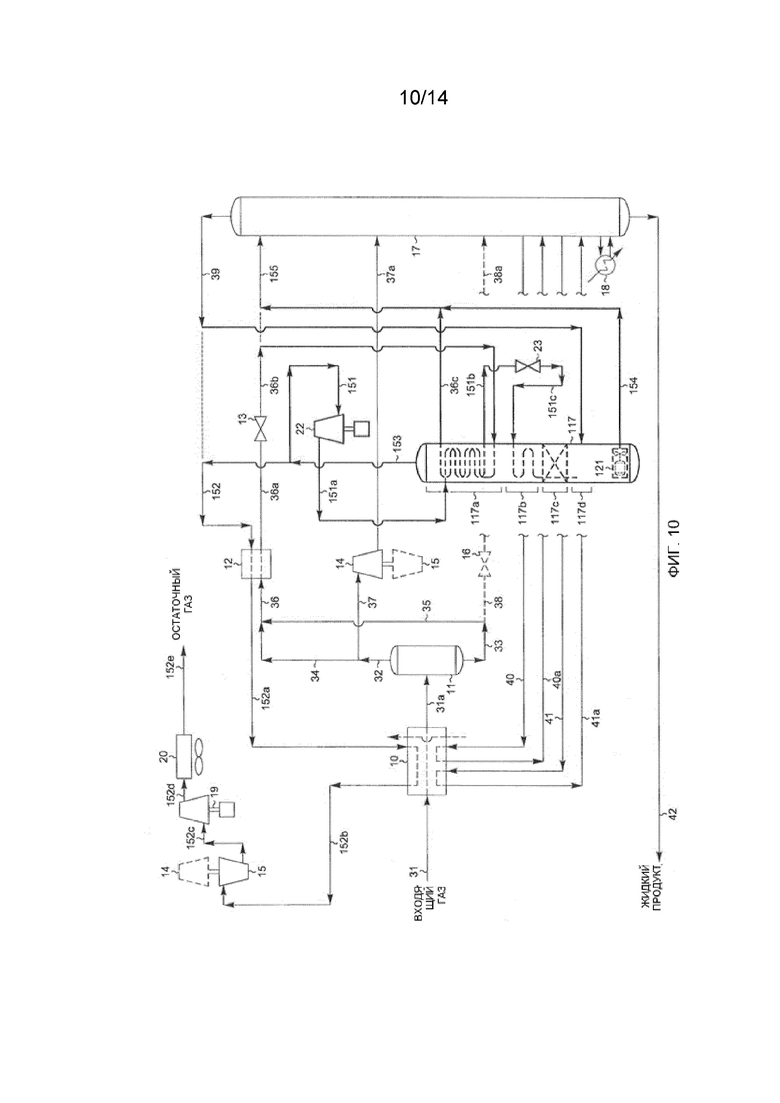

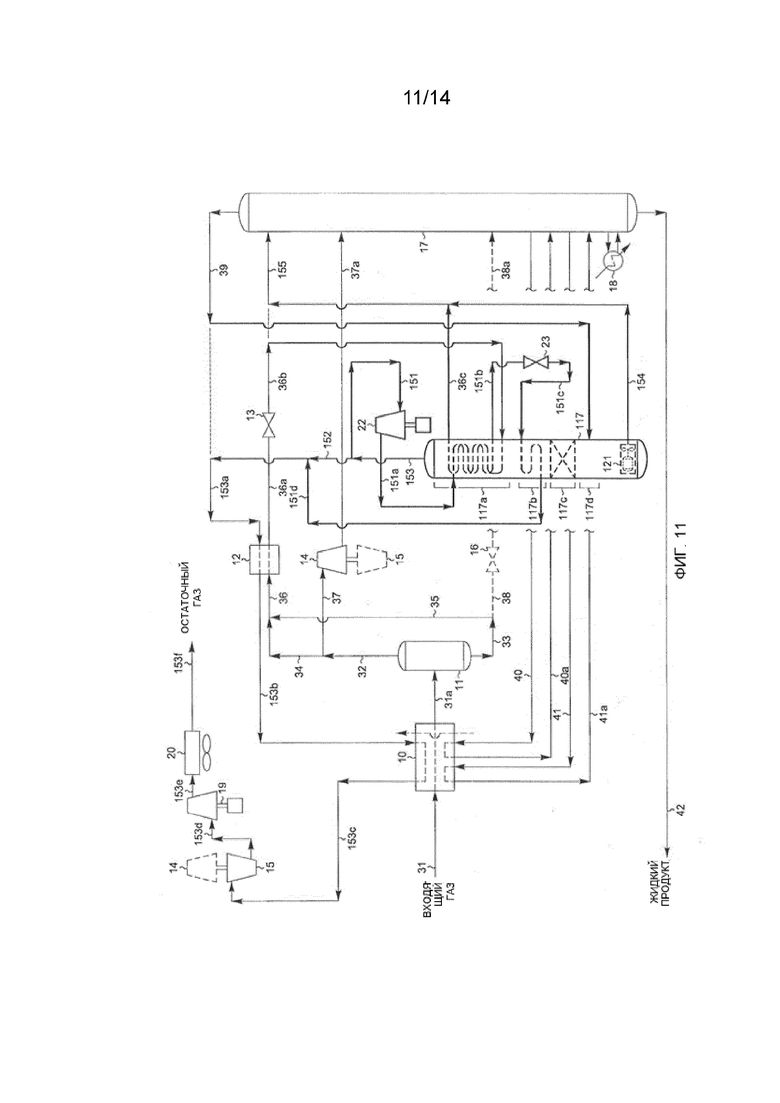

[0073] В варианте осуществления настоящего изобретения, показанном на ФИГ. 5, поток 39 пара верхнего погона колонны представляет собой источник газа (поток 151), подаваемого в компрессор 22 орошения. Для некоторых областей применения бывает целесообразно использовать поток 153 пара, выходящий из перерабатывающего узла 117, для источника, как показано на ФИГ. 6 и 7. В некоторых случаях может быть полезно отправить быстро расширенный поток (поток 151с) непосредственно в остаточный газ, после его нагрева в ректификационной секции 117b перерабатывающего узла 117, как показано на ФИГ. 7, вместо того, чтобы объединить его с оставшейся частью (поток 152) потока 39 пара верхнего погона колонны, как показано в варианте осуществления на ФИГ. 5, или с потоком 39 пара верхнего погона колонны, как показано в варианте осуществления на ФИГ. 6. Выбор, какой из вариантов реализации лучше всего подойдет для данного применения, будет зависеть, в общем случае, от таких факторов, как состав сырьевого газа и желаемый уровень извлечения C2 компонентов.

[0074] В некоторых обстоятельствах бывает целесообразно устанавливать насос для перекачки жидкости внутри перерабатывающего узла для дополнительного сокращения числа единиц оборудования и снижения требований к производственной площади. Такие варианты осуществления показаны на ФИГ. 9, 10 и 11, где изображено, как насос 121, смонтированный внутри перерабатывающего узла 117, подает объединенный поток жидкости из сепараторной секции 117d по трубе 154 к точке соединения с потоком 36c для образования объединенного сырьевого потока 155, который поставляется в виде верхней подачи в колонну 17. Как насос, так и его привод могут быть смонтированы внутри перерабатывающего узла в случаях, когда используется погружной насос или герметичный насос, или внутри перерабатывающего узла может быть смонтирован только собственно насос (например, с использованием магнитно связанного привода). В любом из этих вариантов дополнительно снижается возможность выбросов в атмосферу углеводородов, которые могут причинить ущерб окружающей среде.

[0075] В некоторых обстоятельствах бывает целесообразно размещать перерабатывающий узел выше точки верхней подачи в ректификационную колонну 17. В таких случаях, может оказаться возможным течение объединенного потока жидкости 154 под гравитационным напором и его объединение с потоком 36c таким образом, что затем полученный объединенный сырьевой поток 155 течет к точке верхней подачи на ректификационной колонне 17, как показано на ФИГ. 12, 13 и 14, при этом устраняется необходимость в насосе 21/121, который присутствует в вариантах осуществления, показанных на ФИГ. 5-11.

[0076] В зависимости от состава сырьевого газа, желаемых уровней извлечения C2 компонентов или C3 компонентов и других факторов, может оказаться желательным полное испарение быстро расширенного потока 151c в устройстве тепло- и массопереноса в ректификационной секции 117b перерабатывающего узла 117 в вариантах осуществления настоящего изобретения, показанных на ФИГ. 5, 6, 9, 10, 12 и 13. В таких случаях может отсутствовать необходимость в сепараторной секции 117d в перерабатывающем узле 117.

[0077] В настоящем изобретении предложено улучшенное извлечение C2 компонентов, C3 компонентов и более тяжелых углеводородных компонентов на единицу потребления энергоресурсов, необходимых для использования способа. Улучшение потребления энергоресурсов, необходимых для использования способа может проявляться в виде снижения требований к электропитанию для сжатия или повторного сжатия, снижения требований к электропитанию для внешнего охлаждения, снижения требований к электропитанию для дополнительного нагрева или их комбинации.

[0078] Хотя в данном документе были описаны те варианты осуществления изобретения, которые считаются предпочтительными, специалистам в данной области техники должно быть понятно, что к ним могут быть сделаны другие и дополнительные модификации, например, для адаптации изобретения к различным условиям, типам сырья или к другим требованиям, без отступления от сущности настоящего изобретения, определенной в следующей формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕРАБОТКА УГЛЕВОДОРОДНОГО ГАЗА | 2017 |

|

RU2750719C2 |

| ПЕРЕРАБОТКА УГЛЕВОДОРОДНОГО ГАЗА | 2017 |

|

RU2753698C2 |

| ОБРАБОТКА ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ | 2014 |

|

RU2674807C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2099654C1 |

| ПЕРЕРАБОТКА УГЛЕВОДОРОДНОГО ГАЗА | 2011 |

|

RU2575457C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1989 |

|

RU2040293C1 |

| СПОСОБ СЖИЖЕНИЯ СЫРЬЕВОГО ПОТОКА ПРИРОДНОГО ГАЗА И УДАЛЕНИЯ ИЗ НЕГО АЗОТА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2702829C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЭТИЛЕНА И ПРОПИЛЕНА НА УСТАНОВКЕ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2015 |

|

RU2701018C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2047061C1 |

| СПОСОБ СЖИЖЕНИЯ ПОТОКА ПРИРОДНОГО ГАЗА, СОДЕРЖАЩЕГО ПО МЕНЬШЕЙ МЕРЕ ОДИН ЗАМОРАЖИВАЕМЫЙ КОМПОНЕНТ | 1998 |

|

RU2194930C2 |

Раскрыты способ и установка для компактного перерабатывающего узла для улучшения извлечения C2 (или C3) и более тяжелых углеводородных компонентов из углеводородного газового потока. Предпочтительный способ разделения углеводородного газового потока в целом включает получение по меньшей мере по существу конденсированного первого потока и охлажденного второго потока, расширение обоих потоков до более низкого давления и подачу этих потоков в ректификационную колонну. В раскрытом способе и установке пар верхнего погона из колонны направляют в абсорбционное устройство и устройство тепло- и массопереноса внутри перерабатывающего узла. Часть выходящего пара из перерабатывающего узла сжимают до более высокого давления, охлаждают и по существу конденсируют в теплообменном устройстве внутри перерабатывающего узла, затем расширяют до более низкого давления и подают в устройство тепло- и массопереноса, чтобы обеспечить охлаждение. Конденсированную жидкость из абсорбционного устройства подают в колонну. 2 н. и 32 з.п. ф-лы, 14 ил., 6 табл.

1. Способ разделения газового потока, содержащего метан, C2 компоненты, C3 компоненты и более тяжелые углеводородные компоненты, на летучую фракцию остаточного газа и сравнительно менее летучую фракцию, содержащую основную часть указанных C2 компонентов, C3 компонентов и более тяжелых углеводородных компонентов или указанных C3 компонентов и более тяжелых углеводородных компонентов, включающий

(a) обработку указанного газового потока на одном или более этапах теплообмена и по меньшей мере одном этапе разделения для получения по меньшей мере первого потока, который охлажден под давлением до по существу полной конденсации, и по меньшей мере второго потока, который охлажден под давлением;

(b) расширение указанного по существу конденсированного первого потока до более низкого давления, в результате чего он дополнительно охлаждается, и после этого его поставку в точку верхней подачи в дистилляционной колонне, которая производит по меньшей мере поток пара верхнего погона и поток кубовой жидкости;

(c) расширение указанного охлажденного второго потока до указанного более низкого давления и после этого его поставку в промежуточную точку подачи в указанной дистилляционной колонне; и

(d) фракционирование по меньшей мере указанного расширенного дополнительно охлажденного первого потока и указанного расширенного второго потока в указанной дистилляционной колонне при указанном более низком давлении, в результате чего компоненты указанной сравнительно менее летучей фракции извлекаются в указанный поток кубовой жидкости и указанная летучая фракция остаточного газа выходит в виде указанного потока пара верхнего погона, отличающийся тем, что указанный поток пара верхнего погона направляют в абсорбционное устройство, расположенное в перерабатывающем узле, для вхождения в контакт с конденсированным потоком и, в результате этого контакта, происходит конденсация его менее летучих компонентов с образованием частично ректифицированного потока пара; указанный частично ректифицированный поток пара собирают в верхней зоне указанного абсорбционного устройства и направляют в устройство тепло- и массопереноса, расположенное в указанном перерабатывающем узле, в результате чего указанный частично ректифицированный поток пара охлаждается при одновременной конденсации его менее летучих компонентов, в результате чего образуются дополнительно ректифицированный поток пара и указанный конденсированный поток, после чего указанный конденсированный поток направляют в указанное абсорбционное устройство; указанный дополнительно ректифицированный поток пара направляют в теплообменное устройство, расположенное в указанном перерабатывающем узле, и нагревают, после чего выводят указанный нагретый дополнительно ректифицированный поток пара из указанного перерабатывающего узла в виде выходящего потока пара; указанный выходящий поток пара разделяют на первую часть и вторую часть; указанную первую часть сжимают до более высокого давления для образования сжатого потока; указанный сжатый поток направляют в указанное теплообменное устройство и охлаждают до существенной конденсации, в результате чего реализуется по меньшей мере часть этапа нагревания (3) и образуется по существу конденсированный поток; указанный по существу конденсированный поток расширяют до указанного более низкого давления, в результате чего он дополнительно охлаждается с образованием быстро расширенного потока; указанный быстро расширенный поток нагревают в указанном устройстве тепло- и массопереноса, в результате чего реализуется по меньшей мере часть этапа охлаждения (2) и образуется нагретый быстро расширенный поток; указанный нагретый быстро расширенный поток объединяют с указанной второй частью для образования указанной летучей фракции остаточного газа; указанный расширенный дополнительно охлажденный первый поток направляют в указанное устройство теплообмена и нагревают, в результате чего реализуется по меньшей мере часть этапа охлаждения (6) и образуется нагретый расширенный первый поток; поток дистиллированной жидкости собирают из нижней зоны указанного абсорбционного устройства и объединяют с указанным нагретым расширенным первым потоком для образования объединенного сырьевого потока, после чего указанный комбинированный сырьевой поток направляют в указанную точку верхней подачи на указанной дистилляционной колонне; по меньшей мере указанный объединенный сырьевой поток и указанный расширенный второй поток фракционируют в указанной дистилляционной колонне при указанном более низком давлении, в результате чего компоненты указанной сравнительно менее летучей фракции извлекают в указанный поток кубовой жидкости; и количеств и температур указанных сырьевых потоков, поступающих в указанную дистилляционную колонну, достаточно для сохранения температуры верхнего погона указанной дистилляционной колонны на уровне, при котором основные части компонентов в указанной сравнительно менее летучей фракции извлекаются в указанный поток кубовой жидкости.

2. Способ по п. 1, отличающийся тем, что указанный газовый поток охлаждают под давлением на указанном одном или более этапах теплообмена в достаточной мере для его частичной конденсации; указанный частично конденсированный газовый поток разделяют, тем самым создавая поток пара и по меньшей мере один поток жидкости; указанный поток пара разделяют на указанном по меньшей мере одном этапе разделения для получения по меньшей мере указанного первого потока и указанного второго потока; указанный первый поток охлаждают под давлением на указанном одном или более этапах теплообмена для по существу полной его конденсации и в результате образуют указанный по существу конденсированный первый поток; по меньшей мере часть указанного по меньшей мере одного потока жидкости расширяют до указанного более низкого давления, после чего указанный расширенный поток жидкости подают в указанную дистилляционную колонну в более низкой промежуточной точке подачи ниже указанной промежуточной точки подачи; и по меньшей мере указанный объединенный сырьевой поток, указанный расширенный второй поток и указанный расширенный поток жидкости фракционируют в указанной дистилляционной колонне при указанном более низком давлении, в результате чего компоненты указанной сравнительно менее летучей фракции извлекаются в указанный поток кубовой жидкости.