Изобретение относится к способу и устройству для разделения газа, содержащего углеводород.

Этан, пропан и более тяжелые углеводороды можно улавливать и извлекать из широкого разнообразия газов, например из природного газа, газа нефтепереработки и из синтетического газа, получаемого из других углеводородных материалов, например из угля, сырой нефти, нафта, битумного сланца, содержащих деготь песков и лигнита. Как правило, предназначенный для обработки по предлагаемому изобретению поток газа состоит в основном из метана и этана, т.е. на долю метана и этана проходится по меньшей мере 50 мол. газа. Газ может также содержать относительно меньшие количества более тяжелых углеводородов, например пропана, бутана, пентана, а также такие газообразные вещества, как водород, азот, двуоксид углерода и некоторые другие газы.

Изобретение относится к способу улавливания и извлечения этана, пропана и более тяжелых углеводородов из упомянутых потоков газа. В соответствии с предлагаемым изобретением предназначенный для обработки газ содержит, мол. метан приблизительно 92,5; этан и прочие компоненты С2 4,2; пропан и прочие компоненты С3 1,3; изобутан 0,4; обычный бутан 0,3; пентан 0,5 и азот и двуоксид углерода остальное. Иногда в газовом потоке присутствует также содержащая различные газы сера.

Для улавливания и извлечения этана в настоящее время предпочтение отдается криогенному процессу расширения, поскольку в данном случае удачно сочетаются исключительная простота осуществления этого процесса с операционной гибкостью, высокой эффективностью, надежностью и безопасностью [1]

Газ входит в установку по его обработке с температурой 120оF (48,9оС) и под давлением 1040 фунтов на кв.дюйм (73,122 кг/см2) в виде потока. Если подаваемый в установку газ содержит какую-то концентрацию соединений серы, которая мешает полному соответствию потоков продукта соответствующим спецификациям, необходимо удалить эти соединения серы за счет предварительной обработки подаваемого газа. Кроме того, входящий поток газа обычно обезвоживается, чтобы исключить вероятность образования в условиях низкой температуры гидрата (льда). Для этой цели обычно используется твердый десикант. Входящий поток подразделяется на два параллельных потока, а затем охлаждается до 66оF (18,9оС) в результате теплообмена с холодным остаточным газом с температурой 50оF (10оС) в теплообменнике и с жидкостью отгона метана с температурой 43оF (6,1оС) в ребойлере установки по отгону метана. По выходе из упомянутых теплообменников потоки вновь объединяются и образуют общий поток, который и входит в теплообменник, где он охлаждается до температуры 28оF (-2,2оС). Входящий газ проходит дальше в ребойлер на стороне установки по отгону метана и еще больше охлаждается в результате теплообмена с находящейся в установке по отгону метана жидкостью, температура которой равна -78оF (-61,1оС). После этого дополнительно охлажденный поток входит в сепаратор с температурой 12оF (-11,1оС) и под давлением 1025 фунтов на кв.дюйм (71,718 кг/см2), где и происходит отделение пара от конденсированной жидкости.

Выходящий из сепаратора пар подразделяется на два потока. Один поток, содержащий примерно 38% общего количества пара, объединяется с жидкостью сепаратора, а затем этот объединенный поток проходит через теплообменник и вступает в определенную теплообменную связь с потоком пара верхнего погона установки по отгону метана, что имеет своим конечным результатом охлаждение и довольно значительную конденсацию объединенного потока. После этого по существу конденсированный поток с температурой 138оF (-94,4оС) расширяется с помощью соответствующего устройства, например с помощью клапана расширения, до рабочего давления примерно 400 фунтов на кв.дюйм (28,12 кг/см2) дистилляционной колонны, которая в данном случае представлена секцией отгона метана в ректификационной колонне. В процессе расширения какая-то часть потока может испариться, что приводит к общему охлаждению всего потока. В показанной на фиг. 1 схеме технологического процесса выходящий из клапана расширения расширенный поток имеет температуру -141оF (-96,1оС) и подается в установку отгона метана в виде подачи в верхнюю часть колонны.

Остальные 62% пара из сепаратора поступают в секцию рабочего расширения, в которой происходит извлечение из этой находящейся под высоким давлением загрузки механической энергии. Секция или установка расширения расширяет пар практически изоинтропическим образом от давления примерно в 1025 фунтов на кв. дюйм (72,06 кг/см2) до давления примерно в 400 фунтов на кв.дюйм (28,12 кг/см2), при этом расширение охлаждает расширенный поток до температуры примерно -75оF (59,4оС). Выпускаемые в массовом масштабе расширители способы улавливать примерно 80-85% нужных компонентов, теоретически присутствующих или участвующих в идеальном процессе изоинтропического расширения. Расширенный и частично сконденсированный поток подается в дистилляционную колонну в какой-то промежуточной точке в виде загрузки.

Установка по отгону метана в ректификационной колонне представлена обычной дистилляционной колонной, содержащей множество вертикально расположенных на определенном расстоянии друг от друга тарелок, один или несколько слоев насадки или какую-то комбинацию тарелок и насадок. Довольно часто ректификационная колонна в промышленных установках по переработке природного газа состоит из двух секций. Верхняя секция представлена сепаратором, в котором частично испаренная верхняя загрузка подразделяется на две части паровую и жидкую и в котором поднимающийся из нижней секции дистилляции или отгона метана пар объединяется с паровой частью верхней загрузки с конечным образованием потока холодного остаточного газа, который выходит из верхней части колонны. Нижняя секция отгона метана содержит тарелки или/и насадку и обеспечивает необходимый контакт между текущими вниз жидкостями и поднимающимися парами. Секция отгона метана также включает ребойлеры, которые нагревают и испаряют какую-то часть жидкости (жидкостей), текущую по колонне вниз, чтобы обеспечить образование отпарных паров, которые будут подниматься по колонне. Поток остаточного продукта выходит из нижней части ректификационной колонны с температурой 69оF (20,5оС), причем этот продукт представляет собой смесь метана и этана с соотношением на молярной основе 0,025:1.

Поток остаточного газа проходит навстречу потоку входящего газа и поочередно проходит через теплообменник, в котором поток нагревается до температуры -4оF (-20,0оС), теплообменник, в котором поток нагревается до температуры 50оF (10оС), и теплообменник, в котором он нагревается до 33оF (33,9оС). Затем этот поток повторно сжимается в два этапа. Первый этап сжатия осуществляется с помощью компрессора, который приводится в действие установкой для расширения. Второй этап сжатия осуществляется с помощью компрессора, который приводится в действие от дополнительного источника энергии, и на этом этапе поток остаточного газа сжимается до 1050 фунтов на кв.дюйм (73,825 кг/см2), что вполне достаточно для удовлетворения требований данной промышленной линии обработки газа. Обычно это давление относится к давлению на входном отверстии.

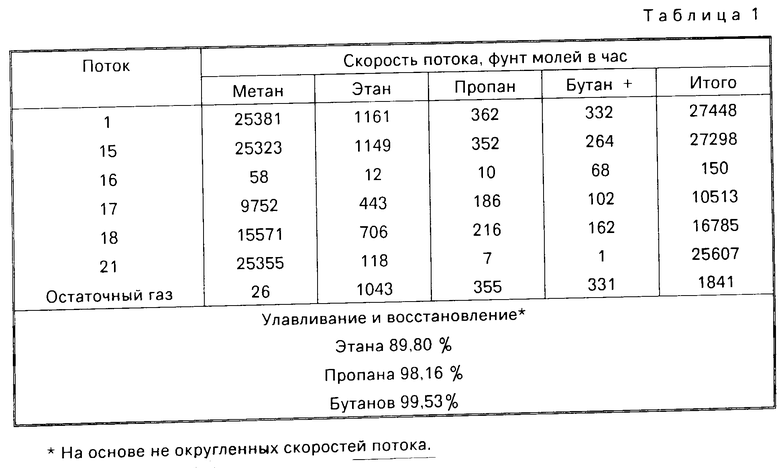

В табл. 1 суммированы данные относительно скоростей потока и расхода энергии для технологического процесса обработки газа, показанного на фиг. 1.

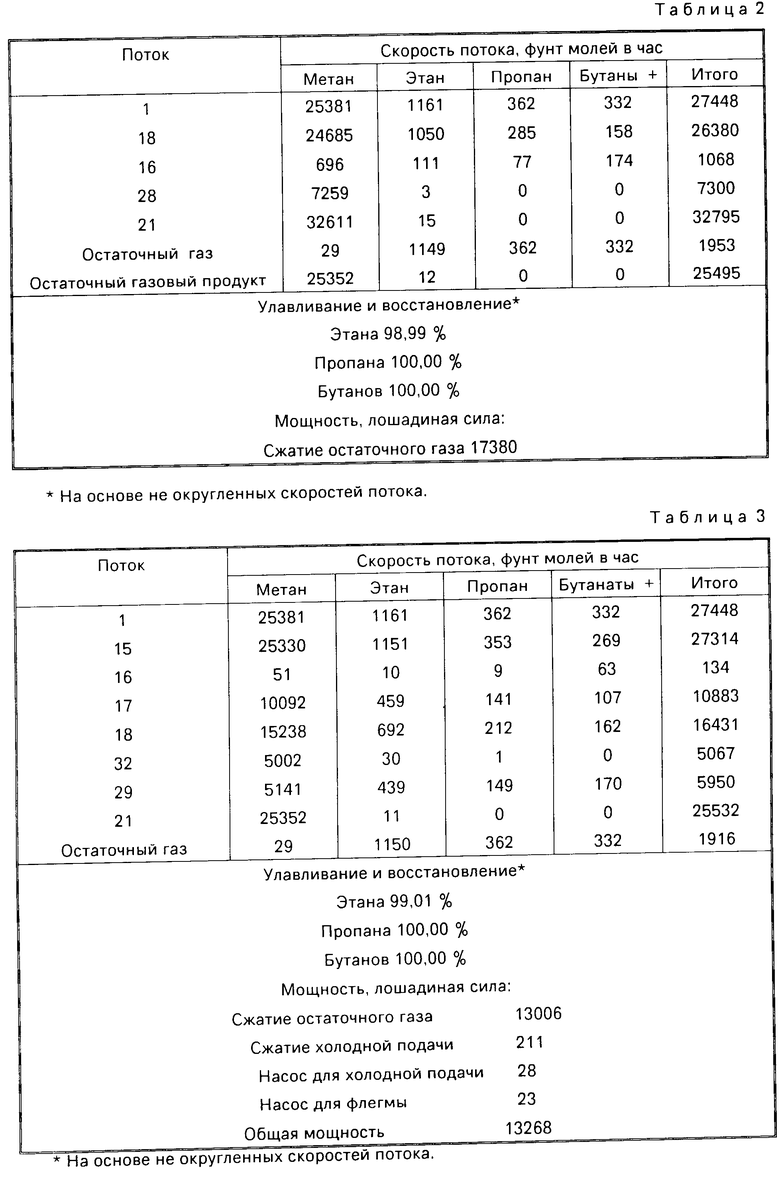

Известный уровень техники ограничивается лишь в табл. 2 улавливанием этана за счет равновесного состояния в верхней части колонны по отношению к верхней загрузке в установку по отгону метана. Понижение температуры входящего газа в сепараторе, не повышает в значительной степени эффективность улавливания и извлечения нужных компонентов, а лишь уменьшает энергию, восстанавливаемую в установке расширения, и повышает мощность остаточного сжатия. Единственным способом значительного повышения эффективности улавливания и извлечения этана по известному технологическому процессу является понижение рабочего давления в установке по отгону метана, однако, чтобы добиться этого, необходимо в большой степени увеличить мощность остаточного сжатия. Даже в случае выполнения этих условий не исключено, что конечная эффективность улавливания в извлечении этана будет в значительной степени зависеть от состава верхней жидкой загрузки в установку по отгону метана.

Одним из путей достижения более высокой эффективности улавливания и извлечения эта- на при использовании идентичного рабочего давления в установке по отгону метана является образование более бедной (с пониженным содержанием С2+) верхней загрузки.

Известно устройство, в котором рециркулируют какую-то часть остаточного газового продукта с целью образования более бедной верхней загрузки в установку по отгону метана [2] Технологический процесс основывается на тех же принципах и на том же составе входящего газа, что и [1] При моделировании этого технологического процесса рабочие условия были выбраны с таким расчетом, чтобы можно было свести к минимуму потребление энергии для какого-то конкретного уровня улавливания и извлечения нужных компонентов. Поток исходного газа подразделяется на два параллельных потока и охлаждается до температуры 51оF (10,5оС) в результате теплообмена с холодным остаточным газом с температурой 46оF (7,8оС), который находится в теплообменнике, и с жидкостью установки по отгону метана, температура которой равна 41оF (5оС), упомянутая жидкость находится в ребойлере установки по отгону метана. После выхода из теплообменников потоки вновь объединяются, а поток входит в теплообменник, где он охлаж- дается до температуры -31оF (-35,0оС) холодным остаточным газом с температурой -59оF (-50,6оС). Исходный газ продолжает поступать в ребойлер на стороне установки по отгону метана и охлаждаться в результате обмена тепла с находящейся в установке по отгону метана жидкостью, температура которой равна -104оF (-75,6оС). После этого питающий поток входит в сепаратор при температуре -55оF (-48,3оС) и под давлением 1025 фунтов на кв.дюйм (72,067 кг/см2), где и происходит выделение пара из конденсированной жидкости.

Пар из сепаратора входит в установку для расширения, в которой механическая энергия извлекается из этой части, находящейся под высоким давлением. Установка обеспечивает расширение пара от давления примерно 1025 фунтов на кв. дюйм (72,067 кг/см2) до рабочего давления установки по отгону метана примерно в 400 фунтов на кв.дюйм (28,124 кг/см2), причем в ходе этого расширения происходит охлаждение расширенного потока до температуры примерно -126оF (-87,8оС). Расширенный и частично конденсированный поток подается в виде загрузки в установку по отгону метана в какой-то промежуточной точке. С помощью клапана расширения происходит расширение находящейся в сепараторе жидкости до давления в 400 фунтов на кв.дюйм (28,124 кг/см2), перед моментом поступления в установку по отгону метана поток охлаждается до -100оF (-73,3оС), причем подача осуществляется в нижней точке подачи по центру колонны.

Какая-то часть находящегося под высоким давлением остаточного газа извлекается из главного остаточного потока и превращается в верхнюю загрузку в установку по отгону метана. Рециркулирующий поток газа проходит через теплообменник и вступает в теплообменную связь с холодным потоком пара верхнего погона установки по отгону метана, что приводит к охлаждению и довольно значительному конденсированию рециркулирующего потока. После этого охлажденный поток с температурой -143оF (97,2оС) расширяется с помощью специальной расширительной установки до рабочего давления установки по отгону метана примерно в 400 фунтов на кв.дюйм (28,124 кг/см2). Установка расширяет поток от давления примерно в 1040 фунтов на кв.дюйм (73,122 кг/см2) до рабочего давления установки по отгону метана примерно в 400 фунтов на кв. дюйм (28,124 кг/см2), при этом процесс расширения охлаждает расширенный поток до температуры примерно в -152оF (-101,0оС). Расширенный поток подается в установку по отгону метана в виде верхней загрузки колонны.

Поток жидкого остаточного продукта выходит из нижней части колонны с температурой 68оF (20оС). Холодный поток остаточного газа с температурой -145оF (-98,3оС) проходит противотоком по отношению к рециркулирующему потоку газа в теплообменник, где он нагревается до температуры -59оF (-50,6оС). Затем поток остаточного газа проходит противотоком относительно входящего газа в теплообменник, где он нагревается до 46оF (7,8оС), и в теплообменник, где он нагревается до 92оF (33,3оС). Поток остаточного газа затем повторно сжимается в два этапа. Поток подразделяется на два параллельных потока, которые подаются в компрессоры (они приводятся в действие с помощью установок расширения) для осуществления первого этапа сжатия. Потоки вновь объединяются, а другой проходит к второму этапу сжатия (сжатие осуществляется с помощью дополнительного источника мощности), где и происходит сжатие остаточного газа до давления в трубопроводе в 1050 фунтов на кв.дюйм (73,825 кг/см2). Затем с помощью теплообменника один поток охлаждается до 120оF (48,9оС), отводится рециркулирующий поток, а остаточный газовый продукт подается в трубопровод готовой продукции.

В табл. 2 суммированы данные относительно скоростей потока и расхода мощности для осуществления технологического процесса обработки газа.

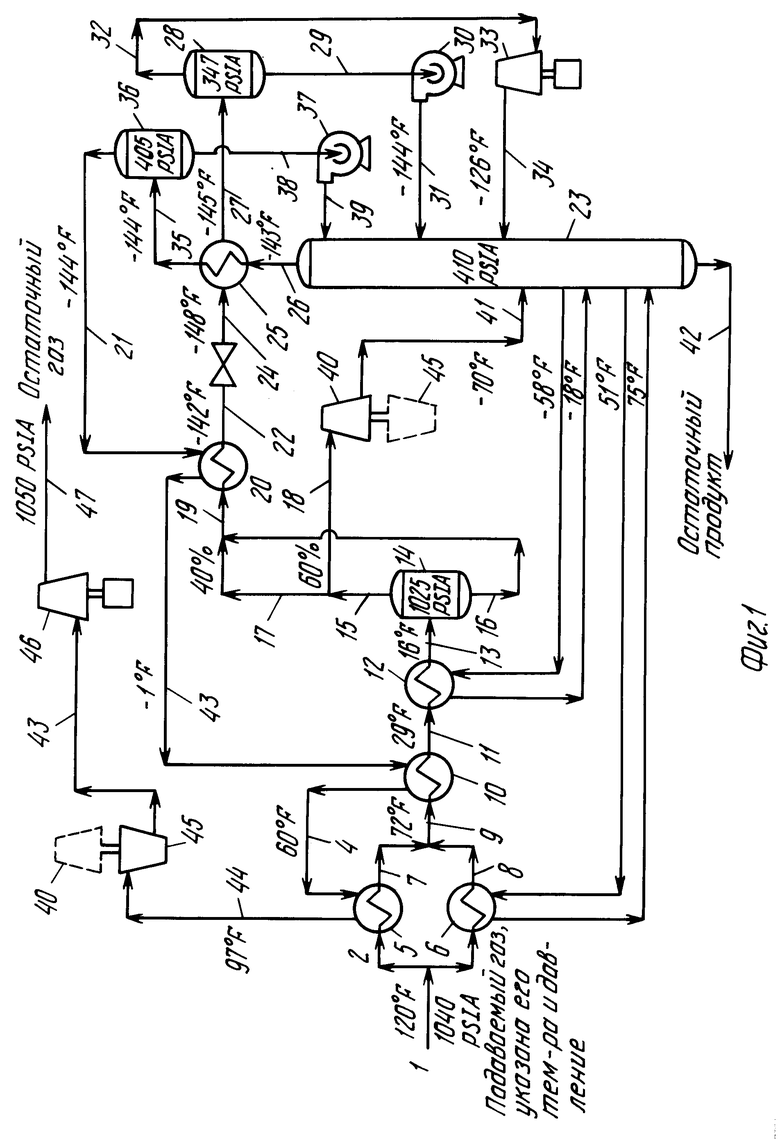

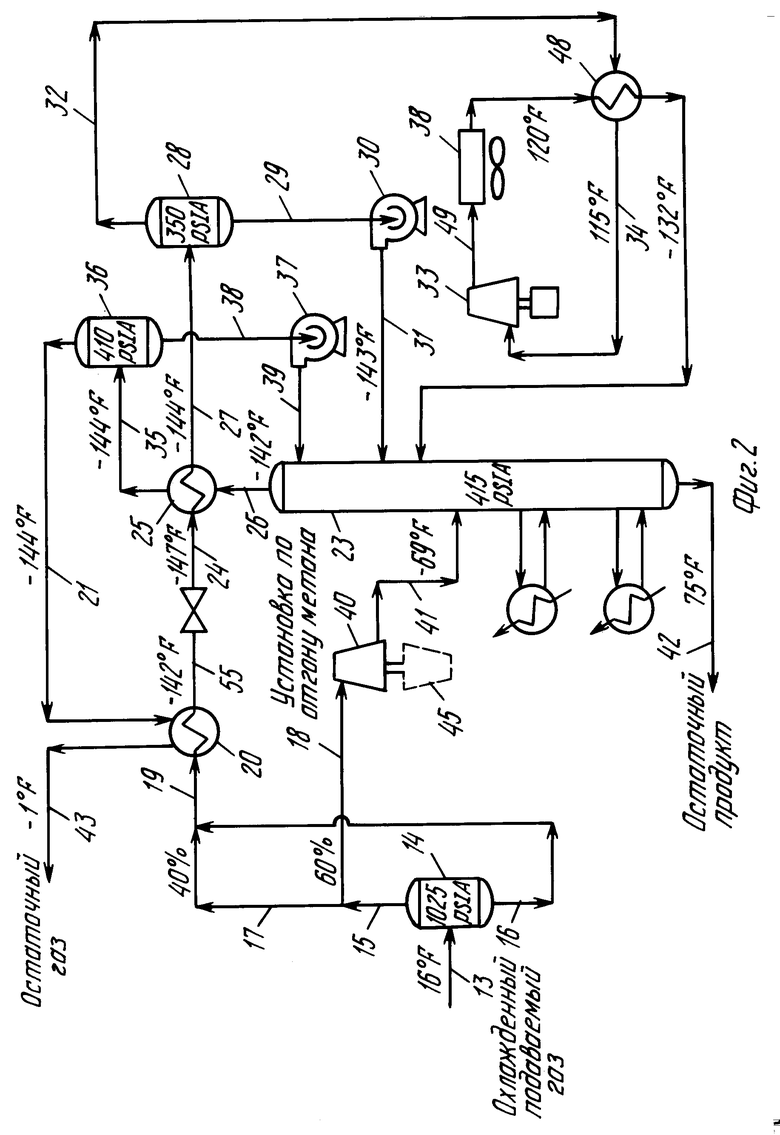

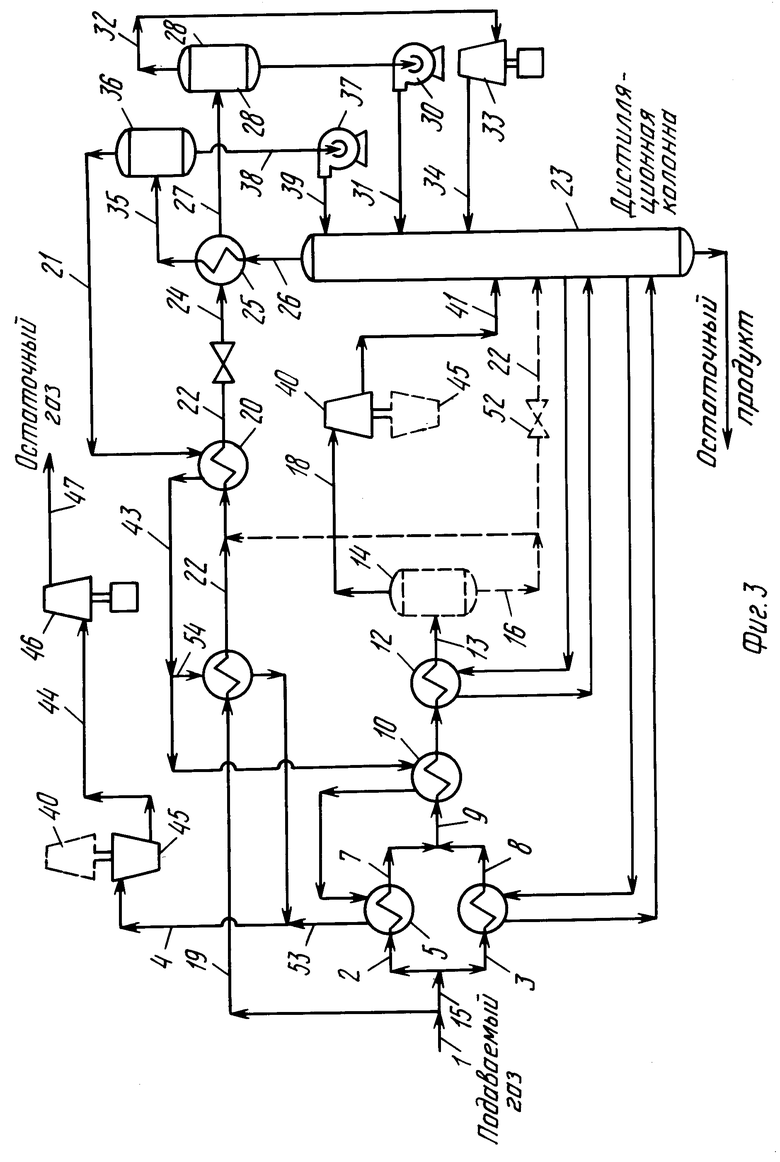

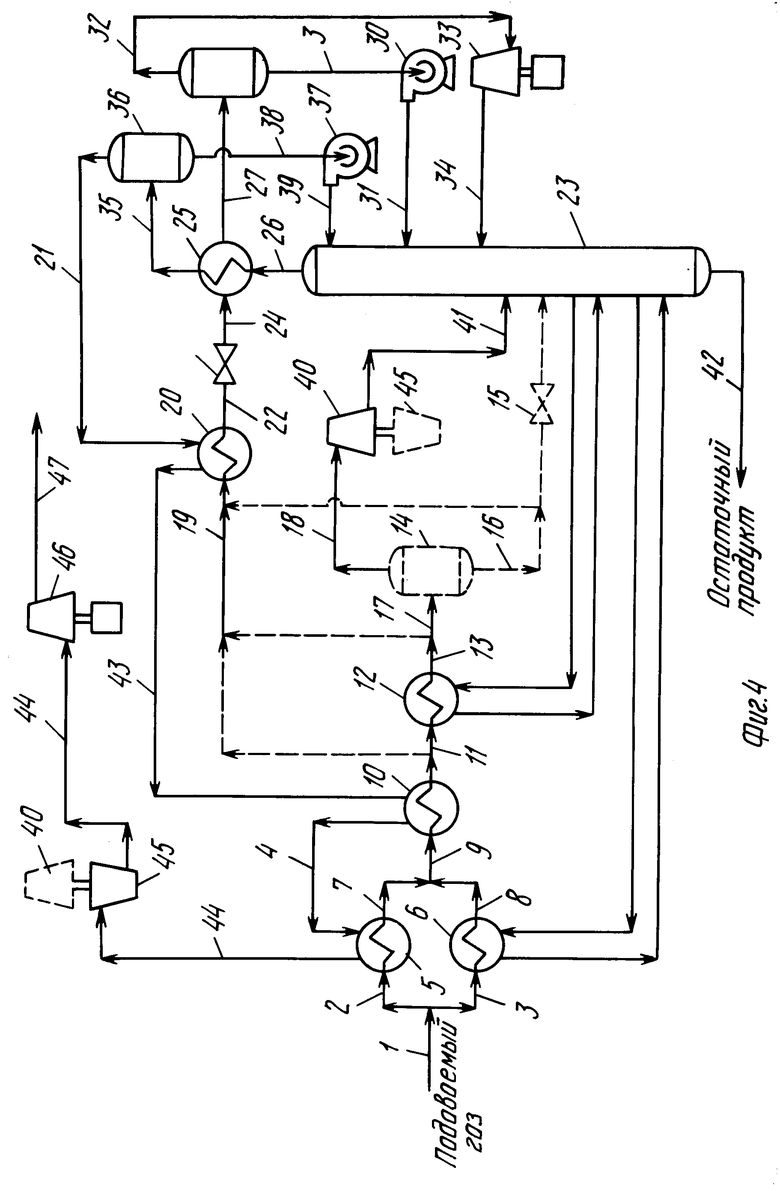

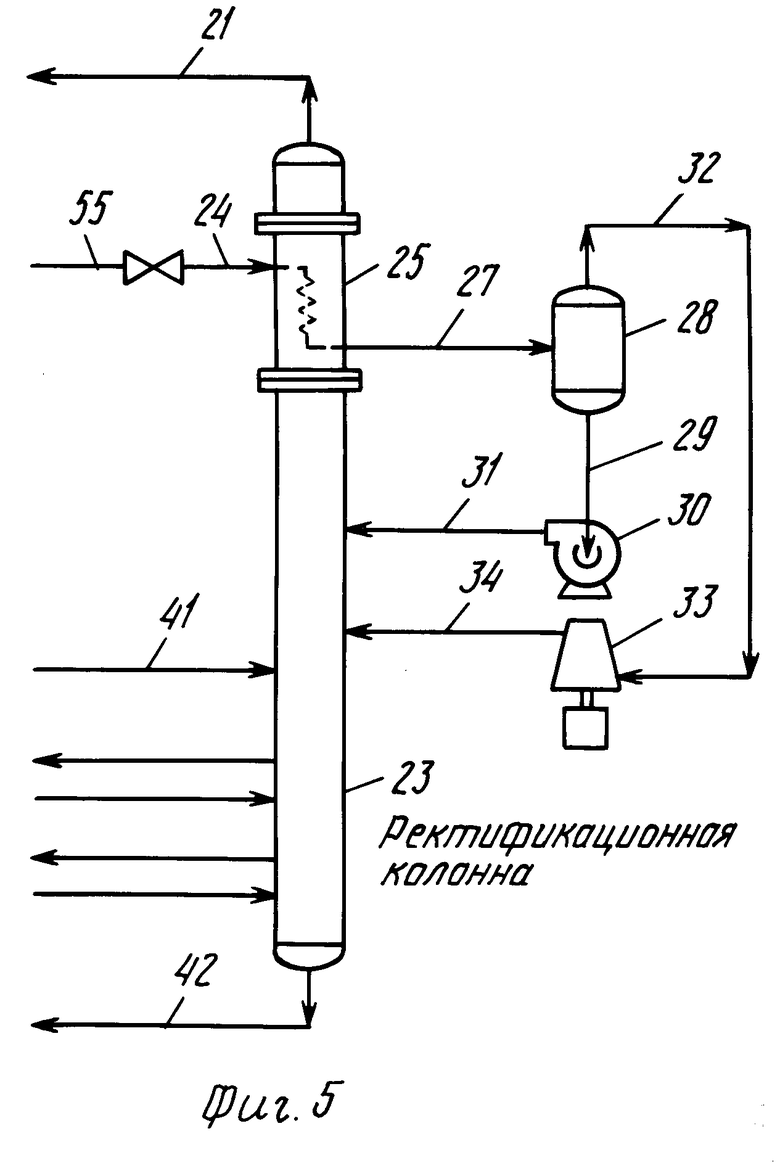

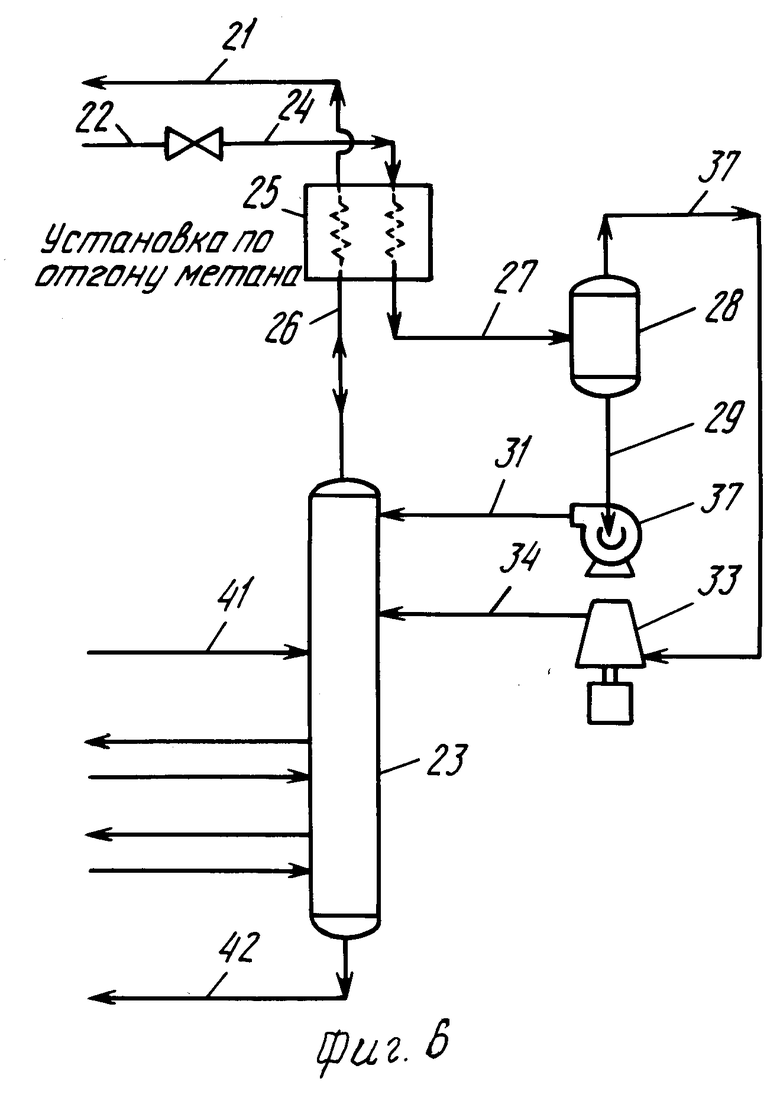

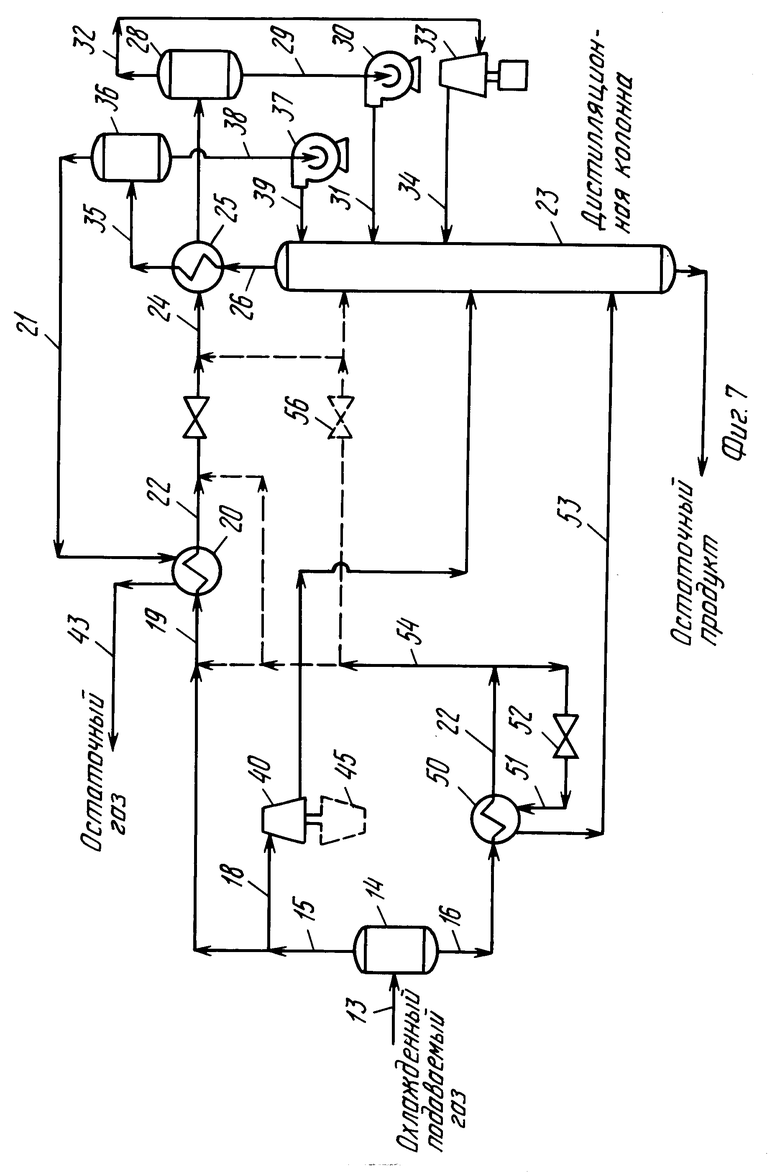

На фиг. 1 изображена схема технологического процесса обработки природного газа на установке; на фиг. 2 фрагментарная схема технологического процесса; на фиг. 3 схема технологического процесса дополнительных промышленных установок по обработке природного газа; на фиг. 4 схема технологического процесса при разделении пара; на фиг. 5 схема систем фракционирования при расположении теплообменника внутри ректификационной колонны; на фиг. 6 схема систем фракционирования при осуществлении способа обработки природного газа; на фиг. 7 частичная схема технологического процесса.

П р и м е р 1. Способ осуществляется по технологической схеме обработки газа. Состав исходного газа и рабочие условия показанного на фиг. 1 технологического процесса обработки газа идентичны уже известным.

При моделировании процесса допускалось, что исходный газ подают в промышленную установку с температурой 120оF (48,9оС) и под давлением в 1040 фунтов на кв.дюйм (73,122 кг/см2) в виде потока 1. Входящий в установку поток подразделяется на два параллельных потока 2 и 3 и охлаждается до 72оF (22,2оС) в результате теплообмена с потоком 4 холодного остаточного газа, температура которого равна 60оF (15,5оС), в теплообменнике 5 и с находящейся в установке по отгону метана жидкостью с температурой 51оF (10,5оС), причем в последнем случае теплообмен происходит в ребойлере 6 установки по отгону метана. После выхода из этих теплообменников потоки 7 и 8 вновь объединяются и один потоком 9 подается в теплообменник 10, где охлаждается до 29оF (-1,7оС) холодным потоком остаточного газа, температура которого равна -1оF (-18,3оС). Дополнительно охлажденный поток 11 подает- ся в ребойлер 12 на стороне установки по отгону метана и охлаждается здесь в результате обмена тепла с находящейся в установке по отгону метана жидкостью, температура которой равна -58оF (50,0оС). После этого поток 13 подается в сепаратор 14 высокого давления при температуре 16оF (-8,9оС) и под давлением 1025 фунтов на кв. дюйм (72,067 кг/см2), где пар (поток 15) отделяется от конденсированной жидкости (поток 16).

Пар (поток 15) из сепаратора 14 подразделяется на газообразные первый 17 и второй 18 потоки. Первый поток 17, содержащий примерно 40% общего количества пара, объединяется с жидкостью сепаратора (поток 16). После этого объединенный поток 19 проходит через теплообменник 20 и вступает в теплообменную связь с потоками 21 пара верхнего погона, температура которого равна -144оF (-97,8оС), в результате чего происходят охлаждение и довольно значительное конденсирование объединенного потока. Затем с помощью соответствующего устройства для расширения происходит расширение по существу полностью конденсированного потока 22, температура которого равна -142оF (-96,7оС), до момента образования давления примерно 352 фунта на кв.дюйм (24,748 кг/см2), т.е. на 58 фунтов на кв.дюйм (4,077 кг/см2) меньше рабочего давления дистилляционной колонны 23. В процессе расширения какая-то часть пара испаряется, что приводит к охлаждению всего потока.

Расширенный поток 24 достигает температуры -148оF (-100,0оС) и свободно проходит в теплообменник 25. Смешанный поток 19 нагревается в теплообменнике до температуры -145оF (-98,3оС) и частично испаряется, поскольку в данном случае он охлаждает и частично конденсирует поток 26 дистиллята с температурой -143оF (-97,2оС), который поднимается от самой верхней секции фракционирования дистилляционной колонны 23. Затем нагретый поток 27 поступает в сепаратор 28 низкого давления с температурой -145оF (-98,3оС) и под давлением 347 фунтов на кв.дюйм (24,397 кг/см2) с целью образования холодного потока пара и потока жидкости. Поток 29 жидкости с помощью насоса 30 перекачивается в установку по отгону метана (предварительно давление этого потока доводится до давления установки по отгону метана) по центру колонны в виде потока 31 с температурой -144оF (-97,8оС) и под давлением 410 фунтов на кв.дюйм (3,515 кг/см2). Холодный поток 32 пара сжимается компрессором 33 холодной подачи до давления установки по отгону метана, а затем подается в колонну в виде потока 34 с температурой -126оF (-87,8оС) и под давлением 410 фунтов на кв.дюйм (3,515 кг/см2) по центру колонны.

Частично конденсированный поток 35 дистилляции, выходящий из теплообменника 25, подается в сепаратоьр 36 при температуре -144оF (-97,8оС) и под давлением 405 фунтов на кв.дюйм (3,163 кг/см2). С помощью насоса 37 для флегмы происходит разделение и возврат конденсированной жидкости (поток 38) в виде потока 39 флегмы в дистилляционную колонну 23 сверху по центру колонны. Неконденсированный пар из сепаратора 36 превращается в поток 21 остаточного газа, который выходит из установки по отгону метана с температурой -144оF (-97,8оС).

Если дистилляционная колонна образует нижнюю часть ректификационной колонны, тогда теплообменник 25 можно располагать над колонной 23. Это дает возможносьт отказаться от использования сепаратора 36 и насоса 37, так как в данном случае дистилляционной поток охлаждается и разделяется в ректификационной колонне над секциями фракционирования самой колонны. С другой стороны, как это видно из фиг. 6, за счет использования дефлегматора вместо теплообменника 25 можно отказаться от использования сепаратора и насоса и выполнять необходимые этапы фракционирования в верхней секции колонны установки по отгону метана. Если дефлегматор устанавливается в промышленной установке под определенным углом, тогда он соединяется с парожидкостным сепаратором, а собираемая в сепараторе жидкость перекачивается в верхнюю часть дистилляционной колонны. Решение о том, устанавливать ли теплообменник внутри колонны или использовать дефлегматор, обычно зависит от габаритов промышленной установки и от требований относительно площади поверхности теплообменника.

Второй газообразный поток 18, содержащий оставшиеся 60% пара из сепаратора 14 входит в устройство для расширения, например в устройство 40, в котором из этой части, находящейся под высоким давлением подачи, извлекается механическая энергия. Устройство 40 расширяет пар практически изоэнтропическим образом от давления примерно в 1025 фунтов на кв.дюйм (72,067 кг/см2) до давления установки по отгону метана примерно 410 фунтов на кв.дюйм (3,515 кг/см2), при этом сам процесс расширения охлаждает расширенный поток до температуры примерно -70оF (-56,7оС). Расширенный и частично конденсированный поток 41 подается в качестве исходной загрузки в колонну 23 по отгону метана по центру.

Поток 42 жидкого продукта выходит из нижней части колонны 23 с температурой 75оF (23,9оС). Поток 21 холодного остаточного газа проходит навстречу потоку 19 и попадает в теплообменник 20, где он нагревается до -1оF (13,3оС), чтобы он затем обеспечил охлаждение и довольно значительную конденсацию потока 19. После этого частично нагретый поток 43 попадает в теплообменник 10, где нагревается до 60оF (15,5оС), чтобы он мог обеспечить охлаждение потока 9. Затем дополнительно нагретый поток 4 остаточного газа проходит в теплообменник 5, где нагревается до температуры 97оF (36,1оС, поток 44), чтобы он мог обеспечить охлаждение потока 2 входящего газа. Затем остаточный газ повторно сжимается в два этапа. Первый этап сжатия осуществляется с помощью компрессора 45, приводимого в действие устройством для сжатия. Второй этап сжатия осуществляется компрессором 46, который приводится в действие дополнительным источником энергии и сжимает поток остаточного газа в поток 47 до давления в трубопроводе примерно 1050 фунтов на кв.дюйм (73,825 кг/см2).

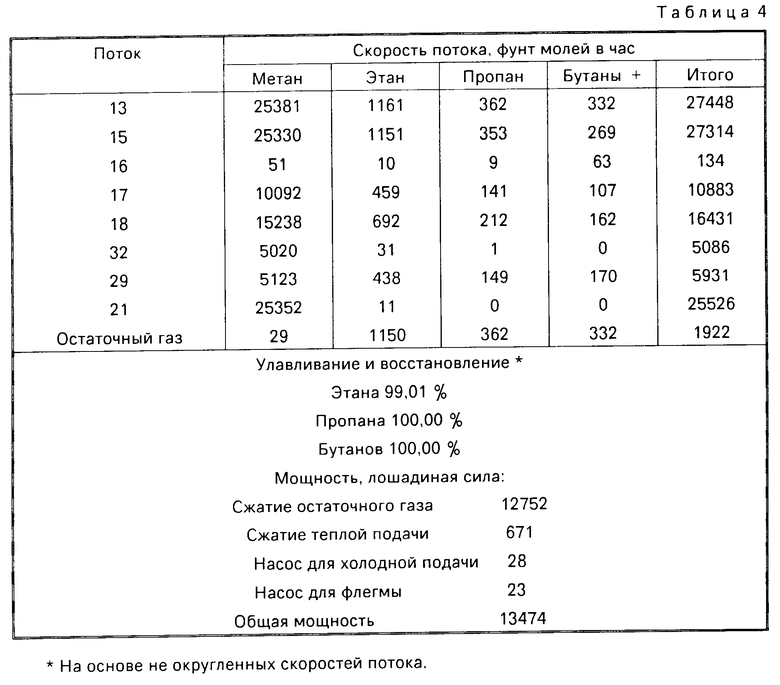

В табл. 3 суммированы данные относительно скоростей потока и расхода энергии на осуществление технологического процесса обработки газа, показанного на фиг. 1.

За счет расширения потока 22 до давления ниже давления установки по отгону метана добиваются такого положения, когда конечная температура потока 24 достаточно низка по сравнению с температурой дистилляционного потока 26, что дает возможность потоку 24 образовывать необходимое усилие охлаждения для теплообмена 25. Это обеспечивает частичное конденсирование потока 26 и образование потока 35 жидкости, который можно использовать для орошения установки по отгону метана. Поток 39 флегмы содержит очень малое количество этана и более тяжелых компонентов и поэтому он ректифицирует пары, выделяемые из загрузок в нижних частях колонны, и тем самым уменьшает потери паров и более тяжелых компонентов в потоке 21 остаточного газа.

Сравнение суммированных в табл. 1-3 данных относительно уровней улавливания нужных компонентов указывает на то, что предлагаемое изобретение повышает эффективность улавливания и извлечение этана с 89,80 до 99,01% пропана с 98,16 до 100,00% и бутанов с 99,53 до 100,00% Результаты сравнения данных табл. 1 и 3 указывают также на то, что повышение эффективности улавливания и извлечения нужных компонентов не является лишь результатом повышенных требований относительно мощности. Наоборот, в случае использования настоящего изобретения (пример 1) достигается не только довольно значительное повышение эффективности улавливания и извлечения этана, пропана и бутанов+ по сравнению с известным техническим уровнем, но и также повышается эффективность улавливания и извлечения жидкости на 8,5% (на основе этана, извлеченного на каждую единицу мощности в лошадиных силах).

П р и м е р 2. На фиг. 1 показан вариант изобретения, который наиболее эффективен в случае использования указанных на чертеже температур и давления. На фиг. 2 показан другой вариант изобретения, причем в этом случае на чертеже показана лишь фрагментарная схема этого технологического процесса. На фиг. 2 система охлаждения входящего газа идентична системе, которая используется в варианте изобретения, показанном на фиг. 1. Единственное различие между этими вариантами заключается в расположении холодного пара (поток 32), выходящего из сепаратора 28 низкого давления. Вместо того чтобы сжимать холодный поток непосредственно в дистилляционной колонне 23, его можно сначала нагревать, благодаря чему отпадает необходимость использовать в компрессоре криогенную технику. Один из способов достижения этого показан на фиг. 2. Поток 32 пара входит в теплообменник 48 и нагревается до температуры 115оF (46,1оС) за счет теплообмена с выходящим из компрессора теплой подачи потоком. Теплый поток 34 входит в компрессор 33 тепловой подачи и сжимается до давления 425 фунтов на кв.дюйм (абсолютное давление 29,881 кг/см2). Затем этот сжатый поток 49 охлаждается до 120оF (48,9оС) в теплообменнике 38. После обмена теплом с холодным потоком 32 поток 49 с температурой -132оF (91,1оС) входит в колонну 23 по центру колонны.

В табл. 4 суммированы данные относительно скоростей потока и расхода энергии на осуществление технологического процесса обработки газа, показанного на фиг. 2.

Сравнение данных табл. 3 и 4 указывает на то, что показанный на фиг. 2 вариант изобретения может поддерживать высокие уровни улавливания нужных компонентов при чуть большем потреблении мощности в лошадиных силах. Выбор между холодным или теплым сжатием потока 32 зависит от таких факторов, как габариты промышленной установки и наличие необходимого оборудования. С другой стороны, для охлаждения потока сжатого холодного пара или для охлаждения либо первого потока, либо объединенного потока еще до момента расширения или обмена теплом с дистилляционным потоком можно использовать поток 31 жидкости.

Предлагаемый способ можно использовать для достижения меньших (не максимальных) уровней улавливания и извлечения. Если желателем именно такой режим работы установки, тогда необходимо повысить давление в сепараторе 28 и тем самым уменьшить перепад давления между сепаратором 28 и дистилляционной колонной 23 (фиг. 1). Поскольку перепад давления уменьшен, то происходят меньшие охлаждение и конденсация дистилляционного потока 26, что приводит к меньшему объему жидкой флегмы (поток 39) для колонны и более высокой температуре верхнего погона колонны. В данном случае происходит некоторое уменьшение эффективности улавливания этана.

Поток 16 находящейся под высоким давлением жидкости (фиг. 1 и 2) не обязательно объединять с той частью пара сепаратора (поток 17), которая проходит в теплообменник 20. С другой стороны, поток 16 или какую-то его часть можно расширить с помощью соответствующего устройства расширения, например с помощью расширительного клапана или специального расширительного устройства, а затем подать его в четвертую позицию подачи по центру колонны, которая расположена на дистилляционной колонне 23. Поток 16 можно использовать также для охлаждения входящего газа или для этой же цели можно использовать любое теплообменное устройство, причем это нужно делать до или после этапа расширения и до момента вхождения потока в установку по отгону метана.

В тех случаях, когда входящий газ имеет значительно большее содержание нужных компонентов по сравнению с описанными газами, рекомендуется использовать вариант изобретения, показанный на фиг. 7. Конденсированный поток 16 проходит через теплообменник 50, где он дополнительно охлаждается за счет теплообмена с охлажденным потоком 51 от клапана 52 для расширения. Затем дополнительный или переохлажденный поток жидкости подразделяется на две части. Первая часть проходит через клапан 52 для расширения, где она подвергается процессу расширения и мгновенному испарению, так как давление уменьшается примерно до давления дистилляционной колонны. После этого холодный поток 51 от клапана 52 для расширения проходит через теплообменник 50, где используется для дополнительного охлаждения вытекающих из сепаратора 14 жидкостей. Из теплообменника 50 поток 53 проходит в дистилляционную колонну 23 в виде нижней подачи по центру колонны. Вторая часть потока 54 жидкости, которая все еще находится под высоким давлением, объединяется с потоком 17 пара от сепаратора 14, объединяется по существу с конденсированным потоком 55, расширяется в клапане 56 для расширения, а затем либо подается в дистилляционную колонну 23 (в верхнюю часть по центру колонны), либо объединяется с расширенным потоком 24. С другой стороны, части потока 54 могут течь по какому-либо одному или по всем маршрутам потока, которые упоминались выше и которые показаны на фиг. 7.

В соответствии с изобретением разделение подачи пара может быть осуществлено несколькими способами. В показанных на фиг. 1 и 2 технологических процессах разделение пара происходит после охлаждения к этому моменту. Можно также подразделить поток газа по высоким давлениям, причем это должно происходить до момента охлаждения входящего газа (фиг. 3) или после охлаждения входящего газа и перед моментом осуществления какого-либо этапа выделения (фиг. 4). В некоторых вариантах изобретения разделение потока пара может осуществляться в сепараторе. С другой стороны, если входящий газ является относительно бедным по содержанию нужных компонентов, тогда можно обойтись без использования сепаратора 14 в технологических процессах, показанных на фиг. 3 и 4. Более того, для дополнительного охлаждения входящего газа, который поступает в установку из других потоков технологического процесса, можно использовать внешнюю холодильную установку, причем это рекомендуется в тех случаях, когда входящий газ богаче нужными компонентами по сравнению с газом по примеру 1.

Использование и распределение жидкостей установки по отгону метана для теплообмена и специфическое расположение теплообменников для охлаждения входящего газа могут оказаться эффективными для какого-то специфического использования предлагаемого изобретения. Существует также возможность выбрать для специфических теплообменных процессов индивидуальные потоки технологического процесса обработки газа. Например, второй поток 17, показанный на фиг. 4, можно охлаждать после разделения входящего потока, но до момента расширения этого второго потока.

Необходимо также признать, что относительное количество подачи, обнаруживаемое в каждом потоке подачи пара, зависит от многих факторов, например давления подаваемого газа, состава подаваемого газа, количества тепла, которое экономически оправданно следует извлекать из подачи, и имеющихся мощностей. Подача большего количества исходного газа в верхнюю часть колонны может повысить эффективность улавливания нужных компонентов, но при одновременном уменьшении мощности, извлекаемой из расширителя, что неизбежно связано с повышением мощности для повторного сжатия. Увеличение подачи в нижнюю часть колонны уменьшает потребление мощности, однако это может также привести и к сокращению эффективности улавливания и извлечения нужных компонентов. Показанные на фиг. 1-6 позиции подачи по центру колонны являются предпочтительными точками подачи для описанных выше рабочих условий технологического процесса. Однако относительные точки расположения подач по центру колонны могут изменяться в зависимости от состава входящего газа и от некоторых других факторов, например от желаемых уровней улавливания и извлечения нужных компонентов и от количества жидкости, образуемой в течение охлаждения исходного газа. Тем не менее два или более потоков поступающего газа или каких-то частей этих потоков можно объединить в зависимости от относительных температур и количества индивидуальных потоков, а объединенный таким образом поток подавать в позиции подачи по центру колонны. На фиг. 1 и 2 показаны предпочтительные варианты для указанных выше составов исходного газа и давлений. Хотя расширение индивидуальных потоков происходит в специфических устройствах расширения, которые показаны на чертежах, однако в случаях, когда это целесообразно, можно использовать для этой цели альтернативные расширительные приспособления. Например, при определенных условиях можно гарантировать рабочее расширение небольшой части потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2047061C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2099654C1 |

| ПЕРЕРАБОТКА УГЛЕВОДОРОДНОГО ГАЗА | 2011 |

|

RU2575457C2 |

| ОБРАБОТКА ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ | 2014 |

|

RU2674807C2 |

| ПЕРЕРАБОТКА УГЛЕВОДОРОДНОГО ГАЗА | 2017 |

|

RU2753698C2 |

| ПЕРЕРАБОТКА УГЛЕВОДОРОДНОГО ГАЗА | 2017 |

|

RU2738815C2 |

| СПОСОБЫ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2014 |

|

RU2658010C2 |

| ПЕРЕРАБОТКА УГЛЕВОДОРОДНОГО ГАЗА | 2017 |

|

RU2750719C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2144556C1 |

| ОБРАБОТКА ГАЗА, СОДЕРЖАЩЕГО УГЛЕВОДОРОДЫ | 2001 |

|

RU2283994C2 |

Использование: для улавливания и извлечения этана и более тяжелых углеводородных компонентов из потока углеводородного газа. Сущность изобретения: поток подразделяется на первый и второй потоки. Первый поток охлаждается с последующим конденсированием всего этого потока и расширением до давления, которое ниже давления дистилляционной колонны. После расширения охлажденный первый поток направляется в теплообменник, где он вступает в теплообменную связь с более теплым дистилляционным потоком, поднимающимся из секций фракционирования дистилляционной колонны. После этого происходит разделение нагретого первого потока с целью образования холодного пара и потока жидкости. Жидкость подается в колонну в первой позиции подачи по центру колонны, а холодный пар подается в колонну во второй позиции подачи по центру колонны. Второй поток расширяется до давления колонны, а затем подается в колонну в третьей позиции подачи по центру колонны. Дистилляционный поток охлаждается первым потоком в достаточной степени для того, чтобы частично конденсировать его. Затем частично конденсированный дистилляционный поток разделяется с целью обеспечения подачи потока летучего остаточного газа и потока флегмы. Поток флегмы подается в колонну сверху. В тех случаях, когда второй поток расширяется в соответствующем расширительном устройстве, любая образованная до момента расширения конденсация объединяется либо полностью, либо частично с первым потоком, причем это происходит до момента охлаждения и/или расширения, или подается частично либо полностью в колонну в виде конденсированного потока по центру колонны. 7 с. и 28 з.п. ф-лы, 7 ил. 4 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4687499, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1995-07-25—Публикация

1989-05-16—Подача