Область применения изобретения

Настоящее изобретение относится к способу соединения поверхностей двух или более элементов друг с другом и к продукту, полученному указанным способом.

Предпосылки создания изобретения

В патенте США № 2005/068574 описан способ производства панели с использованием термоплавкого адгезива для соединения волокнистых элементов из минеральной ваты друг с другом. При скреплении элементов друг с другом термоплавкий адгезив отверждается в результате нагревания скрепленной конструкции до температуры приблизительно 150-185°C.

В публикации EP1714780 описывается многослойная структура, предназначенная для применения в качестве изоляционной панели, которая содержит а) первый слой, содержащий гибкий материал, и b) второй слой, содержащий термоизоляционный материал; причем адгезив, содержащий органофункциональное силокси-соединение, необязательно привитое к полимеру, располагается между первым и вторым слоями.

В публикации WO 2012/098040 описывается изолированная стена здания, которая включает в себя композитную термоизоляционную систему и наружную стену здания. Композитная термоизоляционная система содержит по меньшей мере двухслойную термоизоляционную облицовку, имеющую по меньшей мере два слоя, причем слои соединяются друг с другом с помощью неорганического связующего вещества.

Широкий диапазон продукции создается путем соединения двух или более элементов из любых типов материалов друг с другом.

Широкий спектр таких продуктов, например, применяют в строительстве зданий, во внутреннем интерьере зданий и для ряда различных целей. Исключительно в качестве примера и в самом общем смысле такие продукты для применения в строительстве зданий можно применять в строительных и не связанных со строительством целях, снаружи и внутри помещений. Более того, продукты, применяемые во внутреннем интерьере зданий, можно использовать для всех видов облицовок, покрытий, поверхностей, применяемых в науке, или, например, для изготовления мебели.

Многие указанные продукты получают путем соединения поверхностей двух или более элементов или слоев продуктов одного типа друг с другом или путем соединения слоев разных типов продуктов друг с другом и разных категорий продуктов друг с другом. Поскольку большинство таких продуктов обычно применяют в виде слоев или панелей, их часто называют ламинатами, а также композитами. Однако в других случаях также возможны формованные продукты или несвязанные продукты, не имеющие правильной или заданной правильной формы.

Соединение между собой или ламинирование элементов применяют для разных целей, например, для достижения улучшенной изоляции (термической и/или акустической), прочности, стабильности, внешнего вида или других свойств.

Например, изоляционные характеристики готовых панелей зависят, в том числе, от способа установки отдельных панелей и/или их скрепления на участке строительства. Чем больше требуется малых панелей для формирования нужной поверхности, тем большим будет количество боковин, которыми панели будут взаимно соприкасаться. Чем большим будет количество боковин, которыми панели будут соприкасаться друг с другом, тем больше тепловых мостов будет формироваться на изолированной поверхности в результате неаккуратной укладки, неправильного выравнивания отдельных панелей, а также в результате повышенного риска загрязнения контактных поверхностей.

Специалистам известны распространенные фабричные изоляционные материалы, такие как, например, минеральная вата, пенополистирол, экструдированный пенополистирол, пенополиуретан и т. п.

В качестве примера в прошлом для соединения друг с другом элементов из минеральной ваты в качестве адгезивных композиций использовали экономичные в изготовлении фенолформальдегидные смолы.

Однако эти адгезивы имеют недостаток, заключающийся в содержании формальдегида, и, следовательно, они являются потенциально опасными в обращении и требуют защитных мер при обращении с ними на объекте.

Связующими веществами, которые не являются фенолформальдегидными и которые можно использовать в качестве адгезивов, являются связующие вещества на основе сахара, такие как, например, композиции, описанные в EP2990494A1, PCT/EP2015/080758, WO2007/014236, WO2011/138458 и WO2009/080938.

Однако все эти связующие вещества при использовании в качестве адгезивов для соединения друг с другом поверхностей, например, элементов из минеральной ваты, будут иметь недостаток, состоящий в том, что для отверждения им требуются высокие температуры, что приведет к необходимости подавать тепло к подлежащим соединению друг с другом элементам в течение длительного периода времени. Эта работа не только требует дополнительного оборудования, но также может быть пожароопасной, например при соединении друг с другом элементов изоляции для утепления кровли на месте эксплуатации. Кроме того, высокотемпературное отверждение этих известных адгезивов может вызвать выделение вредных или вызывающих раздражение паров, что может потребовать применения средств защиты при обращении с этими веществами.

Другой тип адгезива, который использовали для склеивания, например, элементов из минеральной ваты друг с другом или с другими элементами, такими как стекловолоконный флис или металлический лист, представляет собой адгезив на полиуретановой основе. Это может быть однокомпонентный или двухкомпонентный адгезив. Такие адгезивы не обязательно нужно отверждать при высоких температурах. Однако эти адгезивы также могут быть вредными при обращении с ними и не имеют натуральных ингредиентов в качестве основы.

Другие адгезивы имеют в качестве основы ПВА, битум, неорганические полиуретановые связующие вещества и/или полиакрилаты.

Другие материалы или элементы, как указано выше, включают в себя, в том числе, продукты, используемые при строительстве зданий или в интерьере зданий. Для склеивания элементов друг с другом применяют несколько сходных или одинаковых типов адгезивов. Следовательно, указанным соединениям и соответствующим адгезивам присущи сходные недостатки предыдущего уровня техники.

Изложение сущности изобретения

Соответственно, целью настоящего изобретения было обеспечение способа соединения друг с другом поверхностей двух или более элементов, причем в способе применяют адгезив, отверждение которого не требует высоких температур, и при этом в процессе обращения, нанесения и отверждения адгезива воздействие опасных веществ сведено к минимуму, а меры защиты не являются обязательными.

Кроме этого, целью настоящего изобретения является предоставление адгезивной композиции, в которой в качестве исходных материалов применяются возобновляемые материалы.

Данная цель достигается способом соединения поверхностей двух или более элементов друг с другом, причем указанный способ включает:

- обеспечение двух или более элементов,

- нанесение адгезива на одну или более подлежащих соединению поверхностей до, в процессе или после приведения подлежащих соединению поверхностей в контакт друг с другом,

- отверждение адгезива, причем адгезив содержит по меньшей мере один гидроколлоид.

В соответствии со вторым аспектом настоящего изобретения предлагается продукт, полученный описанным способом.

В соответствии с изобретением найден обладающим преимуществом конкретный тип адгезива, особенно если он обладает предложенными предпочтительными признаками, так как при этом могут быть обеспечены особенно долговечные соединения элементов различных типов.

Неожиданно было обнаружено, что с использованием описанного способа можно связать друг с другом поверхности не только элементов из минеральной ваты, но и широкое разнообразие всех прочих видов элементов. Дополнительное преимущество заключается в том, что используемый адгезив можно отверждать при относительно низких температурах. Кроме того, поскольку адгезив, использованный в способе, в некоторых вариантах осуществления обычно не содержит никаких вредных веществ и обычно не выделяет никаких вредных веществ при отверждении, способ может осуществить любой человек на месте без каких-либо средств защиты и без необходимости в специальном обучении осуществлению способа.

В предпочтительном варианте осуществления указанные элементы относятся к типу элементов зданий, например, предназначенных для использования в строительстве зданий или интерьере зданий.

В дополнительном варианте осуществления по меньшей мере один из двух или более элементов представляет собой изоляционный элемент для изоляции здания, например элемент с термическим сопротивлением 0,25 м2⋅К/Вт или более или теплопроводностью 0,060 Вт/(м⋅K) или менее.

В другом варианте осуществления изобретения по меньшей мере один из элементов представляет собой изоляционный элемент, в частности, элемент из минеральной ваты, соединенный связующим веществом для минеральной ваты, соответствующим адгезиву.

Предпочтительно этап отверждения проводят при температурах 5-95°C, например 10-80°C, например 20-60°C, например 40-50°C. Более конкретно, может быть преимуществом, чтобы этап отверждения включал процесс сушки, включающий продувку воздуха или газа над элементами или через них и/или повышение температуры. Таким образом, этап отверждения, который может осуществляться вместе с этапом сушки или без него, может осуществляться на участке строительства здания, причем элементы входят в конструкцию здания.

Процесс отверждения может начинаться сразу после нанесения адгезива на элементы. Отверждение определяется как процесс, при котором в адгезиве протекает физическая и/или химическая реакция, которая, в случае химической реакции, обычно увеличивает молекулярную массу соединений в адгезиве и тем самым повышает вязкость адгезива, обычно до тех пор, пока адгезив не достигнет твердого состояния.

В одном варианте осуществления процесс отверждения включает поперечное сшивание и/или включение воды в виде кристаллизационной воды.

В одном варианте осуществления отвержденный адгезив содержит кристаллизационную воду, содержание которой может уменьшаться и увеличиваться в зависимости от преобладающих условий температуры, давления и влажности.

В одном варианте осуществления процесс отверждения включает процесс сушки.

В одном варианте осуществления процесс отверждения включает сушку под давлением. Давление можно применять, продувая воздух или газ поверх/сквозь элементы и адгезив. Процесс продувки может сопровождаться нагреванием или охлаждением, или он может происходить при температуре окружающей среды.

В одном варианте осуществления процесс отверждения происходит во влажной среде.

Влажная среда может иметь относительную влажность RH 60-99%, например 70-95%, например 80-92%. За отверждением во влажной среде может следовать отверждение или сушка для достижения состояния преобладающей влажности.

В одном варианте осуществления отверждение выполняют в обедненной кислородом среде.

Без ограничений, накладываемых какой-либо конкретной теорией, заявитель полагает, что выполнение отверждения в обедненной кислородом среде является особенно благоприятным, если адгезив содержит фермент, поскольку это увеличивает стабильность ферментативного компонента в некоторых вариантах осуществления, особенно фермента трансглутаминазы, и тем самым повышает эффективность поперечного сшивания. В одном варианте осуществления процесс отверждения, таким образом, осуществляется в инертной атмосфере, в частности в атмосфере инертного газа, например азота.

В некоторых вариантах осуществления, в частности в вариантах осуществления, в которых адгезив содержит фенольные соединения, в частности танины, возможно добавление окисляющих агентов. Окисляющие агенты в качестве добавок могут предназначаться для увеличения скорости окисления фенольных соединений, в частности танинов. Примером является фермент тирозиназа, которая окисляет фенолы до гидроксифенолов/хинонов и, следовательно, ускоряет реакцию образования адгезива.

В другом варианте осуществления окисляющим агентом, подаваемым к адгезиву, является кислород.

В одном варианте осуществления отверждение выполняют в обогащенной кислородом среде.

В одном варианте осуществления адгезив не является поперечносшитым.

В альтернативном варианте осуществления адгезив является поперечносшитым.

В одном варианте осуществления этап отверждения проводят при температуре окружающей среды.

В одном варианте осуществления адгезивной композиции дают затвердеть при температуре окружающей среды, т. е. при температуре, присутствующей на участке строительства, без применения нагревательных источников. Температура окружающей среды может составлять от 10°C до 40°C.

Описание предпочтительных вариантов осуществления

Элементы

Способ в соответствии с настоящим изобретением особенно подходит для соединения поверхностей двух или более элементов из любых типов материалов друг с другом. Он может применяться, например, для соединения материалов, например, в процессе их применения в строительстве здания, в структурных и/или неструктурных целях, снаружи или внутри здания и для термической и/или звуковой изоляции. Более того, способ можно применять для получения продуктов для интерьеров зданий, например, для облицовки, покрытий, поверхностей для научной деятельности или, например, при изготовлении мебели.

В одном варианте осуществления способ можно использовать как для соединения двух или более элементов из минеральной ваты друг с другом, например, изоляционных панелей, или для соединения одного или более элементов из минеральной ваты с одним или более элементами, не являющимися элементами из минеральной ваты.

В одном варианте осуществления два или более соединяемых друг с другом элементов представляют собой два или более элементов из минеральной ваты.

В другом варианте осуществления два или более соединяемых друг с другом элементов включают в себя по меньшей мере один элемент, который не является элементом из минеральной ваты.

Неожиданно было обнаружено, что адгезив, используемый в способе в соответствии с настоящим изобретением, можно использовать не только для соединения элементов из минеральной ваты друг с другом, но также для соединения одного или более элементов из минеральной ваты с продуктом, не являющимся элементом из минеральной ваты, или для соединения одного или более элементов, не являющихся продуктами из минеральной ваты, с образованием продукта.

В предпочтительном варианте осуществления по меньшей мере один элемент, который не является элементом из минеральной ваты, выбран из группы, состоящей из флиса, например стекловолоконного флиса, строительной конструкции, например стены, потолка, крыши, деревянного изделия, такого как древесно-волокнистая плита.

В еще одном варианте осуществления ни один из соединяемых друг с другом элементов не является элементом из минеральной ваты.

В одном варианте осуществления элементы могут быть выбраны из изоляционных элементов, таких как пенополистирол, экструдированный пенополистирол, пенополиуретан и т.п.

В одном варианте осуществления элементы могут содержать конструкционные композиты, часто содержащие продукты из переработанного дерева, а также облицовочные фиброцементные сайдинги и т.п.

Другие подобные элементы, не являющиеся элементами из минеральной ваты, могут быть выбраны по функциональному типу, например, стекловолоконные упрочняющие сетки, парообменные мембраны, барьеры от паров, водонепроницаемые мембраны, битуминозные мембраны, противопожарные слои, аэрогелевые одеяла, фольга, алюминиевая фольга, алюминиевые листы, металлические листы, пластиковые композиты, пластиковая фольга, гипсоволокнистые плиты, бумага, картон, ячеистые структуры и т.п.

Элемент из минеральной ваты

Элементы и минеральной ваты, как правило, содержат искусственные стекловидные волокна (MMVF), такие как, например, стеклянные волокна, керамические волокна, базальтовые волокна, шлаковая вата, минеральная вата и каменная вата, которые связаны отвержденным связующим веществом для минеральной ваты, таким как термореактивный полимерный связующий материал. Для применения в качестве продуктов для термической и акустической изоляции обычно получают маты из скрепленных минеральных волокон, превращая расплав, полученный из подходящих сырьевых материалов, в волокна традиционным способом, например с помощью прядильной чашки или каскадного роторного способа. Волокна выдувают в формующую камеру и в процессе воздушного переноса и в еще горячем состоянии опрыскивают раствором связующего вещества и случайным образом укладывают в форме мата или полотна на движущемся конвейере. Волоконный мат затем перемещают в печь для отверждения, где горячий воздух продувается через мат для отверждения связующего вещества и жесткого скрепления минеральных волокон вместе.

При необходимости полотно можно подвергать формованию перед отверждением. Скрепленный элемент минеральных волокон можно нарезать в нужном формате, например, в виде холста. Таким образом, элементы из минеральной ваты имеют, например, форму тканого или нетканого материала, матов, холстов, плит, листов, пластин, полос, рулонов, гранул и других формованных изделий, которые можно применять, например, в качестве термоизоляционных или звукоизоляционных материалов, поглотителей вибрации, строительных материалов, фасадной изоляции, упрочняющих материалов для крыш и полов, в качестве фильтровальной массы, в виде среды для выращивания сельскохозяйственных культур и в других сферах применения.

Связующее вещество для минеральной ваты

Связующее вещество для минеральной ваты традиционно представляет собой фенолформальдегидные смолы, получение которых может быть экономичным и которые можно разбавлять мочевиной перед применением в качестве связующего вещества. Однако существующие и предлагаемые нормативные акты, направленные на снижение или устранение выбросов формальдегида, привели к разработке не содержащих формальдегида связующих веществ.

Одна группа нефенолформальдегидных связующих веществ представляет собой продукты реакций соединения/отщепления алифатических и/или ароматических ангидридов с алканоламинами, как описано в публикациях WO 99/36368, WO 01/05725, WO 01/96460, WO 02/06178, WO 2004/007615 и WO 2006/061249. Эти композиции связующего вещества являются водорастворимыми и обладают превосходными связующими свойствами, с точки зрения скорости отверждения и плотности при отверждении. В публикации WO 2008/023032 описаны модифицированные мочевиной связующие вещества такого типа, который позволяет получать продукты из минеральной ваты, для которых характерно уменьшенное поглощение влаги.

Другой группой не содержащих фенолформальдегидов связующих веществ являются связующие вещества на основе сахара, например, описанные в публикациях EP2990494A1, PCT/EP2015/080758, WO2007/014236, WO2011/138458 и WO2009/080938.

Другой группой связующих веществ являются связующие вещества, содержащие по меньшей мере один гидроколлоид.

Другой группой связующих веществ являются связующие вещества, содержащие по меньшей мере один белок и по меньшей мере один фермент.

Другой группой связующих веществ являются связующие вещества, содержащие по меньшей мере одно фенол и/или хинон-содержащее соединение и по меньшей мере один белок.

Другие типы элементов

Выше указана польза настоящего изобретения, причем по меньшей мере один элемент представляет собой элемент из минеральной ваты (предпочтительно продукты из минеральной ваты (MW) фабричного изготовления в соответствии со стандартом EN 13162). В соответствии с настоящим изобретением утверждается, что элементы могут быть выбраны из других изоляционных материалов фабричного изготовления, например, следующих типов:

- пенополистирол (EPS) в соответствии со стандартом EN 13163;

- экструдированный пенополистирол (XPS) в соответствии со стандартом EN 13164;

- жесткий пенополиуретан (PU) в соответствии со стандартом EN 13165;

- фенольный пенопласт (PF) в соответствии со стандартом EN 13166;

- пеностекло (CG) в соответствии со стандартом EN 13167;

- древесная шерсть (WW) в соответствии со стандартом EN 13168;

- плиты из вспученного перлита (EPB) в соответствии со стандартом EN 13169;

- продукты из вспученной пробки (ICB) в соответствии со стандартом EN 13170;

- древесное волокно (WF) в соответствии со стандартом EN 13171.

Другие подходящие изоляционные элементы могут быть выбраны, например, из скрепленных волокнистых материалов, например натуральных волокон, синтетических волокон или комбинации натуральных и синтетических волокон. Кроме того, они могут содержать добавки, например материал в виде частиц, например аэрогель, перлит, вермикулит, материал с изменяемым фазовым состоянием или огнезащитное средство.

Подходящие натуральные волокна могут быть выбраны из волокон животного происхождения, например овечьей шерсти, и волокон растительного происхождения, например хлопковых волокон, соломы, пеньки, льна. Натуральные волокна предпочтительно не содержат асбеста.

Подходящие синтетические волокна могут представлять собой неорганические волокна, органические волокна или смесь органических и неорганических волокон. Они могут быть выбраны из арамидных волокон, полиакрилонитриловых (PAN) волокон, углеродных волокон, полиэфирных волокон и полиамидных волокон.

Преимуществом является то, что в одном варианте осуществления элементы, образующие продукт в соответствии с настоящим изобретением, могут включать в себя конструкционные композиты, обеспечивающие превосходную прочность и стабильность, и, среди прочего, часто включают в себя продукты из переработанного дерева, а также облицовочные фиброцементные обшивки и т. п.

Продукты из переработанного дерева включают в себя широкий спектр создаваемых из дерева продуктов, которые изготавливают путем скрепления друг с другом нитей, частиц, волокон, фанеры или деревянных элементов с помощью адгезивов.

Такими продуктами из переработанного дерева являются, например, продукты, описанные в стандарте EN 13986 «Панели на основе дерева для использования в строительстве», относящемся ко многим продуктам, например, таким как ориентированно-стружечная плита (ОСП) (EN 300), ДСП (EN 312), цементно-стружечная плита (EN 633), ДВП (EN 622), фанера (EN 313), брус из клееного шпона или панели из массива дерева.

Брус из клееного шпона (LVL) представляет собой продукт из переработанного дерева, в котором используются несколько слоев из тонкой деревянной фанеры, соединенных адгезивом, обычно смолой. Их используют для изготовления ригелей, балок, лаг и формирования краев.

В качестве конкретного варианта осуществления адгезив в соответствии с настоящим изобретением может даже заменить смолу, используемую для соединения соответствующих элементов, например, слоев брусьев, образующих плиту LVL. При использовании адгезива в соответствии с настоящим изобретением и продуктов из переработанного дерева, примеры которых приведены выше, также можно обеспечить преимущество, связанное с предотвращением выделения при отверждении опасных веществ.

Типы продуктов

Настоящее изобретение также относится к продукту, изготовленному вышеописанным способом, например, продукту, полученному путем соединения друг с другом поверхностей двух или более элементов одного типа или разных типов.

В одном варианте осуществления два или три (а в некоторых случаях большее количество) элементов можно скрепить вместе с образованием изоляционной панели. Элементы соединяют вместе самыми большими поверхностями. Например, нижняя поверхность первого элемента соединяется с верхней поверхностью второго элемента, а нижняя поверхность второго элемента соединяется с верхней поверхностью третьего элемента. Альтернативно в другом варианте осуществления основные поверхности можно скрепить независимо от того, являются они верхними или нижними. Представленные продукты могут применяться для изолирования различных поверхностей, включая крыши, наружные стены зданий и потолки. Их можно использовать в качестве акустической, термической или противопожарной изоляции.

В одном варианте осуществления плоскую конструкцию крыши изолируют изоляционными элементами из минеральной ваты, причем элементы укладывают на плоскую поверхность в два слоя, с верхним и нижним слоем, и элементы верхнего слоя прикрепляют к элементам нижнего слоя с помощью адгезива.

В одном варианте осуществления наружную или внутреннюю стену изолируют изоляционными элементами из минеральной ваты, причем элементы размещают на наружной или внутренней стене в два слоя - слой, обращенный к стене, и слой, обращенный наружу, и элементы слоя, обращенного к стене, прикрепляют к слоям, обращенным наружу, с помощью адгезива. Наружная стена, изолированная таким способом, может формировать часть внешней термоизолирующей композитной системы (ETICS).

В дополнительном варианте осуществления в соответствии с настоящим изобретением продукт или элемент из минеральной ваты содержит флис. На одну или обе поверхности, например, на основную поверхность продукта или элемента из минеральной ваты, можно наносить адгезив, затем флис вводят в контакт с указанной поверхностью и обеспечивают отверждение адгезива. В качестве альтернативы или дополнения адгезив можно наносить на флис до введения в контакт.

К продуктам или элементам из минеральной ваты можно прикреплять элементы, отличные от флиса, с помощью этапов способа настоящего изобретения.

Эти иные элементы могут представлять собой стену, гипсокартон, металл, пластик.

В других вариантах осуществления эти элементы или детали могут быть выбраны по функциональному типу, например, стекловолоконные упрочняющие сетки, парообменные мембраны, барьеры от паров, водонепроницаемые мембраны, битуминозные мембраны, противопожарные слои, аэрогелевые одеяла, фольга, алюминиевая фольга, алюминиевые листы, металлические листы, пластиковые композиты, пластиковая фольга, гипсоволокнистые плиты, бумага, картон, ячеистые структуры и т. п.

Они могут служить для упрочнения, защиты от погодных условий, пароизоляции, в качестве защитного средства, поверхностного покрытия и т. п., или они могут просто дополнительно улучшать свойства готовых продуктов, получаемых способом настоящего изобретения.

В альтернативном варианте осуществления элемент из жесткого пенополиуретана (PU) наслаивают на по меньшей мере одну его основную поверхность с флисом, в частности, минеральным флисом. На пенополиуретановый элемент, на одну или обе основные поверхности, можно наносить адгезив в соответствии с настоящим изобретением. Затем флис вводят в контакт с указанной поверхностью и обеспечивают отверждение адгезива. В качестве альтернативы или дополнения адгезив можно наносить на флис до введения в контакт.

Такие продукты, в частности, подходят для изоляции плоских или плоско-наклонных крыш в составе соответствующей кровельной системы. Минеральный флис будет служить поверхностью для приклеивания/прикрепления водонепроницаемой мембраны. Указанную водонепроницаемую мембрану можно наносить с помощью холодного приклеивания, например, адгезивами на основе полиуретана, или путем заполнения битуминозной кровельной мембраной, что вполне возможно на указанном элементе из пеноматериала, учитывая минеральный флис.

Преимуществом является то, что в одном варианте осуществления элементы, образующие продукт в соответствии с настоящим изобретением, могут включать в себя конструкционные композиты, обеспечивающие превосходную прочность и стабильность, и, среди прочего, часто включают в себя продукты из переработанного дерева, как описано выше.

В предпочтительном варианте осуществления с помощью адгезива в соответствии с настоящим изобретением получают ламинированный продукт, содержащий 3 слоя древесно-волокнистой плиты средней плотности (MDF). Элементы древесно-волокнистой плиты средней плотности (MDF) получают в соответствии с описанием в Европейском стандарте EN 622 (часть 5) и на основные поверхности одного или более склеиваемых элементов наносят адгезив. Далее элементы вводят в контакт с соответствующими поверхностями и обеспечивают отверждение адгезива.

Древесно-волокнистая плита средней плотности (MDF) - это продукт из переработанного дерева, обладающий прекрасными прочностными характеристиками. Она прочнее и намного плотнее материала ДСП, и ее можно использовать в качестве строительного материала с областями применения, сходными с фанерой. При ламинировании слоев из MDF ее прочностные характеристики можно еще больше увеличить с обеспечением структурной прочности строительной конструкции. Как правило, такие плиты используют внутри помещений, и их можно дополнительно обеспечить слоем декоративного деревянного шпона с использованием адгезива в соответствии с настоящим изобретением, что в результате дает дополнительный предпочтительный вариант осуществления изобретения.

В соответствии с другим вариантом осуществления настоящего изобретения ниже упоминаются продукты, применяемые для эстетических и декоративных целей, так называемые декоративные ламинаты. Указанные продукты, среди прочих, известны в данной области. Такие ламинаты представляют собой ламинированные продукты, используемые главным образом в качестве материалов поверхности мебели или стенных покрытий снаружи и внутри помещений. Их можно производить путем ламинирования высокого давления (HPL) или низкого давления, причем эти два процесса не сильно отличаются друг от друга, за исключением величины давления, применяемого при прессовании. Декоративные ламинаты высокого давления (HPL) дополнительно описаны в соответствии с Европейским стандартом EN 438.

HPL обычно изготавливают из пропитанных смолой слоев целлюлозы, которые объединяют, используя нагрев и прессование. Как правило, используемая смола представляет собой карбамидформальдегидную смолу. Разнообразные слои включают в себя покровную бумагу, которую используют для повышения стойкости к истиранию, царапинам и нагреву, декоративную бумагу, которая определяет дизайн и состоит из цветной или имеющей печать бумаги, и, наконец, крафт-бумаги, которая служит материалом сердцевины, определяющим толщину продукта. После пропитки бумаг смолами три слоя бумаги со смолой помещают в пресс, в котором одновременно применяются нагрев (120°C) и давление.

В одном варианте осуществления связующее вещество, используемое для вышеописанного HPL, заменяют на адгезив в соответствии с настоящим изобретением. В результате, нагрев, используемый в прессе для объединения слоев в продукт, можно существенно уменьшить до температуры 95°C, обеспечивая тем самым существенную экономию энергии. Более того, в процессе отверждения воздействие вредных веществ сводится к минимуму, а средства защиты не требуются.

Известны альтернативные панели или ламинаты на основе дерева, применяемые преимущественно внутри помещений, и к ним относятся плиты с меламиновой облицовкой, в частности, на основе ДВП. Представлена отсылка к Европейскому стандарту EN 14322 «Панели на основе дерева плиты с меламиновой облицовкой для использования внутри помещений».

Известны другие декоративные ламинаты, из которых образованы композитные панели, например, алюминиевые композитные панели (ACP) с различными материалами сердцевины, применяемые, например, для противодождевой облицовки, наружной облицовки или для фасадов зданий. Это тип плоской панели, которая состоит из двух тонких алюминиевых листов, приклеенных к неалюминиевой сердцевине. Сердцевина обычно представляет собой полиэтилен низкой плотности или смесь полиэтилена низкой плотности с минеральным материалом для обеспечения противопожарных свойств. В качестве представлена отсылка к продуктам под названиями ALUCOBOND® или ALUCORE®, которые доступны в продаже от компании 3A Composites GmbH.

В предпочтительном варианте осуществления настоящего изобретения алюминиевую композитную панель производят с получением элементов, таких как тонкие алюминиевые листы толщиной по 0,5 мм каждый, и слоя сердцевины из полиэтилена низкой плотности толщиной 5,0 мм. Адгезив наносят на основные поверхности одного или более склеиваемых элементов. Далее элементы вводят в контакт с соответствующими поверхностями и обеспечивают отверждение адгезива.

Адгезив для применения в способе настоящего изобретения

В одном варианте осуществления адгезив содержит по меньшей мере один гидроколлоид.

В одном варианте осуществления по меньшей мере один гидроколлоид выбран из группы, состоящей из желатина, пектина, крахмала, альгината, агар-агара, каррагинана, геллановой камеди, гуаровой камеди, гуммиарабика, камеди бобов рожкового дерева, ксантановой камеди, производных целлюлозы, таких как карбоксиметилцеллюлоза, арабиноксилана, целлюлозы, курдлана, β-глюкана.

В одном варианте осуществления по меньшей мере один гидроколлоид представляет собой полиэлектролитный гидроколлоид.

В одном варианте осуществления по меньшей мере один гидроколлоид выбран из группы, состоящей из желатина, пектина, альгината, каррагинана, гуммиарабика, ксантановой камеди, производных целлюлозы, таких как карбоксиметилцеллюлоза.

В одном варианте осуществления адгезив содержит по меньшей мере два гидроколлоида, причем один гидроколлоид представляет собой желатин, а по меньшей мере один другой гидроколлоид выбран из группы, состоящей из пектина, крахмала, альгината, агар-агара, каррагинана, геллановой камеди, гуаровой камеди, гуммиарабика, камеди бобов рожкового дерева, ксантановой камеди, производных целлюлозы, таких как карбоксиметилцеллюлоза, арабиноксилана, целлюлозы, курдлана, β-глюкана.

Гидроколлоид

Гидроколлоиды представляют собой гидрофильные полимеры растительного, животного, микробного или искусственного происхождения, которые обычно содержат много гидроксильных групп и могут являться полиэлектролитами. Они широко применяются для контроля функциональных свойств пищевых продуктов на водной основе.

Гидроколлоиды могут представлять собой белки или полисахариды, полностью или частично растворимые в воде и используемые главным образом для повышения вязкости непрерывной фазы (водной фазы), т. е. в качестве желирующего агента или загустителя. Их также можно применять в качестве эмульгаторов, поскольку их стабилизирующее влияние на эмульсии обусловлено увеличением вязкости водной фазы.

Гидроколлоид обычно состоит из смесей сходных, но не идентичных молекул, и его можно получать из разных источников и с применением разных способов получения. На характерные для него физические свойства влияет термообработка и, например, такие факторы, как содержание солей, pH и температура. В описаниях гидроколлоидов часто представлены идеализированные структуры, но поскольку они являются натуральными продуктами (или их производными) со структурами, определяемыми, например, стохастическим действием ферментов, в точности не заложенным в генетическом коде, структура может отличаться от идеализированной структуры.

Многие гидроколлоиды представляют собой полиэлектролиты (например, альгинат, желатин, карбоксиметилцеллюлоза и ксантановая камедь).

Полиэлектролиты - это полимеры, в которых существенное количество повторяющихся звеньев несет электролитную группу. Полиэлектролитами являются поликатионы и полианионы. Эти группы диссоциируют в водных растворах (в воде), в результате чего полимеры становятся заряженными. По свойствам полиэлектролиты, таким образом, сходны как с электролитами (соли), так и полимерами (высокомолекулярные соединения), и иногда их называют полисолями.

Заряженные группы обеспечивают сильную гидратацию, особенно применительно к молекулам. Присутствие противоионов и соионов (ионов с тем же зарядом, что у полиэлектролита) вносит сложное поведение, которое является ионоспецифичным.

Часть противоионов остается плотно связанной с полиэлектролитом в результате захвата его электростатическим полем, в результате чего их активность и подвижность уменьшается.

В одном варианте осуществления адгезив содержит один или более противоионов, выбранных из группы, состоящей из Mg2+, Ca2+, Sr2+, Ba2+.

Другим свойством полиэлектролита является высокая линейная плотность заряда (количество заряженных групп на единицу длины).

По существу нейтральные гидроколлоиды являются менее растворимыми, тогда как полиэлектролиты являются более растворимыми.

Многие гидроколлоиды также образуют гели. Гели представляют собой содержащие жидкую воду сети, демонстрирующие поведение, сходное с поведением твердых веществ, с характеристической прочностью, зависящей от концентрации, и твердостью и хрупкостью, зависящими от структуры присутствующего (-их) гидроколлоида (-ов).

Гидрогели являются гидрофильными поперечносшитыми полимерами, которые способны набухать, поглощая и удерживая большие количества воды. Особенно известно их применение в средствах гигиены. Часто применяются такие материалы, как полиакрилаты, но гидрогели можно получить путем поперечного сшивания растворимых гидроколлоидов с получением нерастворимого, но эластичного и гидрофильного полимера.

К примерам гидроколлоидов относятся: агар-агар, альгинат, арабиноксилан, каррагинан, карбоксиметилцеллюлоза, целлюлоза, курдлан, желатин, геллан, β-глюкан, гуаровая камедь, гуммиарабик, камедь бобов рожкового дерева, пектин, крахмал, ксантановая камедь. В одном варианте осуществления по меньшей мере один гидроколлоид выбран из группы, состоящей из желатина, пектина, крахмала, альгината, агар-агара, каррагинана, геллановой камеди, гуаровой камеди, гуммиарабика, камеди бобов рожкового дерева, ксантановой камеди, производных целлюлозы, таких как карбоксиметилцеллюлоза, арабиноксилана, целлюлозы, курдлана, β-глюкана.

Примеры полиэлектролитных гидроколлоидов содержат желатин, пектин, альгинат, каррагинан, гуммиарабик, ксантановую камедь, производные целлюлозы, такие как карбоксиметилцеллюлоза.

В одном варианте осуществления по меньшей мере один гидроколлоид представляет собой полиэлектролитный гидроколлоид.

В одном варианте осуществления по меньшей мере один гидроколлоид выбран из группы, состоящей из желатина, пектина, альгината, каррагинана, гуммиарабика, ксантановой камеди, производных целлюлозы, таких как карбоксиметилцеллюлоза.

В одном варианте осуществления по меньшей мере один гидроколлоид представляет собой гелеобразующий агент.

В одном варианте осуществления по меньшей мере один гидроколлоид используется в форме соли, например соли Na+, K+, NH4+, Mg2+, Ca2+, Sr2+, Ba2+.

Желатин

Желатин получают путем химического разложения коллагена. Желатин является водорастворимым и имеет молекулярную массу от 10,000 до 500,000 г/моль, например от 30,000 до 300,000 г/моль, в зависимости от степени гидролиза. Желатин является широко применяемым пищевым продуктом, и, следовательно, по существу общепринято, что это вещество совершенно не токсично, и поэтому при работе с желатином не требуются меры предосторожности.

Желатин является гетерогенной смесью одноцепочечных и многоцепочечных полипептидов, обычно демонстрирующих спиральные структуры. Как правило, тройная спираль коллагена типа I, полученного из кожи и костей, являющихся источником желатина, состоит из двух α1(I) и одной α2(I) цепей.

В растворах желатина могут происходить превращения типа клубок-спираль.

Желатины типа A получают при обработке кислотой. Желатины типа В получают при обработке основанием.

В желатин можно вводить химические поперечные связи. В одном варианте осуществления используют трансглутаминазу для связывания остатков лизина и глутамина; в одном варианте осуществления используют глутаральдегид для связывания лизина с лизином; в одном варианте осуществления используют танины для связывания лизиновых остатков.

Желатин также можно подвергать дополнительному гидролизу до более мелких фрагментов вплоть до 3000 г/моль.

При охлаждении раствора желатина могут образовываться коллаген-подобные спирали.

Другие гидроколлоиды также могут содержать спиральные структуры, такие как коллаген-подобные спирали. Желатин может образовывать спиральные структуры.

В одном варианте осуществления отвержденный адгезив содержит гидроколлоид, имеющий спиральные структуры.

В одном варианте осуществления по меньшей мере один гидроколлоид представляет собой низкопрочный желатин, например желатин с прочностью геля 30-125 по Блуму.

В одном варианте осуществления по меньшей мере один гидроколлоид представляет собой среднепрочный желатин, например желатин с прочностью геля 125-180 по Блуму.

В одном варианте осуществления по меньшей мере один гидроколлоид представляет собой высокопрочный желатин, например желатин с прочностью геля 180-300 по Блуму.

В предпочтительном варианте осуществления желатин предпочтительно происходит из одного или более источников из группы, состоящей из видов млекопитающих и птиц, таких как корова, свинья, лошадь, домашняя птица, и/или из чешуи, кожи рыб.

В одном варианте осуществления к адгезивам в соответствии с настоящим изобретением может добавляться мочевина. Авторы изобретения обнаружили, что добавление даже небольших количеств мочевины приводит к денатурации желатина, а это может замедлять гелеобразование, что может быть желательным в некоторых вариантах осуществления. Добавление мочевины также может приводить к размягчению продукта.

Авторы изобретения обнаружили, что группы карбоновых кислот в желатинах эффективно взаимодействуют с трех- и четырехвалентными ионами, например с солями алюминия. Особенно это касается желатинов типа B, которые содержат больше групп карбоновых кислот, чем желатины типа A.

Авторы настоящего изобретения обнаружили, что в некоторых вариантах осуществления отверждение/сушку адгезивов в соответствии с настоящим изобретением, которые содержат желатин, не следует начинать при очень высоких температурах.

Авторы изобретения обнаружили, что запуск отверждения при низких температурах может приводить к получению более прочных продуктов. Без ограничений, накладываемых какой-либо конкретной теорией, авторы изобретения предполагают, что запуск отверждения при высоких температурах может приводить к образованию непроницаемой внешней оболочки из адгезива, которая затрудняет высвобождение воды под ней.

Неожиданно было обнаружено, что адгезивы в соответствии с настоящим изобретением, содержащие желатины, имеют очень высокую термостойкость. Авторы настоящего изобретения обнаружили, что в некоторых вариантах осуществления отвержденные адгезивы могут выдерживать температуры вплоть до 300°C без разложения.

Пектин

Пектин представляет собой гетерогенную группу кислотных структурных полисахаридов, содержащихся в фруктах и овощах, образующих стабильные в кислых условиях гели.

По существу пектины не обладают точной структурой, и они могут содержать до 17 разных моносахаридов и более 20 разных типов связей.

Большую часть молекул образуют остатки D-галактуроновой кислоты.

Прочность геля увеличивается при повышении концентрации Ca2+, но уменьшается с увеличением температуры и кислотности (pH < 3).

Пектин может образовывать спиральные структуры.

Гелеобразующая способность двухвалетных катионов аналогична таковой у альгинатов (для Mg2+ намного меньше, чем для Ca2+, для Sr2+ меньше, чем для Ba2+).

Альгинат

Альгинаты представляют собой каркасные полисахариды, образуемые бурыми морскими водорослями.

Альгинаты представляют собой линейные неразветвленные полимеры, содержащие связанные β-(1,4)-связями остатки D-маннуроновой кислоты (M) и связанные α-(1,4)-связями остатки L-гулуроновой кислоты (G). Альгинат также может представлять собой бактериальный альгинат, такой как бактериальный альгинат, который дополнительно является O-ацетилированным. Альгинаты не являются случайными сополимерами, но, в зависимости от водоросли-источника, состоят из блоков сходных и строгим образом чередующихся остатков (т.е. MMMMMM, GGGGGG и GMGMGMGM), каждый из которых имеет свои конформационные предпочтения и поведение. Можно получать альгинаты с широким диапазоном средней молекулярной массы (50-100 000 остатков). Свободные карбоновые кислоты содержат молекулу воды H3O+, прочно связанную водородной связью с карбоксилатом. Ионы Ca2+ могут заместить эту водородную связь, стехиометрически соединяя между собой цепи гулуроната, но не маннуроната, в так называемую ячеечную конформацию. Для получения специализированных альгинатов можно использовать рекомбинантные эпимеразы с разными специфичностями.

Альгинат может образовывать спиральные структуры.

Каррагинан

Каррагинан - это общий термин для каркасных полисахаридов, полученных путем экстракции щелочью (и модификации) из красных морских водорослей.

Каррагинаны являются линейными полимерами, содержащими около 25 000 производных галактозы с регулярными, но не точно определенными структурами, зависящими от источника и условий экстракции.

κ-каррагинан (каппа-каррагинан) получают путем щелочного элиминирования из μ-каррагинана, выделяемого главным образом из тропической морской водоросли Kappaphycus alvarezii (также имеющей название Eucheuma cottonii).

ι-каррагинан (йота-каррагинан) получают путем щелочного элиминирования из ν-каррагинана, выделяемого главным образом из филиппинской морской водоросли Eucheuma denticulatum (также именуемой Spinosum).

λ-каррагинан (лямбда-каррагинан) (выделяемый главным образом из Gigartina pistillata или Chondrus crispus) превращают в θ-каррагинан (тета-каррагинан) путем щелочного элиминирования, но при гораздо меньшей скорости, чем скорость, которая приводит к получению ι-каррагинана и κ-каррагинана.

Самые прочные гели κ-каррагинана формируют с использованием K+, а не Li+, Na+, Mg2+, Ca2+ или Sr2+.

Все каррагинаны могут образовывать спиральные структуры.

Гуммиарабик

Гуммиарабик - это сложная и вариабельная смесь арабиногалактановых олигосахаридов, полисахаридов и гликопротеинов. Гуммиарабик состоит из смеси полисахарида с низкой относительной молекулярной массой и более высокомолекулярного гликопротеина, богатого гидроксипролином, при широкой вариабельности.

В гуммиарабике одновременно присутствует гидрофильный карбонат и гидрофобный белок.

Ксантановая камедь

Ксантановая камедь - это устойчивый к обезвоживанию микробный полимер, полученный, например, путем аэробной погруженной ферментации из Xanthomonas campestris.

Ксантановая камедь представляет собой анионный полиэлектролит с каркасом из β-(1,4)-D-глюкопиранозоглюкана (в качестве целлюлозы) с боковыми цепями -(3,1)-α-связанной D-маннопиранозо-(2,1)-β-D-глюкуроновой кислоты-(4,1)-β-D-маннопиранозы на чередующихся остатках.

Предполагается, что естественным состоянием ксантановых камедей являются бимолекулярные антипараллельные двойные спирали. Переход между упорядоченной двойной спиральной конформацией и одиночной более гибкой вытянутой цепью может происходить при температуре в диапазоне 40-80°C. Ксантановые камеди могут образовывать спиральные структуры.

Ксантановые камеди могут содержать целлюлозу.

Производные целлюлозы

Примером производного целлюлозы является карбоксиметилцеллюлоза.

Карбоксиметилцеллюлоза (КМЦ) - это химически модифицированное производное целлюлозы, образующееся путем реакции целлюлозы с щелочами и хлоруксусной кислотой.

Структура КМЦ основана на β-(1,4)-D-глюкопиранозном полимере целлюлозы. Разные варианты могут иметь разные степени замещения, но, как правило, они находятся в диапазоне 0,6-0,95 производных на мономерную единицу.

Агар-агар

Агар-агар - это каркасный полисахарид, получаемый из того же семейства красных морских водорослей (Rhodophycae), что и каррагинаны. В коммерческих целях его получают из видов Gelidium и Gracilariae.

Агар-агар состоит из смеси агарозы и агаропектина. Агароза - это линейный полимер с относительной молекулярной массой (молекулярным весом) около 120 000, основанный на звене -(1,3)-β-D-галактопиранозы-(1,4)-3,6-ангидро-α-L-галактопиранозы.

Агаропектин - это гетерогенная смесь молекул меньшего размера, присутствующих в меньших количествах.

Агар-агар может образовывать спиральные структуры.

Арабиноксилан

В природе арабиноксиланы встречаются в отрубях злаковых растений (Graminiae).

Арабиноксиланы состоят из остатков α-L-арабинофуранозы, присоединенных в качестве точек ветвления к β-(1,4)-связанным D-ксилопиранозным полимерным каркасным цепям.

Арабиноксилан может образовывать спиральные структуры.

Целлюлоза

Целлюлоза - это каркасный полисахарид, встречающийся в растениях в виде микроволокон (диаметром 2-20 нм и длиной 100-40 000 нм). Целлюлозу обычно получают из древесной массы. Целлюлоза также производится в сильно гидратированной форме некоторыми бактериями (например, Acetobacter xylinum).

Целлюлоза представляет собой линейный полимер из звеньев β-(1,4)-D-глюкопиранозы в конформации 4C1. Существуют четыре кристаллических формы, Iα, Iβ, II и III.

Производными целлюлозы могут быть метилцеллюлоза, гидроксипропилметилцеллюлоза, гидроксиэтилметилцеллюлоза, гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза.

Курдлан

Курдлан - это полимер, получаемый в коммерческих целях из мутантного штамма Alcaligenes faecalis var. myxogenes. Курдлан (курдлановая камедь) представляет собой неразветвленный линейный 1,3 β-D глюкан без боковых цепей со средней относительной молекулярной массой.

Курдлан может образовывать спиральные структуры.

Курдлановая камедь является нерастворимой в холодной воде, но водные суспензии пластифицируются и на какое-то время растворяются с образованием обратимых гелей при нагревании до температуры около 55°C. Нагревание при более высоких температурах обеспечивает более упругие необратимые гели, сохраняющие свою структуру при охлаждении.

Склероглюкан также представляет собой 1,3 β-D глюкан, но имеет дополнительные 1,6 β-связи, которые придают ему растворимость в условиях окружающей среды.

Геллан

Геллановая камедь представляет собой линейный тетрасахарид 4)-L-рамнопиранозил-(α-1,3)-D-глюкопиранозил-(β-1,4)-D-глюкуронопиразил-(β-1,4)-D-глюкопиранозил-(β-1), с заместителями в виде O(2) L-глицерила и O(6) ацетила на 3-связанной глюкозе.

Геллан может образовывать спиральные структуры.

β-Глюкан

β-глюканы встречаются в отрубях злаковых растений (Gramineae).

β-глюканы состоят из линейных неразветвленных полисахаридов из связанных β-(1,3)- и β-(1,4)-D-глюкопиранозных звеньев, расположенных неповторяющимся, но и не случайным образом.

Гуаровая камедь

Гуаровая камедь (также именуемая гуараном) представляет собой запасаемый полисахарид (зерновая мука), получаемый из семян бобового кустарника Cyamopsis tetragonoloba.

Гуаровая камедь - это галактоманнан, сходный с камедью бобов рожкового дерева, состоящий из (1,4)-связанного β-D-маннопиранозного каркаса, связанного в точках ветвления в 6-положениях с α-D-галактозой (т. е. 1,6-связанной α-D-галактопиранозой).

Гуаровая камедь состоит из неионного полидисперсного палочкообразного полимера.

В отличие от камеди бобов рожкового дерева она не образует гелей.

Камедь бобов рожкового дерева

Камедь бобов рожкового дерева (также именуемая камедью сладких стручков и карубином) представляет собой запасаемый полисахарид (зерновая мука), полученный из семян (косточек) рожкового дерева (Ceratonia siliqua).

Камедь бобов рожкового дерева - это галактоманнан, сходный с гуаровой камедью, состоящий из (1,4)-связанного β-D-маннопиранозного каркаса, связанного в точках ветвления в 6-положениях с α-D-галактозой (т. е. 1,6-связанной α-D-галактопиранозой).

Камедь бобов рожкового дерева - это полидисперсное вещество, состоящее из неионных молекул.

Крахмал

Крахмал состоит из двух типов молекул, амилозы (обычно 20-30%) и амилопектина (обычно 70-80%). Оба типа состоят из полимеров, образованных звеньями α-D-глюкозы в конформации 4C1. В амилозе они имеют связи -(1,4)- с кислородными атомами кольца, все из которых расположены с одной стороны, тогда как в амилопектине около одного остатка из каждых двадцати также имеют связи -(1,6)- с образованием точек ветвления. Относительные пропорции амилозы и амилопектина, а также точек ветвления -(1,6)- зависят от источника крахмала. Крахмал можно получать из кукурузы, пшеницы, картофеля, тапиоки и риса. Амилопектин (без амилозы) можно выделить из крахмала «восковой кукурузы», тогда как амилозу (без амилопектина) лучше всего выделять после специфического гидролиза амилопектина пуллуланазой.

Амилоза может образовывать спиральные структуры.

В одном варианте осуществления по меньшей мере один гидроколлоид является функциональным производным крахмала, например поперечносшитого, окисленного, ацетилированного, гидроксипропилированного и частично гидролизованного крахмала.

В предпочтительном варианте осуществления адгезив содержит по меньшей мере два гидроколлоида, причем один гидроколлоид представляет собой желатин, а по меньшей мере один другой гидроколлоид выбран из группы, состоящей из пектина, крахмала, альгината, агар-агара, каррагинана, геллановой камеди, гуаровой камеди, гуммиарабика, камеди бобов рожкового дерева, ксантановой камеди, производных целлюлозы, таких как карбоксиметилцеллюлоза, арабиноксилана, целлюлозы, курдлана, β-глюкана.

В одном варианте осуществления адгезив содержит по меньшей мере два гидроколлоида, причем один гидроколлоид представляет собой желатин, а по меньшей мере другой гидроколлоид представляет собой пектин.

В одном варианте осуществления адгезив содержит по меньшей мере два гидроколлоида, причем один гидроколлоид представляет собой желатин, а по меньшей мере другой гидроколлоид представляет собой альгинат.

В одном варианте осуществления адгезив содержит по меньшей мере два гидроколлоида, причем один гидроколлоид представляет собой желатин, а по меньшей мере другой гидроколлоид представляет собой карбоксиметилцеллюлозу.

В предпочтительном варианте осуществления адгезив в соответствии с настоящим изобретением содержит по меньшей мере два гидроколлоида, причем один гидроколлоид представляет собой желатин, и при этом желатин присутствует в водном адгезиве в количестве 10-95 мас.%, например 20-80 мас.%, например 30-70 мас.%, например 40-60 мас.%, от массы гидроколлоидов.

В одном варианте осуществления адгезив содержит по меньшей мере два гидроколлоида, причем один гидроколлоид и по меньшей мере другой гидроколлоид имеют комплементарные заряды.

В одном варианте осуществления один гидроколлоид представляет собой один или более из желатина и гуммиарабика, имеющих комплементарные заряды, из одного или более гидроколлоидов, выбранных из группы, состоящей из пектина, альгината, каррагинана, ксантановой камеди или карбоксиметилцеллюлозы.

В предпочтительном варианте осуществления адгезив в соответствии с настоящим изобретением содержит по меньшей мере два гидроколлоида, причем один гидроколлоид представляет собой желатин, и при этом желатин присутствует в водном адгезиве в количестве 10-95 мас.%, например 20-80 мас.%, например 30-70 мас.%, например 40-60 мас.%, от массы гидроколлоидов. В одном варианте осуществления адгезив содержит по меньшей мере два гидроколлоида, причем один гидроколлоид и по меньшей мере другой гидроколлоид имеют комплементарные заряды.

В одном варианте осуществления один гидроколлоид представляет собой один или более из желатина и гуммиарабика, имеющих комплементарные заряды, из одного или более гидроколлоидов, выбранных из группы, состоящей из пектина, альгината, каррагинана, ксантановой камеди или карбоксиметилцеллюлозы.

В одном варианте осуществления адгезив может отверждаться при температуре не более 95°C, например 5-95°C, например 10-80°C, например 20-60°C, например 40-50°C.

Процесс отверждения может начинаться сразу после нанесения адгезива на волокна. Отверждение определяется как процесс, при котором в адгезиве протекает физическая и/или химическая реакция, которая, в случае химической реакции, обычно увеличивает молекулярную массу соединений в адгезиве и тем самым повышает вязкость адгезива, обычно до тех пор, пока адгезив не достигнет твердого состояния.

В одном варианте осуществления процесс отверждения включает поперечное сшивание и/или включение воды в виде кристаллизационной воды.

В одном варианте осуществления отвержденный адгезив содержит кристаллизационную воду, содержание которой может уменьшаться и увеличиваться в зависимости от преобладающих условий температуры, давления и влажности.

В одном варианте осуществления процесс отверждения включает процесс сушки.

В одном варианте осуществления процесс отверждения включает сушку под давлением. Давление можно применять, продувая воздух или газ поверх смеси минеральных волокон и адгезива или через нее. Процесс продувки может сопровождаться нагреванием или охлаждением, или он может происходить при температуре окружающей среды.

В одном варианте осуществления процесс отверждения происходит во влажной среде.

Влажная среда может иметь относительную влажность RH 60-99%, например 70-95%, например 80-92%. За отверждением во влажной среде может следовать отверждение или сушка для достижения состояния преобладающей влажности.

В одном варианте осуществления отверждение выполняют в обедненной кислородом среде.

Без ограничений, накладываемых какой-либо конкретной теорией, заявитель полагает, что выполнение отверждения в обедненной кислородом среде является особенно благоприятным, если адгезив содержит фермент, поскольку это увеличивает стабильность ферментативного компонента в некоторых вариантах осуществления, особенно фермента трансглутаминазы, и тем самым повышает эффективность поперечного сшивания. В одном варианте осуществления процесс отверждения, таким образом, осуществляется в инертной атмосфере, в частности в атмосфере инертного газа, например азота.

В некоторых вариантах осуществления, в частности в вариантах осуществления, в которых адгезив содержит фенольные соединения, в частности танины, возможно добавление окисляющих агентов. Окисляющие агенты в качестве добавок могут предназначаться для увеличения скорости окисления фенольных соединений, в частности танинов.

Примером является фермент тирозиназа, которая окисляет фенолы до гидроксифенолов/хинонов и, следовательно, ускоряет реакцию образования адгезива.

В другом варианте осуществления окисляющим агентом, подаваемым к адгезиву, является кислород. В одном варианте осуществления отверждение выполняют в обогащенной кислородом среде.

В одном варианте осуществления адгезив не является поперечносшитым.

В альтернативном варианте осуществления адгезив является поперечносшитым.

В одном варианте осуществления водный адгезив в соответствии с настоящим изобретением не является термореактивным адгезивом.

Термореактивная композиция находится в состоянии мягкого твердого вещества или вязкой жидкости, предпочтительно содержит преполимер, причем предпочтительно содержит смолу, которая в результате отверждения необратимо превращается в неплавкую нерастворимую полимерную сеть. Отверждение, как правило, индуцируют тепловым воздействием, причем обычно необходимы температуры более 95°C.

Отвержденная термореактивная смола называется термореактивным веществом или термоотвержденным пластиком/полимером, а при использовании в качестве основы в полимерном композите обычно называется термореактивным полимерным матриксом.

В одном варианте осуществления водный адгезив в соответствии с настоящим изобретением не содержит поли(мет)акриловой кислоты, соли поли(мет)акриловой кислоты или сложного эфира поли(мет)акриловой кислоты.

В одном варианте осуществления по меньшей мере один гидроколлоид представляет собой биополимер или модифицированный биополимер.

Биополимеры представляют собой полимеры, образуемые живыми организмами. Биополимеры могут содержать мономерные звенья, ковалентно связанные с образованием более крупных структур.

Существует три основных класса биополимеров, классифицированных по использованным мономерным звеньям и структуре сформированного биополимера: полинуклеотиды (РНК и ДНК), которые являются длинными полимерами, состоящими из 13 или более нуклеотидных мономеров; полипептиды, например белки, которые являются полимерами аминокислот; полисахариды, например линейно связанные полимерные углеводные структуры.

Полисахариды могут быть линейными или разветвленными; обычно они соединяются гликозидными связями. Кроме того, многие сахаридные звенья могут подвергаться различным химическим модификациям и могут образовывать части других молекул, например гликопротеинов.

В одном варианте осуществления по меньшей мере один гидроколлоид представляет собой биополимер или модифицированный биополимер с коэффициентом полидисперсности в отношении распределения молекулярных масс, равным 1, например 0,9-1.

В одном варианте осуществления адгезив содержит белки животного происхождения, включая коллаген, желатин и гидролизованный желатин, и адгезив дополнительно содержит по меньшей мере одно фенол- и/или хинон-содержащее соединение, например танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллаготанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой.

В одном варианте осуществления адгезив содержит белки животного происхождения, включая коллаген, желатин и гидролизованный желатин, и причем адгезив дополнительно содержит по меньшей мере один фермент, выбранный из группы, состоящей из трансглутаминазы (EC 2.3.2.13), протеиндисульфидизомеразы (EC 5.3.4.1), тиолоксидазы (EC 1.8.3.2), полифенолоксидазы (EC 1.14.18.1), в частности катехолоксидазы, тирозиноксидазы и фенолоксидазы, лизилоксидазы (EC 1.4.3.13) и пероксидазы (EC 1.11.1.7).

В предпочтительном варианте осуществления адгезивы в соответствии с настоящим изобретением не содержат формальдегида.

Для целей настоящей заявки термин «не содержит формальдегида» используется, чтобы охарактеризовать продукт из минеральной ваты, в котором эмиссия формальдегида из продукта из минеральной ваты составляет менее 5 мкг/м2/ч, предпочтительно менее 3 мкг/м2/ч. Предпочтительно тест проводят в соответствии со стандартом ISO 16000 по тестированию эмиссии альдегидов.

Неожиданным преимуществом вариантов осуществления продуктов из минеральной ваты в соответствии с настоящим изобретением является то, что для них характерны свойства самовосстановления. После воздействия очень жестких условий, когда продукты из минеральной ваты теряют часть своей прочности, продукты из минеральной ваты в соответствии с настоящим изобретением могут восстанавливать, частично или полностью, или даже превосходить исходную прочность. В одном варианте осуществления прочность в состаренном состоянии составляет по меньшей мере 80%, например по меньшей мере 90%, например по меньшей мере 100%, например по меньшей мере 130%, например по меньшей мере 150% прочности в несостаренном состоянии. Это контрастирует с традиционными продуктами из минеральной ваты, для которых потеря прочности после воздействия жестких условий среды является необратимой. Без ограничений, накладываемых какой-либо конкретной теорией, авторы настоящего изобретения полагают, что это неожиданное свойство продуктов из минеральной ваты в соответствии с настоящим изобретением обусловлено сложным характером связей, формирующих сеть в отвержденном адгезиве, например в белке, сшитом содержащим фенол и/или хинон соединением, или сшитом ферментом, также с содержанием четвертичных структур и водородных связей, что обеспечивает формирование связей в сети после возврата к нормальным условиям среды. В случае изоляционного продукта, который при использовании, например в качестве изоляции крыши, летом может подвергаться воздействию очень высоких температур, это является важным преимуществом для обеспечения долговременной стабильности продукта.

В одном варианте осуществления адгезив по существу состоит из

по меньшей мере одного гидроколлоида; необязательно по меньшей мере одного масла; необязательно по меньшей мере одного регулятора pH; необязательно по меньшей мере одного поперечносшивающего агента; необязательно по меньшей мере одного средства против зарастания; необязательно по меньшей мере одного средства против набухания; воды.

В одном варианте осуществления по меньшей мере одно масло представляет собой неэмульгированное углеводородное масло.

В одном варианте осуществления по меньшей мере одно масло представляет собой эмульгированное углеводородное масло.

В одном варианте осуществления по меньшей мере одно масло представляет собой растительное масло.

В одном варианте осуществления по меньшей мере один поперечносшивающий агент представляет собой танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллаготанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой.

В одном варианте осуществления по меньшей мере один поперечносшивающий агент представляет собой фермент, выбранный из группы, состоящей из трансглутаминазы (EC 2.3.2.13), протеиндисульфидизомеразы (EC 5.3.4.1), тиолоксидазы (EC 1.8.3.2), полифенолоксидазы (EC 1.14.18.1), в частности катехолоксидазы, тирозиноксидазы и фенолоксидазы, лизилоксидазы (EC 1.4.3.13) и пероксидазы (EC 1.11.1.7).

В одном варианте осуществления по меньшей мере одно средство против набухания представляет собой дубильную кислоту и/или танины.

В одном варианте осуществления по меньшей мере одно средство против зарастания представляет собой противомикробный агент.

Противомикробными агентами могут быть бензойная кислота, пропионовая кислота, бензоат натрия, сорбиновая кислота и сорбат калия, ингибирующие рост как бактериальных, так и грибковых клеток. Однако можно использовать натуральные биоконсерванты. Хитозан рассматривается как обладающий противогрибковым и противобактериальным действием. Чаще всего используемые биоконсерванты с противомикробным действием представляют собой лизоцим и низин. К другим распространенным и пригодным для использования биоконсервантам относятся бактериоцины, такие как лактицин, педиоцин, и противомикробные ферменты, такие как хитиназа и глюкозооксидаза. Противогрибковым и противовирусным действием также обладает фермент лактопероксидаза (LPS). Можно также использовать натуральные противомикробные агенты, такие как танины, эфирные масла розмарина и чеснока, масло орегано, лимонного сорго или коричное масло в различных концентрациях.

В одном аспекте изобретения обеспечивается продукт из минеральной ваты, содержащий множество ламелей, например, сердцевина сэндвич-панели, причем указанный продукт содержит - множество ламелей, вырезанных из полотна из минеральной ваты и связанных друг с другом путем нанесения адгезива на поверхности двух смежных ламелей для формирования паутиноподобного изделия, причем адгезив содержит по меньшей мере один гидроколлоид.

В данном аспекте изобретения можно применять любые из признаков, рассмотренных выше относительно адгезива.

Процесс связывания адгезивом

В одном варианте осуществления после нанесения адгезива на элементы воздействуют давлением в процессе связывания, и предпочтительно суммарное время для нанесения адгезива и воздействия давлением не превышает 120 секунд, составляя, например, 60 секунд, например 30 секунд, например 20 секунд.

В одном варианте осуществления элементы можно перемещать вдоль неподвижных форсунок, или на неподвижные панели могут производить распыление с помощью подвижных форсунок или нанесение валиками. Время распыления и связывания адгезивом составляет максимум 120 секунд. Элементы с напыленным на них адгезивом прижимают друг к другу.

В одном варианте осуществления адгезив можно наносить только на одну из подлежащих связыванию поверхностей, но его можно наносить и на обе поверхности.

В одном варианте осуществления белковый компонент адгезива можно наносить на первую подлежащую соединению поверхность, а соединение, содержащее фенол и/или хинон и/или по меньшей мере один фермент, можно наносить на вторую подлежащую соединению поверхность, затем первую и вторую поверхности приводят в контакт друг с другом.

В одном варианте осуществления расход отвержденного адгезива по площади поверхности составляет 10-1000 г/м2, например 50-500 г/м2, например 100-400 г/м2.

Преимуществом будет достижение сбалансированного проникновения адгезива в более глубокие слои элемента; такое соединение будет более долговечным, чем соединение, выполненное иным методом. Обычно адгезив не проникает в элемент глубже, чем на 2 мм.

В одном варианте осуществления адгезив наносят пульверизатором, валиком, кистью, завесой льющейся краски, губкой или мягким губчатым валом.

ПРИМЕРЫ

В следующих примерах несколько адгезивов, подпадающих под определение настоящего изобретения, готовили и сравнивали с адгезивами предыдущего уровня техники.

Адгезивы предыдущего уровня техники

Для адгезивов предыдущего уровня техники определяли указанные ниже свойства.

Реагенты

Силан (Momentive VS-142) был предоставлен компанией Momentive и для упрощения считался 100-процентным. Все прочие компоненты высокой степени чистоты поставлялись компанией Sigma-Aldrich и для упрощения считались безводными при отсутствии особых указаний.

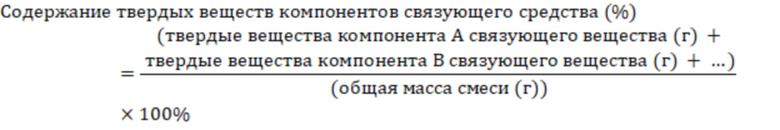

Содержание твердых веществ компонентов адгезива, определение

Содержание каждого из компонентов в данном растворе адгезива до отверждения рассчитывали по сухой массе компонентов. Можно использовать следующую формулу:

Твердые вещества адгезива, определение и процедура

Содержание адгезива после отверждения называется «твердыми веществами адгезива».

Образцы каменной ваты в виде диска (диаметр: 5 см; высота 1 см) вырезали из каменной ваты и подвергали термообработке при 580°C в течение по меньшей мере 30 мин для удаления всех органических веществ. Содержание твердых веществ в адгезивной смеси (примеры смесей см. ниже) измеряли, распределяя образец адгезивной смеси (приблизительно 2 г) по прошедшему термообработку диску из каменной ваты в контейнере из фольги. Массу контейнера из фольги, содержащего диск из каменной ваты, определяли до и сразу после добавления адгезивной смеси. Обеспечивали два таких диска из каменной ваты с нанесенной адгезивной смесью в контейнерах из фольги и нагревали их при 200°C в течение 1 часа. После охлаждения и выдерживания при комнатной температуре в течение 10 минут образцы взвешивали и определяли содержание твердых веществ адгезива как среднее из двух результатов. После этого адгезив с нужным содержанием твердого вещества адгезива можно было получить путем разведения с использованием необходимого количества воды и 10% водн. раствора силана (Momentive VS-142).

Реакционные потери, определение

Реакционные потери определяются как разность между твердыми веществами компонентов адгезива и твердыми веществами адгезива.

Исследования механической прочности (испытания брусков), процедура

Механическую прочность адгезивов исследовали в испытании брусков. Для каждого адгезива изготавливали 16 брусков из смеси адгезива и гранул каменной ваты, образованных при прядильном производстве каменной ваты. Гранулы представляют собой частицы, имеющие ту же композицию расплава, что и волокна каменной ваты, и гранулы обычно считаются отходом прядильного процесса. Гранулы, использованные в композиции брусков, имели размер 0,25-0,50 мм.

Раствор адгезива с 15% содержанием твердых веществ адгезива, содержащий 0,5% силана (Momentive VS-142) от твердых веществ адгезива, получали в соответствии с представленным выше описанием в разделе «твердые вещества адгезива». Образец такого раствора адгезива (16,0 г) хорошо перемешивали с гранулами (80,0 г). Полученную смесь равномерно распределяли по четырем отсекам в термостойкой силиконовой форме для получения небольших брусков (4 x 5 отсеков на форму; размер верхней части отсека: длина равна 5,6 см, ширина равна 2,5 см; размер нижней части отсека: длина равна 5,3 см, ширина равна 2,2 см; высота отсека равна 1,1 см). Смеси, помещенные в отсеки, далее плотно прижимали плоским металлическим бруском подходящего размера для получения ровных поверхностей брусков. Таким образом из каждого адгезива получали 16 брусков. Полученные бруски далее отверждали при 200°C в течение 1 ч. После охлаждения до комнатной температуры бруски осторожно извлекали из контейнеров. Восемь из 16 брусков подвергали состариванию в автоклаве (15 мин / 1120°C / 0,12 МПа (1,2 бар)).

После сушки в течение 1-2 дней все бруски переламывали в испытании на 3-точечный изгиб (скорость при испытании: 10,0 мм/мин; уровень разрыва: 50%; номинальная сила: 30 МПа (30 Н/мм2); опорное расстояние: 40 мм; макс. прогиб 20 мм; номинальный модуль упругости 10 000 МПа (10 000 Н/мм2)) на приборе Bent Tram для исследования их механической прочности. Бруски помещали в прибор «верхней поверхностью» вверх (т. е. поверхностью с длиной равной 5,6 см, шириной равной 2,5 см).

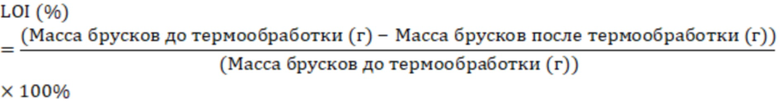

Потери при прокаливании (LOI) брусков

Потери при прокаливании (LOI) брусков измеряли в небольших контейнерах из фольги при нагревании до 580°C. При каждом измерении контейнер из фольги сначала нагревали при 580°C в течение 15 минут для удаления всех органических веществ. Контейнерам из фольги давали охладиться до температуры окружающей среды и затем взвешивали. Четыре бруска (обычно после переламывания в испытании на 3-точечный изгиб) помещали в контейнер из фольги и все вместе взвешивали. Контейнер из фольги, содержащий бруски, далее нагревали при 580°C в течение 30 минут, давали охладиться до температуры окружающей среды и затем снова взвешивали. После этого вычисляли LOI по следующей формуле:

Сравнительные примеры: эталонные адгезивы предыдущего уровня техники

Пример адгезива, эталонный адгезив A (фенолформальдегидная смола, модифицированная мочевиной, PUF-resol)

Фенолформальдегидную смолу получали путем реакции 37% водн. раствора формальдегида (606 г) и фенола (189 г) в присутствии 46% водн. раствора гидроксида калия (25,5 г) при температуре реакции 84°C, чему предшествовало нагревание со скоростью около 1°C в минуту. Реакцию продолжали при 84°C до тех пор, пока кислотостойкость смолы не достигла 4 и большая часть фенола не израсходовалась. Далее добавляли мочевину (241 г) и смесь охлаждали.

Кислотостойкость (AT) показывает, во сколько раз данный объем адгезива можно разводить кислотой без помутнения смеси (осаждения адгезива). Для определения критерия остановки при получении адгезива использовали серную кислоту, и кислотостойкость ниже 4 означает завершение реакции адгезива. Для измерения AT получали титрующий раствор путем разведения 2,5 мл конц. серной кислоты (> 99%) 1 л ионообменной воды. 5 мл исследуемого адгезива далее титровали при комнатной температуре данным титрующим раствором, поддерживая адгезив в движении путем ручного встряхивания; при желании можно использовать магнитную мешалку и магнитный стержень-мешальник. Титрование продолжают до тех пор, пока не появится легкое помутнение, не исчезающее при встряхивании адгезива.

Кислотостойкость (AT) вычисляют путем деления количества кислоты, использованного для титрования (мл), на количество образца (мл):

AT = (Использованный объем титрующего раствора (мл)) / (Объем образца (мл))

С использованием полученной модифицированной мочевиной фенолформальдегидной смолы обеспечивают адгезив, добавляя 25% водн. раствора аммиака (90 мл) и сульфата аммония (13,2 г), а затем воду (1,30 кг). Далее измеряли содержание твердых веществ адгезива, как описано выше, и смесь разбавляли необходимым количеством воды и силана (Momentive VS-142) для исследования механической прочности (15% раствор твердых веществ адгезива, 0,5% силана от твердых веществ адгезива).

Адгезивы в соответствии с настоящим изобретением

Для адгезивов настоящего изобретения определяли указанные ниже свойства.

Реагенты

Желатины (Speisegelatine, тип A, свиной, 120 и 180 по Блуму; Imagel LB, тип B, 122 по Блуму) были получены от компании Gelita AG. Каштановый танин Tannorouge был получен от компании Brouwland bvba. Агар-агар (05039), геллановая камедь (P8169), пектин из кожуры плодов цитрусовых (P9135), альгинат натрия из бурых водорослей (A0682), натрий-карбоксиметилцеллюлоза (419303), растворимый крахмал (S9765) и гидроксид натрия были получены от компании Sigma-Aldrich. Для упрощения эти реагенты считались совершенно чистыми и безводными.

Содержание твердых веществ компонентов адгезива, определение

Содержание каждого из компонентов в данном растворе адгезива до отверждения рассчитывали по сухой массе компонентов. Можно использовать следующую формулу:

Исследования механической прочности (испытания брусков), процедура

Механическую прочность адгезивов исследовали в испытании брусков. Для каждого адгезива получали 8-16 брусков из смеси адгезива и гранул каменной ваты, образованных при прядильном производстве каменной ваты. Гранулы представляют собой частицы, имеющие ту же композицию расплава, что и волокна каменной ваты, и гранулы обычно считаются отходом прядильного процесса. Гранулы, использованные в композиции брусков, имели размер 0,25-0,50 мм.

Раствор адгезива получали в соответствии в описанием, представленным ниже в примерах. В случае сравнительно медленно отверждающихся адгезивов образец раствора адгезива (16,0 г для адгезивов с 10-15% твердых веществ компонентов адгезива; 32,0 г для адгезивов с 5% твердых веществ компонентов адгезива) хорошо перемешивали с гранулами (80,0 г). Полученную смесь равномерно распределяли по четырем отсекам в термостойкой силиконовой форме для получения небольших брусков (4 × 5 отсеков на форму; размер верхней части отсека: длина равна 5,6 см, ширина равна 2,5 см; размер нижней части отсека: длина равна 5,3 см, ширина равна 2,2 см; высота отсека равна 1,1 см). В случае сравнительно быстро отверждающихся адгезивов образец раствора адгезива (8,0 г для адгезивов с 10-15% твердых веществ компонентов адгезива и 16,0 г для адгезивов с 5% твердых веществ компонентов адгезива) хорошо перемешивали с гранулами (40,0 г, предварительно нагреты до 35-40°C перед применением) и полученную смесь равномерно распределяли только по двум отсекам. При получении каждого бруска смеси, помещенные в отсеки, при необходимости прижимали, а затем выравнивали пластиковым шпателем для получения ровной поверхности бруска. Таким образом из каждого адгезива получали 8-16 брусков. Полученные бруски далее отверждали при комнатной температуре в течение 1-2 дней или сначала отверждали в течение 15 минут при температурах печи, указанных в таблицах ниже, а затем в течение 1-2 дней при комнатной температуре. Если после этого времени отверждение было недостаточным, бруски отверждали в течение 1 дня при 35°C. Далее бруски аккуратно извлекали из контейнеров, поворачивали верхней стороной вниз и оставляли на день при комнатной температуре для полного отверждения. Половину из 8-16 брусков подвергали состариванию в автоклаве (15 мин / 120°C / 0,12 МПа (1,2 бар)).