Область применения изобретения

Настоящее изобретение относится к водной композиции связующего вещества для минеральных волокон, продукту из минеральной ваты, скрепленному связующим веществом, способу получения продукта из минеральной ваты, скрепленного связующим веществом, и применению по меньшей мере одного полиэлектролитного гидроколлоида в композиции связующего вещества для производства продукта из минеральной ваты.

Предпосылки создания изобретения

Минеральные волокна, как правило, содержат искусственные стекловидные волокна (MMVF), такие как, например, стеклянные волокна, керамические волокна, базальтовые волокна, шлаковая вата, минеральная вата и каменная вата, которые связаны отвержденным термореактивным полимерным связующим материалом. Для применения в качестве продуктов для термической и акустической изоляции обычно получают маты из скрепленных минеральных волокон, превращая расплав, полученный из подходящих сырьевых материалов, в волокна традиционным способом, например с помощью прядильной чашки или каскадного роторного способа. Волокна выдувают в формующую камеру и в процессе воздушного переноса и в еще горячем состоянии опрыскивают раствором связующего вещества и случайным образом укладывают в форме мата или полотна на движущемся конвейере. Волоконный мат затем перемещают в печь для отверждения, где горячий воздух продувается через мат для отверждения связующего вещества и жесткого скрепления минеральных волокон вместе.

Ранее предпочтительными связующими смолами были фенолформальдегидные смолы, получение которых может быть экономичным и которые можно разбавлять мочевиной перед применением в качестве связующего вещества. Однако существующее и предлагаемое законодательство, направленное на снижение или устранение выбросов формальдегида, привело к разработке связующих веществ без содержания формальдегида, таких как, например, композиции связующего вещества на основе поликарбоксильных полимеров и полиолов или полиаминов, как описано в публикациях EP-A-583086, EP-A-990727, EP-A-1741726, US-A-5,318,990 и US-A-2007/0173588.

Другая группа нефенолформальдегидных связующих веществ представляет собой продукты реакций соединения/отщепления алифатических и/или ароматических ангидридов с алканоламинами, как описано в публикациях WO 99/36368, WO 01/05725, WO 01/96460, WO 02/06178, WO 2004/007615 и WO 2006/061249. Эти композиции связующего вещества являются водорастворимыми и обладают превосходными связующими свойствами, с точки зрения скорости отверждения и плотности при отверждении. В публикации WO 2008/023032 описаны модифицированные мочевиной связующие вещества такого типа, который позволяет получать продукты из минеральной ваты, для которых характерно уменьшенное поглощение влаги.

Так как некоторые из исходных материалов, используемых при производстве таких связующих веществ, являются достаточно дорогостоящими химикатами, сохраняется потребность в получении связующих веществ без содержания формальдегида, которые можно производить экономичным образом.

Дополнительным эффектом, относящимся к ранее известным водным композициям связующего вещества из минеральных волокон, является то, что по меньшей мере большинство исходных материалов, используемых для производства этих связующих веществ, являются производными ископаемого топлива. В настоящее время потребители склонны предпочитать продукты, которые полностью или по меньшей мере частично производятся из возобновляемых материалов, и, следовательно, существует необходимость в обеспечении связующих веществ для минеральной ваты, которые по меньшей мере частично производятся из возобновляемых материалов.

Дополнительным эффектом, относящимся к ранее известным водным композициям связующего вещества из минеральных волокон, является то, что они содержат компоненты, являющиеся коррозионными и/или вредными. В данном случае необходимо принимать меры по защите оборудования, связанного с получением продуктов из минеральной ваты, чтобы избежать коррозии, а также лицам, работающим с этим оборудованием, необходимо соблюдать меры безопасности. Это ведет к росту затрат и проблемам со здоровьем, и, следовательно, существует потребность в обеспечении композиций связующего вещества для минеральных волокон с уменьшенным содержанием коррозионных и/или вредных материалов.

Еще одним эффектом, относящимся к ранее известным водным композициям связующего вещества для минеральных волокон, является то, что для производства этих связующих веществ обычно необходимо серьезное оборудование для отверждения связующего вещества. Оборудование для отверждения обычно представляет собой печь, работающую при температурах намного выше 100°C, например около 200°C. Композиции связующего вещества, которые могут отверждаться в таких условиях, называются термореактивными композициями связующего вещества. Печь имеет длину несколько метров, что обеспечивает работу с непрерывно подаваемым в нее полотном и тот факт, что покидающее печь полотно является полностью затвердевшим. Такое печное оборудование характеризуется очень большим энергопотреблением.

В публикации EP 2424886 B1 (Dynea OY) описан композитный материал, содержащий поперечносшиваемую смолу из белкового материала. В типичном варианте осуществления композитный материал представляет собой отливку, содержащую неорганический наполнитель, например песок и/или древесину, и белковый материал, а также ферменты, способные сшивать белковый материал. В публикации EP 2424886 B1 не описан продукт из минеральной ваты.

Публикация C. Peña, K. de la Caba, A. Eceiza, R. Ruseckaite, I. Mondragon в Biores. Technol. 2010, 101, 6836–6842 посвящена замене небиоразлагаемых пластиковых пленок возобновляемыми сырьевыми материалами из растений и отходов мясоперерабатывающей промышленности. В таком контексте в данной публикации описано применение гидролизуемого танина каштана для модификации желатина с образованием пленок. В данной публикации не описаны связующие вещества, в частности связующие вещества для минеральной ваты.

Изложение сущности изобретения

Соответственно, целью настоящего изобретения было обеспечение композиции связующего вещества, особенно подходящей для связывания минеральных волокон, в которой в качестве сырья используются возобновляемые материалы и уменьшается или устраняется использование коррозионных и/или вредных материалов.

Целью настоящего изобретения также было обеспечение композиции связующего вещества, не требующей высокой температуры для отверждения и, следовательно, устраняющей необходимость в применении высоких температур при производстве продукта, скрепленного связующим веществом.

Дополнительной целью настоящего изобретения было обеспечение продукта из минеральной ваты, скрепленного такой композицией связующего вещества.

Дополнительной целью настоящего изобретения было обеспечение способа получения такого продукта из минеральной ваты.

Дополнительной целью настоящего изобретения было указание способа применения такой композиции связующего вещества для получения продукта из минеральной ваты.

Дополнительной целью настоящего изобретения было обеспечение способа связывания друг с другом поверхностей двух или более элементов, причем по меньшей мере один из двух или более элементов представляет собой элемент из минеральной ваты, причем в способе применяют адгезив, отверждение которого не требует высоких температур, и при этом в процессе обращения, нанесения и отверждения адгезива воздействие опасных веществ сведено к минимуму, а меры защиты не являются обязательными.

В соответствии с первым аспектом настоящего изобретения предлагается предпочтительно не содержащая формальдегида композиция связующего вещества для минеральных волокон, содержащая по меньшей мере один полиэлектролитный гидроколлоид.

В соответствии со вторым аспектом настоящего изобретения предлагается продукт из минеральной ваты, содержащий минеральные волокна, скрепленные связующим веществом, полученным в результате отверждения композиции связующего вещества, содержащей по меньшей мере один полиэлектролитный гидроколлоид.

В соответствии с третьим аспектом настоящего изобретения предлагается способ получения продукта из минеральной ваты, включающий этапы введения минеральных волокон в контакт с композицией связующего вещества, содержащей по меньшей мере один полиэлектролитный гидроколлоид.

В соответствии с четвертым аспектом настоящего изобретения предлагается применение полиэлектролитного гидроколлоида в связующем веществе для производства продукта из минеральной ваты.

В соответствии с пятым аспектом настоящего изобретения предлагается способ связывания друг с другом поверхностей двух или более элементов, причем по меньшей мере один из двух или более элементов представляет собой элемент из минеральной ваты, причем указанные элементы скреплены связующим веществом для минеральной ваты, причем способ включает следующие этапы:

- обеспечение двух или более элементов,

- нанесение адгезива на одну или более подлежащих соединению поверхностей до, в процессе или после приведения подлежащих соединению поверхностей в контакт друг с другом,

- отверждение адгезива, причем адгезив содержит

- по меньшей мере один полиэлектролитный гидроколлоид.

Авторы настоящего изобретения неожиданно обнаружили, что можно получить продукт из минеральной ваты, содержащий минеральные волокна, скрепленные связующим веществом, полученным в результате отверждения композиции связующего вещества, причем композицию связующего вещества можно получать по большей части из возобновляемых материалов, композиция не содержит или лишь в небольшой степени содержит какие-либо коррозионные и/или вредные агенты, и производство продукта из минеральной ваты не приводит к выбросам, например выбросам ЛОС (летучих органических соединений), в процессе получения.

Авторы настоящего изобретения также неожиданно обнаружили, что с помощью описанного способа можно связать поверхности элементов из минеральной ваты друг с другом или связать один или более элементов из минеральной ваты с другим элементом.

Описание предпочтительных вариантов осуществления

Композиция связующего вещества в соответствии с настоящим изобретением содержит по меньшей мере один полиэлектролитный гидроколлоид.

В предпочтительном варианте осуществления связующие вещества в соответствии с настоящим изобретением не содержат формальдегида.

Для целей настоящей заявки термин «не содержит формальдегида» используется, чтобы охарактеризовать продукт из минеральной ваты, в котором эмиссия формальдегида из продукта из минеральной ваты составляет менее 5 мкг/м2/ч, предпочтительно менее 3 мкг/м2/ч. Предпочтительно тест проводят в соответствии со стандартом ISO 16000 по тестированию эмиссии альдегидов.

Неожиданным преимуществом вариантов осуществления продуктов из минеральной ваты в соответствии с настоящим изобретением является то, что для них характерны свойства самовосстановления. После воздействия очень жестких условий, когда продукты из минеральной ваты теряют часть своей прочности, продукты из минеральной ваты в соответствии с настоящим изобретением могут восстанавливать, частично или полностью, или даже превосходить исходную прочность. В одном варианте осуществления прочность в состаренном состоянии составляет по меньшей мере 80%, например по меньшей мере 90%, например по меньшей мере 100%, например по меньшей мере 130%, например по меньшей мере 150% прочности в несостаренном состоянии. Это контрастирует с традиционными продуктами из минеральной ваты, для которых потеря прочности после воздействия жестких условий среды является необратимой. Без ограничений, накладываемых какой-либо конкретной теорией, авторы настоящего изобретения полагают, что это неожиданное свойство продуктов из минеральной ваты в соответствии с настоящим изобретением обусловлено сложным характером связей, формирующих сеть в отвержденной композиции связующего вещества, например в белке, сшитом содержащим фенол и/или хинон соединением, или сшитом ферментом, также с содержанием четвертичных структур и водородных связей, что обеспечивает формирование связей в сети после возврата к нормальным условиям среды. В случае изоляционного продукта, который при использовании, например в качестве изоляции крыши, летом может подвергаться воздействию очень высоких температур, это является важным преимуществом для обеспечения долговременной стабильности продукта.

Полиэлектролитный гидроколлоид

Гидроколлоиды представляют собой гидрофильные полимеры растительного, животного, микробного или искусственного происхождения, которые обычно содержат много гидроксильных групп и могут являться полиэлектролитами. Они широко применяются для контроля функциональных свойств пищевых продуктов на водной основе.

Гидроколлоиды могут представлять собой белки или полисахариды, полностью или частично растворимые в воде и используемые главным образом для повышения вязкости непрерывной фазы (водной фазы), т.е. в качестве желирующего агента или загустителя. Их также можно применять в качестве эмульгаторов, поскольку их стабилизирующее влияние на эмульсии обусловлено увеличением вязкости водной фазы.

Гидроколлоид обычно состоит из смесей сходных, но не идентичных молекул, и его можно получать из разных источников и с применением разных способов получения. На характерные для него физические свойства влияет термообработка и, например, такие факторы, как содержание солей, pH и температура. В описаниях гидроколлоидов часто представлены идеализированные структуры, но поскольку они являются натуральными продуктами (или их производными) со структурами, определяемыми, например, стохастическим действием ферментов, в точности не заложенным в генетическом коде, структура может отличаться от идеализированной структуры.

Многие гидроколлоиды представляют собой полиэлектролиты (например, альгинат, желатин, карбоксиметилцеллюлоза и ксантановая камедь).

Полиэлектролиты — это полимеры, в которых существенное количество повторяющихся звеньев несет электролитную группу. Полиэлектролитами являются поликатионы и полианионы. Эти группы диссоциируют в водных растворах (в воде), в результате чего полимеры становятся заряженными. По свойствам полиэлектролиты, таким образом, сходны как с электролитами (соли), так и полимерами (высокомолекулярные соединения), и иногда их называют полисолями.

Заряженные группы обеспечивают сильную гидратацию, особенно применительно к молекулам. Присутствие противоионов и соионов (ионов с тем же зарядом, что у полиэлектролита) вносит сложное поведение, которое является ионоспецифичным.

Часть противоионов остается плотно связанной с полиэлектролитом в результате захвата его электростатическим полем, в результате чего их активность и подвижность уменьшается.

В одном варианте осуществления композиция связующего вещества содержит один или более противоионов, выбранных из группы, состоящей из Mg2+, Ca2+, Sr2+, Ba2+.

Другим свойством полиэлектролита является высокая линейная плотность заряда (количество заряженных групп на единицу длины).

По существу нейтральные гидроколлоиды являются менее растворимыми, тогда как полиэлектролиты являются более растворимыми.

Многие гидроколлоиды также образуют гели. Гели представляют собой содержащие жидкую воду сети, демонстрирующие поведение, сходное с поведением твердых веществ, с характеристической прочностью, зависящей от концентрации, и твердостью и хрупкостью, зависящими от структуры присутствующего (-их) гидроколлоида (-ов).

Гидрогели являются гидрофильными поперечносшитыми полимерами, которые способны набухать, поглощая и удерживая большие количества воды. Особенно известно их применение в средствах гигиены. Часто применяются такие материалы, как полиакрилаты, но гидрогели можно получить путем поперечного сшивания растворимых гидроколлоидов с получением нерастворимого, но эластичного и гидрофильного полимера.

К примерам гидроколлоидов относятся: агар-агар, альгинат, арабиноксилан, каррагинан, карбоксиметилцеллюлоза, целлюлоза, курдлан, желатин, геллан, β-Глюкан, гуаровая камедь, гуммиарабик, камедь бобов рожкового дерева, пектин, крахмал, ксантановая камедь.

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид выбран из группы, состоящей из желатина, пектина, альгината, каррагинана, гуммиарабика, ксантановой камеди, производных целлюлозы, таких как карбоксиметилцеллюлоза.

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид представляет собой гелеобразующий агент.

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид используется в форме соли, например соли Na+, K+, NH4+, Mg2+, Ca2+, Sr2+, Ba2+.

Желатин

Желатин получают путем химического разложения коллагена. Желатин является водорастворимым и имеет молекулярную массу от 10,000 до 500,000 г/моль, например от 30,000 до 300,000 г/моль, в зависимости от степени гидролиза. Желатин является широко применяемым пищевым продуктом, и, следовательно, по существу общепринято, что это вещество совершенно не токсично, и поэтому при работе с желатином не требуются меры предосторожности.

Желатин является гетерогенной смесью одноцепочечных и многоцепочечных полипептидов, обычно демонстрирующих спиральные структуры. Как правило, тройная спираль коллагена типа I, полученного из кожи и костей, являющихся источником желатина, состоит из двух α1(I) и одной α2(I) цепей.

В растворах желатина могут происходить превращения типа клубок-спираль.

Желатины типа A получают при обработке кислотой. Желатины типа В получают при обработке основанием.

В желатин можно вводить химические поперечные связи. В одном варианте осуществления используют трансглутаминазу для связывания остатков лизина и глутамина; в одном варианте осуществления используют глутаральдегид для связывания лизина с лизином; в одном варианте осуществления используют танины для связывания лизиновых остатков.

Желатин также можно подвергать дополнительному гидролизу до более мелких фрагментов вплоть до 3000 г/моль.

При охлаждении раствора желатина могут образовываться коллаген-подобные спирали.

Другие гидроколлоиды также могут содержать спиральные структуры, такие как коллаген-подобные спирали. Желатин может образовывать спиральные структуры.

В одном варианте осуществления отвержденное связующее вещество содержит полиэлектролитный гидроколлоид, имеющий спиральные структуры.

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид представляет собой низкопрочный желатин, например желатин с прочностью геля 30–125 по Блуму.

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид представляет собой среднепрочный желатин, например желатин с прочностью геля 125–180 по Блуму.

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид представляет собой высокопрочный желатин, например желатин с прочностью геля 180–300 по Блуму.

В предпочтительном варианте осуществления желатин предпочтительно происходит из одного или более источников из группы, состоящей из видов млекопитающих и птиц, таких как корова, свинья, лошадь, домашняя птица, и/или из чешуи, кожи рыб.

В одном варианте осуществления к композициям связующего вещества в соответствии с настоящим изобретением может добавляться мочевина. Авторы изобретения обнаружили, что добавление даже небольших количеств мочевины приводит к денатурации желатина, а это может замедлять гелеобразование, что может быть желательным в некоторых вариантах осуществления. Добавление мочевины также может приводить к размягчению продукта.

Авторы изобретения обнаружили, что группы карбоновых кислот в желатинах эффективно взаимодействуют с трех- и четырехвалентными ионами, например с солями алюминия. Особенно это касается желатинов типа B, которые содержат больше групп карбоновых кислот, чем желатины типа A.

Авторы настоящего изобретения обнаружили, что в некоторых вариантах осуществления отверждение/сушку композиций связующего вещества в соответствии с настоящим изобретением, которые содержат желатин, не следует начинать при очень высоких температурах.

Авторы изобретения обнаружили, что запуск отверждения при низких температурах может приводить к получению более прочных продуктов. Без ограничений, накладываемых какой-либо конкретной теорией, авторы изобретения предполагают, что запуск отверждения при высоких температурах может приводить к образованию непроницаемой внешней оболочки из композиции связующего вещества, которая затрудняет высвобождение воды под ней.

Неожиданно было обнаружено, что связующие вещества в соответствии с настоящим изобретением, содержащие желатины, имеют очень высокую термостойкость. Авторы настоящего изобретения обнаружили, что в некоторых вариантах осуществления затвердевшие связующие вещества могут выдерживать температуры вплоть до 300 °C без разложения.

Пектин

Пектин представляет собой гетерогенную группу кислотных структурных полисахаридов, содержащихся в фруктах и овощах, образующих стабильные в кислых условиях гели.

По существу пектины не обладают точной структурой, и они могут содержать до 17 разных моносахаридов и более 20 разных типов связей. Большую часть молекул образуют остатки D-галактуроновой кислоты.

Прочность геля увеличивается при повышении концентрации Ca2+, но уменьшается с увеличением температуры и кислотности (pH < 3).

Пектин может образовывать спиральные структуры.

Гелеобразующая способность двухвалетных катионов аналогична таковой у альгинатов (для Mg2+ намного меньше, чем для Ca2+, для Sr2+ меньше, чем для Ba2+).

Альгинат

Альгинаты представляют собой каркасные полисахариды, образуемые бурыми морскими водорослями.

Альгинаты представляют собой линейные неразветвленные полимеры, содержащие связанные β-(1,4)-связями остатки D-маннуроновой кислоты (M) и связанные α-(1,4)-связями остатки L-гулуроновой кислоты (G). Альгинат также может представлять собой бактериальный альгинат, такой как бактериальный альгинат, который дополнительно является O-ацетилированным. Альгинаты не являются случайными сополимерами, но, в зависимости от водоросли-источника, состоят из блоков сходных и строгим образом чередующихся остатков (т.е. MMMMMM, GGGGGG и GMGMGMGM), каждый из которых имеет свои конформационные предпочтения и поведение. Можно получать альгинаты с широким диапазоном средней молекулярной массы (50–100 000 остатков). Свободные карбоновые кислоты содержат молекулу воды H3O+, прочно связанную водородной связью с карбоксилатом. Ионы Ca2+ могут заместить эту водородную связь, стехиометрически соединяя между собой цепи гулуроната, но не маннуроната, в так называемую ячеечную конформацию. Для получения специализированных альгинатов можно использовать рекомбинантные эпимеразы с разными специфичностями.

Альгинат может образовывать спиральные структуры.

Каррагинан

Каррагинан — это общий термин для каркасных полисахаридов, полученных путем экстракции щелочью (и модификации) из красных морских водорослей.

Каррагинаны являются линейными полимерами, содержащими около 25 000 производных галактозы с регулярными, но не точно определенными структурами, зависящими от источника и условий экстракции.

κ-каррагинан (каппа-каррагинан) получают путем щелочного элиминирования из µ-каррагинана, выделяемого главным образом из тропической морской водоросли Kappaphycus alvarezii (также имеющей название Eucheuma cottonii).

ι-каррагинан (йота-каррагинан) получают путем щелочного элиминирования из ν-каррагинана, выделяемого главным образом из филиппинской морской водоросли Eucheuma denticulatum (также именуемой Spinosum).

λ-каррагинан (лямбда-каррагинан) (выделяемый главным образом из Gigartina pistillata или Chondrus crispus) превращают в θ-каррагинан (тета-каррагинан) путем щелочного элиминирования, но при гораздо меньшей скорости, чем скорость, которая приводит к получению ι-каррагинана и κ-каррагинана.

Самые прочные гели κ-каррагинана формируют с использованием K+, а не Li+, Na+, Mg2+, Ca2+ или Sr2+.

Все каррагинаны могут образовывать спиральные структуры.

Гуммиарабик

Гуммиарабик — это сложная и вариабельная смесь арабиногалактановых олигосахаридов, полисахаридов и гликопротеинов. Гуммиарабик состоит из смеси полисахарида с низкой относительной молекулярной массой и более высокомолекулярного гликопротеина, богатого гидроксипролином, при широкой вариабельности.

В гуммиарабике одновременно присутствует гидрофильный карбонат и гидрофобный белок.

Ксантановая камедь

Ксантановая камедь — это устойчивый к обезвоживанию микробный полимер, полученный, например, путем аэробной погруженной ферментации из Xanthomonas campestris.

Ксантановая камедь представляет собой анионный полиэлектролит с каркасом из β-(1,4)-D-глюкопиранозоглюкана (в качестве целлюлозы) с боковыми цепями -(3,1)-α-связанной D-маннопиранозо-(2,1)-β-D-глюкуроновой кислоты-(4,1)-β-D-маннопиранозы на чередующихся остатках.

Предполагается, что естественным состоянием ксантановых камедей являются бимолекулярные антипараллельные двойные спирали. Переход между упорядоченной двойной спиральной конформацией и одиночной более гибкой вытянутой цепью может происходить при температуре в диапазоне 40–80°C. Ксантановые камеди могут образовывать спиральные структуры.

Ксантановые камеди могут содержать целлюлозу.

Производные целлюлозы

Пример полиэлектролитного производного целлюлозы представляет собой карбоксиметилцеллюлозу.

Карбоксиметилцеллюлоза (КМЦ) – это химически модифицированное производное целлюлозы, образующееся путем реакции целлюлозы с щелочами и хлоруксусной кислотой.

Структура КМЦ основана на β-(1,4)-D-глюкопиранозном полимере целлюлозы. Разные варианты могут иметь разные степени замещения, но, как правило, они находятся в диапазоне 0,6–0,95 производных на мономерную единицу.

В предпочтительном варианте осуществления композиция связующего вещества содержит по меньшей мере два полиэлектролитных гидроколлоида, причем один полиэлектролитный гидроколлоид представляет собой желатин, а по меньшей мере один другой полиэлектролитный гидроколлоид выбран из группы, состоящей из пектина, альгината, каррагинана, гуммиарабика, ксантановой камеди, производных целлюлозы, таких как карбоксиметилцеллюлоза.

В одном варианте осуществления композиция связующего вещества содержит по меньшей мере два полиэлектролитных гидроколлоида, причем один полиэлектролитный гидроколлоид представляет собой желатин, а по меньшей мере другой полиэлектролитный гидроколлоид представляет собой пектин.

В одном варианте осуществления композиция связующего вещества содержит по меньшей мере два полиэлектролитных гидроколлоида, причем один полиэлектролитный гидроколлоид представляет собой желатин, а по меньшей мере другой полиэлектролитный гидроколлоид представляет собой альгинат.

В одном варианте осуществления композиция связующего вещества содержит по меньшей мере два полиэлектролитных гидроколлоида, причем один полиэлектролитный гидроколлоид представляет собой желатин, а по меньшей мере другой полиэлектролитный гидроколлоид представляет собой карбоксиметилцеллюлозу.

В предпочтительном варианте осуществления композиция связующего вещества в соответствии с настоящим изобретением содержит по меньшей мере два полиэлектролитных гидроколлоида, причем один полиэлектролитный гидроколлоид представляет собой желатин, и при этом желатин присутствует в водной композиции связующего вещества в количестве 10–95 мас.%, например 20–80 мас.%, например 30–70 мас.%, например 40–60 мас.%, от массы полиэлектролитных гидроколлоидов.

В одном варианте осуществления композиция связующего вещества содержит по меньшей мере два полиэлектролитных гидроколлоида, причем один полиэлектролитный гидроколлоид и по меньшей мере другой полиэлектролитный гидроколлоид имеют комплементарные заряды.

В одном варианте осуществления один полиэлектролитный гидроколлоид представляет собой один или более из желатина или гуммиарабика, имеющих комплементарные заряды, из одного или более полиэлектролитных гидроколлоидов, выбранных из группы, состоящей из пектина, альгината, каррагинана, ксантановой камеди или карбоксиметилцеллюлозы.

В одном варианте осуществления композиция связующего вещества может отверждаться при температуре не более 95°C, например 5–95°C, например 10–80°C, например 20–60°C, например 40–50°C.

В одном варианте осуществления водная композиция связующего вещества в соответствии с настоящим изобретением не является термореактивным связующим веществом.

Термореактивная композиция находится в состоянии мягкого твердого вещества или вязкой жидкости, предпочтительно содержит преполимер, причем предпочтительно содержит смолу, которая при отверждении необратимо превращается в неплавкую нерастворимую полимерную сеть. [1] Отверждение обычно вызывается воздействием тепла, причем обычно требуются температуры свыше 95°C.

Отвержденная термореактивная смола называется термореактивным веществом или термоотвержденным пластиком/полимером, а при использовании в качестве основы в полимерном композите обычно называется термореактивным полимерным матриксом.

В одном варианте осуществления водная композиция связующего вещества в соответствии с настоящим изобретением не содержит поли(мет)акриловой кислоты, соли поли(мет)акриловой кислоты или сложного эфира поли(мет)акриловой кислоты.

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид представляет собой биополимер или модифицированный биополимер.

Биополимеры представляют собой полимеры, образуемые живыми организмами. Биополимеры могут содержать мономерные звенья, ковалентно связанные с образованием более крупных структур.

Существует три основных класса биополимеров, классифицированных по использованным мономерным звеньям и структуре сформированного биополимера: полинуклеотиды (РНК и ДНК), которые являются длинными полимерами, состоящими из 13 или более нуклеотидных мономеров; полипептиды, например белки, которые являются полимерами аминокислот; полисахариды, например линейно связанные полимерные углеводные структуры.

Полисахариды могут быть линейными или разветвленными; обычно они соединяются гликозидными связями. Кроме того, многие сахаридные звенья могут подвергаться различным химическим модификациям и могут образовывать части других молекул, например гликопротеинов.

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид представляет собой биополимер или модифицированный биополимер с коэффициентом полидисперсности в отношении распределения молекулярных масс, равным 1, например 0,9–1.

В одном варианте осуществления композиция связующего вещества содержит белки животного происхождения, включая коллаген, желатин и гидролизованный желатин, и композиция связующего вещества дополнительно содержит по меньшей мере одно фенол- и/или хинон-содержащее соединение, например танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллагитанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой.

В одном варианте осуществления композиция связующего вещества содержит белки животного происхождения, включая коллаген, желатин и гидролизованный желатин, и при этом композиция связующего вещества дополнительно содержит по меньшей мере один фермент, выбранный из группы, состоящей из трансглутаминазы (EC 2.3.2.13), протеиндисульфидизомеразы (EC 5.3.4.1), тиолоксидазы (EC 1.8.3.2), полифенолоксидазы (EC 1.14.18.1), в частности катехолоксидазы, тирозиноксидазы и фенолоксидазы, лизилоксидазы (EC 1.4.3.13) и пероксидазы (EC 1.11.1.7).

В одном варианте осуществления композиция связующего вещества содержит желатин, и композиция связующего вещества дополнительно содержит танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллагитанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой, предпочтительно дубильной кислоты.

В одном варианте осуществления композиция связующего вещества содержит желатин, и композиция связующего вещества дополнительно содержит по меньшей мере один фермент, представляющий собой трансглутаминазу (EC 2.3.2.13).

В одном варианте осуществления водная композиция связующего вещества не содержит формальдегида.

В одном варианте осуществления композиция связующего вещества в соответствии с настоящим изобретением по существу состоит из:

- по меньшей мере одного полиэлектролитного гидроколлоида;

- необязательно по меньшей мере одного масла;

- необязательно по меньшей мере одного регулятора pH;

- необязательно по меньшей мере одного поперечносшивающего агента;

- необязательно по меньшей мере одного средства против зарастания;

- необязательно по меньшей мере одного средства против набухания;

- воды.

В одном варианте осуществления по меньшей мере одно масло представляет собой неэмульгированное углеводородное масло.

В одном варианте осуществления по меньшей мере одно масло представляет собой эмульгированное углеводородное масло.

В одном варианте осуществления по меньшей мере одно масло представляет собой растительное масло.

В одном варианте осуществления по меньшей мере один поперечносшивающий агент представляет собой танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллагитанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой.

В одном варианте осуществления по меньшей мере один поперечносшивающий агент представляет собой фермент, выбранный из группы, состоящей из трансглутаминазы (EC 2.3.2.13), протеиндисульфидизомеразы (EC 5.3.4.1), тиолоксидазы (EC 1.8.3.2), полифенолоксидазы (EC 1.14.18.1), в частности катехолоксидазы, тирозиноксидазы и фенолоксидазы, лизилоксидазы (EC 1.4.3.13) и пероксидазы (EC 1.11.1.7).

В одном варианте осуществления по меньшей мере одно средство против набухания представляет собой дубильную кислоту и/или танины.

В одном варианте осуществления по меньшей мере одно средство против зарастания представляет собой противомикробный агент.

Противомикробными агентами могут быть бензойная кислота, пропионовая кислота, бензоат натрия, сорбиновая кислота и сорбат калия, ингибирующие рост как бактериальных, так и грибковых клеток. Однако можно использовать натуральные биоконсерванты. Хитозан рассматривается как обладающий противогрибковым и противобактериальным действием. Чаще всего используемые биоконсерванты с противомикробным действием представляют собой лизоцим и низин. К другим распространенным и пригодным для использования биоконсервантам относятся бактериоцины, такие как лактицин, педиоцин, и противомикробные ферменты, такие как хитиназа и глюкозооксидаза. Противогрибковым и противовирусным действием также обладает фермент лактопероксидаза (LPS). Можно также использовать натуральные противомикробные агенты, такие как танины, эфирные масла розмарина и чеснока, масло орегано, лимонного сорго или коричное масло в различных концентрациях.

Продукт из минеральной ваты

Настоящее изобретение относится к продукту из минеральной ваты, содержащему минеральные волокна, скрепленные описанным выше связующим веществом.

В одном варианте осуществления потери при прокаливании (LOI) продукта из минеральной ваты в соответствии с настоящим изобретением находятся в диапазоне 0,1–25,0%, например 0,3–18,0%, например 0,5–12,0%, например 0,7–8,0 мас.%.

В одном варианте осуществления связующее вещество не является поперечносшитым.

В альтернативном варианте осуществления связующее вещество является поперечносшитым.

Настоящее изобретение также относится к продукту из минеральной ваты, включая продукт из минеральной ваты, содержащий минеральные волокна, скрепленные связующим веществом, полученным в результате отверждения композиции связующего вещества, содержащей полиэлектролитный гидроколлоид.

В одном варианте осуществления связующее вещество получают в результате отверждения композиции связующего вещества, в которой по меньшей мере один полиэлектролитный гидроколлоид выбран из группы, состоящей из желатина, пектина, альгината, каррагинана, гуммиарабика, ксантановой камеди, производных целлюлозы, таких как карбоксиметилцеллюлоза.

В одном варианте осуществления связующее вещество получают в результате отверждения композиции связующего вещества, содержащей по меньшей мере два полиэлектролитных гидроколлоида, причем один полиэлектролитный гидроколлоид представляет собой желатин, а по меньшей мере один другой полиэлектролитный гидроколлоид выбран из группы, состоящей из пектина, альгината, каррагинана, гуммиарабика, ксантановой камеди, производных целлюлозы, таких как карбоксиметилцеллюлоза.

В одном варианте осуществления связующее вещество получают в результате отверждения композиции связующего вещества, в которой желатин присутствует в количестве 10–95 мас.%, например 20–80 мас.%, например 30–70 мас.%, например 40–60 мас.%, от массы полиэлектролитных гидроколлоидов.

В одном варианте осуществления связующее вещество получают в результате отверждения композиции связующего вещества, в которой один полиэлектролитный гидроколлоид и по меньшей мере другой полиэлектролитный гидроколлоид имеют комплементарные заряды.

В одном варианте осуществления потери при прокаливании (LOI) находятся в диапазоне 0,1–25,0%, например 0,3–18,0%, например 0,5–12,0%, например 0,7–8,0 мас.%.

В одном варианте осуществления связующее вещество получают в результате отверждения композиции связующего вещества при температуре менее 95°C, например 5–95°C, например 10–80°C, например 20–60°C, например 40–50°C.

В одном варианте осуществления связующее вещество получают в результате отверждения композиции связующего вещества, которая не является термореактивной композицией связующего вещества.

В одном варианте осуществления связующее вещество получают из композиции связующего вещества, которая не содержит поли(мет)акриловой кислоты, соли поли(мет)акриловой кислоты или сложного эфира поли(мет)акриловой кислоты.

В одном варианте осуществления связующее вещество получают в результате отверждения композиции связующего вещества, содержащей по меньшей мере один полиэлектролитный гидроколлоид, представляющий собой биополимер или модифицированный биополимер.

В одном варианте осуществления связующее вещество получают в результате отверждения композиции связующего вещества, которая содержит белки животного происхождения, включая коллаген, желатин и гидролизованный желатин, и композиция связующего вещества дополнительно содержит по меньшей мере одно фенол- и/или хинон-содержащее соединение, например танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллагитанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой.

В одном варианте осуществления связующее вещество получают в результате отверждения композиции связующего вещества, которая содержит белки животного происхождения, включая коллаген, желатин и гидролизованный желатин, и причем композиция связующего вещества дополнительно содержит по меньшей мере один фермент, выбранный из группы, состоящей из трансглутаминазы (EC 2.3.2.13), протеиндисульфидизомеразы (EC 5.3.4.1), тиолоксидазы (EC 1.8.3.2), полифенолоксидазы (EC 1.14.18.1), в частности катехолоксидазы, тирозиноксидазы и фенолоксидазы, лизилоксидазы (EC 1.4.3.13) и пероксидазы (EC 1.11.1.7).

В одном варианте осуществления связующее вещество получают в результате отверждения композиции связующего вещества, которая содержит желатин, и причем композиция связующего вещества дополнительно содержит танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллагитанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой, предпочтительно дубильной кислоты.

В одном варианте осуществления связующее вещество получают в результате отверждения композиции связующего вещества, содержащей желатин, и причем композиция связующего вещества дополнительно содержит по меньшей мере один фермент, представляющий собой трансглутаминазу (EC 2.3.2.13)

В одном варианте осуществления связующее вещество получают в результате отверждения композиции связующего вещества, которая не содержит формальдегида.

В одном варианте осуществления связующее вещество получают из композиции связующего вещества, по существу состоящей из

- по меньшей мере одного полиэлектролитного гидроколлоида;

- необязательно по меньшей мере одного масла;

- необязательно по меньшей мере одного регулятора pH;

- необязательно по меньшей мере одного поперечносшивающего агента;

- необязательно по меньшей мере одного средства против зарастания;

- необязательно по меньшей мере одного средства против набухания;

- воды.

В одном варианте осуществления связующее вещество не является поперечносшитым.

В одном варианте осуществления связующее вещество является поперечносшитым.

Реакция компонентов связующего вещества

Авторы настоящего изобретения обнаружили, что в некоторых вариантах осуществления продукт из минеральной ваты в соответствии с настоящим изобретением лучше всего получать, если связующее вещество наносят на минеральные волокна в кислых условиях. Таким образом, в предпочтительном варианте осуществления связующее вещество, нанесенное на минеральные волокна, содержит регулятор pH, в частности в форме pH-буфера.

В предпочтительном варианте осуществления связующее вещество в неотвержденном состоянии имеет pH менее 8, например менее 7, например менее 6.

Авторы настоящего изобретения обнаружили, что в некоторых вариантах осуществления отверждение связующего вещества сильно ускоряется в щелочных условиях. Следовательно, в одном варианте осуществления композиция связующего вещества для минеральных волокон содержит регулятор pH, предпочтительно в форме основания, например органического основания, например амина или его соли, неорганических оснований, например гидроксида металла, например KOH или NaOH, аммиака или его соли.

В особенно предпочтительном варианте осуществления регулятор pH представляет собой гидроксид щелочного металла, в частности NaOH.

В предпочтительном варианте осуществления композиция связующего вещества в соответствии с настоящим изобретением имеет значение pH 7–10, например 7,5–9,5, например 8–9.

Компонентами могут быть другие добавки, например один или более реактивных или нереактивных силиконов, которые можно добавлять в связующее вещество. Предпочтительно один или более реактивных или нереактивных силиконов выбраны из группы, состоящей из силикона, состоящего из главной цепи, которая содержит кремнийорганические остатки, особенно дифенилсилоксановые остатки, алкилсилоксановые остатки, предпочтительно диметилсилоксановые остатки, несущие по меньшей мере одну гидроксильную, ацильную, карбоксильную или ангидридную, аминную, эпоксидную или виниловую функциональную группу, способную вступать в реакцию с по меньшей мере одним из компонентов композиции связующего вещества предпочтительно, присутствующие в количестве 0,1–15 мас.%, предпочтительно 0,1–10 мас.%, более предпочтительно 0,3–8 мас.%, от общей массы связующего вещества.

В одном варианте осуществления к композиции связующего вещества можно добавлять масло.

В одном варианте осуществления по меньшей мере одно масло представляет собой неэмульгированное углеводородное масло.

В одном варианте осуществления по меньшей мере одно масло представляет собой эмульгированное углеводородное масло.

В одном варианте осуществления по меньшей мере одно масло представляет собой растительное масло.

В одном варианте осуществления по меньшей мере один поперечносшивающий агент представляет собой танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллагитанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой.

В одном варианте осуществления по меньшей мере один поперечносшивающий агент представляет собой фермент, выбранный из группы, состоящей из трансглутаминазы (EC 2.3.2.13), протеиндисульфидизомеразы (EC 5.3.4.1), тиолоксидазы (EC 1.8.3.2), полифенолоксидазы (EC 1.14.18.1), в частности катехолоксидазы, тирозиноксидазы и фенолоксидазы, лизилоксидазы (EC 1.4.3.13) и пероксидазы (EC 1.11.1.7).

В одном варианте осуществления по меньшей мере одно средство против набухания представляет собой дубильную кислоту и/или танины.

В одном варианте осуществления по меньшей мере одно средство против зарастания представляет собой противомикробный агент.

Противомикробными агентами могут быть бензойная кислота, пропионовая кислота, бензоат натрия, сорбиновая кислота и сорбат калия, ингибирующие рост как бактериальных, так и грибковых клеток. Однако можно использовать натуральные биоконсерванты. Хитозан рассматривается как обладающий противогрибковым и противобактериальным действием. Чаще всего используемые биоконсерванты с противомикробным действием представляют собой лизоцим и низин. К другим распространенным и пригодным для использования биоконсервантам относятся бактериоцины, такие как лактицин, педиоцин, и противомикробные ферменты, такие как хитиназа и глюкозооксидаза. Противогрибковым и противовирусным действием также обладает фермент лактопероксидаза (LPS). Можно также использовать натуральные противомикробные агенты, такие как танины, эфирные масла розмарина и чеснока, масло орегано, лимонного сорго или коричное масло в различных концентрациях.

В одном варианте осуществления к композиции связующего вещества можно добавлять средство против зарастания.

В одном варианте осуществления по меньшей мере одно средство против зарастания представляет собой танин, в частности танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллагитанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой.

В одном варианте осуществления к композиции связующего вещества можно добавлять средство против набухания, например дубильную кислоту и/или танины.

Дополнительными добавками могут быть добавки, содержащие ионы кальция и антиоксиданты.

В одном варианте осуществления композиция связующего вещества в соответствии с настоящим изобретением содержит добавки в виде сшивающих агентов, содержащих ацильные группы, и/или аминогруппы, и/или тиоловые группы. Эти сшивающие агенты могут упрочнять и/или модифицировать полимерную сеть отвержденного связующего вещества.

В одном варианте осуществления композиции связующего вещества в соответствии с настоящим изобретением содержат дополнительные добавки в форме добавок, выбранных из группы, состоящей из реагентов, подобных ПЭГ, силанов или гидроксилапатитов.

Свойства продукта из минеральной ваты

В предпочтительном варианте осуществления плотность продукта из минеральной ваты находится в диапазоне 10–1200 кг/м3, например 30–800 кг/м3, например 40–600 кг/м3, например 50–250 кг/м3, например 60–200 кг/м3.

В предпочтительном варианте осуществления продукт из минеральной ваты в соответствии с настоящим изобретением представляет собой изоляционный продукт, в частности, имеющий плотность 10–200 кг/м3.

Способ получения продукта из минеральной ваты

В настоящем изобретении также предлагается способ получения продукта из минеральной ваты путем скрепления минеральных волокон композицией связующего вещества.

Соответственно, настоящее изобретение также относится к способу получения продукта из минеральной ваты, который включает этапы введения минеральных волокон в контакт с композицией связующего вещества, содержащей по меньшей мере один полиэлектролитный гидроколлоид, и отверждения связующего вещества.

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид выбран из группы, состоящей из желатина, пектина, альгината, каррагинана, гуммиарабика, ксантановой камеди, производных целлюлозы, таких как карбоксиметилцеллюлоза.

В одном варианте осуществления композиция связующего вещества содержит по меньшей мере два полиэлектролитных гидроколлоида, причем один полиэлектролитный гидроколлоид представляет собой желатин, а по меньшей мере один другой полиэлектролитный гидроколлоид выбран из группы, состоящей из пектина, альгината, каррагинана, гуммиарабика, ксантановой камеди, производных целлюлозы, таких как карбоксиметилцеллюлоза.

В одном варианте осуществления желатин присутствует в композиции связующего вещества в количестве 10–95 мас.%, например 20–80 мас.%, например 30–70 мас.%, например 40–60 мас.%, от массы полиэлектролитных гидроколлоидов.

В одном варианте осуществления один полиэлектролитный гидроколлоид и по меньшей мере другой полиэлектролитный гидроколлоид имеют комплементарные заряды.

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид присутствует в водной композиции связующего вещества в количестве 1–50, например 2,5–25 мас.%, от массы водной композиции связующего вещества.

В одном варианте осуществления этап отверждения композиции связующего вещества происходит при температуре не более 95°C, например 5–95°C, например 10-80°C, например 20–60°C, например 40–50°C.

В одном варианте осуществления композиция связующего вещества не является термореактивным связующим веществом.

В одном варианте осуществления композиция связующего вещества не содержит поли(мет)акриловой кислоты, соли поли(мет)акриловой кислоты или сложного эфира поли(мет)акриловой кислоты.

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид представляет собой биополимер или модифицированный биополимер.

В одном варианте осуществления композиция связующего вещества содержит белки животного происхождения, включая коллаген, желатин и гидролизованный желатин, и композиция связующего вещества дополнительно содержит по меньшей мере одно фенол- и/или хинон-содержащее соединение, например танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллагитанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой.

В одном варианте осуществления композиция связующего вещества содержит белки животного происхождения, включая коллаген, желатин и гидролизованный желатин, и при этом композиция связующего вещества дополнительно содержит по меньшей мере один фермент, выбранный из группы, состоящей из трансглутаминазы (EC 2.3.2.13), протеиндисульфидизомеразы (EC 5.3.4.1), тиолоксидазы (EC 1.8.3.2), полифенолоксидазы (EC 1.14.18.1), в частности катехолоксидазы, тирозиноксидазы и фенолоксидазы, лизилоксидазы (EC 1.4.3.13) и пероксидазы (EC 1.11.1.7).

В одном варианте осуществления композиция связующего вещества не содержит формальдегида.

В одном варианте осуществления композиция связующего вещества по существу состоит из

- по меньшей мере одного полиэлектролитного гидроколлоида;

- необязательно по меньшей мере одного масла;

- необязательно по меньшей мере одного регулятора pH;

- необязательно по меньшей мере одного поперечносшивающего агента;

- необязательно по меньшей мере одного средства против зарастания;

- необязательно по меньшей мере одного средства против набухания;

- воды.

В одном варианте осуществления способ не включает поперечного сшивания связующего вещества.

В одном варианте осуществления способ включает поперечное сшивание связующего вещества.

В одном варианте осуществления по меньшей мере одно масло представляет собой неэмульгированное углеводородное масло.

В одном варианте осуществления по меньшей мере одно масло представляет собой эмульгированное углеводородное масло.

В одном варианте осуществления по меньшей мере одно масло представляет собой растительное масло.

В одном варианте осуществления по меньшей мере один поперечносшивающий агент представляет собой танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллагитанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой.

В одном варианте осуществления по меньшей мере один поперечносшивающий агент представляет собой фермент, выбранный из группы, состоящей из трансглутаминазы (EC 2.3.2.13), протеиндисульфидизомеразы (EC 5.3.4.1), тиолоксидазы (EC 1.8.3.2), полифенолоксидазы (EC 1.14.18.1), в частности катехолоксидазы, тирозиноксидазы и фенолоксидазы, лизилоксидазы (EC 1.4.3.13) и пероксидазы (EC 1.11.1.7).

В одном варианте осуществления композиция связующего вещества содержит желатин, и композиция связующего вещества дополнительно содержит танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллагитанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой, предпочтительно дубильной кислоты.

В одном варианте осуществления композиция связующего вещества содержит желатин, и композиция связующего вещества дополнительно содержит по меньшей мере один фермент, представляющий собой трансглутаминазу (EC 2.3.2.13).

В одном варианте осуществления по меньшей мере одно средство против набухания представляет собой дубильную кислоту и/или танины.

В одном варианте осуществления по меньшей мере одно средство против зарастания представляет собой противомикробный агент.

Противомикробными агентами могут быть бензойная кислота, пропионовая кислота, бензоат натрия, сорбиновая кислота и сорбат калия, ингибирующие рост как бактериальных, так и грибковых клеток. Однако можно использовать натуральные биоконсерванты. Хитозан рассматривается как обладающий противогрибковым и противобактериальным действием. Чаще всего используемые биоконсерванты с противомикробным действием представляют собой лизоцим и низин. К другим распространенным и пригодным для использования биоконсервантам относятся бактериоцины, такие как лактицин, педиоцин, и противомикробные ферменты, такие как хитиназа и глюкозооксидаза. Противогрибковым и противовирусным действием также обладает фермент лактопероксидаза (LPS). Можно также использовать натуральные противомикробные агенты, такие как танины, эфирные масла розмарина и чеснока, масло орегано, лимонного сорго или коричное масло в различных концентрациях.

В одном варианте осуществления процесс отверждения включает процесс сушки, в частности путем продувки воздуха или газа над продуктом из минеральной ваты или через него или путем повышения температуры.

Настоящее изобретение также относится к продукту из минеральной ваты, полученному вышеописанным способом.

Предпочтительно, продукт из минеральной ваты, полученный при таком применении, имеет потери при прокаливании (LOI) в диапазоне 0,1–25,0%, например 0,3–18,0%, например 0,5–12,0%, например 0,7–8,0 мас.%.

Особым преимуществом продукта из минеральной ваты в соответствии с настоящим изобретением является то, что для его отверждения не требуются высокие температуры. Это не только позволяет экономить энергию, уменьшает выбросы ЛОС и уменьшает потребность в устойчивости оборудования к высоким температурам, но также позволяет обеспечить высокую гибкость процесса получения продуктов из минеральной ваты с использованием таких связующих веществам.

В одном варианте осуществления способ включает следующие этапы:

- получение расплава сырьевых материалов,

- формирование волокон из расплава с помощью формирующего волокна аппарата с получением минеральных волокон,

- обеспечение минеральных волокон в форме собранного полотна,

- смешивание связующего вещества с минеральными волокнами до, в течение или после получения собранного полотна с получением смеси минеральных волокон и связующего вещества,

- отверждение смеси минеральных волокон и связующего вещества.

В одном варианте осуществления связующее вещество подают в непосредственной близости от формирующего волокна аппарата, например центрифужного прядильного аппарата или каскадного прядильного аппарата, в любом случае сразу после формирования волокон. Волокна с нанесенным связующим веществом далее транспортируют на конвейерной ленте в виде полотна.

Полотно можно подвергать продольному сжатию после формирования волокон и до существенного отверждения.

Формирующий волокна аппарат

Существуют разные типы центрифужных прядильных машин для формования волокон из минеральных расплавов.

Традиционный центрифужный прядильный аппарат представляет собой каскадный прядильный аппарат, который включает последовательно расположенные верхний (или первый) ротор и следующий (или второй) ротор и необязательно другие последующие роторы (например, третий и четвертый роторы). Каждый ротор вращается вокруг разной по существу горизонтальной оси, и направление вращения противоположно направлению вращения каждого соседнего ротора в последовательности. Эти разные горизонтальные оси расположены таким образом, что расплав, который льется на верхний ротор, последовательно вращается на периферической поверхности каждого следующего ротора, и волокна сбрасываются с каждого последующего ротора и необязательно также и с верхнего ротора.

В одном варианте осуществления каскадный прядильный аппарат или другой прядильный аппарат расположен так, чтобы волокна формировались из расплава и увлекались воздухом в виде облака волокон.

Многие формирующие волокна аппараты содержат диск или чашку, вращающуюся вокруг по существу вертикальной оси. Традиционным является расположение нескольких таких прядильных устройств в линии, т.е. по существу в первом направлении, например, как описано в публикациях GB-A-926,749, US-A-3,824,086 и WO-A-83/03092.

Обычно используется поток воздуха, связанный с одним или каждым из формирующих волокна роторов, и волокна увлекаются этим потоком воздуха по мере формирования с поверхности ротора.

В одном варианте осуществления связующее вещество и/или добавки добавляют к облаку волокон известными способами. Количество связующего вещества и/или добавки может быть одинаковым для всех прядильных устройств или же может быть различным.

В одном варианте осуществления в облако волокон можно добавить углеводородное масло.

При использовании в настоящем документе термин «собранное полотно» должен включать все минеральные волокна, собранные вместе на поверхности, т.е. более не увлекаемые воздухом, например, образованные минеральные волокна, гранулы, пучки или переработанные отходы полотна. Собранное волокно может представлять собой первичное полотно, сформированное путем сбора волокон на конвейерной ленте и обеспеченное в качестве исходного материала без раскладки прочеса или иной консолидации.

Альтернативно собранное полотно может представлять собой вторичное полотно, сформированное путем раскладки прочеса или иной консолидации первичного полотна. Предпочтительно собранное полотно представляет собой первичное полотно.

В одном варианте осуществления смешивание связующего вещества с минеральными волокнами производят после обеспечения собранного полотна, используя следующие этапы:

- воздействие на собранное полотно из минеральных волокон с помощью процесса распутывания,

- подвешивание минеральных волокон в первичном потоке воздуха,

- смешивание композиции связующего вещества с минеральными волокнами до, в течение или после процесса распутывания с получением смеси минеральных волокон и связующего вещества.

Способ получения продукта из минеральной ваты, включающий технологический этап распутывания, описан в публикации EP10190521.

В одном варианте осуществления процесс распутывания включает подачу собранного полотна из минеральных волокон из канала с относительно низкой скоростью потока воздуха в канал с относительно более высокой скоростью потока воздуха. Считается, что в данном варианте осуществления происходит распутывание, поскольку волокна, которые сначала входят в канал с относительно более высокой скоростью потока воздуха, оттягиваются от последующих волокон полотна. Такой тип распутывания особенно эффективен для получения открытых пучков волокон вместо плотных комков, которые могут приводить к неравномерному распределению материала продукта.

В соответствии с особенно предпочтительным вариантом осуществления процесс распутывания включает подачу собранного полотна по меньшей мере к одному валику, вращающемуся вдоль своей продольной оси и имеющему шипы, выступающие из его периферической поверхности. В этом варианте осуществления вращающийся валик также обычно вносит по меньшей мере частичный вклад в относительно более высокую скорость воздушного потока. Часто вращение валика является единственным источником относительно более высокой скорости потока воздуха.

В предпочтительных вариантах осуществления минеральные волокна и необязательно связующее вещество подаются к валику сверху. Кроме того, предпочтительно, чтобы распутанные минеральные волокна и необязательно связующее вещество сбрасывались с ролика в латеральном направлении от нижней части его окружности. В наиболее предпочтительном варианте осуществления минеральные волокна совершают на ролике оборот приблизительно 180 градусов, прежде чем они сбрасываются.

Связующее вещество может смешиваться с минеральными волокнами до, в течение или после процесса распутывания. В некоторых вариантах осуществления связующее вещество предпочтительно смешивать с волокнами до процесса распутывания. В частности, волокна могут иметь форму неотвержденного собранного полотна, содержащего связующее вещество.

Кроме того, допустимым является предварительное смешивание связующего вещества с собранным полотном из минеральных волокон до процесса распутывания. Дополнительное смешивание можно проводить в процессе распутывания и после него. В альтернативном варианте осуществления связующее вещество может подаваться в первичный поток воздуха отдельно и смешиваться в первичном потоке воздуха.

Смесь минеральных волокон и связующего вещества собирают из первичного потока воздуха любым подходящим способом. В одном варианте осуществления первичный поток воздуха направляют в верхнюю часть циклонной камеры, которая открыта с нижнего конца, и смесь собирают из нижнего конца циклонной камеры.

Смесь минеральных волокон и связующего вещества предпочтительно выводят из процесса распутывания в формующую камеру.

После применения процесса распутывания смесь минеральных волокон и связующего вещества собирают, прессуют и отверждают. Предпочтительно смесь собирают на перфорированной конвейерной ленте, под которой расположен механизм отсоса.

В предпочтительном способе в соответствии с изобретением смесь связующего вещества и минеральных волокон после сбора прессуют и отверждают.

В предпочтительном способе в соответствии с изобретением смесь связующего вещества и минеральных волокон после сбора отделяют от подложки, а затем прессуют и отверждают.

Способ можно осуществлять в виде периодического процесса, однако в соответствии с одним вариантом осуществления способ выполняется на линии производства продукта из минеральной ваты с подачей первичного и вторичного полотен из минеральной ваты в процесс разделения волокон, который обеспечивает особенно экономичный и универсальный способ получения композитных материалов, обладающих благоприятными механическими свойствами и термоизоляционными свойствами в широком диапазоне плотностей.

В то же время, учитывая, что отверждение проходит при температуре окружающей среды, вероятность появления пятен неотвержденного связующего вещества существенно снижается.

Отверждение

Полотно отверждают путем химической и/или физической реакции компонентов связующего вещества.

В одном варианте осуществления отверждение происходит в отверждающем устройстве.

В одном варианте осуществления отверждение проводят при температурах 5–95°C, например 5–80°C, например 5–60°C, например 8–50°C, например 10–40°C.

В одном варианте осуществления отверждение происходит в традиционной печи для отверждения при производстве минеральной ваты, которая работает при температурах 5–95°C, например 5–80°C, например 10–60°C, например 20–40°C.

Процесс отверждения может начинаться сразу после нанесения связующего вещества на волокна. Отверждение определяется как процесс, при котором в композиции связующего вещества протекает физическая и/или химическая реакция, которая, в случае химической реакции, обычно увеличивает молекулярную массу соединений в композиции связующего вещества и тем самым повышает вязкость композиции связующего вещества, обычно до тех пор, пока композиция связующего вещества не достигнет твердого состояния.

В одном варианте осуществления процесс отверждения включает поперечное сшивание и/или включение воды в виде кристаллизационной воды.

В одном варианте осуществления отвержденное связующее вещество содержит кристаллизационную воду, содержание которой может уменьшаться и увеличиваться в зависимости от преобладающих условий температуры, давления и влажности.

В одном варианте осуществления процесс отверждения включает процесс сушки.

В предпочтительном варианте осуществления отверждение связующего вещества, контактирующего с минеральными волокнами, происходит в термопрессе.

Отверждение связующего вещества, контактирующего с минеральными волокнами, в термопрессе имеет особое преимущество, поскольку позволяет получать продукты высокой плотности.

В одном варианте осуществления процесс отверждения включает сушку под давлением. Давление можно применять, продувая воздух или газ поверх/сквозь смесь минеральных волокон и связующего вещества. Процесс продувки может сопровождаться нагреванием или охлаждением, или он может происходить при температуре окружающей среды.

В одном варианте осуществления процесс отверждения происходит во влажной среде.

Влажная среда может иметь относительную влажность RH 60–99%, например 70–95%, например 80–92%. За отверждением во влажной среде может следовать отверждение или сушка для достижения состояния преобладающей влажности.

В одном варианте осуществления отверждение выполняют в обедненной кислородом среде.

Без ограничений, накладываемых какой-либо конкретной теорией, автор заявки полагает, что выполнение отверждения в обедненной кислородом среде является особенно благоприятным, если композиция связующего вещества содержит фермент, поскольку это увеличивает стабильность ферментативного компонента в некоторых вариантах осуществления, особенно фермента трансглутаминазы, и тем самым повышает эффективность поперечного сшивания. В одном варианте осуществления процесс отверждения, таким образом, осуществляется в инертной атмосфере, в частности в атмосфере инертного газа, например азота.

В некоторых вариантах осуществления, в частности в вариантах осуществления, в которых композиция связующего вещества содержит фенольные соединения, в частности танины, возможно добавление окисляющих агентов. Окисляющие агенты в качестве добавок могут предназначаться для увеличения скорости окисления фенольных соединений, в частности танинов. Примером является фермент тирозиназа, которая окисляет фенолы до гидроксифенолов/хинонов и, следовательно, ускоряет реакцию образования связующего вещества.

В другом варианте осуществления окисляющим агентом, подаваемым к связующему веществу, является кислород.

В одном варианте осуществления отверждение выполняют в обогащенной кислородом среде.

Продукт из минеральной ваты может иметь любую традиционную конфигурацию, например конфигурацию мата или плиты, и его можно разрезать и/или формовать (например, придавая форму секций трубы) до, в процессе или после отверждения связующего вещества.

Применение полиэлектролитного гидроколлоида в композиции связующего вещества

Настоящее изобретение также относится к применению по меньшей мере одного полиэлектролитного гидроколлоида в композиции связующего вещества для производства продукта из минеральной ваты.

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид выбран из группы, состоящей из желатина, пектина, альгината, каррагинана, гуммиарабика, ксантановой камеди, производных целлюлозы, таких как карбоксиметилцеллюлоза.

В одном варианте осуществления используют по меньшей мере два полиэлектролитных гидроколлоида, причем один полиэлектролитный гидроколлоид представляет собой желатин, а по меньшей мере один другой полиэлектролитный гидроколлоид выбран из группы, состоящей из пектина, альгината, каррагинана, гуммиарабика, ксантановой камеди, производных целлюлозы, таких как карбоксиметилцеллюлоза.

В одном варианте осуществления желатин используется в количестве 10–95 мас.%, например 20–80 мас.%, например 30–70 мас.%, например 40–60 мас.%, от массы полиэлектролитных гидроколлоидов.

В одном варианте осуществления один полиэлектролитный гидроколлоид и по меньшей мере другой полиэлектролитный гидроколлоид имеют комплементарные заряды.

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид в водной композиции связующего вещества для продукта из минеральной ваты используют в количестве 1–50, например 2,5–15 мас.%, от массы водной композиции связующего вещества.

В одном варианте осуществления отверждение водной композиции связующего вещества для производства продукта из минеральной ваты происходит при температуре не более 95°C, например 5–95°C, например 10–80°C, например 20–60°C, например 40–50°C.

В одном варианте осуществления по меньшей мере полиэлектролитный гидроколлоид применяют в водной композиции связующего вещества для производства продукта из минеральной ваты, которое не является термореактивным связующим веществом.

В одном варианте осуществления полиэлектролитный гидроколлоид применяют в связующем веществе для производства продукта из минеральной ваты, который не содержит поли(мет)акриловой кислоты, соли поли(мет)акриловой кислоты или сложного эфира поли(мет)акриловой кислоты.

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид представляет собой биополимер или модифицированный биополимер.

В одном варианте осуществления композиция связующего вещества содержит белки животного происхождения, включая коллаген, желатин и гидролизованный желатин, и композиция связующего вещества дополнительно содержит по меньшей мере одно фенол- и/или хинон-содержащее соединение, например танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллагитанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой.

В одном варианте осуществления композиция связующего вещества содержит белки животного происхождения, включая коллаген, желатин и гидролизованный желатин, и при этом композиция связующего вещества дополнительно содержит по меньшей мере один фермент, выбранный из группы, состоящей из трансглутаминазы (EC 2.3.2.13), протеиндисульфидизомеразы (EC 5.3.4.1), тиолоксидазы (EC 1.8.3.2), полифенолоксидазы (EC 1.14.18.1), в частности катехолоксидазы, тирозиноксидазы и фенолоксидазы, лизилоксидазы (EC 1.4.3.13) и пероксидазы (EC 1.11.1.7).

В одном варианте осуществления композиция связующего вещества содержит желатин, и причем композиция связующего вещества дополнительно содержит танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллагитанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой, предпочтительно дубильной кислоты.

В одном варианте осуществления композиция связующего вещества содержит желатин, и причем композиция связующего вещества дополнительно содержит по меньшей мере один фермент, представляющий собой трансглутаминазу (EC 2.3.2.13).

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид применяют в связующем веществе для производства продукта из минеральной ваты, не содержащего формальдегида.

В одном варианте осуществления по меньшей мере один полиэлектролитный гидроколлоид применяют в водной композиции связующего вещества для производства продукта из минеральной ваты, по существу состоящего из:

- по меньшей мере одного полиэлектролитного гидроколлоида;

- необязательно по меньшей мере одного масла;

- необязательно по меньшей мере одного регулятора pH;

- необязательно по меньшей мере одного поперечносшивающего агента;

- необязательно по меньшей мере одного средства против зарастания;

- необязательно по меньшей мере одного средства против набухания;

- воды.

В одном варианте осуществления применение не включает поперечное сшивание композиции связующего вещества.

В одном варианте осуществления применение включает поперечное сшивание композиции связующего вещества.

В одном варианте осуществления по меньшей мере одно масло представляет собой неэмульгированное углеводородное масло. В одном варианте осуществления по меньшей мере одно масло представляет собой эмульгированное углеводородное масло. В одном варианте осуществления по меньшей мере одно масло представляет собой растительное масло.

В одном варианте осуществления по меньшей мере один поперечносшивающий агент представляет собой танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллагитанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой.

В одном варианте осуществления по меньшей мере один поперечносшивающий агент представляет собой фермент, выбранный из группы, состоящей из трансглутаминазы (EC 2.3.2.13), протеиндисульфидизомеразы (EC 5.3.4.1), тиолоксидазы (EC 1.8.3.2), полифенолоксидазы (EC 1.14.18.1), в частности катехолоксидазы, тирозиноксидазы и фенолоксидазы, лизилоксидазы (EC 1.4.3.13) и пероксидазы (EC 1.11.1.7).

В одном варианте осуществления по меньшей мере одно средство против набухания представляет собой дубильную кислоту и/или танины.

В одном варианте осуществления по меньшей мере одно средство против зарастания представляет собой противомикробный агент.

Противомикробными агентами могут быть бензойная кислота, пропионовая кислота, бензоат натрия, сорбиновая кислота и сорбат калия, ингибирующие рост как бактериальных, так и грибковых клеток. Однако можно использовать натуральные биоконсерванты. Хитозан рассматривается как обладающий противогрибковым и противобактериальным действием. Чаще всего используемые биоконсерванты с противомикробным действием представляют собой лизоцим и низин. К другим распространенным и пригодным для использования биоконсервантам относятся бактериоцины, такие как лактицин, педиоцин, и противомикробные ферменты, такие как хитиназа и глюкозооксидаза. Противогрибковым и противовирусным действием также обладает фермент лактопероксидаза (LPS). Можно также использовать натуральные противомикробные агенты, такие как танины, эфирные масла розмарина и чеснока, масло орегано, лимонного сорго или коричное масло в различных концентрациях.

Настоящее изобретение также относится к продукту из минеральной ваты, полученному в результате вышеописанного применения.

Предпочтительно продукт из минеральной ваты, полученный при таком применении, имеет потери при прокаливании (LOI) в диапазоне 0,1–25,0%, например 0,3–18,0%, например 0,5–12,0%, например 0,7–8,0 мас.%.

Преимущества композиции связующего вещества

Продукт из минеральной ваты в соответствии с настоящим изобретением имеет неожиданное преимущество, которое заключается в том, что его можно изготовить с использованием очень простого связующего вещества, требующего всего одного компонента, а именно по меньшей мере одного полиэлектролитного гидроколлоида, причем для данного связующего вещества не требуется никакой предварительной реакции. Таким образом, продукт из минеральной ваты в соответствии с настоящим изобретением производится из натуральных и нетоксичных компонентов, и, следовательно, работа с ним является безопасной. В то же время продукт из минеральной ваты в соответствии с настоящим изобретением производят с использованием связующего вещества, основанного на возобновляемых ресурсах.

Поскольку связующее вещество, используемое для производства продукта из минеральной ваты в соответствии с настоящим изобретением, можно отверждать при температуре окружающей среды или температуре, близкой к температуре окружающей среды, то потребление энергии при производстве таких продуктов является очень низким. Нетоксичный и некоррозионный характер вариантов осуществления связующих веществ в сочетании с отверждением при температуре окружающей среды позволяет существенно уменьшить использование сложного оборудования. В то же время, учитывая, что отверждение проходит при температуре окружающей среды, вероятность появления пятен неотвержденного связующего вещества существенно снижается.

Дополнительными важными преимуществами являются возможности самовосстановления продуктов из минеральной ваты, полученных с использованием данных связующих веществ.

Еще одним преимуществом продуктов из минеральной ваты является то, что им можно придать желаемую форму после нанесения связующего вещества, но до отверждения. Это обеспечивает возможность для производства специализированных продуктов, таких как секции труб.

Еще одним преимуществом является существенно сниженный риск выгорания.

Выгорание может быть связано с экзотермическими реакциями при производстве продукта из минеральной ваты, которые увеличивают температуры в толще изоляционного материала, приводя к сплавлению или расстеклованию минеральных волокон, и в конечном счете создают опасность возгорания. В худшем случае выгорание может вызвать пожар в стопках плит на складах или в процессе транспортировки.

Еще одним преимуществом является отсутствие эмиссий при отверждении, в частности отсутствие эмиссий летучих органических соединений.

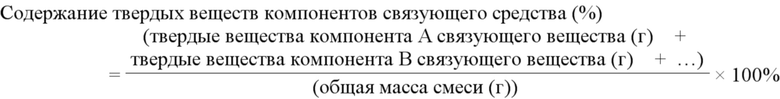

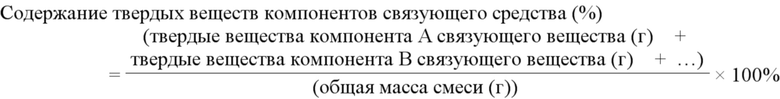

Способ связывания друг с другом поверхностей двух или более элементов