Область техники, к которой относится изобретение

Данное изобретение относится к композиции катализатора; способу получения катализатора; и способу изомеризации ксилолов и алкилароматических соединений с использованием катализатора.

Уровень техники

После фракционирования или перегонки неочищенного минерального масла получают лигроиновую фракцию прямой перегонки, кипящую при температурах в диапазоне от 70°C до 190°C. Эту фракцию можно каталитически превращать в ароматические продукты риформинга.

При конверсии в продукты риформинга значительно увеличивается содержание ароматических соединений, и полученная смесь углеводородов очень хорошо подходит в качестве источника ценных химических промежуточных веществ и в качестве компонента бензина.

Основная фракция продуктов риформинга, как правило, содержит ароматические углеводороды, содержащие 8 атомов углерода, такие как этилбензол и ксилолы. Могут присутствовать другие компоненты, такие как их гидрогенизированные гомологи, как, например, нафтены.

Среди ксилолов параксилол представляет собой наиболее используемый продукт, и разработаны способы изомеризации или переалкилирования для увеличения доли параксилола. Однако способы изомеризации или переалкилирования также могут приводить к получению нежелательных побочных продуктов, таких как соединения, содержащие от 1 до 5 атомов углерода, толуол, соединения, содержащие 9 или более атомов углерода и бензол.

Получено и предложено большое количество катализаторов для различных реакций, включающих ароматические соединения, но для некоторых реакций, таких как процессы изомеризации или переалкилирования этилбензола, обычно наблюдается некоторое соотношение между получением требуемых продуктов и известными побочными реакциями. Одной распространенной побочной реакцией гидроизомеризации этилбензола является образование соединений, содержащих от 1 до 5 атомов углерода, что является недостатком с экологической и экономической точки зрения.

В US4939110 описан катализатор, содержащий связующее неорганический оксид, цеолит типа пентасил, металл группы VIII и свинец, для применения при конверсии ароматических углеводородов.

В US4762957 описан способ изомеризации алкилароматических соединений с использованием катализатора с матрицей из оксида алюминия, магнийсодержащим цеолитом и компонентом, представляющим собой металл группы VIII.

Хотя в этих документах представлены правдоподобные результаты, включение магния или железа делает получение катализатора более сложным и затратным.

В WO9745198 описан катализатор, в котором цеолит связан с цеолитом, для применения при конверсии углеводородов, содержащий первые кристаллы первого цеолита и связующее, содержащее вторые кристаллы второго цеолита, который имеет тип структуры, отличный от типа структуры первого цеолита. Первый и второй цеолиты обеспечивают бифункциональный катализатор, способный выполнять две или большее количество функций. Однако получение такого катализатора, в котором цеолит связан с цеолитом, характеризуется дополнительной сложностью и требует дополнительные стадии производственного процесса, так что катализаторы, в которых цеолит связан с цеолитом, по-видимому, не производятся в промышленном масштабе.

В US3856872 описан способ изомеризации ксилола, в котором традиционная платина на алюмосиликате заменена на цеолитный катализатор типа ZSM-5, или цеолитный катализатор типа ZSM-12, или цеолитный катализатор типа ZSM-21. Цеолит может быть включен в инертную, а, следовательно, некислую матрицу из оксида алюминия. В US 3856872 не содержится никакой информации о типе или количестве цеолита ZSM-21.

Статья "Dealuminated zeolite-based composite catalysts for reforming of an industrial naphthene-rich feedstock" связана с катализаторами риформинга для нафтенового сырья. Предпочтительный цеолит ZSM-12 имеет отношение Si/Al, составляющее 54. Сообщают, что ZSM-12, имеющий более высокие соотношения диоксида кремния к оксиду алюминия, не следует использовать для таких катализаторов, поскольку это приводит к большим количествам CH4 и меньшим количествам ароматических соединений.

Сущность изобретения

Целью данного изобретения является обеспечить улучшенный катализатор для изомеризации алкилароматических соединений, таких как этилбензол и метаксилол, которая может давать ксилолы, особенно параксилол.

На данный момент установлено, что эту цель можно осуществить с помощью катализатора, содержащего различные типы цеолита.

Соответственно, в данном изобретении предложена композиция катализатора, которая содержит компонент, представляющий собой материал носителя, компонент, представляющий собой металл(-ы), поддерживаемый компонентом, представляющим собой материал носителя, причем компонент, представляющий собой материал носителя, содержит (i) цеолит типа ZSM-12 в количестве от 2 до 20% по массе (% мас.) в пересчете на общую массу компонента, представляющего собой материал носителя, при этом цеолит типа ZSM-12 характеризуется молярным соотношением диоксида кремния к оксиду алюминия в диапазоне от 60 до 200; (ii) цеолит типа EU-1 в количестве от 2 до 30% мас. в пересчете на общую массу компонента, представляющего собой материал носителя, при этом цеолит типа EU-1 характеризуется молярным соотношением диоксида кремния к оксиду алюминия в диапазоне от 20 до 200; и (iii) неорганическое связующее в количестве в диапазоне от 55 до 96% мас. в пересчете на общую массу компонента, представляющего собой материал носителя; и при этом компонент, представляющий собой металл(-ы), содержит металл VIII группы в количестве по меньшей мере 0,01% мас. в пересчете на общую массу композиции катализатора.

Осуществление изобретения

Установлено, что конкретная комбинация цеолитов является эффективной для обеспечения катализатора для изомеризации алкилароматических соединений с достаточно высокой среднечасовой пропускной объемной скоростью подачи сырья, особенно в отношении алкилароматических соединений, содержащих 8 атомов углерода. Установлено, что эта конкретная комбинация цеолитов обеспечивает катализатор для изомеризации алкилароматических соединений, содержащих 8 атомов углерода, который может увеличивать конверсию этилбензола. Также было отмечено, указанная конкретная комбинация цеолитов увеличивала производство требуемых продуктов, таких как параксилол. Кроме того, катализатор может уменьшать протекание побочных реакций, таких как образование соединений, содержащих от 1 до 5 атомов углерода, а таким образом нежелательное образование диоксида углерода, и/или уменьшать образование бензола, и/или увеличивать и/или улучшать отделение требуемого продукта от реакционной смеси, такого как параксилол.

Одно или большее количество из вышеприведенного может приводить к увеличению выхода требуемого соединения, такого как параксилол, в конечном продукте.

Увеличение степени конверсии этилбензола не только является желательным преимуществом само по себе, но также снижает количество основного конкурирующего поглотителя в реакционной смеси при последующем разделении. Известно, что отделение параксилола, особенно из реакционной смеси, в основном состоящей из соединений, содержащих 8 атомов углерода, с использованием молекулярных сит является сложным из-за наличия конкурирующих поглотителей, таких как оставшийся этилбензол, которые уменьшают эффективность процесса отделения. Таким образом, получение конкурирующих в меньшей степени поглотителей в реакционной смеси делает значительно более легким отделение желаемых продуктов, таких как параксилол.

Некоторые побочные продукты, такие как толуол, бензол и ароматические соединения, содержащие 9 или большее количество атомов углерода, также могут быть полезными коммерческими продуктами, так что их образование при изомеризации соединений, содержащих 8 атомов углерода, все равно полезно.

Данное изобретение не ограничено алкилароматическими соединениями, содержащими 8 атомов углерода, но может включать в себя изомеризацию других алкилароматических соединений, таких как алкилароматические соединения, содержащие 9 атомов углерода или больше, а том числе алкилароматические соединения, содержащие 9 или 10 атомов углерода, которые, как известно, подчиняются подобным реакционным путям, и для них применяют такие же или подобные составы катализаторов. Следовательно, данное изобретение относится к изомеризации алкилароматических соединений в общем, конкретнее алкилароматических соединений, содержащих от 8 до 10 атомов углерода, конкретнее алкилароматических соединений, содержащих 8 или 9 атомов углерода.

Неорганическое связующее может быть выбрано из любых пригодных оксидов металлов, известных в данной области техники. Примеры предпочтительных неорганических связующих представляют собой алюмосиликат, оксид алюминия, диоксид титана, диоксид циркония, диоксид церия, оксид галлия и их любую смесь. Связующее предпочтительно состоит из оксида алюминия в количестве до 50% мас. от других соединений, конкретнее до 20% мас., конкретнее до 10% мас., наиболее конкретно до 5% мас. Связующее предпочтительно состоит из оксида алюминия.

Оксид алюминия можно получить в виде ряда форм. Доступные марки оксида алюминия отличаются такими параметрами, как объем пор, средний диаметр пор, насыпная плотность и площадь поверхности. Хотя различные производители оксида алюминия могут предоставлять одинаковый или подобный оксид алюминия под различными наименованиями, различные классификации продукции могут обладать одинаковыми, или похожими, или перекрывающимися критериями и/или свойствами. Например, «высокопористые» и «широкопористые» оксиды алюминия обычно имеют одинаковые или подобные свойства.

Данное изобретение распространяется на применение оксида алюминия в качестве неорганического связующего вещества из любого источника, и примеры пригодных связующих на основе оксида алюминия включают в себя марки: серию Pural производства Sasol, как, например, марки KR и SB, и другие широкопористые марки оксида алюминия, как, например, WPA производства Criterion.

В предпочтительном варианте реализации данного изобретения объем пор неорганического связующего при измерении с помощью азота составляет по меньшей мере 0,6 см3/г, предпочтительно по меньшей мере 1,2 см3/г. Объем пор неорганического связующего предпочтительно составляет до 2 см3/г, предпочтительно до 1,6 см3/г. Эти диапазоны объема пор неорганического связующего включают в себя «широкопористый» оксид алюминия, который имеет более открытую структуру, что делает возможным большее взаимодействие с алкилароматическими соединениями.

В другом варианте реализации данного изобретения средний диаметр пор неорганического связующего больше, чем 80 Å, предпочтительно больше чем 90 Å.

В дополнительном варианте реализации данного изобретения насыпная плотность неорганического связующего составляет менее 0,3 г/см3, предпочтительно менее 0,25 г/см3. Композиция катализатора в соответствии с данным изобретением содержит неорганическое связующее в количестве в диапазоне от 55 до 96% мас. в пересчете на общую массу компонента, представляющего собой материал носителя. Неорганическое связующее предпочтительно присутствует в количестве в диапазоне от 65 до 96% мас., более предпочтительно в диапазоне от 80 до 91% мас., в пересчете на общую массу компонента, представляющего собой материал носителя. В дополнительном варианте реализации данного изобретения неорганическое связующее присутствует в количестве более 80% мас., предпочтительно более 85% мас., особенно по меньшей мере 90% мас., в пересчете на общее количество катализатора.

Композиция катализатора по данному изобретению включает в себя по меньшей мере 0,01% мас. металла группы VIII Периодической системы элементов. Количество металла группы VIII предпочтительно составляет не более чем 10% мас. Указанное количество представляет собой количество металла на общую массу катализатора. Упоминание «группы VIII», при использовании в данном документе, относится к текущему варианту Периодической системы в соответствии с IUPAC. Предпочтительные каталитически активные металлы представляют собой никель, палладий и/или платину. Наиболее предпочтительный металл представляет собой платину. Также возможны комбинации двух или большего количества каталитически активных металлов, причем предпочтительными являются комбинации металлов с платиной. Каталитически активный металл может также находиться в форме соединения, необязательно нуждающегося в активации до использования.

В одном варианте реализации данного изобретения металл группы VIII присутствует в катализаторе в количестве в диапазоне от 0,1 до 0,6% мас. в пересчете на общую массу композиции катализатора.

Цеолит типа ZSM-12 представляет собой хорошо известный цеолит, в общем имеющий алюмосиликатную основу, необязательно включающую в себя один или большее количество других элементов. В данной области техники известно много способов получения различных форм ZSM-12. Только в качестве примера в WO2004046034 представлено обсуждение получения некоторых форм ZSM-12, и он включен в данный документ посредством ссылки.

Цеолит типа EU-1 также представляет собой хорошо известный цеолит, в общем имеющий алюмосиликатную основу. Способы получения цеолита типа EU-1 хорошо известны в данной области техники. Только в качестве примера в EP0042226 представлено обсуждение получения различных типов EU-1, и он включен в данный документ посредством ссылки.

Каждый из ZSM-12 и EU-1 такой, как определено в Atlas of Zeolite Framework Types, sixth revised edition 2007.

Катализатор может быть получен смешиванием компонентов неорганического связующего и цеолита, с последующим приданием формы, а затем, как правило, высушиванием и прокаливанием предварительно полученного продукта. Добавление металла группы VIII необязательно осуществляют после высушивания и/или прокаливания предварительно полученного катализатора, и необязательно затем проводят дополнительное прокаливание. Металл группы VIII предпочтительно включают путем импрегнирования объема пор.

Носитель катализатора по данному изобретению предпочтительно получают путем экструзии. Следовательно, носитель катализатора предпочтительно представляет собой экструдат.

Известно, что морфология кристалла цеолита влияет на его активность и стабильность. В данном изобретении особенно предпочтительным является то, что цеолит типа ZSM-12 имеет средний размер частиц в диапазоне от 5 до 50 нм, более предпочтительно в диапазоне от 10 до 45 нм и наиболее предпочтительно в диапазоне от 20 до 40 нм. ZSM-12 предпочтительно имеет площадь поверхности, измеренную с помощью адсорбции азота (ASTM D3663-03(2015)), составляющую более чем 250 м2/г, предпочтительно более чем 280 м2/г. Степень кристалличности предпочтительно составляет выше 94%, более предпочтительно выше 97%.

В данном изобретении особенно предпочтительным является то, что цеолит типа EU-1 имеет среднечисловой размер частиц в диапазоне от 5 до 120 нм, более предпочтительно в диапазоне от 10 до 90 нм и наиболее предпочтительно в диапазоне от 20 до 70 нм. Площадь поверхности, измеренная с помощью адсорбции азота (ASTM D3663-03(2015)), предпочтительно составляет более чем 350 м2/г, предпочтительно более чем 380 м2/г. Степень кристалличности предпочтительно составляет выше 94%, более предпочтительно выше 97%.

Средний размер частиц определяют путем расчета среднечислового размера кристаллов образца, при измерении с помощью просвечивающей электронной микроскопии (ПЭМ).

Снабжение цеолитами, имеющими определенные параметры, такие как описанные выше, в отношении морфологии кристаллов цеолитов известно специалистам в данной области техники и не описано дополнительно в данном документе.

Количество цеолита типа ZSM-12 предпочтительно находится в диапазоне от 2 до 20% мас., предпочтительно от 2 до 15% мас., более предпочтительно от 4 до 11% мас., в пересчете на общую массу компонента, представляющего собой материал носителя.

Количество цеолита типа EU-1 предпочтительно находится в диапазоне от 2 до 24% мас., предпочтительно от 2 до 20% мас., более предпочтительно от 4 до 15% мас., в пересчете на общую массу компонента, представляющего собой материал носителя.

Сумма количеств цеолита типа ZSM-12 и цеолита типа EU-1 предпочтительно составляет менее 45% мас., более предпочтительно в диапазоне от 4 до 30% мас., более предпочтительно от 10 до 25% мас. Общее количество связующего предпочтительно составляет от 70 до 95% мас., более предпочтительно от 75 до 90% мас.

Хотя катализатор по данному изобретению может включать в себя незначительное или очень небольшое количество цеолитов, отличных от ZSM-12 и EU-1, катализатор предпочтительно содержит только ZSM-12 и EU-1 в качестве цеолитов.

Другой параметр цеолитов представляет собой их молярное соотношение диоксида кремния к оксиду алюминия (SAR). Объемное или общее SAR можно определить с помощью любого из ряда методов химического анализа. Такие методы включают в себя рентгеновскую флуоресценцию, атомную абсорбцию и атомную эмиссионную спектроскопию с индуктивно связанной плазмой (ИСП-АЭС). Все будут давать практически одинаковое значение объемного соотношения. Молярное соотношение диоксида кремния к оксиду алюминия для применения в данном изобретении определяют с помощью рентгеновской флуоресценции.

Особенным признаком данного изобретения является то, что SAR цеолита типа ZSM-12 находится в диапазоне от 60 до 200, предпочтительно в диапазоне от 70 до 150. SAR цеолита типа EU-1 находится в диапазоне от 20 до 200, предпочтительно в диапазоне от 20 до 150. Может быть полезным то, что цеолит типа EU-1 имеет SAR в диапазоне от 20 до 95, конкретнее от 25 до 50.

Неорганические связующие, такие как те, которые на основе оксида алюминия, также являются кислотными и поэтому также будут давать вклад в реакцию. Подобным образом, как правило, ожидают, что более высокое содержание цеолитов в катализаторе будет увеличивать активность катализатора и/или выход, так что специалисту в данной области техники необходимо рассматривать возможность включения значительной доли катализатора, представляющего собой цеолитные компоненты.

Катализатор по данному изобретению особенно пригоден для изомеризации этилбензола в ксилолы и для изомеризации ксилолов до равновесия. Дополнительно, катализатор по данному изобретению особенно пригоден для получения параксилола из этилбензола и других изомеров ксилола, обычно получаемых в виде потоков со смесью компонентов.

В соответствии со вторым аспектом данного изобретения предложен способ изомеризации алкилароматических соединений для получения реакционной смеси, указанный способ включает в себя приведение потока углеводородов, содержащего алкилароматические соединения, в контакт с композицией катализатора в соответствии с данным изобретением.

Поток углеводородов может содержать любое количество этилбензола, как, например, более 60% мас. в пересчете на общее количество исходного сырья. В частности, поток углеводородов содержит не более 60% мас. этилбензола, конкретнее не более 50% мас. Поток углеводородов предпочтительно содержит по меньшей мере 1% мас. этилбензола, более предпочтительно по меньшей мере 2% мас., более предпочтительно по меньшей мере 3% мас., конкретнее по меньшей мере 5% мас., конкретнее по меньшей мере 8% мас., предпочтительно по меньшей мере 10% мас., наиболее предпочтительно по меньшей мере 15% мас.

В одном варианте реализации способа по данному изобретению поток углеводородов приводят в контакт с катализатором при температуре в диапазоне от 300 до 450°C, предпочтительно в диапазоне от 350 до 400°C.

В другом варианте реализации изобретения предпочтительно по меньше мере 20% этилбензола в исходном сырье превращают в ксилолы, конкретнее по меньшей мере 25%, конкретнее по меньшей мере 30%, конкретнее по меньшей мере 35% и наиболее конкретно по меньшей мере 40%.

В дополнительном варианте реализации изобретения соотношение параксилола к этилбензолу в полученной реакционной смеси составляет более чем 1,3, предпочтительно более чем 1,5 и наиболее предпочтительно более чем 2.

Композиции катализатора по данному изобретению можно придать любую конкретную форму. Пригодные формы включают в себя трилистники и цилиндры. Композиция катализатора по данному изобретению предпочтительно имеет форму трилистников.

Установлено, что объединенное применение цеолита типа ZSM-12 и цеолита типа EU-1 в качестве компонентов, представляющих собой материал носителя, неожиданно может приводить к более высокой конверсии бензола и селективности по отношению к параксилолу, чем можно ожидать от каждого из этих компонентов, представляющих собой материал носителя, по отдельности.

Композиция катализатора в соответствии с изобретением целесообразно может иметь такую форму, что реактор, заполненный частицами катализатора, имеет среднюю долю пустот, составляющую по меньшей мере 10% от объема, предпочтительно в диапазоне от 20 до 70%, более предпочтительно в диапазоне от 35 до 55% от объема.

Композиция катализатора по данному изобретению может быть получена с использованием стандартных способов объединения компонентов, представляющих собой материал носителя, и включать в себя придание формы; объединение с компонентами, представляющими собой металлы; и любые последующие пригодные стадии способа, такие как высушивание, прокаливание и восстановление.

Данное изобретение также относится к способу получения катализатора в соответствии с данным изобретением, включающему стадии, в которых:

(a) смешивают цеолит типа ZSM-12, цеолит типа EU-1, неорганическое связующее и металл группы VIII, предпочтительно платину, в любой возможной последовательности; и

(b) прокаливают смесь, полученную на стадии (a).

На стадии (b) прокаливание целесообразно можно проводить при температуре от 450 до 1100°C, предпочтительно выше 500°C.

Металл группы VIII целесообразно присутствует на стадии (a) в форме раствора соли металла группы VIII.

В конкретном варианте реализации изобретения после придания формы компоненту, представляющему собой материал носителя, этот компонент подвергают прокаливанию, прокаленный материал носителя затем подвергают импрегнированию металлом. После импрегнирования металлом полученную таким образом композицию катализатора можно затем вначале высушить, а затем прокалить. Температуры высушивания целесообразно могут быть в диапазоне от 50 до 200°C. Время высушивания целесообразно может быть в диапазоне от 0,5 до 5 часов. Температуры прокаливания целесообразно могут быть в диапазоне от 200 до 800°C, предпочтительно в диапазоне от 300 до 600°C. Первое прокаливание материала носителя целесообразно можно проводить в течение относительно короткого периода времени в диапазоне от 0,5 до 3 часов. Второе прокаливание композиции катализатора целесообразно можно проводить в течение более длительного периода времени, например в диапазоне от 5 до 20 часов, от 0,5 до 3 часов. Первое и второе прокаливание целесообразно можно осуществлять при температуре в диапазоне от 400 до 700°C, предпочтительно в диапазоне от 450 до 650°C.

До применения композиции катализатора полезно убедиться в том, что металлы в композиции катализатора находятся в металлической (а не оксидной) форме. Соответственно, композицию катализатора будут помещать в восстановительные условия, которые, например, представляют собой нагревание в восстановительной атмосфере, такой как водород, необязательно разбавленный инертным газом, таким как азот или диоксид углерода, при температуре в диапазоне от 150 до 600°C в течение периода времени в диапазоне от 0,5 до 5 часов.

Большим преимуществом композиции катализатора по данному изобретению, которую используют в способе изомеризации по данному изобретению, является тот факт, что в способе можно использовать высокую среднечасовую объемную скорость подачи сырья, что приводит к значительно более высокой пропускной способности реактора, а таким образом к более высокой производительности. Среднечасовая объемная скорость подачи сырья, применяемая в способе, целесообразно находится в диапазоне от 3 до 12 ч-1, конкретнее от 4 до 12 ч-1, конкретнее от 5 до 12 ч-1.

Данное изобретение сейчас будет проиллюстрировано с помощью следующих Примеров.

ПРИМЕРЫ

Пример 1

Носитель получали путем смешивания комбинации 5% мас. ZSM-12, имеющего SAR 95, и 95% мас. оксида алюминия WPA производства Criterion, разминания, а затем придания формы размешанной смеси с помощью экструзии в цилиндры размером 1,6 мм. Экструдаты сушили при 120°C, а затем прокаливали при 600°C.

Готовили раствор для импрегнирования, который содержал гексахлороплатиновую кислоту (H2PtCl6) в качестве источника металла и азотную кислоту, добавленную до получения pH 1,6.

Экструдаты импрегнировали в объем пор этим раствором для импрегнирования, сушили при 120°C, а затем прокаливали при 450°C в течение 1 часа.

Готовый катализатор содержал 0,3% мас. платины в пересчете на общую массу катализатора.

Пример 2

Носитель получали путем смешивания комбинации 10% мас. ZSM-12, имеющего SAR 95, 5% мас. ZSM-5 с SAR 400 и 85% оксида алюминия WPA производства Criterion, разминания, а затем придания формы размешанной смеси с помощью экструзии в цилиндры размером 1,6 мм. Экструдаты сушили при 120°C, а затем прокаливали при 600°C.

Импрегнирование выполняли в соответствии с методикой, описанной в Примере 1.

Пример 3

Носитель получали путем смешивания комбинации 5% мас. ZSM-12, имеющего SAR 95, 5% мас. EU-1 с SAR 33 и 90% оксида алюминия WPA производства Criterion, разминания, а затем придания формы размешанной смеси с помощью экструзии в цилиндры размером 1,6 мм. Экструдаты сушили при 120°C, а затем прокаливали при 600°C.

Импрегнирование выполняли в соответствии с методикой, описанной в Примере 1.

Пример 4

Носитель получали путем смешивания комбинации 5% мас. ZSM-12, имеющего SAR 95, 5% мас. нанокристаллов EU-1, имеющих SAR 33, и 90% мас. оксида алюминия WPA производства Criterion, разминания, а затем придания формы размешанной смеси с помощью экструзии в цилиндры размером 1,6 мм. Экструдаты сушили при 120°C, а затем прокаливали при 600°C.

Импрегнирование выполняли в соответствии с методикой, описанной в Примере 1.

Пример 5

Носитель получали путем смешивания комбинации 10% мас. ZSM-12, имеющего SAR 95, 5% мас. EU-1, имеющего SAR 33, и 85% мас. оксида алюминия WPA производства Criterion, разминания, а затем придания формы размешанной смеси с помощью экструзии в цилиндры размером 1,6 мм. Экструдаты сушили при 120°C, а затем прокаливали при 600°C.

Импрегнирование выполняли в соответствии с методикой, описанной в Примере 1.

Пример 6

Носитель получали путем смешивания комбинации 5% мас. ZSM-12, имеющего SAR 95, 13% мас. EU-1, имеющего SAR 33, и 82% мас. оксида алюминия WPA производства Criterion, разминания, а затем придания формы размешанной смеси с помощью экструзии в цилиндры размером 1,6 мм. Экструдаты сушили при 120°C, а затем прокаливали при 600°C.

Импрегнирование выполняли в соответствии с методикой, описанной в Примере 1.

Пример 7

Носитель получали путем смешивания комбинации 5% мас. ZSM-12, имеющего SAR 95, 13% мас. EU-1, имеющего SAR 100, и 82% мас. оксида алюминия WPA производства Criterion, разминания, а затем придания формы размешанной смеси с помощью экструзии в цилиндры размером 1,6 мм. Экструдаты сушили при 120°C, а затем прокаливали при 600°C.

Импрегнирование выполняли в соответствии с методикой, описанной в Примере 1.

Пример 8

Носитель получали путем смешивания комбинации 5% мас. ZSM-12, имеющего SAR 95, 13% мас. ZSM-50, имеющего SAR 100, и 82% мас. оксида алюминия WPA производства Criterion, разминания, а затем придания формы размешанной смеси с помощью экструзии в цилиндры размером 1,6 мм. Экструдаты сушили при 120°C, а затем прокаливали при 600°C.

Импрегнирование выполняли в соответствии с методикой, описанной в Примере 1.

Пример 9

Носитель получали путем смешивания комбинации 5% мас. ZSM-12, имеющего SAR 95, 13% мас. TNU-10, имеющего SAR 30, и 82% мас. оксида алюминия WPA производства Criterion, разминания, а затем придания формы размешанной смеси с помощью экструзии в цилиндры размером 1,6 мм. Экструдаты сушили при 120°C, а затем прокаливали при 600°C.

Импрегнирование выполняли в соответствии с методикой, описанной в Примере 1.

Пример 10

Катализаторы, полученные в Примерах выше, исследовали при изомеризации исходного сырья, содержащего этилбензол и смесь ксилолов. Исходное сырье состояло из 19% мас. этилбензола (ЭБ, EB), 15,5% мас. орто-ксилола (ОК, oX), 59% мас. метаксилола (МК, mX) и 6,5% мас. этилциклогексана.

Исследование каталитических свойств выполняли в микропроточной реакторной установке, включающей в себя трубку реактора с внутренним диаметром 15 мм, в которую загружали катализатор вместе с SiC в качестве уплотнительного материала.

После загрузки катализатор сушили при 400°C в течение 1,5 часов, а затем восстанавливали H2 при 400°C в течение 1 часа при давлении 8 бар. Затем реактор нагревали до 425°C и обрабатывали смесью 20% мас. ЭБ и 80% мас. ОК в течение периода, составляющего 24 часа, при среднечасовой объемной скорости подачи сырья (WHSV), составляющей 5 г исходного сырья/г катализатора/ч, и соотношении H2:углеводород, составляющем 4 моль/моль, для достижения устойчивого режима работы.

После этого катализатор подвергали действию температуры, равной 387°C, и обрабатывали той же смесью ЭБ и разных ксилолов, описанной выше (19% мас. ЭБ, 15,5% мас. ОК, 59% мас. МК и 6,5% мас. этилциклогексана), при WHSV, составляющей 8,0 г исходного сырья/г катализатора/ч при соотношении H2/углеводород, составляющем 4 моль/моль.

Для катализаторов, полученных в Примерах 1-9, сравнивали их характеристики при изомеризации при относительно высокой среднечасовой объемной скорости подачи сырья. Таблица 1 демонстрирует характеристики катализаторов Примеров 1-9 при конверсии этилбензола и степень, до которой реакционная смесь ксилолов достигла равновесия для параксилола.

Конверсия этилбензола (конверсия ЭБ) представляет собой массовую долю этилбензола, который был превращен с помощью катализатора в ксилол, например или ОК, МК или ПК.

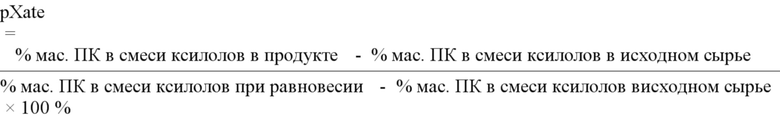

pXate представляет собой оценку степени, до которой реакционная смесь ксилолов достигла равновесия для параксилола. Ее определяют следующим образом:

Таблица 1

(5% ZSM-12)

(10% ZSM-12; 25% ZSM-5)

(5% ZSM-12; 5% EU-1 (33))

(5% ZSM-12; 5% нано EU-1 (33))

(10% ZSM-12; 5% EU-1 (33))

(5% ZSM-12; 13% EU-1 (33))

(5% ZSM-12; 13% EU-1 (100))

(5% ZSM-12; 13% ZSM-50)

(5% ZSM-12; 13% TNU-10)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОМЕРИЗАЦИИ | 2019 |

|

RU2822069C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЦЕОЛИТ ТИПА CON И ЦЕОЛИТ ТИПА ZSM-5, ПОЛУЧЕНИЕ И СПОСОБ ПРИМЕНЕНИЯ УКАЗАННОЙ КОМПОЗИЦИИ | 2017 |

|

RU2741425C2 |

| АЛКИЛАРОМАТИЧЕСКИЙ КАТАЛИЗАТОР КОНВЕРСИИ | 2017 |

|

RU2753868C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА | 2017 |

|

RU2765750C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ МОЛИБДЕНА И ПЛАТИНЫ ДЛЯ СИНТЕЗА БЕНЗОЛА ПУТЕМ ТРАНСАЛКИЛИРОВАНИЯ | 2017 |

|

RU2757851C2 |

| СЕЛЕКТИВНАЯ ИЗОМЕРИЗАЦИЯ КСИЛОЛОВ И КОНВЕРСИЯ ЭТИЛБЕНЗОЛА | 2000 |

|

RU2233260C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ЕЕ ПОЛУЧЕНИЕ И СПОСОБ ПРИМЕНЕНИЯ УКАЗАННОЙ КОМПОЗИЦИИ | 2016 |

|

RU2727174C2 |

| ПОЛУЧЕНИЕ КАТАЛИЗАТОРА НА ОСНОВЕ ZSM-5; ИСПОЛЬЗОВАНИЕ В СПОСОБЕ ДЕАЛКИЛИРОВАНИЯ ЭТИЛБЕНЗОЛА | 2017 |

|

RU2741547C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2011 |

|

RU2596187C2 |

| ДВУХСТАДИЙНЫЙ СПОСОБ ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2365573C1 |

Изобретение относится к композиции катализатора для изомеризации алкилароматических соединений, которая содержит компонент, представляющий собой материал носителя, и компонент, представляющий собой металл(-ы), нанесенный на компонент, представляющий собой материал носителя, причем компонент, представляющий собой материал носителя, состоит из (i) цеолита типа ZSM-12 в количестве от 2 до 20% мас. в пересчете на общую массу материала носителя, при этом цеолит типа ZSM-12 характеризуется молярным соотношением диоксида кремния к оксиду алюминия в диапазоне от 60 до 200; (ii) цеолита типа EU-1 в количестве от 2 до 30% мас. в пересчете на общую массу материала носителя, при этом цеолит типа EU-1 характеризуется молярным соотношением диоксида кремния к оксиду алюминия в диапазоне от 20 до 150; и неорганическое связующее в количестве в диапазоне от 55 до 96 мас.% в пересчете на общую массу материала носителя; и при этом компонент, представляющий собой металл(-ы), содержит металл VIII группы в количестве от 0,1 до 0,6 мас.% в пересчете на общую массу катализатора и неорганическое связующее состоит из оксида алюминия. Изобретение дополнительно относится к способу изомеризации алкилароматических соединений, который представляет собой применение катализатора. 2 н. и 9 з.п. ф-лы, 10 пр., 1 табл.

1. Композиция катализатора для изомеризации алкилароматических соединений, которая содержит компонент, представляющий собой материал носителя, и компонент, представляющий собой металл(-ы), нанесенный на компонент, представляющий собой материал носителя, причем компонент, представляющий собой материал носителя, состоит из (i) цеолита типа ZSM-12 в количестве от 2 до 20 мас.% в пересчете на общую массу материала носителя, при этом цеолит типа ZSM-12 характеризуется молярным соотношением диоксида кремния к оксиду алюминия в диапазоне от 60 до 200; (ii) цеолита типа EU-1 в количестве от 2 до 30 мас.% в пересчете на общую массу материала носителя, при этом цеолит типа EU-1 характеризуется молярным соотношением диоксида кремния к оксиду алюминия в диапазоне от 20 до 150; и неорганическое связующее в количестве в диапазоне от 55 до 96 мас.% в пересчете на общую массу материала носителя; и при этом компонент, представляющий собой металл(-ы), содержит металл VIII группы в количестве от 0,1 до 0,6 мас.% в пересчете на общую массу катализатора и неорганическое связующее состоит из оксида алюминия.

2. Катализатор по п. 1, отличающийся тем, что цеолит типа ZSM-12 присутствует в количестве в диапазоне от 2 до 15 мас.% в пересчете на общую массу материала носителя.

3. Катализатор по п. 1 или 2, отличающийся тем, что цеолит типа EU-1 присутствует в количестве в диапазоне от 2 до 24 мас.% в пересчете на общую массу материала носителя.

4. Катализатор по любому из пп. 1-3, отличающийся тем, что неорганическое связующее присутствует в количестве в диапазоне от 70 до 95 мас.% в пересчете на общую массу материала носителя.

5. Катализатор по любому из пп. 1-4, отличающийся тем, что металл VIII группы представляет собой платину, которая присутствует в количестве в диапазоне от 0,1 до 0,6 мас.% в пересчете на общую массу катализатора.

6. Катализатор по любому из пп. 1-5, отличающийся тем, что цеолит типа ZSM-12 характеризуется молярным соотношением диоксида кремния к оксиду алюминия в диапазоне от 70 до 150.

7. Катализатор по любому из пп. 1-6, отличающийся тем, что цеолит типа EU-1 характеризуется молярным соотношением диоксида кремния к оксиду алюминия в диапазоне от 30 до 95.

8. Катализатор по любому из пп. 1-7, отличающийся тем, что цеолит типа ZSM-12 имеет средний размер частиц в диапазоне от 5 до 50 нм.

9. Катализатор по любому из пп. 1-8, отличающийся тем, что цеолит типа EU-1 имеет средний размер частиц в диапазоне от 20 до 70 нм.

10. Способ изомеризации алкилароматических соединений, включающий в себя приведение углеводородного сырья, содержащего алкилароматические соединения, в контакт с катализатором по любому из пп. 1-9.

11. Способ по п. 10, отличающийся тем, что исходное сырье содержит этилбензол и ксилолы.

| US 2009093661 A1, 09.04.2009 | |||

| US 2009299115 A1, 03.12.2009 | |||

| WO 2010000652 А1, 07.01.2010 | |||

| US 4939110 A, 03.07.1990 | |||

| Устройство для перехода от телефонирования по проводам к беспроводному телефонированию и обратно | 1924 |

|

SU1597A1 |

| US 4762957 A, 09.08.1988 | |||

| US 3856872 A, 24.12.1974. | |||

Авторы

Даты

2020-12-21—Публикация

2016-12-08—Подача