Область техники

Настоящее изобретение относится к способу риформинга этилбензола и изомеризации ксилолов с применением катализатора на основе цеолита.

Уровень техники

После фракционирования или перегонки сырой нефти получают прямогонную фракцию нафты с температурой кипения от 70°C до 190°C. Эта фракция может быть каталитически преобразована в ароматический продукт риформинга.

При преобразовании в продукт риформинга содержание ароматических углеводородов значительно увеличивается, и получаемая смесь углеводородов становится очень желательной как источник ценных химических промежуточных продуктов и как компонент бензина.

Продукт риформинга обычно содержит ароматические углеводороды с 8 атомами углерода, такие как этилбензол и ксилолы. Могут присутствовать другие компоненты, такие как их гидрогенизированные гомологи, такие как нафтены.

Среди ксилолов наиболее полезным соединением является пара-ксилол, и были разработаны способы изомеризации или трансалкилирования для увеличения доли пара-ксилола («пК»). Однако способы изомеризации или трансалкилирования могут также давать нежелательные побочные продукты, такие как соединения, содержащие от 1 до 5 атомов углерода, бензол, толуол и соединения, содержащие 9 или более атомов углерода.

Было изготовлено и предложено множество катализаторов для различных реакций с участием ароматических соединений, но для некоторых реакций, таких как способы изомеризации этилбензола или трансалкилирования, обычно существует компромисс между получением желаемых продуктов и известными побочными реакциями. Одна из распространенных побочных реакций этилбензола, гидроизомеризация, представляет собой образование соединений, содержащих от 1 до 5 атомов углерода, что невыгодно с экологической и экономической точек зрения.

В US 3856872 A описан способ изомеризации ксилола, в котором обычный катализатор - платина на оксиде кремния-оксиде алюминия - заменен цеолитным катализатором типа ZSM-5, или цеолитным катализатором ZSM-12, или цеолитным катализатором ZSM-21. Цеолит может быть включен в матрицу из инертного оксида алюминия.

В статье «Композитные катализаторы на основе деалюминированного цеолита для риформинга промышленного богатого нафтеном сырья» («Dealuminated zeolite-based composite catalysts for reforming of an industrial naphthene-rich feedstock», Applied Catalysis, том 168, издание 1, март 1998 г., стр. 113-130) описаны катализаторы риформинга для нафтенового сырья. Предпочтительный цеолит ZSM-12 имеет отношение Si/Al, равное 54. Сообщается, что ZSM-12, имеющий более высокое отношение оксида кремния к оксиду алюминия, не должен применяться для таких катализаторов, поскольку он дает большие количества CH4 и меньшее количество ароматических соединений.

Другие катализаторы, известные для применения в способах изомеризации ароматических соединений C8, включают катализаторы на основе цеолитов морденита (MOR) и EU1 (EUO), как определено в Атласе типов каркасов цеолита (Atlas of Zeolite Framework Types), Olson et al, 5-е пересмотренное издание, 2001 г., опубликованном от имени Структурной Комиссии Международной ассоциации цеолитов, автор Elsevier. Катализаторы на основе EU1 могут достигать высокой селективности, но это обычно сопровождается низкими степенями конверсии этилбензола, что ограничивает производительность. Катализаторы на основе MOR и ZSM-12, как правило, обеспечивают более высокую степень конверсии этилбензола, но они также производят больше побочных продуктов в виде толуола и ароматических углеводородов C9+.

Из US 4741891 A и US 5075269 известно, что цеолиты ZSM-48 и/или EU-2 подходят для применения в катализаторах конверсии углеводородов. Как описано в Каталоге дефектов в каркасах цеолитов («Catalog of Disorder in Zeolite Frameworks»), опубликованном в 2000 году, цеолиты ZSM-48 и EU-2 принадлежат к семейству цеолитов ZSM-48.

В WO 2012055755 A1 описаны деалюминированные цеолиты ZSM-48 и/или EU-2 с тугоплавким оксидом, по существу не содержащим оксид алюминия, для применения в качестве катализаторов конверсии углеводородов.

Задачей настоящего изобретения является обеспечение улучшенного способа риформинга алкилароматических углеводородов, особенно C8 алкилароматических углеводородов, таких как этилбензол, и изомеризации ксилолов.

Краткое описание изобретения

Неожиданно было обнаружено, что эта задача может быть решена путем применения каталитической системы, содержащей цеолит ZSM-48 и/или EU-2, особенно формованной каталитической системы из цеолита ZSM-48 и/или EU-2, в которой длина кривой поверхности формованного катализатора увеличена по сравнению с площадью его поперечного сечения.

Соответственно, настоящее изобретение обеспечивает способ комбинированного риформинга этилбензола и изомеризации ксилола, включающий осуществление контакта углеводородного сырья, содержащего этилбензол и ксилол, с катализатором, содержащим носитель катализатора и один или несколько металлов, нанесенных на носитель катализатора, причем носитель катализатора представляет собой экструдат, содержащий (i) цеолит типа ZSM-48 и/или EU-2 и (ii) связующее на основе оксида алюминия, причем экструдат имеет форму со значением C/A не менее 3, где C - длина кривой поверхности экструдата и А - площадь поперечного сечения экструдата.

Подробное описание изобретения

В настоящем изобретении было обнаружено, что применение вышеуказанного формованного экструдата носителя катализатора является неожиданно полезным для обеспечения катализатора изомеризации алкилароматических соединений, содержащих 8 атомов углерода. Кроме того, формованный катализатор, применяемый в способе согласно настоящему изобретению, способен: уменьшать побочные реакции, такие как образование соединений, содержащих от 1 до 5 атомов углерода, и/или уменьшать образование бензола, и/или повышать конверсию этилбензола, и/или увеличивать производство других желаемых продуктов, таких как пара-ксилол.

Одно из нескольких из вышеуказанных положений приводит к увеличению конечного выхода одного или нескольких желаемых продуктов и неожиданно приводит к высоким значениям пК-приближения к равновесию («пК-ПКР») при сохранении отличной конверсии этилбензола.

В настоящем изобретении ссылка на ZSM-48 и EU-2 используется для указания того, что можно применять любые цеолиты, которые принадлежат к семейству неупорядоченных структур MRE, как описано в «Catalog of Disorder in Zeolite Frameworks», опубликованном в 2000 г. под редакцией Структурной комиссии Международной ассоциации цеолитов. Цеолиты ZBM-30 и EU-11 очень схожи с ZSM-48 и также считаются членами семейства цеолитов, структура которых принадлежит к семейству MRE. Таким образом, в настоящей заявке любая ссылка на цеолит ZSM-48 также является ссылкой на цеолит EU-2, ZBM-30 и EU-11.

Молярное отношение оксида кремния к оксиду алюминия в цеолите ZSM-48 и/или EU-2 может влиять на свойства полученного из него катализатора. Молярное отношение оксида кремния к оксиду алюминия («ОКА») должно определяться объемным соотношением. Это соотношение также называется общим соотношением. Такое соотношение отличается от ОКА кристаллического каркаса. Объемное или общее соотношение может быть определено различными методами химического анализа. Такие методы включают рентгеновскую флуоресценцию, атомную адсорбцию и атомно-эмиссионную спектроскопию индуктивно-связанной плазмы (ИСП-АЭС). Все они обеспечивают по существу одинаковое значение объемного соотношения. Молярное отношение оксида кремния к оксиду алюминия для применения в настоящем изобретении определяется с помощью рентгеновской флуоресценции.

ОКА цеолита ZSM-48 и/или EU-2 предпочтительно составляет по меньшей мере 50, конкретнее, по меньшей мере 70, конкретнее, по меньшей мере 100, наиболее предпочтительно по меньшей мере 110. ОКА цеолита ZSM-48 и/или EU-2 предпочтительно составляет не более 300, конкретнее, не более 250, конкретнее, не более 200, наиболее конкретно, не более 160.

Цеолит ZSM-48 и/или EU-2 можно получить любым способом, известным специалисту в данной области. В US-A-5075269 и US-A-4741891 описаны подходящие способы получения таких цеолитов, имеющих ОКА от 100 до 250.

Цеолит ZSM-48 и/или EU-2 может подвергаться деалюминированию. Деалюминирование может быть достигнуто способами, известными в данной области техники, такими как, например, кислотное выщелачивание или обработка паром. Обработка паром осуществляется приведением в контакт цеолита, предпочтительно как части каталитической композиции, с паром при повышенных температурах в диапазоне от примерно 250°C до 650°C и предпочтительно от примерно 400°C до 550°C. Обработка может проводиться в атмосфере 100% пара или в атмосфере, состоящей из пара или другого газа, который по существу инертен по отношению к цеолитам. Подобная обработка может выполняться при более низких температурах и повышенном давлении, например, при температуре от 180°C до 370°C и давлении от 10 до 200 атмосфер.

Выражение «деалюминирование» используется для обозначения того, что алюминий и/или содержащие алюминий соединения, такие как оксид алюминия, удаляются из основной массы цеолита. Алюминий и содержащие алюминий соединения могут, но не обязательно, являться частью цеолитного каркаса.

Цеолит ZSM-48 и/или EU-2 объединяют со связующим на основе оксида алюминия в носителе катализатора согласно настоящему изобретению. В одном варианте реализации связующее на основе оксида алюминия предпочтительно включает «оксид алюминия с широкими порами», который иногда альтернативно называют оксидом алюминия «с большими порами». Под «оксидом алюминия с широкими порами» подразумевается, что средний диаметр пор оксида алюминия составляет примерно 80 Å или больше, предпочтительно больше примерно 90 Å. В другом варианте реализации оксид алюминия с широкими порами может иметь площадь поверхности более примерно 200 м2/г, и примерно 25% или более его пор имеют диаметр более примерно 350 Å.

Указанный оксид алюминия с широкими порами может иметь объем пор по меньшей мере около 0,5 см3/г, предпочтительно по меньшей мере 0,6 см3/г и более предпочтительно по меньшей мере 1,2 см3/г. Объем пор может составлять примерно до 2,0 см3/г, предпочтительно до 1,6 см3/г.

Считается, что более открытая структура оксида алюминия с широкими порами, основанная на одном или нескольких параметрах, таких как объем пор, диаметр пор и насыпная плотность, обеспечивает лучшую диффузию реагента (реагентов), достигающего каталитического материала в катализаторе, и лучшую диффузию продукта (продуктов) из каталитического материала.

Примеры оксида алюминия с широкими порами, подходящего для применения в катализаторе согласно настоящему изобретению, включают сорта диапазона Pural от Sasol, такие как «Pural KR II» (средняя насыпная плотность 0,315 г/см3, объем пор 1,4 см3/г и средняя площадь поверхности 290 м2/г) и другие оксиды алюминия с широкими порами, такие как WPA, доступный от Criterion (средняя насыпная плотность 0,2 г/см3, объем пор 1 см3/г и средняя площадь поверхности 345 м2/г). Размер пор и объем пор можно измерить с помощью порометрии с проникновением ртути (ППР).

Когда в контексте данного изобретения указывают содержание связующего и цеолита, подразумевается содержание в пересчете на сухое вещество. Каталитическая композиция для применения в способе согласно настоящему изобретению предпочтительно содержит не более 80% по массе (% масс.) цеолита, конкретнее, не более 70% масс., конкретнее, не более 65% масс., наиболее предпочтительно, не более 55% масс. Эти количества предпочтительно относятся к цеолиту ZSM-48 и/или EU-2. Кроме того, предпочтительно, чтобы количество цеолита ZSM-48 и/или EU-2 составляло по меньшей мере 30% масс., конкретнее, по меньшей мере 35% масс., конкретнее, по меньшей мере 40% масс., наиболее конкретно, по меньшей мере 45% масс.

Необязательно, помимо цеолита ZSM-48 и/или EU-2, в каталитической композиции могут присутствовать другие цеолиты, особенно если желательно изменить ее каталитические свойства. Если помимо цеолита ZSM-48 и/или EU-2 присутствует дополнительный цеолит, такой цеолит предпочтительно присутствует в количестве не более 50% масс. в расчете на количество присутствующих цеолитов ZSM-48 и EU-2.

Комбинированный катализатор риформинга алкилароматических углеводородов и изомеризации ксилола для применения в способе согласно настоящему изобретению может быть получен путем экструдирования смеси, содержащей цеолит типа ZSM-48 и/или EU-2 и оксид алюминия, с образованием носителя катализатора, имеющего значение C/A, равное не менее 3, и пропитки экструдированного носителя катализатора металлом.

Носитель катализатора может быть экструдирован перед нагрузкой металлом. Предпочтительно носитель катализатора прокаливают перед нагрузкой металлом. Прокаливание может происходить при 350-850°C, более предпочтительно при 400-750°C в инертной атмосфере или в кислородсодержащем газе.

Носитель катализатора формуют или формируют путем экструзии, например, путем приготовления экструдируемой массы, содержащей связующее на основе оксида алюминия и цеолит ZSM-48 и/или EU-2. Эта экструдируемая масса может иметь вязкость, которая допускает экструзию в формы, предпочтительно, вязкость должна быть такой, чтобы экструдированные формы сохранялись во время последующего прокаливания. Специалист в данной области будет знать, как получить экструдируемую смесь, такую как пастообразная смесь, которая восприимчива к такой экструзии и сохранению экструдированной формы затем при прокаливании. Например, экструдируемая масса предпочтительно имеет содержание воды, достаточное для обеспечения экструзии при сохранении экструдированной формы во время последующего прокаливания. Предпочтительно содержание воды не превышает 65% и предпочтительно составляет не менее 35% по массе.

Смесь цеолита и оксида алюминия может дополнительно содержать пептизирующий агент для изменения pH смеси в достаточной степени, чтобы вызвать деагломерацию твердых частиц. Пептизирующие агенты хорошо известны и включают неорганические кислоты, такие как серная кислота или азотная кислота, а также органические кислоты, такие как муравьиная кислота и уксусная кислота. Такие пептизирующие агенты удаляются при прокаливании.

К композиции носителя катализатора может быть добавлен пластифицирующий агент, предпочтительно пластифицирующий агент вводят перед экструзией. Пластифицирующий агент можно применять для увеличения вязкости смеси с целью получения экструдируемой массы. Подходящими пластифицирующими агентами являются, например, декстроза, желатин, глюкоза, клеи, камеди, соли, воски, крахмал и простые эфиры целлюлозы. Метилцеллюлоза и/или производные метилцеллюлозы особенно подходят в качестве органических связующих в практике настоящего изобретения, причем предпочтительны метилцеллюлоза, гидроксипропилметилцеллюлоза или их комбинации. Предпочтительными источниками эфиров целлюлозы являются «Methocel» A4M, F4M, F240 и K75M от Dow Chemical Co.

Экструзию композиции носителя катализатора можно проводить любым из хорошо известных способов экструзии. Примерами таких способов являются экструзия, выполняемая с помощью шнекового экструдера, пластинчатого или плунжерного экструдера.

Экструдаты могут иметь различные формы и размеры, при условии, что значение C/A составляет по меньшей мере 3, где C - длина кривой поверхности, и A - площадь поперечного сечения экструдата. Обратите внимание, что площадь (А) поперечного сечения экструдата измеряется под прямым углом (перпендикулярно) к оси экструзии, а ее длина кривой поверхности (С) представляет собой длину периметра кривой поперечного сечения экструдата. Экструдаты, имеющие значение C/A, равное по меньшей мере 3, могут быть удобно сформированы в виде цилиндрических или многолепестковых экструдатов, например, имеющих трехлепестковую, четырехлепестковую или удлиненную трехлепестковую форму. То есть в настоящем изобретении носитель катализатора в поперечном сечении предпочтительно имеет круглую, трехлепестковую, четырехлепестковую или удлиненную трехлепестковую форму. Более предпочтительно в поперечном сечении носитель катализатора имеет трехлепестковую, четырехлепестковую или удлиненную трехлепестковую форму.

Экструдируемая композиция, содержащая цеолит ZSM-48 и/или EU-2 и связующее на основе оксида алюминия, может быть экструдирована с применением фильерных пластин экструдера, снабженных отверстиями, которые производят экструдат, имеющий необходимое поперечное сечение для достижения значения C/A не менее 3.

После экструзии полученные экструдаты перед прокаливанием предпочтительно подвергают сушке. Сушка предпочтительно происходит при температуре от 60°C до 250°C в течение времени, достаточного для сушки экструдата, например, в течение по меньшей мере 1 часа. Прокаливание предпочтительно происходит в кислородсодержащем газе, в том числе в воздухе, или в инертном газе, при температурах от 250°C до 850°C в течение периодов времени, например, от 1 до 48 часов или более.

Экструдированные носители катализатора могут быть разделены, например, разрезаны или сломаны, предпочтительно после начальной стадии прокаливания, чтобы уменьшить их отношение длины к диаметру и тем самым способствовать уменьшению разрушения катализатора, например, когда они подвергаются силам раздавливания в слое катализатора в реакторе. Отношение длины к диаметру может необязательно находиться в диапазоне от 1:1 до 20:1, предпочтительно от 2:1 до 9:1, наиболее предпочтительно от 4:1 до 8:1. Например, диаметр экструдированного катализатора может находиться в диапазоне от 0,5 до 5 мм, предпочтительно от 1 до 2 мм, а средняя длина форм катализатора может находиться в диапазоне от 2 до 10 мм, предпочтительно от 4 до 9 мм, более предпочтительно примерно 8 мм.

Катализатор дополнительно содержит один или несколько металлов, предпочтительно включенных в носитель катализатора. Металл может быть включен посредством пропитки цеолита, пропитки носителя из оксида алюминия или пропитки композита цеолита и носителя. Предпочтительно металл включают в носитель катализатора. Включение металла может быть выполнено при помощи способов ионного обмена, таких как осуществление контакта композиции носителя катализатора с солью желаемого иона металла. Это можно сделать, например, путем пропитки объема пор или путем непрерывной пропитки раствором. Типичные способы ионного обмена раскрыты в большом количестве описаний патентов, включая US 3140249 A, US 3140251 A и US 3140253 A.

Каталитический металл (металлы) предпочтительно включают путем пропитки объема пор. Более предпочтительно, чтобы металл (металлы) включали путем пропитки в экструдированный носитель катализатора, например, после прокаливания носителя. Наиболее предпочтительно пропитку проводят как после прокаливания, так и после разделения экструдированного носителя на желаемую длину (длины).

Каталитический металл (металлы) выбраны из группы, состоящей из металлов VIII группы Периодической таблицы элементов, как показано в Handbook of Chemistry and Physics, 63-е издание 1983 г., более конкретно выбраны из одного или нескольких из следующих элементов: платина, палладий, кобальт, железо и никель. Предпочтительно один или несколько каталитических металлов выбраны из группы, состоящей из платины, палладия и никеля, причем платина является особенно предпочтительной. Также возможны комбинации двух или более каталитически активных металлов, предпочтительно комбинации платиновых металлов. Каталитически активный металл может быть представлен в форме соединения, необязательно требующего активации перед применением.

Каталитический металл может быть включен в конечную каталитическую композицию в количестве до примерно 3% масс. в расчете на общую сухую массу катализатора, причем содержание металла определяется как элемента, независимо от его фактической формы. Предпочтительно, чтобы металлический компонент присутствовал в каталитической композиции в количестве от 0,1 до 3% масс. Более предпочтительно, чтобы металл присутствовал в композиции в количестве от 0,2 до 2% масс., и наиболее предпочтительно, он приутствует в диапазоне от 0,3 до 1% масс. Более предпочтительно каталитическая композиция содержит около 0,3% масс. платины.

Катализатор находит применение в способах изомеризации и риформинга, особенно конверсии этилбензола и изомеризации ксилола, как описано в настоящем документе.

Преимущественно катализаторы, полученные, как описано выше, можно применять при изомеризации алкилароматических углеводородов для получения продукта с повышенным содержанием ксилола.

Описанные здесь катализаторы особенно подходят для применения для увеличения содержания ксилолов, более конкретно содержания пара-ксилола, в углеводородной фракции, содержащей ароматические углеводороды с 8 атомами углерода. Углеводородный поток предпочтительно содержит не более 60% масс. этилбензола, конкретнее, не более 50% масс. Предпочтительно углеводородный поток содержит по меньшей мере 8% масс., конкретнее, по меньшей мере 10% масс., наиболее предпочтительно по меньшей мере 15% масс. этилбензола. Углеводородный поток предпочтительно вступает в контакт с катализатором при температуре в диапазоне от 300 до 450 °C, предпочтительно по меньшей мере 340°C и предпочтительно не более 400 °C.

В способе согласно настоящему изобретению неожиданно было обнаружено, что в дополнение к успешным степеням конверсии этилбензола достигаются дальнейшие улучшения изомеризации до продукта риформинга пара-ксилола с высоким содержанием пара-ксилола, о чем свидетельствуют значения пК-ПКР. пК-ПКР (приближение к равновесию пара-ксилола) обеспечивает меру эффективности катализатора для увеличения концентрации пара-ксилола по отношению к максимальной достижимой концентрации пара-ксилола, основанной на термодинамической равновесной смеси ксилолов, как определено уравнением:

пК-ПКР (%) = пК в Ксипр. - пК в Ксис.

пК в Ксиэкв. - пК в Ксис.

где пК обозначает пара-ксилол, Кси обозначает ксилолы в целом, с. обозначает сырье, и пр. обозначает продукт.

В частности, удивительно, что с помощью настоящего изобретения значения пК-ПКР, приближающиеся к 100% или превышающие 100%, могут быть достигнуты при сохранении низких уровней образования побочных продуктов.

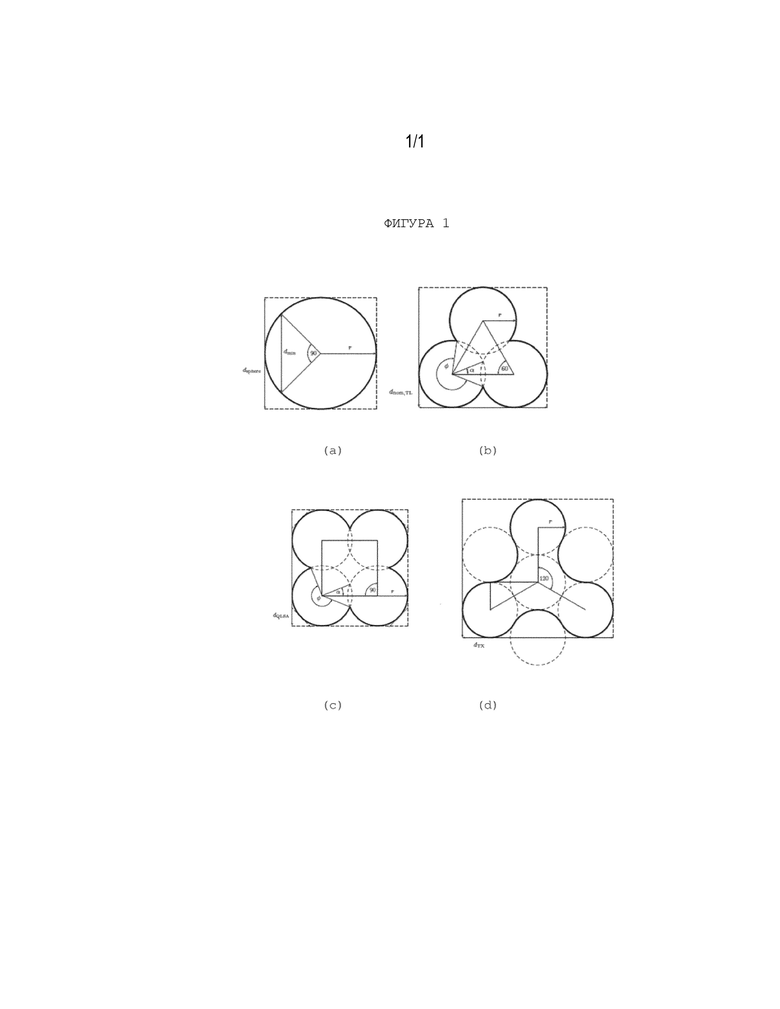

Примеры форм катализатора, имеющих значение C/A, равное по меньшей мере 3, показаны в поперечном сечении на Фиг.1 (b), (c) и (d), вместе с цилиндрической формой, как на Фигуре 1 (a), для сравнения. Было обнаружено, что катализаторы согласно настоящему изобретению, содержащие экструдаты, имеющие трехлепестковое (TL), четырехлепестковое (QLSA) или трехлепестковое удлиненное (TX) поперечное сечение, демонстрируют улучшенные характеристики, например, по сравнению с традиционными цилиндрическими (CYL) экструдатами, имеющими круглую форму поперечного сечения и значение C/A менее 3. Аналогичное улучшение наблюдается для цилиндров меньшего диаметра, у которых также значения C/A выше 3. С другой стороны, большие экструдаты формы TX со значением C/A ниже 3 не показывают преимущества.

Значения C/A, равные 3 или более, могут быть достигнуты, например, путем экструзии катализатора через фильеру, снабженную отверстием, имеющим волнообразный периметр. В предпочтительном варианте реализации формованный катализатор согласно изобретению имеет сплошную структуру, например, образованную экструзией через сплошную фильеру, а не через полую фильеру, которая дает полые или полуполые формы.

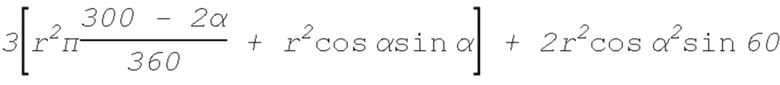

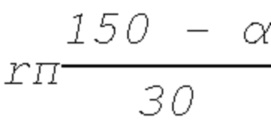

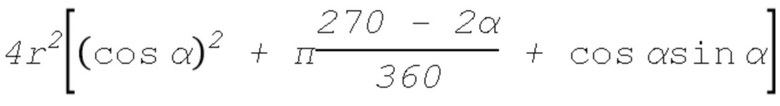

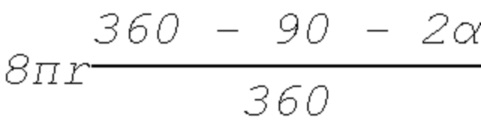

Отношение C/A для различных форм катализатора (a) - (d) на Фигуре 1 может быть определено путем измерения радиуса r, как указано на чертежах поперечного сечения, и длины кривой поверхности (C), представленной жирными линиями на указанном чертежи, рассчитанные по следующим формулам:

Предпочтительно катализатор формуют, например, путем экструзии, с получением форм, имеющих отношение длины к диаметру от 1:1 до 20:1, предпочтительно от 2:1 до 9:1, наиболее предпочтительно от 4:1 до 8:1. Предпочтительно диаметр (d) находится в диапазоне от примерно 0,5 мм до примерно 5 мм, более предпочтительно от 1 мм до 2 мм. Формы предпочтительно имеют среднюю длину (измеренную по оси экструзии) от примерно 2 мм до примерно 10 мм, более предпочтительно от примерно 4 мм до примерно 9 мм, наиболее предпочтительно примерно 8 мм.

Катализаторы, описанные выше, можно применять в комбинированонй реакции риформинга этилбензола и изомеризации ксилола, причем реакция проводится в газовой фазе. Соответственно, настоящее изобретение обеспечивает способ комбинированного риформинга этилбензола и изомеризации ксилола, включающий осущетвление контакта углеводородного сырья, содержащего этилбензол и ксилол, с катализатором, как описано выше, при повышенной температуре, предпочтительно от 340 до 450 oC, и давлении от 4 до 12 бар изб. Предпочтительно реакцию реформинга и изомеризации проводят с использованием часовой объемной скорости подачи сырья (МЧОС) (масса сырья в час/масса катализатора) в диапазоне от примерно 1 до 20 ч-1, более предпочтительно от примерно 3 до 10 ч-1. МЧОС рассчитывают от массы каталитической композиции, то есть от общей массы активного катализатора и связующего.

Предпочтительно реакцию изомеризации проводят в присутствии водорода. Более предпочтительно, водород может присутствовать в зоне реакции изомеризации в количестве от примерно 0 до примерно 10 моль, особенно от примерно 1 до примерно 5 моль водорода на моль углеводородного сырья. Реакция может протекать в паровой, жидкой или смешанной фазе.

Одним из преимуществ способа согласно настоящему изобретению является тот факт, что в способе может применяться высокая массовая часовая объемная скорость, что приводит к гораздо более высокой пропускной способности в реакторе и, следовательно, более высокой производительности. Массовая часовая объемная скорость, применяемая в способе, обычно находится в диапазоне от 3 до 12 час-1.

В дальнейшем настоящее изобретение будет проиллюстрировано следующими неограничивающими примерами.

ПРИМЕРЫ

Пример 1

Катализатор получен способом, включающим следующие стадии: экструзия носителя катализатора, прокаливание носителя, пропитка платиной и окончательное прокаливание.

В частности, экструдируемую смесь 78 г цеолита EU-2 с соотношением оксида кремния к оксиду алюминия 110 (приготовленная, как описано в US 4741891 A), 64 г оксида алюминия с широкими порами от Criterion, 86 г воды и 2,77 г 65% HNO3 готовили непосредственно перед формованием и формовали путем экструзии с применением фильерных пластин экструдера с отверстиями различной формы, с размерами, указанными в таблице 1.

Каждый полученный экструдированный носитель катализатора прокаливали при 600°C в течение 2 часов в неподвижной печи, а затем измельчали до средней длины 6 мм. Затем прокаленные носители пропитывали платиной путем пропитки порового объема с использованием смеси платинохлористоводородной кислоты в 0,5 М водного раствора HNO3, сушили при 120°С в течение 2 часов, а затем прокаливали при температуре 550°С в течение 2 ч, с получением готовых катализаторов, содержащих 0,3% масс. платины.

Пример 2

Катализаторы, приготовленные способом из примера 1, затем применяли в способе риформинга этилбензола.

В частности, катализаторы были оценены на пилотной установке для комбинированной реакции риформинга этилбензола и изомеризации ксилола с использованием анализа ГХ в режиме реального времени.

Молярное соотношение водород:углеводород, равное 4, поддерживали на протяжении всей реакции. Перед проведением способа риформинга катализаторы сушили в потоке водорода при комнатной температуре и атмосферном давлении в течение 1 часа, затем нагревали до 400°C в течение 4 часов, создавали давление до 12 бар изб. и выдерживали в этих условиях еще 1 час.

Первое углеводородное сырье, состоящее из 20% масс. этилбензола и 80% масс. мета-ксилола, вводили при МЧОС 5 ч-1, и температуру повышали до 420°C. Эти условия поддерживали в течение 24 часов, прежде чем температуру снижали до 375°C. При этой температуре углеводородное сырье переключали на смесь 20% этилбензола, 23% орто-ксилола и 57% мета-ксилола при МЧОС 4,0 ч-1. Эти условия поддерживали в течение 6 часов.

Затем температуру реактора повышали до 387°C, и углеводородное сырье переключали на конечную смесь 19% этилбензола, 15,5% орто-ксилола, 59% мета-ксилола и 6,5% этилциклогексана, представителя C8-нафтенов. которые опосредуют реакцию риформинга этилбензола, при МЧОС 3,5 ч-1.

Давление регулировали так, чтобы уровень C8-нафтенов в потоке продукта был равен уровню этилциклогексана в сырье. Поток продукта анализировали с помощью ГХ в режиме реального времени в течение 10 ч при МЧОС 3,5 ч-1, а затем 4 ч при МЧОС 6,0 ч-1. По этим данным были определены параметры в таблице 1.

Таблица 1

(сравн)

a - длина кривой поверхности (С)/площадь поперечного сечения (А) экструдата.

Результаты, представленные в Таблице 1, неожиданно демонстрируют, что значения пК-ПКР при обоих испытанных МЧОС значительно увеличиваются, когда отношение C/A экструдатов катализатора увеличивается с 2,86 (сравнительные цилиндры) или 2,72 (сравнительные экструдаты формы TX) до более 3. В то же время конверсия этилбензола (ЭБ) поддерживается на отличном уровне.

Специалист в данной области техники поймет, что настоящее изобретение может быть реализовано множеством различных способов без отклонения от объема формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА И СПОСОБ ИЗОМЕРИЗАЦИИ | 2016 |

|

RU2739200C2 |

| АЛКИЛАРОМАТИЧЕСКИЙ КАТАЛИЗАТОР КОНВЕРСИИ | 2017 |

|

RU2753868C2 |

| КОМПОЗИЦИЯ ДЛЯ КАТАЛИЗАТОРА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2011 |

|

RU2581043C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЦЕОЛИТ ТИПА CON И ЦЕОЛИТ ТИПА ZSM-5, ПОЛУЧЕНИЕ И СПОСОБ ПРИМЕНЕНИЯ УКАЗАННОЙ КОМПОЗИЦИИ | 2017 |

|

RU2741425C2 |

| ПОЛУЧЕНИЕ КАТАЛИЗАТОРА НА ОСНОВЕ ZSM-5; ИСПОЛЬЗОВАНИЕ В СПОСОБЕ ДЕАЛКИЛИРОВАНИЯ ЭТИЛБЕНЗОЛА | 2017 |

|

RU2741547C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2011 |

|

RU2596187C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА | 2017 |

|

RU2765750C2 |

| КАТАЛИЗАТОРЫ ГИДРИРОВАНИЯ СО СВЯЗУЮЩИМИ, ИМЕЮЩИМИ НИЗКУЮ ПЛОЩАДЬ ПОВЕРХНОСТИ | 2008 |

|

RU2480279C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ СВЯЗАННОГО ЦЕОЛИТОМ ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 1995 |

|

RU2177468C2 |

| ТЕРМОСТАБИЛЬНЫЙ КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-8 | 2017 |

|

RU2665040C1 |

Изобретение относится к способу комбинированного риформинга этилбензола и изомеризации ксилола и характеризуется осуществлением контакта углеводородного сырья, содержащего этилбензол и ксилол, с катализатором для катализа комбинированной реакции риформинга этилбензола и изомеризации ксилола. При этом катализатор является единственным катализатором, присутствующим в процессе, и указанный катализатор содержит носитель катализатора и один или несколько металлов группы VIII, включая платину, нанесенных на носитель катализатора. Носитель катализатора представляет собой экструдат, содержащий цеолит типа ZSM-48 и/или EU-2, а также связующее на основе оксида алюминия, при этом экструдат имеет форму со значением C/A, равным по меньшей мере 3, где C - это длина кривой поверхности экструдата и A - площадь поперечного сечения экструдата. При этом площадь поперечного сечения A экструдата измеряется перпендикулярно оси экструзии, длина кривой поверхности C экструдата представляет собой длину периметра экструдата вокруг поперечного сечения, а связующим на основе оксида алюминия является оксид алюминия с широкими порами, имеющий средний диаметр пор 80  или больше. Техническим результатом изобретения является обеспечение улучшенного способа риформинга алкилароматических углеводородов, особенно C8 алкилароматических углеводородов, таких как этилбензол, и изомеризации ксилолов. 4 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

или больше. Техническим результатом изобретения является обеспечение улучшенного способа риформинга алкилароматических углеводородов, особенно C8 алкилароматических углеводородов, таких как этилбензол, и изомеризации ксилолов. 4 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ комбинированного риформинга этилбензола и изомеризации ксилола, где способ включает:

осуществление контакта углеводородного сырья, содержащего этилбензол и ксилол, с катализатором для катализа комбинированной реакции риформинга этилбензола и изомеризации ксилола,

при этом указанный катализатор является единственным катализатором, присутствующим в процессе, и указанный катализатор включает носитель катализатора и один или несколько металлов группы VIII, нанесенных на носитель катализатора, при этом носитель катализатора представляет собой экструдат, содержащий:

(i) цеолит типа ZSM-48 и/или EU-2, и

(ii) связующее на основе оксида алюминия, при этом экструдат имеет форму со значением C/A, равным по меньшей мере 3, где C - длина кривой поверхности экструдата, и A - площадь поперечного сечения экструдата,

при этом площадь поперечного сечения A экструдата измеряется перпендикулярно оси экструзии, а длина кривой поверхности C экструдата представляет собой длину периметра экструдата вокруг поперечного сечения,

где металлом VIII группы является платина, и где связующее на основе оксида алюминия является оксид алюминия с широкими порами, имеющий средний диаметр пор примерно 80  или больше.

или больше.

2. Способ по п. 1, отличающийся тем, что в поперечном сечении носитель катализатора имеет форму круга, трехлепестковую форму, четырехлепестковую форму или удлиненную трехлепестковую форму.

3. Способ по п. 1 или 2, отличающийся тем, что носитель катализатора в поперечном сечении имеет трехлепестковую, четырехлепестковую или удлиненную трехлепестковую форму.

4. Способ по любому из пп. 1-3, отличающийся тем, что цеолит присутствует в количестве от 30 до 70% масс. от общей массы катализатора.

5. Способ по любому из пп. 1-4, отличающийся тем, что металл группы VIII присутствует в количестве от 0,1 до 3% масс., предпочтительно от 0,2 до 1% масс., в расчете на общую массу катализатора.

| US 2004214713 A1, 28.10.2004 | |||

| Способ газодинамического перемешивания жидких металлов | 1977 |

|

SU883570A1 |

| WO 2004094349 A1, 04.11.2004 | |||

| СПОСОБ ИЗОМЕРИЗАЦИИ КСИЛОЛА И ЭТИЛБЕНЗОЛА С ИСПОЛЬЗОВНИЕМ UZM-35 | 2010 |

|

RU2514423C1 |

Авторы

Даты

2024-07-01—Публикация

2019-12-19—Подача