Область техники.

Заявляемое изобретение относится к способу электромагнитной рудоподготовки руд благородных металлов перед измельчением и устройству для его реализации и может быть использовано при рудоподготовке перед извлечением полезного компонента возможными методами обогащения.

Уровень техники.

Известен способ электроимпульсной селективной дезинтеграции (Селективное разрушение минералов. / В.И. Ревнивцев и др., под ред. И.В. Ревнивцева - М.: Недра 1988 - 286 с. ил.). Недостатком данного способа является использование высоковольтной техники в условиях повышенной запыленности и влажности.

Известен способ обработки материалов магнитным полем для достижения эффекта их разупрочнения перед помолом, раскрытом в патенте на изобретение RU 2026991 C1 (МПК E21C 37/18, B02C 19/18; опубликован 20.01.1995). Этот способ включает воздействие на породу импульсным электромагнитным полем с напряженностью 103-108 А/м и длительностью импульса (1-10)⋅10-3 с. При этом обработку материала (горной породы) осуществляют путем ее перемещения внутри, по крайней мере, одного индуктора, в котором периодически генерируют импульсное магнитное поле с частотой:

,

,

где -  - скорость перемещения горной породы, м/с;

- скорость перемещения горной породы, м/с;

n - количество индукторов;

- длина каждого индуктора, м.

- длина каждого индуктора, м.

В устройстве, реализующем данный способ, содержится, по крайней мере, один индуктор и транспортер для подачи породы к источнику с приспособлением для периодического регулирования скорости перемещения породы, при этом часть рабочей ветви транспортера размещена внутри индуктора.

Недостатком данного способа и реализующего его устройства является то, что они малопригодны для промышленного использования из-за низкого ресурса работы емкостных накопителей, а также из-за неполного заполнения индуктора горной породой, что приводит к неэффективному использованию энергии импульсного магнитного поля.

По технической сущности и достигаемому результату, наиболее близким к заявленному способу является способ электромагнитной рудоподготовки, раскрытый в патенте на изобретение EA 003853 B1 (МПК B02C 19/18, C22B 3/22, E21C 37/18; опубликован 30.10.2003), заключающийся в воздействии на обрабатываемый материал импульсного магнитного поля, причем за время воздействия на материал направления магнитного поля изменяют за счет одновременного воздействия непараллельных основного и дополнительного магнитных полей.

К недостаткам указанного способа относятся возникновение повышенного содержания мелкой шламовой фракции при последующем механическом разрушении рудного материала в мельницах. Это обусловлено разупрочнением рудной и нерудной фаз при воздействии импульсным магнитным полем.

По технической сущности и достигаемому результату, наиболее близким к заявленному устройству также является устройство разупрочнения материалов с кристаллической структурой, раскрытое в патенте на изобретение EA 003853 B1 (МПК B02C 19/18, C22B 3/22, E21C 37/18; опубликован 30.10.2003). Устройство содержит, по крайней мере, один генератор электрического тока, соединенный с электромагнитной системой, включающей основной индуктор, создающий низкочастотное импульсное магнитное поле и дополнительный индуктор, создающий высокочастотное импульсное магнитное поле, силовые линии которого направленны под углом 45° - 90° к силовым линиям низкочастотного импульсного магнитного поля создаваемого основным индуктором.

При этом обрабатываемый материал размещают внутри индукторов, входящих в состав электромагнитной системы.

Недостатком данного устройства является неконтролируемый абразивный износ внутренней поверхности электромагнитной системы при движении обрабатываемого материала.

Термины и определения.

В тексте данной патентной заявки используемые термины употреблены в следующих значениях.

Катушка - винтовая, спиральная или винтоспиральная катушка из свернутого изолированного проводника, обладающая значительной индуктивностью при относительно малой емкости и малом активном сопротивлении.

Магнитострикция - свойство материала, выражающееся в изменении его линейных размеров и объема, соответственно, при изменении намагниченности материала.

Нерудная фаза - однородное по составу и строению химическое соединение или самостоятельно существующий химический элемент в твердом агрегатном состоянии, возникшие в земной коре в результате физико-химических процессов, не содержащее в своем составе промышленно ценных компонентов в контексте определенного технологического процесса.

Оруденение - присутствие в горной породе рудной фазы, независимо от их содержания и характера распределения.

Пьезострикция - свойство диэлектрика изменять линейные размеры и объем, соответственно, при приложении импульсного магнитного поля к нему.

Рудная фаза - однородное по составу и строению химическое соединение или самостоятельно существующий химический элемент в твердом агрегатном состоянии, возникшие в земной коре в результате физико-химических процессов, содержащее в своем составе промышленно ценные компоненты.

Соленоид - односложная катушка цилиндрической формы, витки которой намотаны вплотную, а длина значительно больше диаметра.

Используемая здесь терминология не предназначена для ограничения вариантов реализации изобретения, а только служит цели описания конкретного варианта реализации. Использование формы единственного числа также подразумевает и выполнение в формулировке множественного числа, если не противоречит контексту.

Краткое описание заявленного изобретения.

Задачей заявляемого способа и устройства заключается в создании эффективного способа подготовки обрабатываемого материала к извлечению из него полезного рудного компонента и энергоэффективного устройства для реализации такого способа.

Техническим результатом предлагаемого способа и устройства является повышение производительности измельчительного оборудования и повышение извлечения полезного компонента за счет снижения прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз, что обеспечивает селективное разрушение материала при дальнейшем механическом измельчении рудного материала и снижение вероятности разрушения рудной и нерудной фаз. Повышение производительности измельчительного оборудования обусловлено снижением энергетических затрат на создание вновь образованной поверхности. В совокупности, снижение шламовой составляющей раскрытых рудных и нерудных фаз приводит к повышению показателей извлечения полезного компонента и снижению энергетических затрат на механическое разрушение в мельницах. Заявляемый технический результат достигается тем, что предложенное устройство разупрочнения материалов с кристаллической структурой содержит, по крайней мере, один генератор электрического тока. Генератор электрического тока соединен с электромагнитной системой. Электромагнитная система устройства, в свою очередь, включает в себя основной и дополнительный индукторы. Внутри основного и дополнительного индукторов расположена зона обработки материала. Заявляемое устройство дополнительно содержит конструктивный элемент, выполненный в виде защитной оболочки. Защитная оболочка разделяет внутреннюю поверхность электромагнитной системы и зону обработки материала. При этом защитная оболочка дополнительно содержит слаботочную индукторную систему, имеющую индуктивную связь с основным и дополнительным индукторами, соединенную с измерительным элементом, входящим в состав устройства.

Основной индуктор может выполнен с возможностью создания низкочастотного импульсного магнитного поля, а дополнительный индуктор может быть выполнен с возможностью создания высокочастотного импульсного магнитного поля. В то же время, основной индуктор и дополнительный индуктор электромагнитной системы могут выполнены в виде соленоидов.

Один из возможных подходов в реализации основного индуктора электромагнитной системы - его возможное выполнение в виде, по крайней мере, одной катушки. В свою очередь, дополнительный индуктор электромагнитной системы может быть выполнен в виде двух разнесенных катушек, включенных встречно.

Защитная оболочка в конструкции заявляемого устройства может быть выполнена из диэлектрического материала, износостойкого материала, а также может быть выполнена цилиндрической.

Измерительный элемент, входящий в состав заявляемого устройства, может быть выполнен с возможностью измерения амплитудно-временных параметров электродвижущей силы, наводимой в слаботочной индукторной системе, входящей в состав оболочки, а сама слаботочная индукторная система может быть снабжена датчиком обрыва.

Заявляемое устройство может быть снабжено лентой транспортера.

Заявляемый технический результат также достигается тем, что реализуют способ электромагнитной рудоподготовки. Заявляемый способ заключается в том, что в зону обработки подают обрабатываемый материал. После этого одновременно создают низкочастотное импульсное магнитное поле и высокочастотное импульсное магнитное поле, причем направление действия высокочастотного импульсного магнитного поля составляет от 30° до 90° относительно направления действия низкочастотного импульсного магнитного поля. За время действия низкочастотного магнитного поля, на обрабатываемый материал воздействуют высокочастотным импульсным магнитным полем, по крайней мере, 10 раз. При этом период действия высокочастотного импульсного магнитного поля меньше периода действия низкочастотного импульсного магнитного поля, по крайней мере, в 100 раз.

В рамках возможной реализации заявляемого способа за время действия низкочастотного магнитного поля, могут воздействовать высокочастотным импульсным магнитным полем от 10 до 20 раз.

В ходе реализации заявляемого способа обрабатываемый материал подают в зону обработки в смеси с жидкостью или в смеси с выщелачивающим реагентом.

Заявляемый способ могут реализовывать перед извлечением из обрабатываемого материала рудной фазы.

В рамках реализации заявляемого способа угол между силовыми линиями низкочастотного и высокочастотного импульсных магнитных полей могут регулировать за счет перемещения одного из индукторов.

При этом высокочастотное импульсное магнитное поле может являться знакопеременным. Взаимную ориентировку основного индуктора и дополнительного индуктора электромагнитной системы могут проводить перед подачей обрабатываемого материала в зону обработки материала.

Для осуществления заявляемого способа могут применять устройство разупрочнения материалов с кристаллической структурой, содержащее, по крайней мере, один генератор электрического тока. Генератор электрического тока соединен с электромагнитной системой. Электромагнитная система устройства включает в себя основной и дополнительный индукторы, внутри которых расположена зона обработки материала. При этом устройство дополнительно содержит конструктивный элемент, выполненный в виде защитной оболочки, разделяющей внутреннюю поверхность электромагнитной системы и зону обработки материала. Защитная оболочка дополнительно содержит слаботочную индукторную систему, имеющую индуктивную связь с основным и дополнительным индукторами, соединенную с измерительным элементом, входящим в состав устройства. При нарушении работы слаботочной индукторной системы устройства могут подавать звуковой сигнал.

Совокупность указанных признаков позволяет реализовать устройство и способ, обеспечивающие снижение прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз и снижение вероятности разрушения рудной и нерудной фаз в процессе обработки материала, а значит, к повышению производительности измельчительного оборудования и повышению извлечения полезного компонента из обрабатываемого материала

Особенности изобретения раскрыты в следующем описании. В рамках данного изобретения могут быть разработаны альтернативные варианты его реализации. Кроме того, хорошо известные элементы изобретения не будут описаны подробно или будут опущены, чтобы не перегружать подробностями описание настоящего изобретения.

Описание чертежей.

Сущность предлагаемого технического решения иллюстрируется чертежами.

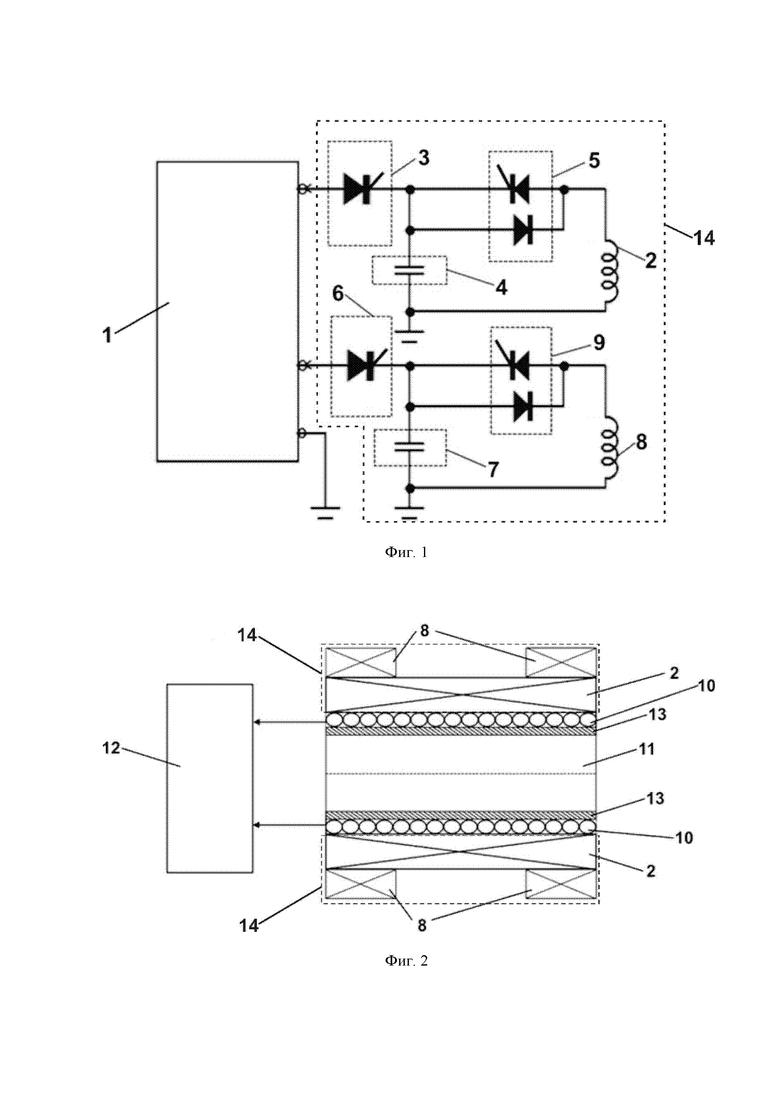

На Фиг. 1 изображена принципиальная схема возможной реализации электромагнитной системы 14 устройства разупрочнения материалов с кристаллической структурой.

На Фиг. 2 изображена принципиальная схема возможной реализации взаимного расположения элементов электромагнитной системы 14 устройства разупрочнения материалов с кристаллической структурой.

На Фиг. 3 изображена блок-схема реализации способа электромагнитной рудоподготовки.

На Фиг. 4 изображена блок-схема варианта реализации способа электромагнитной рудоподготовки с предварительной ориентировкой 18 основного индуктора 2 и дополнительного индуктора 8 электромагнитной системы 14 и контролем 18 параметров низкочастотного импульсного магнитного поля и высокочастотного импульсного магнитного поля.

Особенности изобретения раскрыты в следующем описании и прилагаемых изображениях, поясняющих изобретение. В рамках данного изобретения могут быть разработаны альтернативные варианты его реализации. Кроме того, хорошо известные элементы изобретения не будут описаны подробно или будут опущены, чтобы не перегружать подробностями описание настоящего изобретения.

Подробное описание заявленного решения в части устройства.

В рамках заявляемого изобретения раскрыто устройство разупрочнения материалов с кристаллической структурой, с помощью которого можно реализовать способ электромагнитной рудоподготовки.

На Фиг. 1 представлена принципиальная схема возможного варианта реализации электромагнитной системы 14 устройства разупрочнения материалов с кристаллической структурой, подключенной к генератору 1 электрического тока. Устройство разупрочнения материалов с кристаллической структурой в данном варианте реализации включает в себя, по крайней мере, один генератор 1 электрического тока. К генератору 1 электрического тока подключена электромагнитная система 14 устройства. Электромагнитная система 14 включает в себя основной индуктор 2, создающий низкочастотное импульсное магнитное поле и дополнительный индуктор 8, создающий высокочастотное импульсное магнитное поле. При этом этом основной индуктор 2 и дополнительный индуктор 8 установлены таким образом, что силовые линии высокочастотного импульсного магнитного поля, создаваемого дополнтельным индуктором 8, направлены под углом от 30° до 90° к силовым линиям никзочастотного импульсного магнитного поля, создаваемого основным индуктором 2. Основной индуктор 2, создающий низкочастотное импульсное магнитное поле, и дополнительный индуктор 8, создающий низкочастотное импульсное магнитное поле, могут быть выполнены в виде соленоидов или катушек.

В контексте данной заявки термин катушка означает винтовую, спиральную или винтоспиральную катушку из свернутого изолированного проводника, обладающую значительной индуктивностью при относительно малой емкости и малом активном сопротивлении.

В контексте данной заявки термин соленоид означает односложную катушку цилиндрической формы, витки которой намотаны вплотную, а длина значительно больше диаметра.

В рамках реализации заявляемого устроства разупрочнения материалов с кристаллической структурой основной индутор 2 может быть выполнен в виде, по крайней мере, одной катушки. В качестве примера, основной индуктор 2 может быть выполнен в виде двух разнесенных катушек, включенных согласованно. Это позволяет изменять габариты зоны 11 обработки материала, а также изменять величину напряженности высокочастотного импульсного магнитного поля.

В рамках реализации заявляемого устройства разупрочнения материалов с кристаллической структурой дополнительный индуктор может быть выполнен в виде, по крайней мере, одной катушки. В качестве примера, дополнительный индуктор 8 может быть выполнен виде двух разнесенных катушек, включенных встречно, причем данные катушки могут быть выполнены с возможностью изменения расстояния между ними. Это позволяет изменять габариты зоны 11 обработки материала, а также изменять величину напряженности высокочастотного импульсного магнитного поля. Это обеспечивает снижение прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз и снижение вероятности разрушения рудной и нерудной фаз в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем.

Электромагнитная система 14 также может содержать емкостной накопитель 4 основного индуктора 2 и емкостной накопитель 7 дополнительного индуктора 8. Также электромагнитная система 14 может включать в себя, по крайней мере, один индуктивный накопитель, что позволяет уменьшить нагрузку на емкостной накопитель 4 или емкостной накопитель 7 и повысить ресурс работы устройства в целом. В случае использования индуктивного накопителя он может входить как составная часть в один из индукторов, создающих низкочастотное импульсное магнитное поле (основной индуктор 2) или высокочастотное импульсное магнитное поле (дополнительный индуктор 8). Это обеспечивает повышение КПД устройства и уменьшение его габаритов. Это обеспечивает снижение прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз и снижение вероятности разрушения рудной и нерудной фаз в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем.

В примере, представленном на Фиг. 1, электромагнитная система 14 заявляемого устройства может содержать емкостный накопитель 4 основного индуктора 2, подключенный к генератору 1 через зарядный ключ 3 основного индуктора 2 подключены емкостный накопитель 4. В свою очередь, основной индуктор 2 электромагнитной системы 14 соединен с емкостным накопителем 4 с помощью разрядного ключа 5. Такая схема подключения основного индуктора 2 к генератору 1 электрического тока обеспечивает возможность периодической подачи напряжения заданного импульса и формы с генератора 1 электрического тока на основной индуктор 2, создающий низкочастотное импульсное магнитное поле. В свою очередь, наличие в конструкции заявляемого устройства разрядного ключа 5 основного индуктора 2 позволяет контролировать частоту импульсов низкочастотного магнитного поля, создаваемого основным индуктором 2. Это обеспечивает снижение прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз и снижение вероятности разрушения рудной и нерудной фаз в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем.

Также в рамках реализации заявляемого устройства электромагнитная система 14 устройства может содержать емкостный накопитель 7 дополнительного индуктора 8, подключенный к генератору 1 электрического тока через зарядный ключ 6 дополнительного индуктора 8. В свою очередь дополнительный индуктор 8 подключен к емкостному накопителю 7 через разрядный ключ 9. Такая схема подключения дополнительного индуктора 8 к генератору 1 электрического тока обеспечивает возможность периодической подачи напряжения заданного импульса и формы с генератора 1 электрического тока на дополнительный индуктор 8, создающий высокочастотное импульсное магнитное поле. Наличие в конструкции заявляемого устройства разрядного ключа 9 дополнительного индуктора 8 позволяет контролировать частоту импульсов высокочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8. Это обеспечивает снижение прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз и снижение вероятности разрушения рудной и нерудной фаз в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем.

Кроме того, один из индукторов устройства разупрочнения материалов с кристаллической структурой (основной индутор 2 либо дополнительный индуктор 8) может быть подключен к генератору 1 электрического тока через понижающий трансформатор (не показан).

В рамках реализации заявляемого устройства зарядный ключ 3 основного индуктора 2 и зарядный ключ 6 дополнительного индуктора 8 могут быть выполнены тиристорными. Наличие зарядного ключа 3 основного индуктора 2 и зарядного ключа 6 дополнительного индуктора 8 в конструкции заявляемого устройства позволяет контролировать подачу тока в электромагнитную систему 14 устройства разупрочнения материалов с кристаллической структурой.

Так же в рамках реализации заявляемого устройства разрядный ключ 5 основного индуктора 2 и разрядный ключ 9 дополнительного индуктора 8 могут быть выполнены симисторными.

На Фиг. 2 представлена принципиальная схема одного из возможных вариантов реализации взаимного расположения элементов электромагнитной системы 14 устройства разупрочнения материалов с кристаллической структурой, зоны 11 обработки материала и слаботочной индукторной системы 10, снабженной измерительным элементом 12.

Один из индукторов устройства разупрочнения материалов с кристаллической структурой (основной индутор 2 либо дополнительный индуктор 8) может быть установлен с возможностью перемещения относительно другого индуктора для обеспечения возможности регулировки направления силовых линий импульсного магнитного поля. Это обеспечивает снижение прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз и снижение вероятности разрушения рудной и нерудной фаз в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем. Дополнительный индуктор 8, создающий высокочастотное импульсное магнитное поле, может быть размещен, например, соосно основному индуктору 2 и выполнен с возможностью поворота и фиксации таким образом, что угол между осями индукторов может составлять от 0° до 90°. В качестве примера, ось основного индуктора 2, создающего низкочастотное импульсное магнитное поле, может быть расположена вертикально.

Предлагаемое устройство разупрочнения материалов с кристаллической структурой дополнительно включает в себя конструктивный элемент, который представляет собой защитную оболочку 13. Эта защитная оболочка 13 может быть выполнена из диэлектрического немагнитного износостойкого материала. В качестве такого материала может быть использован любой диэлектрический материал, например, резина, пластик, кевларовый пластик, кевларовая ткань или кевларовая ткань с дополнительной пропиткой, например, эпоксидной смолой. Защитная оболочка 13 в конструкции заявляемого устройства представляет собой барьер, отделяющий внутреннюю поверхность электромагнитной системы 14 от зоны 11 обработки материала, как показано на Фиг. 2. Такое конструктивное решение обеспечивает контроль степени износа внутренней поверхности электромагнитной 14 системы, что, в свою очередь, обеспечивает сохранение целостности электропроводящих частей основного индуктора 2 и дополнительного индуктора 8. Выполнение защитной оболочки 13 из диэлектрического материала обусловлено необходимостью исключения риска возникновения «короткого замыкания». Такое конструктивное решение также обеспечивает контроль степени износа внутренней поверхности электромагнитной системы 14, что, в свою очередь, обеспечивает сохранение целостности электропроводящих частей основного индуктора 2 и дополнительного индуктора 8.

Защитная оболочка 13 может быть выполнена любой формы, однако, предпочтительно выполнение защитной оболочки 13 в форме цилиндра, как показано на Фиг. 2. Это позволяет наиболее компактно и с наибольшим покрытием зоны 11 обработки материала разместить слаботочную индукторную систему 10, и обеспечить сохранение целостности электропроводящих частей основного индуктора 2 и дополнительного индуктора 8.

Толщина стенки защитной оболочки 13 выбирается исходя из материала, использованного при ее изготовлении. В общем случае, толщина стенки защитной оболочки 13 составляет, по крайней мере, 1 мм. Минимальная толщина стенки защитной 13 оболочки определяется прочностными характеристиками материала, из которого выполнена защитная оболочка 13. Такая толщина позволяет сохранить целостность защитной оболочки 13, а значит, сохранить целостность электропроводящих частей основного индуктора 2 и дополнительного индуктора 8.

Зона 11 обработки материала устройства разупрочнения материалов с кристаллической структурой расположена внутри защитной оболочки 13, отделяющей основной индуктор 2 и дополнительный индуктор 8 от зоны 11 обработки материала. Таким образом, зона 11 обработки материала предлагаемого устройства разупрочнения материалов с кристаллической структурой расположена внутри основного индуктора 2 и дополнительного индуктора 8, входящих в состав электромагнитной системы 14, и предназначена для размещения в ней обрабатываемого материала.

Устройство разупрочнения материалов с кристаллической структурой может быть дополнительно снабжено лентой транспортера (не показана), предназначенной для сбора обработанного материала. В случае вертикального расположения оси основного индуктора 2 его располагают над поверхностью ленты транспортера (не показана). При этом основной индуктор 2 может быть выполнен с возможностью перемещения и фиксации относительно поверхности ленты транспортера (не показана) на различном расстоянии, что позволяет контролировать заполняемость зоны 11 обработки материалом.

Как показано на Фиг. 2, защитная оболочка 13 дополнительно содержит слаботочную индукторную систему 10, имеющую индуктивную связь с основным индуктором 2 и дополнительным индуктором 8. Слаботочная индукторная система 10 содержит, по крайней мере, одну катушку. Слаботочная индукторная система 10 выполняет функцию датчика измерения скорости изменения импульсных магнитных полей, создаваемых основным индуктором 2 и дополнительным индуктором 8 и представляет собой низковольтное устройство, то есть электротехническое устройство, работающее при напряжении переменного тока менее 1000 В. Слаботочная индукторная система 10 соединена с измерительным элементом 12, входящим в состав устройства, выполненным с возможностью измерения амплитудно-временных параметров наведенной ЭДС (электродвижущей силы) в слаботочной индукторной системе 10. Максимальная сила тока в слаботочной индукторной системе 10 составлет не более 1 А. Измерительный элемент 12, выполненный с возможностью измерения амплитудно-временных параметров наведенной ЭДС (электродвижущей силы) в слаботочной индукторной системе 10 может обладать любыми известными техническими решениями. В качестве измерительного элемента 10 может быть использован измеритель иммитанса.

Это, в свою очередь, позволяет избежать отклонения параметров импульсного магнитного поля, воздействующего на обрабатываемый материал от заданных параметров, а также превышения параметров эксплуатации устройства над допустимым ресурсом работы отдельных элементов устройства и их выхода из строя. Это обеспечивает снижение прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз и снижение вероятности разрушения рудной и нерудной фаз в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем.

Кроме того, слаботочная индукторная система 10 может быть дополнительно снабжена датчиком обрыва (не показан), выполненного с возможностью подачи звукового сигнала. Это позволяет производить контроль обрыва катушки слаботочной индукторной системы 10 в процессе работы устройства. В свою очередь это позволяет избежать отклонения параметров импульсного магнитного поля, воздействующего на обрабатываемый материал от заданных параметров, а также превышения параметров эксплуатации устройства над допустимым ресурсом работы отдельных элементов устройства и их выхода из строя. Это обеспечивает снижение прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз и снижение вероятности разрушения рудной и нерудной фаз в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем.

Описанные в тексте данной заявки варианты реализации устройства не являются единственно возможными и приведены с целью наиболее наглядного раскрытия сути изобретения.

Подробное описание заявленного решения в части способа.

Способ электромагнитной рудоподготовки осуществляется следующим образом:

Принципиальная блок-схема реализации заявляемого способа представлена на Фиг. 3. Согласно представленной блок-схеме обработку материала начинают с подачи 15 обрабатываемого материала в зону 11, расположенную внутри основного индуктора 2 и дополнительного индуктора 8 и отделенную от них защитной оболочкой 13. В качестве обрабатываемого материала, согласно заявляемому способу, может быть использована любая горная порода, содержащая минеральные фазы, магнитодиэлектрические свойства которых отличаются друг от друга. При этом, по крайней мере, одна из минеральных фаз, слагающих горную породу, должна обладать либо выраженными магнитострикционными свойствами, либо пьезострикционными свойствами. В контексте данной заявки термин пьезострикция означает свойство кристалла нерудной фазы (диэлектрика) изменять линейные размеры и объем, соответственно, при приложении импульсного магнитного поля к нему, а именно, под действием электрической составляющей импульсного магнитного поля.

В качестве примера к материалам, подходящим под критерии обрабатываемого материала в рамках заявляемого способа, относится материал кварцевых золотосодержащих жил, сульфидсодержащих кварцевых жил с золотым оруденением, а также гранитные пегматиты или вмещающая порода из зон окисления сульфидных месторождений с проявлением золотого оруденения.

Таким образом, обрабатываемый материал является поликристаллическим и состоит из рудных и нерудных фаз. В качестве рудной фазы в обрабатываемом материале могут присутствовать кристаллы золота, а в качестве нерудной фазы - кристаллы кварца.

В общем случае нерудная фаза, входящая в состав обрабатываемого материала, является диэлектриком и при приложении импульсного магнитного поля к кристаллу нерудной фазы происходит изменение линейных параметров и объема кристалла нерудной фазы, то есть, возникает явление пьезострикции.

Рудная фаза, входящая в состав обрабатываемого материала, может являться ферромагнетиком, и при приложении к кристаллу рудной фазы импульсного магнитного поля происходит изменение линейных параметров и объема кристалла рудной фазы, то есть, возникает явление магнитострикции.

Однако в случае, если в качестве рудной фазы в обрабатываемом материале содержатся диамагнитный материал, например, кристаллы золота, то при приложении импульсного магнитного поля к кристаллам рудной фазы не происходит изменения линейных размеров и объема кристаллов рудной фазы.

Скорость подачи обрабатываемого материала в зону 11 обработки материала в случае снабжения устройства разупрочнения материалов с кристаллической структурой лентой транспортера (не показана) регулируют за счет скорости перемещения ленты транспортера (не показана), а также за счет изменения расстояния между торцом основного индуктора 2 и лентой транспортера (не показана). Таким образом, обеспечивается полное заполнение основного индуктора 2 и зоны 11, соответственно, обрабатываемым материалом и заданная скорость движения потока обрабатываемого материала через зону 11 и основной индуктор 2, соответственно.

После подачи 15 в зону 11 обработки обрабатываемого материала проводят этап одновременного создания 16 низкочастотного импульсного магнитного поля и высокочастотного импульсного магнитного поля согласно блок-схеме, представленной на Фиг. 3. Одновременное создание 16 низкочастотного импульсного магнитного поля и высокочастотного импульсного магнитного поля осуществляют путем подачи электроэнергии с генератора 1 электрического тока за счет одновременного включения зарядного ключа 3 основного индуктора 2 и зарядного ключа 6 дополнительного индуктора 8. Напряжение, согласно схеме, представленной на Фиг. 1, подают на емкостный накопитель 4 основного индуктора 2 и емкостный накопитель 7 дополнительного индуктора 8. Происходит зарядка емкостного накопителя 4 основного индуктора 2 и емкостного накопителя 7 дополнительного индуктора 8. После зарядки емкостного накопителя 4 подают напряжение на основной индуктор 2 с помощью включения разрядного ключа 5 основного индуктора 2, создавая тем самым низкочастотное импульсное магнитное поле. Соответственно, частоту низкочастотного импульсного магнитного поля регулируют частотой включения разрядного ключа 5 основного индуктора 2 и временем зарядки емкостного накопителя 4 основного индуктора 2. Кроме того, после зарядки емкостного накопителя 7 дополнительного индуктора 8 подают напряжение на дополнительный индуктор 8 путем включения разрядного ключа 9 дополнительного индуктора 8, создавая, тем самым высокочастотное импульсное магнитное поле. Соответственно, частоту высокочастотного импульсного магнитного поля регулируют частотой включения разрядного ключа 9 дополнительного индуктора 8 и временем зарядки емкостного накопителя 7 дополнительного индуктора 8.

Таким образом, наличие в конструкции разрядного ключа 5 основного индуктора 2 и разрядного ключа 9 дополнительного индуктора 8 позволяет контролировать частоту импульсов низкочастотного магнитного поля и высокочастотного импульсного магнитного поля.

В общем случае частота импульсов низкочастотного импульсного магнитного поля, создаваемого основным индуктором 2, и высокочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8, определяется по формуле:

ψ=V/n⋅l,

где V - скорость перемещения порции обрабатываемого материала;

n - количество импульсов, воздействующих на порцию обрабатываемого материала;

l - длина зоны 11 обработки материала.

Таким образом, в процессе работы устройства разупрочнения материалов с кристаллической структурой с помощью основного индуктора 2 создают низкочастотное импульсное магнитное поле, а с помощью дополнительного индуктора 8 создают высокочастотное импульсное магнитное поле, причем создание 16 импульсных магнитных полей проводят одновременно.

Далее, в рамках заявляемого способа реализуют обработку 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем согласно блок-схеме, представленной на Фиг. 3. Причем за время действия низкочастотного импульсного магнитного поля, создаваемого основным индуктором 2, на обрабатываемый материал воздействуют высокочастотным импульсным магнитным полем, создаваемым дополнительным индуктором 8, по крайней мере, 10 раз. Это достигается путем регулировки частоты импульсов для низкочастотного импульсного магнитного поля, создаваемого основным индуктором 2, с помощью включения разрядного ключа 5 основного индуктора 2, а для высокочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8, - путем включения разрядного ключа 9 дополнительного индуктора 8. Такое количество воздействий высокочастотного импульсного магнитного поля на обрабатываемый материал является минимальным необходимым количеством воздействий для снижения прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз, достаточного для селективного разрушения обрабатываемого материала. Это обеспечивает снижение прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз и снижение вероятности разрушения рудной и нерудной фаз в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем. При этом оптимальное количество воздействий высокочастотного импульсного магнитного поля на обрабатываемый материал за время действия низкочастотного импульсного магнитного поля на обрабатываемый материал составляет от 10 до 20 раз. Верхняя граница количества воздействий высокочастотного импульсного магнитного поля на обрабатываемый материал за время действия низкочастотного импульсного магнитного поля обусловлена тем, что свыше этого количества воздействий существенного снижения прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз, содержащихся в обрабатываемом материале, не наблюдается.

В ходе реализации заявляемого способа в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем период действия высокочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8, меньше периода действия низкочастотного импульсного магнитного поля, создаваемого основным индуктором 2, по крайней мере, в 100 раз. Это связано с двумя факторами. Во-первых, необходимо реализовать воздействие высокочастотным импульсным магнитным полем, создаваемым дополнительным индуктором 8, на обрабатываемый материал, по крайней мере, 10 раз. Кроме того, между воздействиями высокочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8, на обрабатываемый материал необходимо осуществлять зарядку емкостного накопителя 7 дополнительного индуктора 8, обеспечивающего работу дополнительного индуктора 8, в течение некоторого времени. Экспериментально установлено, что для реализации заявляемого способа необходимо, чтобы периоды действия высокочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8, и низкочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8, различались, по крайней мере, в 100 раз. Это обеспечивает снижение прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз и снижение вероятности разрушения рудной и нерудной фаз в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем.

Минимально необходимое время, затрачиваемое на реализацию заявляемого способа, составляет 15 минут. Этого времени достаточно для эффективного раскрытия границ срастания рудной и нерудной фаз при минимальных энергозатратах, то есть, сниженной удельной энергоемкости помола. Таким образом, этот факт обеспечивает снижение прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз и снижение вероятности разрушения рудной и нерудной фаз в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем. Оптимальное количество времени на реализацию способа составляет 20 минут. В случае реализации заявляемого способа в течение более 20 минут эффект уменьшения количества сростков и мелких частиц после измельчения обработанного материала по заявленному способу практически не заметен.

Каждое из импульсных магнитных полей (низкочастотное импульсное магнитное поле, создаваемое основным индуктором 2 и высокочастотное импульсное магнитное поле, создаваемое дополнительным индуктором 8) в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем воздействует на весь объем обрабатываемого материала. При этом, при воздействии каждого из импульсных магнитных полей на нерудную фазу, например, кварц, возникает эффект пьезострикции. Таким образом, импульсы каждого из магнитных полей преобразуются в механические колебания кристаллов нерудной фазы. При этом, в момент воздействия импульса магнитного поля происходит сжатие и растяжение кристаллов нерудной фазы по кристаллографическим направлениям, осям a, b и с. Одновременно с этим, при воздействии низкочастотного импульсного магнитного поля, создаваемого основным индуктором 2, и высокочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8, на рудную фазу возникает эффект магнитострикции. В результате этого импульсы магнитных полей преобразуются в механические колебания кристаллов рудной фазы. При этом, в момент воздействия импульса магнитного поля происходит сжатие и растяжение кристаллов рудной фазы по кристаллографическим направлениям. Поскольку амплитуды механических колебаний кристаллов рудной и нерудной фаз отличаются, в результате происходит образование трещин по всему объему обрабатываемого материала в области границ срастания фаз, то есть разупрочнение обрабатываемого материала.

В случае, если в качестве рудной фазы в обрабатываемом материале содержится диамагнитный материал, например, в случае если рудной фазой являются кристаллы золота, импульсные магнитные поля, с помощью которых воздействуют на обрабатываемый материал воздействуют только на нерудную фазу, содержащуюся в объеме обрабатываемого материала. При этом кристаллы рудной фазы остаются статичными, поскольку ни одно из импульсных магнитных полей, прилагаемых к кристаллам рудной фазы, содержащейся в объеме обрабатываемого материала, не вызывает изменений линейных размеров кристаллов рудной фазы. В результате, механические колебания кристаллов нерудной фазы, проявляющей пьезострикционные свойства, возникающие при воздействии на кристаллы нерудной фазы импульсных магнитных полей, приводят к отделению кристаллов нерудной фазы от кристаллов рудной фазы в области границ срастания фаз, образованию трещин, то есть, разупрочнению обрабатываемого материала.

Применение совокупности низкочастотного импульсного магнитного поля, создаваемого основным индуктором 2, и высокочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8, в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем позволяет повысить эффективность разупрочнения обрабатываемого материала. Высокая эффективность совместного использования двух полей обусловлена в том числе возможностью оптимального направления воздействия относительно кристаллографических осей кристаллов каждой минеральной фазы, то есть рудной фазы и нерудной фазы, которые расположены в обрабатываемом материале случайным образом. Это обеспечивается за счет того, что направления силовых линий низкочастотного импульсного магнитного поля, создаваемого основным индуктором 2, и высокочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8, расположены относительно друг друга под углом от 30° до 90°. Такое расположение направлений силовых линий низкочастотного импульсного магнитного поля, создаваемого основным индуктором 2 и высокочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8, может быть достигнуто благодаря взаимной ориентировке 18 основного индуктора 2, создающего низкочастотное импульсное магнитное поле, и дополнительного индуктора 8, создающего высокочастотное импульсное магнитное поле.

Соответственно, в ходе взаимной ориентировки 18 основного индуктора 2 и дополнительного индуктора 8 электромагнитной системы 14 проводят регулировку положения основного индуктора 2 и дополнительного индуктора 8 электромагнитной системы 14 в устройстве разупрочнения материалов с кристаллической структурой таким образом, чтобы силовые линии высокочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8, были направлены под углом от 30° до 90° по отношению к силовым линиям низкочастотного импульсного магнитного поля, создаваемого основным индуктором 2. В качестве примера, взаимную ориентировку 18 основного индуктора 2 и дополнительного индуктора 8 электромагнитной системы 14 могут проводить путем перемещения одного из индукторов (основного индуктора 2 или дополнительного индуктора 8), создающих низкочастотное или высокочастотное импульсные магнитные поля.

В качестве примера, взаимную ориентировку 18 основного индуктора 2 и дополнительного индуктора 8 электромагнитной системы 14 проводят перед подачей 15 обрабатываемого материала в зону 11 обработки материала, согласно схеме, представленной на Фиг. 4.

Таким образом, тот факт, что в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем направления силовых линий низкочастотного импульсного магнитного поля, создаваемого основным индуктором 2, и высокочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8, расположены относительно друг друга под углом от 30° до 90° обеспечивает снижение прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз и снижение вероятности разрушения рудной и нерудной фаз в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем.

Для достижения оптимального разупрочнения обрабатываемого материала в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем угол между силовыми линиями низкочастотного и высокочастотного импульсных магнитных полей перед началом процесса разупрочнения также можно регулировать за счет изменения амплитуды напряженности одного из магнитных полей.

Кроме того, известно, что повышение эффективности разупрочнения достигается при динамическом (ударном) воздействии поля. Такое воздействие требует обеспечения высокого значения крутизны роста поля во времени, прямо пропорционально зависящего от его амплитуды и обратно пропорционального длительности (фронта) импульса.

Эффект ударного воздействия поля в рамках заявляемого способа достигается за счет воздействия на обрабатываемый материал высокочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8, в ходе этапа обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем. Оно обладает меньшей мощностью, по сравнению с низкочастотным импульсным магнитным полем, создаваемым основным индуктором 2, однако высокочастотное магнитное поле, создаваемое дополнительным индуктором 8, быстро изменяется во времени, соответственно, даже при воздействии импульса малой мощности на обрабатываемый материал возникает ударный эффект, который приводит к разупрочнению границ срастания фаз и обрабатываемого материала, соответственно.

Амплитуда высокочастотного импульсного магнитного поля в процессе реализации заявляемого способа может составлять от 0,1 до 100000 А/м, причем низкие значения напряженности целесообразно использовать при коротких импульсах, что обусловлено высокой динамичностью нагрузки. Для повышения динамичности нагрузки и увеличения количества циклов нагружения, достаточного для разупрочнения в силу воздействия циклических нагрузок, высокочастотное импульсное магнитное поле может являться знакопеременным. Реализация высокочастотного импульсного магнитного поля знакопеременным позволяет дополнительно увеличить эффективность разупрочнения обрабатываемого материала, поскольку в этом случае происходит ускорение разрушения границы раздела рудной и нерудной фаз в ходе обработки 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем.

В ходе реализации заявляемого способа могут реализовывать дополнительный контроль 19 параметров низкочастотного импульсного магнитного поля и высокочастотного импульсного магнитного поля согласно блок-схеме, представленной на Фиг. 4. В ходе этапа контроля 19 параметры скорости изменения низкочастотного импульсного магнитного поля, создаваемого основным индуктором 2, и высокочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8, могут контролировать с помощью слаботочной индукторной системы 10, соединенной с измерительным элементом 12, осуществляющим измерение амплитудно-временных параметров наведенной ЭДС (электродвижущей силы) в слаботочной индукторной системе 10.

Измерение амплитудно-временных параметров наведенной ЭДС (электродвижущей силы) в слаботочной индукторной системе 10 обеспечивает контроль амплитуды и периода каждого импульса магнитного поля, а также количества этих импульсов. Кроме того, измерение амплитудно-временных параметров наведенной ЭДС (электродвижущей силы) позволяет избежать отклонения параметров импульсного магнитного поля, воздействующего на обрабатываемый материал от заданных параметров, что повышает эффективность применения заявляемого способа.

Кроме того, в ходе реализации заявляемого способа могут контролировать обрыв катушки слаботочной индукторной системы 10 в процессе работы устройства с помощью датчика обрыва (не показан), выполненного с возможностью подачи звукового сигнала. В свою очередь это позволяет избежать отклонения параметров импульсного магнитного поля, воздействующего на обрабатываемый материал от заданных параметров, что повышает эффективность применения заявляемого способа.

Обработку 17 материала низкочастотным импульсным полем и высокочастотным импульсным магнитным полем могут проводить перед механическим измельчением или перед извлечением из материала полезной рудной фазы. Если извлечение полезного минерала производится с использованием физико-химических процессов, обработку материала импульсными магнитными полями целесообразно проводить одновременно с извлечением полезной рудной фазы. Например, если полезный компонент извлекается методом выщелачивания или с методами биотехнологии, то обработка импульсными магнитными полями в процессе извлечения обеспечивает улучшение проникновения жидкостного реагента во вновь раскрываемые трещины и ускоряет прохождение химических реакций. Таким образом, обработку материала, согласно заявляемому способу, могут проводить в смеси с жидкостью или в присутствии выщелачивающего реагента, например, цианида натрия.

Описанные в тексте данной заявки варианты реализации способа не являются единственно возможными и приведены с целью наиболее наглядного раскрытия сути изобретения.

Эффективность использования заявляемого устройства и способа, реализуемого с его помощью подтверждается экспериментальными данными, приведенными в примере конкретного выполнения способа электромагнитной рудоподготовки.

Пример конкретного выполнения заявляемого способа электромагнитной рудоподготовки.

Обработку 17 низкочастотным импульсным магнитным полем, создаваемым основным индуктором 2, и высокочастотным импульсным магнитным полем, создаваемым дополнительным индуктором 8, осуществляли в зоне 11 обработки материала, расположенной внутри основного индуктора 2 и дополнительного индуктора 8. Воздействие осуществляли при полном заполнении зоны 11 обрабатываемым материалом, например рудой. Этого эффекта достигали путем вертикального расположения оси основного индуктора 2, установленного над поверхностью движущейся ленты транспортера (не показана). Изменение зазора между торцом основного индуктора 2 и поверхностью ленты транспортера (не показана) и регулирование скорости ленты транспортера (не показана) обеспечивает полное заполнение основного индуктора 2 материалом и заданную скорость движения потока материала через основной индуктор 2. Направление силовых линий высокочастотного импульсного магнитного поля, создаваемого дополнительным индуктором 8, располагалось под углом 90° по отношению к направлению силовых линий низкочастотного импульсного магнитного поля, создаваемого основным индуктором 2.

Преимущества заявляемого способа приведены в таблице 1 на примере измельчения и обогащения золотосодержащей руды.

- Режим 1 - без электромагнитной обработки;

- Режим 2 - с магнитной обработкой по прототипу (EA 003853 B1) (биполярные импульсы низкочастотного и высокочастотного магнитных полей) низкочастотное импульсное магнитное поле - синусоидальный затухающий режим, 12 полуволн, высокочастотное импульсное магнитное поле - синусоидальный затухающий режим, 8 полуволн);

- Режим 3 - с магнитной обработкой по заявляемому способу, низкочастотное импульсное магнитное поле с периодом синусоиды равным 10-3 сек., высокочастотное импульсное магнитное поле - пакет десяти синусоидальных импульсов с периодом 10-6 сек, в течение действия низкочастотного импульсного магнитного поля, реализованного синусоидальным. Таким образом, за время действия низкочастотного импульсного магнитного поля осуществляли воздействие высокочастотным импульсным магнитным полем, по крайней мере, 10 раз. При этом период действия высокочастотного импульсного магнитного поля был меньше периода действия низкочастотного импульсного магнитного поля, по крайней мере, в 100 раз.

В качестве обрабатываемого материала использовали пробу золотосодержащей руды. Пробу руды с содержанием золота 3,5 г/тонну разделяли на 3 части для дальнейшего тестирования в условиях режимов 1, 2, 3. Далее, каждую пробу измельчали в лабораторной мельнице в течение 15 минут (сниженная удельная энергоемкость помола) и 20 минут, подвергали ситовому анализу для определения гранулометрического состава и определения показателя раскрытия рудной и нерудной фаз. В качестве критериев, по которым производили сравнение эффективности применения заявляемого способа и его аналогов, использовали стандартные показатели измельчения, раскрытия и обогащения золотосодержащих руд, такие как класс крупности (-0,74 мм и -0,03 мм) и процент содержания сростков в материале после обработки. Так же после измельчения пробы подвергали цианированию, с целью извлечения золота в раствор. В ходе эксперимента также определяли потери (по содержанию золота в хвостах цианирования) и рассчитывали показатель извлечения.

Проба с содержанием золота 3,5 г/т была выбрана в качестве обрабатываемого материала, поскольку такое содержание золота обеспечивает гарантированное определение концентрации золота в процессе его извлечения в раствор даже с учетом потери золота в ходе эксперимента. Однако, понятно, что при высоком показателе извлечения (ε> 70%), определение концентрации золота будет возможно и для золотосодержащей руды, с содержанием золота менее 3,5 г/т.

Выбранные временные диапазоны, а именно, 15 минут и 20 минут, являются стандартными временными диапазонами при рудоподготовке золотосодержащих руд перед измельчением. Кроме того, временного диапазона равного 15 минутам достаточно для реализации заявляемого способа, а именно, воздействия низкочастотного импульсного магнитного поле, реализованного синусоидальным, с периодом синусоиды 10-3 сек на обрабатываемый материал, и одновременным воздействием высокочастотным импульсным магнитным полем, реализованного синусоидальным, с периодом синусоиды равным 10-6 сек, на обрабатываемый материал. Таким образом, за время действия низкочастотного импульсного магнитного поля осуществляли воздействие на обрабатываемый материал высокочастотным импульсным магнитным полем, по крайней мере, 10 раз. При этом период действия высокочастотного импульсного магнитного поля был меньше периода действия низкочастотного импульсного магнитного поля, по крайней мере, в 100 раз. Синусоидальный характер высокочастотного импульсного магнитного поля и низкочастотного импульсного магнитного поля обусловлен простотой синхронизации периодов действия высокочастотного импульсного магнитного поля и низкочастотного импульсного магнитного поля.

Сравнительный анализ показателей измельчения, раскрытия и обогащения золотосодержащих руд

Таблица 1

ε - извлечение полезного компонента.

При анализе значений выхода классов крупности минус 0,074 мм и минус 0,03 мм, наблюдалось значительное перераспределения классов крупности относительно базового режима (без обработки) и режима по прототипу. Данные классы крупности являются стандартными при анализе показателей измельчения, раскрытия и обогащения золотосодержащих руд. Тесты показали, что при измельчении руды заявленным способом наблюдается значительное снижение количества мелких классов, и одновременное снижение количества сростков, что подтверждает улучшение степени раскрытия за счет разупрочнения границ срастания фаз. При использовании заявленного способа перед измельчением в течение 15 минут (сниженная удельная энергоемкость помола) и последующем цианировании достигается показатель извлечения выше, чем в способе - прототипе по патенту EA 003853 B1 при повышенной удельной энергоемкости помола (20 минут), что подтверждает возможность снижения удельной энергоемкости помола или повышение производительности измельчительного оборудования.

Поскольку энергозатраты при реализации способа рудоподготовки в течение 20 минут выше, чем при реализации рудоподготовки в течение 15 минут, а заявляемый способ эффективно реализуется за меньшее количество времени, что подтверждается данными из таблицы 1, применение заявляемого способа позволяет снизить удельную энергоемкость помола или повысить производительность измельчительного оборудования.

Заявляемые устройство и способ являются обеспечивают повышение производительности измельчительного оборудования и могут быть реализованы с использованием промышленного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕЛЕКТИВНОГО УПРАВЛЕНИЯ СВОЙСТВАМИ РУД БЛАГОРОДНЫХ МЕТАЛЛОВ | 2018 |

|

RU2711428C2 |

| УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ РУДЫ В ПОТОКЕ | 2009 |

|

RU2388543C1 |

| СПОСОБ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД КРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ | 2006 |

|

RU2312217C1 |

| Устройство для осуществления магнитно-импульсной обработки минерального сырья | 2018 |

|

RU2716423C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2309798C2 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ВОЗДЕЙСТВИЯ КОМБИНИРОВАННОГО МАГНИТНОГО ПОЛЯ НА КИНЕТИКУ БИОХИМИЧЕСКИХ ПРОЦЕССОВ В БИОЛОГИЧЕСКИХ СИСТЕМАХ, СОДЕРЖАЩИХ МАГНИТНЫЕ НАНОЧАСТИЦЫ | 2016 |

|

RU2673337C2 |

| СПОСОБ РАЗРУШЕНИЯ МАССИВА ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ ВЗРЫВА ЗАРЯДОВ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2005 |

|

RU2302609C2 |

| СПОСОБ ОБРАБОТКИ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2026991C1 |

| Способ обработки материалов | 1990 |

|

SU1811421A3 |

| Устройство для обработки твердыхМАТЕРиАлОВ | 1979 |

|

SU814462A1 |

Группа изобретений относится к способу электромагнитной рудоподготовки руд благородных металлов перед измельчением и устройству разупрочнения материалов с кристалической решеткой, которые могут быть использованы при рудоподготовке перед извлечением полезного компонента методами обогащения. Способ заключается в том, что на обрабатываемый материал воздействуют низкочастотным и высокочастотным импульсными магнитными полями, при этом за время действия низкочастотного магнитного поля высокочастотным магнитным полем воздействует не менее 10 раз, а период действия высокочастотного магнитного поля меньше периода действия основного магнитного поля не менее чем в 100 раз. Воздействие импульсными магнитными полями осуществляют посредством устройства разупрочнения материалов, содержащего основной и дополнительный индукторы, защитную оболочку, разделяющую внутреннюю поверхность электромагнитной системы и зону обработки материала. При этом оболочка дополнительно содержит слаботочную индукторную систему, имеющую индуктивную связь с основным и дополнительным индукторами и соединенную с измерительным элементом, входящим в состав устройства. Способ и устройство обеспечивают повышение извлечения полезного компонента за счет снижения прочностных характеристик приграничного слоя на границах раздела рудной и нерудной фаз. 2 н. и 20 з.п. ф-лы, 1 табл., 4 ил.

1. Способ электромагнитной рудоподготовки, заключающийся в том, что в зону обработки подают обрабатываемый материал, одновременно создают низкочастотное импульсное магнитное поле и высокочастотное импульсное магнитное поле, причем направление действия высокочастотного импульсного магнитного поля составляет от 30 до 90º относительно направления действия низкочастотного импульсного магнитного поля, отличающийся тем, что за время действия низкочастотного магнитного поля на обрабатываемый материал воздействуют высокочастотным импульсным магнитным полем по крайней мере 10 раз, при этом период действия высокочастотного импульсного магнитного поля меньше периода действия низкочастотного импульсного магнитного поля по крайней мере в 100 раз.

2. Способ электромагнитной рудоподготовки по п. 1, отличающийся тем, что за время действия низкочастотного магнитного поля воздействуют высокочастотным импульсным магнитным полем от 10 до 20 раз.

3. Способ электромагнитной рудоподготовки по п. 1, отличающийся тем, что обрабатываемый материал подают в зону обработки в смеси с жидкостью.

4. Способ электромагнитной рудоподготовки по п. 1, отличающийся тем, что способ реализуют перед извлечением из обрабатываемого материала рудной фазы.

5. Способ электромагнитной рудоподготовки по п. 1, отличающийся тем, что в зону обработки обрабатываемый материал подают в смеси с выщелачивающим реагентом.

6. Способ электромагнитной рудоподготовки по п. 1, отличающийся тем, что угол между силовыми линиями низкочастотного и высокочастотного импульсных магнитных полей регулируют за счет перемещения одного из индукторов.

7. Способ электромагнитной рудоподготовки по п. 1, отличающийся тем, что высокочастотное импульсное магнитное поле является знакопеременным.

8. Способ электромагнитной рудоподготовки по п. 1, отличающийся тем, что взаимную ориентировку основного индуктора и дополнительного индуктора электромагнитной системы проводят перед подачей обрабатываемого материала в зону обработки материала.

9. Способ электромагнитной рудоподготовки по п. 1, отличающийся тем, что для его осуществления применяют устройство разупрочнения материалов с кристаллической структурой, содержащее по крайней мере один генератор электрического тока, соединенный с электромагнитной системой, включающей основной и дополнительный индукторы, внутри которых расположена зона обработки материала, при этом устройство дополнительно содержит конструктивный элемент, выполненный в виде защитной оболочки, разделяющей внутреннюю поверхность электромагнитной системы и зону обработки материала, при этом оболочка дополнительно содержит слаботочную индукторную систему, имеющую индуктивную связь с основным и дополнительным индукторами, соединенную с измерительным элементом, входящим в состав устройства.

10. Способ электромагнитной рудоподготовки по п. 9, отличающийся тем, что при нарушении работы слаботочной индукторной системы устройства подают звуковой сигнал.

11. Устройство разупрочнения материалов с кристаллической структурой, содержащее по крайней мере один генератор электрического тока, соединенный с электромагнитной системой, включающей основной и дополнительный индукторы, внутри которых расположена зона обработки материала, отличающееся тем, что устройство дополнительно содержит конструктивный элемент, выполненный в виде защитной оболочки, разделяющей внутреннюю поверхность электромагнитной системы и зону обработки материала, при этом оболочка дополнительно содержит слаботочную индукторную систему, имеющую индуктивную связь с основным и дополнительным индукторами, соединенную с измерительным элементом, входящим в состав устройства.

12. Устройство разупрочнения материалов с кристаллической структурой по п. 11, отличающееся тем, что основной индуктор выполнен с возможностью создания низкочастотного импульсного магнитного поля.

13. Устройство разупрочнения материалов с кристаллической структурой по п. 11, отличающееся тем, что дополнительный индуктор выполнен с возможностью создания высокочастотного импульсного магнитного поля.

14. Устройство разупрочнения материалов с кристаллической структурой по п. 11, отличающееся тем, что основной индуктор и дополнительный индуктор электромагнитной системы выполнены в виде соленоидов.

15. Устройство разупрочнения материалов с кристаллической структурой по п. 11, отличающееся тем, что основной индуктор электромагнитной системы выполнен в виде по крайней мере одной катушки.

16. Устройство разупрочнения материалов с кристаллической структурой по п. 11, отличающееся тем, что дополнительный индуктор электромагнитной системы выполнен в виде двух разнесенных катушек, включенных встречно.

17. Устройство разупрочнения материалов с кристаллической структурой по п. 11, отличающееся тем, что защитная оболочка выполнена из диэлектрического материала.

18. Устройство разупрочнения материалов с кристаллической структурой по п. 11, отличающееся тем, что защитная оболочка выполнена из износостойкого материала.

19. Устройство разупрочнения материалов с кристаллической структурой по п. 11, отличающееся тем, что защитная оболочка выполнена цилиндрической.

20. Устройство разупрочнения материалов с кристаллической структурой по п. 11, отличающееся тем, что измерительный элемент выполнен с возможностью измерения амплитудно-временных параметров электродвижущей силы, наводимой в слаботочной индукторной системе, входящей в состав оболочки.

21. Устройство разупрочнения материалов с кристаллической структурой по п. 11, отличающееся тем, что слаботочная индукторная система снабжена датчиком обрыва.

22. Устройство разупрочнения материалов с кристаллической структурой по п. 11, отличающееся тем, что устройство снабжено лентой транспортера.

| СПОСОБ ОБРАБОТКИ ШЕЛЛАКА | 1925 |

|

SU3853A1 |

| RU 2016106904 A, 29.08.2017 | |||

| RU 2011137660 A, 20.03.2013 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 5842650 A1, 01.12.1998 | |||

| СПОСОБ ОБРАБОТКИ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2026991C1 |

Авторы

Даты

2020-12-22—Публикация

2019-12-27—Подача