Изобретение относится к оборудованию для выделения углеводородов из низкокалорийных газообразных смесей с неконденсируемыми газами, содержащих гелий, и может быть использовано в газовой промышленности.

Известна установка низкотемпературного разделения газа [RU 77949, опубл. 05.07.2017 г., МПК F25J 3/00], состоящая из блока предварительного охлаждения газа, включающего последовательно установленные теплообменник, пропановый холодильник и сепаратор первой ступени, блока конденсации и охлаждения газа, включающего теплообменники, сепараторы второй и третьей ступени, отпарные колонны и турбодетандерный агрегат, блока выделения этана и широкой фракции легких углеводородов, включающего деметанизатор, деэтанизатор, теплообменники и блока получения гелиевого концентрата.

Недостатком известной установки является сложность и большие капитальные затраты.

Наиболее близки к предлагаемому изобретению способ переработки природного газа с извлечением С2+ и установка для его осуществления [RU 2614947, опубл. 31.03.2017 г., МПК F25J 3/00], которая содержит семь рекуперативных теплообменников, три фракционирующих колонны (деметанизатор, колонну предварительного концентрирования гелия и колонну выделения гелиевого концентрата) со вспомогательным оборудованием, два низкотемпературных сепаратора, турбодетандерный агрегат, насос, шесть дросселей (редуцирующих устройств) и холодильную машину для охлаждения верха колонны выделения гелиевого концентрата, при этом первый рекуперативный теплообменник, первый сепаратор и деметанизатор расположены на трубопроводе (линии) сырьевого газа.

Недостатками данной установки являются сложность (более 20 единиц оборудования), а также низкая степень извлечения углеводородов (на установке получают только 72% товарного газа высокого и низкого давления с содержанием метана 97,9%) из-за низкой температуры выводимой метановой фракции (минус 111°С при 2,0 МПа), что имеет следствием высокое содержание азота в газе среднего давления, получаемом при ее испарении, его низкую калорийность и не соответствие требованиям норм на топливный газ.

Задачей предлагаемого изобретения является упрощение установки и увеличение выхода фракции углеводородов C1+ в виде товарного газа и/или сжиженного природного газа.

Техническим результатом является упрощение установки за счет кратного снижения количества оборудования и повышение выхода товарного газа за счет вывода всей фракции углеводородов C1+ при повышенной температуре, гарантирующей минимальное содержание азота.

Указанный технический результат достигается тем, что в предлагаемой установке, включающей деметанизатор, расположенный на линии сырьевого газа и соединенный с колонной предварительного концентрирования гелия, а также рекуперативные теплообменники, холодильную машину, сепаратор и редуцирующие устройства, особенность заключается в том, что деметанизатор оснащен верхней и нижней тепломассообменными секциями в укрепляющей части и нагревателем в отгонной части, который расположен на байпасной линии первого рекуперативного теплообменника, низ деметанизатора оснащен линией вывода фракции углеводородов C1+, на которой последовательно расположены примыкание первой байпасной линии с первым редуцирующим устройством, второе редуцирующее устройство и сепаратор, оснащенный линией вывода сжиженного природного газа и линией вывода газа сепарации, на которой последовательно расположены примыкание первой байпасной линии, рекуперативный теплообменник и примыкание второй байпасной линии, соединенной с линией подачи сырьевого газа, нижняя тепломассообменная секция деметанизатора соединена с холодильной машиной линиями ввода/вывода хладоагента, а верх деметанизатора оснащен линией вывода смеси неконденсируемых газов, на которой последовательно расположены второй рекуперативный теплообменник и колонна предварительного концентрирования гелия, оснащенная верхней тепломассообменной секцией в укрепляющей части и нагревателем в отгонной части, который расположен на байпасной линии второго рекуперативного теплообменника, при этом верх колонны оснащен линией вывода концентрата гелия, а низ колонны - линией обедненной гелием смеси неконденсируемых газов, преимущественно, азота, которая разделена на две линии, на первой линии последовательно расположены третье редуцирующее устройство, второй рекуперативный теплообменник, верхняя тепломассообменная секция деметанизатора и первый рекуперативный теплообменник, на второй линии последовательно расположены четвертое редуцирующее устройство и верхняя тепломассообменная секция колонны, после которой вторая линия либо выведена с установки, либо соединена с первой линией между третьим редуцирующим устройство и вторым рекуперативным теплообменником, или между вторым рекуперативным теплообменником и верхней тепломассообменной секцией деметанизатора, или между верхней тепломассообменной секцией деметанизатора и первым рекуперативным теплообменником.

Холодильная машина может быть выполнена компрессионной и, например, с многокомпонентным хладагентом. Первый рекуперативный теплообменник выполнен многопоточным и может быть соединен с дополнительной холодильной машиной. Фракционирующая колонна выполнена, например, в виде пленочной колонны. Редуцирующие устройства могут быть выполнены в виде дроссельного вентиля, газодинамического устройства или детандера. При выполнении по меньшей мере одного из редуцирующих устройств в виде детандера, он может быть соединен с посредством кинематических и/или электрических и/или магнитных и/или гидравлических устройств с компрессором холодильной машины. Также детандер(ы) может(гут) быть соединен(ы) с компрессором дополнительной холодильной машины, соединенной с первым рекуперативным теплообменником, или оснащенной испарителем, расположенным на линиях вывода из колонны фракции углеводородов C1+ или смеси неконденсируемых газов. В качестве остальных элементов установки могут быть установлены любые устройства соответствующего назначения, известные из уровня техники.

Сокращение количества оборудования упрощает установку. Оснащение укрепляющей части колонн тепломассообменными секциями, охлаждаемыми редуцированными технологическими потоками и хладагентом, поступающим из холодильной машины (в деметанизаторе), позволяет поддерживать температуру верха колонн на уровне, обеспечивающем заданную степень потерь метана из деметанизатора со смесью неконденсируемых газов, что позволяет вырабатывать товарный газ с высоким выходом, а также заданную концентрацию гелия в колонне предварительного концентрирования гелия. Оснащение отгонной части деметанизатора нагревателем, расположенным на байпасной линии рекуперативного теплообменника, позволяет нагреть сырьевым газом, без ввода внешнего тепла, выводимую из куба деметанизатора фракцию углеводородов C1+ до температуры, достаточной для отпарки азота и других более легких газов, и получить товарный газ заданной калорийности.

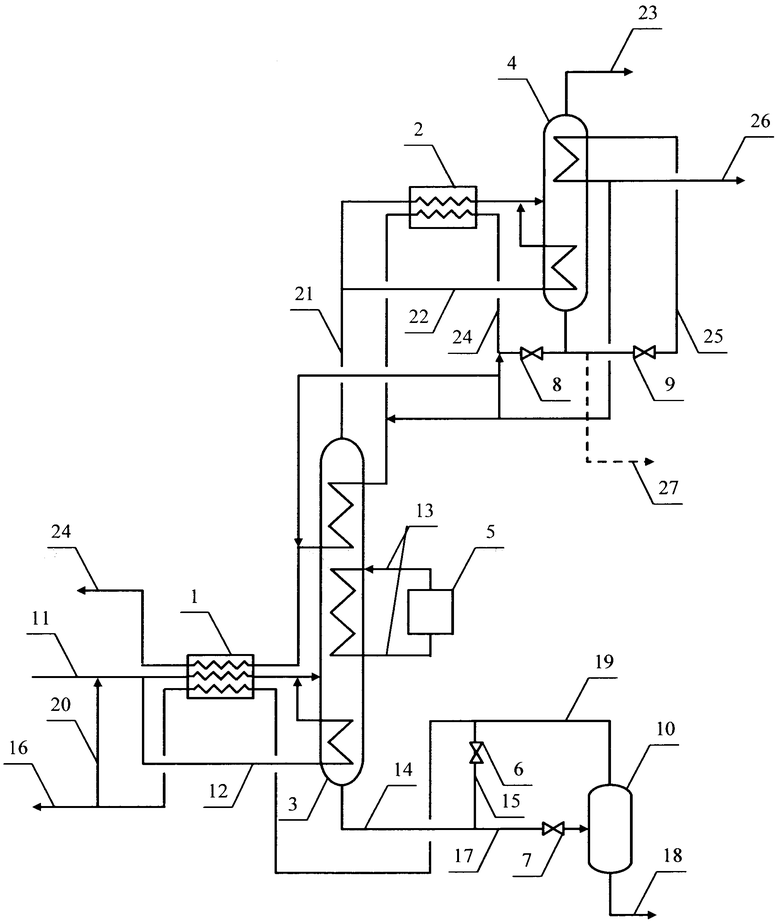

Установка показана на прилагаемом чертеже включает рекуперативные теплообменники 1 и 2, деметанизатор 3 с верхней и нижней тепломассообменными секциями в укрепляющей части и с нагревателем в отгонной части, колонну предварительного концентрирования гелия 4 с тепломассообменной секцией в укрепляющей части и с нагревателем в отгонной части, а также холодильную машину 5, четыре редуцирующих устройства 6-9 и сепаратор 10.

При работе установки осушенный и очищенный от кислых компонентов сырьевой газ, содержащий, например, 10-20% углеводородов, поступающий по линии 11 с давлением 2-3 МПа, разделяют на два потока, первый поток по байпасной линии 12 направляют в качестве теплоносителя в нагреватель деметанизатора 3, затем смешивают со вторым потоком, предварительно охлажденным в теплообменнике 1, и с температурой минус 135-145°С (в зависимости от состава и давления) подают в среднюю часть деметанизатора 3. Нижнюю тепломассообменную секцию деметанизатора 3 охлаждают с помощью холодильной машины 5, вводя/выводя хладагент по линиям 13. С низа деметанизатора 3 по линии 14 выводят фракцию углеводородов C1+. При выводе последней в виде газа ее направляют по линии 15, редуцируют с помощью устройства 6 до давления потребления (например, 0,2-1,2 МПа) нагревают в теплообменнике 1 и по линии 16 выводят с установки в качестве товарного газа с низшей теплотой сгорания не менее 31,8 МДж/м3. При выводе фракции углеводородов C1+ в виде жидкости ее с низа деметанизатора 3 направляют по линии 17, редуцируют ее с помощью устройства 7 до давления хранения (например, 0,2-0,8 МПа) и разделяют в сепараторе 10 на сжиженный природный газ, выводимый по линии 18, и газ сепарации, который выводят по линии 19, нагревают в теплообменнике 1, и по линии 20 рециркулируют в линию 11. При выводе фракции углеводородов C1+ в виде и газа и жидкости ее после вывода с низа деметанизатора 3 распределяют по линиям 15 и 17, а также по линиям 16 и 20 в пропорциях, обеспечивающих получение заданного количества сжиженного природного газа.

С верха деметанизатора 3 по линии 21 выводят смесь неконденсируемых газов (например, водорода, азота и инертных газов), содержащую, преимущественно не более 1% мол. метана, разделяют на два потока, первый поток по байпасной линии 22 направляют в качестве теплоносителя в нагреватель колонны 4, затем смешивают со вторым потоком, предварительно охлажденным в теплообменнике 2, и с температурой минус 175-180°С (в зависимости от состава и давления) подают в среднюю часть колонны 4. С верха колонны 4 по линии 23 выводят концентрат гелия, а с низа выводят сжиженный газ, преимущественно, азот и разделяют на два потока. Первый поток по линии 24 выводят через теплообменник 2, верхнюю тепломассообменную секцию деметанизатора 3 и теплообменник 1 после редуцирования с помощью устройства 8 до 0,1-2,0 МПа. Второй поток по линии 25 и подают в качестве хладагента тепломассообменную секцию колонны 4 и, либо выводят по линии 26, либо рециркулируют в линию 24 между устройством 8 и теплообменником 2, или между теплообменником 2 и верхней тепломассообменной секцией деметанизатора 3, или между верхней тепломассообменной секцией деметанизатора 3 и теплообменником 1. При необходимости часть азота может быть выведена с установки в жидком виде, например, из линии 25 по линии 27 (показано пунктиром).

Степень извлечения гелия задается нагрузкой на холодильную машину, а также технологическими параметрами, и составляет 90-99,9%. Выход фракции углеводородов C1+ в виде товарного газа определяется потерями метана со смесью неконденсируемых газов и, в зависимости от состава сырьевого газа и технологических параметров, составляет 95-99,9%.

Таким образом, предлагаемая установка проще, позволяет увеличить выход фракции углеводородов C1+ в виде товарного газа и/или сжиженного природного газа и может найти применение в газовой промышленности.

Изобретение относится к оборудованию для выделения углеводородов из низкокалорийных газообразных смесей с неконденсируемыми газами, содержащих гелий, и может быть использовано в газовой промышленности. Изобретение касается установки для выделения концентрата гелия из углеводородсодержащей газовой смеси, включающей деметанизатор, расположенный на линии сырьевого газа и соединенный с колонной предварительного концентрирования гелия, а также рекуперативные теплообменники, холодильную машину, сепаратор и редуцирующие устройства. Деметанизатор оснащен верхней и нижней тепломассообменными секциями в укрепляющей части и нагревателем в отгонной части, который расположен на байпасной линии первого рекуперативного теплообменника, низ деметанизатора оснащен линией вывода фракции углеводородов C1+, на которой последовательно расположены примыкание первой байпасной линии с первым редуцирующим устройством, второе редуцирующее устройство и сепаратор, оснащенный линией вывода сжиженного природного газа и линией вывода газа сепарации, на которой последовательно расположены примыкание первой байпасной линии, рекуперативный теплообменник и примыкание второй байпасной линии, соединенной с линией подачи сырьевого газа, нижняя тепломассообменная секция деметанизатора соединена с холодильной машиной линиями ввода/вывода хладагента. Верх деметанизатора оснащен линией вывода смеси неконденсируемых газов, на которой последовательно расположены второй рекуперативный теплообменник и колонна предварительного концентрирования гелия, оснащенная верхней тепломассообменной секцией в укрепляющей части и нагревателем в отгонной части, который расположен на байпасной линии второго рекуперативного теплообменника, при этом верх колонны оснащен линией вывода концентрата гелия, а низ колонны - линией обедненной гелием смеси неконденсируемых газов, преимущественно, азота, которая разделена на две линии, на первой линии последовательно расположены третье редуцирующее устройство, второй рекуперативный теплообменник, верхняя тепломассообменная секция деметанизатора и первый рекуперативный теплообменник. На второй линии последовательно расположены четвертое редуцирующее устройство и верхняя тепломассообменная секция колонны, после которой вторая линия либо выведена с установки, либо соединена с первой линией между третьим редуцирующим устройство и вторым рекуперативным теплообменником, или между вторым рекуперативным теплообменником и верхней тепломассообменной секцией деметанизатора, или между верхней тепломассообменной секцией деметанизатора и первым рекуперативным теплообменником. Технический результат - упрощение установки и увеличение выхода фракции углеводородов C1+ в виде товарного газа и/или сжиженного природного газа. 1 ил.

Установка для выделения концентрата гелия из углеводородсодержащей газовой смеси, включающая деметанизатор, расположенный на линии сырьевого газа и соединенный с колонной предварительного концентрирования гелия, а также рекуперативные теплообменники, холодильную машину, сепаратор и редуцирующие устройства, отличающаяся тем, что деметанизатор оснащен верхней и нижней тепломассообменными секциями в укрепляющей части и нагревателем в отгонной части, который расположен на байпасной линии первого рекуперативного теплообменника, низ деметанизатора оснащен линией вывода фракции углеводородов C1+, на которой последовательно расположены примыкание первой байпасной линии с первым редуцирующим устройством, второе редуцирующее устройство и сепаратор, оснащенный линией вывода сжиженного природного газа и линией вывода газа сепарации, на которой последовательно расположены примыкание первой байпасной линии, рекуперативный теплообменник и примыкание второй байпасной линии, соединенной с линией подачи сырьевого газа, нижняя тепломассообменная секция деметанизатора соединена с холодильной машиной линиями ввода/вывода хладагента, а верх деметанизатора оснащен линией вывода смеси неконденсируемых газов, на которой последовательно расположены второй рекуперативный теплообменник и колонна предварительного концентрирования гелия, оснащенная верхней тепломассообменной секцией в укрепляющей части и нагревателем в отгонной части, который расположен на байпасной линии второго рекуперативного теплообменника, при этом верх колонны оснащен линией вывода концентрата гелия, а низ колонны - линией обедненной гелием смеси неконденсируемых газов, преимущественно, азота, которая разделена на две линии, на первой линии последовательно расположены третье редуцирующее устройство, второй рекуперативный теплообменник, верхняя тепломассообменная секция деметанизатора и первый рекуперативный теплообменник, на второй линии последовательно расположены четвертое редуцирующее устройство и верхняя тепломассообменная секция колонны, после которой вторая линия либо выведена с установки, либо соединена с первой линией между третьим редуцирующим устройство и вторым рекуперативным теплообменником, или между вторым рекуперативным теплообменником и верхней тепломассообменной секцией деметанизатора, или между верхней тепломассообменной секцией деметанизатора и первым рекуперативным теплообменником.

| Способ переработки природного газа с извлечением С и установка для его осуществления | 2016 |

|

RU2614947C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502545C1 |

| Способ одновременного получения гелия, этана и более тяжелых углеводородов | 1989 |

|

SU1645796A1 |

| АППАРАТ ДЛЯ ОБЕЗВОЖИВАНИЯ КРУПНОЗЕРНИСТЬШЛАМОВПАТЕНТй94?1Ж^Й^ БИБЯИОТ«1?< | 0 |

|

SU350496A1 |

| CN 106866339 A, 20.06.2017. | |||

Авторы

Даты

2020-12-28—Публикация

2020-05-28—Подача