Изобретение относится к оборудованию для получения гелия из низкокалорийных смесей негорючих газов с углеводородами и может быть использовано в газовой промышленности.

Известна установка тонкой очистки гелиевого концентрата [Копша Д.П. Возможные пути оптимизации процесса тонкой очистки гелиевого концентрата / Д.П. Копша, И.В. Гоголева, В.Д. Изюмченко // Научно-технический сборник ВЕСТИ ГАЗОВОЙ НАУКИ. - 2015, - №1 (21). - С. 39-44], состоящая из блока очистки от водорода и блока очистки от азота, включающего узлы короткоцикловой адсорбции, получения обогащенного азота на мембранах, и низкотемпературной адсорбционной очистки от микропримесей азота и инертных газов.

Недостатком известной установки является низкая степень извлечения гелия из-за безвозвратных потерь гелия с обогащенным азотом.

Известна установка тонкой очистки гелия [Николаев В.В. Перспективы применения мембранных процессов газоразделения при переработке природных газов / В.В. Николаев, С.А. Сиротин // Химическое и нефтяное машиностроение. - 1996, - №6. - С. 11-12], которая включает последовательно расположенные на линии подачи гелийсодержащего газа: противопоточный конденсатор, струйный компрессор, рекуперативный теплообменник, первую мембрану, компрессор, аппарат очистки от водорода, аппарат PSA-очистки от азота (блок короткоцикловой адсорбции), и вторую мембрану, соединенную с блоком короткоцикловой адсорбции линией подачи апермеата (ретентата, обратного потока, сдувки) в качестве продувочного газа, подаваемого затем на вход первой мембраны.

Недостатками данной установки являются ее неработоспособность в представленном виде из-за низкой температуры концентрата гелия, выводимого из противопоточного конденсатора при минус 190-195°С, при которой первая мембрана не сможет работать вследствие стеклования полимера мембраны и потерн ее механической прочности. При этом рекуперативный теплообменник не обеспечивает повышение температуры концентрата гелия, поскольку в качестве теплоносителя в него подают ретентат первой мембраны с еще более низкой температурой, чем входной поток (процесс мембранного разделения концентрата тот является эндотермическим).

Наиболее близки к предлагаемого изобретению способ переработки природного газа с извлечением С2+ и установка для его осуществления [RU 2614947, опубл. 31.03.2017 г., МПК F25J 3/00], предназначенная для выделения концентрата гелия, которая содержит семь рекуперативных теплообменников, три фракционирующих колонны (деметанизатор, колонну предварительного концентрирования гелия и колонну выделения гелиевого концентрата) со вспомогательным оборудованием, два низкотемпературных сепаратора, детандер-компрессорный агрегат, криогенный насос, шесть дросселей (редуцирующих устройств) и холодильную машину для охлаждения верха колонны выделения гелиевого концентрата, при этом первый рекуперативный теплообменник, первый сепаратор и деметанизатор расположены на трубопроводе (линии) сырьевого газа.

Недостатками данной установки являются сложность (более 20 единиц оборудования только при получении концентрата гелия), а также низкая степень извлечения углеводородов C1+ в виде товарного газа нормативного качества (на установке получают только 72% товарного газа высокого и низкого давления с содержанием метана 97,9% с расчетной калорийностью 33,3 МДж/м3) из-за низкой температуры выводимой метановой фракции (минус 111°С при 2,0 МПа), что имеет следствием высокое содержание азота в газе среднего давления, получаемом при ее испарении, его низкую калорийность (ниже 31,8 МДж/м3), не соответствующую требованиям норм на товарный топливный газ. Кроме того, данная установка не позволяет получить гелий высокой чистоты и сжиженный природный газ.

Задачей предлагаемого изобретения является упрощение установки, увеличение выхода углеводородов С1+ в виде товарного газа и/или сжиженного природного газа нормативного качества, получение гелия высокой чистоты.

Техническим результатом является упрощение установки за счет кратного снижения количества оборудования в части оборудования для выделения гелиевого концентрата, повышение выхода товарного газа за счет вывода всей фракции углеводородов С1+ при повышенной температуре, гарантирующей минимальное содержание азота и калорийность, соответствующую требованиям норм на товарный топливный газ (выше 31,8 МДж/м3), а также получение гелия высокой чистоты за счет укомплектования установки оборудованием для очистки концентрата гелия от примесей водорода, кислорода, азота и пр.

Указанный технический результат достигается тем, что в предлагаемой установке, включающей деметанизатор, расположенный на линии сырьевого газа после первого рекуперативного теплообменника, другие рекуперативные теплообменники, колонну выделения гелиевого концентрата, холодильную машину, сепаратор и редуцирующие устройства, особенность заключается в том, что деметанизатор оснащен верхней и нижней тепломассообменными секциями в укрепляющей части и нагревателем в отгонной части, соединенным с линией сырьевого газа до и после первого рекуперативного теплообменника, низ деметанизатора оснащен линией вывода фракции углеводородов C1+, на которой последовательно расположены примыкание первой байпасной линии с первым редуцирующим устройством, второе редуцирующее устройство и сепаратор, оснащенный линией вывода сжиженного природного газа и линией вывода газа сепарации, на которой последовательно расположены примыкание первой байпасной линии, рекуперативный теплообменник и примыкание второй байпасной линии, соединенной с линией подачи сырьевого газа, нижняя тепломассообменная секция деметанизатора соединена с холодильной машиной линиями ввода/вывода хладоагента, а верх деметанизатора оснащен линией вывода смеси негорючих газов, на которой последовательно расположены второй рекуперативный теплообменник, примыкание линии подачи ретентата и колонна выделения гелиевого концентрата, оснащенная верхней тепломассообменной секцией в укрепляющей части и нагревателем в отгонной части, который соединен с линией вывода смеси негорючих газов до и после второго рекуперативного теплообменника, при этом верх колонны оснащен линией вывода концентрата гелия, а низ колонны - линией вывода обедненной гелием фракции азота с третьим редуцирующим устройством, после которого последняя разделена на две линии, на первой линии последовательно расположены второй рекуперативный теплообменник, верхняя тепломассообменная секция деметанизатора и первый рекуперативный теплообменник, на второй линии последовательно расположены четвертое редуцирующее устройство, верхняя тепломассообменная секция колонны, и вакуумный насос, кроме того, на линии вывода концентрата гелия расположены третий рекуперативный теплообменник, компрессор, примыкание линии подачи кислородсодержащего газа, четвертый рекуперативный теплообменник, соединенный с реактором каталитического окисления водорода, холодильник и сепаратор, оснащенный линией вывода воды и линией вывода газа сепарации, на которой расположен блок адсорбционной осушки с линией вывода газа регенерации и линией вывода осушенного газа с примыканием линии подачи газа регенерации из блока короткоцикловой адсорбции и мембранным блоком, оснащенным линией вывода ретентата и соединенным линией подачи пермеата с блоком короткоцикловой адсорбции.

Перед компрессором и вакуумным насосом могут быть установлены нагреватели. Холодильная машина может быть выполнена, например, компрессионной с многокомпонентным хладоагентом. Первый рекуперативный теплообменник выполнен многопоточным. Деметанизатор и колонна выделения гелиевого концентрата выполнены, например, в виде пленочных, колонн с переменным флегмовым числом. Редуцирующие устройства могут быть выполнены в виде дроссельного вентиля, газодинамического устройства или детандера. Реактор каталитического окисления представляет собой емкостной аппарат, заполненный, например, платиносодержащим катализатором. В качестве остальных элементов установки могут быть установлены любые устройства соответствующего назначения, известные из уровня техники.

Сокращение количества оборудования (в части оборудования для получения концентрата гелия - с более чем 20 до 7 единиц без учета редуцирующих устройств) упрощает установку. Оснащение укрепляющей части деметанизатора тепломассообменными секциями, охлаждаемыми редуцированным технологическим потоком и хладоагентом, позволяет поддерживать температуру верха деметанизатора на уровне, обеспечивающем заданную степень потерь метана со смесью негорючих газов, что позволяет вырабатывать товарный природный газ или сжиженный природный газ с высоким выходом. Оснащение отгонной части деметанизатора нагревателем, расположенным на байпасной линии рекуперативного теплообменника, позволяет нагреть сырьевым газом, без ввода внешнего тепла, выводимую из куба деметанизатора фракцию углеводородов C1+ до температуры, достаточной для отпарки азота и других более легких газов, и получить товарный газ заданной калорийности. Оснащение укрепляющей части колонны выделения гелиевого концентрата тепломассообменной секцией, охлаждаемой редуцированным азотом собственной выработки, позволяет поддерживать температуру верха колонн на уровне, обеспечивающем без применения стороннего источника холода высокое содержание гелия в концентрате, который очищается от водорода, азота и кислорода путем каталитического окисления, осушки, мембранной и адсорбционной очистки с получением гелия заданной чистоты.

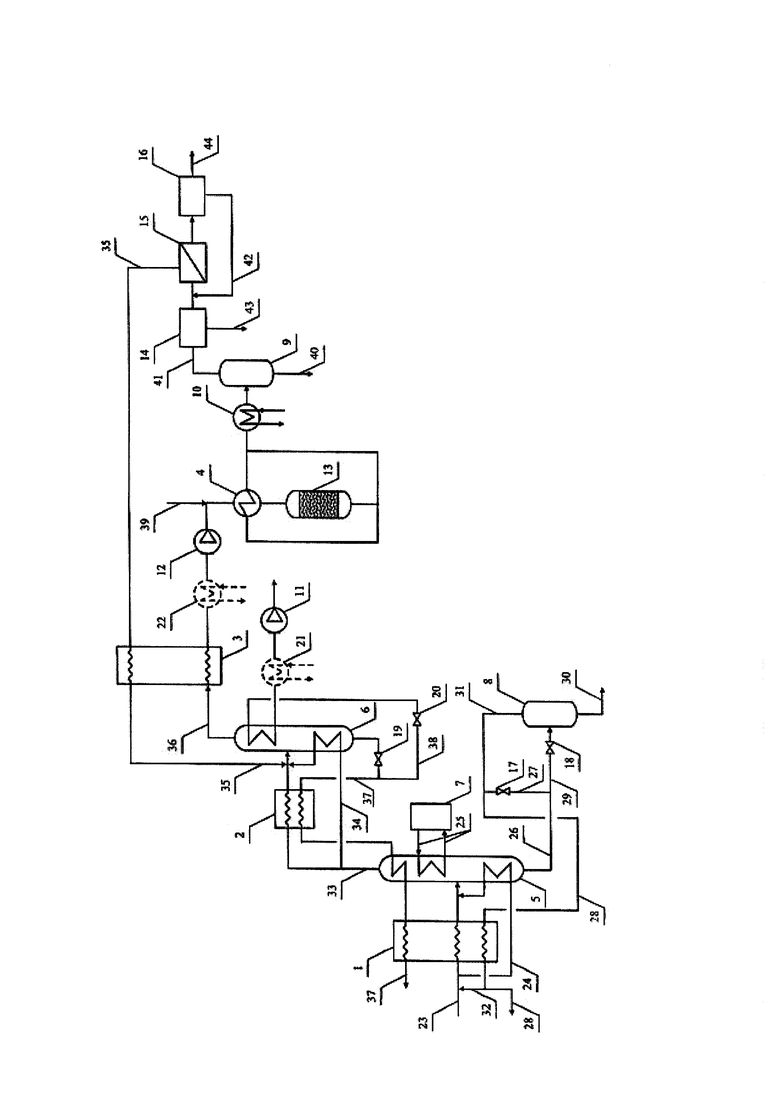

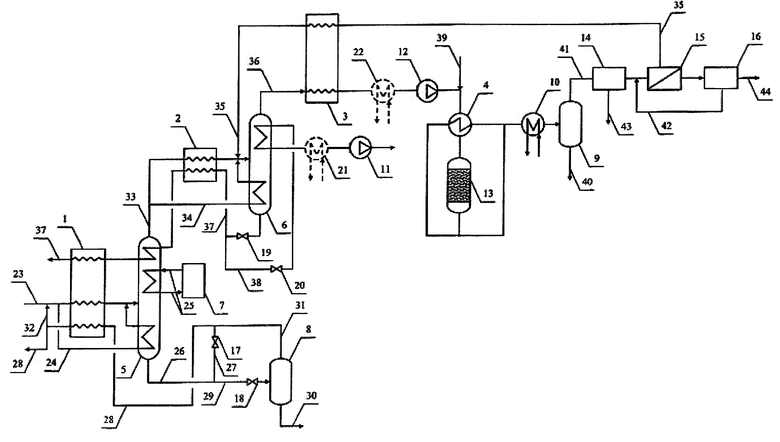

Установка показана на прилагаемом чертеже и включает рекуперативные теплообменники 1-4, деметанизатор 5 с верхней и нижней тепломассообменными секциями в укрепляющей части и нагревателем в отгонной части, колонну выделения гелиевого концентрата 6 с тепломассообменной секцией в укрепляющей части и нагревателем в отгонной части, холодильную машину 7, сепараторы 8 и 9, холодильник 10, вакуумный насос 11, компрессор 12, каталитический реактор окисления водорода 13, блок адсорбционной осушки 14, мембранный блок 15, блок короткоцикловой адсорбции 16, а также четыре редуцирующих устройства 17-20. При необходимости установка оснащена нагревателями 21 и 22.

При работе установки осушенный и очищенный от кислых компонентов сырьевой газ, содержащий, например, 5-20% углеводородов, преимущественно метана, поступающий по линии 23 с давлением 1-4 МПа (здесь и далее указано избыточное давление), разделяют на два потока, первый поток по байпасной линии 24 направляют в качестве теплоносителя в нагреватель деметанизатора 5, затем смешивают со вторым потоком, предварительно охлажденным в теплообменнике 1, и с температурой, например, минус 134-156°С (в зависимости от состава и давления газа) подают в среднюю часть деметанизатора 5. Нижнюю тепломассообменную секцию в укрепляющей части деметанизатора 5 охлаждают с помощью холодильной машины 7, вводя/выводя хладоагент по линиям 25. С низа деметанизатора 5 по линии 26 выводят фракцию углеводородов С1+. При выводе последней с установки в виде газа, ее из линии 26 направляют по линии 27, редуцируют с помощью устройства 17 до давления потребления (например, 0,1-1,0 МПа) нагревают в теплообменнике 1 и по линии 28 выводят с установки в качестве товарного газа с низшей теплотой сгорания, например, 34,0 МДж/м3. При выводе фракции углеводородов С1+ в виде жидкости (сжиженного природного газа), ее из линии 26 подают в линию 29, редуцируют с помощью устройства 18 до давления хранения сжиженного природного газа (например, 0,2-0,8 МПа) и разделяют в сепараторе 8 на сжиженный природный газ, выводимый по линии 30, и газ сепарации, который выводят по линии 31, нагревают в теплообменнике 1, и по линии 32 рециркулируют в линию 23. При выводе фракции углеводородов C1+ в виде и газа и жидкости, ее, после вывода с низа деметанизатора 5, распределяют по линиям 27 и 29, а также по линиям 28 и 32 в пропорциях, обеспечивающих получение заданного соотношения жидкого и газообразного продуктов.

С верха деметанизатора 5 по линии 33 выводят смесь негорючих газов (например, водорода, азота и инертных газов), содержащую, преимущественно не более 1% мол. метана, и разделяют на два штока, первый шток по байпасной линии 34 направляют в качестве теплоносителя в нагреватель колонны 6, затем смешивают со вторым потоком, предварительно охлажденным в теплообменнике 2, ретентатом, подаваемым из блока 15 по линии 35, и с температурой, например, минус 175-186°С (в зависимости от состава и давления газа) подают в среднюю часть колонны 6. С верха колонны 6 по линии 36 выводят концентрат гелия, а с низа - сжиженный газ, преимущественно, азот, редуцируют его в устройстве 19, например, до 0,03-0,1 МПа и разделяют на два потока. Первый поток по линии 37 выводят с установки через теплообменник 2, верхнюю тепломассообменную секцию деметанизатора 5 и теплообменник 1. Второй лоток, выводимый по линии 38, дополнительно редуцируют в устройстве 20, например, до минус 0,09-0,095 МПа (избыточных) и подают в качестве хладоагента в тепломассообменную секцию колонны 6 и откачивают вакуумным насосом 11 в атмосферу. При необходимости часть второй поток нагревают в нагревателе 21 (показан пунктиром), например, одним из технологических потоков, до минус 60 - плюс 20°С.

Концентрат с содержанием гелия 75-90% и температурой минус 190-203°С (в зависимости от давления и состава газа), выводимый по линии 36, нагревают в теплообменнике 3, сжимают компрессором 12, например, до 2-5 МПа, смешивают с кислородсодержащим газом, например, воздухом или кислородом, подаваемым по линии 39 в количестве не менее стехиометрического отношения к водороду, нагревают в теплообменнике 4 и направляют в реактор 13, где в присутствии катализатора происходит окисление водорода с образованием катализата, содержащего пары воды. Катализат с температурой, как правило, не ниже 300°С последовательно охлаждают в теплообменнике 4, холодильнике 10 и разделяют в сепараторе 9 на воду, выводимую с установки по линии 40, и газ сепарации, который выводят по линии 41, осушают в блоке 14, смешивают с газом регенерации, подаваемым из блока 16 по линии 42, и направляют в блок 15, при этом газ регенерации из блока 14 выводят из линии 43. В блоке 15 осушенный концентрат гелия разделяется на ретентат, содержащий, например, 30% гелия, который направляют по линии 35 в теплообменник 3, и пермеат, содержащий, например, 99% гелия, который затем доочищают от примесей азота и кислорода в блоке 16 с получением очищенного гелия с чистотой не менее 99,995%, выводимого по линии 44 и газа регенерации. При необходимости часть концентрат гелия дополнительно нагревают в нагревателе 22 (показан пунктиром), например, одним из технологических потоков, до минус 60 - плюс 20°С.

Степень извлечения гелия определяется температурой низа колонны 6 и может быть задана в пределах 90,0-99,9%. Выход фракции углеводородов С1+ с газа с низшей теплотой сгорания (калорийностью) не менее 31,8 МДж/м3 в виде товарного газа и/или сжиженного природного газа определяется потерями метана со смесью негорючих газов и, а зависимости от состава сырьевого газа и заданных технологических параметров, составляет 95,0-99,9%.

Таким образом, предлагаемая установка проще, позволяет увеличить выход углеводородов С1+ в виде товарного газа и/или сжиженного природного газа нормативного качества, а также получать гелий высокой чистоты и может найти применение в газовой промышленности.

Изобретение относится к оборудованию для получения гелия из низкокалорийных смесей негорючих газов с углеводородами и может быть использовано в газовой промышленности. Предложена установка, включающая деметанизатор, колонну выделения гелиевого концентрата, холодильную машину, четыре теплообменника, сепараторы, холодильник, вакуумный насос, компрессор, каталитический реактор окисления водорода, блок адсорбционной осушки, мембранный блок, блок короткоцикловой адсорбции, а также редуцирующие устройства. Деметанизатор оснащен верхней и нижней тепломассообменными секциями в укрепляющей части и нагревателем в отгонной части, соединенным с линией сырьевого газа до и после первого рекуперативного теплообменника. Низ деметанизатора оснащен линией вывода фракции углеводородов С1+, а верх - линией вывода смеси негорючих газов, на которой последовательно расположены второй рекуперативный теплообменник, примыкание линии подачи ретентата и колонна выделения гелиевого концентрата, оснащенная верхней тепломассообменной секцией в укрепляющей части и нагревателем в отгонной части, который соединен с линией вывода смеси негорючих газов до и после второго рекуперативного теплообменника. Верх колонны оснащен линией вывода концентрата гелия, а низ колонны - линией вывода обедненной гелием фракции азота. Технический результат - упрощение установки, увеличение выхода углеводородов С1+ и получение гелия высокой чистоты. 1 ил.

Установка для разделения углеводородсодержащей газовой смеси с получением гелия, включающая деметанизатор, расположенный на линии сырьевого газа после первого рекуперативного теплообменника, другие рекуперативные теплообменники, колонну выделения гелиевого концентрата, холодильную машину, сепаратор и редуцирующие устройства, отличающаяся тем, что деметанизатор оснащен верхней и нижней тепломассообменными секциями в укрепляющей части и нагревателем в отгонной части, соединенным с линией сырьевого газа до и после первого рекуперативного теплообменника, низ деметанизатора оснащен линией вывода фракции углеводородов С1+, на которой последовательно расположены примыкание первой байпасной линии с первым редуцирующим устройством, второе редуцирующее устройство и сепаратор, оснащенный линией вывода сжиженного природного газа и линией вывода газа сепарации, на которой последовательно расположены примыкание первой байпасной линии, первый рекуперативный теплообменник и примыкание второй байпасной линии, соединенной с линией подачи сырьевого газа, нижняя тепломассообменная секция деметанизатора соединена с холодильной машиной линиями ввода/вывода хладоагента, а верх деметанизатора оснащен линией вывода смеси негорючих газов, на которой последовательно расположены второй рекуперативный теплообменник, примыкание линии подачи ретентата и колонна выделения гелиевого концентрата, оснащенная верхней тепломассообменной секцией в укрепляющей части и нагревателем в отгонной части, который соединен с линией вывода смеси негорючих газов до и после второго рекуперативного теплообменника, при этом верх колонны оснащен линией вывода концентрата гелия, а низ колонны - линией вывода обедненной гелием фракции азота с третьим редуцирующим устройством, после которого последняя разделена на две линии, на первой линии последовательно расположены второй рекуперативный теплообменник, верхняя тепломассообменная секция деметанизатора и первый рекуперативный теплообменник, на второй линии последовательно расположены четвертое редуцирующее устройство, верхняя тепломассообменная секция колонны, и вакуумный насос, кроме того, на линии вывода концентрата гелия расположены третий рекуперативный теплообменник, компрессор, примыкание линии подачи кислородсодержащего газа, четвертый рекуперативный теплообменник, соединенный с реактором каталитического окисления водорода, холодильник и сепаратор, оснащенный линией вывода воды и линией вывода газа сепарации, на которой расположен блок адсорбционной осушки с линией вывода газа регенерации и линией вывода осушенного газа с примыканием линии подачи газа регенерации из блока короткоцикловой адсорбции и мембранным блоком, оснащенным линией вывода ретентата и соединенным линией подачи пермеата с блоком короткоцикловой адсорбции.

| Способ переработки природного газа с извлечением С и установка для его осуществления | 2016 |

|

RU2614947C1 |

| Способ разделения природных иНЕфТяНыХ гАзОВ | 1975 |

|

SU798443A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2005 |

|

RU2286377C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502545C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2021-01-26—Публикация

2020-08-20—Подача