Изобретение относится к области разделения материалов как по электропроводности во вращающемся магнитном поле, так и по магнитным свойствам, и может быть использовано как для сухой сепарации сыпучих магнитных и немагнитных материалов, так и для мокрой магнитной сепарации этих же материалов в горнодобывающей, металлургической и других отраслях промышленности.

Известен Способ магнитной сепарации (RU № 2392056, публ. 20.06.2010), включающий подачу пульпы в зону воздействия неоднородного магнитного поля и вывод продуктов разделения. Разделение пульпы осуществляют на три потока за один цикл, при этом в первый поток извлекают сильномагнитные частицы, воздействуя на пульпу слабым магнитным полем через воздушный зазор между пульпой и транспортерной лентой, уменьшающийся по направлению движения пульпы, во второй поток - слабомагнитные частицы, воздействуя сильным магнитным полем через воздушный зазор, уменьшающийся по направлению движения пульпы до полного ее соприкосновения с транспортерной лентой в конце зоны магнитного воздействия, а в третий поток - шлам, причем транспортерную ленту вращают навстречу потоку пульпы.

Недостатком данного способа является невозможность разделения сухого материала, а также нет электродинамической сепарации, что влияет на качество разделения материала.

Известен Способ извлечения частиц благородных металлов из металлоносных песков (RU № 2427431, публ. 27.08.2011), включающий дезинтеграцию, грохочение, выделение магнитной фракции и гравитационное обогащение, причем после выделения магнитной фракции производят классификацию песков по крупности +0,5 мм и -0,5 мм, гравитационному обогащению подвергают пески крупностью +0,5 мм, а пески крупностью - 0,5 мм и хвосты гравитационного обогащения после сушки подвергают электродинамической сепарации путем направленного воздействия на проводящие частицы импульсным бегущим магнитным полем высокой напряженности и градиента.

Недостатком данного способа является работа только по мокрому способу отделения частиц благородных металлов, многоступенчатость процесса обогащения, а также нет электродинамической сепарации.

Известен Способ магнитной сепарации сыпучих продуктов (RU № 2229343, публ. 27.05.2004), включающий подачу продукта на поверхность немагнитного вращающегося барабана, внутри которого размещена магнитная система из постоянных магнитов чередующейся полярности в направлении движения продукта, осаждение магнитного продукта под действием магнитных сил поля и перечистку магнитного продукта на поверхности этого барабана, направление продуктов сепарации в приемники. Перечистку проводят в магнитном поле, частота изменения полярности которого больше частоты изменения полярности магнитного поля в зоне осаждения магнитного продукта.

Недостатком данного способа является невозможность его работы по мокрому способу, а также нет электродинамической сепарации.

Известен электростатический сепаратор (RU № 2018374, публ. 30.08.1994) для сепарации сыпучих материалов и разделения тонкозернистых порошков на проводники и диэлектрики, состоящий из герметичного корпуса, источника электрического поля, устройства для подачи исходного материала и сброса продуктов сепарации.

Существенным недостатком этого сепаратора является его малая производительность и ограниченный верхний предел крупности неэлектропроводных частиц (не более 3 мм).

Известен электродинамический сепаратор (SU №1715426, публ. 28.02.1992) для извлечения цветных металлов из отходов промышленных предприятий и извлечения ценных компонентов из дробленого лома бытовой радиоаппаратуры. Сепаратор содержит загрузочный и разгрузочный бункера, транспортер из диэлектрического материала, выполненный в виде диска с разгрузочными окнами для удаления неэлектропроводных частиц при помощи скребка, индуктор бегущего магнитного поля, расположенный под транспортером соосно с ним и выполненный в виде диска с барабаном, в котором в пазах на диске индуктора под углом к диаметральной оси размещены постоянные магниты с чередующейся полярностью таким образом, чтобы своей длиной перекрывали площадь транспортера, не занятую перегрузочными окнами.

К недостаткам этого устройства можно отнести сложную конструкцию приспособления для вывода неэлектропроводной фракции.

Известен электродинамический сепаратор (SU № 1773488, публ. 07.11.1992) для извлечения частиц цветных металлов из отходов промышленных предприятий и очистки материалов цветных металлов перед их дальнейшей переработкой. Сепаратор включает в себя расположенный под питателем с возможностью вращения рабочий орган в виде диска из диэлектрического материала, соосно установленного под ним индуктора бегущего магнитного поля, скребок и приемники продуктов разделения. При включении сепаратора приводятся во вращение дисковый индуктор и дисковый рабочий орган с распределителем питания, который подает исходный материал из питателя на рабочий орган. При вращении индуктора создается высокочастотное магнитное поле, вызывающее в электропроводных частицах вихревые токи, в результате взаимодействия которых с вращающимся магнитным полем индуктора возникает электродинамическая сила, выталкивающая электропроводные частицы цветных металлов в сторону уменьшения интенсивности магнитного поля по направлению от центра к периферии дискового рабочего органа. Перемещаясь под действием электродинамической силы, электропроводные частицы цветных металлов продвигаются через находящийся в контакте с ними неэлектропроводный материал, который задерживается на концентрических рифлениях дискового рабочего органа. Пройдя концентрические рифления (перепрыгивая через них), электропроводные частицы свободно перемещаются к краю рабочего органа и удаляются скребками в камеры разгрузочного бункера. А неэлектропроводные частицы, оставшиеся на поверхности рабочего органа, удаляются скребком в камеру для неэлектропроводных частиц. Дисковый рабочий орган вращается с малой скоростью, позволяющей не учитывать центробежные силы, действующие на разделяемые частицы.

Недостатком данного сепаратора является низкая эффективность извлечения мелкого класса цветных металлов и низкая производительность устройства вследствие малой скорости вращения диска и использования скребков для удаления материала. Если увеличить скорость вращения рабочего органа до значений, при которых центробежная сила будет достаточно велика, чтобы вызвать саморазгрузку материала без участия скребков, то в этом случае продукты сепарации будут смешиваться, что приведет к снижению эффективности разделения.

Наиболее близким к заявляемому устройству является ленточный магнитный сепаратор (RU № 2400307, публ. 27.09.2010), включающий два немагнитных вращающихся барабана, в каждом из которых расположены магнитные системы, выполненные из постоянных магнитов, приемники продуктов разделения, а магниты расположены так, что их магнитные моменты направлены в одну сторону, а ось вращения совпадает с осью вращения барабанов и проходит через их геометрические оси с возможностью их вращения от индивидуальных приводов с изменяемой частотой навстречу движению транспортерной ленты.

Недостатком данного решения является невозможность создания электромагнитного поля в результате чего не происходит качественного разделения материала.

Задачей настоящего изобретения является повышение эффективности разделения исходного материала и производительности процесса сепарации за один цикл обогащения за счет разделения на инертные, магнитные и немагнитные электропроводные фракции.

Поставленная задача решается с помощью предлагаемого способа электродинамической и магнитной сепарации, включающего подачу материала в зону действия магнитной системы из постоянных магнитов чередующейся полярности размещенной внутри немагнитного вращающегося барабана. Причем, сначала материал попадает на транспортерную ленту соединяющую два немагнитных вращающихся ведущего и ведомого барабана в каждом из которых внутри расположены магнитные системы, имеющие самостоятельные приводы. При вращении магнитной системы в ведомом барабане на ленте кроме магнитного образуется электромагнитное поле под действием которых сухой материал или в виде пульпы сначала разделяется по электропроводности на две фракции, первая фракция - инертные материалы, которые сразу попадают в приемники продуктов разделения, а вторая фракция - электропроводящие магнитные и электропроводящие немагнитные материалы, которые продвигаясь далее на транспортерной ленте в зону действия магнитной системы в ведущем барабане, образующей при вращении кроме магнитного, также электромагнитное поле, работающее в режиме отталкивания слабомагнитных частиц и немагнитных электропроводящих частиц и превышающее силу притяжения к магнитам, а скорость транспортерной ленты устанавливается такой, чтобы силы гравитации электропроводящих магнитных частиц и силы трения, воздействующие на эти частицы превышали силу притяжения их к магниту, происходит разделение материала на две фракции – электропроводящие немагнитные и электропроводящие магнитные, которые попадают в соответствующие приемники продуктов разделения.

Поставленная задача решается с помощью предлагаемого устройства для электродинамической и магнитной сепарации, включающего транспортерную ленту, два немагнитных вращающихся барабана, в каждом из которых расположены магнитные системы, приемники продуктов разделения, причем магнитные системы выполнены в виде роторов с постоянными магнитами чередующейся полярности, кроме того, роторы и немагнитный ведущий барабан, движущий транспортерную ленту, выполнены с возможностью их вращения с разной скоростью и в разные стороны от индивидуальных двигателей с частотно-регулируемыми приводами, а также устройство снабжено вибропитателем с подающим лотком для сухого материала, и приемный бункер с подающим лотком для пульпы. Транспортерная лента выполнена с гофробортами.

Предлагаемый способ и устройство по сравнению с известными решениями позволяет повысить производительность и эффективность разделения материала, обеспечить работу с более широким спектром материалов: крупностью от 5 мкм до 10 мм. Устройство не только разделяет материалы по электропроводности во вращающемся магнитном поле, но и разделяет электропроводящие немагнитные материалы от электропроводящих магнитных, что значительно расширяет сферу применения данной технологии. Также, в отличие от известных решений разделение материалов осуществляется не только в сухом, но и в мокром режиме. Способ и устройство для электродинамической и магнитной сепарации энергосберегающие, т.к. расход электроэнергии на 1 перерабатываемую тонну материала составляет 0,1 кВт. Для использования в промышленном производстве предлагаемое устройство по сравнению с известными решениями имеет более простое, но в тоже время более совершенное конструктивное исполнение.

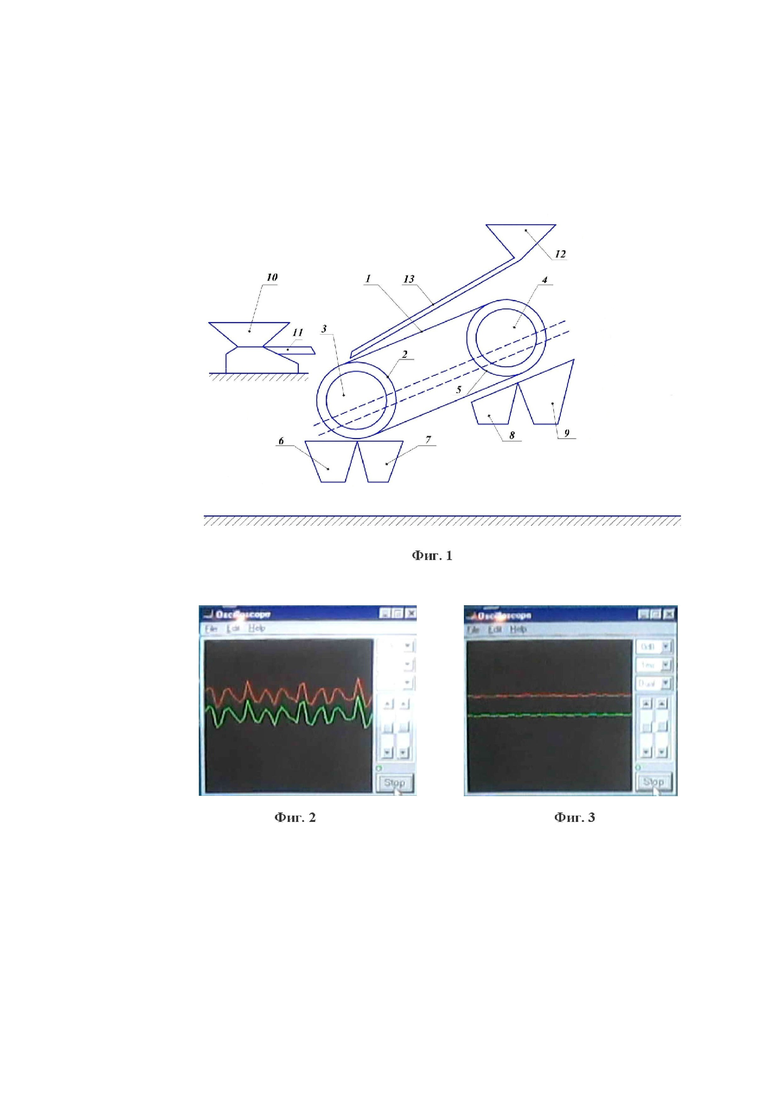

Изобретение поясняется чертежами.

На фиг. 1 изображена конструктивная схема устройства.

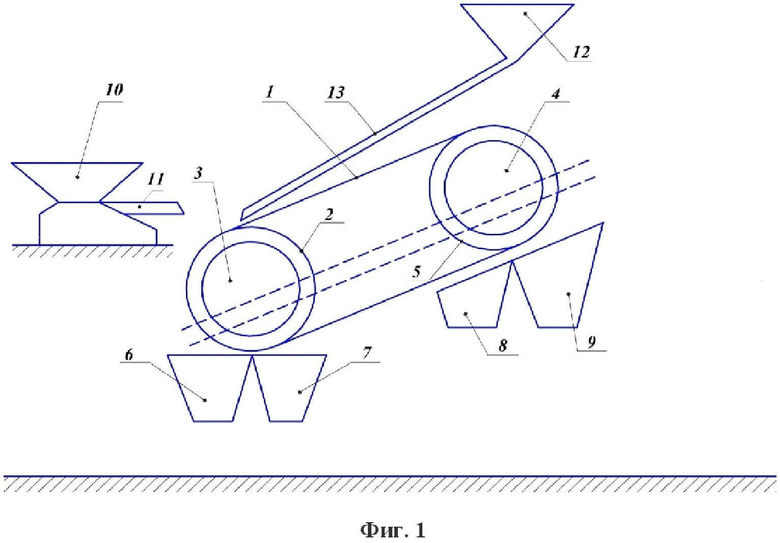

На фиг. 2 изображен режим магнитной сепарации, при котором осциллограф показывает отсутствие токов Фуко в рабочей зоне ротора.

На фиг. 3 изображен режим электродинамической сепарации, вращение ротора с постоянными магнитами создает электромагнитное поле, при котором осциллограф показывает наличие токов Фуко.

Устройство для электродинамической и магнитной сепарации включает в себя расположенные на раме транспортерную ленту 1 с гофробортами, вращающуюся на двух немагнитных вращающихся барабанах: ведомом 2 с расположенной в нем магнитной системой 3 и магнитной системой 4 в ведущем 5, магнитные системы выполнены в виде роторов с постоянными магнитами чередующейся полярности, приемники продуктов разделения 6, 7, 8, 9, вибропитатель 10 с подающим лотком 11 для сыпучего материала, приемный бункер 12 и подающий лоток 13 для подачи пульпы при мокром способе сепарации. Магнитные системы 3, 4 в виде ротора, и немагнитный ведущий барабан 5, движущий транспортерную ленту 1, выполнены с возможностью их вращения с разной скоростью и в разные стороны от индивидуальных двигателей с частотно-регулируемыми приводами (на Фиг. 1 не показано).

Способ электродинамической и магнитной сепарации осуществляют с помощью устройства следующим образом.

Устройство электродинамической и магнитной сепарации работает в 2 стадии. На первой стадии электропроводящие магнитные и немагнитные материалы отделяются от инертных неэлектропроводящих и немагнитных материалов, а на второй стадии разделяются электропроводящие магнитные материалы от электропроводящих немагнитных материалов. Устройство выполнено с возможностью осуществления разделения материала как по сухому так и по мокрому способу.

В местах, где имеются реки, озера, скважины для воды и где позволяет экология, используется мокрый способ. В этом случае, исходный материал смешивается в пульпомешалке с водой и по шлангу (трубе) (на Фиг. 1 не показано) попадает в приемный бункер 12 и по подающему лотку 13 пульпа со скоростью 1-2 метра в секунду направляется на транспортерную ленту в рабочую зону магнитной системы 3 немагнитного ведомого барабана 2, которая вращается по часовой стрелке. Электропроводящий материал аккумулируется на транспортерной ленте 1. Оптимальная скорость вращения магнитной системы 3 равна 3000 оборотов в минуту. Благодаря тому, что магнитная система 3 находится внутри немагнитного барабана 2, а транспортерная лента 1 также изготовлена из диэлектрического материала, в рабочей зоне магнитной системы 3 создается кроме магнитного и электромагнитное поле, что подтверждает осциллограф, свидетельствующий о наличии токов Фуко Фиг. 2 или их отсутствие Фиг. 3. Электромагнитное поле наводит в электропроводящих частицах электродвижущую силу (ЭДС), что позволяет на них воздействовать этим же переменным полем. Устройство настроено таким образом, что инертные немагнитные неэлектропроводящие частицы направляются в приемник продуктов разделения 6, а электропроводящие магнитные и электропроводящие немагнитные частицы материала под воздействием электромагнитного поля перемещаются на транспортерной ленте 1, движущейся со скоростью 1-2 оборота в минуту и попадают в рабочую зону магнитной системы 4 ведущего немагнитного барабана 5. Электропроводящие немагнитные частицы (цветные металлы) за счет силы отталкивания Лоренца активно выталкиваются и направляются в соответствующий приемник продуктов разделения 9. Электропроводящие магнитные частицы захватываются магнитным полем и движутся вниз по ленте и за счет того, что транспортерная лента 1 сходит с ведущего немагнитного барабана 5 и воздействие магнитного поля уменьшается, то электропроводящие магнитные частицы отваливаются за счет сил гравитации от транспортерной ленты 1 и направляются в приемник продуктов разделения 8.

В местах, где мокрый способ не приемлем, используется сухой способ разделения. При переработке исходного сырья мелкой фракции материал подается в вибропитатель 10 и затем в подающий лоток 11, который осуществляет его равномерную подачу на транспортерную ленту 1 в рабочую зону магнитной системы 3 ведомого немагнитного барабана 2. Дальнейший процесс идет аналогично мокрому способу.

Устройство может работать с измельченной рудой, с техногенными материалами, с концентратами. При работе с железорудным концентратом с целью повышения содержания Fe может использоваться только магнитная система 3 ведомого немагнитного барабан 2. Исходный концентрат через вибропитатель 10 и затем подающий лоток 11 подается на транспортерную ленту 1. В этом случае, транспортерная лента 1 вращается против часовой стрелки. Магнитная система 3 вращается также против часовой стрелки. В этом случае сильномагнитные частицы направляются во вспомогательный приемник продуктов разделения 7, а слабомагнитные частицы, содержащие кварц, активно отскакивают от магнитной системы и направляются в приемник продуктов разделения 6 для инертных частиц с возможностью их последующего измельчения и дополнительного обогащения.

Пример.

Были взяты пробы из хвостохранилища Оленегорского ГОКа с содержанием Fe 12,0%, просеянного через сито 72 микрон. Исходный концентрат через вибропитатель 10 и затем подающий лоток 11 подавался на транспортерную ленту 1 в рабочую зону магнитной системы 3. Транспортерная лента 1 вращается против часовой стрелки. Магнитная система 3 вращается также против часовой стрелки. В этом случае сильномагнитные частицы, в данном случае Fe направляются во вспомогательный приемник продуктов разделения 7, а слабомагнитные частицы, содержащие кварц и другие примеси активно отскакивали от магнитной системы 3 и направлялись в приемник продуктов разделения 6 для инертных материалов. В результате при однократной перечистке получен железорудный концентрат с содержанием Fe 70,3%, а весь Au в количестве 0,03 г/т был направлен в приемник 6. При этом, на основном производстве Оленегорского ГОКа выпускается концентрат с содержанием Fe 66,5%.

Далее продукты разделения, поступившие в приемник продуктов разделения 6, подвергли вторичной переработке. Устройство настроено таким образом что вращение магнитной системы 3 осуществляется по часовой стрелки, в результате чего слабомагнитные и электропроводящие частицы передвигаясь на транспортерной ленте 1 были отправлены в бункер 9, а инертные частицы в приемник 6. В результате содержание Au составило 0,8 г/т, таким образом, обогатившись в 26,7 раз. По действующим нормативам промышленная добыча золота осуществляется при содержании Au 0,1 г/т. В приведенном примере предлагаемое устройство позволило получить Au в количестве необходимом для промышленной добычи из отходов железорудного обогащения.

А при однократной перечистке на предлагаемом устройстве электродинамической и магнитной сепарации пробы концентрата Лебединского ГОКа с содержанием Fe 68,5% был получен железорудный концентрат с содержанием Fe 70,5%. Что позволяет получать железо методом прямого восстановления, а не плавкой в доменной печи.

Предлагаемый способ и устройство для электродинамической и магнитной сепарации позволяют повысить эффективность процесса сепарации за счет максимально полного извлечения частиц магнитных фракций из потока сыпучего материала или потока пульпы и получить за один цикл обогащения на одном сепараторе три фракции: инертные, электропроводящие магнитные и электропроводящие немагнитные фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2392056C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2294243C1 |

| ЛЕНТОЧНЫЙ ПОЛИГРАДИЕНТНЫЙ СЕПАРАТОР | 1990 |

|

RU2031729C1 |

| Электродинамический сепаратор | 1990 |

|

SU1741910A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ СЕПАРАЦИИ МЕЛКОДИСПЕРСНОГО СЫРЬЯ | 2005 |

|

RU2295392C1 |

| Комплекс для обогащения цветных металлов вертикальной загрузки | 2022 |

|

RU2776546C1 |

| СПОСОБ СУХОЙ МАГНИТНОЙ СЕПАРАЦИИ МАГНЕТИТСОДЕРЖАЩИХ РУД | 2021 |

|

RU2777313C1 |

| Электромагнитный сепаратор | 1982 |

|

SU1074602A1 |

| ПОТОЧНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ МЕТАЛЛОСОДЕРЖАЩЕЙ СМЕСИ РОССЫПНЫХ ПОРОД | 1994 |

|

RU2078616C1 |

| Магнитный сепаратор на постоянных магнитах для мокрого обогащения слабомагнитных материалов | 2018 |

|

RU2700135C1 |

Изобретение относится к области разделения материалов как по электропроводности во вращающемся магнитном поле, так и по магнитным свойствам, и может быть использовано как для сухой сепарации сыпучих магнитных и немагнитных материалов, так и для мокрой магнитной сепарации этих же материалов в горнодобывающей, металлургической и других отраслях промышленности. Для осуществления способа электродинамической и магнитной сепарации материал подают на транспортерную ленту, расположенную под углом к горизонту и соединяющую два немагнитных вращающихся ведущего и ведомого барабана. При вращении магнитной системы в ведомом барабане на ленте кроме магнитного образуется электромагнитное поле, под действием которых сухой материал или в виде пульпы сначала разделяют по электропроводности на две фракции. Первая фракция - инертные материалы, сразу попадающие в приемники продуктов разделения. Вторая фракция - электропроводящие магнитные и электропроводящие немагнитные материалы, продвигающиеся далее на транспортерной ленте в зону действия магнитной системы ведущего барабана, образующей при вращении кроме магнитного, также электромагнитное поле, работающее в режиме отталкивания слабомагнитных частиц и немагнитных электропроводящих частиц и превышающее силу притяжения к магнитам. Скорость транспортерной ленты устанавливают такой, чтобы силы гравитации электропроводящих магнитных частиц и силы трения, воздействующие на эти частицы, превышали силу притяжения их к магниту. Осуществляют разделение материала на две фракции – электропроводящие немагнитные и электропроводящие магнитные, попадающие в соответствующие приемники продуктов разделения. В каждом из барабанов расположены магнитные системы, выполненные в виде роторов с постоянными магнитами чередующейся полярности. Роторы и немагнитный ведущий барабан, движущий транспортерную ленту, выполнены с возможностью их вращения с разной скоростью и в разные стороны от индивидуальных двигателей с частотно-регулируемыми приводами. Устройство снабжено вибропитателем с подающим лотком для сухого материала и приемным бункером с подающим лотком для пульпы. Достигается технический результат – повышение эффективности разделения исходного материала и производительности процесса сепарации. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Способ электродинамической и магнитной сепарации, включающий подачу материала в зону действия магнитной системы из постоянных магнитов чередующейся полярности, размещенной внутри немагнитного вращающегося барабана, отличающийся тем, что сначала материал попадает на транспортерную ленту, расположенную под углом к горизонту и соединяющую два немагнитных вращающихся ведущего и ведомого барабана, в каждом из которых внутри расположены магнитные системы, имеющие самостоятельные приводы, и при вращении магнитной системы в ведомом барабане на ленте кроме магнитного образуется электромагнитное поле, под действием которых сухой материал или в виде пульпы сначала разделяется по электропроводности на две фракции, первая фракция - инертные материалы, которые сразу попадают в приемники продуктов разделения, а вторая фракция - электропроводящие магнитные и электропроводящие немагнитные материалы, которые продвигаются далее на транспортерной ленте в зону действия магнитной системы ведущего барабана, образующей при вращении кроме магнитного также электромагнитное поле, работающее в режиме отталкивания слабомагнитных частиц и немагнитных электропроводящих частиц и превышающее силу притяжения к магнитам, а скорость транспортерной ленты устанавливается такой, чтобы силы гравитации электропроводящих магнитных частиц и силы трения, воздействующие на эти частицы, превышали силу притяжения их к магниту, и происходит разделение материала на две фракции – электропроводящие немагнитные и электропроводящие магнитные, которые попадают в соответствующие приемники продуктов разделения.

2. Устройство для электродинамической и магнитной сепарации, включающее транспортерную ленту, два немагнитных вращающихся барабана, в каждом из которых расположены магнитные системы, приемники продуктов разделения, отличающееся тем, что магнитные системы выполнены в виде роторов с постоянными магнитами чередующейся полярности, один из барабанов выполнен ведущим, кроме того, роторы и немагнитный ведущий барабан, движущий транспортерную ленту, расположенную под углом к горизонту, выполнены с возможностью их вращения с разной скоростью и в разные стороны от индивидуальных двигателей с частотно-регулируемыми приводами, а также устройство снабжено вибропитателем с подающим лотком для сухого материала и приемным бункером с подающим лотком для пульпы.

3. Устройство по п. 2, отличающееся тем, что транспортерная лента выполнена с гофробортами.

| ТРАНСПОРТЕР-ОБОГАТИТЕЛЬ | 2011 |

|

RU2482921C1 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2392056C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЧАСТИЦ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ МЕТАЛЛОНОСНЫХ ПЕСКОВ И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2427431C1 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ СЫПУЧИХ ПРОДУКТОВ И СЕПАРАТОР МАГНИТНЫЙ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229343C2 |

| ЛЕНТОЧНЫЙ МАГНИТНЫЙ СЕПАРАТОР | 2008 |

|

RU2400307C2 |

| Устройство для автоматической регистрации графика глубин | 1948 |

|

SU78097A1 |

| CN 201168645 Y, 24.12.2008. | |||

Авторы

Даты

2020-12-30—Публикация

2020-03-02—Подача