Изобретение относится к области металлургии, а именно к способу получения композиционных материалов, обладающих высокой электропроводностью, антифрикционными свойствами и стойкостью в агрессивных средах, которые могут использоваться в машиностроении для изготовления токосъемников, вставок пантографов, электрических щеток, уплотнителей, вкладышей подшипников скольжения.

Известен способ получения композиционного материала пропиткой с одновременным химическим воздействием. Заготовку устанавливают на специальной графитовой платформе, прогревают над поверхностью расплава кремния или сплавом на основе кремния и меди, имеющим температуру 1500-1800°C, затем постепенно, со скоростью не более 10 см/мин опускают заготовку в ванну с расплавом. Тем самым осуществляя пропитку однонаправленным потоком расплава, распространяющимся фронтом по всему сечению заготовки (патент РФ №2276631, МПК С04В35/52, опубл. 02.08.2004).

Недостатком данного способа является отсутствие в процессе пропитки стадии вакуумирования как сплава, так и заготовки, вследствие чего расплав окисляется, взаимодействуя с воздухом, снижая качество композиционного материала.

Известен способ получения композиционного материала на основе металлической матрицы и неметаллического волокна, включающий приготовление преформы из неметаллического волокна, уплотнение полученной преформы с одновременным удалением воды через перфорированное дно в пресс-форме, ее фиксацию, сушку, заливку матричным металлом и пропитку расплавом матричного металла под давлением (патент РФ №2392090, МПК B22D19/14, С22С47/00, опубл. 20.06.2010).

Недостатком этого способа являются ограниченность номенклатуры матричных сплавов, которые можно применять при данном способе изготовления, и высокая себестоимость композиционных материалов (КМ) за счет высокой стоимости оборудования и оснастки для пропитки.

Известен способ пропитки пористого тела металлом, при котором пористое тело предварительно нагревают, устанавливают в специальную форму, в которой находятся отверстия, через которые осуществляют впрыск предварительно нагретого матричного расплава с помощью машин для литья под давлением. Давление впрыска 20 МПа, выдержка около 3 сек (патент США №6699410, МПК B22D 9/00, опубл. 02.03.2004).

Недостатком этого способа являются изготовление специальных форм для каждой уникальной заготовки, высокая себестоимость изделия, при этом пористое тело покрыто коркой металла с литником, что потребует дополнительной механической обработки.

Наиболее близким по технической сущности к предлагаемому способу и достигаемому эффекту является способ пропитки пористой заготовки металлом, при котором армирующий пористый каркас предварительно нагревают, затем заливают его матричным сплавом, проводят вакуумную дегазацию и пропитывают под воздействием избыточного давления 15±3 МПа на заготовку за счет термического расширения расплава в замкнутом объеме емкости при нагреве (патент РФ № 2571295, МПК B22F3/26, опубл. 20.12.2015).

Недостатком способа являются большие затраты времени на нагрев оснастки и ее охлаждение для проведения дегазации камеры для пропитки.

Задачей изобретения является разработка способа изготовления композиционных материалов, позволяющего эффективно использовать температуру нагрева в процессе пропитки углеграфита.

Техническим результатом изобретения является cокращение времени на получение композиционного материала, что позволяет увеличить производительность способа.

Технический результат достигается в способе изготовления композиционных материалов, включающем вакуумную дегазацию пористой заготовки в расплаве матричного сплава свинца, нагрев и воздействие избыточным давлением на заготовку за счет термического расширения расплава сплава свинца в замкнутом объеме герметизированного устройства для пропитки при нагреве сплава свинца выше температуры ликвидус, при этом вакуумную дегазацию пористой заготовки в расплаве матричного сплава свинца ведут в отдельной емкости, установленной на вибростоле с обеспечением вибровакуумирования заготовки в течение 7-8 минут, а перед пропиткой заготовку в остывшем до 250°С сплаве свинца помещают на закристаллизовавшуюся в результате остывания поверхность сплава свинца, предварительно залитого в устройство для пропитки при температуре расплава свинца 500°С на 2/3 объема устройства, после чего через отверстие в установленной крышке полностью заполняют устройство для пропитки расплавом сплава свинца, нагретым до 500°С, а пропитку заготовки осуществляют за счет фазового перехода сплава свинца из твердого состояния в жидкое при нагреве устройства для пропитки до температуры на 173°С выше температуры ликвидус свинца и последующей изотермической выдержки при той же температуре в течение 20 минут для обеспечения термического расширения расплава сплава свинца.

Вакуумная дегазация пористой заготовки осуществляется в расплаве матричного сплава свинца в отдельной емкости (алундовом тигле), установленной на вибростоле с обеспечением вибровакуумирования заготовки в течение 7-8 минут. Расплав сплава свинца заливается в устройство для пропитки при температуре расплава свинца 500°С на 2/3 объема устройства. Далее заготовку в остывшем до 250°С сплаве свинца (в объеме которого производилось вибровакуумирование) помещают на закристаллизовавшуюся в результате остывания поверхность сплава свинца в устройстве для пропитки. Устройство заполняется расплавом свинца и помещается в нагревательную печь, где осуществляется переход матричного сплава из твердого состояния в жидкое с увеличением объема в устройстве. Осуществляется воздействие избыточным давлением на заготовку за счет термического расширения расплава в замкнутом объеме емкости и пропитка пористой заготовки.

Используют емкость для пропитки из материала с минимальным коэффициентом термического расширения, для обеспечения необходимого давления пропитки (с коэффициентом термического расширения, в 3 раза превышающим коэффициент термического расширения материала емкости) на погруженную в расплав матричного сплава пористую заготовку.

В качестве матричного сплава используют сплав свинца, расплав которого в процессе пропитки нагревают на 173°C выше температуры ликвидус сплава свинца. В качестве пористой заготовки используют углеграфит.

Погружение пористой заготовки в расплав матричного сплава свинца, находящегося в алундовом тигле, во время вибровакуумирования заготовки позволяет произвести одновременное вакуумирование и первичное (частичное) заполнение открытых пор жидким матричным сплавом. Остывший до 250°С сплав с заготовкой внутри поступает на вторичную пропитку (в устройстве для пропитки).

Вторичная пропитка осуществляется за счет перехода матричного сплава из твердого состояния в жидкое. Это позволяет получить увеличение объема свинца на 3,2% за счет фазового перехода сплава свинца из твердого состояния в жидкое при нагреве устройства для пропитки до температуры на 173°С выше температуры ликвидус свинца. Последующая изотермическая выдержка при той же температуре в течение 20 минут обеспечивает термическое расширение расплава сплава свинца.

Нагрев на 173°C выше температуры ликвидус сплава свинца позволяет учесть величину нагрева, необходимую для компенсации объема открытых пор армирующего каркаса за счет термического расширения матричного расплава, и обеспечивает создание требуемого давления пропитки, что позволяет получить композиционный материал (КМ) высокого качества с высокой степенью заполнения объема открытых пор пористой заготовки матричным расплавом.

Использование в качестве матричного расплава сплава свинца, а в качестве пористого тела углеграфита позволяет получать композиционные материалы, широко применяемые в машиностроении для изготовления токосъемников, вставок пантографов, электрических щеток, уплотнителей, вкладышей подшипников скольжения.

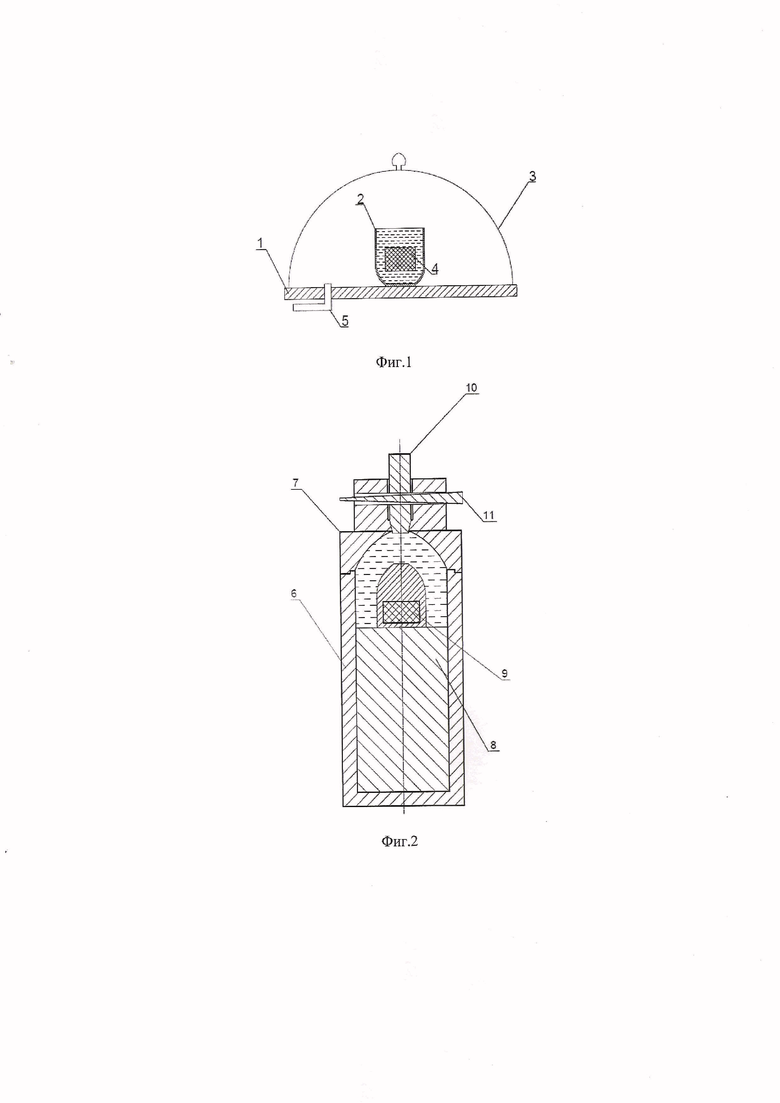

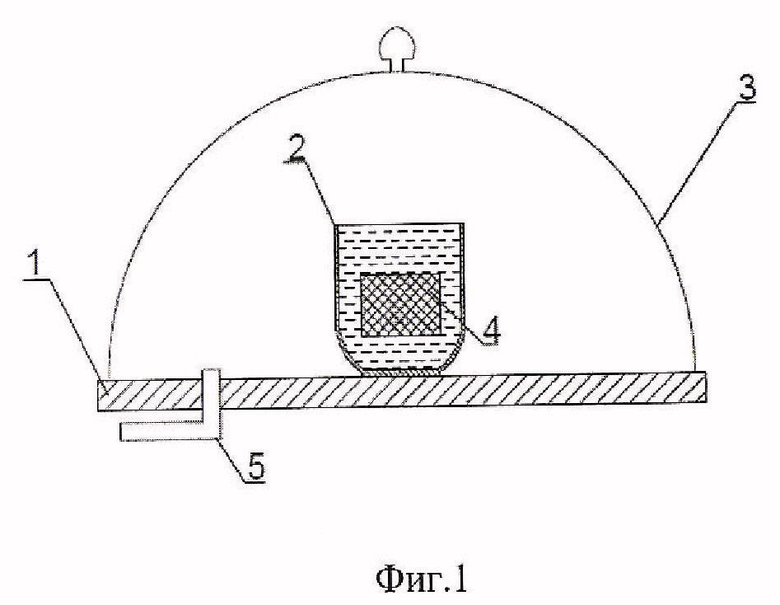

На фиг. 1 показано устройство для вибровакуумирования, на фиг. 2 показано устройство для пропитки углеграфитовой заготовки.

Устройство для вибровакуумирования состоит из вибростола 1, тигля 2, вакуумного колокола 3 герметично накрывающего тигель 2.

В тигель 2 помещена углеграфитовая заготовка 4. В вибростоле 1 выполнено отверстие 5, которое соединено с вакуумным насосом (не показан).

Устройство для пропитки изготавливается из титана ВТ1-0 и состоит из корпуса 6 и крышки 7. Устройство на 2/3 заполнено расплавом матричного сплава свинца 8 с закристаллизовавшейся (в результате остывания) поверхностью. На закристаллизовавшейся поверхности матричного сплава свинца 8 установлена пористая заготовка 9 в остывшем до 250°С сплаве свинца, прошедшая первичную пропитку при вибровакуумировании. Корпус 6 устройства для пропитки герметично закрыт крышкой 7, в которую вставлена пробка 10, зафиксированная клином 11. Оставшийся объем устройства заполнен расплавом матричного сплава.

Способ осуществляется следующим образом.

На вибростол устанавливается тигель заполненный расплавом матричного сплава свинца, внутри которого расположена пористая заготовка. Для герметизации тигель накрывается герметичным вакуумным колоколом, выполненным из стекла, и установка подключается к вакуумному насосу. Вибровакуумирование заготовки из углеграфита в расплаве сплава свинца проводят в течение 7-8 минут, при температуре на 30°С выше температуры плавления выбранного матричного сплава свинца.

После проведения вибровакуумирования остывшее содержимое тигля с пористой заготовкой помещают на закристаллизовавшуюся поверхность сплава свинца на 2/3 заполняющего устройство для пропитки. После этого достают из печи разогретую крышку и накрывают корпус устройства, полностью заполняют устройство расплавом матричного сплава свинца через отверстие в крышке (до появления сплава на поверхности конуса) и закрывают это отверстие разогретой пробкой, после чего шплинтуют холодным клином.

Таблица

Далее устройство для пропитки помещают в печь, температура в которой составляет 500°C, и, по достижении расплавом матричного сплава температуры на 173°С выше температуры ликвидус свинца, выдерживают указанную температуру в течение 20 минут. После этого КМ извлекают из расплава и охлаждают на воздухе.

Полученный КМ испытывался на прочность при сжатии, степень заполнения открытых пор (плотность пропитки). Степень заполнения пор оценивалась по удельному весу КМ до и после пропитки, структура КМ оценивалась по результатам металлографических исследований. Результаты испытаний КМ приведены в таблице.

Заявленный способ изготовления композиционных материалов не требует больших затрат времени на нагрев оснастки как при проведении дегазации в устройстве для пропитки и позволяет эффективно использовать температуру нагрева, вынося дегазацию на подготовительный этап обработки пористого каркаса и осуществляя вибровакуумирование с небольшим количеством пропитывающего сплава. При этом исключается многократный цикл нагрев-остывание устройства для пропитки, что позволяет сократить время на получение КМ.

Кроме этого, после процесса дегазации получается полуфабрикат – результат первичной пропитки (углеграфит в застывшем сплаве свинца), который можно использовать для отсроченной пропитки. При этом время на однократный нагрев устройства для пропитки увеличится на 3-5 минут. В целом указанные этапы позволяют сократить время изготовления КМ на 50%, что позволяет повысить производительность процесса за счет сокращения времени на получение КМ.

Таким образом, способ изготовления композиционного материала, включающий вакуумную дегазацию пористой заготовки в расплаве матричного сплава свинца в отдельной емкости, установленной на вибростоле с обеспечением вибровакуумирования заготовки в течение 7-8 минут, помещение заготовки в остывшем до 250°С сплаве свинца на закристаллизовавшуюся в результате остывания поверхность сплава свинца, предварительно залитого в устройство для пропитки на 2/3 объема устройства при температуре расплава свинца 500°С, заполнение устройства для пропитки через отверстие в установленной крышке расплавом сплава свинца, нагретым до 500°С, герметизацию устройства, воздействие избыточным давлением на заготовку и осуществление ее пропитки за счет термического расширения расплава сплава свинца в замкнутом объеме устройства для пропитки и за счет фазового перехода сплава свинца из твердого состояния в жидкое при нагреве устройства для пропитки до температуры на 173°С выше температуры ликвидус свинца и последующей изотермической выдержки при той же температуре в течение 20 минут, обеспечивает cокращение времени на получение композиционного материала, что позволяет увеличить производительность способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления композиционных материалов | 2019 |

|

RU2725529C1 |

| Способ изготовления композиционных материалов | 2019 |

|

RU2725531C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ПРОПИТКОЙ СПЛАВОМ НА ОСНОВЕ АЛЮМИНИЯ | 2022 |

|

RU2788292C1 |

| Способ изготовления композиционных материалов | 2019 |

|

RU2730251C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2750300C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2751866C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2751862C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2749979C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2750072C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2751871C1 |

Изобретение относится к области металлургии, а именно к способу получения композиционных материалов пропиткой пористого каркаса, обладающих высокой электропроводностью, антифрикционными свойствами, стойкостью в агрессивных средах. Проводят вакуумную дегазацию пористой заготовки в расплаве матричного сплава свинца в отдельной емкости, установленной на вибростоле с обеспечением вибровакуумирования заготовки в течение 7-8 минут. Заготовку в остывшем до 250°С сплаве свинца помещают на закристаллизовавшуюся в результате остывания поверхность сплава свинца, предварительно залитого в устройство для пропитки при температуре расплава свинца 500°С на 2/3 объема устройства. Через отверстие в установленной крышке полностью заполняют устройство для пропитки расплавом сплава свинца, нагретым до 500°С, герметизируют устройство для пропитки и осуществляют пропитку заготовки за счет фазового перехода сплава свинца из твердого состояния в жидкое при нагреве устройства для пропитки до температуры на 173°С выше температуры ликвидус свинца. Проводят изотермическую выдержку при той же температуре в течение 20 минут для обеспечения термического расширения расплава сплава свинца. Обеспечивается cокращение времени на получение композиционного материала. 1 табл., 1 ил.

Способ изготовления композиционных материалов, включающий вакуумную дегазацию пористой заготовки в расплаве матричного сплава свинца, нагрев и воздействие избыточным давлением на заготовку за счет термического расширения расплава сплава свинца в замкнутом объеме герметизированного устройства для пропитки при нагреве сплава свинца выше температуры ликвидус, отличающийся тем, что вакуумную дегазацию пористой заготовки в расплаве матричного сплава свинца ведут в отдельной емкости, установленной на вибростоле с обеспечением вибровакуумирования заготовки в течение 7-8 минут, а перед пропиткой заготовку в остывшем до 250°С сплаве свинца помещают на закристаллизовавшуюся в результате остывания поверхность сплава свинца, предварительно залитого в устройство для пропитки при температуре расплава свинца 500°С на 2/3 объема устройства, после чего через отверстие в установленной крышке полностью заполняют устройство для пропитки расплавом сплава свинца, нагретым до 500°С, а пропитку заготовки осуществляют за счет фазового перехода сплава свинца из твердого состояния в жидкое при нагреве устройства для пропитки до температуры на 173°С выше температуры ликвидус свинца и последующей изотермической выдержки при той же температуре в течение 20 минут для обеспечения термического расширения расплава сплава свинца.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2571295C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2539528C1 |

| US 6699410 B2, 02.03.2004 | |||

| ПРОИЗВОДНЫЕ ГЕМИНА, ОБЛАДАЮЩИЕ АНТИМИКРОБНОЙ АКТИВНОСТЬЮ, ИЛИ ИХ ФАРМАЦЕВТИЧЕСКИ ПРИЕМЛЕМЫЕ СОЛИ, СПОСОБ ПОЛУЧЕНИЯ, ФАРМКОМПОЗИЦИЯ И ПРИМЕНЕНИЕ | 2009 |

|

RU2415868C1 |

Авторы

Даты

2021-01-14—Публикация

2019-12-30—Подача