Область техники, к которой относится изобретение

Изобретение относится к способу получения ксилилендиизоцианатов формулы R(NCO)2 (где R представляет собой ядро диметилбензола), сокращенно XDI, в частности, метаксилилендиизоцианта, сокращенно mXDI, в ходе реакции фосгенирования соответствующего ксилилендиамина (или XDA). Изобретение также относится к полученному таким образом продукту XDI. XDI также получают без реакции фосгенирования, например, из ксилилендикарбамата, ксилилендиформамида или дигалогенида ксилилена. Последние указанные варианты получения не входят в объем настоящего изобретения.

XDI представляет собой аралифатический диизоцианат, свойства которого являются промежуточными между (цикло) алифатическими диизоцианатами, например, гексаметилендиизоцианатом (HDI) или изофорондиизоцианатом (IPDI), и ароматическими диизоцианатами, например, толуолдиизоцианатом (TDI) или дифенилметандиизоцианатом (MDI). В этом раскрытии mXDI также относится к орто- и параксилилендиизоцианату, но если не указано иное, то обычно относится к XDI.

Поликонденсация диизоцианатов с полиолами, полиаминами или политиолами происходит при получении полиуретановых, полимочевинных и политиоуретановых продуктов, в частности, применительно к краскам, клеям, прозрачным материалам или оптическому стеклу. В последнем случае, оптическое стекло, изготовленное из mXDI, в частности, имеет высокий показатель преломления, позволяющий производить более тонкие линзы с равноценными характеристиками (или производить линзы одинаковой толщины с лучшими характеристиками).

Для данного применения изоцианат выбирается в зависимости от требуемых свойств и требуемой реакционной способности. В то время как (цикло) алифатические диизоцианаты (HDI, IPDI) обладают высоким уровнем стойкости к пожелтению, связанным с низкой реакционной способностью, ароматические диизоцианаты (TDI, MDI) обладают большей реакционноспособностью, но быстро желтеют. Применение XDI и, в частности, mXDI, в первую очередь связано с устойчивостью к пожелтению, которая выше, чем у ароматических изоцианатов, и, во-вторых, с наличием изоцианатных функциональных групп, реакционная способность которых, является промежуточной между реакционной способностью алифатических и ароматических изоцианатов. Данные свойства гарантируют реакционную способность и срок полезной службы, совместимый с некоторыми целевыми применениями, например, пленки для упаковки пищевых продуктов. Фактически, для данных применений ограниченный срок полезной службы, например, 6 месяцев, вполне совместим с сроком их использования.

Обычно XDI, как и другие диизоцианаты, получают реакцией фосгена COCl2 с диамином, здесь же для получения mXDI используют ксилилендиамин R(NH2) 2, например м-ксилилендиамин. Данная реакция фосгенирования приводит к превращению диамина и подразделяется на две стадии: стадию образования промежуточных продуктов, в частности карбамилхлоридов; и последующую стадию, включающую превращение указанных промежуточных продуктов в изоцианат при температуре реакции обычно составляющей от 130 до 170°C , и при давлении, составляющим от атмосферного давления до давления около 4 бар.

Таким образом, упрощенно, на первой стадии получают главным образом карбамилхлориды и соляную кислоту путем реакции аминных функций с фосгеном в соответствии с реакцией:

R(NH2)2 + 2COCl2 → R(NHCOCl)2 + 2HCl (I)

а на второй стадии получают XDI путем разложения карбамилхлоридов в соответствии со следующей реакцией дегидрохлорирования:

R(NHCOCl)2 → R(NCO)2 + 2 HCl (II)

После очистки выход XDI составляет от 91 до 95%.

Известный уровень техники

В зависимости от температурного режим и давления, реакцию фосгенирования можно осуществлять разными способами: в полностью жидкой, частично жидкой и частично газообразной или полностью газообразной фазе. В зависимости от этих режимов, промежуточные продукты состоят из смесей различных амингидрохлоридов и/или различных карбамилхлоридов в меняющихся пропорциях.

В частности, более высокая реакционная способность для получения изоцианатов может достигаться на предыдущей стадии гидрохлорирования диамина mXDA путем реакции с соляной кислотой. Полученный промежуточный продукт, т.е. соответствующий амингидрохлорид R(NH2.HCl)2, затем на второй стадии подвергается реакции фосгенирования при повышенной температуре реакции, например 190 °C, как описано в патенте США 5 523 467.

В соответствии с другим примером, способ, описанный в патенте CN 102 070 491, предусматривает стадию образования соли путем гидрохлорирования раствора XDA в смеси инертных растворителей с соляной кислотой. За этой стадией следует стадия, включающая концентрацию путем центрифугирования образовавшегося гидрохлорида, а затем стадии фосгенирования при высоком и низком давлении. В данном способе реакцию гидрохлорирования амина поддерживают при низкой концентрации в растворе, а гидрохлорид концентрируют для получения XDI. Данный способ гарантирует высокое значение глубины превращения из раствора амингидрохлорида.

Дальнейшие улучшения получали в результате специальной обработки. Использование конденсата дихлорбензола позволяет снизить температуру реакции до 120-125 °С и достичь хорошего выхода (например, 91,4%) и хорошей степени чистоты (например, 99,3%). Кроме того, проведение реакции в атмосфере азота повышает эффективность (92,9%), как уже упоминалось в патенте США № 5 523 467. Кроме того, повышение давления до 2 бар в ходе реакции соляной кислоты с диамином mXDA дает более высокий выход (98,8%), но, по существу, понижает степень чистоты (98,4%). Однако данный способ довольно медленный и требует использования стадии гидрохлорирования.

За стадией фосгенирования обычно следует стадия очистки, которая удаляет реакционный растворитель, а также примеси для получения требуемого изоцианатного соединения повышенной чистоты. Некоторые из подлежащих удалению примесей в частности содержат гидролизуемый хлор. Термин «гидролизуемый хлор» относится к атомам активного хлора, присутствующим в изоцианатных соединениях, как определено, например, в патенте GB1 350 374.

Также известно, что для некоторых конечных применений, особенно в сфере пенополиуретанов, присутствие в изоцианате гидролизуемого хлора изменяет свойства конечного продукта.

Для уменьшения количества гидролизуемого хлора в необработанных органических изоцианатах, в патенте US 3 219 678 предлагается высокотемпературная очистка при, по меньшей мере, 190°C, например между двумя перегонками, для удаления соответственно растворителя и остаточных примесей. Однако данный раствор приводит к образованию высоких температур при использовании ароматических изоцианатов, а такие высокие температуры способны разлагать аралифатические изоцианаты, особенно XDI.

Для удаления гидролизуемого хлора можно заранее добавлять целевые удаляющие добавки металлов и оксидов металлов, имидазолов, сульфокислот и их сложных эфиров, диэтилсульфата, серной кислоты, триалкилфосфатов или эпоксидных соединений. Предлагались и другие добавки, например, соединения, имеющие, по меньшей мере, одну NH-группу (мочевину, биурет, капролактам, соли аммония, карбодиимиды, соли первичных или вторичных аминов и т. д.) или третичные спирты.

Однако эти добавки приводят к существенному уменьшению изоцианатных групп и увеличению вязкости, а также существенно снижают выход и обычно требуют дополнительного разделения изоцианата и добавки.

Кроме того, изоцианаты XDI дифференцируются от ароматических изоцианатов, особенно TDI, путем образования моноизоцианатных хлоралкильных соединений, в частности хлорметилбензилизоцианата CIRNCO (далее ClBi) и даже дихлороксилена. ClBi и его производные получают замещением изоцианатной функции атомом хлора. Эти побочные продукты с трудом поддаются удалению.

ClBi и его производные обычно присутствуют в пропорциях от 3 до 10% или даже 20%, как описано в патенте ЕР 0 384 463. ClBi ускоряет гелеобразование форполимера и влияет на свойства смолы получаемого полиуретана. Вот почему активно ищутся режимы, препятствующие образованию Clbi и его производных.

Таким образом, исследования направлены на режимы реакции фосгенирования в целях уменьшения количества хлорированных побочных продуктов. Описанную в патенте US 3 470 227 реакцию фосгенирования проводили при давлении, составляющем от 2 до 5 бар, и с использованием регулирующего клапана и дегазации соляной кислоты для поддержания давления на постоянном уровне.

Однако, если температура реакции фосгенирования превышает 180 °C в целях сокращения времени реакции, то наблюдается значительное увеличение побочных продуктов. Для ограничения их образования, рекомендовалось использование растворителя сложноэфирного вида, например, гексилацетата или амилацетата, например, в соответствии с приведенным выше патентом ЕР 0 384 463.

Исследования также были сосредоточены на режимах очистки, включая снижение содержания ClBi в XDI. Таким образом, инертный газ или противотоковая подача растворителя могут использоваться во время перегонки для улучшения отделения ClBi от XDI, как описано в патентах FR 1 555 517, GB 1 119 459 или FR 1 555 515. В этом случае также снижается температура перегонки.

Оказывается, что при очистке XDI путем перегонки конечная стадия удаления легких веществ затруднена, поскольку подлежащая удалению основная примесь ClBi имеет давление паров, близкое к давлению паров XDI.

Краткое изложение существа изобретения

Данное изобретение направлено на разработку оптимизированного способа получения XDI в ходе реакции фосгенирования аминов XDA без применения гидрохлорида (то есть способ по изобретению не включает в себя предшествующие стадии получения гидрохлорида и не включает применение соединений гидрохлорида), с целью минимизации или исключения присутствия промежуточных химических веществ, контроля хода реакции, в частности, уменьшения неуправляемого нагрева, и значительного увеличения выхода. Изобретение далее направлено на облегчение разделения соединений из реакции фосгенирования за счет исключения побочных каталитических реакций, ведущих к образованию тяжелых соединений, при одновременном сокращении количества отходов для утилизации, в частности тяжелых продуктов.

Для этого, до разделения растворителя, предлагается осуществлять преобразование, с высвобождением HCl, промежуточных химических веществ, образованных в ходе реакции фосгенирования с помощью молекул, имеющих изоцианатные функциональные группы.

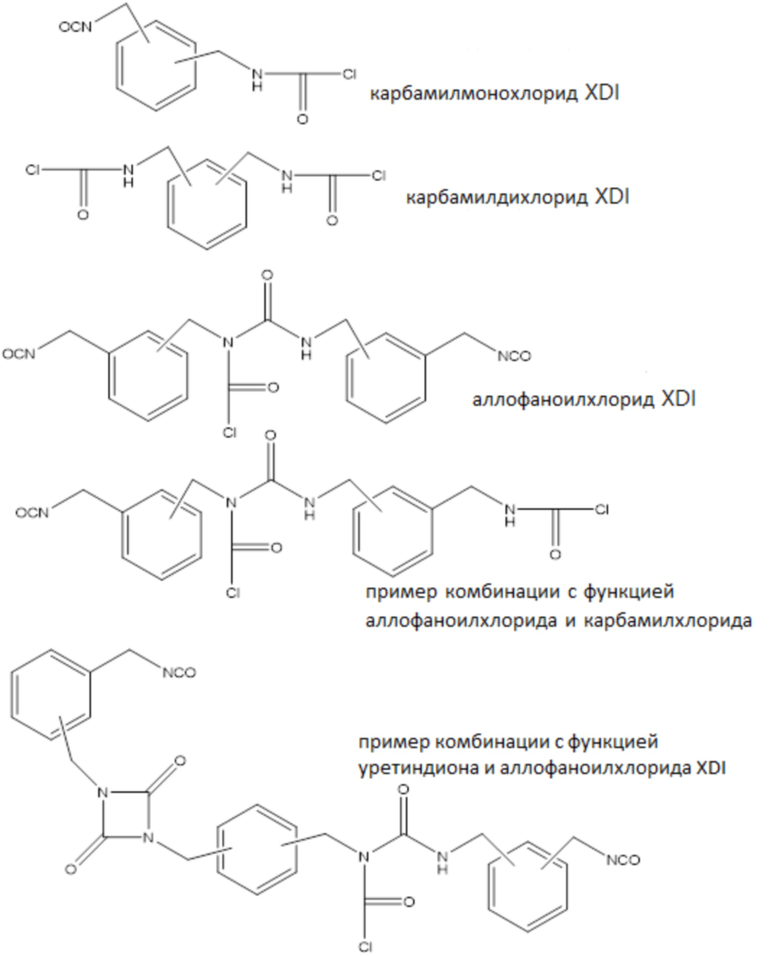

Термин «промежуточные химические вещества» означает вещества, содержащие, по меньшей мере, одну -NH-CO-CI функцию, называемую функцией карбамилхлорида, или, по меньшей мере, одну -N(-CO-Cl) -CO-NH функцию, называемую функцией аллофаноилхлорида и/или функции, полученные комбинацией или конденсацией этих веществ друг с другом и/или их комбинациями, и которые могут высвобождать, по меньшей мере, одну молекулу HCl. Функции карбамилхлоридов и аллофаноилхлоридов находятся в равновесии со следующими изоцианатными функциями следующих реакций:

(1) изоцианат + HCl

(2) изоцианат + карбамилхлорид

Принимая K1 как константу равновесия реакции (1) для взятых раздельно моно- и дикарбамилхлорида mXDI, TDI и HDI, а K2 как константу равновесия реакции (2) для взятых раздельно аллофаноилхлорида mXDI, TDI и HDI, то сравнивая данные различные константы для разных изоцианатов (mXDI, TDI и HDI), очевидно, что:

K1(mXDI)/K1(TDI)≈7

K1(mXDI)/K1(HDI)≈1

K2(mXDI)/K2(TDI)≈8

K2(mXDI)/K2(HDI)≈4

Это показывает, что аллофаноилхлорид mXDI, в отличие от других изоцианатов, является стабильным. Поэтому существует заинтересованность в его минимизации или даже в быстрейшем выведении, чтобы избежать негативного влияния на конечное количество mXDI. Ткаже существует интерес в выведении или, по меньшей мере, уменьшении образования этих промежуточных химических веществ.

В соответствии с предпочтительной особенностью, промежуточные химические вещества, трансформированные в ходе способа согласно изобретению, и имеющие по существу функции -NHCOCI карбамилхлорида XDI, -N (-CO-Cl) -CO-NH аллофаноилхлорида XDI и/или функции, полученные комбинацией или конденсацией этих веществ друг с другом, предпочтительно обладают функциями одной и/или другой формул вещества, соответственно имеющих вид:

Данные промежуточные химические вещества также могут обладать другими функциями, например, функцией уретиндиона (также называемого димером), изоцианурата, карбодиимида, иминоуретадиндиона, иминотриазиндиона и / или оксадиазинтрионовых групп, а также их комбинации с хлоридами карбамила и аллофаноила.

Авторы изобретения с удивлением обнаружили, что чем раньше в процессе реакции происходит превращение этих промежуточных химических веществ, тем выше выход XDI. Кроме того, авторы изобретения обнаружили, что присутствие промежуточных химических веществ сохраняется до конца реакции фосгенирования XDA после удаления фосгена, в то время как традиционно для ароматических или алифатических диизоцианатов, таких как HDI, TDI или IPDI, такие промежуточные химические вещества обнаруживались во время получения, но практически не присутствовали после завершения реакции фосгенирования.

Более того, авторы изобретения обнаружили, что присутствие промежуточных химических веществ значительно снижает температурный порог неуправляемого нагрева на стадиях очистки, которые следуют за удалением растворителя. Кроме того, авторы изобретения обнаружили, что чем больше количество промежуточных химических веществ, тем значительнее снижается порог температуры термического разложения. Это создает риск для безопасности во время очистки XDI.

Таким образом, данным изобретением предлагается скорейшее удаление соляной кислоты из реакционной среды в специфических режимах, позволяющих: осуществлять контролируемое вытеснение реакции (1) до получения изоцианата; получать в больших количествах искомое изоцианатное соединение; и ограничивать образование промежуточных химических веществ.

Более конкретно изобретение нацелено на способ получения ксилилендиизоцианатов XDI, в частности мета-ксилилендиизоцианатов mXDI, включающий стадии:

a) фосгенирования ксилилендиамина XDA, в частности, м-ксилилендиамина mXDA, в случае mXDI;

b) удаления соляной кислоты из реакционной среды, полученной на стадии а) при температуре, составляющей от 120 до 190°С и при давлении, составляющем от 1 мбар до 20 бар.

Предпочтительно, стадию b) поддерживают до тех пор, пока анализ полученной реакционной среды не покажет содержание аллофаноилхлорида XDI, предпочтительно mXDI, менее чем 3%, предпочтительно менее чем 2%, преимущественно менее чем 1 мас.% в реакционной среде, исключая количество растворителя, фосгена и HCl.

Стадия b) представляет собой стадию удаления соляной кислоты, образовавшейся во время осуществления способа, что с успехом позволяет сдвинуть равновесие описанных выше реакций (1) и (2) для образования XDI. Предпочтительно удаление соляной кислоты осуществляют при температурном режиме, скорректированным таким образом, чтобы избежать неуправляемого нагрева.

На стадии b), которая способствует превращению промежуточных химических веществ, можно значительно уменьшить количество хлорированных побочных продуктов и снизить затраты на техническое обслуживание из-за меньшего обрастания установки, что также создает экологические преимущества за счет сокращения сжигания отходов.

Трансформация промежуточных химических веществ, имеющих аллофаноилхлоридные функции, является индикатором превращения промежуточных химических веществ, имеющих карбамилхлоридные функции. Именно поэтому во время осуществления способа в соответствии с изобретением контролируется количество аллофаноилхлорида XDI.

Соединениями карбамилхлорида и аллофаноилхлорида являются соединения, которые выделяют хлориды в ходе гидролиза. Выделенные хлориды, которые позволяют определить количество карбамилхлорида и аллофаноилхлорида, получают путем взаимодействия реакционной среды с горячим водно-спиртовым раствором, в соответствии с методом, описанным в стандарте ISO 15028: 2014. Выделенный хлор затем измеряли любым способом титрования, известным специалисту в данной области техники, в частности путем использования раствора нитрата серебра.

После стадии b), способ согласно изобретению может включать обычные стадии очистки полученного XDI. В частности, после стадии b) способ согласно изобретению может включать: стадию удаления COCl2; стадию удаления растворителя из реакции фосгенирования; стадию удаления тяжелых соединений, образующихся в ходе реакции фосгенирования (соединений, имеющих более высокую точку кипения, чем XDI, например, димера или тримера XDI); и стадию удаления легких соединений, образующихся в ходе реакции фосгенирования (соединений, имеющих более низкую точку кипения, чем XDI, например ClBi). Данные стадии обычно известны специалисту в данной области техники и реализуются при режимах и на устройствах, традиционно известных в отрасли техники, к которой относится данное изобретение. Предпочтительно для исключения любой возможности неуправляемого нагрева, стадию b) осуществляют в растворителе и при температуре выше 120°С и ниже 190°С.

Растворитель на стадии b) предпочтительно выбирают среди нереакционноспособных растворителей с изоцианатными функциями и, в частности, совместимыми с режимами применения. Предпочтительно растворитель выбирают из алканов, хлоралканов, сложных эфиров, простых эфиров, ароматических соединений и галогенированных ароматических соединений. Преимущественно растворитель на стадии удаления соляной кислоты представляет собой растворитель, используемый в реакции фосгенирования.

Как упомянуто выше, преимущество использования стадии b) состоит в раннем превращении промежуточных химических веществ. Данная стадия, выполненная после реакции фосгенирования, и до последующих стадий разделения растворителя, тяжелых соединений и легких веществ, позволяет работать без риска возникновения неуправляемого нагрева и разложения продуктов, возникающих в ходе реакции фосгенирования. Данное превращение промежуточных химических веществ перед разделением ведет к росту выхода общего XDI.

Соответственно стадии разделения растворителя и тяжелых соединений и последующие стадии разделения легких веществ, особенно смеси ClBi/XDI, могут проводиться при более широких диапазонах температуры и давления. Действительно, после предварительного превращения промежуточные химических веществ повышается термическая стабильность различных сред, что ведет к безаварийной работе разного оборудования и повышает производительность.

Реакционную среду из стадии а), преимущественно перед стадией b), разбавляют растворителем со степенью разбавления более 30 мас.%, предпочтительно более 50 мас.%. Такое разбавление позволяет значительно уменьшить образование побочных реакций.

В первом варианте осуществления стадия b) представляет собой прямотоковое, поперектоковое или противотоковое взаимодействие с реакционной средой из стадии а), необязательно, разбавленной, как указано выше, и, по меньшей мере, с одним инертным соединением, предпочтительно выбранным из двухатомного азота, аргона, двуокиси углерода и легкого C1-C4 алкана, осуществляемое в паровом или газообразном состоянии при температуре, составляющей от 120°C до 190°С, предпочтительно, составляющей от 150°C до 190°С, и при абсолютном давлении, составляющем от 1 до 5 бар, предпочтительно составляющем от 1 до 3 бар. Данная стадия осуществляется в газожидкостной контактной колонне, предпочтительно в отгоночной колонне.

В другом варианте осуществления стадию b) осуществляют периодическим или непрерывным выпариванием соляной кислоты, содержащейся в кислотной реакционной среде из стадии а), необязательно разбавленной, как указано выше, при температуре, составляющей от 25°C до 140°С, предпочтительно составляющей от 80°C и 140°С и при давлении, составляющем от 10 до 1100 мбар абсолютного давления.

В другом варианте осуществления, стадию b) осуществляют путем химического связывания соляной кислоты, содержащейся в реакционной среде из стадии а), необязательно разбавленной, как указано выше, третичными аминами, иммобилизованными на двуокиси кремния или на подвижном негидрогенном основании.

В другом варианте осуществления, стадию b) осуществляют адсорбцией соляной кислоты, в частности путем взаимодействия реакционной смеси со стадии а), необязательно, разбавленной, как указано выше, с твердым субстратом, состоящим из цеолитов или ионообменных смол, в частности четвертичного амина, при температуре, составляющей от 20°C до 140°C, причем соляная кислота остается неподвижной на твердой поверхности, а жидкая среда очищается без соляной кислоты.

В другом варианте осуществления, стадию b) осуществляют разделением реакционной среды из стадии а), необязательно, разбавленной, как указано выше, мембраной, в частности путем первапорации с использованием специфического испарения соляной кислоты через органическую или керамическую мембрану, при температуре, составляющей от 30 до 160°С и парциальном давлении соляной кислоты в фильтрате (пермеате), составляющем от 0,1 до 100 мбар абсолютного давления, и/или специфическим проникновением соляной кислоты и удержанием органической или керамической мембраной других веществ при температуре, составляющей от 20 до 90°С.

В другом варианте осуществления, стадия b) представляет собой перегонку реакционной среды из стадии а) при температуре, составляющей от 120 до 190°С, предпочтительно составляющей от 140 до 190°С, и при давлении, составляющем от 1 до 20 бар, предпочтительно составляющем от 12 до 17 бар. Предпочтительно перегонку осуществляют в колонне, объединенной с котлом и конденсатором, в верхней части которой удаляется соляная кислота, а затем в нижней части улавливается очищенная реакционную среду. Предпочтительно перегонка осуществляется в периодическом или непрерывном режиме. Предпочтительно температура среды в котле во время перегонки составляет от 120 до 190 °С, предпочтительно составляет от 140 до 190°С, а давление в верхней части ректификационной колонны составляет от 1 до 20 бар абсолютного давления, предпочтительно составляет от 12 до 17 бар абсолютного давления.

Преимущественно стадию b) и каждую стадию разделения проводят в присутствии ингибитора полимеризации.

Окончательное разделение ClBi и XDI происходит при более высокой температуре, составляющей от 150 до 190 °C, и при меньшем давлении, составляющем от 4 до 5 мбар и 15-20 мбар, что способствует отгонке без риска повреждения установки и снижению затрат. Следует особенно отметить, что стадия удаления соляной кислоты позволяет лучше отделить ClBi от XDI.

Изобретение также относится к составу XDI, в частности, mXDI, полученному путем осуществления вышеописанного способа, характеризующемуся содержанием аллофаноилхлорида XDI менее чем 3%, предпочтительно менее чем 2%, преимущественно менее чем 1 мас.%, исключая количество растворителя, фосгена и HCl.

Изобретение также относится к составу XDI, в частности mXDI, полученному путем осуществления вышеописанного способа, в котором все еще присутствуют остатки растворителя, тяжелые соединения и легкие вещества в комбинации или в виде смеси после разделения в соответствии с описанным выше способом разделения с их содержанием менее чем 5%, предпочтительно менее чем 3% и преимущественно менее чем 1,5%.

В соответствии с конкретным способом осуществления, XDI стабилизируется затрудненными фенолами в позиции 2.6, например, ионолами и/или ингибитором полимеризации нейлоном-1, в частности в течение срока хранения.

Описание чертежей

Другие сведения, признаки и преимущества настоящего изобретения станут более очевидными после прочтения нижеследующего подробного описания примеров, не ограничивающих объем изобретения, со ссылкой на прилагаемые чертежи.

На фиг. 1 представлен вид в разрезе колонны для осуществления стадии b) путем противотокового взаимодействия с инертным газом.

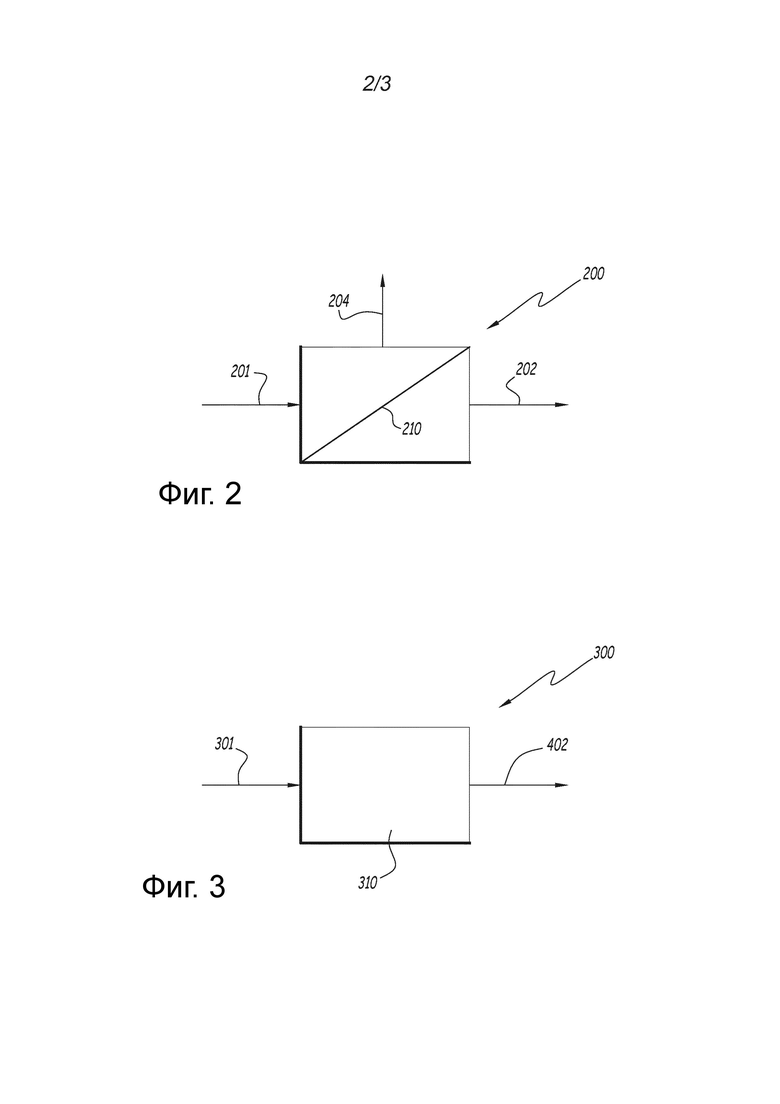

На фиг. 2 представлен вид в разрезе мембранного устройства разделения для осуществления стадии b) путем первапорации.

На фиг. 3 представлен вид в разрезе устройства твердого субстрата для осуществления стадии b) путем фиксации / абсорбции / селективного удержания соляной кислоты.

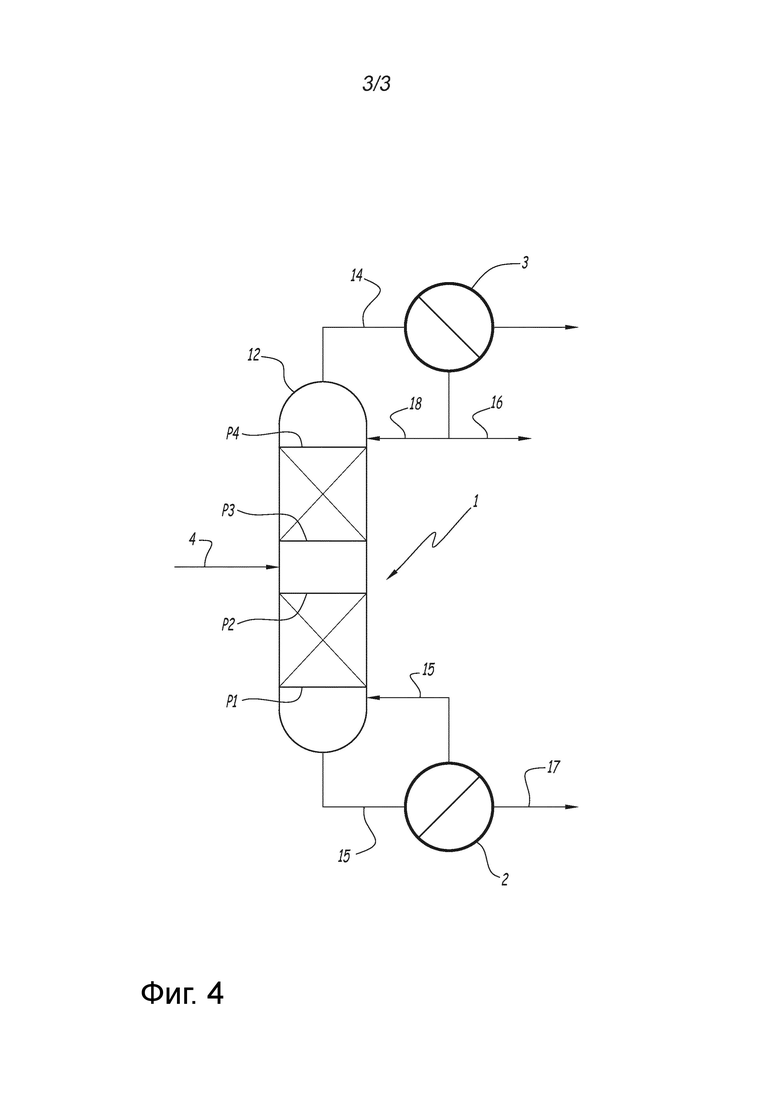

На фиг. 4 представлен вид в разрезе ректификационной установки, содержащей колонну, объединенную с котлом и конденсатором.

Подробное описание изобретения

Первый пример обработки реакционной смеси, полученной из реакции фосгенирования, показан на виде в разрезе колонны 100 с фиг. 1. Обработка заключается в создании противотокового взаимодействия между жидкой смесью, полученной из реакции фосгенирования, и инертным азотным соединением при температуре, составляющей 120°С и при абсолютном давлении, составляющем 2 бар. Данное взаимодействие вызывает отгонку молекул соляной кислоты путем переноса в газовой фазе.

Для этого реакционную смесь сначала разбавляют путем добавления 60 мас.% растворителя перед ее введением через впускное отверстие 103 в верхнюю часть 101 колонны. Инертное азотное соединение в газообразной форме впрыскивается через впускное отверстие 106 в нижней части 104 колонны. Соляная кислота выходит через выпускное отверстие 105 в верхней части 101 колонны вместе с азотом. Смесь очищенной соляной кислоты выводится в нижней части колонны через выпускное отверстие 108. Она содержит около 60 мас.% растворителя и аллофаноилхлорид XDI в количестве около 1 мас.%, исключая количество растворителя, фосгена и HCl. Содержание контролируется проведением анализа, описанного ниже.

Другой вариант осуществления стадии b) представлен мембранным устройством 200 разделения на фиг. 2. Реакционную смесь, полученную из реакции фосгенирования, разбавляют добавлением 60% растворителя и подают в указанное устройство 200 через впускное отверстие 201. Устройство 200 содержит разделительную мембрану 210, которая представляет собой органическую мембрану или, альтернативно, керамическую.

При взаимодействии с этой мембраной 210, соляная кислота отделяется от указанной смеси путем первапорации с использованием специфического испарения соляной кислоты через мембрану 210 при температуре, составляющей от 30 до 160°С и парциальном давлении соляной кислоты в фильтрате, составляющем от 0,1 до 100 мбар абсолютного давления.

Затем соляная кислота просачивается через мембрану 210 за счет разницы в летучести при первапорации и градиента давления для проникновения. Затем соляная кислота выводится через выпускное отверстие 202, а ретентат исходной смеси очищенных промежуточных химических веществ, преобразованных в XDI, выводится через выпускное отверстие 204. Ретентат содержит 50 мас.% растворителя, а содержание аллофаноилхлорида составляет менее чем 2%, предпочтительно 1%, в соответствии с описанным ниже контрольным анализом. Этот процент соответствует массовому проценту аллофаноилхлорида XDI в реакционной среде, исключая количество растворителя, фосгена и HCl.

В частности, разделение осуществляется путем специфического проникновения соляной кислоты и удержанием органической или керамической мембраной других веществ при температуре, составляющей от 20 до 90°С, предпочтительно при 60°С.

Далее приводится другой вариант осуществления стадии b) со ссылкой на вид в разрезе устройства 300 твердого субстрата на фиг. 3. Исходную смесь, полученную из реакции фосгенирования, разбавляют добавлением 70% растворителя и подают в устройство 300 через впускное отверстие 301. Устройство 300 содержит цеолит 310, образующий твердый субстрат, имеющий хорошее сродство с соляной кислотой. Затем соляную кислоту адсорбируют путем присоединения к поверхности цеолита. Температуру устанавливают между 20 и 140°C, в приведенном примере 90°C, а твердый субстрат после насыщения соляной кислотой заменяют. Данный твердый субстрат может быть регенерирован и использован повторно.

Кроме того, твердый субстрат может заменяться ионообменными смолами, в качестве которых преимущественно используются третичные или четвертичные амины, предпочтительно третичные.

Очищенную смесь соляной кислоты выводят через выходное отверстие 402. В соответствии с анализом, выполненным указанным ниже способом, данная смесь содержит около 2% аллофаноилхлорида. Этот процент соответствует массовому проценту аллофаноилхлорида XDI в реакционной среде при 100% сухого экстракта.

В другом варианте осуществления стадии b), со ссылкой на вид в разрезе фиг. 4, колонну 1 объединяют с котлом 2 и конденсатором 3 для перегонки очищенной реакционной смеси соляной кислоты по любому из предыдущих способов. На разных уровнях колонны 1 символически показаны различные пластины P1-P4. Реакционная смесь, полученная в ходе фосгенирования раствора метаксилилендиамина или mXDA, подается в данный узел перегонки, расположенный на промежуточном уровне колонны 1, по контуру 4 подачи.

В ходе реакции фосгенирования образуются промежуточные химические вещества, в частности аллофаноилхлориды и карбамилхлориды mXDI. Для превращения промежуточных химических веществ в mXDI, реакционную среду поглощают растворителем, используемым в реакции фосгенирования, в приведенном примере монохлорбензолом. Растворитель преимущественно добавляется в большом количестве, равном 60 мас.% исходной смеси в примере, чтобы предотвратить образование тяжелых соединений из промежуточных химических веществ.

Котел 2 устанавливается таким образом, чтобы создать температуру в нижней части колонны 12, по существу, равную в приведенном примере 150°C. На выходе 14 в верхней части колонны 12 экстрагируются легкие продукты, по меньшей мере частично: остаточная соляная кислота и фосген; часть растворителя, образующего после прохождения через конденсатор 3; продукт перегонки 16; и конденсат 18. В нижней части колонны 12 тяжелые продукты возвращаются в рециркуляционный трубопровод 15, а очищенная от остатков соляная кислота выводится из выпускного отверстия 17. Она содержит около 60 мас.% растворителя и имеет содержание аллофаноилхлорида XDI менее 1%. Этот процент соответствует массовому проценту аллофаноилхлорида XDI, исключая количество растворителя, фосгена и HCl.

В соответствии с вариантом осуществления, в котором оставшийся фосген и растворитель не экстрагируется одновременно, и в котором фосген удаляется до удаления растворителя, стадия b) согласно изобретению может осуществляться во время или после экстракции фосгена, но обязательно до отделения из растворителя.

В случае одновременной экстракции фосгена на стадии b) способ может быть представлен как способ получения ксилилендиизоцианата XDI, в частности мета-ксилилен mXDI, включающий стадии:

a) фосгенирования ксилилендиамина XDA, в частности, м-ксилилендиамина mXDA, в случае mXDI;

b) экстракции фосгена и одновременного удаления соляной кислоты из реакционной среды, полученной на стадии а).

В случае одновременной экстракции фосгена на стадии удаления, способ может быть представлен как способ получения ксилилендиизоцианатов XDI, в частности мета-ксилилен mXDI, включающий стадии:

а) фосгенирования XDA ксилилендиамина, в частности м-ксилилендиамина mXDA, в случае mXDI, с последующей стадией экстракции фосгена;

b) удаления соляной кислоты из реакционной среды, полученной на стадии а).

В случае использования способов, в которых удаление фосгена происходит до или одновременно со стадией b), стадии, предшествующие стадии b), представляют собой стадии, включающие: удаление растворителя и/или удаление остаточных легких соединений, и/или удаление mXDI, и/или удаление остаточных тяжелых соединений. Данные стадии могут быть как одновременными, так и не одновременными, и могут выполняться в любом порядке.

Во всех способах согласно изобретению, необходимо выполнять стадию b) до удаления растворителя.

Содержание аллофаноилахлорида XDI контролируется путем отбора в нижней части колонны 12 пробы, которая подвергается анализу способом гель-проникающей хроматографии вместе с анализом распределения излучаемого инфракрасного излучения, например, с помощью лазера соответствующей мощности.

Описанные и показанные варианты осуществления не ограничивают объем изобретения. Например, для разбавления реакционной смеси до стадии b) можно использовать: другие растворители; другие инертные соединения для создания прямотоковой, поперектоковой или противотоковой отгонки; каскадированные проходные каналы в качестве мембран или устройств твердого субстрата для очистки реакционной смеси соляной кислоты и превращения промежуточных химических веществ, предпочтительно в XDI; другие режимы разбавления; другие методы анализа аллофаноилхлорида XDI (потенциометрический анализ, анализ хлорной кислотой и т. д.).

Примеры осуществления

В приведенных ниже примерах, состав различных смесей определяли после разделения смеси анализом в колонке гельфильтрационной хроматографии (PL GEL 50Å 60 см 7,5 мм 5 мкм, а затем PL GEL 50Å 60 см 7,5 мм 5 мкм) с использованием растворителя, например, дихлорметана. В методе обнаружения, после проведения калибровки, используется инфракрасный диапазон b, измеряющий полосу NCO при 2250 см-1 с mXDI известной концентрации. Результаты по составу приводятся по массе, исключая количество растворителя, фосгена и HCl.

В некоторых примерах, высвобождаемые хлориды (соединения, имеющие по меньшей мере одну аллофаноилхлоридную функцию и/или карбамилхлоридную функцию) анализируют методом, известным как метод «измерения холодного хлорида». Данный метод описывает анализ высвобождаемых хлоридов при температуре, составляющей от 20 до 25°С, путем аргентометрического титрования в среде, содержащей азотную кислоту, ацетон и метанол. В мензурке емкостью 100 мл взвешивают испытуемый образец, содержащий, в соответствии с содержанием, ожидаемый хлорид:

Испытуемый образец (г) = 0,071 / (ожидаемый % Cl)

Добавляют 20 мл метанола, ожидают 1 минуту при перемешивании, затем добавляют 3 мл азотной кислоты и 40 мл ацетона, а затем титруют, используя AgNO3 до 0,02N.

V - объем в мл титрирующего раствора для испытания

T - титр в моль/л раствора нитрата серебра

E - масса пробы в граммах

М - молярная масса хлора

Результат измерения холодного хлорида:

Cl (мг/кг) = (V x T x M x 1000)/E

Использовались следующие сокращения:

ClBi: хлорметилбензилизоцианат

mXDI: метаксилилендиизоциант

QSF: количество, достаточное для

ARC: Калориметрия при степени ускорения

Пример 1:

В стеклянный реактор емкостью 1 литр загружали: 351,9 г ортодихлорбензола и 87,4 г неочищеноого mXDI, полученного из реакции фосгенирования mXDA и его последующего дефосгенирования. Смесь перемешивают при 300 об/мин (смеситель состоит из четырех наклонных лопастей и перегородок) и нагревают до 150°С при атмосферном давлении в течение 5 часов с отгонкой аргона.

Неочищенный mXDI до стадии b) имеет следующий состав по массе: 1,7% ClBi, 65% mXDI, 2% димера mXDI, 6,7% аллофаноилхлорида mXDI, 24,6% тяжелых продуктов на основе XDI (QSF 100).

Конечный продукт после стадии b) имеет следующий состав по массе: 2,6% ClBi, 74,5% mXDI, 1,5% димера mXDI, 0% аллофаноилхлорида mXDI, 21,4% тяжелых продуктов (QSF 100).

Процент увеличения mXDI после стадии b): ((% mXDI) после стадии b) - (% mXDI) до стадии b)) / (% mXDI) до стадии b) = +14,6%

Пример 2:

В стеклянный реактор емкостью 1 литр загружали: 328,8 г ортодихлорбензола и 82,2 г неочищеного mXDI, полученного из реакции фосгенирования mXDA и его последующего дефосгенирования. Затем смесь перемешивают при 300 об/мин (смеситель состоит из четырех наклонных лопастей и перегородок) и нагревают до 150°С при атмосферном давлении в течение 5,5 часов с отгонкой аргона.

Неочищенный mXDI до стадии b) имеет следующий состав по массе: 1% ClBi, 68,2% mXDI, 1,5 % димера mXDI, 5,9 % аллофаноилхлорида mXDI, 23% тяжелых продуктов (QSF 100).

Конечный продукт после стадии b) имеет следующий состав по массе: 2,2% ClBi, 77,1% mXDI, 1,6% димера mXDI, 1,3% аллофаноилхлорида mXDI, 17,8% тяжелых продуктов (QSF 100).

Процент увеличения mXDI после стадии b): ((% mXDI) после стадии b) - (% mXDI) до стадии b)) / (% mXDI) до стадии b) = +13,0%

Пример 3:

В стеклянный реактор емкостью 1 литр загружали: 603,4 г ортодихлорбензола и 216,2 г неочищеного mXDI, полученного из реакции фосгенирования mXDA и его последующего дефосгенирования. Затем смесь перемешивают при 300 об/мин (смеситель состоит из четырех наклонных лопастей и перегородок) и нагревают до 130°С при атмосферном давлении в течение 5,5 часов с отгонкой аргона.

Неочищенный mXDI до стадии b) имеет следующий состав по массе: 1,6% ClBi, 75,7% mXDI, 4% димера mXDI, 4,7% аллофаноилхлорида mXDI, 14% тяжелых продуктов (QSF 100).

Конечный продукт после стадии b) имеет следующий состав по массе: 1,7% ClBi, 78,4% mXDI, 5% димера mXDI, 1,7% аллофаноилхлорида mXDI, 13,2% тяжелых продуктов (QSF 100).

Процент увеличения mXDI после стадии b): ((% mXDI) после стадии b) - (% mXDI) до стадии b)) / (% mXDI) до стадии b) = +3,6%

Пример 4:

В стеклянный реактор емкостью 1 литр загружали: 612,3 г ортодихлорбензола и 202,2 г неочищеноого mXDI, полученного из реакции фосгенирования mXDA и его последующего дефосгенирования. Затем смесь перемешивают при 300 об/мин (смеситель состоит из четырех наклонных лопастей и перегородок) и нагревают до 130°С при атмосферном давлении в течение 11 часов с отгонкой аргона.

Неочищенный mXDI до стадии b) имеет следующий состав по массе: 1,6% ClBi, 75,7% mXDI, 4% димера mXDI, 4,7% аллофаноилхлорида mXDI, 14% тяжелых продуктов (QSF 100).

Конечный продукт после стадии b) имеет следующий состав по массе: 1,7% ClBi, 78,7% mXDI, 3,8% димера mXDI, 0,9% аллофаноилхлорида mXDI, 14,9% тяжелых продуктов (QSF 100).

Процент увеличения mXDI после стадии b): ((% mXDI) после стадии b) - (% mXDI) до стадии b)) / (% mXDI) до стадии b) = +4,0%

Результат измерения холодного хлорида: до стадии b) 0,388% по массе, после стадии b): 0.058% по массе.

Пример 5 (термическая стабильность)

Пример 5а. Образец неочищенного состава mXDI по массе, прошедший стадию b) согласно изобретению, (6,6% ортодихлорбензола, 2,4% ClBi, 69,6% mXDI, 1,4% димера mXDI, 0% аллофаноилхлорида mXDI и 20% тяжелых продуктов) анализировали способом ARC. 4,19 г неочищенного mXDI помещали в ячейку массой 19,7265 г, и проводили испытание в соответствии с процедурой нагрев-ожидание-поиск при температуре, составляющей от 50 до 425°С с шагом повышения температуры в 3°С. Начальная экзотермическая температура образца составляла 185°C.

Пример 5b. Образец неочищенного состава mXDI по массе (12,3% ортодихлорбензола, 2,2% ClBi, 68,7% mXDI, 2,6% димера mXDI, 3,1% аллофаноилхлорида mXDI и 11% тяжелых продуктов) анализировали способом ARC. 3,841 г неочищенного mXDI помещали в ячейку массой 15,2940 г, и проводили испытание в соответствии с процедурой нагрев-ожидание-поиск при температуре составляющей от 50° C до 425°C с шагом повышения температуры в 3°C. Начальная экзотермическая температура образца составляла 167°C.

Сравнение примеров 5a и 5b показывает, что стадия b) оказывает значительное влияние на начальную температуру разложения продукта. Фактически, начальная экзотермическая температура для образца, который не подвергался обработке, составляла на 18°C ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТА | 2007 |

|

RU2440332C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2007 |

|

RU2446151C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИИЗОЦИАНАТОВ | 2004 |

|

RU2361857C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА КАТАЛИТИЧЕСКИМ ОКИСЛЕНИЕМ ХЛОРИСТОГО ВОДОРОДА И СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2008 |

|

RU2480402C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2007 |

|

RU2445155C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИИЗОЦИАНАТОВ | 1995 |

|

RU2163594C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2010 |

|

RU2546125C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОЦИАНАТОВ | 2009 |

|

RU2487116C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2007 |

|

RU2460722C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2007 |

|

RU2464258C2 |

Изобретение относится к способу получения ксилилендиизоцианатов XDI, в частности, метаксилилендиизоцианата mXDI. Способ включает стадии a)-c). На стадии a) осуществляют фосгенирование ксилилендиамина XDA, в частности, м-ксилилендиамина mXDA в случае mXDI. На стадии b) производят удаление соляной кислоты из реакционной среды, полученной на стадии а), при температуре, составляющей от 120 до 190°С, и при давлении, составляющем от 1 мбар до 20 бар. На стадии c) осуществляют очистку XDI, включающую, например, стадию удаления COCl2; стадию удаления растворителя из реакции фосгенирования; стадию удаления тяжелых соединений, образующихся в ходе реакции фосгенирования; и стадию удаления легких соединений, образующихся в ходе реакции фосгенирования. При этом реакцию на стадии b) поддерживают до тех пор, пока анализ полученной реакционной среды не покажет содержание в реакционной среде аллофаноилхлорида XDI, предпочтительно mXDI, менее чем 3 мас.%, предпочтительно менее чем 2 мас.%, преимущественно менее чем 1 мас.%, исключая количество растворителя, фосгена и HCl. Предлагаемый способ позволяет минимизировать присутствие нежелательных промежуточных химических веществ и увеличить выход диизоцианатного соединения. 12 з.п. ф-лы, 4 ил., 5 пр.

1. Способ получения ксилилендиизоцианатов XDI, в частности, метаксилилендиизоцианата mXDI, включающий следующие стадии:

a) фосгенирования ксилилендиамина XDA, в частности, м-ксилилендиамина mXDA в случае mXDI;

b) удаления соляной кислоты из реакционной среды, полученной на стадии а), при температуре, составляющей от 120 до 190°С, и при давлении, составляющем от 1 мбар до 20 бар;

c) стадию очистки XDI, включающую, например, стадию удаления COCl2; стадию удаления растворителя из реакции фосгенирования; стадию удаления тяжелых соединений, образующихся в ходе реакции фосгенирования; и стадию удаления легких соединений, образующихся в ходе реакции фосгенирования,

где реакцию на стадии b) поддерживают до тех пор, пока анализ полученной реакционной среды не покажет содержание в реакционной среде аллофаноилхлорида XDI, предпочтительно mXDI, менее чем 3 мас.%, предпочтительно менее чем 2 мас.%, преимущественно менее чем 1 мас.%, исключая количество растворителя, фосгена и HCl.

2. Способ по п. 1, отличающийся тем, что по меньшей мере один растворитель добавляют в реакционную смесь до стадии b), причем указанный растворитель выбирают из нереакционноспособных растворителей с изоцианатными функциями, предпочтительно растворитель, используемый для стадии фосгенирования; алканов, хлоралканов, сложных эфиров, простых эфиров, ароматических соединений и галогенированных ароматических соединений.

3. Способ по п. 2, отличающийся тем, что растворитель, добавленный в реакционную среду, составляет более 30 мас.%, а преимущественно более чем 50 мас.%.

4. Способ по любому из пп. 1-3, отличающийся тем, что стадию b) осуществляют в ректификационной колонне.

5. Способ по любому из пп. 1-3, отличающийся тем, что стадию b) осуществляют путем прямотокового, поперектокового или противотокового взаимодействия между реакционной смесью, полученной в результате реакции фосгенирования, и инертным соединением, выбранным из двухатомного азота, аргона, диоксида углерода и легкого C1-C4 алкана, при температуре, составляющей от 120 до 190°C, предпочтительно от 150 до 190 °C, и при абсолютном давлении, составляющем от 1 до 5 бар, предпочтительно составляющем от 1 до 3 бар.

6. Способ по любому из пп. 1-4, отличающийся тем, что стадию b) осуществляют путем перегонки в колонне в сочетании с котлом и конденсатором и с отводом в верхней части остаточной и практически чистой соляной кислоты, а затем удалением со дна колонны очищенной смеси.

7. Способ по любому из пп. 1-3, отличающийся тем, что стадию b) осуществляют периодическим или непрерывным выпариванием при температуре, составляющей от 120 до 190°C, предпочтительно составляющей от 120 до 140°C, и при абсолютном давлении, составляющем от 10 до 1100 мбар.

8. Способ по любому из пп. 1-3, отличающийся тем, что стадию b) осуществляют химическим связыванием соляной кислоты третичными аминами, иммобилизованными на двуокиси кремни или на подвижном негидрогенном основании.

9. Способ по любому из пп. 1-3, отличающийся тем, что стадию удаления соляной кислоты осуществляют с помощью реакционной смеси, полученной из реакции фосгенирования, взаимодействующей с твердым субстратом, состоящим из цеолитов или ионообменных смол, при температуре, составляющей от 120 до 190°C, предпочтительно от 120 до 140°С.

10. Способ по любому из пп. 1-3, отличающийся тем, что стадию удаления соляной кислоты осуществляют способом разделения мембраной.

11. Способ по п. 10, отличающийся тем, что разделение осуществляют первапорацией путем выпаривания соляной кислоты через органическую или керамическую мембрану при температуре, составляющей от 120 до 190°C, предпочтительно от 120 до 160°C, и парциальном давлении соляной кислоты в фильтрате, составляющем от 0,1 до 100 мбар абсолютного давления.

12. Способ по п. 10, отличающийся тем, что проникновение соляной кислоты и удержание органической или керамической мембраной других веществ осуществляются при температуре, составляющей от 120 до 190°С.

13. Способ по любому из пп. 5-12, отличающийся тем, что стадию b) осуществляют периодически или непрерывно.

| Устройство для борьбы с пылью на хвостохранилище | 1988 |

|

SU1555515A1 |

| US 3658656, 25.04.1972 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИИЗОЦИАНАТОВ | 1995 |

|

RU2163594C2 |

Авторы

Даты

2021-01-21—Публикация

2017-04-07—Подача