Изобретение относится к металлургической, машиностроительной, нефтехимической промышленности и может быть использовано для очистки сточных вод от нефтепродуктов, для разделения неоднородных жидкостей в нефтехимической, машиностроительной, металлургической и биотехнологической областях промышленности.

Известен способ очистки воды от жидких нефтепродуктов и устройство по его реализации (Патент РФ № 2089261, опубл. 10.09.1997 ), содержащее корпус с размещенными в нем подогревателями, фильтрующим наполнителем, верхним и нижним гравитационными отстойниками, штуцер подвода очищаемой воды, патрубки вывода нефтепродуктов, патрубки вывода очищенной воды.

Недостатком данного устройство является наличие фильтрующего наполнителя, требующего регулярной замены, для этого необходим разбор данной конструкции, что приводит к остановке технологической линии.

Известен смесительно-отстойный экстрактор с центробежным разделением фаз, (Авторское свидетельство SU № 185843, опубл. 12.09.1966г.) состоящий из смесительной камеры, механической мешалки, ротора отстойной центрифуги, снабженного вставкой в виде звездочки, имеющей во впадинах отводящие трубки, уравнительной емкости, кольцевого приемника, отводящие рукава. В таком аппарате исходный продукт подается в смесительную камеру, затем мешалкой перемещается в ротор центрифуги, во впадинах звездочки и в трубках происходит увеличение скорости движения тяжелой фазы, в результате чего совершается вынос твердой фазы вместе с тяжелой кольцевой приемник, а оттуда через отводящий рукав из аппарата, легкая фаза под действием центробежных сил поступает в кольцевой приемник, а затем через отводящий рукав выводится из аппарата.

Недостатком устройства является то, что отводящие трубки в силу большой длины и геометрической формы забиваются твердой фазой. Кроме того, конструкция устройства не предусматривает наличие элементов для отвода газовой фазы.

Известен сепаратор для водонефтяных эмульсий, (Патент США № 2750107, опубл. 12.06.1956 г.), содержащий ротор, перфорированную трубу, установленную центрально внутри ротора, наполнитель, размещенный в объеме между стенками ротора и трубой, патрубок для подвода разделяемой жидкости и трубопроводы для отвода разделенных компонентов. В качестве наполнителя используют бумагу, керамику и другие материалы.

Недостатками устройства являются невысокое качество разделения вследствие быстрого забивания пор наполнителя механическими взвесями и невозможности их очистки, а так же заброс одного компонента в линию другого при их выводе.

Известна центрифуга, (Авторское свидетельство SU № 1043882, опубл. 30.05.1985 г.), содержащая ротор, состоящий из двух, обращенных одна к другой большими основаниями конусообразных тарелок, одна из которых установлена с возможностью осевого перемещения.

Недостатками указанного устройства являются малая производительность, вследствие ограниченной площади проходного сечения щели между тарелками, низкое качество разделения суспензий вследствие захвата твердой фазы потоком очищенной жидкости.

Известен сепаратор очистки жидкости центробежный (патент РФ № 2484877, опубл. 20.06.2013), содержащий корпус с входными отверстиями, выходным фланцем и отводным патрубком, во внутренней цилиндрической полости корпуса с возможностью вращения размещен ротор, представляющий собой жестко, закрепленные друг к другу внутреннюю и наружную трубы, между которыми образован проходной канал, при этом наружная труба снабжена отверстиями, а между наружной трубой и корпусом образован герметичный зазор для отвода примесей.

Недостатком этого устройства является наличие сальниковых уплотнений, вследствие горизонтального расположения ротора. По этой причине центрифуга имеет невысокую скорость вращения и малую производительность и полноту разделения.

Известен аппарат для центробежного разделения водонефтяной смеси (патент РФ 150521, опубл. 20.02.2015), принятый за прототип, включающий корпус с входными отверстиями, ротор для создания центробежной силы, входной патрубок и отводные патрубки для нефти и воды, отличающийся тем, что ось-вал имеет вертикальное исполнение, ротор-сепаратор состоит из тарелкодержателя, пакета тарелок, крышки, нижняя и верхняя части корпуса ротора выполнены в форме усеченного конуса, каналы для отвода воды с твердыми примесями находятся в нижней части корпуса, а в верхней части - каналы для отвода нефти.

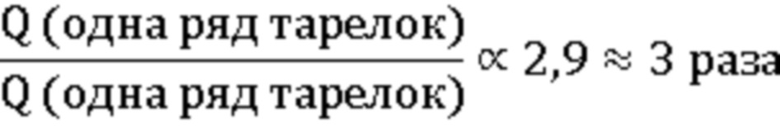

Отсутствие поршневого насоса приводит к низкой производительности устройства, а один ряд тарелок влияет на качество водонефтяной эмульсии.

Техническим результатом является повышение производительности и улучшение качества разделения водонефтяной эмульсии устройством.

Технический результат достигается тем, что в первом ряду тарелок выполнены не менее шести отверстий правильной шестигранной формы и диаметром от 0,3 до 0,5 мм, в роторе дополнительно установлен второй пакет тарелок, который закреплен на держателе второго ряда тарелок, который жестко закреплен на внутренней стенке ротора, первый и второй пакеты тарелок установлены на расстоянии от 2 до 5 мм, тарелки в пакетах установлены под углом не менее 45°, дополнительно на валу под ротором закреплен поршневой насос, а на верху корпуса установлен элеткродвигатель.

Устройство для очистки сточных вод от эмульгированных нефтепродуктов поясняется следующей фигурой:

фиг.1 - общая схема устройства;

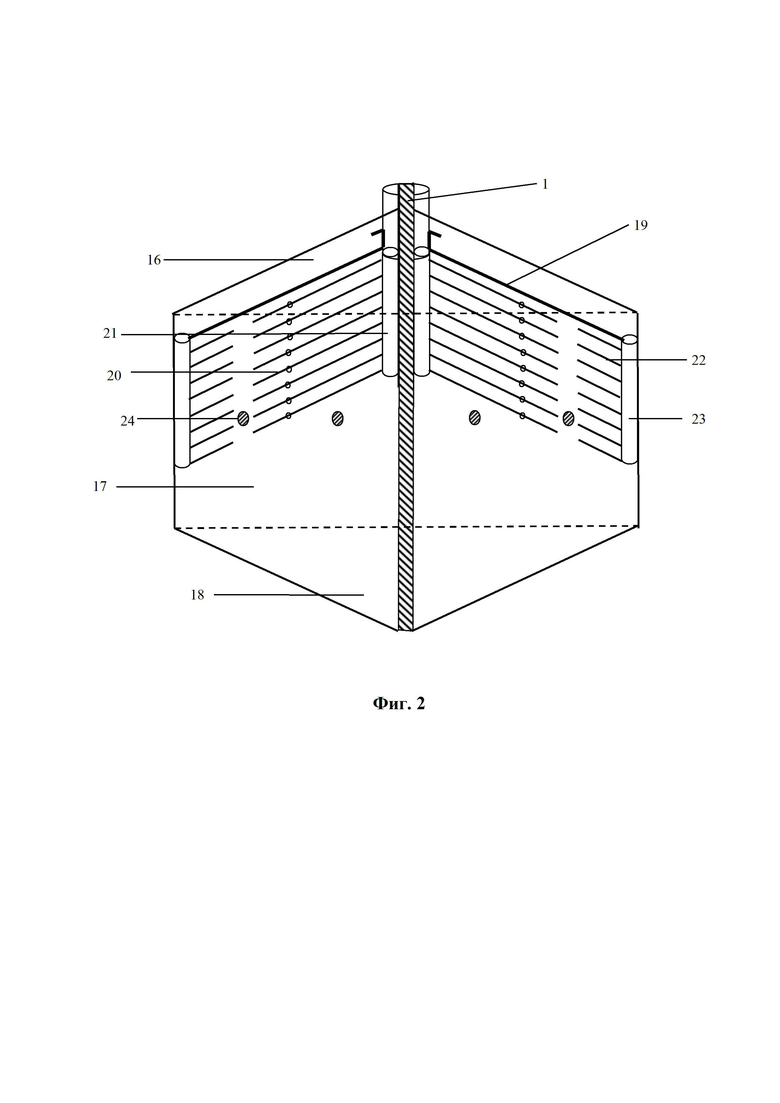

фиг.2 – ротор;

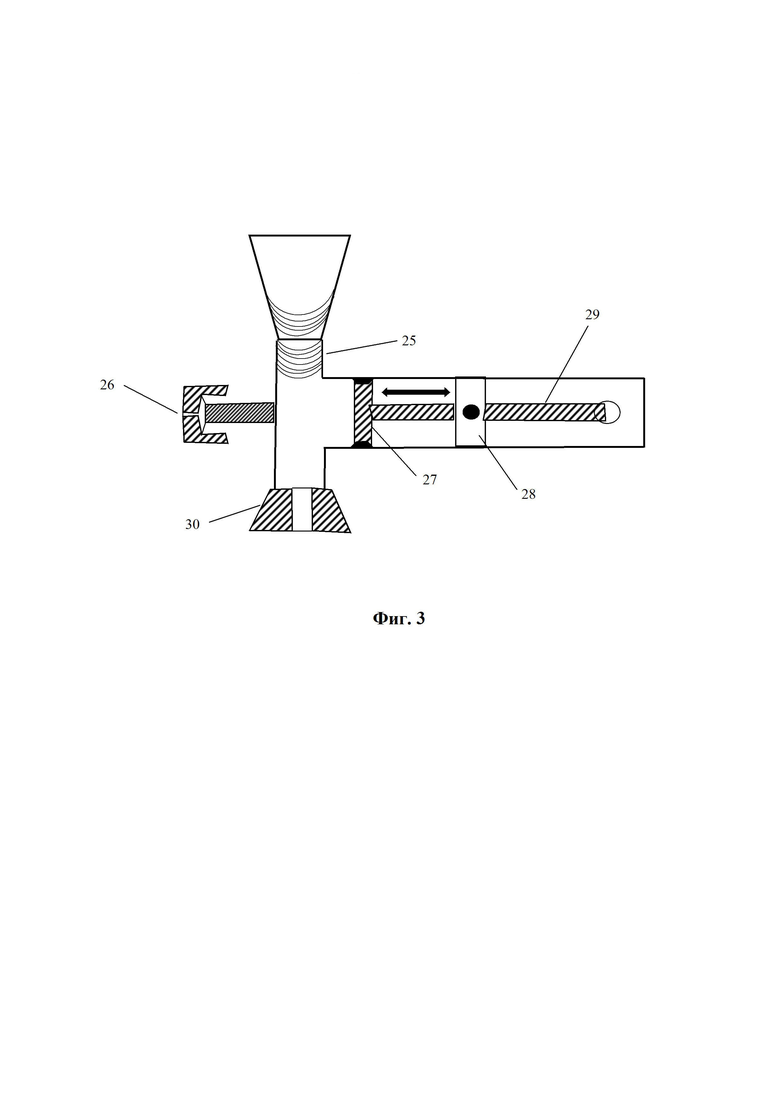

фиг.3 - поршневой насос, где:

1 – вал;

2 – электродвигатель;

3 – патрубок для вывода газа;

4 – верхняя камера;

5 – цилиндрическая головка;

6 – патрубок для вывода нефти;

7 – ротор;

8 – патрубок для вывода воды;

9 – средняя камера;

10 – переливной патрубок;

11 – зубчатый винт;

12 – поршневой насос

13 – нижняя камера;

14 – лопастная мешалка;

15 – патрубок для ввода исходного продукта;

16 – верхняя чать корпуса ротора;

17 – центральная часть корпуса ротора;

18 – нижняя часть корпуса ротора ;

19 – крышка - ограничитель;

20 – первый ряд тарелок, с отверстиями;

21 – держатель первого ряда тарелок;

22 – второй ряд тарелок;

23 – держатель второго ряда тарелок;

24 – каналы для отвода воды и твердых примесей;

25 – зубчатый выпускной патрубок;

26 – обратный клапан;

27 – поршень;

28 – шатун;

29 – кривошип;

30 – питательный патрубок;

31 – корпус.

Устройство для центробежного разделения газо-водонефтяной смеси, состоит из корпуса 31 разделенного на верхнею камеру 4, среднею камеру 9 и нижнею камеры 13, внутри них вертикально установлен вал 1. В средней камере 9 на валу 1 установлен ротор 7, верхняя часть корпуса ротора 16 и нижняя часть ротора 18, выполнены в форме усеченного конуса. Центральная часть корпуса ротора 17 в форме цилиндра, в ней выполнены каналы для отвода воды и твердых примесей 24 (фиг. 2), на противоположных стенках установлены патрубок для вывода воды 8, переливной патрубок 10. Внутри ротора установлен первый ряд тарелок, с отверстиями 20, который жестко закреплен с помощью держателя первого ряда тарелок 21 к валу 1, второй ряд тарелок 22, который жестко закреплен с помощью держателя второго ряда тарелок 23 к корпусу ротора. Сверху на первый ряд тарелок, с отверстиями 20 и второй ряд тарелок 22 надета крышка - ограничителя 19, для предотвращения попадания воды в нефтяную фазу. Дополнительно под ротором 7 к валу 1 с помощью зубчатого винта 11, закрепляется поршневой насос 12, состоящий из поршня 27, шатуна 28, кривошипа 29, зубчатого выпускного патрубка 25, обратного клапана 26, питательного патрубка 30. В верхней камере 4 установлен патрубок для вывода газа 3, цилиндрическая головка 5 установлена с возможностью съема на роторе 7. В верхней часть верхней камеры 4 установлен патрубок для вывода нефти 6, а в нижней камере 13 установлена лопастная мешалка 14, в нижней воронкообразной части корпуса 31 установлен патрубок для ввода исходного продукта 15.

Два ряда тарелок с равным количеством тарелок, изготовлены из одинакового сплава в виде усеченного конуса, под углом наклона 45 градусов. Первый ряд тарелок отличается от второго наличием отверстий диаметром от 0,3 до 0,5 мм в количестве шести отверстий расположенных в головках правильной шестигранной формы. Каждое отверстие выполнено в том месте, где ребро усеченного конуса разделено на две неравные части, верхняя часть составляет 90%, а нижняя 10% длины ребра усеченного конуса. Тарелки расположены, таким образом, чтобы при насаживании на вал сохранялось постоянное расстояние между ними от 3 до 5 мм.

Наверху корпуса 31 на валу 1 установлен элеткродвагатель 2.

Устройство работает следующим образом. Через патрубок 15 для ввода исходного продукта, с помощью поршневого насоса 12, через питательный патрубок 30, за счет поступательного движения поршня 27, шатуна 28 и кривошипа 29, обратного клапана 26, через выпускной патрубок 25 исходный продукт подается в аппарат. В нижней камере сепаратора 13 происходит смешивание водонефтяной эмульсии и деэмульгатора посредством лопастной мешалки 14. Далее жидкость через питательный патрубок 30 попадает в ротор сепаратора 7, где под действием центробежных сил происходит разделение на фазы. Смесь с твердыми примесями поступает во второй пакет тарелок 22, где происходит основное разделение твердых веществ из жидкой системы. Затем жидкая система поступает на первый ряд тарелок 20, происходит разделение жидкости по плотности веществ, где нефть (легкая фаза) перемещается по направлению к оси вращения по верхней поверхности нижележащей тарелки и, поднимаясь вдоль держатель первого ряда тарелок 21, отводится из ротора через цилиндрическую головку с каналами 5. Вода (тяжелая фаза) сопутно с твердыми примесями направляется к периметру корпуса, выйдя из первого пакета тарелок 20, отводится из ротора через каналы для отвода воды и твердых примесей 24 в цилиндрической части корпуса ротора 17. Крышка-ограничитель 19 предотвращает попадание воды с твердыми примесями в каналы 5 для отвода нефти. Нефть (легкая фаза) после выхода из ротора выводится из аппарата через патрубок 6. Вода (тяжелая фаза) попутно с твердыми примесями после отведения из ротора удаляется из аппарата через патрубок 8. Газ, выделившийся из эмульсии в результате центробежного разделения, покидает аппарат через патрубок 3. В целях предотвращения перелива и попадания разделяемой смеси для сбора продуктов средняя камера сепаратора 9 оснащена переливным патрубком 10, через который излишки разделяемой смеси отводятся из аппарата. Электродвигатель 2 закреплен жестко в верхней части корпуса 31, благодаря которому создается вращения вала 7, а вал передает вращательное движение лопастной мешалки 14.

Увеличение производительности и полноты разделения достигается за счет вертикального исполнения вала-оси электродвигателя и ротора - сепаратора, состоящего из двух тарелкодержателей с двумя пакетами тарелок с зазором между ними от 3 до 5 мм, что позволяет отказаться от использования сальниковых уплотнений. Установленный на валу с помощью зубчатого винта поршневой насос позволяет осуществлять непрерывную прокачку водонефтяной смеси, уменьшая давление в аппарате и увеличивая производительность.

Данное устройство значительно повышает скорость вращения ротора, но этот процесс обеспечивается только при строгом неразрывном и взаимосвязанном выполнении всех существенных признаков заявленного аппарата для центробежного разделения газо-водонефтяной смеси, содержащей твердые примеси.

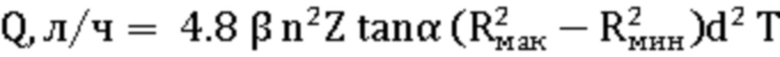

Производительность сепаратора определяют по следующей формуле:

где:  - производительность сепаратора

- производительность сепаратора

- κ. π д. барабана (0,5-0,7);

- κ. π д. барабана (0,5-0,7);

n - число оборотов барабана в минуту;

z - число тарелок в барабане,

- угол наклона образующей тарелки барабана, град;

- угол наклона образующей тарелки барабана, град;

Rмакс - максимальный радиус тарелки барабана, см;

Rмин - минимальный радиус тарелки барабана, см;

d- диаметр частицы, см;

T- температура сепарируемого продукта,  .

.

Q (одна ряд тарелок)

Q (два ряд тарелок с учетом насоса)

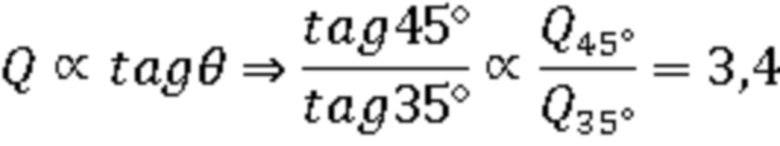

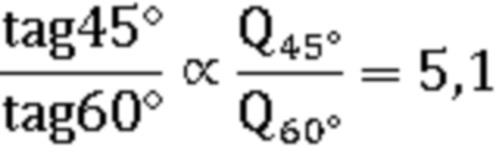

Производительность сепаратора прямопропорционально зависит от угла наклона тарелок. Выбрав в результате расчетов три угла наклона, проведено сравнение по производительности таблица 1.

Таблица 1 – Угол наклона тарелок

При угле наклона 45° производительность сепаратора увеличилась в 3,4 и 5,1 л / ч, чем для углов я наклона 35° и 60° соответственно.

Расстояние между тарелками определено 3-5 мм, для того чтобы не было засорения оборудования. Частицы песка, находящиеся в нефти имеют размер 0,006-0,2 мм, поэтому выбранное наименьшее расстояние 0,3 мм в 1,5 раза превышает размер самых крупных частиц песка, находящихся в нести.

0,3 (диаметр отверстия во втором ряду тарелок) / 0,2 (наибольший диаметр мелких частиц песка в сырой нефти) = 1,5 раза.

Первый ряд тарелок отличается от второго ряда тарелок наличием 6 отверстий расположенных в головках правильной шестигранной формы. Данный выбор обоснован тем, что проведены сравнительные расчеты при 8,6 и 4 отверстиях.

Причина выбора мест расположения отверстий в головках правильной формы состоит в том, чтобы все частицы от центра имели одинаковое расстояние до отверстий, поскольку эти отверстия расположены на окружности.

Периметр этих правильных форм определяется следующим уравнением:

P = n⋅a, где

n- количество правильных сторон многоугольника;

a -длина стороны многоугольника.

a6/ a8=8/6=1,3

a4/a6=6/4=1,5

Сделав четыре отверстия в каждой тарелке, расстояния между каждыми двумя соседними отверстиями в 1,5 раза больше, чем расстояние между каждыми двумя соседними отверстиями в случае 6 отверстий, при этом отверстия слишком далеко друг от друга (для 4-х отверстий).

Сделав восемь отверстий в каждой тарелке, расстояние между каждыми двумя соседними отверстиями будет в 1,3 раза меньше расстояния между каждыми двумя соседними отверстиями в случае 6 отверстий. Это означает, что отверстия расположены слишком близко друг к другу (для 8 отверстий) и, таким образом, существует большая вероятность получения точек механических напряжений на тонких слоях тарелок.

Здесь следует отметить, что тарелки изготовлены из дорогого антикоррозионного сплава, и они очень тонкие, из-за чего создание 8 отверстий может вызвать точки механического напряжения в тарелках, которые могут играть важную роль в процессы коррозии этих тарелок, поэтому решено сделать только шесть отверстий.

Выбор разделения ребра усеченного конуса на две неравные части: верхняя часть составляет 90%, а нижняя - 10% длины ребра усеченного конуса определяется по следующим расчетам:

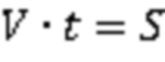

, где

, где

- скорость движения частиц одной фазы в среде под действием центробежной силы, м/с

- скорость движения частиц одной фазы в среде под действием центробежной силы, м/с

- время пребывания частиц жидкости одной фазы между тарелками, с

- время пребывания частиц жидкости одной фазы между тарелками, с

- расстояние траектории движения частиц жидкости одной фазы между тарелками, м

- расстояние траектории движения частиц жидкости одной фазы между тарелками, м

для частиц нефтяной фазы: VН ⋅ tН = (90/100) ⋅l

для частиц водной фазы: VВ ⋅ tВ = (10/100) ⋅l

l - длина усеченного конуса

tН/ tВ

Предполагаем, что две фазы двух жидких частиц движутся с одинаковой скоростью, следовательно, можем сделать вывод, что времени, которое требуется частицам нефтяной фазы необходимо в 9 раз больше, чем частицам водной фазы.

За это длительное время, в течение которого частицы нефти отделяются от водной фазы, приводит к тому, что они очищаются от своих примесей и других фаз и, таким образом, образуется более чистая отделенную нефтяная фаза.

Для сравнения, рассмотрим разделения ребра усеченного конуса на две равные части: верхняя часть составляет 50%, а нижняя - 50% длины ребра усеченного конуса. Это приведет к тому, что площадь поверхности разделения, через которую проходят молекулы нефтяной фазы, равна площади разделительной поверхности, через которую проходят молекулы водной фазы.

Но при выборе степени разделения ребра усеченного конуса на две неравные части: верхняя часть составляет 90%, а нижняя - 10% длины ребра усеченного конуса, то площадь поверхности разделения, по которой перемещаются молекулы нефтяной фазы, в 9 раз больше, чем площадь поверхности разделения, в которой находится водная фаза молекулы воды.

В результате этого разделения 90% : 10% высотой усеченного конуса, получаем нефтяную фазу с более высокой чистотой (содержит наименьшее количество воды) по сравнению с коэффициентом разделения 50% : 50%, что приводит к меньшей чистоте нефтяной фазы.

Благодаря разработанной конструкции двух раздельных рядов тарелок, которые дополняют друг друга и приводит к разделению водо-нефтяной фазы, которая является целевой с максимально возможной чистотой с точки зрения содержания твердых механических примесей и попутного получения водной фазы, а установка поршневого насоса способствует повышению производительности и сокращению времени разделения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРИРУЮЩЕЕ УСТРОЙСТВО И ТАРЕЛЬЧАТЫЙ СЕПАРАТОР ДЛЯ ВНУТРИСКВАЖИННОЙ СЕПАРАЦИИ ВОДЫ И НЕФТИ | 2021 |

|

RU2768538C1 |

| Устройство для разделения водонефтяной эмульсии | 2016 |

|

RU2618269C1 |

| УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ЧАСТИЦ ТВЕРДЫХ ВЕЩЕСТВ И ТЕКУЧИХ СРЕД БОЛЕЕ ВЫСОКОЙ ПЛОТНОСТИ ИЗ ТЕКУЧИХ СРЕД БОЛЕЕ НИЗКОЙ ПЛОТНОСТИ | 2001 |

|

RU2198014C1 |

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1994 |

|

RU2062659C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2009 |

|

RU2404839C1 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ЖИДКИХ НЕОДНОРОДНЫХ СРЕД | 1997 |

|

RU2124949C1 |

| Сепаратор для жидкостей | 1983 |

|

SU1136823A1 |

| Центробежно-вихревой двухпоточный сепаратор | 2021 |

|

RU2760690C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ТОПЛИВА | 1994 |

|

RU2077916C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ДИЗЕЛЬНЫХ ТОПЛИВ | 2002 |

|

RU2221624C1 |

Изобретение относится к металлургической, машиностроительной, нефтехимической промышленности и может быть использовано для очистки сточных вод от нефтепродуктов, для разделения неоднородных жидкостей в нефтехимической, машиностроительной, металлургической и биотехнологической областях промышленности. Изобретение касается устройства для очистки сточных вод от эмульгированных нефтепродуктов, содержащего твердые примеси, включающего корпус с входными отверстиями, ротор для создания центробежной силы, входной патрубок и отводные патрубки для нефти и воды, вал имеет вертикальное исполнение, ротор-сепаратор состоит из тарелкодержателя, пакета тарелок, крышки, нижняя и верхняя части корпуса ротора выполнены в форме усеченного конуса, каналы для отвода воды с твердыми примесями находятся в нижней части корпуса, а в верхней части - каналы для отвода нефти. В первом ряду тарелок выполнены не менее шести отверстий правильной шестигранной формы и диаметром от 0,3 до 0,5 мм, каждое отверстие выполнено в том месте, где ребро усеченного конуса разделено на две неравные части, верхняя часть составляет 90%, а нижняя 10% длины ребра усеченного конуса, в роторе дополнительно установлен второй пакет тарелок, который закреплен на держателе второго ряда тарелок, который жестко закреплен на внутренней стенке ротора, первый и второй пакеты тарелок установлены на расстоянии с зазором между ними от 2 до 5 мм, тарелки в пакетах установлены под углом 45°, дополнительно на валу под ротором закреплен поршневой насос, а на верху корпуса установлен электродвигатель. Технический результат - повышение производительности и улучшение качества разделения водонефтяной эмульсии устройством. 3 ил., 1 табл.

Устройство для очистки сточных вод от эмульгированных нефтепродуктов, содержащее твердые примеси, включающий корпус с входными отверстиями, ротор для создания центробежной силы, входной патрубок и отводные патрубки для нефти и воды, вал имеет вертикальное исполнение, ротор-сепаратор состоит из тарелкодержателя, пакета тарелок, крышки, нижняя и верхняя части корпуса ротора выполнены в форме усеченного конуса, каналы для отвода воды с твердыми примесями находятся в нижней части корпуса, а в верхней части - каналы для отвода нефти, отличающийся тем, что в первом ряду тарелок выполнены не менее шести отверстий правильной шестигранной формы и диаметром от 0,3 до 0,5 мм, каждое отверстие выполнено в том месте, где ребро усеченного конуса разделено на две неравные части, верхняя часть составляет 90%, а нижняя 10% длины ребра усеченного конуса, в роторе дополнительно установлен второй пакет тарелок, который закреплен на держателе второго ряда тарелок, который жестко закреплен на внутренней стенке ротора, первый и второй пакеты тарелок установлены на расстоянии с зазором между ними от 2 до 5 мм, тарелки в пакетах установлены под углом 45°, дополнительно на валу под ротором закреплен поршневой насос, а на верху корпуса установлен электродвигатель.

| 0 |

|

SU150521A1 | |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР СО СТОЙКОСТЬЮ К ОБРАСТАНИЮ | 2012 |

|

RU2566144C1 |

| СЕПАРАТОР ОЧИСТКИ ЖИДКОСТИ ЦЕНТРОБЕЖНЫЙ | 2012 |

|

RU2484877C1 |

| Стопорное пружинящее кольцо | 1947 |

|

SU70164A1 |

| СМЕСИТЕЛЬНО-ОТСТОЙНЫЙ ЭКСТРАКТОР С ЦЕНТРОБЕЖНЫМ РАЗДЕЛЕНИЕМ ФАЗ | 0 |

|

SU185843A1 |

| Способ лечения посттравматических анкилозов суставов кисти | 2020 |

|

RU2750107C1 |

| US 4636319 A1, 13.01.1987. | |||

Авторы

Даты

2021-01-25—Публикация

2020-07-14—Подача