Область техники

Настоящее изобретение относится к центробежному сепаратору согласно ограничительной части пункта 1 формулы изобретения, который имеет покрытие для улучшения стойкости к обрастанию.

Уровень техники

Обрастание является общеизвестной проблемой центробежных сепараторов. При эксплуатации сепараторов проблемой является, например, обрастание его дисков, рамы и каналов вывода шлама, например, из-за осаждений, роста микроорганизмов, грязи и т.д., которые появляются из текучих сред, проходящих через центробежный сепаратор. В частности, обрастание дисков сепаратора может снизить пропускную способность сепаратора, если его разделительная способность должна оставаться неизменной. Кроме того, может потребоваться периодически удалять отложения, образующиеся на дисках сепаратора, т.е. очищать диски и внутренний объем сепаратора. В сепараторе, предназначенном для непрерывного производства, остановки для удаления осадков приводят к нежелательному простою сепаратора и, следовательно, к снижению суммарной разделительной способности.

В современных центробежных сепараторах корпус ротора и его внутренние детали выполнены из нержавеющей стали, а поверхности деталей ротора, контактирующие с жидкостью, являются полированными, чтобы максимально возможно предотвратить накопление отложений на этих поверхностях. Несмотря на полировку, образуются отложения, которые требуется периодически удалять, чтобы можно было сохранить желаемую разделительную способность.

В патенте США №3741467 описана попытка решения этой проблемы путем покрытия поверхностей, подверженных обрастанию, фторированным полиалкеном таким, как политетрафторэтилен (PTFE). Однако недостатком такого покрытия является то, что оно может изнашиваться при применении в абразивных средах. Другим недостатком является то, что покрытие должно иметь толщину, которая является довольно существенной по сравнению, например, с толщиной диска.

Было бы желательным найти новые пути обеспечения меньшего обрастания центробежных сепараторов и особенно их дисков, рамы, каналов выпуска шлама, чтобы центробежные сепараторы могли работать более длительное время. Аналогично, были бы желательны меньшие времена простоя для процессов, в которых используются центробежные сепараторы.

Как указано выше, проблемой, возникающей с известными в настоящее время противообрастающими покрытиями, является низкая износостойкость покрытий при применении в области абразивных сред, например, с песком или другим дисперсным материалом, который попадает в центробежный сепаратор с жидкостями, подлежащими разделению. Кроме того, из-за трения и критических усилий при продольном изгибе, действующих на диски центробежного сепаратора, или из-за истирания на выступающих краях в покрытии могут возникнуть трещины.

Сущность изобретения

Задачей изобретения является создание улучшенного центробежного сепаратора, имеющего меньшее обрастание. Другой задачей является создание вариантов центробежного сепаратора, являющихся износостойкими в абразивных средах и имеющих высокое сопротивление образованию трещин.

Эта задача решается центробежным сепаратором, предназначенным для непрерывного разделения смеси текучей среды на компоненты, содержащим ротор, внутри которого образована камера разделения. Ротор содержит в камере разделения множество разделительных дисков, образующих разделительные каналы между соседними разделительными дисками; вход, функционально соединенный с указанным ротором, для непрерывной подачи смеси текучей среды, разделяемой в камере разделения; первый выход для отделенного, более легкого первого компонента смеси текучей среды, проходящий от радиально внутренней части пространства разделения; и второй выход для отделенного, более плотного второго компонента смеси текучей среды, проходящий от радиально наружной части пространства разделения. Разделительные диски по меньшей мере частично снабжены покрытием, которое имеет толщину слоя примерно 5-60 мкм, приготовлено золь-гель обработкой, содержит оксид кремния, SiOx, имеющий атомное отношение O/Si>1, и содержит ≥10 ат.% углерода.

Центробежный сепаратор выгоден тем, что значительно снижается обрастание поверхностей дисков. Нанося на поверхности разделительных дисков композицию для покрытия, содержащую золь-гель материал с кремнийорганическими соединениями, снижают как свободную поверхностную энергию, так и шероховатость поверхности, что приводит к уменьшению обрастания, к более редкой и легкой очистке центробежного сепаратора. Кроме того, центробежный сепаратор согласно изобретению, покрытый золь-гель покрытием, обнаруживает отличную износостойкость и является гибким, что снижает риск появления трещин в покрытии. Это достигается вследствие очень малой толщины покрытия, что возможно благодаря его получению золь-гель обработкой.

Толщина слоя указанного покрытия на поверхностях центробежного сепаратора может составлять 5-50 мкм, предпочтительно 5-20 мкм. Благодаря возможности получать покрытие с толщиной слоя значительно меньше толщины диска, т.е. десятки микрон по сравнению с сотнями микрон, это покрытие не приводит к значительному уменьшению высоты разделительных каналов, что в ином случае могло бы вызвать снижение пропускной способности, что потребовало бы более высокой скорости для получения той же эффективности разделения, и привело бы к повышенному риску забивки разделительных каналов. Следующим преимуществом малой толщины слоя является то, что это не приведет к значительному уменьшению числа дисков, которые можно установить в пакет дисков той же высоты, по сравнению с пакетом дисков без покрытия. Это является большим улучшением по сравнению, например, с политетрафторэтиленовым покрытием, для которого потребовалась бы толщина порядка 100 мкм, и что, тем самым, либо отрицательно сказалось на числе дисков, которые можно установить в пакет дисков заданной высоты, либо отрицательно повлияло на высоту разделительных каналов. В любом случае ухудшилась бы эффективность разделения, или вследствие ограничения потока через разделительные каналы, или вследствие снижения полной площади разделения из-за уменьшения числа дисков.

Покрытие из оксида кремния, SiOx, может иметь атомное отношение O/Si 1,5-3, предпочтительно 2-2,5.

Покрытие может иметь содержание углерода 20-60 ат.%, предпочтительно 30-40 ат.%.

Центробежный сепаратор может иметь третий выход для отделенного третьего компонента смеси текучей среды, проходящий от радиально наружной части пространства разделения.

Разделительные диски могут иметь толщину 0,3-2 мм, предпочтительно 0,4-1 мм, более предпочтительно 0,5-0,8 мм.

Краткое описание чертежей

Следующие объекты, отличительные признаки и преимущества изобретения выявятся из следующего подробного описания различных вариантов осуществления изобретения, проводимого с обращением к приложенным схематическим чертежам, на которых:

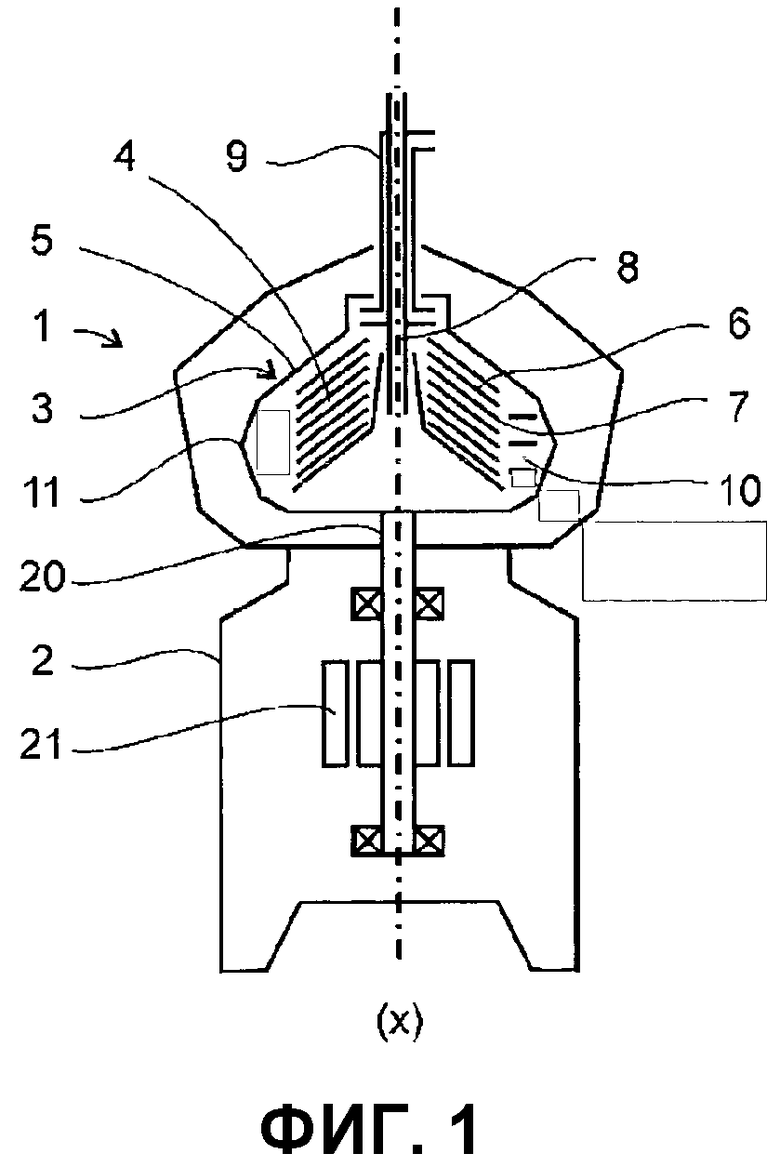

фиг. 1 схематически показывает в осевом сечении один вариант осуществления центробежного сепаратора непрерывного действия;

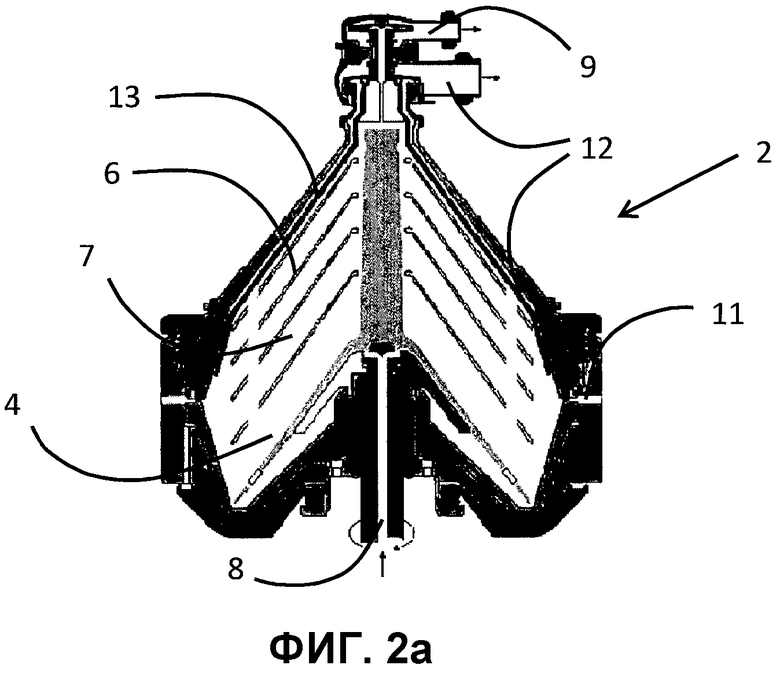

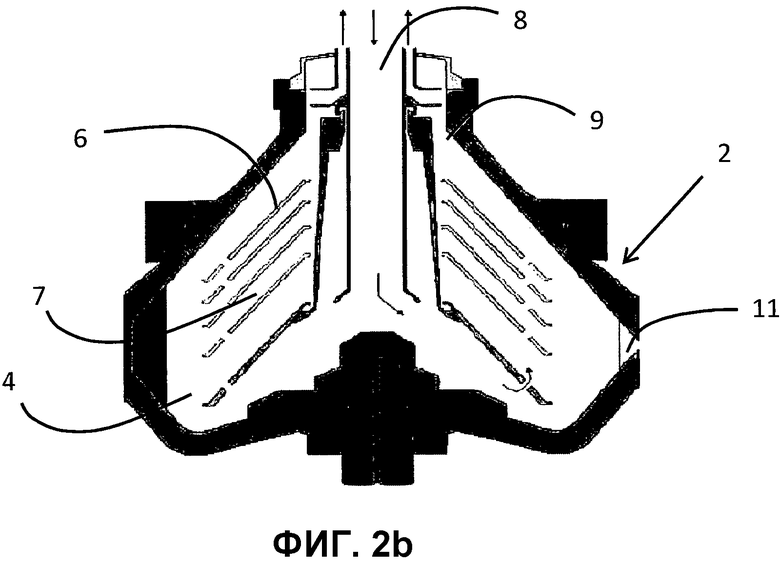

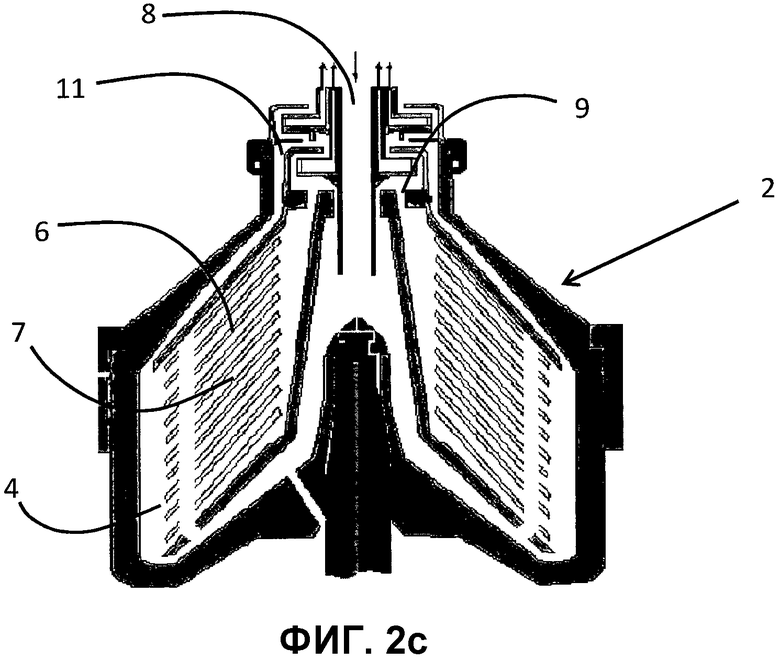

фиг. 2a-2c схематически показывают варианты осуществления центробежных сепараторов различных типов; и

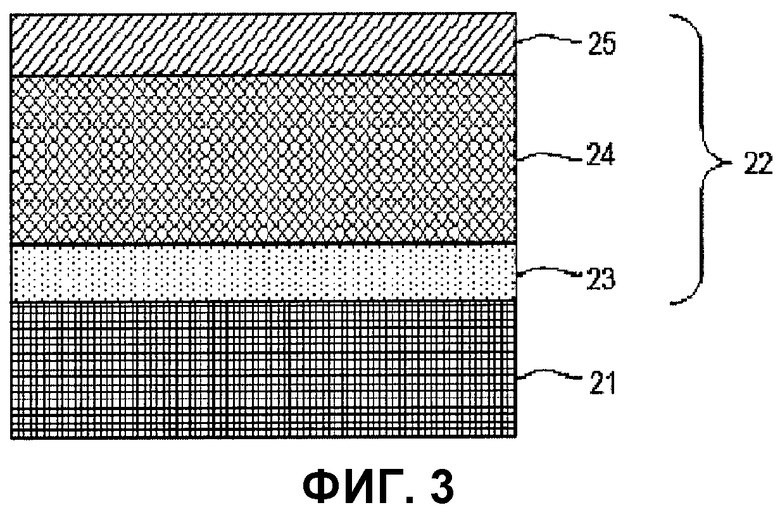

фиг. 3 является схематическим поперечным сечением поверхности разделительного диска, содержащей противообрастающее покрытие.

Подробное описание изобретения

Далее описываются варианты осуществления центробежных сепараторов с непрерывным выпуском. Однако следует понимать, что настоящее изобретение применимо к любому центробежному сепаратору непрерывного действия, содержащему разделительные диски, которые при работе подвергаются действию сред, вызывающих обрастание поверхностей дисков.

На фиг. 1 схематически показан центробежный сепаратор 1 для разделения смеси текучей среды на компоненты, например, для отделения воды и частиц из смеси текучей среды на основе нефти. Сепаратор имеет раму 2, поддерживающую центробежный ротор 3 вокруг оси вращения x с помощью вала 20, соединенного с рамой первым и вторым подшипником. Ротор приводится в действие мотором 21, как показанный электродвигатель для непосредственной передачи вращения. Внутри ротора образовано пространство 4 разделения, ограниченное стенками 5 ротора, в котором расположено множество разделительных тарелок 6 в форме пакета усеченно-конических разделительных дисков. Разделительные диски образуют разделительные каналы 7 между каждой парой соседних дисков. Стационарный вход 8 проходит в ротор для подачи смеси текучей среды, которую требуется разделить, в пространство разделения. Первый выход 9 для отделенного, более легкого первого компонента смеси текучей среды проходит от радиально внутренней части пространства 4 разделения. Шламовое пространство 10 определено как кольцевой участок пространства разделения, находящийся радиально снаружи от разделительных тарелок, а второй выход 11 для выгрузки отделенного, более плотного второго компонента смеси текучей среды проходит от радиально наружной части шламового пространства.

Каждый разделительный диск снабжен рядом отверстий или вырезов, распределенных по периметру каждого диска, образуя проходы, проходящие через пакет в осевом направлении, чтобы распределить поток разделяемой среды по и над пакетом дисков. Кроме того, ротор содержит распределительное устройство, ограничивающее центральную входную зону в роторе, которое соединено с пространством 4 разделения через проходы в роторе. Распределительное устройство поддерживает пакет разделительных дисков 6. Стационарный вход 8 проходит во входное пространство для подачи смеси текучей среды, подлежащей разделению. Первый выход 9 для отделенного, более легкого первого компонента смеси текучей среды идет от радиально внутренней части пространства 4 разделения. Шламовое пространство 10 определено как кольцевой участок пространства разделения, находящийся радиально снаружи от разделительных дисков. Множество вторых выходов 11, распределенных по окружности ротора, идет от радиально наружной части шламового пространства для выгрузки отделенного, более плотного второго компонента смеси текучей среды, называемого шламом. Отверстия вторых выходов 11 регулируют посредством толкателя затвора, способного за короткое время смещаться из закрытого положения для выгрузки шлама, скопившегося в шламовом пространстве, как известно в уровне техники.

При работе ротор 3 вращается с рабочей скоростью, смесь текучей среды, подлежащая разделению на компоненты, вводится во входную зону ротора через вход 8. Среда транспортируется к пространству разделения через проходы в роторе под действием центробежной силы. Затем поток жидкости распределяется по пакету разделительных дисков 6 через осевые проходы, обеспечиваемые вырезами в дисках, и в разделительные каналы 7 между соседними разделительными дисками. В разделительных каналах смесь текучей среды разделяется на более плотные и более легкие компоненты. Более легкие компоненты среды (например, нефть) переносятся по радиусу внутрь к первому выходу 9 для отделенного более легкого первого компонента смеси текучей среды, причем первый выход идет от радиально внутренней части пространства разделения. Более плотные компоненты среды (такие, как вода и твердые частицы, т.е. шлам) транспортируются радиально наружу в пространстве разделения к шламовому пространству 10, внутри второго выхода 11.

В варианте осуществления, показанном на фиг. 2a, центробежный сепаратор, какой описан выше, дополнительно содержит третий выход 12 для третьего компонента, более плотного, чем первый компонент, идущий от радиально внутренней части шламового пространства. Этот более плотный третий компонент смеси текучей среды может быть более плотным жидким компонентом таким, как вода. На верхнем конце пакета разделительных дисков предусмотрен верхний диск 13. Верхний диск 13 ограничивает проход между верхним диском и стенкой ротора для более плотного третьего компонента, отделенного от смеси текучей среды, идущий от радиально внутренней части шламового пространства и соединенный с третьим выходом. Верхний диск выполнен так, чтобы продолжаться по радиусу наружу от усеченно-конических тарелок. Из более плотных компонентов, отделенных от смеси текучей среды, наименее плотные компоненты такие, как вода, перетекают через радиально внешний край верхнего диска 13 к третьему выходу 12. Из третьей выпускной камеры жидкость можно отделять посредством устройства для удаления осадка, известного в данной области.

Фиг. 2a-2c показывают различные варианты осуществления центробежных сепараторов для непрерывной работы и выпуска, причем каждый из этих вариантов содержит ротор 3, набор разделительных дисков 6, образующих разделительные каналы 7 между каждой парой соседних дисков. Фиг. 2a схематически показывает центробежный сепаратор с периодической выгрузкой твердой фазы, или шлама, или более плотного компонента. Как упомянуто выше, в варианте осуществления с фиг. 2a показан центробежный сепаратор, имеющий два выхода 9, 12 для более легких фаз разной плотности и выход 11 для тяжелой фазы, твердых частиц или шлама. Однако рассматриваются также варианты осуществления с одним выходом для легкой фазы и одним выходом для тяжелой фазы с периодической выгрузкой. Периодическая выгрузка является автоматической согласно способу, описанному выше.

Фиг. 2b схематически показывает центробежный сепаратор непрерывного действия соплового типа, называемый также автоматическим сепаратором с непрерывной выгрузкой осадка. Помимо указанных выше элементов, сепаратор содержит первый выход 9 для легкой фазы разделяемой среды и второй выход 11 для непрерывной выгрузки тяжелой фазы разделяемой среды или шлама. Указанный второй выход 11 имеет форму множества распределенных по окружности выпускных отверстий сопел.

Фиг. 2c показывает ковшовый центробежный сепаратор со сплошным ротором. Сепаратор имеет первый выход 9 для легкой фазы разделяемой среды и второй выход 11 для более тяжелой фазы разделяемой среды. Твердые частицы, уловленные в ковше, т.е. которые не вышли через второй выход 11, собираются в радиально наружной части ковша и удаляются вручную.

Таким образом, выше было описано несколько распространенных типов центробежных сепараторов для непрерывной работы и непрерывного выпуска. Однако настоящее изобретение не ограничено описанными типами сепараторов. Например, изобретение равным образом применимо к герметичным и негерметичным сепараторам, сепараторам с непрерывной или периодической выгрузкой, сепараторам со сплошным ротором и т.д. Другими словами, настоящее изобретение применимо к любым центробежным сепараторам непрерывного действия, содержащим разделительные диски, которые при эксплуатации контактируют со средами, вызывающими обрастание поверхностей дисков.

Как упоминалось выше, разделительные тарелки 6 размещены в форме пакета усеченно-конических разделительных дисков. Разделительные диски образуют разделительные каналы между каждой парой соседних дисков, типично устроенные в системе уплотнений, распределенных по окружности на поверхности каждого диска. Число дисков типично составляет от нескольких десятков до нескольких сотен, в зависимости от применения среды, подлежащей разделению, и типа сепаратора. Толщина уплотнения, определяющая расстояние между соседними дисками и, таким образом, высоту разделительных каналов, типично составляет от 0,3 до 2 мм.

Разделительные диски, или тарелки, содержат покрытие, применяемое для улучшения противообрастающих свойств разделительных дисков. Это покрытие можно назвать нелипким покрытием, оно улучшает разделяющую способность сепаратора. Это связано, наряду с прочим с тем, что предотвращается чрезмерное обрастание, уменьшающее высоту разделительных каналов. Кроме того, значительно более медленное образование отложений на поверхностях дисков увеличивает период между очередными необходимыми чистками, когда сепаратор должен выключаться и разбираться. Равным образом, нелипкое покрытие облегчает очистку поверхностей дисков и любых других участков внутри сепаратора, снабженных противообрастающим покрытием согласно изобретению. Разделительные диски с покрытием можно легко очистить, просто применяя промывку водой под высоким давлением. Кроме того, не требуется занимающая очень много времени механическая чистка или чистка с использованием сильных кислот, оснований или детергентов.

Согласно воплощениям настоящего изобретения, поверхности дисков сепаратора покрывают композицией, содержащей кремнийорганические соединения, применяя золь-гель способ. Кремнийорганические соединения являются исходными материалами, использующимися в процессе золь-гель, и предпочтительно являются алкокси-соединениями кремния. В золь-гель процессе золь превращают в гель, чтобы получить наноматериалы. В результате гидролиза и реакций конденсации в жидкости образуется трехмерная сетка с прослойками молекул. Стадии термообработки служат для дальнейшей обработки геля в наноматериалы или наноструктуры, приводящие к конечному покрытию. Покрытие, содержащее указанные нано-материалы или наноструктуры, содержат в основном оксид кремния, SiOx, имеющий атомное отношение O/Si>1, предпочтительно атомное отношение в диапазоне 1,5-3 или, альтернативно, в диапазоне 2-2,5. Под выражением "атомное отношение O/Si>1" понимается, что число атомов кислорода (O) в оксиде кремния (SiOx), деленное на число атомов кремния (Si) в оксиде кремния (SiOx), больше единицы. Соответственно, для альтернативных вариантов число атомов кислорода, деленное на число атомов кремния, лежит в диапазоне 1,5-3 или в диапазоне 2-2,5.

Предпочтительным оксидом кремния является диоксид кремния SiO2. Оксид кремния образует трехмерную сетку, имеющую отличную адгезию к поверхностям разделительных дисков. Можно нанести покрытие на все диски и/или другие поверхности в сепараторе, подвергающиеся обрастанию при эксплуатации сепаратора. Диски могут иметь покрытие только на одной стороне, т.е. на поверхности, обращенной вверх или вниз, но предпочтительно они имеют покрытие на обеих сторонах, так как обрастание типично появляется на всех поверхностях, контактирующих с жидкостями, подлежащими разделению.

Кроме того, покрытие согласно настоящему изобретению имеет такое же содержание углерода, как в органических молекулах. Органическая часть может иметь или не иметь функциональные группы, такие как C=O, C-O, C-O-C, C-N, N-C-O, N-C=O и т.д. Предпочтительно, содержание углерода больше ≥10 ат.%, предпочтительно составляет 20-60 ат.% и наиболее предпочтительно 30-40 ат.%. Органическая часть придает гибкость и устойчивость покрытию, что очень важно при эксплуатации из-за значительных усилий, прикладываемых к внутреннему объему сепаратора, в частности пакету дисков. Органическая часть является гидрофобной и олеофобной, что обеспечивает в результате ангиадгезионные свойства покрытия.

На фиг. 3 приведена схематическая иллюстрация поверхности 21 разделительного диска, снабженной золь-гель покрытием 22 из оксида кремния, как описано выше. Это покрытие называется также слоем диоксида кремния 22. Вблизи поверхности 21 покрытие 22 из оксида кремния образует границу раздела 23 между силоксановым покрытием и пленкой оксида металла на поверхности 21 диска. Основной массой покрытия 22 является силоксановая сетка 24, которая имеет органические сшивающие цепи и пустоты, придающие гибкость покрытию 22. Силоксановая сетка 24 находится выше границы раздела 23. Самый внешний слой оксида кремния 22 образует функциональную поверхность 25, обладающую гидрофобными и олеофобными свойствами, которые снижают обрастание. Между границей раздела 23 и силоксановой сеткой 24, а также между силоксановой сеткой 23 и функциональной поверхностью 25, соответственно, нет резких границ, но имеется постепенный переход.

Все разделительные диски с покрытием могут иметь вышеописанное покрытие. Покрытие является одновременно прочным и гибким и дает диск для центробежного сепаратора непрерывного действия, имеющий отличные антиадгезионные характеристики и обладающий стойкостью к износу и сопротивлением образованию трещин.

Кроме того, так как толщина покрытия значительно меньше, чем толщина диска, т.е. пара микрон по сравнению с сотнями микрон, покрытие не приводит ни к существенному уменьшению высоты разделительных каналов, ни к какому-либо значительному снижению числа дисков, которые можно установить при той же высоте пакета дисков, что и в случае дисков без покрытия. Это является значительным улучшением по сравнению, например, с покрытием из политетрафторэтилена, для которого потребовалась бы толщина порядка 100 мкм, что либо отрицательно сказалось бы на числе дисков, которые можно установить в пакет дисков данной высоты, либо отрицательно повлияло бы на высоту разделительных каналов. В любом случае ухудшилась бы эффективность разделения.

В одном варианте осуществления на поверхность разделительных дисков, подлежащих покрытию, наносят по меньшей мере один золь, содержащий кремнийорганическое соединение. Поверхность может быть смочена/покрыта золем любым подходящим способом. Покрытие на поверхность может наноситься, например, распылением, погружением или заливкой. Можно покрыть по меньшей мере разделительные диски центробежного сепаратора. Альтернативно, можно покрыть все поверхности, которые при использовании в центробежном сепараторе будут входить в контакт с жидкостью. Например, покрывают все поверхности в контакте с жидкостью, приводящей к обрастанию.

Процесс покрытия поверхностей включает предварительную обработку по меньшей мере поверхностей центробежного сепаратора, подлежащего покрытию, по меньшей мере одним золем. Эта предварительная обработка также предпочтительно проводится путем погружения, заливки или напыления. Предварительная обработка применяется для очистки покрываемых поверхностей, чтобы достичь повышенной адгезии будущего покрытия к поверхностям центробежного сепаратора. Примерами такой предварительной обработки является обработка ацетоном и/или щелочными растворами, например раствором каустика.

Способ покрытия может включать стадии термообработки, например, после предварительной обработки может проводиться операция сушки, а после фактического покрытия поверхности указанным золем часто требуется операция сушки и/или отверждения. Покрытие предпочтительно подвергают нагреву, используя обычные нагревательные устройства, такие как печи.

Покрытие, которое, как указано выше, содержит SiOx, наносят на поверхности разделительных дисков. Нанесение покрытия осуществляют посредством золь-гель обработки. Полученное на поверхностях покрытие имеет толщину от 5 до 60 мкм. Толщина пленки покрытия, содержащего оксид кремния, составляет 5-60 мкм, предпочтительно 5-50 мкм, предпочтительно 5-20 мкм.

Материал, из которого делают диски сепаратора, может быть выбран из нескольких металлов и металлических сплавов. Предпочтительно, материал является нержавеющей сталью. Материал можно выбрать также из латуни, или алюминия, или их сплавов, и/или из углеродистой стали.

Примеры

В стремлении повысить срок службы оборудования на морских сооружениях проводили испытания стеклокерамических покрытий с низкой поверхностной энергией, оба из которых являются покрытиями типа, описанного выше. Эти покрытия обозначены как покрытие 1 и покрытие 2, результаты представлены ниже. Покрытие 1 представляет собой полимер с силановыми концевыми группами в бутилацетате, а покрытие 2 является полисилоксануретановой смолой в растворителе нафта/бутилацетат.

Испытания проводили на теплопередающих пластинах с покрытием. Такие пластины предусмотрены в теплообменниках, которые могут применяться в технологической линии, содержащей также центробежные сепараторы непрерывного действия. Другими словами, среда, контактирующая с теплопередающими пластинами, часто является той же средой, которая позднее в процессе должна быть разделена способом центрифугирования. Таким образом, результаты испытаний, проведенных на поверхностях теплопередающих пластин теплообменника, чтобы определить противообрастающие свойства покрытия, могут также служить полезными показателями для покрытий на поверхности диска в центробежном сепараторе.

Анализ показывает свойства покрытий в отношении смачивания основы и адгезии к основе, краевого угла, толщины покрытия и стойкости к раствору 1,2% HNO3 в H2O, 1% NaOH в H2O и сырой нефти. Результаты сведены ниже в таблице 1.

Оба покрытия показали отличное смачивание при нанесении напылением как на основы из нержавеющей стали, так и из титана.

Адгезию определяли в испытании методом решетчатого надреза или методом клейкой ленты согласно стандарту DIN EN ISO 2409. Оценка ставилась по шкале от 0 (отличная адгезия) до 5 (очень плохая). Оценки 0 или 1 были приемлемыми, а оценки с 2 до 5 неприемлемыми. Первая цифра означает оценку после решетчатого надреза (решетка 1 мм), а вторая цифра дает оценку после нанесения клейкой ленты и ее удаления.

Чтобы получить наилучшую адгезию для покрытий 1 и 2, основы подвергали предварительной обработке. Основы погружали в щелочное чистящее средство на 30 минут. После этого основу промывали водой и деминерализованной водой и сушили перед нанесением покрытия 1 (нанесение проводилось в пределах получаса, чтобы достичь оптимальной адгезии). Испытания показали, что адгезия снижалась, если чистки основы проводили только ацетоном. Предварительную обработку применяли также для основ из нержавеющей стали с покрытием 2. Это покрытие демонстрирует неизменную адгезию, независимо от того, использовался ли при предварительной обработке щелочной детергент или ацетон. Если этап предварительной обработки не проводить или проводить неправильно, это будет влиять на адгезию покрытия.

Оба покрытия имели хорошую стабильность в кислотных условиях. Покрытия были стабильными 1,5 часа при 75°C и более 24 часов при комнатной температуре.

В щелочных условиях покрытие 1 давало лучшие результаты, чем покрытие 2. Покрытие 1 могло выдерживать щелочные условия 3 часа при 85°C, а покрытие 2 выдерживало 2 часа при 85°C. Оба покрытия не обнаружили разложения или снижения олеофобных свойств после погружения в сырую нефть при комнатной температуре на 6 месяцев.

Затем на теплопередающие пластины в пакете 30 наносили покрытие 1 и покрытие 2. Теплопередающие пластины в этом испытании были сделаны из титана, и теплообменник 2 использовался в области неочищенной нефти. Все теплопередающие пластины с покрытием подвергали предварительной обработке, которая включала обработку кислотным и щелочным растворами для удаления обрастаний и промывку пластин водой под высоким давлением. Перед нанесением покрытия пластины оставляли сушиться.

Предварительную обработку завершали за день до нанесения покрытия 1 и покрытия 2 на пластины. Так как пластины оставляли сохнуть при температуре окружающей среды (примерно 20°C), некоторые пластины все еще были влажными. Более точно, треть пластин покрывали покрытием 1, треть пластин покрывали покрытием 2, и оставшуюся треть пластин оставляли без покрытия. Покрытие осуществляли распылением соответствующего состава в каналы 57, 67, которые были образованы пластинами в пакете 30, чтобы были покрыты поверхности этих каналов. Толщина покрытия, согласно измерениям, составляла 2-4 мкм. Отверждение/сушку обоих покрытий осуществляли в течение полутора часов в печи при высокой температуре 200°C, соответственно 160°C.

Пакет с имеющими покрытие теплопередающими пластинами устанавливали затем в теплообменники, оценку пластин с покрытием проводили примерно через семь месяцев работы пластинчатого теплообменника.

Пластины анализировали через семь месяцев. Более подробно, три теплопередающие пластины, покрытые разными оксидами кремния, анализировали методом XPS (рентгеновская фотоэлектронная спектроскопия), известным также как ESCA (ЭСХА, электронная спектроскопия для химического анализа). Метод XPS дает количественную химическую информацию, в том числе о химическом составе, выраженном в ат.%, для внешних 2-10 нм поверхности.

Принцип измерения в методе рентгеновской фотоэлектронной спектроскопии (XPS) состоит в том, что образец (т.е. теплопередающую пластину, покрытую покрытием 1, теплопередающую пластину, покрытую покрытием 2, и пластину без покрытия) помещают в глубокий вакуум и облучают строго определенной энергией рентгеновского излучения, что приводит к эмиссии фотоэлектронов из образца. Детектора достигают только фотоэлектроны с самой внешней поверхности образца. Анализируя кинетическую энергию фотоэлектронов, можно рассчитать их энергию связи, определяя, таким образом, их происхождение по отношению к химическому элементу (в том числе электронной оболочке) образца.

Рентгеновская фотоэлектронная спектроскопия дает количественную информацию как об элементном составе, так и о различных химических состояниях химического элемента в образце (например, разные функциональные группы, химическая связь, состояние окисления и т.д.). Детектировали все химические элементы, кроме водорода и гелия, и полученный химический состав образца выражали в атомных %.

Спектры XPS снимали, используя рентгеновский фотоэлектронный спектрометр Kratos AXIS UltraDLD. Образцы анализировали, используя монохроматический рентгеновский источник на основе Al. Анализируемая площадь составляла менее 1 мм2. При анализе осуществляли так называемый режим широкого спектра, чтобы обнаружить химические элементы, присутствующие в поверхности образца. Относительный поверхностный состав получали из количественного определения каждого химического элемента.

Если проанализировать теплопередающие пластины с описанным здесь покрытием из оксида кремния разного типа (что касается содержания C, O и Si) или, более точно, если проанализировать химический состав покрытия, можно определить относительный состав поверхности в атомных процентах и атомное отношение O/Si. Так, было обнаружено, что на внешних поверхностях покрытия детектируются главным образом C, O и Si. Содержание C типично составляет 41,9-68,0 ат.%, содержание O 19,5-34,3 ат.%, и содержание Si составляет 8,6-23,4 ат.%. Атомное отношение O/Si составляет 1,46-2,30. Отметим, что в атомном отношении O/Si учитывается полное количество кислорода. Это означает, что включен также кислород в функциональных группах с углеродом. В противном случае для оксида кремния ожидается теоретическое отношение O/Si, равное 2,0 (т.е. SiOx в форме SiO2).

После четырех месяцев работы проводили предварительное обследование посредством формирования тепловых изображений. Формирование тепловых изображений осуществляли в центральной части теплообменника 2, когда теплообменник был в работе. Из снимков очевидно, что некоторые теплопередающие пластины обнаруживают повышенный теплоперенос по сравнению с другими теплопередающими пластинами в теплообменнике.

Обследование показало повышенную температуру на пластинах с покрытием. У пластин без покрытия рабочая температура была ниже. Разница температур является следствием разного обрастания, причем пластины с покрытием имеют более высокие температуры.

Визуальное обследование выявило, что пластины с покрытием, обозначенным покрытие 1, имели наименьшее обрастание на стороне, обращенной к сырой нефти. Аналогично, на покрытии 2 степень обрастания на стороне, обращенной к сырой нефти, также снижалось по сравнению с титановой поверхностью без покрытия, но в меньшей степени, чем на покрытии 1. Пластинки из титана без покрытия были целиком покрыты толстым слоем нефти, которой "обрастали" пластины. Термин "обрастание" используется здесь для описания отложений, образующихся на теплопередающих пластинах во время работы. Обрастание представляет собой отстой и осадки, образованные из-за сырой нефти и состоящие из воскообразной органической части и минеральной/неорганической части.

Вычитая средний вес чистой пластины из веса, зарегистрированного для отдельных обросших пластин, рассчитывали среднее количество обрастаний на конкретной поверхности (таблица 2). Вес покрытия не учитывался, так что реальное снижение обрастания было чуть больше. Для теплопередающих пластин, использованных в испытании, поверхность теплопереноса составляла 0,85 м2, так что для пластины с покрытием толщиной 4 мкм на обеих сторонах суммарный объем материала покрытия составлял порядка 6,8 см3. Если считать, что покрытие является чистым SiO2 (плотность 2,6 г/см3), то вес покрытия на одной пластине был примерно 20 г.

Для обоих покрытий 1 и 2 удалять обрастание с пластин было легче, чем с пластин из титана без покрытия (см. таблицу 3). Разница в требованиях к очистке оценивалась путем протирки пластин тканью вручную и путем чистки водой под высоким давлением. Простое вытирание пластин тканью показало, что обрастание очень легко удалялось с пластин, имеющих покрытие, в отличие от пластин без покрытия. При использовании для очистки воды высокого давления оказалось, что с поверхности, покрытой покрытием 1, можно было удалить все обрастания, за исключением одного или двух небольших участков. На поверхности, покрытой покрытием 2, после водоструйной очистки имелось несколько большее обрастание. Это обрастание имело форму чуть подгоревшего масла. Покрытие было в хорошем состоянии. Сырая нефть проходила через первую проточную часть теплообменника 2, а морская вода проходила через вторую проточную часть. На поверхностях пластин, обращенных к морской воде, состояние обоих покрытий ухудшилось.

Стойкость покрытий к низкой температуре испытывалась погружением пластин в жидкий азот, имеющий температуру -196°C. Затем пластины промывали водой высокого давления, которая удаляет почти все обрастания. Для покрытий 1 и 2 никаких повреждений не наблюдалось.

Было проведено иллюстративное испытание, в котором на ряд дисков в пакете разделительных дисков на центробежном сепараторе непрерывного действия было нанесено противообрастающее покрытие на основе оксида кремния, полученного золь-гель обработкой. Сепаратор был большим сепаратором соплового типа с автоматической непрерывной выгрузкой тяжелой фазы или твердой фазы.

Разделяемая смесь текучей среды представляла собой смесь масел, в которой тяжелые компоненты масла отделяли от твердой фазы и воды. Эта смесь очень склонна образовывать обрастания, и на поверхностях дисков со временем скапливаются как масляная композиция, так и неорганические частицы. Скапливание частиц, т.е. отложение шлама, может быть значительным уже через несколько дней. В итоге сепаратор нужно разбирать, удалять пакет дисков и чистить вручную, используя эмульсионный растворитель.

Натурные испытания продолжались несколько месяцев. В течение этого времени диски с покрытием обследовали визуально через равные промежутки и сравнивали с дисками без покрытия. Через пару недель диски с покрытием обнаруживали мало обрастаний на своей верхней поверхности, тогда как диски без покрытия имели значительное обрастание. На нижней поверхности дисков с покрытием имелось некоторое обрастание, но значительно меньшее, чем на дисках без покрытия. Однако обрастание, обнаруженное на покрытых дисках, было значительно легче удалять. По прошествии более месяца результаты были близкими. Через несколько месяцев разница в обрастании между поверхностями с покрытием и без покрытия была не столь значительной, как на ранних стадиях испытания. Однако разница в обрастании все еще была легко различима, и обрастание было легче удалять.

Из описания выше следует, что хотя были описаны и проиллюстрированы различные варианты осуществления изобретения, изобретение ими не ограничено, но может быть воплощено другими способами, оставаясь в пределах объема объекта изобретения, определенного в следующей формуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК БЛОЧНОГО ТИПА СО СВОЙСТВАМИ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ | 2012 |

|

RU2568716C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ МОДУЛЬ | 2010 |

|

RU2501601C2 |

| КРЕМНИЕВЫЙ МАТЕРИАЛ И ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД АККУМУЛЯТОРНОЙ БАТАРЕИ | 2015 |

|

RU2650976C1 |

| КРЕМНИЕВЫЙ МАТЕРИАЛ И ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД ВТОРИЧНОЙ БАТАРЕИ | 2015 |

|

RU2656241C1 |

| ОЧИСТНОЕ ОБОРУДОВАНИЕ ДЛЯ ТЕКУЧЕЙ СРЕДЫ ГАЗОПРОМЫВНОГО УСТРОЙСТВА | 2011 |

|

RU2531307C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2522407C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2009 |

|

RU2492935C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2009 |

|

RU2501592C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР И СПОСОБ УПРАВЛЕНИЯ ПЕРИОДИЧЕСКИМ ВЫПУСКОМ | 2013 |

|

RU2577261C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2493919C1 |

Изобретение относится к центробежному сепаратору для непрерывного разделения смеси текучей среды на компоненты. Центробежный сепаратор содержит ротор, внутри которого образована камера разделения, причем в камере разделения имеется набор разделительных дисков, образующих разделительные каналы между соседними разделительными дисками, вход, функционально соединенный с ротором для непрерывной подачи смеси текучей среды, подлежащей разделению, в камеру разделения, первый выход для отделенного более легкого первого компонента смеси текучей среды, проходящий от радиально внутренней части пространства разделения, и второй выход для отделенного более плотного второго компонента смеси текучей среды, проходящий от радиально наружной части пространства разделения. Разделительные диски по меньшей мере частично снабжены покрытием, которое имеет толщину слоя около 5-60 мкм, приготовлено обработкой с применением золь-гель технологии, содержит оксид кремния, SiOx, имеющий атомное отношение O/Si>1, и содержит ≥10 ат.% углерода. Техническим результатом является улучшение стойкости к обрастанию. 5 з.п. ф-лы, 5 ил., 3 табл.

1. Центробежный сепаратор (1), выполненный с возможностью непрерывного разделения смеси текучей среды на компоненты и содержащий:

ротор (3), внутри которого образована камера (4) разделения, причем в камере (4) разделения имеется набор разделительных дисков (6), образующих разделительные каналы (7) между соседними разделительными дисками,

вход (8), функционально соединенный с ротором (3) для непрерывной подачи смеси текучей среды, подлежащей разделению, в камеру (4) разделения,

первый выход (9) для отделенного более легкого первого компонента смеси текучей среды, проходящий от радиально внутренней части пространства разделения, и

второй выход (11) для отделенного более плотного второго компонента смеси текучей среды, проходящий от радиально наружной части пространства разделения,

отличающийся тем, что разделительные диски (8) по меньшей мере частично снабжены покрытием, которое:

имеет толщину слоя около 5-60 мкм,

приготовлено обработкой с применением золь-гель технологии,

содержит оксид кремния, SiOx, имеющий атомное отношение O/Si>1, и

содержит ≥10 ат.% углерода.

2. Центробежный сепаратор по п. 1, в котором толщина слоя покрытия составляет около 5-50 мкм, предпочтительно 5-20 мкм.

3. Центробежный сепаратор по п. 1 или 2, в котором покрытие включает оксид кремния, SiOx, имеющий атомное отношение O/Si 1,5-3, предпочтительно 2-2,5.

4. Центробежный сепаратор по п. 1 или 2, в котором покрытие имеет содержание углерода 20-60 ат.%, предпочтительно 30-40 ат.%.

5. Центробежный сепаратор по п. 1 или 2, имеющий третий выход (12) для отделенного третьего компонента смеси текучей среды, проходящий от радиально наружной части пространства разделения.

6. Центробежный сепаратор по п. 1 или 2, в котором разделительные диски имеют толщину 0,3-2 мм, предпочтительно 0,4-1 мм, более предпочтительно 0,5-0,8 мм.

| DE 3619926 A1, 02.01.1987 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| DE 102007015450 A1, 02.10.2008 | |||

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2001 |

|

RU2182525C1 |

Авторы

Даты

2015-10-20—Публикация

2012-11-28—Подача