При разработке жидкостного ракетного двигателя предъявляются предельно высокие требования по экономичности и надежности работы. Одним из основных его элементов, влияющих на экономичность и надежность, является смесительная головка камеры.

В настоящее время широкое распространение в России и за рубежом получили смесительные головки, в которых используются двухкомпонентные форсунки.

Известна конструкция смесительной головки, изложенная в патентах RU 2205289 С2 и RU 2291976 С1, в которой в состав смесительной головки входят двухкомпонентные форсунки, расположенные по концентрическим окружностям.

Недостатком данной конструкции является расположение периферийного ряда форсунок вблизи внутренней стенки камеры. Компоненты топлива, вытекая из периферийных форсунок, превращаются в продукты сгорания в виде газовых струй, которые натекают на внутреннюю стенку камеры. В результате взаимодействия газовых струй с внутренней стенкой камеры. Реализуются от торца смесительной головки на стенке камеры напротив периферийных форсунок зоны с повышенным соотношением компонентов топлива, т.е. с повышенной температурой горения газов в этих зонах длиной до 80÷140 мм. и шириной от 8 до 20 мм. При длительных испытаниях в этих зонах могут, появляется трещины, пролизы и даже прогары.

Для обеспечения работоспособности конструкции могут, применятся мероприятия:

- увеличение скорости охладителя в тракте охлаждения;

- выполнение искусственной шероховатости в охлаждающем тракте;

- снижение соотношения компонентов топлива в пристеночном ряде форсунок.

Однако все эти мероприятия приводят к снижению параметров экономичности и не обеспечивают высокой надежности.

Наиболее близкой к предлагаемому изобретению является конструкция смесительной головки, изложенная в заявке №2007101666/06, патент RU 2328615 C1 - принятая за прототип. В изложенной конструкции смесительная головка содержит блоки подачи окислителя и горючего, в которых по концентрическим окружностям расположены двухкомпонентные форсунки. Для периферийных форсунок в блоке окислителя выполнена дополнительная полость, что позволяет понизить соотношение компонентов топлива и снизить температуру горения в струях периферийных форсунок.

Данное мероприятие даже при снижении экономичности (за счет понижения соотношения компонентов топлива в пристеночном ряде) не устраняет отрицательного явления натекания газовых струй вытекающих из периферийных форсунок на стенку камеры с образованием на ней зон с повышенной температурой, что приводит к появлению в этих зонах трещин, пролизов и даже сквозных прогаров.

Предполагаемое изобретение решает техническую задачу повышения надежности и энергетических характеристик жидкостного ракетного двигателя (увеличение удельного импульса тяги), в целом устраняет указанные недостатки прототипа. Поставленная техническая задача решается тем, что в смесительной головке камеры жидкостного ракетного двигателя, содержащей наружное днище, двухкомпонентные форсунки, закрепленные в корпусе и огневом днище, запальное устройство и подводные магистрали горючего и окислителя, согласно изложению, периферийная часть состоит из двух колец, соединенных между собой в торцевой части стенкой с отверстиями, образующих кольцевую газовою полость, в стенках которых выполнены отверстия 0,5÷1,2 мм на расстоянии между собой от 2 до 5 калибров, соединяющие ее через полость коллектора с автономной магистралью подвода горючего, а центральная часть содержит двухкомпонентные форсунки, закрепленные в корпусе огневом днище, полости которых соединены через полости коллекторов с основными магистралями подвода окислителя и горючего, и в центре их расположена магистраль запального устройства.

Такое выполнение смесительной головки камеры позволяет реализовывать следующие процессы:

1. Из кольцевой полости, расположенной возле внутренней стенки камеры вытекает кольцевая струя газообразного окислителя, образуя равномерную пелену. В эту пелену окислителя равномерно по окружности из колец поступает горючее, в результате у внутренней стенки камеры происходит равномерное по окружности без всяких следов натекания сгорание компонентов топлива с расчетным значением соотношения компонентов топлива. Внутренняя стенка камеры надежно защищена от струйных газовых потоков, вытекающих из форсунок.

2. В центральной части из форсунок вытекают мощные газовые струи (с температурой ~3500÷3650К), которые благодаря равномерной заградительной кольцевой полости не контактируют с внутренней стенкой камеры.

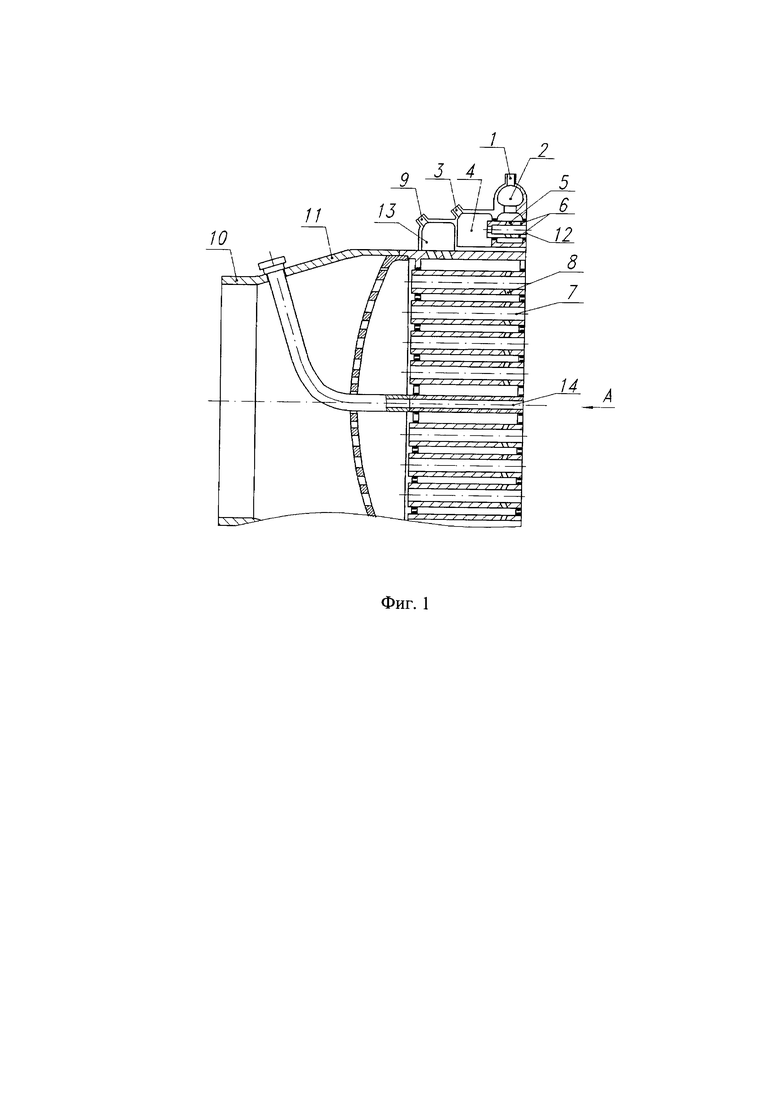

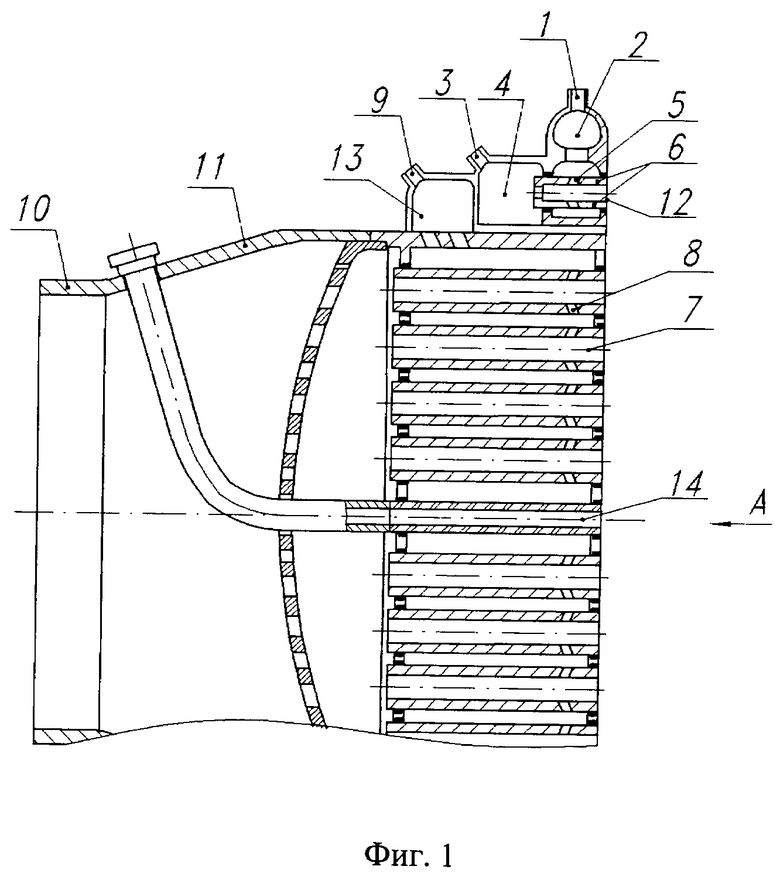

Сущность предлагаемого изобретения поясняется схемами, показанными на фиг. 1 и 2.

На фиг. 1 показана конструкция смесительной головки камеры, где:

1. Автономная магистраль подвода горючего в периферийную часть головки;

2. Коллектор подвода горючего;

3. Автономная магистраль подвода газообразного окислителя в периферийную часть головки;

4. Коллектор подвода газообразного окислителя;

5. Отверстие в кольце 6;

6. Кольцо;

7. Двухкомпонентная форсунка;

8. Отверстия подачи горючего в газовую полость форсунки;

9. Основная магистраль подачи горючего в центральную часть головки;

10. Основная магистраль подачи газообразного окислителя в центральную часть головки;

11. Наружное днище;

12. Кольцевая полость газообразного окислителя;

13. Коллектор основного горючего.

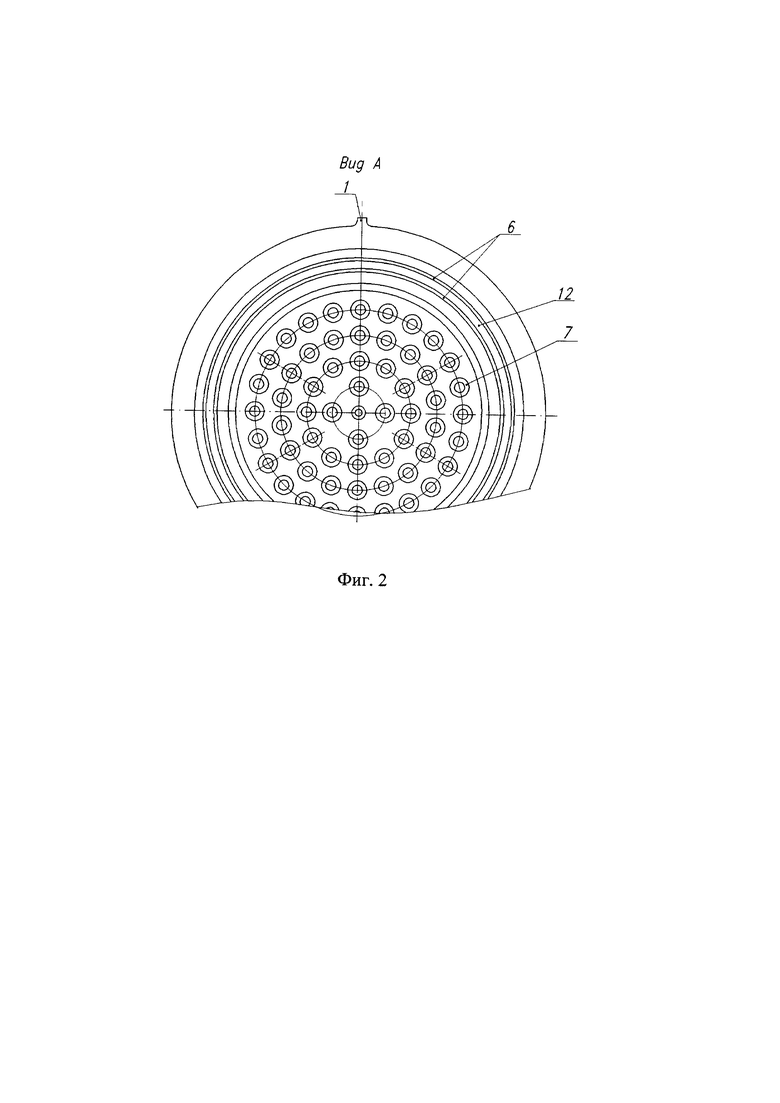

На фиг. 2 показан вид смесительной головки со стороны огневого днища, где:

1. Автономная магистраль подачи горючего в периферийную часть головки;

6. Кольцо;

7. Двухкомпонентные форсунки;

12. Кольцевая полость газообразного окислителя;

14. Магистраль запального устройства.

Смесительная головка жидкостного ракетного двигателя работает следующим образом. В соответствии с циклограммой работы жидкостного ракетного двигателя подаются команды на поступление компонентов топлива в автономные 1, 3 и основные магистрали 9, 10. Из автономной магистрали горючего 1 через коллектор 2 и отверстия 5 в кольцах 6 горючее попадает в окислительную кольцевую газовую полость 12. Одновременно окислитель из автономной магистрали 3 через коллектор 4 поступает в кольцевую полость 12. В кольцевой полости 12 начинается процесс перемешивания компонентов топлива.

Из основных магистралей 9 и 10 компоненты топлива попадают во внутреннюю полость смесительных форсунок 7. В форсунках 7 начинается процесс перемешивания компонентов топлива.

По соответствующей команде пусковое горючее поступает в магистраль 14, происходит воспламенение компонентов топлива в объеме камеры сгорания.

Расположение кольцевой полости возле внутренней стенки камеры обеспечивает создание около нее равномерно по кольцу газового слоя защищающего ее от высокотемпературных газовых струй, вытекающих из форсунок.

Таким образом, использование смесительной головки в периферийной части, которой расположена кольцевая газовая полость, в стенках которой выполнены отверстия на расстоянии между собой от 2 до 5 калибров, обеспечивает надежную работу внутренней стенки камеры, повышает ресурс работы двигателя и позволяет реализовать предельно высокие требования по экономичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2019 |

|

RU2700482C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2225947C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2007 |

|

RU2386846C2 |

| ПАРОГЕНЕРАТОР | 2005 |

|

RU2309325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПАРОГАЗА В ЖИДКОСТНОМ РАКЕТНОМ ПАРОГАЗОГЕНЕРАТОРЕ | 2014 |

|

RU2557139C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И ЕЕ КОРПУС | 1999 |

|

RU2158841C2 |

| ЩЕЛЕВАЯ СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2019 |

|

RU2725397C1 |

| ЩЕЛЕВАЯ СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2019 |

|

RU2700801C1 |

| Ракетный двигатель малой тяги на несамовоспламеняющихся жидком горючем и газообразном окислителе | 2019 |

|

RU2724069C1 |

| Способ стабилизации процесса горения в камере сгорания ЖРД и устройство для его осуществления | 2018 |

|

RU2684765C1 |

Изобретение относится к жидкостным ракетным двигателям. Смесительная головка камеры жидкостного ракетного двигателя содержит наружное днище, двухкомпонентные форсунки, закрепленные в корпусе и огневом днище, запальное устройство и подводные магистрали горючего и окислителя, при этом периферийная часть состоит из двух колец, соединенных между собой в торцевой части стенкой с отверстиями, образующих кольцевую газовую полость, в стенках которых выполнены маленькие отверстия 0,5÷1,2 мм на расстоянии между собой от 2 до 5 калибров, соединяющие ее через полость коллектора с автономной магистралью подвода горючего, а центральная часть содержит двухкомпонентные форсунки, закрепленные в корпусе и огневом днище, полости которых соединены через полости коллекторов с основными магистралями подвода окислителя и горючего, и в центре их расположена магистраль запального устройства. Изобретение обеспечивает повышение надежности и энергетических характеристик. 2 ил.

Смесительная головка камеры жидкостного ракетного двигателя, содержащая наружное днище, двухкомпонентные форсунки, закрепленные в корпусе и огневом днище, запальное устройство и подводные магистрали горючего и окислителя, отличающаяся тем, что периферийная часть состоит их двух колец, соединенных между сбой в торцевой части стенкой с отверстиями, образующих кольцевую газовую полость, в стенках которых выполнены отверстия 0,5÷1,2 мм на расстоянии между собой от 2 до 5 калибров, соединяющие ее через полость коллектора с автономной магистралью подвода горючего, а центральная часть содержит двухкомпонентные форсунки, закрепленные в корпусе и огневом днище, полости которых соединены через полости коллекторов с основными магистралями подвода окислителя и горючего, и в центре их расположена магистраль запального устройства.

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖРД | 2007 |

|

RU2328615C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2005 |

|

RU2291976C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖРД | 2011 |

|

RU2445493C1 |

| Способ получения строительного материала из смеси измельченного бытового полиэтилена и золы от сжигания осадков сточных вод | 2019 |

|

RU2705120C1 |

| US 4707982 A, 24.11.1987. | |||

Авторы

Даты

2021-01-26—Публикация

2019-02-07—Подача