Изобретение относится к области установок для измельчения, называемых также дробилками и/или измельчителями материала, такого как руда. Более конкретно, изобретение относится к области дробилок, в которых материал измельчается между конусом и усеченным конусным баком без дна за счет приведения в движение бака относительно конуса.

Принцип работы такой установки описан в документе FR 2 687 080. Установка содержит коническую головку, называемую также конусом, установленную в баке, при этом между головкой и баком остается пространство. Коническая головка находится в неподвижном положении относительно станины, тогда как бак расположен на несущей конструкции, установленной плавающим образом относительно станины. Несущая конструкция может перемещаться в горизонтальной плоскости относительно станины при помощи вибраторов, которые приводятся в движение соответствующими средствами. Таким образом, материал, загружаемый в пространство между конусом и баком, измельчается за счет кругового поступательного движения в горизонтальной плоскости бака относительно конуса. Измельченный материал падает в канал, находящийся под конусом.

В документе ЕР 0 642 387 предложены два усовершенствования. С одной стороны, коническая головка установлена с возможностью свободного вращения вокруг вертикальной оси относительно станины, чтобы ограничить явления износа, связанные с движениями в касательной плоскости между баком и головкой. С другой стороны, высоту конуса относительно бака можно регулировать таким образом, чтобы устанавливать минимальную ширину пространства между головкой и конусом и, следовательно, максимальный размер измельченного материала. Действительно, измеряя скорость вращения головки и зная максимальную ширину рабочего пространства, можно определить толщину слоя материала и, следовательно, максимальный размер измельченного материала. Сравнив эту толщину с заданным значением, можно регулировать параметры установки.

В документе ЕР 0 833 692 описана система для создания вибраций бака, позволяющая ограничивать вертикальные вибрации. Для этого на раме, поддерживающей конус, установлены несколько вертикальных вибраторных валов, при этом на каждом валу установлен вибратор, состоящий из двух инерционных грузов, расположенных с двух сторон от основания рамы, образующего горизонтальную плоскость. Таким образом, когда вибраторы приводятся во вращение, создаваемые ими силы находятся в горизонтальной плоскости основания.

В представленных выше примерах система создания вибраций содержит вибраторные валы, как правило, четыре вала, расположенные по квадрату вокруг бака и конической головки. Первый вибраторный вал связан с двигателем, а другие валы приводятся в движение через первый вал при помощи набора шкивов и ремня. Вращение вибраторов необходимо синхронизировать, чтобы избегать появления паразитных моментов.

Во время запуска дробилки вибраторные валы приводятся во вращение, при этом их скорость повышают постепенно до номинальной скорости. Происходит измельчение материала, загружаемого между головкой и баком. Однако если не предпринимать специальные меры, вибрации бака проходят через различные частоты, некоторые из которых могут соответствовать резонансным частотам дробилки, что может привести к повреждению дробилки.

Как известно, применяют устройство сдвига фазы, чтобы регулировать угловое смещение одной группы вибраторов по отношению к другой группе и изменять амплитуду результирующей сил, создаваемых вибраторами. Таким образом, при запуске два вибратора являются противоположными по фазе относительно двух других вибраторов, поэтому результирующая создаваемых вибраторами сил является нулевой: бак является неподвижным относительно головки. Противофазность сохраняют вплоть до достижения номинальной скорости. Затем фазу всех вибраторов совмещают, чтобы результирующая сил была максимальной, и бак приводят в движение относительно головки для измельчения материала.

Например, как описано в документе ЕР 0 833 692, амплитуду можно изменять при помощи одного или двух поворотных домкратов, позволяющих изменять сдвиг фазы вибраторов одной группы относительно вибраторов другой группы.

Таким образом, сдвиг фазы и синхронизация по фазе вибраторов относительно друг друга основаны на трансмиссии через набор шкивов и ремней, что делает регулировку недостаточно точной и надежной. Действительно, необходимо отслеживать износ шкивов и ремней, а также натяжение ремней, чтобы сохранять точную регулировку. Ремень может также «соскакивать» с зубцов шкивов при износе этих зубцов, что приводит к смещению углового положения между вибраторами.

Кроме того, набор шкивов и ремней увеличивает количество деталей на дробилке, что усложняет техническое обслуживание. В частности, гидравлические домкраты для поворота валов вибраторов требуют надежной герметичности как по отношению к поворотам валов, так и по отношению к вибрациям дробилки. При этом могут возникать серьезные проблемы утечки.

Кроме того, во время работы дробилки гидравлические домкраты стремятся поворачиваться, в частности, по причине утечек, которые могут усиливаться под действием вибраций дробилки, и их положение становится неконтролируемым. Гидравлические домкраты не могут надежно поддерживать промежуточное положение. Так, вибраторы обычно работают по принципу «все или ничего», то есть вибраторы либо сдвинуты по фазе, и результирующая сил является нулевой, либо синхронизированы по фазе, и результирующая является максимальной. Промежуточное положение может сохраняться только в течение исключительно короткого времени.

Вместе с тем, часто необходимо адаптировать значение максимальной результирующей, которая является основной величиной регулирования процесса. Поскольку это значение невозможно адаптировать на длительное время, удерживая домкраты в промежуточном положении, в домкратах вручную устанавливают механические упоры для определения положения, которое дает максимальную результирующую. Установка на место механических упоров является трудоемкой операцией и требует остановки дробилки на время осуществления операций установки. Однако, поскольку дробилку обычно используют в более глобальном процессе обработки материала, остановка дробилки влияет на общий процесс.

Следовательно, существует потребность в новой дробилке и/или измельчителе, не имеющих вышеупомянутых недостатков.

Для этого в качестве первого объекта изобретения предложена дробилка, содержащая:

- станину,

- бак, образующий внутреннюю измельчающую дорожку. Бак установлен на подвижной раме, выполненной с возможностью поступательного движения по меньшей мере в плоскости, поперечной относительно станины,

- конус, образующий наружную измельчающую дорожку и установленный внутри бака.

Дробилка дополнительно содержит устройство создания вибраций бака относительно станины в поперечной плоскости таким образом, чтобы материал измельчался между измельчающими внутренней дорожкой и наружной дорожкой за счет относительного движения бака по отношению к конусу.

Устройство создания вибраций содержит по меньшей мере два вибратора, установленных на раме, при этом каждый вибратор приводится во вращение вокруг продольной оси рамы при помощи двигателя. Каждый двигатель вращает независимо от других вибраторов связанный с ним вибратор. Кроме того, устройство создания вибраций бака содержит систему контроля двигателей и систему измерения относительного угла сдвига фазы между вибраторами, и устройство создания вибраций может занимать по меньшей мере три положения:

- так называемое нулевое положение, в котором угол сдвига фазы между вибраторами является таким, при котором вибрации бака имеют минимальную амплитуду;

- так называемое максимальное положение, в котором угол сдвига фазы между вибраторами является нулевым, поэтому вибрации бака имеют максимальную амплитуду;

- по меньшей мере одно так называемое промежуточное положение, в котором угол сдвига фазы между вибраторами является таким, при котором вибрации бака имеют промежуточную амплитуду между максимальной амплитудой и минимальной амплитудой, при этом система контроля выполнена с возможностью переводить устройство создания вибраций из одного положения в другое, поддерживая при этом вращение вибраторов.

Таким образом, вибрации для измельчения материала можно адаптировать в подключенном режиме, не останавливая дробилку, в зависимости от мощности, требуемой для измельчения материала. Таким образом, дробилка работает непрерывно.

Согласно варианту осуществления, каждый двигатель установлен на станине и содержит приводной вал, расположенный в продольном направлении. Каждый вибратор установлен на вибраторном валу, при этом соединение между приводным валом и соответствующим вибраторным валом содержит жесткую муфту в поперечной плоскости таким образом, что вибраторный вал приводится во вращение приводным валом, и гибкую муфту в продольном направлении таким образом, что вибраторный вал может перемещаться в продольном направлении относительно приводного вала с определенным максимальным ходом.

Гибкость соединения между приводным валом и вибраторным валом позволяет предохранять дробилку и одновременно обеспечивать эффективную трансмиссию.

Например, соединение между приводным валом и вибраторным валом может включать в себя шатун, содержащий синхронный кардан, между приводным валом и вибраторным валом и может также включать в себя промежуточную деталь между шатуном и приводным валом. Промежуточная деталь может содержать ленту из эластомерного материала, закрепленную сверху между двумя частями жесткого корпуса промежуточной детали. В частности, первая часть может быть закреплена на конце приводного вала, а вторая часть может быть закреплена на конце шатуна. Кроме того, одна из первой части и второй части может дополнительно содержать штифт в вид продольного выступа, взаимодействующий с продольным отверстием другой из первой части и второй части для направления перемещения вибраторного вала в продольном направлении относительно приводного вала.

Этот вариант осуществления является недорогим в осуществлении и эффективно обеспечивает трансмиссию между приводным валом и вибраторным валом.

Согласно варианту осуществления, каждый двигатель имеет режим двигателя, в котором двигатель расходует энергию для приведения во вращение соответствующего вибратора, и режим генератора, в котором двигатель генерирует энергию, замедляя соответствующий вибратор. Для этого, например, система контроля двигателей может содержать устройство рекуперации и накопления по меньшей мере части энергии, генерируемой каждым двигателем в режиме генератора. В варианте или в комбинации система контроля двигателей может содержать устройство рассеяния по меньшей мере части энергии, генерируемой каждым двигателем в режиме генератора.

Таким образом, рекуперируемая энергия позволяет удешевить работу дробилки. Рекуперируемую энергию можно использовать либо для управления дробилкой, либо для питания других устройств.

Вторым объектом изобретения является способ измельчения с применением описанной выше дробилки. Способ содержит следующие этапы:

- устройство создания вибраций устанавливают в нулевое положение;

- при помощи системы контроля определяют усилие измельчения в зависимости от по меньшей мере одного параметра измельчения;

- повышают скорость вращения вибраторов до значения, определяемого усилием измельчения;

- вибраторы устанавливают в относительное положение с углом сдвига фазы между вибраторами, определяемым усилием измельчения;

- предназначенный для измельчения материал загружают между двумя измельчающими дорожками.

Кроме того, когда вращение вибраторов поддерживается, способ дополнительно включает в себя следующие этапы:

- отслеживают изменение по меньшей мере одного параметра измельчения;

- определяют новое усилие измельчения;

- изменяют по меньшей мере угол сдвига фазы между вибраторами в зависимости от нового усилия.

Согласно частному варианту осуществления, изменяемым параметром измельчения может быть гранулометрический состав измельченного материала на выходе дробилки. Таким образом, регулируя усилие измельчения в подключенном режиме, в зависимости от необходимости можно адаптировать гранулометрические характеристики материала на выходе дробилки.

В варианте или в комбинации изменяемым параметром измельчения может быть гранулометрический состав материала, загружаемого в дробилку. Очень часто прибегают к изменению гранулометрии материала, подаваемого в дробилку. Экономически предпочтительнее адаптировать усилие измельчения к гранулометрии предназначенного для измельчения материала.

Согласно варианту осуществления, дробилка дополнительно содержит датчик вибраций бака в продольном направлении, то есть вертикальных вибраций. Обнаружение изменения параметра измельчения может при этом включать в себя:

- определение контрольного спектра продольных вибраций бака,

- сравнение между контрольным спектром и спектром, измеряемым датчиком вибраций,

- количественное определение разности между контрольным спектром и измеряемым спектром,

- если определенная количественно разность превышает пороговое значение, - подтверждение обнаружения изменения по меньшей мере одного параметра измельчения материала, поступающего в дробилку.

Отслеживание вертикальных вибраций позволяет, в частности, отслеживать неисправность дробилки и упреждать ее отказ, чтобы избегать поломки, которая потребовала бы остановки дробилки на длительное время для ремонта.

Согласно варианту осуществления, установка в положение запуска включает в себя следующие этапы:

- когда вибраторы остановлены, записывают первоначальное положение вибраторов, в котором сдвиг фазы между вибраторами соответствует нулевому положению устройства создания вибраций;

- перемещают вибраторы;

- приводят во вращение вибраторы, пока вибраторы не придут в свое первоначальное положение.

Эта процедура записи первоначального положения позволяет запускать дробилку быстрее и автоматически. Например, если неисправность потребовала остановки дробилки, повторный запуск дробилки из записанного первоначального положения может происходить автоматически.

Согласно варианту осуществления, если происходит прекращение поступления материала, устройство создания вибраций бака устанавливают в нулевое положение, чтобы предохранить дробилку. Поскольку двигатель управляет каждым вибратором независимо от других вибраторов, установка в нулевое положение происходит очень быстро, что позволяет сохранить целостность дробилки.

Согласно варианту осуществления, если происходит прекращение поступления материала, способ может содержать следующие этапы:

- по меньшей мере один двигатель переводят в режим генератора,

- устройство рекуперации и накопления рекуперирует и сохраняет по меньшей мере часть энергии торможения;

- устройство создания вибраций бака устанавливают в нулевое положение, используя по меньшей мере часть энергии, рекуперированной устройством рекуперации и накопления, чтобы произвести сдвиг фазы вибраторов,

- нулевое положение сохраняют до остановки вращения всех вибраторов.

Другие особенности и преимущества будут более очевидны из нижеследующего описания вариантов осуществления изобретения со ссылками на фигуры, на которых:

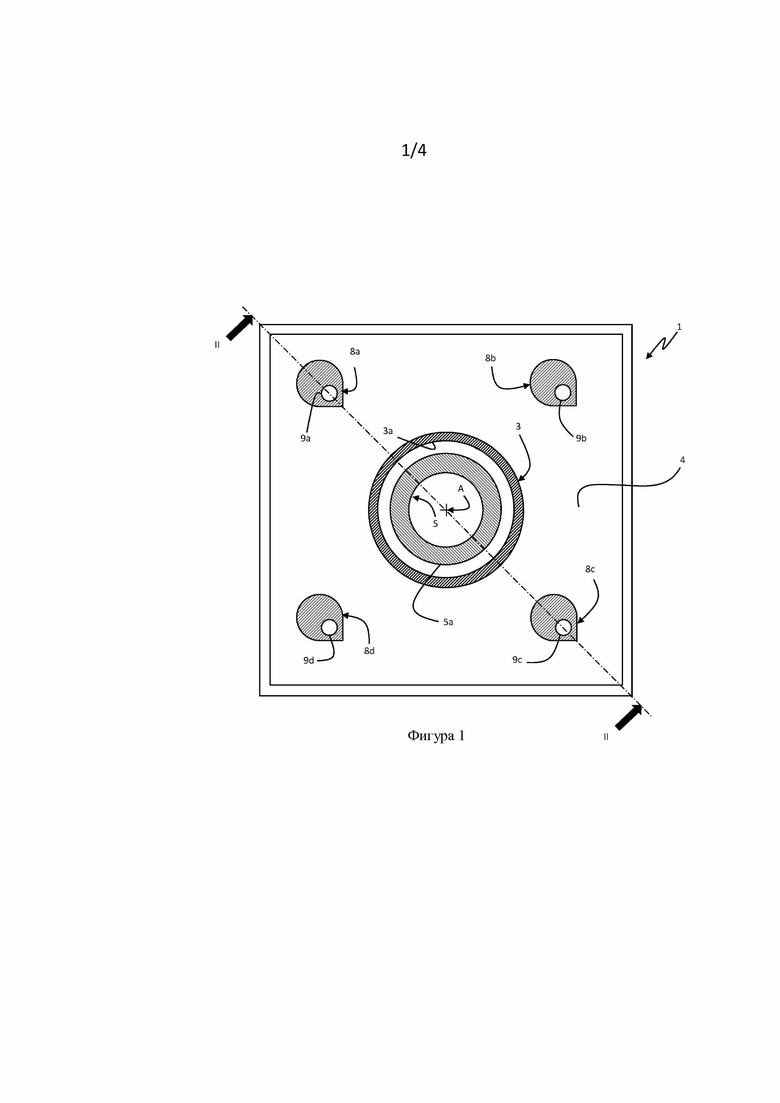

на фиг. 1 показана дробилка согласно варианту осуществления изобретения, в котором четырьмя вибраторами управляют четыре независимых двигателя, вид в разрезе в верхней проекции;

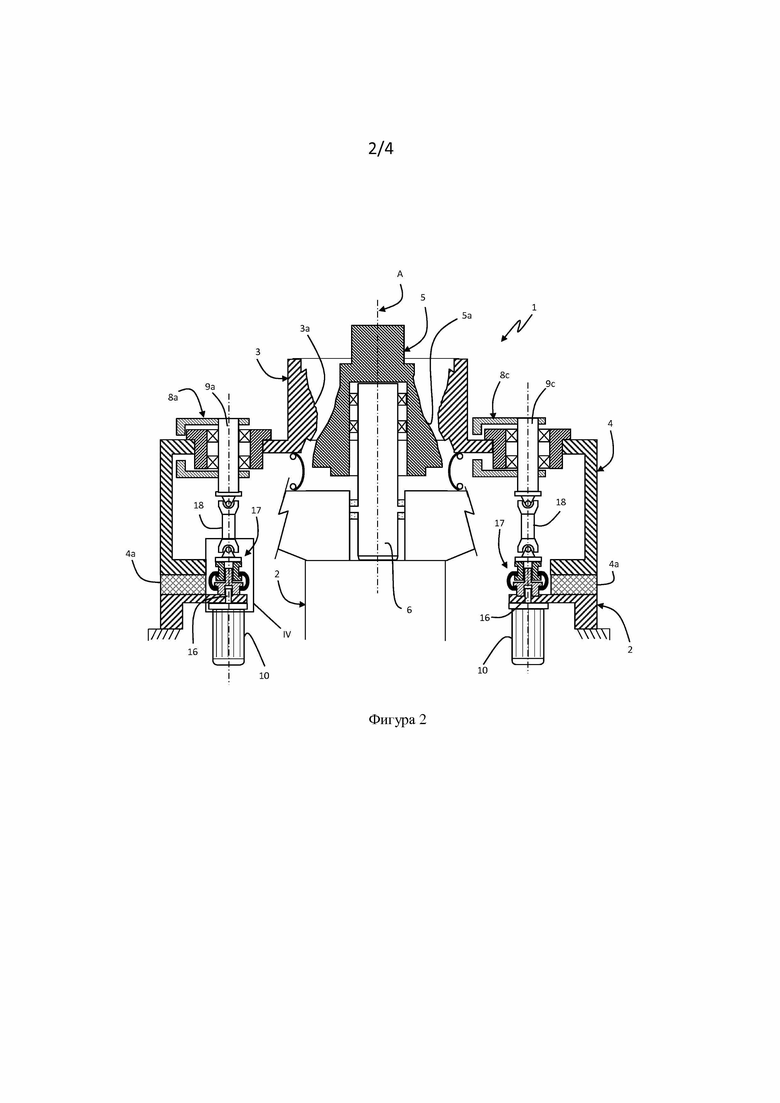

на фиг. 2 показана дробилка, изображенная на фиг. 1, вид в разрезе по линии II-II.

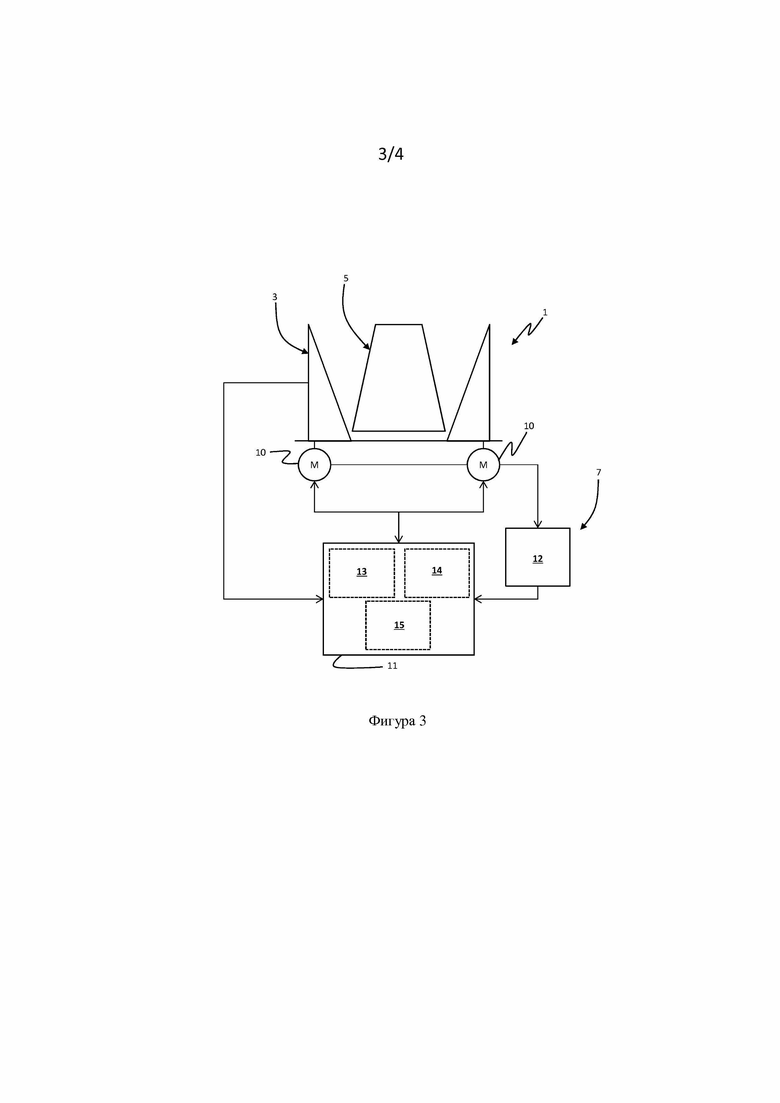

на фиг. 3 схематично представлен вариант выполнения контроля дробилки, показанной на фиг. 1;

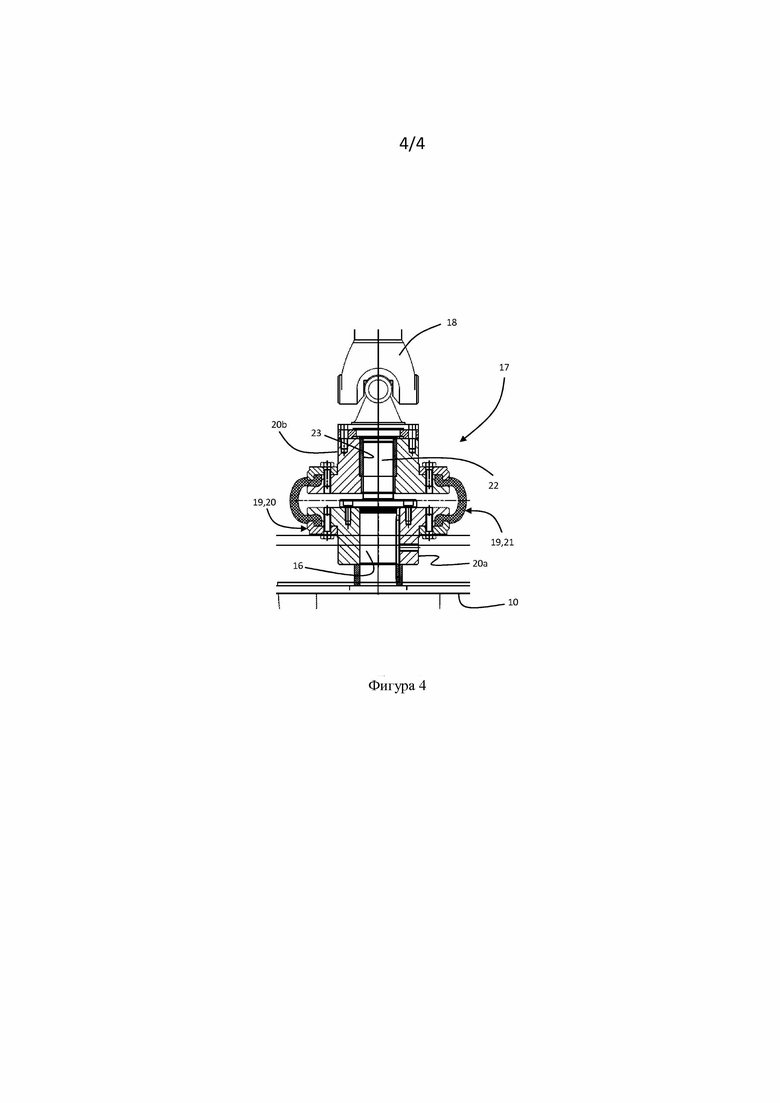

на фиг. 4 детально показан вид части IV-IV, изображенной на фиг. 2.

На фиг. 1 и 2 показана вибрационная дробилка 1. Дробилка 1 содержит, в частности, станину 2, выполненную с возможностью опираться на землю.

Дробилка 1 содержит также бак 3, внутренняя поверхность которого образует внутреннюю измельчающую дорожку 3а. Бак 3 установлен на подвижной раме 4, выполненной с возможностью поступательного перемещения относительно станины 2 по меньшей мере в поперечной плоскости, которая на практике по существу является горизонтальной плоскостью. Для этого рама 4 установлена на станине 2 при помощи эластичных подкладок 4а, которые упруго деформируются как в поперечном, так и в продольном направлениях, чтобы ограничивать передачу вибраций на станину 2. Внутри бака 3 установлен конус 5, наружная поверхность которого имеет форму, по существу соответствующую форме внутренней поверхности бака 3, и образует наружную измельчающую дорожку 5а. Предпочтительно конус 5 установлен на валу 6, который проходит вдоль продольной оси А, которая на практике по существу является вертикальной, и который поддерживается вспомогательной станиной 2а. Вспомогательная станина 2а подвешена на раме 4.

Наконец, дробилка 1 содержит устройство 7 создания вибраций бака 3 относительно станины 2 в поперечной плоскости (фиг. 3). Таким образом, под действием устройства 7 создания вибраций бак 3 перемещается в поперечной плоскости относительно конуса 5, в результате чего материал измельчается между внутренней дорожкой 3а и наружной дорожкой 5а. Устройство 7 создания вибраций содержит по меньшей мере два вибратора.

Согласно варианту осуществления, представленному на фигурах, устройство 7 создания вибраций содержит четыре вибратора 8а, 8b, 8c, 8d, распределенных по квадрату на раме 4. Каждый вибратор 8а, 8b, 8c, 8d может состоять из двух частей, называемых инерционными грузами, распределенных с двух сторон от по существу поперечной плоскости рамы 4, поэтому вибрации бака, появляющиеся при вращении вибраторов 8а, 8b, 8c, 8d, остаются по существу в этой поперечной плоскости. Каждый вибратор 8а, 8b, 8c, 8d закреплен на вибраторном валу 9а, 9b, 9c, 9d с продольной осью, приводимом во вращение относительно рамы 4 двигателем 10, при этом на фиг. 2 показаны двигатели 10 валов 9а, 9b. Таким образом, когда вибраторы приводятся во вращение, бак 3 начинает вибрировать и описывает круговое поступательное движение в поперечной плоскости.

Как правило, устройство 7 создания вибраций содержит по меньшей мере два вибратора, распределенные равномерно вокруг продольной оси А, для генерирования вибраций в основном и даже исключительно в поперечной плоскости, чтобы расходуемая дробилкой энергия использовалась оптимально для измельчения материала между внутренней измельчающей дорожкой 4а и наружной измельчающей дорожкой 5а. Можно предусмотреть специальные меры для ограничения продольных вибраций, то есть на практике вертикальных вибраций. Например, вибраторы являются идентичными и расположены на равном удалении от продольной оси А и на равном удалении друг от друга. Если вибраторы не являются идентичными, расстояние до продольной оси А и расстояние между одними и другими вибраторами можно адаптировать соответствующим образом.

Каждый двигатель 10 приводит в действие соответствующий вибратор независимо от других вибраторов. В частности, каждый двигатель 10 задает положение и скорость вращения соответствующего вибратора. Как будет более подробно пояснено ниже, каждый двигатель 10 предпочтительно является реверсивным двигателем, то есть имеет режим двигателя, в котором он расходует энергию для приведения во вращение соответствующего вибратора, и режим генератора, в котором он генерирует энергию, замедляя соответствующий вибратор.

В частности, устройство 7 создания вибраций содержит систему 11 контроля двигателей 10 и систему 12 измерения относительного сдвига фазы между вибраторами 8а, 8b, 8c, 8d, то есть относительного угла между вибраторами 8а, 8b, 8c, 8d, таким образом, что устройство 7 создания вибраций может занимать по меньшей мере три положения:

- так называемое нулевое положение, в котором угол сдвига фазы между вибраторами 8а, 8b, 8c, 8d является таким, при котором вибрации бака 3 имеют минимальную и даже нулевую амплитуду;

- так называемое максимальное положение, в котором угол сдвига фазы между вибраторами 8а, 8b, 8c, 8d является нулевым, поэтому вибрации бака 3 имеют максимальную амплитуду;

- по меньшей мере одно так называемое промежуточное положение, в котором угол сдвига фазы между вибраторами 8а, 8b, 8c, 8d является таким, при котором вибрации бака 3 имеют промежуточную амплитуду между максимальной амплитудой и минимальной амплитудой.

На практике устройство 7 создания вибраций может занимать множество промежуточных положений, чтобы регулировать амплитуду вибраций в зависимости от требуемой мощности измельчения.

Согласно примеру, представленному на фигурах, то есть с четырьмя вибраторами 8а, 8b, 8c, 8d, сдвиг фазы вибраторов осуществляют попарно. Таким образом, в нулевом положении диагонально противоположные вибраторы 8а, 8с являются синхронизированными по фазе, так же как являются синхронизированными по фазе диагонально противоположные вибраторы 8b, 8d, то есть угол сдвига фазы по существу равен 180°. В максимальном положении четыре вибратора 8а, 8b, 8c, 8d являются синхронизированными по фазе. Наконец, в промежуточном положении вибраторы 8а, 8с сдвинуты по фазе на угол, отличный от 180°, по отношению к вибраторам 8b, 8d.

В частности, каждый вибратор 8а, 8b, 8c, 8d может быть связан с датчиком положения, позволяющим знать в каждый момент положение каждого из вибраторов 8а, 8b, 8c, 8d.

Таким образом, система 11 контроля выполнена с возможностью переводить устройство 7 создания вибраций из одного положения в другое, поддерживая при этом вращение вибраторов. Действительно, благодаря независимости двигателей 10, положение каждого вибратора, его скорость вращения и его сдвиг фазы относительно других вибраторов в любой момент известны, и их можно регулировать в подключенном режиме, не останавливая дробилку 1.

Для этого система 11 контроля содержит вычислительное устройство 13, которое на основании известных скорости вращения и положения каждого вибратора и сдвига фазы между вибраторами 8а, 8b, 8c, 8d позволяет в любой момент определить амплитуду вибраций бака 3. Сравнив вычисленное значение с искомым значением, устройство 7 создания вибраций может регулировать, в частности, сдвиг фазы между вибраторами 8а, 8b, 8c, 8d, чтобы регулировать амплитуду вибраций бака 3 в любой момент и, следовательно, регулировать усилие измельчения. Кроме того, в случае необходимости система 11 контроля может регулировать скорость вращения вибраторов, чтобы регулировать мощность измельчения.

Таким образом, промежуточное положение не зависит от механического монтажа, и его можно регулировать в подключенном режиме, не прекращая работу дробилки 1, при помощи системы 11 контроля двигателей 10, действующей напрямую на двигатели. Кроме того, благодаря использованию двигателей 10, каждый из которых связан с вибратором 8а, 8b, 8c, 8d, положение каждого вибратора 8а, 8b, 8c, 8d удерживается с высокой надежностью в течение времени от нескольких минут до нескольких часов. Например, система 11 контроля позволяет соединять двигатели 10 через систему распределения нагрузки для обеспечения синхронизированного контроля двигателей 10 и вибраторов 8а, 8b, 8c, 8d.

Благодаря этой новой концепции дробилки 1, в которой каждым из вибраторов 8а, 8b, 8c, 8d управляет двигатель 10 независимо от других вибраторов, дробилка 1 позволяет адаптировать усилие измельчения в зависимости от характеристик поступающего материала и от искомых характеристик материала, выходящего из дробилки 1.

Таким образом, для измельчения материала устройство 7 создания вибраций предварительно помещают в нулевое положение. Первоначальную мощность измельчения может определить вычислительное устройство 13 в зависимости от по меньшей мере одного параметра измельчения. Первоначальная мощность измельчения определяет первоначальную скорость вращения и первоначальный сдвиг фазы вибраторов 8а, 8b, 8c, 8d, причем этот первоначальный сдвиг фазы может соответствовать максимальному положению и затем промежуточному положению. После этого система 11 контроля постепенно увеличивает скорость вращения вибраторов 8а, 8b, 8c, 8d, пока она не достигнет первоначального значения. Поскольку устройство 7 создания вибраций находится в нулевом положении, бак не совершает или совершает лишь незначительные поперечные перемещения относительно конуса 5. Это позволяет во время повышения скорости вращения избежать прохождения дробилки 1 через резонансные частоты, которые могли бы привести к ее повреждению. Затем система 11 контроля перемещает вибраторы таким образом, чтобы получить определенный первоначальный сдвиг фазы и, следовательно, первоначальную мощность измельчения.

Пока параметры измельчения не претерпевают изменения, мощность измельчения можно поддерживать в значении, по существу равном первоначальной мощности измельчения: скорость вращения вибраторов и сдвиг фазы сохраняются при повышенной надежности, благодаря использованию двигателей 10, каждый из которых связан с одним вибратором 8а, 8b, 8c, 8d.

Однако в ходе загрузки материала параметр измельчения может быть изменен.

Под параметром измельчения в данном случае следует понимать любой параметр, который может влиять на характеристики материала на выходе дробилки 1. Не ограничительно можно указать гранулометрию частиц, то есть, в частности, размер, твердость, форму и пористость частиц, плотность поступающего материала, искомую гранулометрию частиц на выходе дробилки, расход материала. На практике гранулометрия поступающего материала и, в частности, размер частиц, по отношению к искомой гранулометрии, в частности, к размеру частиц выходящего материала, представляют собой наиболее часто используемые параметры измельчения.

При обнаружении изменения параметра измельчения можно вычислить новую мощность измельчения при помощи вычислительного устройства 13 и можно изменить угол сдвига фазы и/или скорость вращения вибраторов, чтобы получить новую мощность измельчения, поддерживая при этом вращение вибраторов. В данном случае угол сдвига фазы вибраторов может тоже соответствовать максимальному положению или промежуточному положению.

Действительно, мощность измельчения напрямую связана с амплитудой вибраций бака 3, которую определяют по сдвигу фазы между вибраторами. В частности, от сдвига фазы вибраторов напрямую зависит усилие измельчения.

Однако требуемую мощность измельчения можно определить в зависимости от характеристик загружаемого материала и от искомых характеристик получаемого на выходе материала. Например, чем больше разность размера между частицами выходящего материала и поступающего материала, тем больше должна быть мощность измельчения.

Пример применения относится к минералургии, то есть к измельчению минералов. Иногда выходящий материал может содержать слишком большое количество частиц, размер которых меньше требуемого размера и которые называют мелкими частицами. Действительно наличие мелких частиц может отрицательно повлиять на дальнейшие процессы обработки. Благодаря представленной в настоящей заявке новой дробилке 1, мощность измельчения регулируют таким образом, чтобы избегать получения мелких частиц.

Благодаря такой концепции дробилки 1 и в отличие от известных дробилок, нет необходимости в остановке дробилки 1 для изменения сдвига фазы между вибраторами 8а, 8b, 8c, 8d и для поддержания новой мощности измельчения, отличной от мощности измельчения, определенной первоначально во время запуска дробилки 1.

Изменение параметров измельчения можно производить на входе дробилки 1, например, измеряя напрямую характеристики поступающего материала, или на выходе дробилки 1, например, измеряя характеристики выходящего материала. Согласно варианту осуществления, дробилка 1 содержит по меньшей мере один датчик продольных вибраций бака 3. Сравнивая спектр продольных вибраций, измеренных датчиком, с контрольным спектром, можно обнаружить изменение параметра измельчения. Разность между измеренным спектром и контрольным спектром определяют количественно. Например, речь может идти о разности амплитуды, частоты или смещения во времени. Если количественно определенная разность превышает пороговое значение, обнаружение изменения параметра измельчения можно подтвердить, например, путем передачи сигнала в устройство 7 создания вибраций, чтобы соответственно отрегулировать сдвиг фазы вибраторов.

Действительно, могут возникнуть ситуации, в которых мощность измельчения дробилки 1 оказывается ненадлежащей. Например, мощность может быть недостаточной, поэтому частицы загружаемого материала не измельчаются и приводят к блокировке. Мощность измельчения может также оказаться слишком большой, и наружная дорожка 5а конуса 5 может входить в контакт с внутренней дорожкой 3а бака 3. В таких ситуациях появляются нежелательные продольные вибрации, и необходимо отрегулировать мощность измельчения.

Выполненная таким образом дробилка 1 может быть более чувствительной к изменениям параметров измельчения, чем известные дробилки. В частности, когда происходит прекращение подачи материала, его быстро обнаруживают, и, благодаря двигателям 10, устройство 7 создания вибраций может быстро перейти в нулевое положение, чтобы избежать контакта между баком 3 и конусом 5 и чтобы избежать повреждения измельчающих дорожек 3а, 5а. Время реакции составляет примерно несколько секунд между обнаружением прекращения поступления материала и установкой в нулевое положение, тогда как в известном решении со шкивами время реакции составляет несколько десятков секунд.

Положение вибраторов является точным, как правило, с угловым смещением менее 1°. Кроме того, поскольку положение и скорость вибраторов 8а, 8b, 8c, 8d в любой момент известны, можно легко произвести профилактическое обслуживание: если мощность, развиваемая вибратором, слишком отклоняется от расчетной мощности или от мощности других вибраторов, можно генерировать сигнал обслуживания, указывающий на необходимость вмешательства, например, операции смазки, диагностики подшипников или визуального осмотра.

Согласно варианту осуществления, представленному, в частности, на фиг. 4, датчик положения каждого вибратора представляет собой кодирующий элемент. Оператор помещает вибраторы 8а, 8b, 8c, 8d в первоначальное положение, в котором сдвиг фазы между вибраторами 8а, 8b, 8c, 8d соответствует нулевому положению устройства 7 создания вибраций. Каждый кодирующий элемент записывает при этом положение соответствующего вибратора. Таким образом, после отвода вибраторов 8а, 8b, 8c, 8d от их первоначального положения, чтобы запустить дробилку 1, необходимо перевести устройство 7 создания вибраций в нулевое положение, чтобы можно было повысить скорость до скорости, определенной требуемой мощностью измельчения, не создавая вибраций. Для этого двигатели 10 приводят во вращение вибраторы 8а, 8b, 8c, 8d, пока каждый вибратор 8а, 8b, 8c, 8d не придет в первоначальное положение, после чего можно повысить скорость вращения. Таким образом, дробилку 1 можно резко остановить, при этом вибраторы 8а, 8b, 8c, 8d находятся в положении с любым относительным сдвигом фазы; повторный запуск дробилки 1 всегда производят при нулевом положении устройства 7 создания вибраций.

Как было указано выше, двигатели 10 могут быть двигателями реверсивного типа. Так, согласно варианту осуществления, система 11 контроля двигателей 10 содержит устройство 14 рекуперации по меньшей мере части энергии, генерируемой каждым двигателем 120 в режиме генератора. Таким образом, если происходит отключение электрического питания, по меньшей мере один двигатель 10 и на практике все двигатели 10 переходят в режим генератора. Система 11 контроля может использовать рекуперируемую энергию для установки устройства 7 создания вибраций в нулевое положение, чтобы вибрации бака 3 стали практически нулевыми. Таким образом, скорость вращения вибраторов 8а, 8b, 8c, 8d понижается постепенно, поскольку устройство 7 создания вибраций удерживается в нулевом положении, и не проходит через резонансные частоты дробилки 1, которые могли бы привести к ее повреждению.

Согласно варианту осуществления, можно накапливать энергию, рекуперируемую устройством 14 рекуперации.

Согласно другому варианту осуществления, двигатель или двигатели 10 напрямую используют энергию, рекуперируемую устройством 14 рекуперации. В частности, во время переходных фаз, включающих в себя, в частности, изменения сдвига фазы между вибраторами 8а, 8b, 8c, 8d, поскольку двигатели 10 связаны с системой распределения нагрузки, электрическая энергия, генерируемая двигателем или двигателями, которые переходят в режим генератора, может передаваться напрямую в двигатель или двигатели в режиме привода. Система распределения позволяет распределять мощность между двигателями 10 во время переходных фаз, требующих очень больших отклонений мощности между двигателями 10.

В случае необходимости, система 11 контроля может дополнительно содержать устройство 15 рассеяния по меньшей мере части энергии, генерируемой каждым двигателем в режиме генератора, что позволяет удалять избыточную энергию и избегать перегрузки на системе распределения нагрузки, например, в случае быстрого торможения.

Согласно варианту осуществления, каждый двигатель 10 установлен на станине 2 и содержит приводной вал 16, расположенный в продольном направлении и связанный с соответствующим вибраторным валом 9а, 9b, 9c, 9d при помощи соединения 17, обеспечивая приведение во вращение вибраторного вала 9а, 9b, 9c, 9d. Поскольку каждый вибраторный вал 9а, 9b, 9c, 9d установлен с возможностью вращения вокруг оси, параллельной относительно продольной оси рамы 4, соединение 17 между приводным валом 16 и соответствующим вибраторным валом 9а, 9b, 9c, 9d содержит жесткую муфту в поперечной плоскости. Однако возможные продольные вибрации рамы 4, на которой установлен бак 3, могут привести к повреждению соединения между валами. Чтобы этого не произошло, соединение дополнительно содержит гибкую муфту в продольном направлении, поэтому вибраторный вал 9а, 9b, 9c, 9d может перемещаться в продольном направлении относительно приводного вала 16 с определенным максимальным ходом. Этот признак позволяет также располагать каждый двигатель 10 на одной продольной линии с одним из вибраторов 8а, 8b, 8c, 8d.

Например, соединение 17 между приводным валом 16 и соответствующим вибраторным валом 9а, 9b, 9c, 9d содержит шатун 18 с синхронным карданом. Например, речь идет о шатуне 18 с двойным карданным шарниром. Соединение 17 дополнительно содержит промежуточную деталь 19 между концом шатуна 18, например, концом со стороны двигателя 10. Эта промежуточная деталь 19 имеет, в частности, жесткий, например, металлический корпус 20 из двух частей 20а, 20b и ленту 21 из эластомерного материала, закрепленную сверху между двумя частями 20а, 20b жесткого корпуса 20. В частности, лента 21 имеет кольцевую форму, при этом каждый из ее свободных концов жестко закреплен на одной из частей 20а, 20b жесткого корпуса 20. Первая часть 20а жесткого корпуса 20 жестко закреплена на конце приводного вала 10, а вторая часть 20b закреплена на конце шатуна 18 со стороны двигателя 10. Эластомерная лента 21 является достаточно эластичной, чтобы деформироваться в продольном направлении, обеспечивая относительное продольное движение с определенным ходом между приводным валом двигателя 10 и соответствующим вибраторным валом 9а, 9b, 9c, 9d. Чтобы направлять это продольное перемещение, одна из двух частей, например, первая часть 20а содержит выступающий продольно штифт 22, а другая часть, например, вторая часть 20b содержит продольное отверстие 23, соответствующее по форме штифту 22, чтобы обеспечивать перемещение скольжением с направлением штифта 22 в отверстии 23. Штифт 22 может быть соединен при помощи жесткого крепления с первой частью 20а или может быть выполнен моноблочно с первой частью 20а. Вторая часть 20b выполнена, например, из стали, и в отверстие 23 плотно посажена самосмазывающаяся бронзовая втулка.

Таким образом, соединение 17 обеспечивает гибкость при передаче вращения от приводных валов 16 к вибраторным валам 9а, 9b, 9c, 9d, поглощая вибрации бака 3 относительно станины 2. Взаимодействие между штифтом 22 и отверстием 23 позволяет избегать поперечных смещений, отрицательно сказывающихся на механической прочности соединения 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ РАЗЛИЧНЫХ КОМПОНЕНТОВ НЕОДНОРОДНОГО ИСКУССТВЕННОГО МАТЕРИАЛА | 2019 |

|

RU2739608C1 |

| СПОСОБ МАГНЕТРОННОГО РАСПЫЛЕНИЯ И АППАРАТ ДЛЯ МАГНЕТРОННОГО РАСПЫЛЕНИЯ | 2005 |

|

RU2378415C2 |

| СОЕДИНИТЕЛЬНЫЙ КОНТАКТНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2511716C2 |

| УЗЕЛ КОРОБКИ ПРИВОДА АГРЕГАТОВ И МАСЛЯНОГО РЕЗЕРВУАРА | 2010 |

|

RU2538373C2 |

| УСТРОЙСТВО МИКРОВОЛНОВОГО НАГРЕВА | 2008 |

|

RU2483495C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ В ПОДЗЕМНОЙ ФОРМАЦИИ | 2011 |

|

RU2558842C2 |

| ГАЗООТВОДЯЩАЯ ТРУБА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, СПОСОБ МОНТАЖА ТАКОЙ ТРУБЫ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ С ТАКОЙ ТРУБОЙ | 2011 |

|

RU2584396C2 |

| УСТРОЙСТВО ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ ДЛЯ АВТОМАТИЧЕСКОЙ ТРАНСМИССИИ | 2012 |

|

RU2555374C1 |

| ЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО КОММУТАЦИОННОЙ АППАРАТУРЫ | 2006 |

|

RU2423750C2 |

| СТИРАЛЬНАЯ МАШИНА БАРАБАННОГО ТИПА | 2009 |

|

RU2401347C1 |

Изобретение относится к области измельчения материала. Предложена дробилка, содержащая станину, бак, конус, установленный внутри бака, при этом дробилка дополнительно содержит устройство создания вибраций бака относительно станины. Устройство создания вибраций бака содержит, по меньшей мере, два вибратора, установленных на раме, при этом каждый вибратор приводится во вращение вокруг продольной оси рамы двигателем, при этом каждый двигатель вращает связанный с ним вибратор независимо от других вибраторов. Изобретение обеспечивает высокую эффективность при эксплуатации. 2 н. и 11 з.п. ф-лы, 4 ил.

1. Дробилка (1), содержащая:

- станину (2),

- бак (3), образующий внутреннюю измельчающую дорожку (3а), при этом бак установлен на подвижной раме (4), выполненной с возможностью поступательного перемещения по меньшей мере в плоскости, поперечной относительно станины,

- конус (5), образующий наружную измельчающую дорожку (5а) и установленный внутри бака (3),

при этом дробилка (1) дополнительно содержит устройство (7) создания вибраций бака (3) относительно станины (2) в поперечной плоскости так, чтобы подвергать материал измельчению между измельчающими внутренней дорожкой (3а) и наружной дорожкой (5а) за счет относительного движения бака (3) по отношению к конусу (5);

отличающаяся тем, что устройство (7) создания вибраций бака (3) содержит по меньшей мере два вибратора (8а, 8b, 8c, 8d), установленных на раме (4), при этом каждый вибратор (8а, 8b, 8c, 8d) выполнен с возможностью приведения во вращение вокруг продольной оси рамы двигателем (10), при этом каждый двигатель (10) выполнен с возможностью приводить во вращение связанный с ним вибратор независимо от других вибраторов, при этом устройство (7) создания вибраций бака (3) дополнительно содержит систему (11) контроля двигателей (10) и систему (12) измерения относительного угла сдвига фазы между вибраторами (8а, 8b, 8c, 8d), причем устройство (7) создания вибраций может занимать по меньшей мере три положения:

- так называемое нулевое положение, в котором угол сдвига фазы между вибраторами (8а, 8b, 8c, 8d) является таким, при котором вибрации бака (3) имеют минимальную амплитуду;

- так называемое максимальное положение, в котором угол сдвига фазы между вибраторами (8а, 8b, 8c, 8d) является нулевым, поэтому вибрации бака (3) имеют максимальную амплитуду;

- по меньшей мере одно так называемое промежуточное положение, в котором угол сдвига фазы между вибраторами (8а, 8b, 8c, 8d) является таким, при котором вибрации бака имеют промежуточную амплитуду между максимальной амплитудой и минимальной амплитудой,

при этом система (11) контроля выполнена с возможностью переводить устройство создания вибраций из одного положения в другое, поддерживая при этом вращение вибраторов (8а, 8b, 8c, 8d).

2. Дробилка (1) по п. 1, в которой каждый двигатель (10) установлен на станине (2) и содержит приводной вал (16), расположенный в продольном направлении, при этом каждый вибратор (8а, 8b, 8c, 8d) установлен на вибраторном валу (9а, 9b, 9c, 9d), причем соединение (17) между приводным валом (16) и соответствующим вибраторным валом (9а, 9b, 9c, 9d) содержит в поперечной плоскости жесткую муфту таким образом, что вибраторный вал (9а, 9b, 9c, 9d) выполнен с возможностью приводиться во вращение приводным валом (16), и в продольном направлении гибкую муфту таким образом, что вибраторный вал (9а, 9b, 9c, 9d) выполнен с возможностью перемещаться в продольном направлении относительно приводного вала (16) с определенным максимальным ходом.

3. Дробилка (1) по п. 2, в которой соединение (17) между приводным валом (16) и вибраторным валом (9а, 9b, 9c, 9d) включает в себя шатун (18), содержащий синхронный кардан, между приводным валом (16) и вибраторным валом (9а, 9b, 9c, 9d), а также включает в себя промежуточную деталь (19) между шатуном (18) и приводным валом (16), при этом промежуточная деталь (19) содержит ленту (21) из эластомерного материала, закрепленную сверху между двумя частями (20а, 20b) жесткого корпуса (20) промежуточной детали (19), при этом первая часть (20а) закреплена на конце приводного вала (16), а вторая часть (20b) закреплена на конце шатуна (18), при этом одна из первой части (20а) и второй части (20b) дополнительно содержит штифт (22) в виде продольного выступа, взаимодействующий с продольным отверстием (23) другой из первой части (20а) и второй части (20b) для направления перемещения вибраторного вала (9а, 9b, 9c, 9d) в продольном направлении относительно приводного вала (16).

4. Дробилка (1) по любому из пп. 1-3, в которой каждый двигатель (10) имеет режим двигателя, в котором двигатель (10) расходует энергию для приведения во вращение соответствующего вибратора (8а, 8b, 8c, 8d), и режим генератора, в котором двигатель (10) генерирует энергию, замедляя соответствующий вибратор (8а, 8b, 8c, 8d).

5. Дробилка (1) по п. 4, в которой система (11) контроля двигателей содержит устройство (14) рекуперации по меньшей мере части энергии, генерируемой каждым двигателем (10) в режиме генератора.

6. Дробилка (1) по п. 4 или по п. 5, в которой система (11) контроля двигателей содержит устройство (15) рассеяния по меньшей мере части энергии, генерируемой каждым двигателем (10) в режиме генератора.

7. Способ измельчения с помощью дробилки (1) по любому из пп. 1-6, содержащий следующие этапы, на которых:

- устанавливают устройство (7) создания вибраций в нулевое положение;

- определяют при помощи системы (11) контроля усилие измельчения в зависимости от по меньшей мере одного параметра измельчения;

- повышают скорость вращения вибраторов (8а, 8b, 8c, 8d) до значения, определяемого усилием измельчения;

- устанавливают вибраторы (8а, 8b, 8c, 8d) в относительное положение с углом сдвига фазы между вибраторами (8а, 8b, 8c, 8d), определяемым усилием измельчения;

- загружают в дробилку (1) предназначенный для измельчения материал между двумя измельчающими дорожками (3а, 5а),

при этом способ дополнительно включает в себя вращение вибраторов (8а, 8b, 8c, 8d), при котором:

- определяют изменение по меньшей мере одного параметра измельчения;

- определяют новое усилие измельчения;

- изменяют по меньшей мере угол сдвига фазы между вибраторами (8а, 8b, 8c, 8d) в зависимости от нового усилия.

8. Способ по п. 7, в котором изменяемым параметром измельчения является гранулометрический состав измельченного материала на выходе дробилки (1).

9. Способ по п. 7 или 8, в котором изменяемым параметром измельчения является гранулометрический состав материала, загружаемого в дробилку (1).

10. Способ по п. 9, в котором дробилка (1) дополнительно содержит датчик вибраций бака (3) в продольном направлении, и в котором обнаружение изменения параметра измельчения включает в себя:

- определение контрольного спектра продольных вибраций бака (3),

- сравнение между контрольным спектром и спектром, измеряемым датчиком вибраций,

- количественное определение разности между контрольным спектром и измеряемым спектром,

- подтверждение обнаружения изменения по меньшей мере одного параметра измельчения материала, поступающего в дробилку (1), если количественно определенная разность превышает пороговое значение.

11. Способ по п. 10, в котором установка в положение запуска включает в себя:

- при остановленных вибраторах (8а, 8b, 8c, 8d), запись первоначального положения вибраторов, при котором сдвиг фазы между вибраторами (8а, 8b, 8c, 8d) соответствует нулевому положению устройства (7) создания вибраций;

- перемещение вибраторов (8а, 8b, 8c, 8d);

- приведение во вращение вибраторов (8а, 8b, 8c, 8d), пока вибраторы (8а, 8b, 8c, 8d) не придут в свое первоначальное положение.

12. Способ по любому из пп. 7-11, в котором, если происходит прекращение поступления материала, устройство (7) создания вибраций бака устанавливают в нулевое положение.

13. Способ по любому из пп. 7-12, в котором дробилка (1) выполнена по любому из пп. 4-6 и который, кода происходит прекращение электрического питания двигателей (10), включает в себя:

- перевод по меньшей мере одного двигателя (10) в режим генератора,

- рекуперацию и накопление по меньшей мере части энергии торможения посредством устройства (14) рекуперации;

- установку устройства (7) создания вибраций бака (3) в нулевое положение с использованием по меньшей мере части энергии, рекуперированной устройством (14) рекуперации, чтобы произвести сдвиг фазы вибраторов (8а, 8b, 8c, 8d),

- сохранение нулевого положения до остановки вращения всех вибраторов (8а, 8b, 8c, 8d).

| Конусная инерционная дробилка | 2001 |

|

RU2225257C2 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1999 |

|

RU2178339C2 |

| Устройство для замера профиля шихты по радиусу колошника доменной печи | 1960 |

|

SU136744A1 |

| ВИХРЕВОЙ ХОЛОДИЛЬНИК | 0 |

|

SU348830A1 |

| US 5996915 A, 07.12.1999. | |||

Авторы

Даты

2021-01-28—Публикация

2018-02-20—Подача